Inconel 718 Polvo: Precio,Especificaciones

Índice

El Inconel 718 es una superaleación de alto rendimiento a base de níquel-cromo que presenta una excelente resistencia a la fuerza y a la corrosión a temperaturas elevadas de hasta 700°C. Esta guía proporciona una visión detallada de Polvo de Inconel 718 sobre sus características, aplicaciones, proceso de fabricación, especificaciones, precios, ventajas e inconvenientes y preguntas más frecuentes.

Visión general del polvo de Inconel 718

El polvo de Inconel 718 contiene níquel, cromo, niobio, molibdeno, titanio y aluminio como principales elementos de aleación. Propiedades clave:

- Alto límite elástico, resistencia a la tracción y a la rotura por fluencia a temperaturas de hasta 700°C

- Buena resistencia a la fatiga y a la corrosión

- Microestructura endurecible por envejecimiento

- Excelentes propiedades criogénicas

- Mayor resistencia en comparación con Inconel 625

El polvo de Inconel 718 se utiliza en componentes aeroespaciales como discos de turbinas de gas, carcasas de motores de cohetes, cilindros, bombas y válvulas que requieren altas temperaturas.

Aplicaciones del polvo de Inconel 718

El polvo de Inconel 718 se utiliza en aplicaciones exigentes de todos los sectores:

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Componentes de motores, motores de cohetes, actuadores, piezas de aerodeslizadores |

| Petróleo y gas | Equipos de boca de pozo, herramientas de fondo de pozo, válvulas, bombas |

| Nuclear | Recipientes de reactores, conjuntos de tubos de transferencia |

| Automoción | Rotores de turbocompresor, válvulas, colectores de escape |

| Química | Intercambiadores de calor, recipientes a presión, tuberías de proceso |

Ventajas que ofrece el Inconel 718:

- Resistencia a altas temperaturas para una mayor eficacia

- Resistencia a la corrosión en entornos difíciles

- Excelentes propiedades de fatiga para componentes giratorios

- Buenas propiedades criogénicas hasta -253°C

- Resistencia a la oxidación hasta 700°C

Proceso de fabricación del polvo de Inconel 718

El polvo de Inconel 718 puede producirse mediante procesos como:

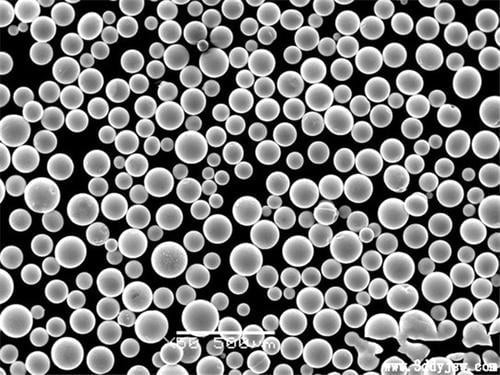

- Atomización de gases - Método más común en el que la aleación fundida se desintegra mediante chorros de gas nitrógeno/argón en finas gotas que se solidifican en partículas de polvo. Proporciona el polvo esférico preferido para aplicaciones AM.

- Proceso de electrodo giratorio - El electrodo de aleación se hace girar a gran velocidad en una atmósfera de gas inerte y se funde mediante un arco eléctrico para generar finas gotitas que se solidifican en polvo.

- Proceso de electrodo giratorio de plasma - La fusión por arco se realiza utilizando chorro de plasma ionizado en lugar de arco eléctrico. Se obtiene un polvo muy esférico ideal para la AM.

- Fusión por inducción en vacío - La aleación se funde por inducción al vacío y, a continuación, la masa fundida se convierte en polvo mediante un proceso de atomización con gas o agua.

Los métodos de atomización con gas y PREP permiten un estrecho control de las características del polvo, como la distribución del tamaño de las partículas, la morfología, los niveles de óxido y la microestructura.

Especificaciones del polvo de Inconel 718

El polvo de Inconel 718 está disponible con las siguientes especificaciones:

| Parámetro | Especificación |

|---|---|

| Química de las aleaciones | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb+Ta, 2,8-3,3% Mo |

| Tamaño de las partículas | 10 a 150 micras |

| Forma de las partículas | Esférica, irregular |

| Distribución por tamaños | Personalizable en función de la aplicación |

| Pureza | Hasta 99,9% |

| Nivel de oxígeno | <300 ppm |

| Densidad aparente | 2 - 4,5 g/cc |

| Caudal | Hasta 25 s/50 g |

Las especificaciones pueden personalizarse según los requisitos de composición, características de las partículas, niveles de pureza, densidad y propiedades de flujo.

Proveedores y precios de Inconel 718 en polvo

Algunos de los principales proveedores y precios del polvo de Inconel 718 son:

| Proveedor | Ubicación | Precios |

|---|---|---|

| Sandvik | Alemania | $90 - $220 por kg |

| Praxair | EE.UU. | $100 - $250 por kg |

| AP&C | Canadá | $110 - $200 por kg |

| Met3DP | China | $70 - $150 por kg |

| Tekna | Canadá | $140 - $280 por kg |

El precio varía en función de:

- Niveles de pureza

- Tamaño y distribución de las partículas

- Esfericidad y fluidez

- Método de producción utilizado

- Cantidad del pedido

- Análisis o tratamientos adicionales

Los precios son más elevados para el polvo esférico y de distribución granulométrica controlada.

Ventajas e inconvenientes del polvo de Inconel 718

| Pros | Contras |

|---|---|

| Alta resistencia a temperaturas elevadas | Caro en comparación con el acero y las aleaciones de titanio |

| Excelente resistencia a la corrosión | Menor conductividad térmica que las aleaciones de cobre |

| Buena resistencia a la fatiga y tenacidad criogénica | Desafío para mecanizar y moler |

| Capacidad de endurecimiento por envejecimiento | Sujeto a agrietamiento por deformación |

| Resistencia a la oxidación hasta 700°C | Requiere tratamiento térmico para obtener propiedades óptimas |

| Propiedad no magnética | Disponibilidad limitada para las secciones más grandes |

Ideal para aplicaciones críticas a pesar de su mayor coste. Las limitaciones incluyen una menor conductividad térmica, problemas de maquinabilidad y propensión al agrietamiento durante el conformado.

Preguntas frecuentes

P: ¿Cuál es el intervalo de composición típico de la aleación Inconel 718?

R: La composición típica es 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo, 0,65-1% Ti, 0,2-0,8% Al y oligoelementos como Co, Cu, Mn, Si, P, S.

P: ¿Qué tamaño de partícula se recomienda para el polvo de Inconel 718 para AM?

R: Para la AM por fusión en lecho de polvo, se suele utilizar polvo de Inconel 718 con un tamaño de partícula de entre 15 y 45 micras. Un polvo más fino por debajo de 100 micras mejora la densidad y las propiedades.

P: ¿Qué influye en el precio del polvo de Inconel 718?

R: El precio depende de los niveles de pureza, las características de las partículas, como el tamaño y la esfericidad, el método de producción, el volumen del pedido, los análisis o tratamientos adicionales y los márgenes de beneficio del proveedor.

P: ¿Qué función desempeña el niobio en la aleación Inconel 718?

R: El niobio es el elemento reforzante clave en el Inconel 718. Provoca la precipitación de las fases intermetálicas gamma doble primo y gamma primo para obtener resistencia a altas temperaturas y a la corrosión.

P: ¿Cuáles son las aplicaciones típicas de la aleación Inconel 718?

R: El Inconel 718 se utiliza ampliamente en motores aeronáuticos, cohetes, bombas, reactores nucleares y depósitos criogénicos debido a su gran resistencia a temperaturas elevadas y a su buena resistencia a la corrosión.

P: ¿Cuáles son las alternativas al Inconel 718 para aplicaciones de alta temperatura?

R: Las alternativas incluyen aceros inoxidables como el 310 y el 330, aleaciones de hierro-níquel, aleaciones de cobalto MP159 y FSX-414, y aleaciones de titanio Ti-6242 e IMI 834. Sin embargo, el Inconel 718 sigue siendo superior.

P: ¿En qué se diferencia el Inconel 718 del Inconel 625 en cuanto a propiedades?

R: El Inconel 718 tiene mayor resistencia a la tracción y a la rotura por fluencia que el Inconel 625, pero menor resistencia a la oxidación y a la corrosión. El Inconel 625 es más fácil de soldar y fabricar.

P: ¿Cuáles son los últimos avances en la aleación Inconel 718?

R: Las nuevas variantes, como Allvac 718Plus, ofrecen una mayor resistencia gracias a la modificación de su composición. Se está investigando para mejorar los métodos de procesamiento y las propiedades mediante pulvimetalurgia y fabricación aditiva.

P: ¿Por qué es adecuado el Inconel 718 para aplicaciones de impresión 3D?

R: El polvo fino de Inconel 718 con tamaño de partícula controlado permite imprimir formas complejas con alta densidad y propiedades mecánicas superiores en comparación con los componentes de aleación fundida.

Conclusión

El polvo de superaleación a base de níquel Inconel 718 ofrece una combinación excepcional de resistencia a altas temperaturas, resistencia a la corrosión, propiedades de fatiga y tenacidad criogénica para aplicaciones críticas en las que los requisitos de rendimiento son primordiales. Esta guía resume las características del polvo de Inconel 718, los métodos de fabricación, los precios, las ventajas e inconvenientes y las preguntas más frecuentes para ayudar a los ingenieros, diseñadores y equipos técnicos a adoptar este avanzado material. Gracias a sus propiedades únicas, el polvo de Inconel 718 seguirá teniendo una gran demanda en los sectores aeroespacial, de turbinas de gas, químico y nuclear.

conocer más procesos de impresión 3D

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| Métrica | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8–12 | 10-15 | With SPC and top-ups |

Referencias:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

Opiniones de expertos

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- Control y cualificación de procesos:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.