Introducción a los polvos metálicos

Índice

Los polvos metálicos son partículas finas de metal que se utilizan en diversos procesos de fabricación para crear piezas y productos metálicos. Este artículo ofrece una guía en profundidad sobre los polvos metálicos que abarca sus propiedades clave, métodos de producción, aplicaciones, proveedores, costes y mucho más.

Visión general de Polvos metálicos

Los polvos metálicos se componen de partículas finas de materiales metálicos que pueden utilizarse para fabricar piezas densas e intrincadas para diversas industrias. He aquí un breve resumen:

Propiedades del polvo metálico

- Gama de tamaños de partículas: 1 micra a 1000 micras

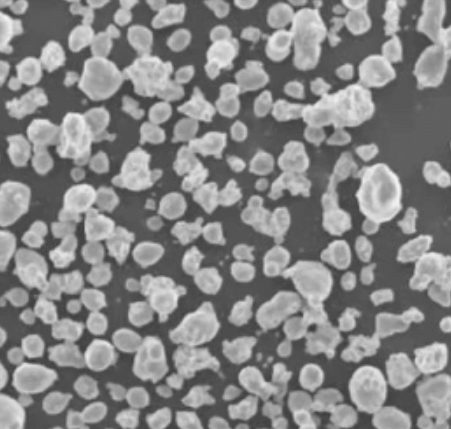

- Morfología: Esférica, irregular, escamas, fibras

- Materiales comunes: Hierro, cobre, aluminio, titanio, níquel, cobalto

- Características principales: Fluidez, compactabilidad, sinterabilidad

Métodos de producción

- Atomización

- Electrólisis

- Descomposición carbonílica

- Fresado

Principales aplicaciones

- Pulvimetalurgia

- Moldeo por inyección de metales

- Fabricación aditiva

- Soldadura

- Soldadura fuerte y blanda

Proveedores y costes

- Principales proveedores mundiales

- El coste depende del material, la pureza y el método de producción

- Gama de $5/kg a $500/kg

Ventajas sobre el metal forjado

- Formas intrincadas y complejas

- Alta precisión dimensional

- Fabricación próxima a la red

- Nuevas propiedades de los materiales

Tipos de polvo metálico

Existen varias formas de clasificar los polvos metálicos en función de su composición, método de producción, morfología y tamaño de las partículas.

Cuadro 1: Tipos de polvo metálico

| Tipo | Características | Materiales comunes | Tamaños típicos |

|---|---|---|---|

| Elemental | Metal único, gran pureza | Hierro, cobre, níquel, cobalto | 1-150 micras |

| Aleaciones | Mezclas de metales | Aceros inoxidables, aceros para herramientas, superaleaciones | 10-1000 micras |

| Compuestos | Mezclas con otros polvos | WC-Co, Cu-Diamante | 1-500 micras |

| Por método de producción | Tamaño y morfología únicos según el proceso de producción | Véase la sección siguiente | Depende del proceso |

| Esférica | Partículas lisas y redondeadas | Atomización con gas o agua | 5-150 micras |

| Irregular | Formas irregulares | Trituración mecánica | 1-1000 micras |

La elección del tipo de polvo metálico depende de la aplicación específica y de las propiedades finales deseadas. El proceso pulvimetalúrgico permite una amplia gama de combinaciones.

Métodos de producción de polvos metálicos

Existen varios métodos de producción bien establecidos, cada uno de los cuales da lugar a polvos con características únicas optimizadas para determinadas aplicaciones:

Tabla 2: Métodos de producción de polvo metálico

| Método | Descripción del proceso | Morfología de las partículas | Tamaños típicos |

|---|---|---|---|

| Atomización de gases | Corriente de metal fundido desintegrada por chorros de gas a alta presión | Muy esférica | 5-150 micras |

| Atomización del agua | Utiliza chorro de agua en lugar de gas | Formas irregulares | 10-300 micras |

| Electrólisis | Iones metálicos en solución depositados en el cátodo | Dendrítico, puntiagudo | 1-100 micras |

| Descomposición del carbonilo | Descomposición térmica de carbonilos metálicos volátiles | Esférica, lisa | 1-10 micras |

| Fresado mecánico | Molinos de bolas o molinos Attritor utilizados para triturar partículas metálicas | Aplanado, irregular | 1-300 micras |

Cada proceso da lugar a polvos adecuados para determinadas aplicaciones en función de sus características. Por ejemplo, los polvos atomizados con gas con partículas lisas y esféricas permiten una excelente densidad de empaquetamiento y sinterabilidad. Mientras que las partículas fresadas mecánicamente proporcionan una mayor resistencia en verde.

Aplicaciones de los polvos metálicos

Las principales aplicaciones que aprovechan las propiedades únicas de los polvos metálicos son:

Tabla 3: Aplicaciones del polvo metálico

| Aplicación | Descripción | Materiales típicos utilizados |

|---|---|---|

| Pulvimetalurgia | Proceso de prensado y sinterización para crear piezas con forma de red | Hierro, acero, cobre, aluminio |

| Moldeo por inyección de metales | Mezclar polvos con aglutinantes, inyectar en moldes | Aceros inoxidables, aceros para herramientas, aleaciones pesadas de tungsteno |

| Fabricación aditiva | Impresión 3D de piezas complejas a partir de polvos metálicos | Aleaciones de titanio, cromo-cobalto, superaleaciones de níquel |

| Soldadura | Deposición de polvos metálicos en la zona de soldadura | Acero inoxidable, níquel, aleaciones de cobalto |

| Soldadura fuerte y blanda | Adhesión de juntas metálicas mediante capas intermedias de polvo | Aleaciones de plata, cobre y aluminio |

La flexibilidad de las propiedades conseguida mediante diferentes composiciones de polvo y postprocesado permite adaptar los polvos metálicos a estas industrias manufactureras críticas.

Proveedores globales de Polvos metálicos

Hay varios grandes proveedores mundiales, así como pequeños productores regionales de polvo:

Tabla 4: Principales empresas de polvo metálico

| Empresa | Sede central | Materiales ofrecidos |

|---|---|---|

| Höganäs | Suecia | Hierro, acero, aceros aleados |

| GKN | REINO UNIDO | Aceros inoxidables, aceros para herramientas, superaleaciones |

| Sandvik | Suecia | Aceros inoxidables, aceros de alta aleación, aleaciones de titanio |

| Praxair (Polvo de Carpintero) | EE.UU. | Aceros para herramientas, aceros inoxidables, superaleaciones |

| Polvos metálicos de Río Tinto | Canadá | Aluminio, aleaciones de aluminio, hierro |

Además, hay muchas otras empresas más pequeñas repartidas por todo el mundo que ofrecen polvos metálicos especiales. Al seleccionar un proveedor, es importante tener en cuenta factores como:

- Composición del polvo y características de las partículas

- Normas de calidad y coherencia

- Capacidad de producción y plazos de entrega

- Precios

- Apoyo técnico

Análisis de costes de los polvos metálicos

Los costes de los polvos metálicos dependen en gran medida del material de base, la pureza, el tamaño de las partículas y la forma del polvo:

Cuadro 5: Costes del polvo metálico

| Material | Precios |

|---|---|

| Hierro y acero | $2-10 por kg |

| Cobre y aluminio | $5-30 por kg |

| Aleaciones de níquel | $10-50 por kg |

| Aleaciones de cobalto | $50-150 por kg |

| Aleaciones de titanio | $100-500 por kg |

En general, la mayor pureza, los tamaños más finos y la capacidad de empaquetar de forma hermética suponen costes más elevados. También hay costes añadidos por la atomización y la manipulación especial de los polvos reactivos.

A la hora de presupuestar un proyecto de polvo metálico, es importante colaborar estrechamente con los proveedores para comprender el impacto de la elección de materiales, los ratios de compra, las opciones de reciclaje y la gestión de inventarios en los costes totales.

Instalación y funcionamiento de equipos de producción de polvo metálico

Para las empresas que deseen implantar la producción de polvo metálico en sus propias instalaciones, existen consideraciones importantes para la instalación y el funcionamiento de los equipos:

Tabla 6: Producción de polvo metálico

| Parámetro | Detalles |

|---|---|

| Disposición y flujo de la planta | - Separación lógica de procesos; transporte de materiales y manipulación de polvos |

| Servicios y utilidades | - Suministro de electricidad, agua de refrigeración y gas |

| Puesta en servicio y formación | - Verificar la correcta instalación y funcionalidad; formar a los empleados en los procedimientos operativos. |

| Seguridad | - Prevención y contención de explosiones; ventilación robusta; protocolos EPI |

| Supervisión de procesos | - Recogida y análisis de datos sobre parámetros clave como tamaño, forma, pureza |

| Mantenimiento y conservación | - Inspecciones periódicas, sustitución de componentes desgastados |

| Control de calidad | - Métodos de muestreo y ensayo; control estadístico; requisitos del cliente |

Es muy recomendable contar con expertos técnicos que supervisen la puesta en marcha y con personal dedicado a la producción. Las características más importantes del polvo deben medirse continuamente para garantizar su consistencia.

Elegir entre externalizar o producir internamente

Las empresas deben sopesar los pros y los contras de externalizar la fabricación de polvo metálico frente a la creación de capacidad de producción interna:

Tabla 7: Comparación entre externalización y producción interna

| Consideraciones | Subcontratación | En la empresa |

|---|---|---|

| Costes iniciales de capital | Bajo | Muy alto para la compra de equipos y la construcción de plantas |

| Costos de operacion | Precios unitarios más altos | Costes unitarios más bajos, pero hay que tener en cuenta la mano de obra, los servicios públicos y el mantenimiento. |

| Control y personalización | Influencia limitada; depende de las capacidades del proveedor | Control total sobre materiales, parámetros, calendario y cantidades |

| Calidad y coherencia | Varía mucho; depende del proveedor | Puede aplicar normas y controles rigurosos |

| Conocimientos técnicos | Suministrado por el vendedor | Necesidad de contratar y formar personal especializado |

| Inventario y plazos de entrega | Necesidad de existencias de reserva; plazos de entrega más largos | Mejor planificación y flexibilidad; minimizar las existencias |

En resumen, la externalización se beneficia de menores inversiones pero mayores costes corrientes, mientras que la producción interna requiere un fuerte gasto de capital inicial pero ofrece mayor flexibilidad y control durante las operaciones diarias.

Ventajas de Polvos metálicos vs Metales forjados

A pesar de sus costes más elevados, los polvos metálicos ofrecen ciertas ventajas frente a la transformación tradicional del metal forjado:

Cuadro 8: Comparación entre polvo metálico y metal forjado

| Parámetro | Polvos metálicos | Metales forjados |

|---|---|---|

| Complejidad de la forma | Puede producir formas intrincadas y complejas utilizando vías de procesamiento de polvo. | Limitado en cuanto a formas y características fabricables |

| Precisión dimensional | Tolerancias constantes de hasta ±0,1% utilizando capacidades de polvo de forma neta. | Más variación; requiere mecanizado adicional |

| Opciones de material | Aleaciones y microestructuras personalizadas según los requisitos de la aplicación | Limitado a chapa, placa y perfiles extruidos disponibles |

| Propiedades mecánicas | Combinaciones favorables de resistencia, dureza y ductilidad | Varía en función del funcionamiento mecánico y del historial térmico |

| Consolidación de la asamblea | Simplifique los ensamblajes reduciendo el número de piezas | Se requieren pasos de montaje adicionales |

El estado pulverulento ofrece ventajas únicas que merecen ser tenidas en cuenta allí donde las técnicas de fabricación existentes se quedan cortas. El desarrollo continuo de procesos avanzados en polvo está mejorando la competitividad.

PREGUNTAS FRECUENTES

He aquí algunas preguntas frecuentes sobre los polvos metálicos:

Cuadro 9: Preguntas frecuentes sobre el polvo metálico

| Pregunta | Respuesta |

|---|---|

| ¿Cómo se fabrican los polvos metálicos? | Los principales métodos son la atomización gas/agua, la electrólisis y la molienda: el metal fundido o los metales a granel se reducen a polvo fino mediante procesos mecánicos y químicos. |

| ¿Cuál es la gama de tamaños típica? | La más común es de 1 micra a 1.000 micras, pero algunos nanopolvos especiales y partículas de gran tamaño utilizadas en la pulverización térmica se salen de este rango. |

| ¿Qué es la morfología del polvo y por qué es importante? | La morfología se refiere a la forma/textura del polvo: los polvos lisos y esféricos proporcionan una mejor densidad de empaquetamiento y fluidez, mientras que las formas irregulares y dendríticas mejoran la resistencia en verde. |

| ¿Cómo se utilizan los polvos metálicos? | Entre sus principales aplicaciones se encuentran la presofusión pulvimetalúrgica, el moldeo por inyección de metales, la fabricación aditiva, la soldadura, la soldadura fuerte y la soldadura blanda. |

| ¿Cuánto cuestan los polvos metálicos? | El precio depende en gran medida del material de base, la pureza y las características de las partículas, y oscila entre $5/kg y $500/kg. |

| ¿Por qué utilizar polvos metálicos en lugar de metales forjados? | Las ventajas incluyen complejidad de formas, precisión dimensional, composiciones a medida, propiedades novedosas, ensamblajes consolidados |

| ¿Qué debo buscar en un proveedor de polvo metálico? | Los principales atributos de los proveedores son una calidad constante, pruebas rigurosas, ofertas personalizadas, plazos de entrega cortos, experiencia técnica en producción de polvo y aplicaciones... |

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731