Impresoras 3D de polvo metálico

Índice

Visión general

Impresoras 3D de polvo metálico utilizan un láser o un haz de electrones para fundir y fusionar selectivamente polvo metálico en un objeto sólido en 3D. Esta tecnología de fabricación aditiva permite crear geometrías complejas y piezas ligeras directamente a partir de datos CAD en 3D.

En comparación con los métodos sustractivos tradicionales, como el mecanizado CNC, la impresión 3D en metal puede construir diseños intrincados sin las limitaciones típicas del acceso a las herramientas o el elevado número de piezas de ensamblaje. Proporciona libertad de diseño y reduce el tiempo de comercialización de componentes ligeros para aplicaciones aeroespaciales, de automoción, médicas e industriales en general.

Sin embargo, el proceso puede ser más lento y costoso por pieza en función de los requisitos de volumen. Conseguir componentes densos y sin huecos con las propiedades mecánicas deseadas requiere optimizar múltiples parámetros de impresión y pasos de posprocesamiento.

Tipos de Impresoras 3D de polvo metálico

Existen dos tecnologías principales para la fusión de lechos de polvo metálico: el sinterizado directo de metales por láser (DMLS) y la fusión por haz de electrones (EBM). Las principales diferencias radican en la fuente de calor, las condiciones atmosféricas, las opciones de polvo y las aplicaciones:

| Parámetro | DMLS | EBM |

|---|---|---|

| Fuente de calor | Láser de fibra | Haz de electrones |

| Atmósfera | Argón inerte | Vacío |

| Materiales | Aleaciones de Al, Ti, Ni, aceros para herramientas | Aleaciones de Ti, algunas aleaciones de Ni |

| Resolución | Paredes más altas y finas de hasta 0,3 mm | Moderado, pared mínima 0,8 mm |

| Precisión | ± 0,1-0,2% con detalle de 20-50 micras | ± 0,2% con detalle de 50-200 micras |

| Acabado superficial | Superficie lisa como impresa | Superficie comparativamente rugosa |

| Velocidad | Tasas de construcción moderadas | Velocidades de construcción muy rápidas |

| Aplicaciones | Componentes dentales, médicos y aeroespaciales | Implantes ortopédicos, estructuras aeroespaciales |

Impresoras DMLS utilizan un láser de fibra de alta potencia controlado con precisión mediante escáneres galvo o espejos para fundir selectivamente capas microscópicas de polvo metálico en una atmósfera inerte de argón. Las estructuras complejas y delicadas con detalles más finos pueden producirse con una gran precisión y un acabado superficial liso.

Entre los sistemas DMLS más populares se encuentran la serie EOS M, las máquinas láser GE Additive Concept, la impresora láser cuádruple Renishaw RenAM 500 y la Lulzbot TAZ Pro de código abierto.

Impresoras EBM utiliza un haz de electrones como fuente de calor de alta intensidad para fundir completamente capas de polvo metálico en vacío. El haz de barrido rápido permite velocidades de producción muy elevadas, pero una resolución más gruesa de unas 100 micras.

La EBM puede imprimir eficazmente estructuras porosas utilizadas como implantes óseos. Los principales sistemas de EBM son fabricados por ARCAM, ahora una marca de GE Additive, que fabrica las impresoras Arcam EBM Spectra H, Q10plus y Q20plus.

Materiales metálicos en polvo

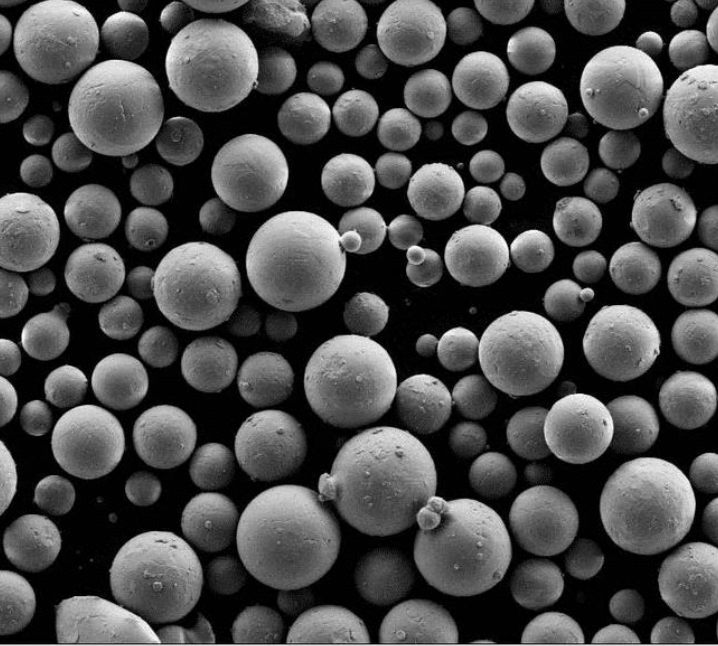

La mayoría de los polvos metálicos comerciales para impresión 3D en lecho de polvo cumplen las siguientes especificaciones:

| Parámetro | Alcance típico |

|---|---|

| Tamaño de las partículas | 10 - 45 micras |

| Fluidez | Adecuado para la deposición de capas |

| Pureza | >99,5% |

| Forma | Esférico, Satélite, Irregular |

| Densidad aparente | 60-80% de densidad sólida |

| Densidad del grifo | Hasta 98% de densidad sólida tras la compactación |

Aleaciones comunes utilizados son el titanio, el aluminio, el acero inoxidable, las superaleaciones de níquel y el cobalto-cromo. Muchos se adaptan a los procesos de AM y se optimizan tras repetidos reciclados.

El titanio de grado 5 Ti6Al4V es popular por su relación resistencia-peso y biocompatibilidad. La aleación de aluminio AlSi10Mg y los componentes de acero martensítico envejecido tienen una gran resistencia. El cromo-cobalto se utiliza mucho en implantes dentales y médicos.

Las superaleaciones de níquel, como Inconel 718 y 625, ofrecen una excelente resistencia al calor y a la corrosión a altas temperaturas. Los aceros para herramientas pueden endurecerse tras la estampación hasta 60 HRC para ofrecer una resistencia extrema al desgaste.

Los polvos de metales exóticos se están cualificando a medida que la tecnología se expande: aluminio-magnesio-escandio, cobre-níquel-estaño, metales preciosos como el oro, el platino y la plata se han impreso.

Proceso de impresión

Aunque el DMLS y el EBM varían en hardware, los pasos genéricos de la fusión de lecho de polvo metálico son:

- Modelo CAD 3D diseñado teniendo en cuenta los principios de diseño AM

- Archivo STL procesado mediante software de corte

- El mecanismo de deposición del polvo extiende la capa medida

- Láser o ebeam escanea el patrón de corte según el archivo

- El proceso se repite hasta que se construye el objeto completo sobre una placa base

- El exceso de polvo sostiene la pieza y absorbe las tensiones

- La impresora recupera el polvo no fundido para reutilizarlo tras la filtración

- Retirada de la máquina de la estructura impresa en 3D

Para los metales post-procesamiento es fundamental antes de poner una pieza en servicio:

- Eliminación del soporte mediante corte, chorreado o disolución química

- Prensado isostático en caliente para eliminar huecos internos.

- Tratamientos térmicos para modificar la microestructura

- Acabado de superficies - granallado, esmerilado, pulido

- Mecanizado de precisión para cumplir los requisitos de tolerancia

- Controles de calidad por aplicación: precisión dimensional, densidad, propiedades mecánicas, microestructura, defectos superficiales

La impresión 3D de metales abre aplicaciones clave gracias a:

Complejidad del diseño - intrincados canales de refrigeración, celosías, formas biónicas

Personalización - implantes específicos para cada paciente, aleaciones a medida

Reducción de peso - componentes aeronaúticos y de automoción más ligeros

Consolidación de piezas - conjuntos integrados impresos como una sola pieza

Creación rápida de prototipos - iteración más rápida de los diseños

Ventajas e inconvenientes de la impresión 3D en metal

| Ventajas | Desventajas |

|---|---|

| Libertad de diseño para formas complejas y orgánicas | Velocidades de construcción relativamente lentas |

| Aligeramiento mediante la optimización de la distribución de masas | Limitaciones del tamaño de las piezas en función del modelo de impresora |

| Comercialización más rápida de los productos | Tecnología actualmente cara para la producción |

| Adaptación y personalización | Se requiere un procesamiento posterior exhaustivo |

| Alta resistencia y dureza alcanzables | Propiedades del material anisotrópico |

| Intrincadas estructuras de celosía y espuma | Debe diseñarse para adaptarse a los principios AM |

Guía del comprador - Impresoras 3D de lecho de polvo metálico

La elección del mejor sistema de impresión 3D por fusión de lecho de polvo metálico para la fabricación industrial depende de:

1) Construir la envolvente: Dimensiones máximas de las piezas: tamaños populares de cubos de 100-500 mm

2) Láser / haz de electrones: Potencia nominal de 50 W a 5 kW; una mayor potencia permite construcciones más rápidas

3) Materiales: Coste, requisitos mecánicos, facilidad de tratamiento posterior, niveles de certificación

4) Precisión/Acabado superficial: Precisión dimensional y tolerancias alcanzables; objetivo de rugosidad

5) Automatización: Sistemas de manipulación de polvos, tamizado, reciclado y software de control

6) Precio: El coste de los equipos oscila entre $100k y más de $1M; hay que tener en cuenta los costes de explotación.

7) Plazo de entrega + Servicio: Calendarios de instalación de los proveedores; acceso a expertos en aplicaciones

| Especificación | Principiante | Profesional | Industrial |

|---|---|---|---|

| Construir volumen | 5 x 5 x 5 pulgadas | 10 x 10 x 12 pulgadas | 750 x 380 x 380 mm |

| Potencia láser | 100-200 W | 400-500 W | 1 kW |

| Altura de la capa | 20-50 μm | 20-30 μm | 20-50 μm |

| Materiales | aceros inoxidables | ~10 opciones de metal | Aleaciones de Ti, Al, Ni, etc. |

| Precisión | ± 0,5-1 mm | ± 0,1-0,2 mm | ± 0,075-0,2 mm |

| Rugosidad superficial | 15 μm Ra | 7-10 μm | 5-15 μm |

| Automatización | Manipulación manual del polvo | Depósito automático | Procesado de polvo en circuito cerrado |

| Precios | $100-250K | $300-750K | Más de $1 millones |

Aplicaciones de la impresión 3D en metal

Aeroespacial

- Aeroestructuras y componentes ligeros: aleaciones de titanio y aluminio

- Conjuntos integrados consolidados en una pieza impresa

- Secciones complejas del motor con canales de refrigeración conformados

- Prototipos rápidos para validar el diseño

Productos sanitarios

- Implantes craneales, espinales y ortopédicos a medida: titanio y cromo-cobalto

- Biomodelos para la planificación y las guías quirúrgicas

- Implantes e instrumental adaptados al paciente

Automoción

- Chasis ligero y piezas estructurales de aluminio y acero

- Componentes de automoción personalizados

- Consolidación de piezas complejas: bloques de motor con refrigeración

Fabricación industrial

- Componentes aligerados y optimización estructural

- Consolidación de piezas para mejorar la funcionalidad

- Piezas de repuesto a la carta con plazos de entrega reducidos

- Insertos para herramientas de moldeo por inyección de metal con refrigeración conforme

Proveedores de impresoras 3D de lecho de polvo metálico

| Fabricante | Modelos | Descripción |

|---|---|---|

| Aditivos GE | Concept Laser M2, Mlab, Xline 2000R | Adquisición de impresoras láser de lecho de polvo de Concept Laser |

| Sistemas 3D | DMP Flex 350, Fábrica 500 | Impresoras de fusión láser para metales con doble láser |

| Renishaw | RenAM 500M | Sistema láser modular con configuración láser cuádruple |

| Soluciones SLM | SLM 280 2.0, SLM 500 HL | Máquinas de fusión selectiva por láser, pioneras en la fusión de lecho de polvo |

| trompeta | TruPrint 3000 | Serie de impresoras 3D automatizadas de metal por láser fabricadas en Alemania |

| AddUp | FormUp 350 | Impresora láser doble y modular para el sector aeroespacial |

| Sisma | Sisma MYSINT100 | Sistema introductorio de fusión de metales por láser de bajo coste |

| Industrias aditivas | MetalFAB1 | Sistema AM metálico de alta productividad para la producción en serie |

| Láser OR / Matsuura | LUMEX Avance-25 | Impresora 3D metálica híbrida sustractiva + láser |

| Mazak | INTEGREX i-AM | Impresora 3D híbrida de metal con fresado, todo en uno |

| DMG Mori | Lasertec 12 SLM | Boquilla de polvo + Impresora 3D de metal por láser + Fresado de 5 ejes |

| ARCAM / GE Aditivos | Arcam Q20plus | Impresora con tecnología EBM para implantes ortopédicos |

| Velo3D | Zafiro | SoporteImpresora de metal libre para características de ángulo bajo |

| Sobremesa Metal | Sistema de producción | Flujo de trabajo de inyección de aglutinante y sinterización para la impresión 3D de metales |

| Markforged | Metal X | Impresora de deposición de metal por adherencia asequible para talleres |

| Horario de verano | UP300M | Máquina láser de fusión de lecho de polvo "made in China |

| Farsoon | FS721M | Sistema de lecho de polvo metálico de calidad industrial |

| 3DGencia | DOBLE P255 | Sistema híbrido combinado de impresora láser y EBM para metal |

| Aidro | hidrim M3 | Impresora multiláser para metal centrada en la hidráulica |

| Laboratorios Aurora | RMP-1 | Impresora láser múltiple de alto rendimiento |

Polvo metálico para impresión 3D - Proveedores

| Empresa | Productos | Descripción |

|---|---|---|

| AP&C | Aleaciones de titanio, níquel y cobalto | Polvos para la industria aeroespacial y médica |

| Aditivo para carpinteros | 17-4PH, 316L, cromo cobalto, Inconel | Amplia cartera de aleaciones para impresión 3D |

| Sandvik Osprey | Ti6Al4V, aceros inoxidables, aleaciones de Ni | Polvos esféricos adaptados a la AM |

| Praxair | Titanio, níquel, aleaciones de acero para herramientas | Metales reactivos y refractarios de gran pureza |

| Tecnología LPW | Polvos de aleación de aluminio | Especialistas en materiales de aluminio |

| Höganäs | Aceros inoxidables, aleaciones magnéticas blandas | Polvos metálicos conformados por atomización |

| EOS | EOS Acero martensítico envejecido MS1, Acero inoxidable 316L | Materiales y parámetros del sistema OEM |

Análisis de costes

Como la mayoría de las tecnologías aditivas, la fusión de lechos de polvo metálico es actualmente más caro para las piezas individuales producidas en comparación con la fabricación en serie convencional.

Sin embargo, ofrece ahorro de costes por consolidación de piezas, aligeramiento, y aceleración del plazo de comercialización durante el desarrollo del producto.

| Factor de coste | Magnitud relativa |

|---|---|

| Coste del material de polvo metálico | $100-$500/kg |

| Equipos de impresión coste amortizado | ~$50/hora de construcción |

| Mano de obra para el tratamiento previo | ~2-5 horas por 20 piezas |

| Operaciones de tratamiento posterior | 5X - 10X coste de material |

| Coste total de la pieza hoy | $100-$2000 por kg |

| Coste de la pieza mecanizada CNC | $50-$500 por kg |

| Coste futuro de las piezas de producción | ~$20-50 por kg |

Con los continuos avances en automatización, velocidades de fabricación más rápidas y producción por lotes, la AM de metales Se prevé que el coste de las piezas sea competitivo con el de los componentes mecanizados en las industrias de alto valor.

Perspectivas de futuro

La fusión de lecho de polvo metálico seguirá ganando adeptos para piezas pequeñas y medianas que superan los límites de la fabricación convencional.

Entre las tendencias actuales de la impresión 3D de polvo metálico se incluyen:

- Envolventes de construcción más grandes, por encima de los cubos de 500 mm

- Aleaciones validadas adicionales como cobre, oro, aluminio

- Mejores propiedades de los materiales y acabados superficiales

- Escaneado láser más rápido de hasta 10 m/s para un mayor volumen

- Rendimiento mecánico más repetible en todas las máquinas

- Gama ampliada de calidades de material en un solo sistema

- Manipulación mejorada del polvo y procesamiento en bucle cerrado

- Sistemas híbridos adicionales con mecanizado integrado

- Control y metrología en línea de alta calidad

- Variantes de impresora y parámetros de proceso específicos del sector

- Sistemas adicionales de alta productividad para la producción en serie

A medida que la tecnología prolifere y se haga más competitiva en costes a pesar de su complejidad, la AM transformará la fabricación en todos los sectores, permitiendo la personalización masiva de piezas metálicas de uso final bajo demanda.

PREGUNTAS FRECUENTES

P: ¿Cuánto cuestan los impresoras 3D de polvo metálico y los costes de explotación asociados?

R: Los sistemas de impresión industrial de metales oscilan entre $100.000 y $1M+. Los costes operativos son los más elevados entre los procesos de AM: los materiales en polvo, las atmósferas inertes y el acabado suponen la mayor parte del gasto.

P: ¿Qué tamaño de piezas metálicas pueden imprimirse hoy en día en 3D?

R: Son posibles dimensiones de hasta 500 x 500 x 500 mm, aunque la media es de unos 300 mm por lado. Muchos componentes industriales entran dentro de este rango. También existen sistemas más grandes, de más de un metro de longitud.

P: ¿Qué metales avanzados se están desarrollando para la AM más allá de los aceros convencionales y el titanio?

R: El desarrollo de la AM de metales se está extendiendo a metales refractarios como el wolframio, el molibdeno y el tántalo, así como a los metales preciosos utilizados en joyería, como el oro, la plata y las aleaciones de platino.

P: ¿Cuál es la precisión y el acabado superficial de una impresora 3D de lecho de polvo metálico?

R: La precisión dimensional tras el postprocesado se sitúa en torno a ±0,1-0,3%, mientras que pueden alcanzarse tolerancias de ±0,05 mm. Las superficies verticales presentan una rugosidad inicial de 5-15 micras. Una mayor calidad superficial requiere un fresado/pulido adicional.

P: ¿Qué temperaturas y presiones se utilizan en la sinterización de impresiones de polvo metálico hasta alcanzar la densidad total?

R: Depende de la aleación, pero los parámetros comunes de HIP y sinterización son: 1100-1300°C de temperatura a 100-200 MPa durante 2-4 horas para alcanzar una densidad de metal sólido >99%. Las piezas SLM han alcanzado una solidez de 99,9%.

P: ¿Qué proceso de impresión 3D en metal es más rápido para la producción en serie?

R: En términos de velocidad de fabricación, los sistemas de fusión por haz de electrones (EBM) producen piezas más de cuatro veces más rápido que los procesos basados en láser, lo que los hace atractivos para la fabricación de piezas metálicas. Los sistemas láser están tratando de ponerse al día.

P: ¿La impresión 3D en lecho de polvo metálico produce piezas de material isótropo o anisótropo?

R: Debido a los gradientes térmicos extremos entre el polvo fundido y las zonas circundantes, los metales fabricados mediante lecho de polvo presentan propiedades anisótropas en las que las cifras de tracción horizontales difieren de las verticales en ~30% normalmente.

P: ¿Es necesario el tratamiento térmico para las piezas metálicas impresas mediante DMLS y EBM?

R: Sí, los tratamientos térmicos son necesarios para aliviar las tensiones internas de la construcción capa por capa y llevar las aleaciones a las especificaciones mecánicas deseadas en cuanto a dureza, ductilidad, etc.

P: ¿Es sostenible la impresión 3D de metal en lecho de polvo en comparación con la fabricación tradicional de metal?

R: Los sistemas de AM reutilizan más de 90% de polvo metálico sobrante durante la fabricación. Además, los componentes impresos requieren entre 25 y 50% menos de peso de material base gracias a diseños ligeros y optimizados, lo que supone importantes ventajas para la sostenibilidad.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731