Polvo de aleación de níquel para impresión 3D

Todo lo que debe saber sobre la aleación de níquel en polvo para impresión 3D

Categoría de productos

Polvo de aleación de níquel para impresión 3D

La impresión 3D, también conocida como fabricación aditivaha revolucionado el diseño y la fabricación de productos en sectores como el aeroespacial, la automoción, la medicina y los bienes de consumo. A diferencia de la fabricación sustractiva tradicional, que elimina material, la impresión 3D construye componentes capa a capa a partir de un modelo digital 3D.

Una de las tecnologías más populares para la impresión 3D de metales es la fusión de lecho de polvo, en la que una fuente de energía térmica fusiona selectivamente regiones de un lecho de polvo. La inigualable libertad de diseño, la relación calidad-precio y la producción económica de piezas complejas han impulsado la adopción masiva de tecnologías de lecho de polvo como... fusión selectiva por láser (SLM), sinterizado directo de metales por láser (DMLS) y fusión por haz de electrones (EBM).

Las aleaciones de níquel son una clase versátil de materiales con propiedades como alta resistencia, resistencia a la corrosión y resistencia al calor que los convierten en candidatos ideales para la impresión 3D. Los polvos de aleación de níquel más utilizados en la fusión de lecho de polvo incluyen superaleaciones de Inconel, aceros inoxidables, Hastelloys, Nimonics, Kovar, Invar, Monel, aleaciones de níquel-titanio y superaleaciones basadas en níquel.

Composición de los polvos de aleación de níquel

Las aleaciones de níquel derivan sus propiedades de su composición elemental y microestructura. El contenido de níquel varía entre 2% y 99% en las distintas aleaciones. El níquel confiere propiedades como resistencia a la corrosión, resistencia a la oxidación y resistencia a altas temperaturas. Los elementos de aleación se añaden para mejorar características específicas en función de la aplicación.

Composiciones en polvo de aleaciones de níquel

| Familia de aleaciones | Contenido en níquel | Elementos de aleación |

|---|---|---|

| Inconel | 30-80% | Cr, Mo, Nb, Ta, Al, Ti, Fe |

| Acero inoxidable | 2-20% | Cr, Mo, Mn, Si, C |

| Hastelloy | 35-60% | Mo, Cr, W, Fe, Co |

| Nimonic | Más de 50% | Cr, Ti, Al, Mo |

| Kovar | 17% | Fe, Co, Mn, Si |

| Invar | 36% | Fe |

| Monel | Más de 67% | Cu, Fe, Mn, Si, C |

| Níquel-titanio | 55% Ni, 45% Ti | – |

| Superaleaciones de níquel | Más de 50% | Cr, Co, Mo, W, Ta, Al, Ti, Nb |

El contenido de cromo en los aceros inoxidables y las superaleaciones de níquel mejora la resistencia a la oxidación y la corrosión. El molibdeno, el wolframio y el tántalo mejoran la resistencia a la fluencia y las propiedades mecánicas a alta temperatura. El hierro en aleaciones como Kovar e Invar controla el comportamiento de la expansión térmica. El aluminio, el titanio y el niobio se añaden para el endurecimiento por precipitación. El manganeso mejora la ductilidad en caliente, mientras que el carbono aumenta la resistencia y la dureza. El silicio mejora la fluidez y la soldabilidad.

Comprender cómo influye la aleación en la formación de microestructuras y propiedades ayuda a seleccionar el material óptimo para una aplicación. La caracterización y cualificación adecuadas de la composición y calidad del polvo son fundamentales antes de imprimir componentes de misión crítica.

Propiedades de los polvos de aleaciones de níquel

Las propiedades únicas de las aleaciones de níquel impresas a partir de polvos optimizados permiten su uso en diversas aplicaciones y entornos extremos. La tabla siguiente resume las propiedades generales de las familias de aleaciones más comunes.

Propiedades de las familias de aleaciones de níquel en polvo

| Familia de aleaciones | Densidad | Punto de fusión | Resistencia a la tracción | Conductividad térmica | Expansión térmica | Resistencia a la oxidación | Resistencia a la corrosión |

|---|---|---|---|---|---|---|---|

| Inconel | 8,2-8,4 g/cc | 1300-1450°C | 750-1380 MPa | 11-16 W/mK | 12-16 μm/m°C | Excelente | Excelente |

| Acero inoxidable | 7,5-8,1 g/cc | 1375-1500°C | 450-1100 MPa | 15-30 W/mK | 10-18 μm/m°C | Bien | Bueno-Excelente |

| Hastelloy | 8,1-9,2 g/cc | 1260-1350°C | 550-1000 MPa | 6-22 W/mK | 12-16 μm/m°C | Bueno-Excelente | Excelente |

| Nimonic | 8,1-8,7 g/cc | 1260-1400°C | 500-1200 MPa | 10-30 W/mK | 12-17 μm/m°C | Bien | Bien |

| Kovar | 8,2 g/cc | 1450°C | 550 MPa | 17 W/mK | 5,9 μm/m°C | Pobre | Pobre |

| Invar | 8 g/cc | 1427°C | 200-450 MPa | 10,5 W/mK | 1,2 μm/m°C | Feria | Feria |

| Monel | 8,8 g/cc | 1350-1370°C | 550-950 MPa | 21-48 W/mK | 13-17 μm/m°C | Feria | Excelente |

| Níquel-titanio | 6,4 g/cc | 1240-1310°C | 600-900 MPa | 8-18 W/mK | 11 μm/m°C | Feria | Excelente |

| Superaleaciones de níquel | 8-9 g/cc | 1260-1350°C | 750-1400 MPa | 11-61 W/mK | 12,5-17 μm/m°C | Bueno-Excelente | Regular-Bueno |

El alto punto de fusión de las aleaciones de níquel evita la distorsión o deformación de las piezas durante el procesamiento. Los niveles de resistencia en una amplia gama de temperaturas permiten aplicaciones estructurales portantes. El comportamiento controlado de la expansión térmica permite fabricar componentes de precisión con tolerancias ajustadas. La excelente resistencia a la corrosión y la oxidación facilita el uso en entornos agresivos como el marino, el químico y el de petróleo y gas.

Al adaptar la composición del polvo y los parámetros del proceso, las propiedades del material pueden optimizarse para los requisitos del diseño. Sin embargo, la naturaleza anisótropa de la fabricación aditiva puede dar lugar a propiedades dependientes de la dirección. Un diseño adecuado y la garantía de calidad son fundamentales para lograr el rendimiento deseado.

Aplicaciones de los polvos de aleaciones de níquel

La versatilidad de las aleaciones de níquel las hace adecuadas para diversas aplicaciones en los sectores aeroespacial, de defensa, automoción, naval, petróleo y gas, procesamiento químico, generación de energía, médico, herramientas y otras áreas de ingeniería general.

Industria Aplicaciones del polvo de aleación de níquel Familias

| Familia de aleaciones | Aplicaciones industriales |

|---|---|

| Inconel | Aeroespacial, defensa, automoción, procesamiento químico, petróleo y gas, generación de energía, cohetería, misiles, nuclear |

| Acero inoxidable | Aeroespacial, defensa, automoción, medicina, marina, arquitectura, química, procesamiento de alimentos, herramientas, moldes |

| Hastelloy | Aeroespacial, defensa, procesamiento químico, control de la contaminación, generación de energía, petróleo y gas |

| Nimonic | Aeroespacial, defensa, generación de energía, procesamiento químico, utillaje |

| Kovar | Electrónica, semiconductores, circuitos integrados, envasado |

| Invar | Electrónica, óptica, instrumentos de precisión, aeroespacial |

| Monel | Marina, petróleo y gas, procesamiento químico, generación de energía, pulpa y papel |

| Níquel-titanio | Dispositivos médicos, actuadores, sensores, industria aeroespacial, petróleo y gas |

| Superaleaciones de níquel | Aeroespacial, defensa, generación de energía, petróleo y gas, automoción, utillaje |

Algunos ejemplos de piezas de aleación de níquel producidas mediante impresión 3D son:

- Aeroespacial: Álabes de turbina, toberas, cámaras de combustión, válvulas, soportes, componentes de termofluidos

- Automoción: Rotores de turbocompresores, colectores, válvulas, piezas de transmisión

- Medicina: implantes, prótesis, instrumentos quirúrgicos, dispositivos específicos para pacientes

- Petróleo y gas: Herramientas de fondo de pozo, válvulas, componentes de cabezal de pozo, accesorios de tubería

- Utillaje: Moldes de inyección, matrices de extrusión, plantillas y utillajes, herramientas de prensa

- Generalidades: Intercambiadores de calor, piezas de conducción de fluidos, fijaciones, carcasas, armarios

Las excelentes propiedades de los materiales, las geometrías complejas, los plazos de entrega más cortos, los costes reducidos y la flexibilidad de diseño que permite la impresión 3D de aleaciones de níquel las convierten en una opción muy atractiva para muchas aplicaciones críticas.

Especificaciones del polvo de aleación de níquel

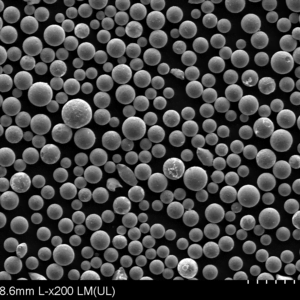

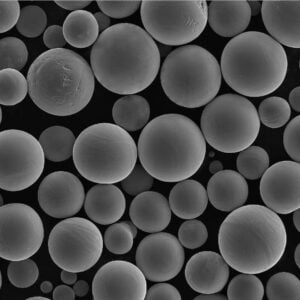

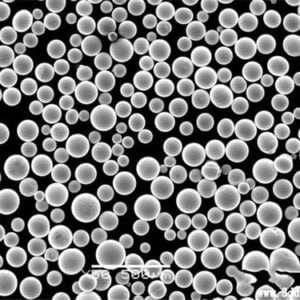

Los polvos de aleación de níquel están disponibles comercialmente en diversas distribuciones de tamaño, morfologías y niveles de calidad adaptados a los requisitos de impresión 3D. A continuación se indican las especificaciones más comunes:

Especificaciones típicas del polvo de aleación de níquel

| Propiedad | Valores típicos |

|---|---|

| Composición de la aleación | Aleaciones personalizadas, grado según ASTM/ASME |

| Forma de las partículas | Esférica, casi esférica |

| Tamaño de las partículas | 10-45 micras |

| Distribución granulométrica | D10: 15-25 μm, D50: 25-35 μm, D90: 35-45 μm |

| Densidad aparente | 2,5-5,5 g/cc |

| Densidad del grifo | 4-8 g/cc |

| Fluidez | Excelente por caudalímetro Hall |

| Oxígeno residual | 100-400 ppm |

| Nitrógeno residual | 50-150 ppm |

| Carbono residual | 100-300 ppm |

La morfología esférica y la estrecha distribución del tamaño de las partículas con valores D10, D50 y D90 en rangos ideales para el proceso de impresión específico ayudan a conseguir una buena densidad y propiedades mecánicas. La alta fluidez evita la aglomeración del polvo y los problemas de dispersión durante el repintado. El bajo contenido residual de oxígeno, nitrógeno y carbono minimiza la contaminación y la porosidad.

La calidad del polvo, los parámetros de tamaño y otras características influyen significativamente en las propiedades finales de la pieza y deben ajustarse a los requisitos del impresor y de la aplicación. La mayoría de los proveedores ofrecen composiciones de aleación personalizadas y optimización de partículas para cumplir las especificaciones del usuario.

Métodos de impresión 3D de aleación de níquel en polvo

Los métodos de fabricación aditiva más comunes utilizados para procesar polvos de aleaciones de níquel incluyen:

Procesos de impresión de aleaciones de níquel en polvo

| Método | Descripción |

|---|---|

| Fusión selectiva por láser (SLM) | Lecho de polvo fundido por rayo láser focalizado |

| Sinterización directa de metales por láser (DMLS) | Similar al SLM pero con láser de menor potencia |

| Fusión por haz de electrones (EBM) | Lecho de polvo fundido por haz de electrones al vacío |

| Deposición de metales por láser (LMD) | Polvo inyectado en un baño de fusión creado por láser |

| Deposición de energía dirigida (DED) | Similar a LMD con alimentación por polvo o hilo |

| Chorro aglomerante | Agente adhesivo líquido impreso selectivamente en lecho de polvo |

SLM y DMLS utilizan un láser de alta densidad de potencia para fundir completamente el polvo metálico en piezas densas por capas. La EBM utiliza un haz de electrones como fuente de energía para fabricar piezas al vacío. El LMD por hilo funde el hilo metálico entrante mediante un láser focalizado. La inyección de aglutinante imprime un aglutinante líquido para formar la pieza y, a continuación, la sinteriza.

La técnica específica elegida depende de factores como el tamaño de la pieza, la complejidad de la geometría, el acabado superficial, la resolución de las características, el ritmo de producción y el coste. Cada proceso requiere la optimización de los ajustes de la impresora y parámetros adaptados a la composición de la aleación del polvo.

Parámetros del proceso de aleación de níquel en polvo

Entre los parámetros de impresión críticos para las aleaciones de níquel que requieren optimización en cuanto a densidad, resistencia, precisión y acabado superficial se incluyen:

Parámetros típicos del proceso SLM/DMLS

| Parámetro | Alcance típico |

|---|---|

| Grosor de la capa | 20-60 μm |

| Potencia del láser | 100-400 W |

| Velocidad de exploración | 400-1200 mm/s |

| Distancia entre escotillas | 80-200 μm |

| Tamaño del haz | 50-200 μm |

| Estrategia de exploración | Ajedrez, raya, contorno |

| Estructura de apoyo | Regular, fragmentada, híbrida |

Parámetros típicos del proceso EBM

| Parámetro | Alcance típico |

|---|---|

| Grosor de la capa | 50-200 μm |

| Potencia del haz de electrones | 3-15 kW |

| Función de velocidad | 20-200 mm/s |

| Desplazamiento de línea | 0,1-0,3 mm |

| Desplazamiento del foco | 15-35 mA |

| Estrategia de exploración | Unidireccional, bidireccional |

| Estructura de apoyo | Regular, pesado |

La reducción del grosor de capa y del tamaño del haz, junto con una mayor velocidad de exploración, aumentan la resolución, la precisión y el acabado superficial. Se suelen utilizar patrones de escaneado de ajedrez o tiras. Los contornos perimetrales mejoran la calidad de los bordes. Las estructuras de soporte optimizadas evitan la deformación pero son más fáciles de eliminar. El precalentamiento y el reciclado del polvo pueden favorecer la densidad y la calidad del material.

Ventajas de la impresión 3D de aleaciones de níquel

La fabricación aditiva con polvos de aleación de níquel optimizados ofrece muchas ventajas frente a la fabricación tradicional:

- Libertad de diseño: Geometrías complejas imposibles de mecanizar

- Reducción de peso: Componentes más ligeros gracias a la optimización topológica

- Consolidación parcial: Montaje reducido mediante formas complejas impresas

- Personalización: Dispositivos médicos adaptados al paciente, utillaje

- Reducción de residuos: Sólo se utiliza el volumen de material necesario

- Plazos de entrega más cortos: Semanas frente a meses para el utillaje de producción

- Flexibilidad del proceso: Fácil iteración y optimización del diseño

- Ventajas de rendimiento: Fortalezas anisotrópicas, características incrustadas

- Reducción de costes: Eliminación de costes de utillaje, producción de bajo volumen

- Ratio de compra por vuelo: Imprimir sólo la pieza final frente al mecanizado a partir del bloque

La impresión en 3D amplía las posibilidades de diseño y permite fabricar nuevas piezas de aleación de níquel que no son viables ni económicas con las técnicas convencionales. Está revolucionando la producción en los sectores aeroespacial, médico, automovilístico y otros.

Aleación de níquel en polvo Proveedores

La mayoría de los principales fabricantes de polvo metálico ofrecen ahora una gama de polvos de aleaciones de níquel optimizados para la fabricación aditiva. Algunos de los principales proveedores son:

Principales proveedores de aleaciones de níquel en polvo

| Proveedor | Principales calidades de aleación |

|---|---|

| Met3DP | Inconel 625, 718, Hastelloy X, aceros inoxidables |

| Sandvik | Aceros inoxidables, superaleaciones y aleaciones de titanio Osprey |

| Praxair | Inconel 718, 625, Hastelloy X, aceros inoxidables |

| AP&C | Inconel 718, 625, aceros inoxidables |

| Tecnología LPW | Inconel 718, aceros inoxidables, superaleaciones de níquel |

| Soluciones SLM | Acero inoxidable 316L, 17-4PH, superaleaciones de níquel |

| Aditivos GE | Acero inoxidable 316L, Inconel 718, 625, Hastelloy |

Los proveedores ofrecen diversas distribuciones de tamaño, excelente fluidez del polvo, bajo contenido de oxígeno y humedad, trazabilidad de los lotes y aleaciones personalizadas adaptadas a los requisitos del proceso y la aplicación. La mayoría ofrece caracterización especializada para garantizar un polvo de alta calidad constante.

Coste del polvo de aleación de níquel

A continuación se resume el coste medio de los polvos de aleación de níquel más comunes:

Costes del polvo de aleación de níquel

| Material | Coste por kg |

|---|---|

| Inconel 718 | $75-150 |

| Inconel 625 | $60-120 |

| Acero inoxidable 316L | $35-70 |

| Acero inoxidable 17-4PH | $45-90 |

| Hastelloy X | $85-170 |

| Superaleaciones de níquel | $90-200 |

Las aleaciones de alto rendimiento, como Inconel 718 y Hastelloy X, son más caras, mientras que los aceros inoxidables suelen ser la opción más barata. Sin embargo, el coste del material es sólo un componente del coste total de la pieza. El valor añadido de la flexibilidad de diseño, las ventajas de rendimiento y la reducción del plazo de entrega suelen compensar los precios más elevados del polvo para la producción de bajo volumen.

Comprar polvo a granel puede reducir los costes. Muchos proveedores también ofrecen servicios de reutilización y reciclaje del polvo. En general, el comprador debe evaluar el coste total, incluida la mano de obra, el postprocesado, la utilización del material, las propiedades mecánicas y otros factores, a la hora de seleccionar un polvo de aleación de níquel adecuado.

Precio al por mayor: $20/Kg-$200/Kg

Mostrando 1–15 de 17 resultados

-

Polvo de aleación GH3536

-

Polvo de aleación K465

-

GH3230 Polvo

-

GH5188 Polvo

-

GH3625 polvo Inconel 625 polvo

-

GH4169 polvo para metal 3d Printing

-

GH3230 Polvo

-

GH 3625 Polvo

-

Serie de aleaciones de alta temperatura

-

GH4169 Polvo para fabricación aditiva

-

Polvo K403 a base de níquel

-

El mejor polvo IN939 para impresión 3D en 2024

-

El mejor polvo IN738LC para impresión 3D en 2024

-

Mejor polvo in718 polvo inconel 718 para impresión 3D de metales

-

Mejor polvo de Hastelloy X Polvo de aleación de alta temperatura para impresión 3D

Preguntas frecuentes sobre la impresión 3D de polvo metálico

¿Cómo puedo ponerme en contacto con el servicio de atención al cliente de Metal3DP?

Ofrecemos atención al cliente 24 horas al día, 7 días a la semana. Encontrará nuestros datos de contacto en la página Contáctenos, incluidos el teléfono, el correo electrónico y el chat en línea.

¿Qué materiales metálicos en polvo ofrece Metal3DP?

Ofrecemos diversos polvos metálicos de alta calidad, como acero inoxidable y aleaciones de alta temperatura, adecuados para procesos como la fusión de lecho de polvo por láser y haz de electrones.

¿Cómo garantiza Metal3DP la calidad del polvo metálico impreso en 3D?

Con una amplia experiencia en la fabricación aditiva de metales, empleamos procesos avanzados y un estricto control de calidad para garantizar las propiedades mecánicas y la calidad superficial de las piezas.

¿En qué sectores se aplican los dispositivos de impresión 3D de Metal3DP?

Nuestros dispositivos tienen una amplia gama de aplicaciones en industrias como la aeroespacial, la médica y la de automoción, entre otras, y proporcionan soluciones para componentes metálicos de alto rendimiento en la fabricación.

¿Ofrece Metal3DP opciones de aleación personalizadas?

Sí, ofrecemos servicios de aleación a medida para satisfacer las necesidades específicas de material de los clientes.

¿Cuáles son las ventajas de los sistemas SEBM de Metal3DP?

Nuestros sistemas SEBM destacan en la producción de piezas metálicas complejas con propiedades mecánicas excepcionales. Entre sus principales características se incluyen el volumen de fabricación, la precisión y la fiabilidad líderes del sector.

¿Puedo encontrar casos de aplicación en el sitio web de Metal3DP?

Sí, nuestro sitio web presenta una amplia gama de casos de aplicación que demuestran el éxito de la implantación de la tecnología Metal3DP en diversos sectores.

¿Cómo puedo empezar a colaborar con Metal3DP?

Póngase en contacto con nosotros y nuestro equipo le ofrecerá soluciones a medida y planes de colaboración basados en sus necesidades.

¿Cuál es el plazo de entrega de los servicios personalizados de Metal3DP?

El plazo de entrega de los servicios personalizados varía en función de la complejidad del proyecto. Le proporcionaremos plazos de entrega precisos en función de sus requisitos.

¿Qué tecnologías de impresión 3D ofrece Metal3DP?

Estamos especializados en sinterización selectiva por láser (SLS), fusión selectiva por láser (SLM) y fusión selectiva por haz de electrones (SEBM), entre otras tecnologías de impresión 3D.

ENVIAR

¿Otra pregunta?

Si no encuentra la respuesta a su pregunta en nuestras FAQ, siempre puede dejarnos un mensaje. Le responderemos en breve.

ESPÉRANOS

Siguiente paso

01. Prepararemos una propuesta

Alcance, plazo y TAE requeridos. El precio se incluirá si nos facilita información detallada sobre un proyecto.

02. Discutirlo juntos

Conozcámonos y hablemos de todas las variantes y opciones posibles

03. Empecemos a construir

Una vez firmado el contrato y fijados todos los objetivos, podemos empezar el primer sprint.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731