El mejor polvo de Hastelloy X para impresión 3D en 2024

Índice

Hastelloy X es una aleación de níquel en polvo con una excelente resistencia a altas temperaturas, a la oxidación y a la fabricación. Esta guía ofrece una visión general de Polvo de Hastelloy X incluyendo sus propiedades, procesamiento, aplicaciones, proveedores, costes, etc.

Visión general de Hastelloy X Polvo

Hastelloy X es una aleación patentada de níquel-cromo-hierro-molibdeno en polvo diseñada para ofrecer un rendimiento excepcional en entornos extremos de hasta 704°C (1300°F). Sus principales características son:

- Resistencia a altas temperaturas y a la fluencia

- Excelente resistencia a la oxidación y la corrosión

- Buena soldabilidad y fabricabilidad

- Resistencia al agrietamiento por rotura bajo tensión

- Puede endurecerse mediante tratamiento térmico

Ofrece propiedades mecánicas superiores a las de otras aleaciones de níquel gracias a las adiciones de cromo, molibdeno y wolframio. Esta combinación confiere al Hastelloy X una excelente resistencia a la oxidación, la carburización y el ataque por cloración.

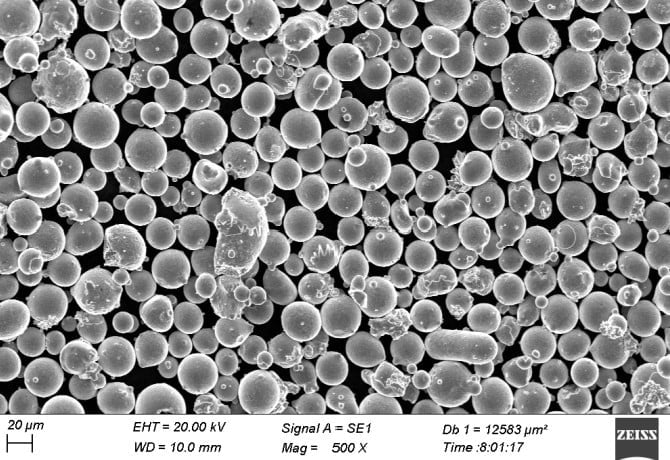

El Hastelloy X se utiliza más comúnmente en forma de polvo para procesos de fabricación aditiva como la fusión de lecho de polvo láser (L-PBF) y la deposición de energía dirigida (DED). Los polvos esféricos finos proporcionan la fluidez, densidad de empaquetamiento y esparcibilidad necesarias para obtener piezas impresas en 3D de alta calidad.

La aleación también se produce en forma de alambre, chapa, placa, tubo y fundición. Las piezas de Hastelloy X pulvimetalúrgico pueden postprocesarse fácilmente mediante prensado isostático en caliente (HIP) y tratamiento térmico para mejorar aún más sus propiedades.

Aplicaciones del polvo de Hastelloy X

La extraordinaria resistencia a altas temperaturas del Hastelloy X lo hace muy adecuado para aplicaciones en entornos extremos, como:

- Aeronáutica y aeroespacial - Latas de combustión, componentes de misiles, toberas de cohetes

- Generación de energía - Piezas de la sección caliente de las turbinas de gas

- Procesamiento químico - Tubos de reformadores, craqueadores, intercambiadores de calor

- Automoción - Piezas de turbocompresores, válvulas de escape

Otros usos son el revestimiento de elementos de combustible nuclear, piezas de hornos y moldes de vidrio. La buena resistencia a la oxidación del Hastelloy X le permite sustituir a metales refractarios más caros en muchas aplicaciones.

Composición y especificaciones

El polvo de Hastelloy X suele tener una composición nominal (peso %) de:

- Níquel: 47%

- Cromo: 22%

- Plancha: 18%

- Molibdeno: 9%

- Cobalto: 2,5%

- Tungsteno: 1%

Las especificaciones clave del polvo de Hastelloy X incluyen:

| Parámetro | Especificación |

|---|---|

| Tamaño de las partículas | 15-45 μm |

| Contenido de oxígeno | <1000 ppm |

| Densidad aparente | ≥4 g/cc |

| Caudal | ≥25 s/50g |

| Composición química | Ni: Equilibrio <br> Cr: 21-23% <br> Fe: 17-20% <br> Mo: 8-10% <br> Co: 2-3% <br> W: 0,6-1,2% |

Procesos de fabricación de piezas de Hastelloy X

El polvo de Hastelloy X puede utilizarse para fabricar componentes mediante varias técnicas de fabricación aditiva y convencional.

Procesos de fabricación aditiva

Fusión de lecho de polvo láser (L-PBF)

L-PBF es uno de los procesos de fabricación aditiva de metales más comunes. Un láser funde y fusiona selectivamente capas de polvo basándose en un modelo 3D para construir una pieza capa a capa. La morfología esférica y la distribución optimizada del tamaño del polvo de Hastelloy X son ideales para este proceso.

Principales ventajas de las piezas L-PBF Hastelloy X:

- Geometrías complejas y estructuras ligeras.

- Mínimo desperdicio de material

- Alta densidad y propiedades mecánicas

- Buen acabado superficial

- Plazos de entrega cortos para prototipos y producción

Deposición de energía dirigida (DED)

La DED utiliza una fuente de calor focalizada, como un láser, un haz de electrones o un arco de plasma, para fundir polvo o alambre metálico que luego se deposita y se construye capa a capa.

Entre las ventajas de la DED con Hastelloy X se incluyen:

- Capacidad para reparar y añadir funciones a las piezas existentes

- Mayores volúmenes de construcción que los procesos de lecho de polvo

- Baja porosidad y tensión residual

- Posibilidad de combinar diferentes materiales o degradados

Chorro aglomerante

En la inyección de aglutinante, se imprime selectivamente un agente aglutinante líquido en lechos de polvo metálico para crear una pieza verde. A continuación, las piezas verdes de Hastelloy X se sinterizan para fusionar las partículas en una pieza final densa.

Ventajas de las piezas de Hastelloy X con chorro aglomerante:

- Velocidades de impresión muy altas en comparación con los procesos láser

- No se necesitan estructuras de soporte

- Posibilidad de grandes volúmenes de fabricación

- Costes de equipamiento inferiores a los de los procesos láser

Procesos de fabricación convencionales

El polvo de Hastelloy X también puede transformarse en piezas totalmente densas utilizando:

- Moldeo por inyección de metales (MIM) - Mezcla de polvo fino con un aglutinante, moldeo por inyección y, a continuación, sinterización.

- Prensado isostático en caliente (HIP) - Aplicación de alta temperatura y presión de gas isostático sobre el polvo para consolidarlo.

- Forja de polvo - Compactación y calentamiento de polvo en un molde para darle forma y densificarlo.

Estos métodos convencionales de pulvimetalurgia permiten fabricar piezas complejas de forma neta con un mecanizado mínimo. Las propiedades isotrópicas proporcionan un rendimiento fiable.

Cómo elegir el polvo de Hastelloy X?

Características del polvo

A la hora de seleccionar polvo de Hastelloy X, las características clave a tener en cuenta incluyen:

Tamaño de las partículas - Afecta a la fluidez del polvo, el acabado superficial y la densidad. La gama típica es de 15-45 μm. Más fino es mejor para la resolución, pero puede tener mala fluidez.

Morfología - Los polvos esféricos con superficies lisas proporcionan un mejor flujo y esparcimiento. Las formas irregulares dificultan la manipulación.

Densidad aparente - Una mayor densidad mejora la carga del lecho de polvo, la conductividad térmica y la densidad final de la pieza. Se recomiendan valores de ≥4 g/cc.

Caudal - Importante para una distribución uniforme del polvo en la placa de impresión. Un caudal de 25-35 s/50 g indica una buena fluidez.

Contenido de oxígeno - Un menor contenido de oxígeno mejora la densidad y las propiedades mecánicas. Debe ser <1000 ppm.

Composición química - Debe coincidir con el rango de composición de Hastelloy X especificado para las propiedades.

Reputación de los proveedores y sistemas de calidad

Para obtener un polvo fiable y homogéneo, es esencial contar con proveedores reputados que ejerzan un estricto control de calidad:

- Pruebas rigurosas de análisis químico y caracterización del polvo

- Polvo producido en condiciones controladas

- Muestreo y comprobación rigurosos de los lotes

- Controles de procesos y PNT para la manipulación, el almacenamiento y el transporte

- Certificaciones de calidad como ISO 9001, ISO 13485

Polvo de Hastelloy X Coste

El polvo de Hastelloy X cuesta entre $60-100 USD/kg. Los precios dependen de la cantidad del pedido, la calidad/características del polvo, la marca del proveedor y la ubicación geográfica. Los pedidos más grandes suelen tener costes unitarios más bajos.

Lista de precios del polvo Met3dp Hastelloy X:

| Polvo metálico | Tamaño | Cantidad | Precio/kg |

| Polvo de Hastelloy X | 15-45um | 1kg | $107 |

| Polvo de Hastelloy X | 15-45um | 10 kg | $79 |

| Polvo de Hastelloy X | 15-45um | 100 kg | $70 |

Cómo elegir un Hastelloy X Polvo Proveedor?

Entre los factores clave para elegir un proveedor de polvo de Hastelloy X se incluyen:

Reputación - Empresas con experiencia, éxito probado y clientes satisfechos. Busque testimonios y estudios de casos.

Calidad - Estricto control de calidad, muestreo, pruebas, certificación y documentación.

Experiencia - Profundos conocimientos metalúrgicos y de producción de polvos. Capacidad para personalizar polvos si es necesario.

Consistencia - Unos procesos sólidos garantizan que cada lote cumpla las especificaciones.

Inventario - La disponibilidad de existencias en pequeñas y grandes cantidades evita largos plazos de entrega.

Atención al cliente - Capacidad de respuesta a las consultas, apoyo técnico y orientación.

Red de distribución - Los almacenes cercanos evitan largos plazos de envío y retrasos.

Precios - Precios razonables para los volúmenes de pedido requeridos y las características del polvo.

Términos - Flexibilidad en las condiciones de pago, los gastos y plazos de envío y las opciones de compra.

Los principales proveedores mundiales de polvo de Hastelloy X son Met3DPSandvik, Carpenter Technology, Praxair y AP&C. Es útil comparar varios proveedores utilizando estos criterios para encontrar el que mejor se adapte a sus necesidades y presupuesto.

Instalación y funcionamiento de los sistemas Hastelloy X Powder AM

La instalación y el funcionamiento de sistemas de fabricación aditiva de metales capaces de procesar polvo de Hastelloy X requiere prestar atención a:

Requisitos del sistema - Potencia, suministro de gas inerte, enfriador, ventilación. Los sistemas L-PBF como EOS M400 necesitan una potencia de ~65 kW.

Condiciones de las instalaciones - Temperatura 20-25°C. Humedad relativa 30-70%. Fluctuaciones mínimas de temperatura/humedad.

Personal - Operadores del sistema formados. Equipo independiente de postprocesado. Asistencia para el mantenimiento del sistema.

Manipulación de materias primas - Cajas de guantes, equipos de tamizado de polvo, sistemas de reciclaje de polvo. Minimice el contacto del polvo con el aire y la humedad.

Flujo de trabajo - Optimización de parámetros, configuración de la fabricación, posprocesamiento y control de calidad. Flujo de trabajo digital desde el diseño hasta la pieza acabada.

Requisitos de control - Cámaras de vigilancia de edificios. Analizadores de oxígeno residual. Alertas si los parámetros superan los límites.

Seguridad - Sistemas cerrados. EPI del operario. Límites de exposición a polvos metálicos. Medidas de prevención de incendios y explosiones.

Mantenimiento - Mantenimiento periódico prescrito por el fabricante. Láser, óptica, sistema de manipulación de polvo, sensores.

Calibración - Calibración periódica del medidor de potencia láser, del dispositivo de espesor de la capa de polvo y de los sensores de O2.

Optimización de parámetros - Consiga las propiedades del material optimizando la potencia del láser, la velocidad, el espaciado de la trama, el grosor de la capa y la orientación de la construcción.

Es necesario un control y seguimiento estrechos de estos aspectos para una producción segura y repetible de piezas de Hastelloy X de alta calidad.

Métodos de postprocesado para piezas de Hastelloy X AM

Las piezas as-built de Hastelloy X procedentes de la fabricación aditiva requieren un tratamiento posterior para conseguir las propiedades y la calidad finales:

Eliminación de soportes - En algunos procesos, como el L-PBF, es necesario eliminar los soportes de las cavidades internas y los voladizos, a menudo mediante corte por hilo EDM.

Alivio del estrés - Tratamiento térmico por debajo de la temperatura de recocido por disolución para reducir las tensiones residuales del proceso de fabricación. Gama de 450-760°C.

Prensado isostático en caliente (HIP) - Aplicación de una atmósfera de gas inerte a alta presión y temperatura para cerrar los huecos internos y densificar la microestructura.

Acabado de superficies - Mecanizado, esmerilado, arenado o pulido de superficies exteriores para mejorar la rugosidad, precisión y estética de la superficie.

Limpieza final de la pieza - El acabado por vibración, la limpieza con soluciones alcalinas o disolventes eliminan las partículas de polvo sueltas y los contaminantes superficiales.

Tratamiento de la solución - Calentamiento por encima de la temperatura de disolución de la aleación y enfriamiento rápido para disolver las fases secundarias y mejorar las propiedades mecánicas.

Envejecimiento/endurecimiento por precipitación - Tratamiento térmico para permitir la formación de precipitados finos de refuerzo en la microestructura de la aleación.

Un postprocesado adecuado es clave para conseguir las propiedades del material y el rendimiento requeridos por la aplicación. Los métodos utilizados dependen del proceso de AM, la geometría del diseño y los requisitos funcionales del uso final.

Control de calidad y ensayos de polvo y piezas de Hastelloy X

Cuando se trabaja con materia prima en polvo y piezas impresas de Hastelloy X, es fundamental realizar pruebas y controles de calidad minuciosos:

Pruebas de polvo - Composición química, distribución granulométrica, velocidad de flujo, densidad aparente, morfología, impurezas. Garantiza que el polvo cumple las especificaciones.

Control de parámetros - Supervisión durante el proceso del grosor de la capa, la velocidad de la cuchilla de la barnizadora, la potencia del láser, la separación entre escotillas, la velocidad de escaneado, etc., para garantizar una construcción óptima.

Inspección visual - Comprobar si hay defectos superficiales, grietas, alabeo, delaminación entre capas utilizando colorante penetrante si es necesario.

Control dimensional -Medición de dimensiones críticas para comprobar la conformidad con el modelo CAD utilizando MMC o escáneres 3D.

Medición de la densidad - Verificar≥99,5% densidad teórica se alcanzó para la integridad mecánica. Utilizando el método de Arquímedes o la tomografía computarizada de rayos X.

Pruebas de rugosidad superficial - Cuantificar el acabado superficial de piezas as-built y post-processed. Perfilometría óptica o instrumentos de palpado.

Pruebas mecánicas - Ensayos de tracción, fatiga, tenacidad a la fractura, dureza, impacto Charpy según las normas ASTM aplicables.

Caracterización de la microestructura - Los análisis ópticos, SEM y EBSD comprueban la porosidad, la fisuración, la morfología de los granos, los precipitados y las dislocaciones.

Análisis químicos - La espectroscopia ICP-OES o XRF verifica que la composición final de la aleación es correcta.

Pruebas no destructivas - Inspección de componentes críticos por ultrasonidos, radiografía, corrientes de Foucault y partículas magnéticas.

Los datos de estas pruebas exhaustivas validan las propiedades y la calidad. Las piezas que no superan alguna comprobación pueden requerir una nueva fabricación o un tratamiento posterior.

Ventajas e inconvenientes del Hastelloy X frente a otras alternativas

Hastelloy X Polvo

Pros

- Excelentes propiedades mecánicas a alta temperatura hasta ~700°C

- Mejor resistencia a la oxidación que los aceros inoxidables o el Inconel 718

- Mayor resistencia que el Inconel 625 a la vez que resiste la oxidación

- Buena soldabilidad en comparación con otras superaleaciones con base de Ni

- Menor coste que aleaciones refractarias como el tantalio o el wolframio

Contras

- Inferior capacidad a altas temperaturas frente a Inconel 718 por encima de ~650°C

- Sujeto a fragilización si se expone a azufre o plomo a altas temperaturas.

- Más difíciles de mecanizar que los aceros inoxidables austeníticos

- Coste más elevado que los aceros inoxidables

Inconel 625 Polvo

Pros

- Excelente resistencia a la corrosión en una amplia gama de entornos

- Alta resistencia a temperatura ambiente y 600°C

- Buena resistencia a la oxidación hasta 980°C

- Menor coste que Hastelloy X o Inconel 718

Contras

- Menor resistencia a altas temperaturas que el Hastelloy X

- Sensible a las picaduras en algunos entornos

- Sujeto a agrietamiento por fatiga térmica

Inconel 718 Polvo

Pros

- Mantiene la resistencia hasta 704°C, mejor que el Hastelloy X a temperaturas muy elevadas

- Alta resistencia a la fluencia y a la fatiga

- Buena resistencia a la corrosión en muchos entornos

Contras

- Escasa resistencia a la oxidación a temperaturas superiores a 600°C

- Susceptible al agrietamiento post-soldadura

- Más difícil de soldar que el Hastelloy X

Polvo de acero inoxidable 316L

Pros

- Excelente resistencia a la corrosión en diversos entornos

- Fácilmente soldable y mecanizable

- Buena biocompatibilidad para usos médicos

- Menor coste que las superaleaciones de níquel

Contras

- Capacidad limitada de alta temperatura, no puede superar ~315°C

- Susceptible a la corrosión por picaduras y grietas en algunos entornos

- Menor dureza y resistencia al desgaste

Para obtener la mejor combinación de fabricabilidad, resistencia y resistencia a la oxidación hasta 704°C, el Hastelloy X ofrece ventajas sobre estas alternativas para muchas aplicaciones.

Usos y aplicaciones de las piezas de Hastelloy X de AM

La fabricación aditiva permite producir componentes complejos de Hastelloy X personalizados para aplicaciones exigentes:

Aeroespacial

- Recipientes de combustión y camisas

- Palas y toberas de motores de aviación

- Propulsores de cohetes y componentes de propulsión

- Turbobombas y válvulas para naves espaciales

Turbinas de gas

- Combustores, transiciones y piezas del recorrido del gas caliente

- Boquillas de combustible

- Protectores térmicos

- Paletas, álabes y obenques

Procesado químico

- Tubos de horno reformador

- Tubos de craqueador de etileno

- Intercambiadores de gas de proceso FGD

- Boquilla de inyección de catalizador de craqueador catalítico fluidizado

Automoción

- Componentes del sistema de escape

- Ruedas y carcasa del turbocompresor

- Piezas de blindaje térmico

Moldes de vidrio

- Moldes de precisión para lentes de cristal y prismas

- Moldes para soplado de vidrio

Nuclear

- Revestimiento y componentes del elemento combustible

Los puntos fuertes exclusivos del Hastelloy X permiten que los componentes sean más ligeros y capaces en estos entornos extremos en comparación con los materiales y la fabricación convencionales.

Instalación y mantenimiento de piezas de Hastelloy X AM

Una instalación y un mantenimiento adecuados son fundamentales para conseguir la vida útil esperada de los componentes de Hastelloy X AM en aplicaciones exigentes:

Preparación de la superficie - En el caso de piezas como los álabes de las turbinas, pula cuidadosamente las superficies y elimine el polvo que quede en las hendiduras para evitar un ataque acelerado durante el servicio.

Control dimensional - Garantizar que las interfaces y dimensiones críticas se ajustan a las especificaciones tras el posprocesamiento, de modo que las piezas encajen correctamente en el montaje.

Precauciones de manipulación - Tenga cuidado de evitar el gripado de roscas y superficies durante el montaje. Utilice métodos de apriete adecuados.

Protección contra la corrosión - Aplicar revestimientos protectores adecuados en las superficies de contacto como inhibidores de la corrosión. Enmascarar los orificios de refrigeración durante el recubrimiento.

Método de instalación - Siga las instrucciones del fabricante durante la instalación de la pieza. Tenga en cuenta las diferencias de dilatación térmica de la microestructura AM.

Condiciones de funcionamiento - No superar los límites de temperatura, presión, caudal, velocidad de rotación y carga en servicio.

Supervisión - Utilice sensores y monitorización en línea para realizar un seguimiento del estado de las piezas e identificar los problemas con antelación.

Mantenimiento - Inspecciones periódicas en busca de desgaste, grietas, daños por corrosión, alabeo, oxidación. Sustituir si es necesario.

Procedimientos de limpieza - Utilice técnicas adecuadas para limpiar las piezas durante el mantenimiento sin dañar las superficies.

Una instalación adecuada, combinada con la supervisión, el mantenimiento y la sustitución cuando sea necesario, permitirá alcanzar todo el potencial de rendimiento a largo plazo de los componentes AM Hastelloy X.

Preguntas frecuentes sobre el polvo de Hastelloy X

P: ¿Qué rango de tamaño de partícula es mejor para procesos AM como L-PBF?

R: Se recomienda un rango de tamaño de partícula de 15-45 micras. Los polvos más finos de alrededor de 15 μm proporcionan una buena resolución y acabado superficial, mientras que los tamaños de hasta 45 μm mejoran el flujo de polvo y la densidad de empaquetamiento.

P: ¿El polvo de Hastelloy X requiere secado o tratamiento con plasma antes de la AM?

R: El polvo de Hastelloy X suele atomizarse en gas inerte, por lo que no es necesario ningún secado adicional ni tratamiento con plasma antes de la impresión. El polvo debe manipularse adecuadamente para evitar que absorba un exceso de humedad del aire durante el almacenamiento/transporte.

P: ¿Cuáles son los procedimientos habituales de tratamiento térmico del Hastelloy X?

R: Un tratamiento térmico típico es un recocido en solución de 2 horas a 1150°C seguido de enfriamiento al aire, después 20 horas de endurecimiento por precipitación a 760°C y enfriamiento al aire. Esto refuerza el Hastelloy X mediante precipitación gamma.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731