El mejor polvo IN939 para impresión 3D en 2024

El polvo IN939 es una superaleación a base de níquel que presenta unas propiedades mecánicas excepcionales y una gran resistencia a la corrosión y la oxidación. Se compone principalmente de níquel, cromo, cobalto, molibdeno y tántalo. Esta composición confiere al polvo IN939 su notable solidez, resistencia al calor y estabilidad a temperaturas elevadas.

MOQ bajo

Proporcionamos una cantidad mínima de pedido baja para satisfacer diferentes necesidades.

OEM Y ODM

Proporcionar productos y servicios de diseño personalizados para satisfacer las necesidades exclusivas de los clientes.

Existencias adecuadas

Garantizar una tramitación rápida de los pedidos y ofrecer un servicio fiable y eficaz.

Satisfacción del cliente

Ofrecer productos de alta calidad centrados en la satisfacción del cliente.

compartir este producto

Índice

Descripción general del polvo IN939 para impresión 3D

IN939 es un polvo de superaleación con base de níquel de alto rendimiento diseñado para la fabricación aditiva de componentes críticos que necesitan propiedades mecánicas excepcionales a altas temperaturas. Este artículo ofrece una guía completa del polvo IN939 para aplicaciones de impresión 3D en los sectores aeroespacial, automovilístico, energético e industrial.

Los aspectos clave tratados incluyen la composición de IN939, propiedades, parámetros de impresión, aplicaciones, especificaciones, proveedores, manipulación, inspección, comparaciones con alternativas, ventajas y limitaciones, y preguntas más frecuentes. Los datos cuantitativos se presentan en tablas de fácil consulta.

Composición del polvo IN939

El IN939 tiene una composición de aleación compleja de endurecimiento por precipitación:

| Elemento | Peso % | Propósito |

|---|---|---|

| Níquel | Saldo | Elemento principal de la matriz |

| Cromo | 15 – 18 | Resistencia a la oxidación |

| Aluminio | 3.8 – 4.8 | Endurecimiento por precipitación |

| Titanio | 0.9 – 1.4 | Endurecimiento por precipitación |

| Cobalto | 12 – 15 | Fortalecimiento de la solución sólida |

| Tántalo | 3.8 – 4.8 | Formador de carburo |

| Carbono | 0.05 – 0.15 | Formador de carburo |

| Boro | 0.006 – 0.012 | Reforzador del límite de grano |

También se añaden trazas de circonio, magnesio y azufre para mejorar sus propiedades.

Propiedades del polvo IN939

El IN939 posee una combinación excepcional de propiedades:

| Propiedad | Descripción |

|---|---|

| Alta resistencia | Excelente resistencia a la tracción y a la rotura por fluencia hasta 1050°C |

| Estabilidad térmica | Resistencia mantenida hasta 1000°C |

| Resistencia a la fluencia | Elevada vida útil a altas temperaturas |

| Resistencia a la oxidación | Forma escamas protectoras de óxido de Cr2O3 |

| Resistencia a la fatiga térmica | Resiste el agrietamiento durante los ciclos térmicos |

| Estabilidad de fase | Microestructura estable tras exposiciones prolongadas |

| Resistencia a la corrosión | Resistente a la corrosión en caliente, oxidación, sulfidación |

Sus propiedades permiten su uso bajo cargas térmicas y mecánicas extremas.

Parámetros de impresión 3D para el polvo IN939

Los parámetros típicos de procesamiento AM para IN939 incluyen:

| Parámetro | Valor típico | Propósito |

|---|---|---|

| Grosor de la capa | 20-50 μm | Resolución frente a velocidad de construcción |

| Potencia del láser | 250-500 W | Suficiente fusión sin evaporación |

| Velocidad de exploración | 800-1200 mm/s | Densidad frente a tasa de producción |

| Distancia entre escotillas | 100-200 μm | Propiedades mecánicas |

| Estructura de apoyo | Mínimo | Fácil extracción |

| Prensado isostático en caliente | 1160°C, 100 MPa, 3h | Eliminar la porosidad |

Los parámetros se optimizan para atributos como la densidad, la microestructura, la velocidad de fabricación y los requisitos de postprocesamiento.

Aplicaciones de las piezas IN939 impresas en 3D

Los componentes IN939 de fabricación aditiva sirven para aplicaciones críticas, entre las que se incluyen:

| Industria | Componentes |

|---|---|

| Aeroespacial | Álabes de turbina, paletas, cámaras de combustión |

| Generación de energía | Piezas del recorrido del gas caliente, intercambiadores de calor |

| Automoción | Ruedas turbocompresoras, válvulas |

| Tratamiento químico | Bombas, válvulas, recipientes de reacción |

Las ventajas con respecto a la IN939 procesada convencionalmente incluyen geometrías complejas y plazos de entrega reducidos.

Especificaciones del polvo IN939 para impresión 3D

El polvo IN939 para AM debe cumplir unas especificaciones muy exigentes:

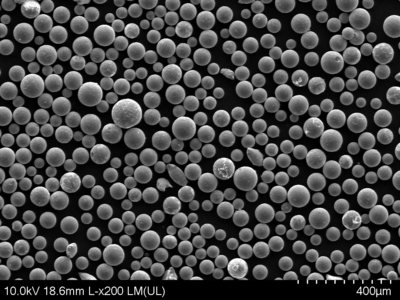

| Parámetro | Especificación |

|---|---|

| Tamaño de las partículas | 15-45 μm típico |

| Forma de las partículas | Morfología esférica |

| Densidad aparente | > 4 g/cc |

| Densidad del grifo | > 6 g/cc |

| Caudal Hall | > 23 seg para 50 g |

| Pureza | >99,9% |

| Contenido de oxígeno | <100 ppm |

Tolerancias más estrictas, distribuciones de tamaño personalizadas y niveles de impurezas controlados.

Proveedores de IN939 en polvo

Entre los proveedores reputados de polvo IN939 se incluyen:

| Proveedor | Ubicación |

|---|---|

| Met3DP | China |

| Aditivo para carpinteros | EE.UU. |

| Praxair | EE.UU. |

| AP&C | Canadá |

| Erasteel | Suecia |

| AMETEK | EE.UU. |

El precio del polvo IN939 oscila entre $110/kg y más de $220/kg en función de la calidad y el volumen del pedido.

Manipulación y almacenamiento del polvo IN939

Como polvo reactivo, es necesaria una manipulación cuidadosa del IN939:

- Almacenar los envases cerrados en una atmósfera fresca e inerte

- Evitar el contacto con la humedad, el oxígeno, los ácidos

- Utilice equipos con toma de tierra adecuada

- Evitar la acumulación de polvo para minimizar el riesgo de explosión

- Se recomienda ventilación local

- Utilizar los EPI adecuados durante la manipulación

Las técnicas y controles adecuados evitan la oxidación o contaminación del polvo IN939.

Inspección y ensayo del polvo IN939

El polvo IN939 se valida utilizando:

| Método | Parámetros probados |

|---|---|

| Análisis granulométrico | Distribución granulométrica |

| Imágenes SEM | Morfología de las partículas |

| EDX | Química y composición |

| DRX | Fases presentes |

| Picnometría | Densidad |

| Caudal Hall | Fluidez del polvo |

Las pruebas realizadas según las normas ASTM aplicables garantizan la uniformidad de los lotes.

Comparación de IN939 con polvos de aleación alternativos

IN939 se compara con otras superaleaciones basadas en Ni como:

| Aleación | Resistencia a altas temperaturas | Coste | Imprimibilidad | Ductilidad |

|---|---|---|---|---|

| IN939 | Excelente | Alta | Excelente | Bajo |

| IN738 | Bien | Medio | Excelente | Medio |

| IN718 | Feria | Bajo | Bien | Excelente |

| Hastelloy X | Excelente | Alta | Feria | Medio |

Para propiedades equilibradas y procesabilidad, IN939 reemplaza alternativas como IN718 Polvo o Hastelloy X Polvo.

Ventajas e inconvenientes del polvo IN939 para impresión 3D

| Pros | Contras |

|---|---|

| Resistencia excepcional a altas temperaturas | Caro comparado con el IN718 |

| Excelente resistencia a la oxidación y a la fluencia | Se necesita una optimización significativa de los parámetros |

| Posibilidad de geometrías complejas | Ductilidad a temperatura ambiente limitada |

| Procesamiento más rápido que la fundición/forjado | Entorno controlado de almacenamiento y manipulación |

| Propiedades comparables a las de la aleación moldeada | Difícil de mecanizar tras la impresión |

IN939 permite imprimir piezas de alto rendimiento, pero con costes más elevados y necesidades de procesamiento controladas.

Preguntas frecuentes sobre el polvo IN939 para impresión 3D

P: ¿Qué rango de tamaño de partícula funciona mejor para imprimir IN939?

R: Un rango de tamaño de partícula de 15-45 micras proporciona una buena fluidez combinada con una alta resolución y densidad. Las partículas más finas por debajo de 10 micras pueden mejorar la densidad y el acabado superficial.

P: ¿Requiere IN939 algún tipo de tratamiento posterior tras la impresión 3D?

R: Los procesos posteriores, como el prensado isostático en caliente, el tratamiento térmico y el mecanizado, suelen ser necesarios para eliminar la porosidad, aliviar las tensiones y conseguir las tolerancias finales y el acabado superficial.

P: ¿Qué precisión se puede conseguir con las piezas impresas IN939?

R: Tras el posprocesamiento, con los componentes IN939 AM se puede conseguir una precisión dimensional y un acabado superficial comparables a los de las piezas mecanizadas por CNC.

P: ¿Son necesarias estructuras de soporte para imprimir el polvo IN939?

R: Se recomiendan soportes mínimos para canales y voladizos complejos para evitar deformaciones y facilitar su retirada. El polvo IN939 tiene buena fluidez.

P: ¿Qué aleación en polvo es la alternativa más parecida a la IN939 para AM?

R: El IN738 es la alternativa más cercana en cuanto a propiedades equilibradas y madurez para la fabricación aditiva. Otras aleaciones como la IN718 o la Hastelloy X presentan algunas desventajas.

P: ¿Es IN939 compatible con el sinterizado directo de metales por láser (DMLS)?

R: Sí, el IN939 se puede procesar fácilmente mediante las principales técnicas de fusión de lecho de polvo, incluido el DMLS junto con la fusión selectiva por láser (SLM) y la fusión por haz de electrones (EBM).

P: ¿Qué densidad se puede alcanzar con los componentes IN939 impresos en 3D?

R: Con parámetros optimizados, se pueden alcanzar densidades superiores a 99%, que igualan las propiedades de los productos IN939 procesados tradicionalmente.

P: ¿Cuáles son las propiedades de la aleación IN939 impresa en comparación con la aleación fundida?

R: La IN939 fabricada aditivamente presenta unas propiedades mecánicas y una microestructura comparables o mejores que las formas convencionales de fundición y forjado.

P: ¿Qué defectos pueden producirse al imprimir con polvo IN939?

R: Los defectos potenciales son el agrietamiento, la distorsión, la porosidad, la rugosidad superficial, la fusión incompleta, etc. La mayoría pueden evitarse mediante una optimización adecuada de los parámetros y la calidad del polvo.

P: ¿Es obligatorio el prensado isostático en caliente (HIP) para las piezas IN939 AM?

R: El HIP elimina los huecos internos y mejora la resistencia a la fatiga. Para aplicaciones menos exigentes, el tratamiento térmico por sí solo puede ser suficiente en lugar del HIP.

Obtener el último precio

Acerca de Met3DP

Categoría de productos

OFERTAS

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Productos relacionados

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731