El proceso de producción de la fusión selectiva por láser (sLM)

Índice

Imagine crear piezas metálicas complejas y de alto rendimiento capa a capa, con una libertad de diseño sin precedentes y un desperdicio mínimo. Esta es la magia de la fusión selectiva por láser (SLM), una revolucionaria tecnología de impresión 3D que está transformando el panorama de la fabricación. Adentrémonos en el fascinante mundo de la SLM, explorando sus intrincados pasos, las diversas opciones de polvo metálico y liberando su potencial.

Trabajos de preparación para la tecnología de impresión de SLM

Antes de que se encienda la magia del láser, una preparación meticulosa sienta las bases para el éxito de la impresión SLM.

- Modelo CAD en 3D: El viaje comienza con un modelo 3D de diseño asistido por ordenador (CAD) meticulosamente diseñado. Este plano digital define la geometría y las dimensiones precisas de la pieza metálica deseada.

- Rebanar el modelo: A continuación, un software especializado corta el modelo 3D en numerosas capas ultrafinas, normalmente de entre 20 y 100 micrómetros. Cada capa sirve de bloque de construcción para la pieza final.

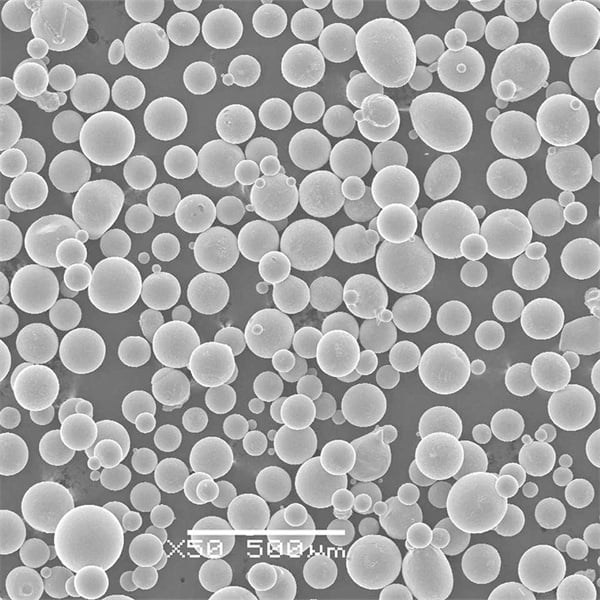

- Selección de polvo metálico: La elección del polvo metálico adecuado es crucial. Las partículas de polvo deben tener un tamaño uniforme, una morfología esférica y una fluidez óptima para garantizar la formación de capas lisas durante la impresión.

El proceso de impresión de SLMTecnología de impresión

Ahora, el escenario está preparado para que el láser teja su hechizo metálico:

- Deposición en lecho de polvo: Una fina capa de polvo metálico se extiende meticulosamente por la plataforma de construcción utilizando una cuchilla de recubrimiento. Este proceso garantiza un lecho de polvo uniformemente distribuido y nivelado para cada capa.

- Fusión selectiva por láser: Un rayo láser de alta potencia, normalmente un láser de fibra, escanea con precisión la sección transversal de la primera capa definida por los datos del modelo 3D. El láser funde las partículas de polvo metálico seleccionadas, fusionándolas para formar una estructura sólida.

- Construcción por capas: La cuchilla de repintado deposita otra fina capa de polvo, y el láser funde selectivamente las zonas designadas, uniéndolas a la capa anterior. Este proceso continúa meticulosamente, construyendo el objeto capa a capa hasta completar toda la pieza.

- Generación de estructuras de apoyo: En algunos casos, las geometrías complejas pueden requerir la creación de estructuras de soporte temporales para evitar deformaciones o hundimientos durante el proceso de impresión. Estos soportes suelen imprimirse junto a la pieza real y se retiran posteriormente en la fase de posprocesamiento.

Postprocesamiento de la tecnología de impresión SLM

Una vez que la magia del láser se ha enfriado, la pieza impresa no está lista para su uso:

- Retirada de la plataforma de construcción: La pieza terminada se separa cuidadosamente de la plataforma de construcción. Esto puede implicar técnicas de mecanizado o de mecanizado por descarga eléctrica de hilo (WEDM) para piezas delicadas.

- Retirada de la estructura de soporte: Si se utilizan, las estructuras de soporte temporales se eliminan meticulosamente mediante técnicas como el mecanizado, el corte mecánico o la disolución química.

- Tratamiento térmico: Dependiendo del metal y de los requisitos de la aplicación, la pieza puede someterse a procesos de tratamiento térmico como el alivio de tensiones o el recocido para mejorar sus propiedades mecánicas.

- Acabado superficial: La superficie de la pieza impresa puede requerir procedimientos de acabado adicionales como chorro de arena, pulido o mecanizado para conseguir la calidad superficial y la funcionalidad deseadas.

Qué pueden hacer los polvos metálicos SLM¿utiliza la tecnología de impresión?

La versatilidad de la SLM queda patente en su compatibilidad con una amplia gama de polvos metálicos, cada uno de los cuales ofrece propiedades y aplicaciones únicas:

Polvos metálicos comunes para SLM

| Polvo metálico | Descripción | Propiedades | Aplicaciones |

|---|---|---|---|

| Titanio (Ti) | Altamente biocompatible, ligero y resistente a la corrosión | Excelente relación resistencia/peso, alto punto de fusión | Componentes aeroespaciales, implantes médicos, prótesis dentales |

| Acero inoxidable (316L, 17-4PH) | Ampliamente utilizado, resistente a la corrosión y con buenas propiedades mecánicas | Alta resistencia, ductilidad y resistencia al desgaste | Piezas de maquinaria, componentes de conducción de fluidos, dispositivos médicos |

| Aluminio (AlSi10Mg, AlSi7Mg) | Ligero, buena resistencia a la corrosión y ofrece una gran resistencia en comparación con otras aleaciones de aluminio | Excelente relación resistencia/peso, buena soldabilidad | Componentes de automoción, piezas aeroespaciales, intercambiadores de calor |

| Níquel (Inconel 625, Inconel 718) | Resistente a altas temperaturas y a la oxidación, y ofrece excelentes propiedades mecánicas | Alta resistencia, resistencia a la fluencia y buena maquinabilidad | Componentes de turbinas de gas, equipos de procesamiento químico, intercambiadores de calor |

| Cromo-cobalto (CoCrMo) | Biocompatible, resistente al desgaste y de alta resistencia | Excelente resistencia al desgaste, a la corrosión y biocompatibilidad | Implantes médicos, prótesis articulares |

Ampliar los horizontes de SLM

Aunque los polvos metálicos mencionados representan algunos de los más utilizados en SLM, el potencial de la tecnología va mucho más allá. He aquí una selección más amplia de polvos metálicos, cada uno de los cuales ofrece posibilidades únicas:

Polvos metálicos para aplicaciones especializadas:

| Polvo metálico | Descripción | Propiedades | Aplicaciones |

|---|---|---|---|

| Cobre (Cu) | Alta conductividad y buena conductividad térmica | Excelente conductividad eléctrica, buena conductividad térmica y alta ductilidad | Componentes eléctricos, intercambiadores de calor, sistemas de gestión térmica |

| Acero para herramientas (H13, AISI M2) | Gran dureza y resistencia al desgaste | Excepcional resistencia al desgaste, alta resistencia y buena tenacidad | Matrices, moldes, herramientas de corte, piezas de desgaste |

| Tungsteno (W) | Alto punto de fusión y densidad excepcional | Punto de fusión muy alto, alta densidad y excelente resistencia al calor | Aplicaciones de alta temperatura, crisoles refractarios, blindaje contra rayos X |

| Molibdeno (Mo) | Alto punto de fusión y buena conductividad térmica | Alto punto de fusión, buena conductividad térmica y buena resistencia a la corrosión | Aplicaciones de alta temperatura, elementos calefactores, componentes de motores de cohetes |

| Tántalo (Ta) | Biocompatible, resistente a la corrosión y ofrece un alto punto de fusión | Excelente biocompatibilidad, alto punto de fusión y buena resistencia a la corrosión | Implantes médicos, condensadores, equipos de procesamiento químico |

Elegir el polvo metálico adecuado para SLM

La selección del polvo metálico óptimo para su proyecto de SLM depende de varios factores cruciales:

- Propiedades deseadas: Considere cuidadosamente las propiedades esenciales requeridas para la pieza final, como la resistencia, el peso, la resistencia a la corrosión y la conductividad térmica.

- Requisitos de la solicitud: El uso previsto de la pieza desempeña un papel fundamental. Por ejemplo, los implantes médicos requieren materiales biocompatibles como el titanio o el cromo-cobalto, mientras que las aplicaciones de alta temperatura pueden favorecer las aleaciones de níquel o metales refractarios como el tungsteno.

- Procesabilidad: Los polvos metálicos específicos pueden presentar una fluidez, una reflectividad láser y una susceptibilidad al agrietamiento o la deformación variables durante el proceso de SLM. La selección de un polvo con una procesabilidad óptima garantiza el éxito de la impresión y minimiza el riesgo de defectos.

- Costo: El coste de los polvos metálicos puede variar considerablemente: algunos materiales exóticos, como el tantalio o el iridio, tienen precios más elevados que otros más comunes, como el acero inoxidable o el aluminio.

Consideraciones adicionales en SLM

Aunque los principios básicos de la gestión sostenible de residuos permanecen constantes, hay varios factores que pueden influir en el éxito y la eficacia del proceso:

- Parámetros de la máquina: La optimización de la potencia del láser, la velocidad de escaneado y el espaciado entre escotillas es crucial para conseguir las propiedades deseadas del material y minimizar las tensiones residuales.

- Entorno de construcción: Mantener una atmósfera controlada dentro de la cámara de fabricación, a menudo con gases inertes como el argón, es esencial para evitar la oxidación y garantizar una calidad constante del material.

- Técnicas de postprocesado: La eficacia de las técnicas de postprocesado, como el tratamiento térmico y el acabado superficial, influye significativamente en el rendimiento y la estética de la pieza final.

Conclusión

La fusión selectiva por láser ofrece una libertad sin precedentes en la creación de piezas metálicas complejas y de alto rendimiento. Comprendiendo los intrincados pasos que hay que seguir, explorando las diversas opciones de polvo metálico y considerando cuidadosamente diversos factores, podrá aprovechar el poder de la fusión selectiva por láser. SLM para desbloquear posibilidades de diseño innovadoras y revolucionar la fabricación en diversos sectores.

Preguntas frecuentes

P: ¿Cuáles son las ventajas de la SLM frente a las técnicas de fabricación tradicionales?

R: La SLM ofrece varias ventajas sobre los métodos tradicionales como el mecanizado, la fundición y la forja, entre las que se incluyen:

- Libertad de diseño: Permite crear geometrías complejas y características internas intrincadas que a menudo son imposibles con otras técnicas.

- Aligeramiento: Permite crear piezas ligeras con una excelente relación resistencia-peso, lo que las hace ideales para aplicaciones como la aeroespacial y el transporte.

- Reducción de residuos: Minimiza el desperdicio de material en comparación con las técnicas de fabricación sustractivas, fomentando la eficiencia de los recursos.

- Creación rápida de prototipos: Permite la creación rápida de prototipos para el diseño iterativo y las pruebas, acelerando el proceso de desarrollo.

P: ¿Cuáles son las limitaciones del SLM?

R: Aunque el SLM ofrece capacidades notables, también tiene algunas limitaciones, entre ellas:

- Costo: En comparación con los métodos de fabricación tradicionales, la SLM puede resultar más cara debido al elevado coste de los polvos metálicos y del equipo especializado.

- Rugosidad de la superficie: Las piezas impresas con SLM pueden presentar un acabado superficial ligeramente más rugoso en comparación con los componentes mecanizados, lo que requiere pasos adicionales de posprocesamiento.

- Tamaño de construcción limitado: Las máquinas SLM actuales tienen limitaciones en cuanto al tamaño de las piezas que pueden producir, aunque esto evoluciona constantemente.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731