Poudre d'alliage K465

La poudre d'alliage K465 est un alliage à base de nickel. superalliage qui offre une grande solidité et une résistance à la corrosion à des températures élevées. Il est largement utilisé dans l'aérospatiale, la production d'énergie et les industries de traitement chimique.

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

Poudre d'alliage K465 : Composition, propriétés, applications et spécifications

Le K465 est devenu un choix populaire pour l'aérospatiale, la production d'énergie et les industries de traitement chimique où les composants sont soumis à des températures élevées ou à des environnements agressifs. Il permet d'imprimer en 3D des géométries complexes pour des performances optimales.

Cet article fournit des informations détaillées sur la composition, les propriétés, les applications, les spécifications, la disponibilité, le traitement et les comparaisons de la poudre de superalliage K465 pour la fabrication additive.

Composition de la poudre d'alliage K465

La composition nominale de la poudre de superalliage à base de nickel K465 est indiquée ci-dessous :

| Élément | Poids % |

|---|---|

| Nickel (Ni) | Équilibre |

| Chrome (Cr) | 15 – 17% |

| Cobalt (Co) | 9 – 10% |

| Molybdène (Mo) | 3% |

| Tantale (Ta) | 4.5 – 5.5% |

| Aluminium (Al) | 5 – 6% |

| Titane (Ti) | 0.5 – 1% |

| Bore (B) | 0,01% max |

| Carbone (C) | 0,03% max |

| Zirconium (Zr) | 0,01% max |

| Niobium (Nb) | 1% max |

Le nickel constitue la base de l'alliage et fournit une matrice cubique à faces centrées pour la résistance à haute température. Des éléments tels que le chrome, le cobalt et le molybdène contribuent au renforcement de la solution solide et permettent le durcissement par précipitation.

L'aluminium et le titane sont ajoutés pour former des précipités gamma prime Ni3(Al,Ti) qui assurent la dureté et la résistance au fluage jusqu'à 700°C. Le tantale renforce la solution solide et forme des carbures pour le contrôle de la structure du grain. Le bore facilite la précipitation de carbures complexes.

La composition équilibrée de la poudre de superalliage de nickel K465 permet d'obtenir une combinaison de solidité, de ductilité, de résistance à la corrosion et de soudabilité requise pour les composants de haute performance fabriqués par fabrication additive. Les niveaux optimisés d'éléments d'alliage peuvent être adaptés en fonction des exigences de la pièce finale.

Propriétés de la poudre d'alliage K465

La poudre de superalliage K465 traitée par fusion laser sur lit de poudre ou par fusion par faisceau d'électrons présente les propriétés suivantes en l'état et après traitement thermique :

Propriétés mécaniques

| Propriété | État tel que construit | Après traitement thermique |

|---|---|---|

| Résistance à la traction | 1050 - 1250 MPa | 1150 - 1350 MPa |

| Limite d'élasticité | 750 - 950 MPa | 1000 - 1200 MPa |

| Élongation | 10 – 25% | 8 – 15% |

| Dureté | 35 - 45 HRC | 42 - 48 HRC |

- Niveaux de résistance élevés comparables à ceux des superalliages à base de nickel coulés et corroyés

- La ductilité conservée après le traitement thermique permet un certain formage/forgeage.

- Durcissement par précipitation de la phase gamma prime après traitement en solution

Propriétés physiques

| Propriété | Valeur |

|---|---|

| Densité | 8,1 - 8,3 g/cc |

| Point de fusion | 1260 - 1350°C |

| Conductivité thermique | 11 - 16 W/m-K |

| Coefficient de dilatation thermique | 12 - 16 x 10-6 /K |

Propriétés à haute température

| Propriété | Valeur |

|---|---|

| Température de service | Jusqu'à 700°C |

| Résistance à l'oxydation | Bon jusqu'à 850°C |

| Stabilité de la phase | Conserve sa résistance jusqu'à 70% du point de fusion |

| Résistance à la rupture par fluage | 140 MPa à 700°C pendant 1000 heures |

- Conserve plus de la moitié de sa résistance à la température maximale de service

- Résiste à l'oxydation et à la corrosion à chaud dans les environnements de turbines à gaz

- Excellente résistance à la rupture par fluage sous charge à haute température

Autres propriétés notables

- Soudable à l'aide de méthodes conventionnelles de soudage par fusion

- Bonne finition de surface et précision dimensionnelle dans les constructions AM

- Personnalisable avec différents traitements thermiques

- Résistance élevée à la fatigue thermique et à la formation de fissures

Grâce à un ensemble équilibré de propriétés mécaniques, physiques et thermiques, le K465 convient aux environnements extrêmes auxquels sont confrontés les moteurs aérospatiaux, les systèmes de production d'énergie et les équipements de traitement chimique. Les propriétés peuvent être ajustées en fonction des exigences de l'application.

Applications de la poudre d'alliage K465

Les principales applications des pièces en superalliage K465 fabriquées de manière additive sont les suivantes :

Aérospatiale :

- Revêtements de chambre de combustion, augmentateurs, porte-flammes dans les moteurs à réaction

- Supports structurels, cadres, boîtiers, raccords

- Composants de la section chaude tels que les pales et les aubes de turbines

- Systèmes de propulsion de fusées et moteurs d'engins spatiaux

Production d'électricité :

- Échangeurs de chaleur, tuyauterie, vannes, collecteurs dans les chaudières et les systèmes de récupération de chaleur

- Composants du parcours des gaz chauds des turbines à gaz, tels que les tuyères, les carénages, etc.

- Récepteurs et collecteurs d'énergie solaire

Automobile :

- Roues et carters de turbocompresseurs

- Collecteurs et composants du système d'échappement

Traitement chimique :

- Tubes de reformeur, cuves de réaction, composants d'échangeurs de chaleur

- Tuyauterie, vannes, pompes pour produits chimiques corrosifs

- Outillage comme les mandrins, les fixations pour les pièces composites

Avantages :

- Résiste à une utilisation prolongée à plus de 700°C Densité inférieure à celle des alliages concurrents

- Résistance à l'oxydation et à la corrosion dans les environnements de gaz chauds

- Réduction du poids des composants par rapport aux alliages de nickel coulés

- Permet de réaliser des géométries complexes optimisées, impossibles à réaliser par moulage

- Consolidation de plusieurs pièces en un seul composant imprimé

- Réduction des déchets de matériaux par rapport aux méthodes soustractives

- Délais plus courts par rapport au traitement traditionnel

Le K465 est fréquemment utilisé comme substitut aux superalliages plus lourds et plus coûteux dans les moteurs aérospatiaux et les systèmes d'alimentation électrique terrestres. La poudre d'alliage peut être adaptée pour répondre aux exigences de températures extrêmes, de pression et de conditions de service corrosives.

Spécifications de la poudre d'alliage K465

La poudre d'alliage K465 pour les processus AM est fournie par divers fabricants selon les spécifications nominales suivantes :

| Paramètres | Spécifications |

|---|---|

| Distribution de la taille des particules | 15 - 53 microns |

| Teneur en oxygène | 0,05% max |

| Teneur en azote | 0,05% max |

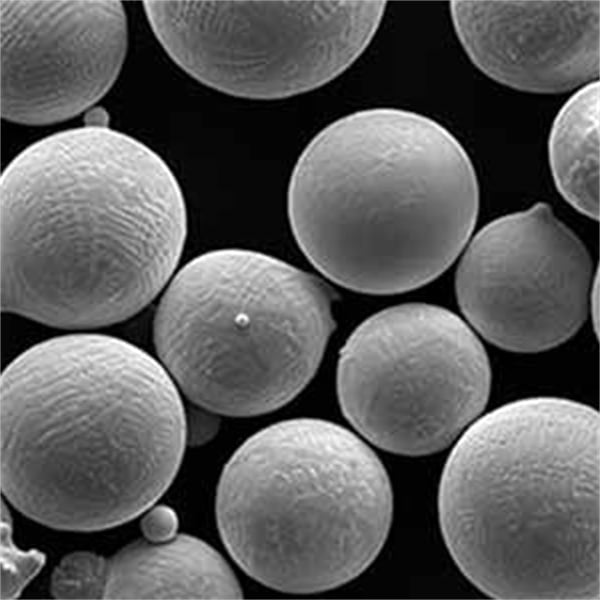

| Morphologie | Sphéroïdale |

| Densité apparente | 4,0 - 4,5 g/cc |

| Densité du robinet | 4,5 - 5,0 g/cc |

| Débit | 15 - 25 s/50g |

- Optimisation de la distribution granulométrique des poudres pour les procédés AM

- La grande fluidité de la poudre garantit un étalement uniforme de la couche

- La faible teneur en oxygène minimise le risque de défauts de fabrication.

- La morphologie sphérique assure un bon conditionnement et une bonne densité du lit de poudre.

Exigences supplémentaires :

- La poudre doit être manipulée dans une atmosphère inerte pour éviter toute contamination.

- La teneur en humidité doit être maintenue en dessous de 0,1 wt% pour un bon écoulement de la poudre.

- Durée de conservation temporaire jusqu'à 1 an dans des conteneurs scellés à l'argon

- Les récipients ouverts doivent être utilisés dans un délai d'une semaine pour éviter la dégradation.

Le respect des spécifications des poudres en termes de taille, de forme, de chimie et de manipulation est essentiel pour obtenir des pièces AM de haute densité avec les propriétés mécaniques attendues.

Disponibilité de la poudre d'alliage K465

La poudre de superalliage K465 peut être obtenue auprès de grands fournisseurs tels que :

| Fabricant | Nom du produit |

|---|---|

| Praxair | TA1 |

| Additif pour charpentier | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

La poudre d'alliage est vendue en différentes tailles, allant de conteneurs de 1 kg pour la recherche et le développement à des conteneurs de 1000 kg pour les volumes de production. Les prix varient de $90-150 par kg en fonction de la quantité et du fabricant.

Délais d'exécution Les délais d'approvisionnement sont généralement de 2 à 8 semaines après la confirmation de la commande. Les distributions granulométriques personnalisées et les manipulations spéciales peuvent nécessiter un délai plus long.

Les stocks de poudre K465 doivent être surveillés de près et commandés bien avant qu'ils ne soient épuisés. Les ruptures de stock peuvent entraîner des arrêts coûteux des machines d'AM. Envisagez d'étaler les commandes dans le temps pour maintenir le stock.

Traitement des poudres d'alliage K465

Plages de paramètres pour les processus AM :

| Processus | Temp. de préchauffage | Épaisseur de la couche | Puissance du laser | Vitesse de balayage | Espacement des trappes |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 μm | 195 - 250 W | 600 - 1200 mm/s | 0,08 - 0,12 mm |

| EBM | 1000 - 1100°C | 50 - 200 μm | 5 - 25 mA | 50 - 200 mm/s | 0,1 - 0,2 mm |

- DMLS = frittage direct de métaux par laser

- EBM = fusion par faisceau d'électrons

- Un plus grand nombre de paramètres permet d'optimiser l'état de surface, le temps de fabrication ou les propriétés mécaniques.

- Le préchauffage réduit les contraintes résiduelles ; elles sont plus élevées pour l'EBM en raison des températures plus élevées.

- Des vitesses de balayage plus lentes améliorent la densité mais prolongent le temps de construction.

- L'espacement fin des hachures réduit la porosité mais nécessite plus de passages de scanners.

Post-traitement :

- Enlèvement des pièces de la plaque de construction par électroérosion à fil

- Élimination de la poudre résiduelle par sablage aux billes de verre

- Traitement thermique de détente à 870°C pendant 1 heure

- Traitement HIP à 1160°C sous une pression de 100 MPa pendant 4 heures

- Traitement thermique de durcissement par vieillissement à 760°C pendant 10 heures

Avantages du post-traitement :

- Le HIP ferme les vides internes et minimise la porosité.

- Les traitements thermiques permettent de réduire les contraintes résiduelles et d'obtenir une dureté optimale.

- Permet d'obtenir des pièces denses proches de 100% avec des propriétés mécaniques équivalentes à celles des pièces moulées et corroyées.

- Un pressage isostatique à chaud (HIP) et des traitements thermiques supplémentaires peuvent encore améliorer les propriétés.

La sélection des paramètres, les structures de support, l'orientation de la construction, les étapes de post-traitement sont toutes optimisables en fonction de la technologie AM utilisée et des propriétés requises.

Comparaison de la poudre K465 avec d'autres poudres de superalliage

K465 vs Inconel 718

| Alliage | K465 | Inconel 718 |

|---|---|---|

| Densité | Plus élevé | Plus bas |

| Résistance à la traction | Semblable | Semblable |

| Température de service | 100°C de plus | Jusqu'à 650°C |

| Coût | 2X plus cher | Plus économique |

- K465 choisi pour des températures plus élevées où l'augmentation du coût est justifiée

- L'Inconel 718 est plus économique pour les applications à basse température

K465 vs Haynes 282

| Alliage | K465 | Haynes 282 |

|---|---|---|

| Capacité de traitement | Mieux | Plus difficile |

| Conductivité thermique | Plus élevé | Plus bas |

| Température de service | Semblable | Semblable |

| Coût | Semblable | Semblable |

- K465 plus facile à imprimer au laser et à post-traiter sans craquelures

- Haynes 282 plus sujettes à des fissures de solidification lors de la construction.

K465 vs CM 247 LC

| Alliage | K465 | CM 247 LC |

|---|---|---|

| Densité | Plus bas | Plus élevé |

| La force | Semblable | Semblable |

| Ductilité | Plus élevé | Plus bas |

| Coût | Plus bas | Plus élevé |

- K465 présente une meilleure combinaison de résistance et de ductilité.

- Alliage moins coûteux que le CM 247 LC

K465 vs Inconel 625

| Alliage | K465 | Inconel 625 |

|---|---|---|

| Température de service | Plus élevé | Jusqu'à 700°C |

| Résistance à la corrosion | Modéré | Excellent |

| Coût | Plus élevé | Plus bas |

| Disponibilité | Plus limité | Facilement disponible |

- L'Inconel 625 est choisi lorsque la résistance à la corrosion l'emporte sur la capacité à supporter des températures élevées

- K465 préféré pour les pièces de moteurs à réaction soumises à des températures extrêmes

Comprendre les points forts et les points faibles du K465 par rapport aux autres matériaux facilite la sélection des matériaux pour les composants AM. L'alliage peut être adapté pour modifier l'équilibre entre le coût, la disponibilité, l'aptitude au traitement et les propriétés.

Poudre d'alliage K465 - Questions fréquemment posées

Q : Quelles sont les étapes de prétraitement nécessaires pour la poudre K465 ?

R : La poudre K465 doit être séchée pendant 1 à 4 heures à 100-150°C pour éliminer l'humidité absorbée pendant le transport et le stockage. Un tamisage entre 20 et 63 microns permet d'éliminer les grosses particules qui peuvent causer des problèmes de recouvrement.

Q : Le K465 nécessite-t-il un post-traitement par pressage isostatique à chaud (HIP) ?

R : Le HIP est recommandé mais pas obligatoire pour le K465. Elle permet de fermer les vides internes et d'obtenir une densité et des propriétés mécaniques maximales. Le procédé HIP à 1160°C sous 100 MPa pendant 4 heures est typique.

Q : Quels traitements thermiques peuvent être utilisés pour adapter les propriétés du K465 ?

R : Le traitement de mise en solution à 1150°C et le vieillissement simple ou double entre 700 et 850°C sont utilisés pour optimiser la résistance et la ductilité. Un refroidissement rapide après le traitement de mise en solution améliore les propriétés.

Q : Le superalliage K465 peut-il être soudé à des fins de réparation ?

R : Oui, le K465 peut être soudé en utilisant le métal d'apport ER NiCrMo-10. Un traitement de mise en solution à 1175°C et un vieillissement à 845°C sont nécessaires après le soudage pour restaurer les propriétés.

Q : Quels défauts de fabrication peuvent survenir avec les constructions K465 ?

R : La porosité due à l'absence de fusion, la fissuration entre les couches, la délamination et la distorsion sont des défauts potentiels qui nécessitent une optimisation des paramètres. Un préchauffage plus faible et des vitesses de balayage plus rapides augmentent les risques.

Q : Quelles méthodes de finition peuvent être utilisées sur les pièces K465 fabriquées de manière additive ?

R : L'usinage, le grenaillage de précontrainte, la gravure chimique et l'électropolissage permettent d'améliorer la rugosité de la surface. Cela facilite l'inspection NDE et améliore la résistance à la fatigue.

Q : La poudre d'alliage K465 nécessite-t-elle des précautions particulières de stockage ?

R : La poudre K465 absorbe rapidement l'humidité, c'est pourquoi elle doit être stockée dans des récipients hermétiques purgés à l'argon. Utiliser dans la semaine qui suit l'ouverture du récipient pour éviter la dégradation.

Q : Quelles sont les précautions à prendre lors de la manipulation de la poudre K465 ?

R : La poudre K465 n'est pas inflammable mais peut provoquer une irritation de la peau et des yeux. Utiliser des gants, des vêtements et des écrans de protection. Éviter l'inhalation et installer une ventilation adéquate.

Conclusion

La poudre de superalliage de nickel K465 est de plus en plus utilisée dans la fabrication additive, ce qui permet d'obtenir des composants légers et très résistants aux géométries complexes. Sa composition équilibrée offre une combinaison puissante de propriétés mécaniques, de résistance à l'oxydation, de stabilité thermique et de soudabilité. Ces attributs font du K465 un matériau adapté aux systèmes de propulsion aérospatiaux, aux équipements de production d'énergie terrestres et au matériel de traitement chimique supportant des températures élevées et soutenues.

Comprendre le créneau dans lequel le K465 est plus performant que d'autres matériaux tels que l'Inconel 718 ou le Haynes 282 permet de sélectionner le matériau adéquat. Un contrôle minutieux des paramètres du processus d'AM, de la qualité des poudres, des traitements thermiques et du pressage isostatique à chaud est nécessaire pour obtenir une microstructure et des performances optimales. Au fur et à mesure que les capacités de fabrication additive continuent d'évoluer, les matériaux techniques comme le K465 ouvriront de nouvelles possibilités pour la conception de la prochaine génération de composants à haute température avec une durée de vie prolongée.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731