金属3Dプリンティング用ステンレス鋼316Lパウダー

ステンレス鋼316L粉末は、モリブデンを含有し、炭素含有量が少ないステンレス鋼粉末の一種です。オーステナイト系クロム・ニッケル系ステンレス鋼で、高い強度と優れた耐食性を示します。316Lパウダーは、航空宇宙、医療、自動車、一般製造業などの業界で、3Dプリンティングや積層造形用途に広く使用されています。

低いMOQ

さまざまなニーズに対応するため、最低注文数量を少なくしています。

OEM & ODM

顧客独自のニーズに応えるため、カスタマイズされた製品とデザインサービスを提供する。

十分な在庫

迅速な注文処理と、信頼できる効率的なサービスの提供。

顧客満足度

顧客満足を核とした高品質の製品を提供する。

この商品を共有する

目次

概要

ステンレス鋼316L粉末は、モリブデンを含有し、炭素含有量が少ないステンレス鋼粉末の一種です。オーステナイト系クロム・ニッケル系ステンレス鋼で、高い強度と優れた耐食性を示します。316Lパウダーは、航空宇宙、医療、自動車、一般製造業などの業界で、3Dプリンティングや積層造形用途に広く使用されています。

316L粉末の主な特性には以下のようなものがある:

構成: 鉄、クロム、ニッケル、モリブデン、マンガン、ケイ素、炭素、リン、硫黄

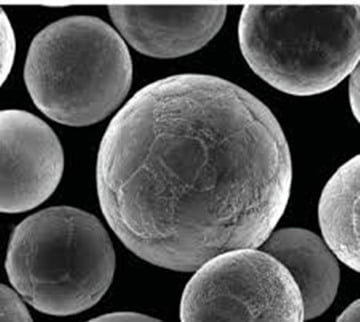

粒子の形状: 球状、高流動性

粒子径: 15~45ミクロン、サブミクロンサイズも可能

密度が高い: 約7.9g/cc

融点: 1381-1400°C

主な特徴 耐食性、耐熱性、溶接性、強度、生体適合性

一般的な商品名: 316L, 1.4404, 1.4435

316Lパウダーは、選択的レーザー焼結(SLS)、直接金属レーザー焼結(DMLS)、電子ビーム溶解(EBM)、バインダージェッティングなど、さまざまな3Dプリンティングプロセスを使用して、複雑な形状を持つ強力で耐久性のある部品をプリントするために使用できます。

316L粉末の種類

316Lステンレス鋼粉末には、主にいくつかの種類がある:

ガスアトマイズ316Lパウダー

- 不活性ガスアトマイズ法で製造

- 表面が滑らかな球状粒子

- 流れやすく、印刷用に密に詰められる

- 良好な展延性と締固め性

- レーザーベースおよびバインダージェット3Dプリンティングに広く使用されています。

水アトマイズ316Lパウダー

- 高圧ジェット水流を使用

- 不規則な粒子形状

- 多孔質表面、高酸素含有

- ガスアトマイズ粉末に比べて低コスト

- 主にプレス・焼結用途に使用

プラズマ霧化316L粉末

- プラズマアトマイゼーションで製造

- 非常に球状の粒子

- 制御された粒度分布

- 高密度を必要とする重要な用途に使用

- 他の噴霧方式に比べて高価

リサイクル316Lパウダー

- 3D造形から未使用のパウダーを回収

- 粒子の形状やサイズが混在している可能性がある

- ふるい分けと加工が必要

- 非重要アプリケーション向けの低コストオプション

- 過去に建設された建物からの汚染に対する懸念

316L 粉体組成

316Lステンレス鋼は、鉄と合金化したクロムとモリブデンから耐食性を得ている。以下は316L粉末の元素組成である:

| エレメント | 組成範囲 |

|---|---|

| 鉄(Fe) | バランス |

| クロム(Cr) | 16-18% |

| ニッケル(Ni) | 10-14% |

| モリブデン (Mo) | 2-3% |

| マンガン (Mn) | ≤ 2% |

| ケイ素 (Si) | ≤ 1% |

| カーボン(C) | ≤ 0.03% |

| リン (P) | ≤ 0.045% |

| 硫黄(S) | ≤ 0.03% |

低炭素鋼は溶接中の炭化物の析出を抑え、耐食性を向上させる。モリブデンの添加により、塩化物環境下での孔食とすきま腐食の性能が向上する。

組成は、UNS S31603、W.Nr 1.4404、AISI 316L、ISO 5832-1などの国内および国際規格に準拠しています。特殊な要求にはカスタム合金も可能です。

主な特性と特徴

316L粉末は、優れた特性を併せ持つユニークな材料であり、様々な産業における重要かつ高性能な用途に適しています。

耐食性 酸、アルカリ、塩、有機化学薬品に対する優れた耐孔食性、耐隙間腐食性、耐応力腐食割れ性

機械的特性 高い極限引張強さと降伏強さ、優れた延性と衝撃強さ

耐熱性 900℃までの連続使用に耐え、特定の用途ではそれ以上の断続的な暴露にも耐える

溶接性 溶接が容易で、非安定化グレードに比べ溶接時の感作が少ない。

生体適合性 医療用インプラントや医療機器に使用される、高い生体適合性を持つ非毒性材料。

316と316L粉末の主な特性を比較した表です:

| プロパティ | 316パウダー | 316Lパウダー |

|---|---|---|

| 密度 (g/cc) | 7.9 | 7.9 |

| 融点 (°C) | 1375-1400 | 1381-1400 |

| 極限引張強さ (MPa) | ≥ 515 | ≥ 485 |

| 降伏強度 (MPa) | ≥ 170 | ≥ 170 |

| エロンゲーション(%) | ≥ 40 | ≥ 35 |

| 弾性係数 (GPa) | 193 | 193 |

| 熱伝導率 (W/m-K) | 16.2 | 16.2 |

| 熱膨張率 (μm/m-°C) | 15-16.5 | 15-16.5 |

| 耐食性 | 非常に良い | 素晴らしい |

| 耐孔食性等価数(PREN) | 24-26 | 25-27 |

| 透磁率 | 非磁性 | 非磁性 |

| 生体適合性 | グッド | 素晴らしい |

316L粉末の優れた耐食性は、316粉末に比べてPRENが高く、炭素含有量が少ないことに起因する。316Lは生体適合性にも優れ、人体への永久インプラントとして優先的に使用される。

316L粉末の用途

316Lパウダーが広く使用されている一般的な用途には、以下のようなものがある:

アディティブ・マニュファクチャリング 航空宇宙、医療、自動車、工具などの最終用途金属部品のSLS/DMLS/EBM印刷。

バイオメディカル・インプラント 人工膝関節、人工股関節、脊椎ロッド、歯科用器具などのインプラントを製造。

食品加工機器 バルブ、継手、ファスナー、食品および製薬産業用機械部品

化学処理産業

ポンプのインペラ、ハウジング、バルブボディ、その他の接液部品

マリンアプリケーション

海洋環境で使用されるシャフト、継手、カップリング、フランジ、プロペラ

316Lは、その卓越した耐食性と高強度により、幅広い用途で卓越した性能を発揮します。

アディティブ・マニュファクチャリングで印刷された316L部品の例をいくつか紹介しよう:

| 産業 | 代表的なAM部品 |

|---|---|

| 航空宇宙 | タービンブレード、構造用ブラケット、インペラ |

| 自動車 | カスタムファスナー、センサー、軽量シャシー部品 |

| メディカル | 手術器具、補綴物、インプラント |

| 工具 | 射出成形用金型、押出成形用金型、治具および固定具 |

316Lパウダー仕様

AMに使用される316L粉末は、以下の仕様に適合するか、それ以上である必要がある:

粒度分布

| サイズ(μm) | ディストリビューション(%) |

|---|---|

| 20-63 | ≥ 95 |

| 15-45 | 最適 |

見かけ密度 通常4.0~4.8g/cc

流量

ホール流量計 > 15秒/50g

化学組成 前述の316Lグレードの仕様による

微細構造

完全オーステナイト系で、ストリンガーやサテライトがない。

粒子形状 主に球状の形態

表面の質感 パーティクルの滑らかな表面仕上げ

酸素含有量 ほとんどが1000ppm未満

飽和磁化 < 3.1 emu/g

評判の高い316L粉末メーカーは、AM用のこれらの仕様に適合するか、それを上回る材料を製造しています。すべてのバッチには、独立機関による試験による分析証明書が付属しています。

316L 粉末 供給者

316Lステンレス鋼粉末の世界的な大手サプライヤーには、以下のようなものがある:

| 会社概要 | 生産能力 | KGあたりのコスト |

|---|---|---|

| サンドビック・オスプレイ | 年間200MT | $50-90 |

| カーペンター添加剤 | カスタム | $75-150 |

| プラクセア | 年間100MT | $40-80 |

| ヘガネス | 年間500MT | $30-60 |

| CNPCパウダー | 年間1000MT | $25-50 |

特殊な粒度分布を持つカスタム合金や、より厳密な化学的管理は、標準的な316L粉末組成よりも20-50%高い場合があります。

価格に関しては、AMに適したガスアトマイズ 316L粉末は、品質、バッチサイズ、地域によって異なるが、通常1kgあたり$30~150の間である。水アトマイズとプラズマアトマイズのグレードは、この範囲の下限と上限を占めています。

積層造形用316L粉末の長所と短所

316Lパウダーの利点

優れた耐食性 316パウダーと比較して最大25-30%の耐孔食性と耐隙間腐食性

生体適合性と無害性 長時間の皮膚接触や医療用インプラントへの使用に安全

高い機械的強度 鋳造/展伸316Lの特性に匹敵し、それを上回る引張強さ >485 MPa

卓越した疲労性能 疲労限度が非常に高く、部品の寿命が長い

軽量部品 部品の軽量化は自動車の燃費向上につながる

高温安定性

用途によっては650℃を超える温度にも耐える

容易な溶接性 ほとんどの溶接プロセスに対応。修理や後処理に最適

より滑らかな表面 仕上げや再加工が少なくて済む印刷面

費用対効果 コストは316SSに匹敵し、エキゾチック合金よりも安い。

カスタム合金も可能 用途に合わせた粉体組成のエンジニアリングが可能

より速く、より安いプロトタイピング 鋳造や機械加工の金型のような硬い工具が不要

AM用316L粉末の欠点

異方的な機械的挙動

ビルドの方向性によって異なる。設計とテストの考慮が必要。

潜在的な内部欠陥

融合不足、未溶融粒子、多孔性。使用するAMプロセスによる

後処理の必要性 サポート除去、仕上げ加工、アニールなどはコスト増につながる。

部品サイズの制限 ビルドチャンバーの寸法に制約される(新しいマシンで常に改善される)

オリエンテーションの制約 形状によっては支持構造が必要で、設計の自由度が制限されることがある。

プロパティの可変性

パウダーの再利用/リサイクルは、バッチ間で劣った特性をもたらす可能性がある。

表面仕上げの制限 従来のサブトラクティブ加工法よりも変動が大きい。

設備・材料費 高い設備投資。大きな部品には大量の粉が必要

設計基準の欠如 急速に進化する分野。継続的な資格試験が必要。

316L対17-4PH対15-5PHステンレス鋼粉末の比較

316Lステンレス鋼粉末は、優れた機械的性能と高い耐食性を必要とする多くの積層造形用途の最初の選択肢となっている。しかし、より要求の厳しい用途では、17-4PHや15-5PHのような高強度構造用粉末の使用が増加しています。

ここでは、AMに関連する主要な粉末特性について、これらのステンレス鋼合金の比較を示す:

| パウダー・プロパティ | 316L SS | 17-4PH SS | 15-5 PH SS |

|---|---|---|---|

| 耐食性 | 素晴らしい | 中程度 | 中程度 |

| 引張強度 | 485~550MPa | 1050-1200 MPa | 1050-1150 MPa |

| 降伏強度 | 170-340 MPa | 900~1100 MPa | 900-1000 MPa |

| 伸び | 35-50% | 8-13% | 10-16% |

| 疲労強度 | 170-200 MPa | 500-700 MPa | 550-650 MPa |

| 高温安定性 | フェア | 素晴らしい | 素晴らしい |

| 溶接性 | 素晴らしい | フェア | グッド |

| Kgあたりのコスト | $30-150 | $150-250 | $100-200 |

この製品比較から、私たちは次のような結論を導き出すことができる:

- 最高の耐食性と優れた溶接性を持つ316Lは、他に類を見ない。

- 高強度が耐食性を上回る場合は、17-4PHと15-5PHが良い。

- 17-4PH SSパウダーが最高の耐高温クリープ性を実現

- 15-5PHは、強度と溶接性/機械加工性の最適なバランスを提供します。

- 316Lは最も費用対効果の高い選択肢であるが、17-4PHパウダーは比較的高価である。

用途に適したグレードを注意深く選択することで、購入者は特性と性能対コスト比の理想的な組み合わせを得ることができる。

よくあるご質問

AMプロセス用316Lステンレス鋼粉末に関するよくある質問にお答えします:

316Lパウダーを使用する積層造形プロセスは?

316Lパウダーは、金属を印刷できるすべての主要なダイレクトメタルAMプロセスと互換性があります。これらには以下が含まれます:

- 粉末溶融 - SLS、DMLS、SLM

- 直接エネルギー蒸着 - LENS、EBAM、レーザークラッディング

- バウンドメタルデポジション - バインダージェッティング

AMにおける一般的な316L部品の欠陥とは?どのように回避できますか?

316L部品の欠陥には次のようなものがある:

- 溶融不足 - 粉の溶融が不十分。レーザーの出力/速度を上げる

- 気孔率 - スキャンパターンの最適化。熱間静水圧プレスの使用

- 亀裂 - 支持構造の修正。熱応力の最適化

- 未溶融粒子 - 均一な粉末層を確保する。適切にふるいにかける。

AMにおける316L粉末の理想的な粒子径は?

ほとんどのAMプロセスでは15~45ミクロンが推奨される。より微細なパウダーは広がりが良いが、流動性や再コーティングに影響を与える可能性がある。粗い粒子は成形性が悪い。

316LのAM部品には、通常どのような後処理が必要ですか?

後処理工程は、最終的な部品の特性を向上させるのに役立ちます:

- 機械加工/研削によるサポート除去

- 熱間静水圧プレスによる内部空隙の除去

- 微細構造を微細化する溶体化処理と時効処理

- CNC機械加工や研磨などの表面仕上げ

AM用の316L粉末はどのような規格に適合する必要がありますか?

スタンダードはまだ進化を続けているが、主要なものには以下のようなものがある:

- ASTM F3049 - AM 金属粉末

- ASTM F3056 - AM金属粉末の特性評価

- ASTM F3301 - 添加部品の特性

- ISO/ASTM 52904 - プロセスパラメータ

積層造形後に316L部品の溶接や修理は可能ですか?

はい、316Lは非常に優れた溶接性を持ち、AMで製造された部品は、TIG溶接などの技術を使用して溶接、修理、後処理を行うことができます。欠陥のない溶接を行うには、適切な手順を開発することが重要です。

最新価格

Met3DPについて

製品カテゴリー

ホットセール

3Dプリンティングと積層造形用金属粉末