CVDの詳細

目次

肉眼では見えないほど薄い素材の層を丹念に作り上げ、複雑な構造を原子単位で構築することを想像してみてほしい。これこそが 化学蒸着 (CVD)この強力なテクノロジーは、高性能で精密に設計された素材の創出を可能にすることで、数え切れないほどの産業に革命をもたらしてきた。

化学気相成長法の具体的な紹介

CVDとは、要するに、気体状の前駆体がチャンバー内で化学反応を起こし、基板上に固体膜を堆積させる薄膜堆積技術である。従来の絵筆や液体の代わりに、目に見えない蒸気で絵を描くようなものだ。この一見単純なプロセスは、しかし、可能性の世界を解き放ち、優れた導電性、強化された耐摩耗性、調整された光学特性などの特定の特性を持つ材料の創出を可能にする。

3つの主なステップ CVD プロセス

CVDの具体的な方法は、目的とする材料や用途によって異なるが、コアとなるプロセスは一般的に3つの主要ステップに従う:

- 前駆体の供給: 蒸着膜を形成する元素を含むガス状の前駆体がチャンバー内に導入される。これらの前駆体は、シリコンのような単一元素であったり、様々な元素を含む複雑な分子であったりする。

- 反応と沈殿: 前駆体は、熱、プラズマ、光などのさまざまな活性化法にかけられ、化学反応を引き起こす。この反応によって前駆体が分解され、所望の元素が結合して基板上に固体膜が形成される。

- パージと排気: 蒸着完了後、未反応の前駆体ガスや副生成物は、真空システムを使ってチャンバーから除去される。

CVDプロセスの多くの利点

CVDは、他の薄膜成膜技術と比べていくつかの明確な利点があり、さまざまな用途で好まれている:

- 高い適合性: CVDでは、複雑な3次元表面であっても、均一でコンフォーマルな膜を成膜することができる。これは、物理的気相成長法(PVD)のように複雑な形状の成膜に苦労する技術とは異なり、気体状の前駆体が基板の隅々まで届くためである。

- 正確なコントロール: CVDでは、温度、圧力、前駆体流量などのプロセスパラメーターを精密に制御できるため、膜厚、組成、結晶化度などの特性を調整することができる。このレベルの制御により、高度にカスタマイズされた人工材料の作成が可能になる。

- 純度と再現性: CVDプロセスは通常、制御された環境で行われるため、コンタミネーションを最小限に抑え、蒸着膜の純度を高く保つことができる。さらに、プロセス・パラメーターを正確に制御することにより、優れた再現性を実現し、複数のバッチ間で一貫した膜特性を保証します。

- 幅広い素材: CVDは、金属、半導体、誘電体、さらにはポリマーなど、膨大な種類の材料の成膜に使用できる。この多用途性により、マイクロエレクトロニクスから太陽エネルギーまで、さまざまな産業にとって貴重なツールとなっている。

CVDプロセスの欠点

CVDには多くの利点があるが、いくつかの限界もある:

- 高コスト: CVD装置の設置や維持には、特殊な装置や精密な制御システムが必要なため、コストがかかることがある。

- 堆積速度が遅い: 他の成膜技術と比較すると、CVDは成膜速度が遅く、大量生産用途では欠点となりうる。

- 基板適合性の制限: CVDは高温や反応性の高い環境で行われるため、すべての材料が適しているわけではない。

特定の金属粉末 CVD

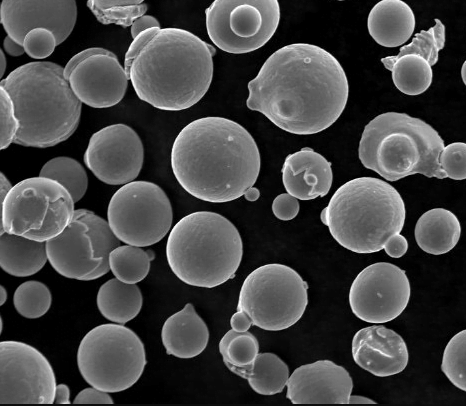

CVDは多種多様な金属膜の成膜に使用でき、それぞれがユニークな特性と用途を持っています。ここでは、CVDプロセスで一般的に使用される10種類の金属粉末モデルをご紹介します:

| 金属粉モデル | 概要と特性 | アプリケーション |

|---|---|---|

| タングステン(W) | 高融点、優れた熱安定性、優れた電気伝導性で知られる。 | 半導体デバイス、高温フィラメント、耐摩耗性コーティングに使用される。 |

| モリブデン (Mo) | 融点が高く、耐食性に優れ、適度な電気伝導性を持つ。 | 電子機器パッケージ、ヒートシンク、耐火物用途に使用。 |

| タンタル (Ta) | 融点が高く、耐食性に優れ、他の材料との相溶性も良い。 | コンデンサー、微小電気機械システム(MEMS)、生物医学インプラントに使用される。 |

| クロム(Cr) | 耐摩耗性、耐食性、硬度に優れている。 | 装飾・保護コーティング、切削工具、摩耗部品に使用。 |

| チタン(Ti) | 生体適合性があり、軽量で、強度と耐食性に優れている。 | 生体用インプラント、航空宇宙部品、スポーツ用品に使用。 |

| アルミニウム(Al) | 反射率が高く、軽量で、電気をよく通す。 | 集積回路、ミラー、ヒートシンクのメタライゼーションに使用される。 |

| 銅(Cu) | 優れた電気伝導性と熱伝導性。 | 電気配線、マイクロエレクトロニクスの相互接続、熱交換器などに使用される。 |

| ニッケル(Ni) | 導電性、磁気特性、耐食性に優れる。 | 電気めっき、磁気記録媒体、耐食コーティングに使用。 |

| 金(Au) | 優れた導電性、耐食性、生体適合性。 | 電気コネクター、集積回路、医療機器に使用される。 |

| プラチナ (Pt) | 高融点、優れた触媒特性、耐食性。 | 触媒コンバーター、燃料電池、温度センサーに使用。 |

CVDの応用:産業の形成

CVDの多用途性はさまざまな産業に広がり、数多くの用途で重要な役割を果たしている:

- 半導体 CVDは、トランジスタやコンデンサなど、集積回路(IC)を構成する複雑な層の形成に不可欠である。CVDが提供する精密な制御と高純度は、現代の電子機器の信頼性と効率的な動作を保証するために不可欠である。

- 微小電気機械システム(MEMS): MEMSデバイスは、機械素子とエレクトロニクスをミクロのスケールで統合したものである。CVDは、可動ビーム、ダイヤフラム、電極など、さまざまなMEMSコンポーネントの薄膜を成膜することができます。

- 太陽電池: CVDは、シリコン、窒化シリコン、各種透明導電性酸化物など、太陽光を取り込んで電気に変換するために不可欠な材料の薄膜を成膜するために使用される。

- 光学コーティング: 様々な光学機器に使用される反射防止コーティング、ミラー、フィルターは、CVDを用いて作成することができる。膜厚や組成を精密に制御することで、特定の用途に合わせた光学特性を得ることができる。

- 切削工具と耐摩耗コーティング: CVDコーティングは、切削工具の耐摩耗性と硬度を大幅に高め、寿命を延ばし、切削性能を向上させることができる。さらに、CVDは機械や装置のさまざまな部品の耐摩耗性コーティングにも使用されている。

- バイオメディカル・インプラント: CVDは、人工関節やステントなどの生体適合性インプラントの開発において重要な役割を果たしている。生体適合性や耐食性といった特定の特性を持つ薄膜を成膜する能力は、インプラントの成功や長期的な機能性にとって極めて重要である。

これらはほんの一例に過ぎず、技術が進化し続けるにつれて、CVDがさまざまな産業を形成し、将来の革新的な材料を開発する上で、さらに大きな役割を果たすことが期待される。

基本を超えて上級編 CVD テクニック

CVDの世界は、核となる3段階のプロセスを超えて広がっている。さらに高度な制御を実現し、より幅広い材料にアクセスするために、さまざまな先進的CVD技術が開発されている:

- プラズマエンハンスドCVD(PECVD): この技術では、反応チャンバー内にプラズマを導入することで、反応速度を高め、膜の均一性を向上させ、熱CVDだけでは成膜が困難な材料の成膜を可能にする。

- 原子層堆積法(ALD): ALDは非常に精密な技術であり、前駆体が自己制限的に導入されるため、卓越した均一性と膜厚制御を備えた原子レベルの薄膜を成膜することができる。

- 有機金属CVD(MOCVD): この技術は有機金属前駆体を利用するもので、蒸着温度が低く、特定の組成を持つ複雑な材料を蒸着できるなどの利点がある。

このような高度な技術を探求することで、研究者やエンジニアはCVDで可能なことの限界を押し広げ、さらに洗練された機能性材料の開発に道を開くことができる。

よくあるご質問

以下は、よくある質問です。 CVD簡単に参照できるように表形式で答えている:

| 質問 | 答え |

|---|---|

| CVDに代わる治療法は? | その他の薄膜蒸着技術には、物理蒸着(PVD)、電気メッキ、スピンコーティングなどがある。各技術にはそれぞれ利点と限界があり、特定の用途に最適な選択は、所望の材料特性、コスト、生産要件などのさまざまな要因によって決まる。 |

| CVDを実施する際には、どのような安全上の注意が必要ですか? | CVDプロセスには、しばしば危険物や高温が伴います。適切な個人用保護具(PPE)の着用、換気の良い環境での作業、化学物質の取り扱いや機器の操作に関する確立された安全手順の遵守など、適切な安全プロトコルに従うことが極めて重要です。 |

| CVDの将来は? | 研究開発が進むにつれて、CVD技術の進歩が期待できる:* さらに幅広い材料の成膜を可能にする新しい前駆体材料の開発。* プロセス制御と均一性のさらなる向上により、より精密な薄膜作製が可能になる。* 複雑で多機能なデバイス開発のための、CVDと他の製造プロセスとの統合。 |

結論

化学気相成長法(CVD)は、人類の創意工夫の証である。化学気相成長法は、原子ひとつひとつから構造を作り上げ、特定のニーズに合わせた特性を持つ材料を作り出すことを可能にする。私たちのデバイスに電力を供給する複雑な回路から、私たちの体を修復する救命インプラントに至るまで、CVDは数え切れないほどの方法で私たちの世界を形作る上で重要な役割を果たしている。

材料科学の世界をより深く掘り下げ、新たな技術的フロンティアを探求する中で、CVDは間違いなく進化を続け、未来を形作る上でさらに大きな役割を果たすだろう。前駆体材料、プロセス制御、他の技術との統合の進歩により、CVDの可能性は広大であり、革新と進歩の計り知れない可能性を秘めている。

次にスマートフォンを手にするとき、あるいは最新の航空機の洗練されたデザインに驚嘆するとき、綿密に作られた素材の目に見えない層を思い出してほしい。

Additional FAQs on CVD

1) What is the difference between CVD, PECVD, ALD, and MOCVD?

- CVD relies on thermal activation; PECVD uses plasma to lower temperature and boost reactivity; ALD doses precursors sequentially for angstrom-level thickness control; MOCVD uses metal-organic precursors, dominant in compound semiconductors like GaN/SiC.

2) How do I choose precursors for a given CVD film?

- Consider volatility (sufficient vapor pressure at safe temperature), thermal stability (no premature decomposition), clean decomposition pathway (minimal carbon/halogen residues), safety, and cost. Example: SiH4/Si2H6 for Si; TiCl4 + NH3 for TiN; TMGa + NH3 for GaN (MOCVD).

3) What drives film conformality in high-aspect-ratio features?

- Surface reaction probability (sticking coefficient), precursor diffusion, chamber pressure, and temperature uniformity. Lower temperatures, higher pressures, and pulsed delivery can improve step coverage; ALD provides the best conformality when CVD is insufficient.

4) How do I mitigate particle generation and contamination in CVD tools?

- Use showerhead/pedestal temperature mapping, regular chamber seasoning, optimized purge timing, high-purity gases (ppb-level H2O/O2), and in-situ plasma cleans (for PECVD) or NF3/ClF3 cleans (for Si-based deposits) with endpoint monitoring.

5) What are typical substrate temperatures for common CVD films?

- Thermal CVD poly-Si: ~600–650°C; SiO2 (LPCVD): ~400–450°C; Si3N4 (LPCVD): ~700–800°C; PECVD SiO2/SiNx: ~150–350°C; MOCVD GaN: ~950–1100°C; diamond CVD: ~700–1000°C depending on chemistry.

2025 Industry Trends for CVD

- Power electronics surge: SiC and GaN device ramps drive capacity adds in LPCVD/PECVD for dielectrics and MOCVD for epitaxy, with >20% YoY epi wafer demand.

- Backside power in leading-edge logic increases use of PECVD/ALD liners/barriers and low-temperature dielectrics to protect FEOL.

- Battery and energy: CVD/ALD-coated cathode/anode materials (e.g., LFP, NMC, SiOx anodes) scale for improved cycle life and safety.

- Optics/photonics: CVD diamond and SiN photonics see growth for high-power, quantum, and datacom applications.

- Sustainability: Broader adoption of abatement for global warming potential (GWP) gases and precursor recycling; shift toward lower-GWP chemistries.

2025 Snapshot: CVD Market and Technical Metrics (indicative industry ranges)

| Metric (2025) | 値/範囲 | Notes/Sources |

|---|---|---|

| Global CVD equipment spend | $13–16B | Includes PECVD/MOCVD/thermal CVD; SEMI, VLSI Research estimates |

| MOCVD epi reactor shipments (GaN/SiC) | +18–25% YoY | Power/RF LEDs and microLED pilot lines |

| Typical PECVD low-k film temp | 200–350°C | Backside power, BEOL integration constraints |

| ALD/CVD coatings in batteries (mass share of coated cathodes) | 10–20% | Industry trackers, academic reports |

| Abatement adoption for NF3/CF4 in CVD/PECVD | >70% of new tools | To meet Scope 1 emissions targets |

| Conformality target for HAR vias (AR ≥ 30:1) | >90% step coverage | Mix of CVD and ALD strategies |

References: SEMI World Fab Forecast; industry OEM datasheets (Applied Materials, Lam Research, ASM, Aixtron); peer‑reviewed reports on GaN/SiC and battery coatings (2019–2025).

Latest Research Cases

Case Study 1: Scaling GaN Power HEMT Epitaxy with High-Throughput MOCVD (2025)

- Background: A fab expanding 200 mm GaN-on-Si HEMTs needed higher throughput without sacrificing 2DEG mobility.

- Solution: Implemented multi-wafer MOCVD reactors with real-time emissivity-corrected pyrometry and in-situ reflectometry; optimized TMGa/TMA and NH3 ratios and pressure to reduce V/III while sustaining uniformity.

- Results: 300 mm-equivalent uniformity (±1.2% thickness, ±1.5% Al%); sheet resistance variability cut 30%; 2DEG mobility improved from 1750 to 1900 cm²/V·s; epi cost per wafer reduced ~12%.

Case Study 2: PECVD SiNx for Backside Power Integration at Low Temperature (2024)

- Background: Logic customer required dense barrier/liner at ≤250°C to protect FEOL during backside metallization.

- Solution: Transitioned to high-density PECVD using tailored H2/N2/SiH4 plasma chemistry and pulsed RF to boost film density at low temperature; integrated in-situ NF3 remote clean with endpoint control.

- Results: Film density +7%, wet etch rate −25% vs. legacy recipe; leakage current reduced 40% in device stacks; particle adders per wafer decreased by 35% after optimized chamber seasoning.

専門家の意見

- Prof. Steven M. George, Professor of Chemistry, University of Colorado Boulder

- Viewpoint: “For extreme aspect ratios, ALD remains unmatched for conformality, but hybrid CVD–ALD cycles are emerging to balance throughput with step coverage.”

- Source: Publications and talks on vapor-phase deposition kinetics

- Dr. Felix Grawert, CEO, Aixtron SE

- Viewpoint: “The electrification wave is accelerating MOCVD adoption for GaN/SiC, with productivity gains coming from intelligent sensors and advanced precursor delivery.”

- Source: Investor briefings and industry keynotes

- Dr. Erwin Van Rijswijk, VP Process Technology, ASM International

- Viewpoint: “Low-temperature PECVD/ALD stacks are key to backside power and 3D integration, where thermal budgets are now the dominant constraint.”

- Source: Technical presentations and process integration notes

Practical Tools and Resources

- Standards and safety

- SEMI S2, S6 (EHS for semiconductor equipment): https://www.semi.org

- NFPA 318 (cleanroom fire protection), gas handling: https://www.nfpa.org

- Data and modeling

- NIST Chemistry WebBook for thermochemical data: https://webbook.nist.gov

- COMSOL Multiphysics CVD modules and example apps: https://www.comsol.com

- Industry roadmaps and stats

- SEMI World Fab Forecast and Equipment Market Data: https://www.semi.org

- Yole Group reports on GaN/SiC epi and CVD equipment

- Literature search

- Google Scholar queries: “CVD conformality high aspect ratio 2025”, “low-temperature PECVD backside power”, “MOCVD GaN epi throughput”

- OEM application notes

- Applied Materials, Lam Research, ASM, Aixtron technical libraries for CVD/PECVD/MOCVD processes and cleans

- Environmental controls

- US EPA and EU F-Gas guidelines for high-GWP process gases and abatement best practices: https://www.epa.gov そして https://ec.europa.eu

Last updated: 2025-10-16

Changelog: Added 5 focused CVD FAQs; included 2025 trend table with market and technical metrics; summarized two 2024/2025 case studies; compiled expert viewpoints; linked standards, modeling, OEM, and environmental resources

Next review date & triggers: 2026-03-31 or earlier if SEMI/EHS standards or EPA/EU F-gas rules change, GaN/SiC epi demand forecasts shift >10%, or major OEMs release new low-temperature PECVD/CVD platforms

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事