選択的レーザー溶融(sLM)の製造プロセス

目次

複雑で高性能な金属パーツを、比類のない自由設計と最小限の無駄で、一層一層作り上げることを想像してみてください。これが選択的レーザー溶融(SLM)は、製造業を一変させる革命的な3Dプリンティング技術である。SLMの魅力的な世界を掘り下げ、その複雑なステップ、多様な金属粉末の選択肢を探り、その可能性を解き明かそう。

SLMの印刷技術の準備作業

レーザーの魔法が点火する前に、入念な準備がSLM印刷を成功させる下地を作る。

- 3D CADモデル: その旅は、綿密に設計された3Dコンピュータ支援設計(CAD)モデルから始まります。このデジタル設計図は、希望する金属部品の正確な形状と寸法を定義します。

- モデルをスライスする 特殊なソフトウェアが、3Dモデルを通常20~100マイクロメートルの極薄レイヤーにスライスする。各層は、最終的な部品の構成要素として機能する。

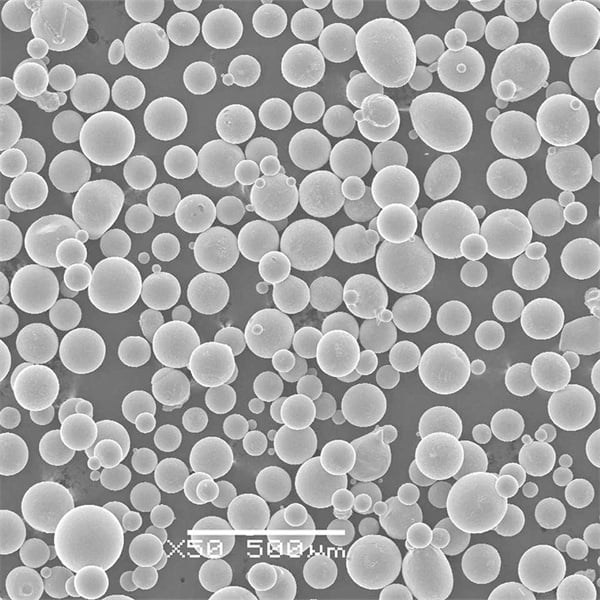

- 金属粉の選択: 適切な金属粉末を選択することは極めて重要である。粉末粒子は、印刷中にスムーズな層形成を確実にするために、一貫したサイズ、球状形態、最適な流動性を有していなければならない。

印刷工程 SLM印刷技術

これでレーザーがメタリックな魔法を紡ぐ舞台は整った:

- パウダーベッド蒸着: 金属粉末の薄い層は、リコーター・ブレードを使用して、造形プラットフォームに丹念に広げられます。この工程により、各レイヤーのパウダーベッドが均一に分散され、水平になります。

- 選択的レーザー溶融: 高出力レーザービーム(通常はファイバーレーザー)が、スライスされた3Dモデルデータによって定義された第1層の断面を正確にスキャンする。レーザーは、ターゲットとなる金属粉末粒子を溶かし、それらを融合させて固体構造を形成する。

- レイヤー・バイ・レイヤー・ビルディング: リコーター・ブレードがさらに粉末の薄い層を堆積させ、レーザーが指定された部分を選択的に溶かし、前の層と結合させる。この工程を丹念に続け、部品全体が完成するまで、対象物を一層ずつ積み上げていく。

- サポート構造の生成: 複雑な形状の場合、印刷プロセス中の反りやたるみを防ぐために、一時的なサポート構造を作成する必要がある場合があります。これらのサポートは通常、実際の部品と一緒に印刷され、後処理の段階で取り除かれます。

SLM印刷技術の後処理

レーザー・マジックが冷めてしまうと、プリントされた部品は使用できる状態にはならない:

- ビルド・プラットフォームからの撤去: 完成した部品は、製造プラットフォームから慎重に切り離される。この際、デリケートな部品には機械加工やワイヤー放電加工(WEDM)技術が用いられることもある。

- 支持構造の撤去: 仮支持構造を使用する場合は、機械加工、機械的切断、化学的溶解などの技術を使って入念に除去する。

- 熱処理: 金属とアプリケーションの要件に応じて、部品は機械的特性を向上させるために応力除去やアニールなどの熱処理工程を受けることがあります。

- 表面仕上げ: 印刷された部品の表面は、望ましい表面品質と機能性を達成するために、サンドブラスト、研磨、機械加工などの仕上げ工程を追加する必要があるかもしれない。

金属粉にできること SLM印刷技術の利用?

SLMの多用途性は、それぞれがユニークな特性と用途を提供する多様な金属粉末との互換性において明らかである:

一般的なSLM用金属粉末

| 金属粉末 | 説明 | プロパティ | アプリケーション |

|---|---|---|---|

| チタン(Ti) | 高い生体適合性、軽量、耐腐食性 | 優れた強度対重量比、高融点 | 航空宇宙部品、医療用インプラント、歯科補綴物 |

| ステンレス鋼(316L、17-4PH) | 幅広く使用され、耐食性に優れ、良好な機械的特性を有する。 | 高い強度、延性、耐摩耗性 | 機械部品、流体処理部品、医療機器 |

| アルミニウム (AlSi10Mg, AlSi7Mg) | 軽量で耐食性に優れ、他のアルミニウム合金に比べ強度が高い。 | 優れた強度対重量比、良好な溶接性 | 自動車部品、航空宇宙部品、熱交換器 |

| ニッケル(インコネル625、インコネル718) | 高温耐性、耐酸化性、優れた機械的特性 | 高強度、耐クリープ性、良好な機械加工性 | ガスタービン部品、化学処理装置、熱交換器 |

| コバルトクロム(CoCrMo) | 生体適合性、耐摩耗性、高強度 | 優れた耐摩耗性、耐食性、生体適合性 | 医療用インプラント、人工関節 |

の地平を広げる SLM

前述の金属粉末はSLMで最も一般的に使用されるものの一部ですが、この技術の可能性はそれだけではありません。ここでは、ユニークな可能性を秘めた金属粉末の幅広いセレクションをご紹介します:

特殊用途向け金属粉末:

| 金属粉末 | 説明 | プロパティ | アプリケーション |

|---|---|---|---|

| 銅(Cu) | 高い導電性と優れた熱伝導性 | 優れた電気伝導性、優れた熱伝導性、高い延性 | 電気部品、熱交換器、熱管理システム |

| 工具鋼(H13、AISI M2) | 高い硬度と耐摩耗性 | 優れた耐摩耗性、高強度、優れた靭性 | 金型、切削工具、摩耗部品 |

| タングステン(W) | 高い融点と卓越した密度 | 非常に高い融点、高密度、優れた耐熱性 | 高温用途、耐火坩堝、X線遮蔽 |

| モリブデン (Mo) | 高い融点と優れた熱伝導性 | 高融点、良好な熱伝導性、良好な耐食性 | 高温用途、発熱体、ロケットエンジン部品 |

| タンタル (Ta) | 生体適合性、耐食性、高融点 | 優れた生体適合性、高融点、優れた耐食性 | 医療用インプラント、コンデンサー、化学処理装置 |

正しい金属粉の選択 SLM用

SLMプロジェクトに最適な金属粉末を選択するには、いくつかの重要な要因があります:

- 望ましい特性 強度、重量、耐食性、熱伝導性など、最終部品に求められる本質的な特性を慎重に検討する。

- 応募資格 部品の用途は重要な役割を果たします。例えば、医療用インプラントにはチタンやコバルトクロムのような生体適合性のある材料が必要であり、高温用途にはニッケル合金やタングステンのような耐火性金属が好まれるかもしれません。

- 加工性: 特定の金属粉末は、流動性、レーザー反射率、SLMプロセス中のクラックや反りの発生しやすさが異なる場合があります。最適な加工性を持つ粉末を選択することで、印刷を成功させ、欠陥のリスクを最小限に抑えることができます。

- コストだ: タンタルやイリジウムのようなエキゾチックな素材は、ステンレス鋼やアルミニウムのような一般的な素材に比べて価格が高い。

その他の考慮事項 SLM

SLMの基本原則は不変だが、いくつかの要因がプロセスの成功と効率に影響を与える:

- マシンのパラメーター レーザー出力、スキャン速度、ハッチ間隔を最適化することは、所望の材料特性を達成し、残留応力を最小限に抑えるために極めて重要です。

- ビルド環境: 酸化を防ぎ、安定した材料品質を確保するためには、多くの場合、アルゴンのような不活性ガスを使用して、ビルドチャンバー内の雰囲気を制御することが不可欠です。

- 後処理のテクニック: 熱処理や表面仕上げのような後加工技術の有効性は、最終部品の性能と美観に大きく影響する。

結論

選択的レーザー溶融は、複雑で高性能な金属部品の作成において比類のない自由度を提供します。複雑なステップを理解し、多様な金属粉末の選択肢を検討し、様々な要因を慎重に考慮することで、以下の力を活用することができます。 SLM 革新的な設計の可能性を解き放ち、さまざまな業界の製造業に革命を起こす。

よくあるご質問

Q:従来の製造技術と比較して、SLMの利点は何ですか?

A: SLMは、機械加工、鋳造、鍛造といった従来の方法と比較して、以下のようないくつかの利点があります:

- デザインの自由: 他の技術ではしばしば不可能な、複雑な形状や複雑な内部形状の作成が可能。

- 軽量化: 優れた強度対重量比を持つ軽量部品の製造が可能で、航空宇宙や輸送などの用途に最適。

- 廃棄物の削減: 減法的製造技術に比べて材料の無駄を最小限に抑え、資源効率を促進する。

- ラピッドプロトタイピング: 反復設計とテストのためのプロトタイプの迅速な作成を可能にし、開発プロセスを加速します。

Q:SLMの限界は何ですか?

A:SLMは驚くべき能力を発揮する一方で、以下のような制限もある:

- コストだ: 従来の製造方法と比較すると、SLMは金属粉末や特殊な装置のコストが高いため、より高価になる可能性がある。

- 表面粗さ: SLMで印刷された部品は、機械加工された部品に比べて表面仕上げが若干粗くなることがあり、追加の後処理工程が必要になる。

- サイズに制限がある: 現在のSLM機では、製造できる部品のサイズに制限があるが、これは常に進化している。

Additional FAQs on Selective Laser Melting (SLM)

1) What powder quality metrics most affect SLM part density?

- Key drivers are particle size distribution (e.g., D10–D90 within 15–53 μm for LPBF), sphericity ≥0.95, low satellite content, and oxygen content tailored to alloy (e.g., Ti-6Al-4V O ≤ 0.15 wt%). These factors improve flowability, layer uniformity, and melt pool stability.

2) How do scan strategies influence residual stress in SLM?

- Rotating hatch angles (e.g., 67° layer rotation), stripe/ island scanning, and reduced scan vector length lower thermal gradients. Combined with preheat (40–200°C alloy-dependent) and optimized contour scans, they can cut residual stress and distortion.

3) What differentiates SLM from DMLS and L-PBF?

- In industry, SLM and L-PBF are used synonymously for laser powder bed fusion. DMLS historically emphasized partial melting of certain alloys, but modern systems generally fully melt. Standards increasingly use the term laser powder bed fusion (LPBF).

4) Which alloys are considered “easy,” “moderate,” and “advanced” for SLM?

- Easier: 316L, AlSi10Mg, CoCr, Inconel 718. Moderate: Ti-6Al-4V, 17-4PH, CuCrZr. Advanced: pure copper, high-strength Al (7xxx), tool steels (H13 with cracking risk), and refractory alloys. Difficulty relates to reflectivity, thermal conductivity, and hot-cracking susceptibility.

5) What post-processing is essential for aerospace-grade SLM parts?

- Typical chain: powder removal and depowdering, support removal, stress relief, hot isostatic pressing (HIP), machining, surface finishing, and nondestructive inspection (CT). HIP often raises density to >99.9% and improves fatigue performance.

2025 Industry Trends for Selective Laser Melting (SLM)

- Multi-laser scaling: 8–12 laser platforms mainstream; build speed up 30–60% vs. 4-laser systems with coordinated scanning to reduce stitching artifacts.

- Copper and Cu alloys adoption: improved infrared-laser absorptivity via green/blue lasers and surface conditioning; higher density RF and thermal components.

- Digital material passports: end-to-end traceability from powder heat to part serial, aligned with aerospace/medical compliance and sustainability reporting.

- In-situ monitoring maturation: coaxial melt pool sensors + photodiodes tied to closed-loop parameter adjustment; growing acceptance in process qualification.

- Standards and qualification: ISO/ASTM 52920/52930 and AMS7000-series updates streamline process and material qualification for critical parts.

- Cost-down levers: powder lifecycle analytics, higher reuse ratios with oxygen/moisture monitoring, and automated depowdering for lattice-heavy builds.

2025 Snapshot Metrics for SLM Adoption (indicative industry ranges)

| Metric (2025) | 典型的な範囲 | Notes/Context |

|---|---|---|

| Multi-laser system share of new LPBF installs | 65–75% | Driven by productivity for series production |

| Average layer thickness used (μm) | 30~60歳 | Thicker layers for productivity, fine layers for precision |

| Achievable relative density (as-built, optimized) | 99.5–99.9% | Alloy and scan strategy dependent |

| HIP adoption for critical metals (%) | 70–85% | Aerospace, energy, and medical implants |

| Powder reuse cycles (monitored) | 5–12 cycles | With O2/H2O control and sieving |

| Build rate improvement vs. 2022 | +25–50% | From multi-laser and parameter sets |

| Indicative cost per cm³ (316L, series) | $0.6–$1.2 | Excludes finishing; region/vendor dependent |

Sources: ISO/ASTM 52900/52920/52930, SAE AMS7000-series; OEM datasheets (EOS, SLM Solutions, Renishaw, Nikon SLM, Trumpf); industry reports and peer-reviewed LPBF productivity/density studies (2019–2025).

Latest Research Cases

Case Study 1: High-Density Copper Heat Exchangers via Green-Laser SLM (2025)

- Background: Electronics OEM sought higher conductivity and finer lattices than gas-atomized Cu with IR lasers could achieve.

- Solution: Deployed 515 nm green laser LPBF with Cu and CuCrZr powders (15–45 μm), argon O2 < 100 ppm, optimized preheat, and contour/remelt passes.

- Results: Relative density 99.6% (up from 98.4% with IR); effective thermal conductivity +10–15%; build time -22% via multi-laser tiling; fewer lack-of-fusion defects on CT.

Case Study 2: Ti-6Al-4V Lattice Implants with Digital Passport Qualification (2024)

- Background: Medical device firm needed end-to-end traceability and consistent fatigue behavior in porous implants.

- Solution: Implemented ISO/ASTM 52920-compliant process controls, real-time melt pool monitoring, powder O2/H2O tracking, and HIP + surface electropolishing.

- Results: Batch-to-batch pore size CV reduced from 8.5% to 3.2%; high-cycle fatigue at 10e6 cycles improved 18%; regulatory submission included digital material passport linking powder lot to serial number and NDT records.

専門家の意見

- Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

- Viewpoint: “The convergence of multi-laser coordination and in-situ monitoring is making SLM viable for true serial production, not just prototypes.”

- Source: Academic talks and publications on LPBF industrialization

- Dr. Martina Zimmermann, Head of Materials, Fraunhofer IAPT

- Viewpoint: “Powder quality management—especially oxygen and humidity control—now directly correlates with fewer subsurface defects and improved fatigue after HIP.”

- Source: Fraunhofer IAPT research communications

- David F. Abbink, Senior Director AM Technology, Airbus (technology leadership roles in AM)

- Viewpoint: “Digital material passports will be essential for harmonizing qualification across platforms and sites, reducing audit friction in aerospace programs.”

- Source: Industry panels and aerospace AM forums

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52900/52920/52930 (AM terminology, process and quality requirements): https://www.iso.org

- SAE AMS7000-series (LPBF specifications): https://www.sae.org

- Powder and process data

- NIST AM-Bench datasets and measurement science resources: https://www.nist.gov/ambench

- ASTM AM CoE resources and training: https://amcoe.asminternational.org

- OEM technical libraries

- EOS, Renishaw, SLM Solutions, Trumpf application notes and parameter guides

- Monitoring and analytics

- Melt pool and layer-wise imaging tools (e.g., EOSTATE, Sigma Additive, Additive Assurance) for in-situ quality control

- Safety and EHS

- NFPA 484 (combustible metals) and NIOSH guidance for metal powder handling: https://www.nfpa.org そして https://www.cdc.gov/niosh

- Literature search

- Google Scholar queries: “Selective Laser Melting(sLM) multi-laser 2025”, “green laser LPBF copper density”, “ISO/ASTM 52920 qualification LPBF”

Last updated: 2025-10-16

Changelog: Added 5 new SLM FAQs; included 2025 trend table and adoption metrics; summarized two 2024/2025 case studies; compiled expert viewpoints; provided standards, datasets, and safety resources with links

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM LPBF standards are revised, major OEMs release new multi-laser platforms, or in-situ monitoring gains regulatory acceptance for qualification reduction

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事