レーザービーム粉末床融合法(PBF-LB)

目次

比類のない自由なデザインで、無駄を最小限に抑えながら、複雑な金属製のオブジェを何層にも重ねて作ることを想像してみてください。これが レーザービーム粉末床融合法(PBF-LB)革新的な3Dプリンティング技術により、製造現場は急速に変化している。

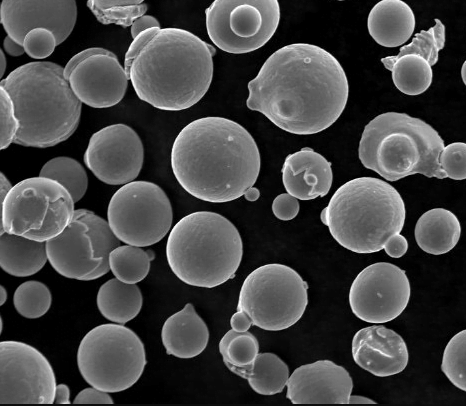

PBF-LBは、高出力のレーザービームを利用して金属粉末を選択的に溶融・融合させ、複雑な形状を機能的な部品に緻密に作り上げます。PBF-LBは高度なインクジェットプリンターのようなものですが、インクカートリッジの代わりに膨大な金属粉を使用し、デジタルデザインを具現化します。

PBF-LBにおける金属粉末の威力

PBF-LBの基本は、使用する金属粉の多様性と特性にあります。ここでは、最もポピュラーな金属粉末とそのユニークな特性についてご紹介します:

PBF-LB用金属粉末

| 金属粉末 | 説明 | プロパティ | アプリケーション |

|---|---|---|---|

| チタン合金(Ti6Al4V、Ti-6Al-7Nb) | 軽量、高強度対重量比、優れた生体適合性 | 高強度、高耐食性、高ストレス用途に最適 | 航空宇宙部品、生物医学インプラント、歯科補綴物 |

| ステンレス鋼(316L、17-4PH) | 耐食性、入手が容易、優れた機械的特性 | 強度、延性、手頃な価格のバランスを提供 | 医療機器、流体ハンドリング部品、汎用部品 |

| アルミニウム合金 (AlSi10Mg, AlSi7Mg0.3) | 軽量、良好な熱伝導性、機械加工可能 | 軽さ、強さ、後処理のしやすさを兼ね備えている。 | 自動車部品、航空宇宙部品、熱交換器 |

| インコネル625 | 高温性能、優れた耐食性 | 優れた強度と過酷な環境への耐性 | タービンブレード、ロケットエンジン部品、化学処理装置 |

| コバルトクロム(CoCrMo) | 生体適合性、耐摩耗性、高強度 | 耐摩耗性と生体適合性を必要とする用途に最適 | 人工関節、整形外科用インプラント、切削工具 |

| ニッケル超合金(インコネル718、ヘインズ242) | 卓越した高温強度、耐酸化性 | 過酷な環境にも耐える比類なき強度と耐熱性 | ガスタービン部品、ジェットエンジン部品、熱交換器 |

| 銅 | 高い電気伝導性、良好な熱伝導性 | 効率的な熱伝達と電気伝導性を必要とする用途に最適 | ヒートシンク、電気コネクタ、電磁部品 |

| 工具鋼(H13、AISI M2) | 高硬度、耐摩耗性、良好な熱処理応答性 | 優れた耐摩耗性を備えた耐久性のある工具や部品の製造に最適 | 切削工具、金型、摩耗パッド |

| 貴金属(金、銀、プラチナ) | 導電性や生体適合性など、高価でユニークな特性 | 貴重な宝飾品、電子部品、生物医学的用途に使用される | 宝飾品、電気接点、生物医学インプラント |

| 耐火物金属(タンタル、タングステン) | 超高融点、優れた耐摩耗性 | 極端な耐熱性と耐摩耗性を必要とする用途に最適 | るつぼライナー、炉部品、ロケットエンジン部品 |

この表は、PBF-LBで使用可能な金属粉末の広範なライブラリーの単なるスナップショットです。各粉末にはそれぞれ異なる利点があり、最終的な部品の性能を最適化するためには、材料の選択が非常に重要になります。

の応用 レーザービーム粉末床融合法(PBF-LB)

PBF-LBは、複雑な形状を高精度で作ることができるため、様々な産業で多くの応用が期待されている。

PBF-LBの応用

| 産業 | アプリケーション | メリット |

|---|---|---|

| 航空宇宙 | 軽量航空機部品、ロケットエンジン部品、燃料ノズル | 軽量化、性能向上、設計の自由度 |

| 自動車 | カスタムエンジン部品、軽量シャシー部品、熱交換器 | 高い強度対重量比、迅速な試作、リードタイムの短縮 |

| メディカル | 生体適合性インプラント、カスタム補綴物、手術器具 | 患者転帰の改善、個別化医療機器、複雑な形状 |

| 消費財 | 宝飾品、眼鏡フレーム、高級スポーツ用品 | 設計の自由度、軽量コンポーネント、カスタマイズ・オプション |

| 工具 | 複雑な金型、カスタマイズされた切削工具、耐摩耗部品 | リードタイムの短縮、工具性能の向上、複雑形状 |

PBF-LBにも限界がないわけではない。PBF-LBは、従来の製造方法と比較すると高価である。

PBF-LBの利点と限界

PBF-LBは、製造業に革命をもたらした魅力的な利点の数々を誇っている。これらの利点を掘り下げてみよう:

- デザインの自由: 従来の減法的製造技術(フライス加工や機械加工を想定)とは異なり、PBF-LBは複雑な形状を得意とします。内部チャンネルや複雑な格子など、これまで想像もできなかった形状が容易に実現できるため、エンジニアや製品開発者にとって新たな設計の可能性が開けます。

- 高精度で正確: レーザービームの入念なアプローチにより、最終部品の卓越した細部と寸法精度が保証される。これは、医療用インプラントや航空宇宙部品など、厳しい公差が要求される用途で特に価値があります。

- 軽量化: PBF-LBは、金属粉末を選択的に溶融することで、内部格子と最適化された構造を持つ部品の製造を可能にする。これは大幅な軽量化につながり、航空宇宙や自動車のように1グラム単位が燃費や性能に大きく影響する産業では極めて重要な要素である。

- 材料効率: PBF-LBはパウダーベッドアプローチを採用しており、スクラップを大量に発生させる従来の方法と比較して、材料の無駄を最小限に抑えることができる。これはコスト削減だけでなく、持続可能な製造方法にも合致している。

- ラピッドプロトタイピング: デジタルモデルから複雑なパーツを直接製作できるため、プロトタイピングプロセスが効率化されます。これにより、設計の繰り返しが迅速になり、新製品の市場投入までの時間が短縮されます。

- カスタマイズ: PBF-LBはカスタマイズされた部品やコンポーネントの製造を得意としています。これにより、個別化された医療機器、オーダーメイドの消費者製品、オンデマンド製造ソリューションへの扉が開かれます。

しかし、PBF-LBには考慮すべき限界もある:

レーザービーム粉末床融合法(PBF-LB)の限界

- コストだ: PBF-LBシステムと金属粉末は、従来の製造方法に比べて高価な場合があります。予算が限られている中小企業やアプリケーションにとっては、この先行投資が障壁となるかもしれない。

- ビルド・ボリューム: 現在のPBF-LBシステムは通常、製造量が限られており、製造できる部品のサイズが制限されている。これは、より大きな部品を必要とする特定のアプリケーションにとっては制約となり得る。

- 表面粗さ: PBF-LBのレイヤーごとの性質により、最終部品の表面仕上げはわずかに粗くなる可能性があります。より滑らかな表面を得るためには、機械加工や研磨のような後処理技術が必要になるかもしれない。

- 残留応力: PBF-LB中の金属粉末の急速な溶融と凝固は、部品内に残留応力をもたらす可能性がある。これは、潜在的な反りや割れを防ぐために、設計段階で考慮する必要があります。

- 材料の入手可能性: PBF-LB用の金属粉末のライブラリーは常に拡大しているが、特殊な材料の中には容易に入手できないものや、より高いコストを必要とするものもある。

これらの制限を理解することで、PBF-LBが特定の用途に適しているかどうかを評価する際、より多くの情報に基づいた意思決定プロセスが可能になる。

PBF-LBパラメータ

PBF-LBは、最終的な部品の特性に影響を与える数多くのパラメータを持つ複雑なプロセスです。ここでは、考慮すべき主要な仕様について説明します:

PBF-LB仕様

| パラメータ | 説明 | インパクト |

|---|---|---|

| レーザー出力とスキャン速度 | これらのパラメータは、パウダーベッドに供給されるエネルギー量と、レーザービームが材料を溶かす速度を決定する。 | レーザー出力が高く、スキャン速度が遅いと、溶融深度が深くなり、残留応力が高くなる可能性がある。逆に、出力が低く、スキャン速度が速いと、溶融深度は浅くなるが、不完全な融合につながる可能性がある。 |

| レイヤーの厚さ | これは、造形工程で堆積される粉末の各層の厚さを指す。 | レイヤーを薄くすると、ディテールが細かくなり、表面仕上げが滑らかになるが、造形時間が長くなる。逆に、レイヤーを厚くすると、パーツの造形は速くなりますが、解像度が低下したり、階段状のエフェクトが発生したりする可能性があります。 |

| ハッチの間隔 | これは、各レイヤー内のレーザースキャンライン間の距離を定義する。 | ハッチ間隔を小さくすると、部品の密度と強度が向上するが、より多くのレーザーエネルギーと造形時間が必要になる。ハッチ間隔を大きくすると、部品の造形は速くなりますが、材料内にポロシティ(エアポケット)が発生する可能性があります。 |

| サポート体制 | これらの一時的な構造は、オーバーハングをサポートし、造形中にパーツがゆがむのを防ぐために、スライスソフトウェアによって生成されます。 | うまく設計された支持構造は部品の品質を保証するが、印刷後に慎重に取り外す必要があり、時間のかかるプロセスになりかねない。 |

これらのパラメータを最適化するには、望ましい部品特性、材料選択、全体的なプロセス効率を慎重に検討する必要があります。PBF-LBの実践者は、品質、スピード、コストの最適なバランスを達成するために、高度なソフトウェアツールやシミュレーション技術を活用することが多い。

PBF-LBの展望:サプライヤーと価格

PBF-LB市場には、様々な能力と価格帯のシステムを提供する多様なサプライヤーが存在する。ここでは、著名なプレーヤーのいくつかを垣間見ることができる:

PBF-LB市場には、様々な能力と価格帯のシステムを提供する多様なサプライヤーが存在する。ここでは、著名なプレーヤーのいくつかを垣間見ることができる:

- EOS社 ドイツの多国籍企業で、航空宇宙、医療、自動車などさまざまな産業向けの高性能PBF-LBシステムで知られる。同社が提供する製品は、さまざまな製造量と機能を網羅している。

- SLM Solutions GmbH: PBF-LB分野におけるドイツのもうひとつのリーダーであるSLMソリューションズは、その精度と信頼性で知られる金属積層造形システムに注力している。高性能タービンから繊細な医療用インプラントまで、幅広い用途に対応している。

- レニショー・ピーエルシー レニショーは英国のエンジニアリング・テクノロジー企業で、レーザーと電子ビームによる溶融技術を含む PBF-LB システムの包括的な製品ラインを提供しています。レニショーは、ユーザーフレンドリーなシステムと強力なカスタマーサポートで知られています。

- GEアディティブ: 産業界の巨人、ゼネラル・エレクトリック社の子会社であるGEアディティブ社は、専門知識とリソースを結集し、航空宇宙や発電セクターの要求の厳しい用途向けに先進的なPBF-LBシステムを開発している。

- ExOne GmbH: このドイツ系アメリカ企業は、PBF-LBを補完するものと考えられるユニークなバインダージェッティング積層造形技術を提供している。厳密にはレーザーベースの粉末床溶融システムではないが、バインダージェッティングは金属、セラミックス、複合材料を含む幅広い材料の加工に優れている。

PBF-LBにおける価格設定の考察

PBF-LBシステムのコストは、以下のようないくつかの要因によって大きく異なる:

- ビルド・ボリューム: 一般的に、製造量が多いシステムは価格も高くなる。

- レーザー出力: より高出力のレーザーを搭載したマシンは、より高価になる傾向がある。

- マシンの特徴 自動粉体ハンドリングやin-situモニタリングシステムなどの追加機能は、全体的なコストを増加させる可能性がある。

- ブランドと評判 定評のある大手メーカーは、市場の新参者に比べて割高な価格をつけるかもしれない。

システムの初期コストは相当なものになる可能性があるが、設計の自由度、材料効率、迅速な試作など、PBF-LBの長期的な利点は、大幅な節約と製品開発サイクルの改善につながる。

よくあるご質問

以下は、よくある質問(FAQ)です。 レーザービーム粉末床融合法(PBF-LB) この革新的な技術にさらに光を当てるために:

レーザービーム粉末床融合法(PBF-LB)に関するFAQ

| 質問 | 答え |

|---|---|

| PBF-LBと他の3Dプリンティング技術との違いは何ですか? | PBF-LBはアディティブ・マニュファクチャリングの傘下にあるが、レーザービームを利用して金属粉末を選択的に溶融・融合させる。対照的に、他の3Dプリンティング技術は、プラスチックや樹脂のような異なる材料を採用し、押し出しやインクジェット印刷のような様々な技術を利用する。 |

| PBF-LBは家庭での使用に適していますか? | 現在、PBF-LBシステムは、その高コストと複雑さのため、主に産業環境で使用されている。しかし、技術の進歩により、将来的にはホビーユーザーや中小企業向けに、より手頃で使いやすいPBF-LBシステムが開発されるかもしれない。 |

| PBF-LBで印刷できる最も強い素材は何ですか? | PBF-LBは、チタン合金、インコネル超合金、工具鋼を含む幅広い高強度金属に適合します。特定の材料の適合性は、最終部品の望ましい特性によって決まります。 |

| PBF-LBと従来の製造方法との表面仕上げの比較は? | PBF-LB部品は、レイヤー・バイ・レイヤーの性質上、表面仕上げが若干粗くなる可能性があります。しかし、機械加工や研磨のような後処理技術により、従来の製造部品に匹敵する滑らかな表面を達成することができる。 |

| PBF-LB技術の未来は? | PBF-LBは、マルチレーザーシステム、スキャン速度の高速化、材料互換性の拡大など、進化を続けています。PBF-LBは、複雑で高性能な部品を、これまでにない自由な設計で製作することができる技術として、さまざまな産業でますます重要な役割を果たすことが期待されています。 |

Additional FAQs about Laser Beam Powder Bed Fusion (PBF-LB)

1) What build atmosphere and oxygen levels are recommended for PBF-LB of reactive alloys?

- For Ti and Al alloys, use high-purity argon with O2 ≤ 100 ppm (often ≤ 50 ppm). For Ni- and steel-based powders, ≤ 300 ppm is common. Low O2 minimizes oxide inclusions and improves fatigue life.

2) How do layer thickness and hatch spacing affect density and productivity?

- Thicker layers (50–120 µm) and larger hatch spacing boost throughput but increase porosity risk and surface roughness. Thin layers (20–40 µm) with tighter hatches yield >99.9% density and fine detail at the expense of time.

3) When is preheating the build plate beneficial?

- For crack-sensitive alloys (e.g., high-strength steels, Ni superalloys, tool steels), 100–400°C preheat reduces thermal gradients and residual stress, improving density and reducing cracking/warping.

4) What post-processing chain is typical for aerospace-grade parts?

- Heat treatment (e.g., stress relief or solution + age), hot isostatic pressing (HIP) for critical fatigue components, machining of datum surfaces, surface finishing/shot peening, and non-destructive evaluation (CT, dye penetrant, UT).

5) How should unused powder be managed and reused?

- Implement closed-loop sieving, PSD checks, magnetic separation, and O/N/H monitoring per ISO/ASTM 52907. Many facilities cap reuse blends at 20–50% depending on alloy and property requirements.

2025 Industry Trends: Laser Beam Powder Bed Fusion (PBF-LB)

- Multi-laser scaling: 8–16 laser systems with advanced calibration reduce build times 25–45% on production parts.

- Elevated preheats and scan strategies: Wider adoption for Ni and tool steels to cut residual stress and scrap.

- Quality by monitoring: In-situ melt pool/thermal emissions linked to automated recoater health checks; ML tools flag porosity formation in real time.

- Copper and Cu alloys surge: Improved IR lasers and process windows expand high-conductivity applications (heat exchangers, inductors).

- Sustainability: Powder genealogy tracking, higher reuse fractions, and inert gas recirculation reduce operating cost and footprint.

Table: Indicative 2025 performance and cost benchmarks for PBF-LB

| メートル | 2023 Typical | 2025 Typical | 備考 |

|---|---|---|---|

| System lasers (production) | 2-4 | 8–16 | Coordinated calibration cuts stitch defects |

| Layer thickness (Ti6Al4V, µm) | 30~60歳 | 40–80 | Higher throughput with tuned scans |

| As-built density (Ti/Ni alloys, %) | 99.6–99.9 | 99.7–99.95 | In-situ monitoring reduces defects |

| Post-HIP density (critical parts, %) | 99.9–99.99 | 99.95–≈100 | Narrower fatigue scatter |

| Surface roughness Ra (vertical, µm) | 10-20 | 7–15 | Strategy + shot/chem finish |

| Cost/part reduction vs 2023 | - | 10–25% | Multi-laser + reuse + automation |

| Powder reuse fraction (%) | 20-40 | 30~60歳 | With O/N/H, PSD controls |

Selected standards and references:

- ISO/ASTM 52907 (metal powders), ISO/ASTM 52908 (post-processing), ISO/ASTM 52910 (DfAM)

- AMS 7000-series (AM Ti/Ni specs), ASTM F3301/F3303 (process/material guidance)

- NIST AM-Bench datasets and AM CoE publications (2024–2025)

Latest Research Cases

Case Study 1: Multi-Laser PBF-LB of Nickel Superalloy Brackets with Elevated Preheat (2025)

Background: An aero OEM sought to cut lead times for non-rotating hot-section brackets in Inconel 718 while maintaining fatigue performance.

Solution: 8-laser platform; 60–80 µm layers; 200–300°C plate preheat; optimized stripe/contour scans; HIP at 1180°C/120 MPa/3 h; double-age. In-situ monitoring correlated to CT acceptance criteria.

Results: Build time −31%; as-built density 99.85%, post-HIP 99.98%; HCF limit at 10^7 cycles +10% vs 2023 baseline; scrap rate −40%; per-part cost −18% at 1,200 pcs/year.

Case Study 2: High-Conductivity Copper Heat Exchangers with IR-Laser PBF-LB (2024)

Background: A power electronics firm needed compact heat exchangers with superior thermal performance.

Solution: Pure Cu powder (O=0.03–0.05 wt%); 1 µm IR laser source; 50–70 µm layers; internal lattice optimization; chemical polishing + minimal machining.

Results: Relative density 99.6%; bulk conductivity 360–380 W/m·K; pressure drop −20% vs brazed assembly; thermal resistance −15%; production ramp with 45% powder reuse blend validated.

専門家の意見

- Dr. Brent Stucker, AM Executive and Standards Contributor

Viewpoint: “Multi-laser coordination and verified in-situ data are now enabling production-grade economics for PBF-LB without sacrificing certification paths.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Viewpoint: “Preheat strategies and scan optimization for crack-sensitive alloys have matured—residual stress is no longer the showstopper it once was.” - Dr. Laura Cotterell, AM Materials Lead, Aerospace OEM

Viewpoint: “Powder genealogy, controlled reuse, and HIP standardization are the trifecta for consistent fatigue properties across PBF-LB fleets.”

Practical Tools and Resources

- ISO/ASTM AM standards library – https://www.astm.org/ そして https://www.iso.org/

- AMS 7000-series specifications for AM metals – https://www.sae.org/

- NIST AM-Bench and data repositories – https://www.nist.gov/ambench

- ASTM AM CoE Learning Hub (guides, webinars) – https://amcoe.astm.org/

- GE Additive, EOS, SLM Solutions technical notes – https://www.ge.com/additive/ | https://www.eos.info/ | https://www.slm-solutions.com/

- Open-source porosity/CT analysis (pyVista, ITK) – https://github.com/pyvista/pyvista | https://itk.org/

- Health and safety for metal powders (MPIF, NFPA 484) – https://www.mpif.org/ | https://www.nfpa.org/

SEO tip: Include keyword variants such as “Laser Beam Powder Bed Fusion (PBF-LB) parameters,” “multi-laser PBF-LB productivity,” and “PBF-LB HIP fatigue performance” in subheadings and internal links to strengthen topical relevance.

Last updated: 2025-10-14

Changelog: Added 5 targeted FAQs; introduced 2025 performance/cost benchmarks with table; provided two industry case studies; included expert viewpoints; curated practical resources; appended SEO keyword guidance

Next review date & triggers: 2026-04-15 or earlier if ISO/ASTM/AMS standards update, major OEMs release new allowables/monitoring data, or multi-laser calibration advances materially change productivity benchmarks

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事