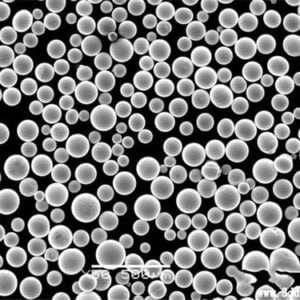

3Dプリンティングと積層造形用金属粉末

最先端の3Dプリンティング金属粉末ソリューションをご覧ください!お客様の様々な3Dプリンティングのニーズにお応えするために、業界をリードする金属粉末を提供しています。

数十年にわたる専門知識を結集。

会社概要

優れたサービスを提供する企業

Metal3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーである。同社は、産業用途向けの金属粉末の3Dプリントに特化している。

オーガナイズド&サーティフィケート

Metal3DPでは、アディティブ・マニュファクチャリングの分野で卓越した技術を提供するために、組織と認証を基盤としています。

組織による精度

当社の構造化されたアプローチにより、積層造形の各工程で綿密な管理が保証され、設計から製造までトップクラスの品質が実現します。

ISO9001認証取得

ISO9001の認証取得により、私たちは優れた品質管理へのコミットメントを証明し、顧客満足と継続的な改善をお約束します。

サービス

最高の製造業

高度な3Dプリンティングソリューション

SLS、SLM、SEBM技術を用いた最先端のソリューション。

カスタムメタルパウダー

特定のプロジェクトのニーズに合わせた資料

アプリケーション開発

プロトタイピングから生産まで包括的にサポート。

デジタル製造パートナー

デジタル変革を通じて組織を導く。

製品紹介

3Dプリンティングと積層造形用金属粉末

エクセレント

私たちの技術と職人技

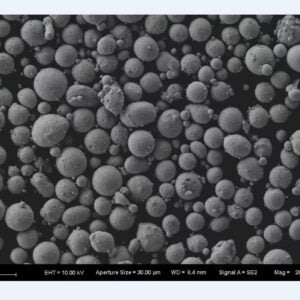

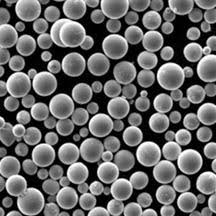

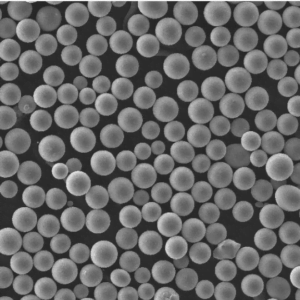

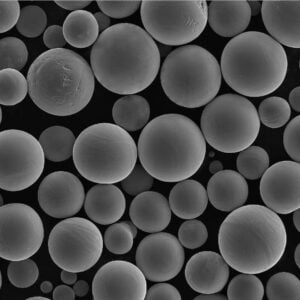

私たちは、レーザーやプラズマ技術などの技術を用いて、均一なサイズと優れた表面品質を持つ高品質の3dプリンティング用金属粉末を製造するために、最先端の技術を活用しています。

テクノロジー 01.

先端金属粉

お客様の様々な3Dプリンティングのニーズにお応えするため、業界をリードする金属粉末を提供しています。航空宇宙、医療、自動車、工業製造のいずれにおいても、弊社は適切な金属材料を取り揃えています。

テクノロジー 02.

様々な生産工程

高品質の3Dプリンティング用金属粉末のトップメーカーとして、当社はプラズマ回転電極プロセスやプラズマアトマイズなどの高度な製造プロセスを活用しています。

テクノロジー 03.

カスタマイズ・パウダー

私たちは、お客様のニーズに応じて様々な種類の特殊な3dプリント金属粉末をカスタマイズすることができ、材料から完成品に至るまで、すべてがお客様の要件を満たし、技術的リーダーシップを確保することを保証します。

テクノロジー 04.

専門家による技術サポート

最先端の生産設備に加え、当社はカスタマイズされた3Dプリンティングソリューションを提供するための比類のない技術サポートも提供しています。当社の業界専門家チームは、各顧客固有の要件や課題を理解するための専門的なコンサルティングを提供しています。

テクノロジー 05.

材料工学の専門知識

当社の材料専門家は、TiNi、TiTa、TiAl、TiNbZr、CoCrMo、ステンレス鋼超合金、その他の3dプリンティング用金属粉末など、業界の厳しい性能基準を満たすように設計された革新的な合金の開発に尽力しています。

15,000 ㎡

専門工場エリア

私たちの工場は、十分な生産スペースと設備のサポートを持っています。

15

生産ライン

私たちは、経験豊富な専門家によって運営されている多くの生産ラインを持っています。

100,000

製品容量

近代的な設備と技術により、大量注文のニーズにも対応できる。

600 +

信頼できる顧客

私たちは多くのグローバル・ブランドと仕事をしており、信頼と高い評価を得ています。

なぜ私たちなのか

すべてのプリントに精度を。

すべての穀物に品質を。

上級テクニックの習得

SLS、SLM、SEBM技術における比類のない専門知識により、Metal3DPはすべての印刷において精度と品質を保証します。

最新設備

業界をリードする当社のプリンター能力は、複雑なデザイン、大量生産、卓越した信頼性を可能にし、幅広い用途に対応します。

高品質素材

私たちは、レーザーおよび電子ビーム粉末床溶融の両方に最適化された金属粉末のプレミアムレンジを提供し、優れた機械的性能を持つ緻密で最高品質の金属部品を保証します。

顧客中心アプローチ

私たちの協力的なアプローチは、クライアントと密接に協力し、ニーズを理解し、結果をもたらすオーダーメイドのソリューションを提供することを保証します。

革新の核心

Metal3DPは、常に技術と研究の先端を行くことで、積層造形の限界を押し広げ、最新の進歩をお客様に提供することをお約束します。

エンド・ツー・エンド・サポート

最初のご相談から販売後のサポートまで、Metal3DP の専門チームが包括的なサポートを提供します。

素晴らしい機能

ハイライト

Met3DPはプロのR&Dと管理チームを持っており、厳密にCE、ISO9000の国際テスト標準に従ってください。

3Dプリンティングと積層造形用の金属粉末に特化

私たちは、高品質の製品を迅速にお届けすることが、長期的な協力関係を築く鍵であると確信しています。お客様のご満足が、金属積層造形の世界における当社の継続的な進歩の原動力です。

Met3DPをお選びください。品質保証とグローバルなアクセシビリティが、お客様の信頼を獲得し、私たちの前進を後押しします。Met3DPのソリューションへの信頼が、私たちの究極の目標です。

- 工場直送

- 世界のサービス

- 豊富な業界経験

- アドバンス・マネジメント方式

- 優れたサービス

- 卓越した品質

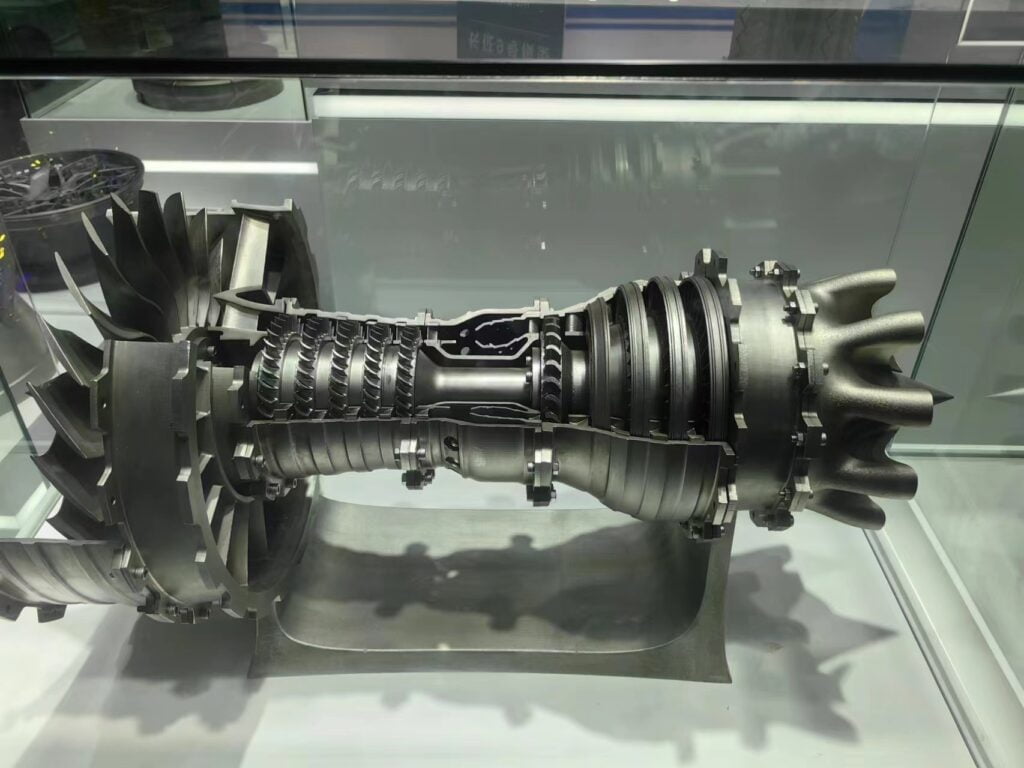

可能性を解き放つ

Metal3DPの多様な産業アプリケーションをご覧ください

Metal3DPは、金属粉末にとどまらず、イノベーションを通じて産業を変革します。

3Dプリンティングと積層造形用金属粉末