インコネル718パウダー価格、仕様

目次

インコネル718は、700℃までの高温で優れた強度と耐食性を示す高性能のニッケル・クロム基超合金です。このガイドでは インコネル718粉末 その特徴、用途、製造工程、仕様、価格、長所と短所、よくある質問などを取り上げています。

インコネル718パウダーの概要

インコネル718粉末は、ニッケル、クロム、ニオブ、モリブデン、チタン、アルミニウムを主な合金元素として含んでいます。主な特性

- 700℃までの温度で高い降伏強さ、引張強さ、クリープ破断強さ

- 優れた耐疲労性と耐食性

- 時効硬化性微細構造

- 優れた極低温特性

- インコネル625より高い強度

インコネル718粉末は、ガスタービン・ディスク、ロケット・モーター・ケーシング、シリンダー、ポンプ、バルブなど、高温性能を必要とする航空宇宙部品に使用される。

インコネル718パウダーの用途

インコネル718パウダーは、あらゆる産業分野の要求の厳しい用途で使用されています:

| 産業 | アプリケーション |

|---|---|

| 航空宇宙 | エンジン部品、ロケットモーター、アクチュエーター、ホバークラフト部品 |

| 石油・ガス | 坑口設備、ダウンホールツール、バルブ、ポンプ |

| 原子力 | 原子炉容器、移送チューブアセンブリ |

| 自動車 | ターボチャージャー・ローター、バルブ、エキゾースト・マニホールド |

| ケミカル | 熱交換器、圧力容器、プロセス配管 |

インコネル718が提供するメリット

- 効率向上のための高温強度

- 過酷な環境下での耐食性

- 回転部品の優れた疲労特性

- 253℃までの優れた極低温特性

- 700℃までの耐酸化性

インコネル718パウダーの製造工程

インコネル718粉末は、以下のようなプロセスで製造することができる:

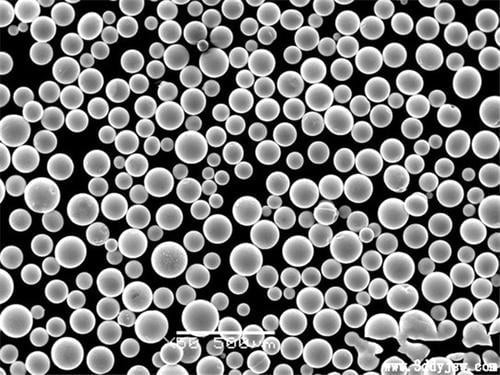

- ガス噴霧 - 最も一般的な方法で、溶融合金を窒素/アルゴンガス噴射によって微細な液滴に分解し、粉末粒子に凝固させる。AM用途に好まれる球状粉末を提供する。

- 回転電極プロセス - 合金の電極を不活性ガス雰囲気中で高速回転させ、電気アークで溶かして微細な液滴を発生させ、固化させて粉末にする。

- プラズマ回転電極プロセス - アーク溶解は、電気アークの代わりにイオン化したプラズマジェットを用いて行われる。AMに理想的な球状の粉末が得られる。

- 真空誘導溶解 - 合金は真空下で誘導溶融され、溶融物はガスまたは水の噴霧化プロセスで粉末にされる。

ガスアトマイズとPREP法は、粒度分布、モルフォロジー、酸化物レベル、微細構造などの粉末特性を綿密に制御することができる。

インコネル718パウダーの仕様

インコネル718粉末は以下の仕様で入手可能である:

| パラメータ | 仕様 |

|---|---|

| 合金化学 | 50-55% Ni, 17-21% Cr, 4.75-5.5% Nb+Ta, 2.8-3.3% Mo |

| 粒子径 | 10~150ミクロン |

| 粒子形状 | 球形、不規則 |

| サイズ分布 | 用途に応じてカスタマイズ可能 |

| 純度 | 最大99.9% |

| 酸素レベル | <300ppm未満 |

| 見かけ密度 | 2 - 4.5 g/cc |

| 流量 | 最大25秒/50g |

組成、粒子特性、純度レベル、密度、流動特性などの要件に応じて仕様をカスタマイズすることができる。

インコネル718パウダーのサプライヤーと価格

インコネル718粉末の主なサプライヤーと価格には、以下のようなものがある:

| サプライヤー | 所在地 | 価格帯 |

|---|---|---|

| サンドビック | ドイツ | 1kgあたり$90~$220 |

| プラクセア | アメリカ | $100〜$250/kg |

| エーピーアンドシー | カナダ | 1kgあたり$110~$200 |

| メット3DP | 中国 | 1kgあたり$70~$150 |

| テクナ | カナダ | $140〜$280/kg |

料金は以下の通り:

- 純度レベル

- 粒子径と分布

- 真球度と流動性

- 使用される製造方法

- 注文数量

- 追加分析または治療

球状や粒度分布が制御されたパウダーの方が価格は高い。

インコネル718パウダーの長所と短所

| 長所 | 短所 |

|---|---|

| 高温での高い強度 | 鋼やチタン合金に比べて高価 |

| 優れた耐食性 | 銅合金よりも低い熱伝導率 |

| 優れた疲労強度と極低温靭性 | 機械加工と研削に挑戦 |

| 時効硬化能力 | ひずみひび割れ |

| 700℃までの耐酸化性 | 最適な特性を得るためには熱処理が必要 |

| 非磁性 | 大型セクションの利用には限りがあります。 |

コストは高いが、重要な用途に最適。熱伝導率の低さ、機械加工性の問題、成形時の割れやすさなどの欠点がある。

よくあるご質問

Q: インコネル718合金の代表的な組成範囲は?

A:典型的な組成は、50~55%のNi、17~21%のCr、4.75~5.5%のNb、2.8~3.3%のMo、0.65~1%のTi、0.2~0.8%のAl、およびCo、Cu、Mn、Si、P、Sなどの微量元素である。

Q: AM用インコネル718粉末の推奨粒度は?

A: 粉末溶融AMでは、一般的に15~45ミクロンの粒径のインコネル718パウダーが使用されます。100ミクロン以下の微粉末は密度と特性を向上させます。

Q: インコネル718粉末の価格には何が影響しますか?

A: 価格設定は、純度レベル、粒径範囲や真球度などの粒子特性、製造方法、注文量、追加分析や処理、サプライヤーの利益率に影響されます。

Q: インコネル718合金中のニオブの役割は何ですか?

A: ニオブはインコネル718の主要強化元素です。高温強度と耐食性のために金属間化合物ガンマ・ダブルプライムとガンマ・プライムを析出させます。

Q: インコネル718合金の代表的な用途は何ですか?

A: インコネル718は、高温での強度が高く、耐食性に優れているため、航空機エンジン、ロケット、ポンプ、原子炉、極低温タンクなどに広く使用されています。

Q: 高温用途でインコネル718に代わるものは何ですか?

A: 310や330のようなステンレス鋼、鉄-ニッケル合金、コバルト合金MP159やFSX-414、チタン合金Ti-6242やIMI 834などが代替となる。しかし、インコネル718が優れていることに変わりはありません。

Q: インコネル718とインコネル625の特性比較は?

A: インコネル718は、インコネル625に比べて引張強さとクリープ破断強さは高いが、耐酸化性と耐食性は低い。インコネル625は溶接や加工が容易です。

Q: インコネル718合金の最新の開発状況を教えてください。

A: Allvac 718Plusのような新種は、組成の改良によってより高い強度を提供します。粉末冶金と積層造形による加工方法と特性を改善する研究が進行中です。

Q: インコネル718が3Dプリンティング用途に適している理由は何ですか?

A: インコネル718の微粉末は粒子径が制御されているため、鋳造合金部品と比較して高密度で優れた機械的特性を持つ複雑な形状の印刷が可能です。

結論

インコネル718ニッケル基超合金粉末は、高温強度、耐食性、疲労特性、極低温靭性の優れた組み合わせを提供し、性能要件が最も重要な用途に適しています。このガイドでは、インコネル718粉末の特性、製造方法、価格、長所と短所、FAQをまとめ、エンジニア、設計者、技術チームがこの先端材料を採用する際のサポートとします。ユニークな特性を持つインコネル718粉末は、航空宇宙、ガスタービン、化学、原子力の各分野で今後も高い需要が見込まれています。

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| メートル | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15~53歳 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8~12歳 | 10-15 | With SPC and top-ups |

References:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

専門家の意見

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- プロセス制御と適格性評価

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

シェアする

MET3DP Technology Co., LTDは、中国青島に本社を置く積層造形ソリューションのリーディングプロバイダーです。弊社は3Dプリンティング装置と工業用途の高性能金属粉末を専門としています。

関連記事