2024年の3Dプリンティングに最適なIN939パウダー

IN939粉末はニッケル基超合金で、卓越した機械的特性と高い耐食性・耐酸化性を示します。主成分はニッケル、クロム、コバルト、モリブデン、タンタルです。この組成により、IN939パウダーは卓越した強度、耐熱性、高温下での安定性を実現しています。

低いMOQ

さまざまなニーズに対応するため、最低注文数量を少なくしています。

OEM & ODM

顧客独自のニーズに応えるため、カスタマイズされた製品とデザインサービスを提供する。

十分な在庫

迅速な注文処理と、信頼できる効率的なサービスの提供。

顧客満足度

顧客満足を核とした高品質の製品を提供する。

この商品を共有する

目次

3D プリンティング用 IN939 パウダーの概要

IN939 は、高温で優れた機械的特性を必要とする重要なコンポーネントの積層造形用に設計された高性能ニッケルベース超合金粉末です。この記事では、航空宇宙、自動車、エネルギー、産業分野にわたる 3D プリント用途向けの IN939 パウダーに関する包括的なガイドを提供します。

取り上げる主な側面には、IN939 の構成、特性、印刷パラメータ、アプリケーション、仕様、サプライヤー、取り扱い、検査、代替品との比較、利点と制限、およびよくある質問が含まれます。定量的なデータは参照しやすい表で表示されます。

IN939パウダーの組成

IN939 は複雑な析出硬化型合金組成を備えています。

| エレメント | 重量 % | 目的 |

|---|---|---|

| ニッケル | バランス | 主行列要素 |

| クロム | 15 – 18 | 耐酸化性 |

| アルミニウム | 3.8 – 4.8 | 析出硬化 |

| チタン | 0.9 – 1.4 | 析出硬化 |

| コバルト | 12 – 15 | 固溶体強化 |

| タンタル | 3.8 – 4.8 | カーバイドフォーマー |

| カーボン | 0.05 – 0.15 | カーバイドフォーマー |

| ボロン | 0.006 – 0.012 | 粒界強化剤 |

特性を高めるために、微量のジルコニウム、マグネシウム、硫黄も添加されています。

IN939パウダーの特性

IN939 は、次のような優れた特性の組み合わせを備えています。

| プロパティ | 説明 |

|---|---|

| 高強度 | 1050℃までの優れた引張強度とクリープ破断強度 |

| 熱安定性 | 1000℃まで強度を維持 |

| 耐クリープ性 | 高温での高い応力破断寿命 |

| 耐酸化性 | 保護的なCr2O3酸化スケールを形成する。 |

| 耐熱疲労性 | 熱サイクルでも割れにくい |

| 位相安定性 | 長時間の暴露後も安定した微細構造 |

| 耐食性 | 高温腐食、酸化、硫化に対する耐性 |

この特性により、極度の熱的および機械的負荷下での使用が可能になります。

IN939 パウダーの 3D プリント パラメータ

IN939 の一般的な AM 処理パラメータは次のとおりです。

| パラメータ | 代表値 | 目的 |

|---|---|---|

| 層厚 | 20-50 μm | 解像度とビルド速度 |

| レーザー出力 | 250~500W | 蒸発することなく十分に溶ける |

| スキャン速度 | 800~1200mm/秒 | 密度と生産率の関係 |

| ハッチの間隔 | 100-200 μm | 機械的特性 |

| サポート体制 | 最小限 | 簡単な取り外し |

| 熱間静水圧プレス | 1160℃、100MPa、3h | 空隙をなくす |

パラメータは、密度、微細構造、造形速度、後処理要件などの属性に合わせて最適化されます。

3D プリントされた IN939 部品のアプリケーション

積層造形された IN939 コンポーネントは、次のような重要な用途に役立ちます。

| 産業 | コンポーネント |

|---|---|

| 航空宇宙 | タービンブレード、ベーン、燃焼器 |

| 発電 | 高温ガス経路部品、熱交換器 |

| 自動車 | ターボチャージャーホイール、バルブ |

| 化学処理 | ポンプ、バルブ、反応容器 |

従来の加工による IN939 に比べて、複雑な形状やリードタイムの短縮などの利点があります。

3Dプリンティング用IN939パウダーの仕様

AM 用 IN939 パウダーは、次の厳密な仕様を満たす必要があります。

| パラメータ | 仕様 |

|---|---|

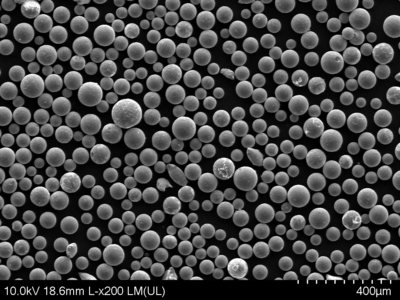

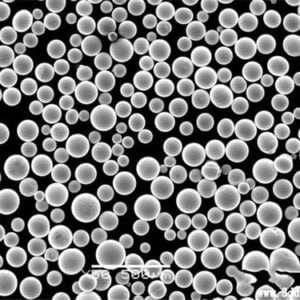

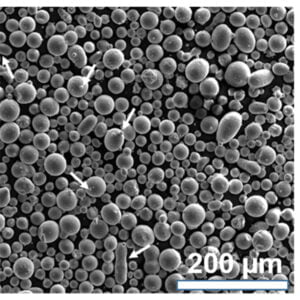

| 粒子径 | 15-45 μm(代表値 |

| 粒子形状 | 球状の形態 |

| 見かけ密度 | > 4 g/cc |

| タップ密度 | > 6 g/cc |

| ホール流量 | > 50gで23秒 |

| 純度 | >99.9% |

| 酸素含有量 | <100 ppm |

より厳しい公差、カスタムサイズ分布、制御された不純物レベルが利用可能です。

IN939 パウダーのサプライヤー

IN939 パウダーの信頼できるサプライヤーは次のとおりです。

| サプライヤー | 所在地 |

|---|---|

| メット3DP | 中国 |

| カーペンター添加剤 | アメリカ |

| プラクセア | アメリカ |

| エーピーアンドシー | カナダ |

| エラスティール | スウェーデン |

| アメテック | アメリカ |

IN939 パウダーの価格は、品質と注文量に応じて $110/kg から $220/kg 以上の範囲です。

IN939 パウダーの取り扱いと保管

IN939 は反応性粉末であるため、慎重な取り扱いが必要です。

- 密封した容器は涼しい不活性雰囲気で保管してください

- 湿気、酸素、酸との接触を防ぐ

- 適切に接地された機器を使用してください

- 爆発リスクを最小限に抑えるため、粉塵の堆積を避ける

- 局所排気装置を推奨

- 取り扱い中は適切な PPE を着用してください

適切な技術と管理により、IN939 粉末の酸化や汚染を防ぎます。

IN939粉末の検査と試験

IN939 パウダーは以下を使用して検証されます。

| 方法 | テストされたパラメーター |

|---|---|

| ふるい分析 | 粒度分布 |

| SEMイメージング | 粒子形態 |

| イーディーエックス | 化学と組成 |

| XRD | 現在のフェーズ |

| ピクノメトリー | 密度 |

| ホール流量 | 粉体の流動性 |

該当する ASTM 規格に準拠したテストにより、バッチの一貫性が保証されます。

IN939 と代替合金粉末の比較

IN939 は他の Ni 基超合金と次のように比較されます。

| 合金 | 高温強度 | コスト | 印刷適性 | 延性 |

|---|---|---|---|---|

| IN939 | 素晴らしい | 高い | 素晴らしい | 低い |

| IN738 | グッド | ミディアム | 素晴らしい | ミディアム |

| IN718 | フェア | 低い | グッド | 素晴らしい |

| ハステロイX | 素晴らしい | 高い | フェア | ミディアム |

バランスの取れた特性と加工性において、IN939は以下のような代替品に勝る。 IN718 パウダー または ハステロイXパウダー.

3D プリント用 IN939 パウダーの長所と短所

| 長所 | 短所 |

|---|---|

| 優れた高温強度 | IN718と比べて高価 |

| 優れた耐酸化性と耐クリープ性 | 大幅なパラメータの最適化が必要 |

| 複雑な形状も実現可能 | 室温での延性が限られている |

| 鋳造/鍛造よりも速い処理 | 管理された保管および取り扱い環境 |

| 鋳造合金と同等の特性 | 印刷後の機械加工が難しい |

IN939 により、高性能の印刷部品が可能になりますが、コストが高く、処理のニーズが制御されます。

3D プリント用 IN939 パウダーに関するよくある質問

Q: IN939 の印刷に最適な粒子サイズの範囲はどれですか?

A: 15 ~ 45 ミクロンの粒径範囲により、高い解像度と密度を兼ね備えた良好な流動性が得られます。 10 ミクロン未満のより細かい粒子により、密度と表面仕上げを向上させることができます。

Q: IN939 は 3D プリント後に後処理が必要ですか?

A: 通常、気孔を除去し、応力を緩和し、最終的な公差や表面仕上げを達成するには、熱間静水圧プレス、熱処理、機械加工などの後プロセスが必要です。

Q: IN939 印刷部品ではどの程度の精度を達成できますか?

A: IN939 AM コンポーネントでは、後処理後、CNC 機械加工部品に匹敵する寸法精度と表面仕上げを実現できます。

Q: IN939 パウダーの印刷にはサポート構造が必要ですか?

A: 変形を防ぎ、簡単に取り外しできるように、複雑なチャネルやオーバーハングには最小限のサポートを推奨します。 IN939粉末は流動性が良好です。

Q: AM 用の IN939 に最も近い代替合金粉末は何ですか?

A: IN738 は、バランスのとれた特性と積層造形の成熟度の点で最も近い代替品です。 IN718 やハステロイ X などの他の合金には、いくつかのトレードオフがあります。

Q: IN939 は直接金属レーザー焼結 (DMLS) と互換性がありますか?

A: はい、IN939 は、DMLS や選択的レーザー溶解 (SLM) および電子ビーム溶解 (EBM) などの主要な粉体層溶融技術によって容易に加工できます。

Q: 3D プリントされた IN939 コンポーネントで達成可能な密度はどれくらいですか?

A: パラメータを最適化すると、99% を超える密度が達成可能となり、従来の加工が施された IN939 製品の特性と一致します。

Q: 印刷された IN939 の特性は鋳造合金とどのように比較されますか?

A: 積層造形された IN939 は、従来の鋳造および鍛造成形と比較して、同等またはそれ以上の機械的特性および微細構造を示します。

Q: IN939 パウダーを使用して印刷すると、どのような欠陥が発生する可能性がありますか?

A: 潜在的な欠陥には、亀裂、歪み、多孔性、表面粗さ、不完全な融合などが含まれます。ほとんどは、適切なパラメーターの最適化と粉末の品質によって防止できます。

Q: IN939 AM 部品には熱間静水圧プレス (HIP) が必須ですか?

A: HIP は内部空隙を排除し、耐疲労性を向上させます。それほど要求の厳しい用途では、HIP の代わりに熱処理のみで十分な場合があります。

最新価格

Met3DPについて

製品カテゴリー

ホットセール

3Dプリンティングと積層造形用金属粉末