S2パウダー

S2 粉末は、高温での高い硬度、強度、耐摩耗性が必要な切削工具の製造に最適な高速度工具鋼の粉末です。タングステン、モリブデン、バナジウム、およびその他の合金が含まれており、優れた高温硬度と熱疲労耐性を提供します。

低いMOQ

さまざまなニーズに対応するため、最低注文数量を少なくしています。

OEM & ODM

顧客独自のニーズに応えるため、カスタマイズされた製品とデザインサービスを提供する。

十分な在庫

迅速な注文処理と、信頼できる効率的なサービスの提供。

顧客満足度

顧客満足を核とした高品質の製品を提供する。

この商品を共有する

目次

S2パウダーの概要

S2 粉末は、高温での高い硬度、強度、耐摩耗性が必要な切削工具の製造に最適な高速度工具鋼の粉末です。タングステン、モリブデン、バナジウム、およびその他の合金が含まれており、優れた高温硬度と熱疲労耐性を提供します。

S2パウダーの主な特性と利点:

S2パウダーの特性と特徴

| プロパティ | 詳細 |

|---|---|

| 構成 | Fe-1C-5Cr-2.35Mo-6.4W-1.4V-2Si alloy |

| 密度 | 7.7g/cc |

| 粒子形状 | 不規則、角張っている |

| サイズ範囲 | 10~150ミクロン |

| 見かけ密度 | 最大 50% の真密度 |

| 流動性 | 低~中程度 |

| 硬度 | 熱処理時62~64HRC |

| タフネス | 非常に良い |

S2パウダーは、連続的な高温および断続的な衝撃負荷条件下で、長寿命の切削工具、金型、機械部品を製造します。

S2パウダーの組成

S2高速度鋼粉末の典型的な組成:

S2パウダーの組成

| エレメント | 重量 % |

|---|---|

| 鉄(Fe) | バランス |

| カーボン(C) | 0.9-1.2% |

| クロム(Cr) | 3.8-4.5% |

| タングステン(W) | 6.4% |

| モリブデン (Mo) | 1.9-2.2% |

| バナジウム (V) | 1.3-1.6% |

| マンガン (Mn) | 0.2-0.5% |

| ケイ素 (Si) | 0.9-1.4% |

- 鉄はフェライト母材を提供します

- 炭素、タングステン、クロムは硬い炭化物を形成する。

- バナジウムとモリブデンが耐摩耗性を強化

- マンガンとシリコンは機械加工を容易にする

この組成は、高速加工用途に必要な熱間硬度、赤色硬度、靭性の卓越した組み合わせを達成するために最適化されている。

S2パウダー 物理的性質

S2パウダー 物理的性質

| プロパティ | 価値観 |

|---|---|

| 密度 | 7.7g/cc |

| 融点 | 1320-1350°C |

| 熱伝導率 | 37 W/mK |

| 電気抵抗率 | 0.6 μΩ-m |

| 最高使用温度 | 600°C |

| キュリー温度 | 770°C |

- 高密度化により部品の小型化が可能に

- 高温下でも硬度と強度を保つ

- キュリー点を超えると常磁性になる

- 600℃までの長時間の使用に耐える

- 優れた熱伝導性により熱膨張応力を低減

これらの特性は、高速加工用途で必要とされる熱間硬度と耐熱衝撃性のバランスの取れた組み合わせを提供する。

S2 粉末の機械的性質

S2 粉末の機械的性質

| プロパティ | 価値観 |

|---|---|

| 硬度 | 62-64 HRC |

| 横方向の破断強度 | 4500-4800 MPa |

| 圧縮強度 | 3800-4100 MPa |

| 引張強さ | 2050-2250 MPa |

| 降伏強度 | 1930-2050 MPa |

| 伸び | 8-10% |

| 衝撃靱性 | 10-14 J/cm2 |

- 熱処理すると非常に硬くなる

- 高い強度と適度な延性

- 非常に優れた圧縮強度と横方向の破断強度

- 高温での優れた赤色硬度

- 強度は熱処理工程に依存する

S2パウダーは、困難な材料を高速・高温で加工するのに必要な硬度、強度、熱特性を備えた切削工具や金型を製造します。

S2パウダーの用途

S2高速度鋼粉末の代表的な用途は以下の通り:

S2パウダーの用途

| 産業 | 使用例 |

|---|---|

| 自動車 | 切削工具およびフライス工具 |

| 航空宇宙 | ドリル、エンドミル |

| 製造業 | パンチ、成形ダイ |

| 石油・ガス | ダウンホールツール、ドリルビット |

| 一般機械加工 | 旋削工具、中ぐり工具、プレーニング工具 |

いくつかの具体的な製品の用途

- 切削チップ、刃先交換式工具

- ブローチ、リーマ、タップ、ねじ切りダイス

- メタルスリッティングソーと工業用ナイフ

- 押出金型および絞り金型

- 冷間圧造および鍛造用金型

- ゲージ、耐摩耗部品

S2のユニークな特性は、要求の厳しい金属加工用途で使用される信頼性の高い切削工具や部品に最適です。

S2パウダー仕様

S2高速度鋼粉末の主な仕様:

S2パウダー規格

| スタンダード | 説明 |

|---|---|

| ASTM A600 | 高速度鋼工具鋼仕様 |

| JIS G4403 | 高速度工具鋼 |

| DIN 1.2363 | AISI S7高速度鋼と同等 |

| UNS T11302 | AISI S2材種の呼称 |

| ISO 4957 | 工具鋼仕様 |

これらを定義する:

- S2の化学組成限界

- 熱処理状態で必要な機械的特性

- ガスアトマイズなどの承認された製造方法

- コンプライアンステストプロトコル

- 品質保証要件

- 適切な梱包と識別

これらの規格に従って製造された粉末は、熱疲労条件下での高耐摩耗性工具用途に適しています。

S2パウダー粒子径

S2粉末の粒度分布

| 粒子径 | 特徴 |

|---|---|

| 10~22ミクロン | 極細グレードで最高の密度を実現 |

| 22~53ミクロン | 最も一般的に使用されるサイズ範囲 |

| 53~105ミクロン | 粗いサイズにより良好な流動性が得られます |

- より細かい粒子により、焼結中の高密度化が可能になります

- 粒子が粗くなると、ダイキャビティへの粉末の流れが改善されます。

- サイズは必要な最終部品特性に基づいて選択されます

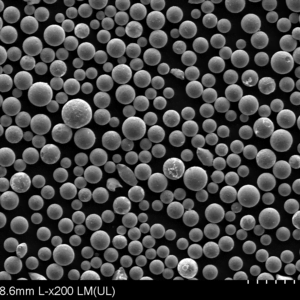

- ガス霧化粒子と水霧化粒子の両方を使用

サイズ分布を制御することで、プレス動作、焼結密度、最終部品の性能が最適化されます。

S2パウダー 見掛密度

S2パウダー 見掛密度

| 見かけ密度 | 詳細 |

|---|---|

| 最大 50% の真密度 | 不規則な粉末形態の場合 |

| 4.0-5.0 g/cc | 球状は高く、不規則な粉末は低い |

- 球状の粉末形状により高い見掛け密度を実現

- 不規則な粉末は45-50%付近で密度が低い

- 高い見掛け密度により、ダイフィリングと部品品質が向上

- 複雑な工具形状の成形が可能

見かけ密度が高いほど、部品生産率と性能が向上する。

S2パウダーの製造方法

S2パウダー製造

| 方法 | 詳細 |

|---|---|

| ガス噴霧 | 高圧不活性ガスが溶融合金の流れを微細な液滴に分解する。 |

| 真空誘導溶解 | 真空下で溶解された高純度の投入材料 |

| 複数の再溶解 | 化学的均一性を高める |

| ふるい分け | 粉体を粒度別に分級 |

- ガスアトマイズ法により球状の粉末形状を実現

- 真空溶解によりガス状不純物を除去

- 複数回の再溶解により均一性が向上します

- 後処理により粒子サイズのカスタマイズが可能

完全自動化された工程と厳格な品質管理により、金型性能に重要なS2パウダーの信頼性と一貫した特性が保証されます。

S2パウダー価格

S2パウダー価格

| ファクター | 価格への影響 |

|---|---|

| 純度レベル | 高純度グレードはより高価 |

| 粒子径 | 超微粉はより高価 |

| 注文数量 | 量が増えると価格が下がります |

| 追加サービス | カスタマイズするとコストがかかる |

参考価格

- S2球状粉末:1kgあたり$18-22

- S2イレギュラーパウダー:1kgあたり$12-16

- 30%以下の大口価格

価格は、純度、粒子特性、注文数量、および追加のカスタマイズ要件によって異なります。

S2パウダー 供給者

S2パウダー 供給者

| 会社概要 | 所在地 |

|---|---|

| ヘガネス | スウェーデン |

| カーペンター・パウダー製品 | アメリカ |

| エラスティール | アメリカ、ヨーロッパ |

| るつぼ産業 | アメリカ |

| ヴォクスコ | ドイツ |

| 京東新材料 | 中国 |

サプライヤー選択の主な要素:

- 提供される粉末グレード

- 生産能力

- 粒子特性とコンシステンシー

- 検査能力と品質管理

- 価格とリードタイム

- テクニカル・カスタマー・サービス

S2 粉体の取り扱いと保管

S2 パウダーハンドリング

| 推薦 | 理由 |

|---|---|

| 適切な換気の確保 | 金属微粒子への曝露を防ぐ |

| 適切なPPEの使用 | 鼻や口からの摂取を避ける |

| 地上設備 | 静電気スパークの防止 |

| 発火源を避ける | 可燃性粉塵の危険性 |

| 火花の出ない工具を使用する | 発火の可能性を防ぐ |

| 安全なプロトコルに従う | 火災、爆発、健康リスクの低減 |

ストレージに関する推奨事項

- 密封容器は湿気や汚染を避けて保管する。

- 保管温度を27℃以下に保つ

- 酸化性の酸および塩素化合物への曝露を制限する。

取り扱いや保管の際の適切な注意は、純度を保ち、安全上の危険を防止するのに役立つ。

S2パウダーの検査とテスト

S2パウダーテスト

| テスト | 詳細 |

|---|---|

| 化学分析 | 光学/ICP分光法による組成の確認 |

| 粒度分析 | レーザー回折法またはふるい分け法による粒度分布測定 |

| 見かけ密度 | ホール流量計を使用し、ASTM B212に従って測定。 |

| 粉末形態 | 粒子形状を決定するための SEM イメージング |

| 流量テスト | 指定された漏斗を通過する重力流量 |

| タップ密度テスト | 粉体試料を機械的にタッピングした後に測定した密度 |

試験により、粉末が必要な化学組成、物理的特性、粒度分布、形態、密度、および流量の仕様を満たしていることが確認されます。

S2パウダーの長所と短所

S2パウダーの利点

- 優れた熱間硬度と赤色硬度

- 高温での高い強度と耐摩耗性

- 優れた靭性と耐熱衝撃性

- 600℃までの軟化および形状変化に耐える

- 熱サイクル下での寸法安定性

- エキゾチックなPM工具鋼と比較してコスト効率が高い。

S2パウダーの限界

- 表面処理なしでも中程度の耐食性

- 冷間成形性とせん断強度に限界がある

- 経験豊富なプロバイダーによる慎重な熱処理が必要です

- 従来の溶融溶接では溶接不可

- 断面が大きいと脆化しやすい

- 高価な合金元素を含む

H13工具鋼粉末との比較

S2対H13工具鋼粉末

| パラメータ | S2 | H13 |

|---|---|---|

| 硬度 | 62-64 HRC | 54-57 HRC |

| 高温硬度 | 素晴らしい | グッド |

| タフネス | 非常に良い | グッド |

| 耐熱衝撃性 | 素晴らしい | 中程度 |

| 耐寒性 | グッド | 素晴らしい |

| コスト | 高い | 低い |

- S2は、熱間硬度と耐熱衝撃性がはるかに優れている。

- H13はより優れた低温強度と靭性を提供する

- S2は合金含有量が多いため高価である。

- S2は高速加工に適している

- 冷間および温間プレス金型に適したH13

S2パウダーに関するFAQ

Q: S2工具鋼粉末の主な用途は何ですか?

A:主な用途は、ドリル、ミル、チップ、タップ、ダイ、鋸、プレーニングツールなどの切削工具、押出金型、鍛造金型、ゲージ、高温硬度と耐熱衝撃性を必要とする部品などである。

Q:S2工具鋼粉末にはどのような熱処理が施されますか?

A: S2工具鋼は通常、1150~1200℃のオーステナイト化、空気、油、ポリマーによる焼入れ、540~650℃の焼戻しによって熱処理され、62~64HRCの硬度になります。

Q: タングステンはS2鋼の特性をどのように向上させるのですか?

A:タングステンは、高速加工アプリケーションに必要な高温で卓越した熱間硬度、強度と耐摩耗性を提供する硬質タングステン-鉄-炭素複合体を形成する。

Q: S2パウダーを扱う際には、どのような安全上の注意が必要ですか?

A: 適切な換気、保護具、不活性雰囲気、接地、発火源の回避、火花の出ない工具の使用、汚染や湿気を避けた安全な保管。

最新価格

Met3DPについて

製品カテゴリー

ホットセール

3Dプリンティングと積層造形用金属粉末