Лучший порошок IN939 для 3D-печати в 2024 году

Порошок IN939 представляет собой суперсплав на основе никеля, обладающий исключительными механическими свойствами и высокой стойкостью к коррозии и окислению. В его состав входят никель, хром, кобальт, молибден и тантал. Такой состав придает порошку IN939 высокую прочность, жаропрочность и стабильность при повышенных температурах.

Низкая стоимость заказа

Обеспечиваем низкую минимальную партию заказа для удовлетворения различных потребностей.

OEM И ODM

Предоставление индивидуальных продуктов и услуг по проектированию для удовлетворения уникальных потребностей заказчиков.

Достаточный запас

Обеспечить быструю обработку заказов и предоставить надежный и эффективный сервис.

Удовлетворенность клиентов

Обеспечивать высокое качество продукции, ставя во главу угла удовлетворение потребностей клиентов.

поделиться этим продуктом

Оглавление

Обзор порошка IN939 для 3D-печати

IN939 — это высокоэффективный порошок суперсплава на основе никеля, предназначенный для аддитивного производства критически важных компонентов, которым необходимы исключительные механические свойства при высоких температурах. В этой статье представлено подробное руководство по порошку IN939 для 3D-печати в аэрокосмической, автомобильной, энергетической и промышленной отраслях.

Ключевые затронутые аспекты включают состав IN939, свойства, параметры печати, применение, спецификации, поставщиков, обращение, проверку, сравнение с альтернативами, преимущества и ограничения, а также часто задаваемые вопросы. Количественные данные представлены в удобных таблицах.

Состав порошка IN939

IN939 имеет сложный состав дисперсионно-твердеющего сплава:

| Элемент | Вес % | Назначение |

|---|---|---|

| Никель | Баланс | Главный элемент матрицы |

| Хром | 15 – 18 | Устойчивость к окислению |

| Алюминий | 3.8 – 4.8 | Закалка осадков |

| Титан | 0.9 – 1.4 | Закалка осадков |

| Кобальт | 12 – 15 | Упрочнение твердых растворов |

| Тантал | 3.8 – 4.8 | Твердосплавный наконечник |

| Углерод | 0.05 – 0.15 | Твердосплавный наконечник |

| Бор | 0.006 – 0.012 | Усилитель границ зерен |

Для улучшения свойств также добавляются следовые количества циркония, магния и серы.

Свойства порошка IN939

IN939 обладает исключительным сочетанием свойств:

| Недвижимость | Описание |

|---|---|

| Высокая прочность | Превосходная прочность на разрыв и ползучесть до 1050°C. |

| Термическая стабильность | Прочность сохраняется до 1000°C. |

| Устойчивость к ползучести | Высокий срок службы до разрушения при высоких температурах |

| Устойчивость к окислению | Образует защитный оксидный налет Cr2O3 |

| Стойкость к термической усталости | Устойчивость к растрескиванию при термоциклировании |

| Фазовая стабильность | Микроструктура стабильна после длительного воздействия |

| Коррозионная стойкость | Устойчив к горячей коррозии, окислению, сульфидированию. |

Свойства позволяют использовать его при экстремальных термических и механических нагрузках.

Параметры 3D-печати порошка IN939

Типичные параметры обработки AM для IN939 включают в себя:

| Параметр | Типовое значение | Назначение |

|---|---|---|

| Толщина слоя | 20-50 мкм | Разрешение против скорости сборки |

| Мощность лазера | 250-500 W | Достаточное плавление без испарения |

| Скорость сканирования | 800-1200 мм/с | Плотность и производительность |

| Расстояние между люками | 100-200 мкм | Механические свойства |

| Структура поддержки | Минимальный | Простое удаление |

| Горячее изостатическое прессование | 1160°С, 100 МПа, 3ч | Устранение пористости |

Параметры оптимизированы с учетом таких атрибутов, как плотность, микроструктура, скорость построения и требования к постобработке.

Применение деталей IN939, напечатанных на 3D-принтере

Компоненты IN939, изготовленные методом аддитивного производства, используются в критически важных приложениях, включая:

| Промышленность | Компоненты |

|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, лопатки, горелки |

| Производство электроэнергии | Детали тракта горячего газа, теплообменники |

| Автомобильная промышленность | Колеса турбокомпрессора, клапаны |

| Химическая обработка | Насосы, клапаны, реакционные сосуды |

Преимущества по сравнению с IN939, обработанным традиционным способом, включают сложную геометрию и сокращение времени выполнения заказа.

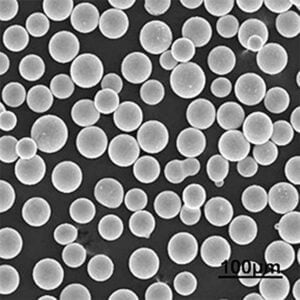

Характеристики порошка IN939 для 3D-печати

Порошок IN939 для АМ должен соответствовать строгим спецификациям:

| Параметр | Спецификация |

|---|---|

| Размер частиц | 15-45 мкм, типичные |

| Форма частиц | Сферическая морфология |

| Кажущаяся плотность | > 4 г/куб. см |

| Плотность отвода | > 6 г/куб. см |

| Расход воздуха в зале | > 23 с для 50 г |

| Чистота | >99,9% |

| Содержание кислорода | <100 ppm |

Доступны более жесткие допуски, индивидуальное распределение размеров и контролируемые уровни примесей.

Поставщики порошка IN939

К авторитетным поставщикам порошка IN939 относятся:

| Поставщик | Расположение |

|---|---|

| Met3DP | Китай |

| Столярная присадка | США |

| Praxair | США |

| AP&C | Канада |

| Erasteel | Швеция |

| АМЕТЕК | США |

Цены на порошок IN939 варьируются от $110/кг до более $220/кг в зависимости от качества и объема заказа.

Обращение и хранение порошка IN939

Поскольку IN939 является реактивным порошком, необходимо осторожное обращение:

- Храните запечатанные контейнеры в прохладной инертной атмосфере.

- Не допускать контакта с влагой, кислородом, кислотами.

- Используйте правильно заземленное оборудование

- Избегайте скопления пыли, чтобы минимизировать риск взрыва

- Рекомендуется местная вытяжная вентиляция

- Используйте соответствующие средства индивидуальной защиты при работе с

Правильные методы и средства контроля предотвращают окисление или загрязнение порошка IN939.

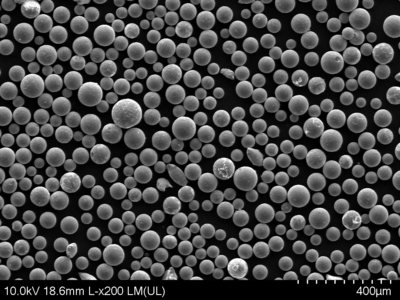

Проверка и тестирование порошка IN939

Порошок IN939 проверен с использованием:

| Метод | Проверяемые параметры |

|---|---|

| Ситовой анализ | Распределение частиц по размерам |

| СЭМ-изображение | Морфология частиц |

| EDX | Химия и состав |

| XRD | Присутствующие фазы |

| Пикнометрия | Плотность |

| Расход воздуха в зале | Текучесть порошка |

Тестирование в соответствии с применимыми стандартами ASTM обеспечивает согласованность партий.

Сравнение IN939 с порошками альтернативных сплавов

IN939 отличается от других суперсплавов на основе Ni следующим образом:

| Сплав | Высокотемпературная прочность | Стоимость | Возможность печати | Пластичность |

|---|---|---|---|---|

| IN939 | Отличный | Высокая | Отличный | Низкий |

| IN738 | Хороший | Средний | Отличный | Средний |

| IN718 | Ярмарка | Низкий | Хороший | Отличный |

| Хастеллой X | Отличный | Высокая | Ярмарка | Средний |

По сбалансированным свойствам и технологичности IN939 превосходит такие альтернативы, как IN718 Powder или Порошок хастеллоя X.

Плюсы и минусы порошка IN939 для 3D-печати

| Плюсы | Cons |

|---|---|

| Исключительная устойчивость к высоким температурам | Дорого по сравнению с IN718. |

| Отличная стойкость к окислению и ползучести | Требуется существенная оптимизация параметров |

| Возможность выполнения сложных геометрических форм | Ограниченная пластичность при комнатной температуре |

| Более быстрая обработка, чем литье/ковка | Контролируемая среда хранения и обработки |

| Свойства, сравнимые с литым сплавом | Сложность обработки после печати |

IN939 позволяет создавать высокопроизводительные печатные детали, но с более высокими затратами и необходимостью контролируемой обработки.

Часто задаваемые вопросы о порошке IN939 для 3D-печати

Вопрос: Какой диапазон размеров частиц лучше всего подходит для печати IN939?

Ответ: Диапазон размеров частиц 15–45 микрон обеспечивает хорошую сыпучесть в сочетании с высоким разрешением и плотностью. Более мелкие частицы размером менее 10 микрон могут улучшить плотность и качество поверхности.

Вопрос: Требует ли IN939 постобработки после 3D-печати?

Ответ: Последующие процессы, такие как горячее изостатическое прессование, термообработка и механическая обработка, обычно необходимы для устранения пористости, снятия напряжений и достижения окончательных допусков и качества поверхности.

Вопрос: Какой точности можно достичь с помощью печатных деталей IN939?

Ответ: После постобработки с помощью компонентов IN939 AM можно достичь точности размеров и качества поверхности, сравнимых с деталями, обработанными на станке с ЧПУ.

Вопрос: Необходимы ли опорные конструкции для печати порошком IN939?

О: Для сложных каналов и выступов рекомендуется использовать минимальные опоры, чтобы предотвратить деформацию и облегчить демонтаж. Порошок IN939 обладает хорошей сыпучестью.

Вопрос: Порошок какого сплава является ближайшей альтернативой IN939 для AM?

О: IN738 является наиболее близкой альтернативой с точки зрения сбалансированных свойств и зрелости для аддитивного производства. Другие сплавы, такие как IN718 или Hastelloy X, имеют некоторые недостатки.

Вопрос: Совместим ли IN939 с прямым лазерным спеканием металлов (DMLS)?

О: Да, IN939 легко перерабатывается с помощью основных методов сварки в порошковом слое, включая DMLS, а также селективную лазерную плавку (SLM) и электронно-лучевую плавку (EBM).

Вопрос: Какая плотность достигается при использовании компонентов IN939, напечатанных на 3D-принтере?

Ответ: Благодаря оптимизированным параметрам можно достичь плотности выше 99%, что соответствует свойствам продуктов IN939, обработанных традиционным способом.

Вопрос: Как свойства напечатанного IN939 сравниваются со свойствами литого сплава?

Ответ: IN939, изготовленный методом аддитивного производства, демонстрирует сравнимые или лучшие механические свойства и микроструктуру по сравнению с традиционными литыми и деформируемыми формами.

Вопрос: Какие дефекты могут возникнуть при печати порошком IN939?

О: Потенциальными дефектами являются растрескивание, деформация, пористость, шероховатость поверхности, неполное проплавление и т. д. Большинство из них можно предотвратить путем правильной оптимизации параметров и качества порошка.

Вопрос: Обязательно ли горячее изостатическое прессование (HIP) для деталей IN939 AM?

Ответ: HIP устраняет внутренние пустоты и повышает усталостную прочность. Для менее требовательных применений вместо HIP может быть достаточно одной термообработки.

Получить последнюю цену

О компании Met3DP

Категория продукта

ГОРЯЧАЯ РАСПРОДАЖА

CONTACT US

Есть вопросы? Отправьте нам сообщение прямо сейчас! После получения Вашего сообщения мы всей командой выполним Ваш запрос.

Металлические порошки для 3D-печати и аддитивного производства

КОМПАНИЯ

ПРОДУКТ

ИНФОРМАЦИЯ О КОНТАКТЕ

- Город Циндао, Шаньдун, Китай

- [email protected]

- [email protected]

- +86 19116340731