Produktionsprocessen för Selective Laser Melting (sLM)

Innehållsförteckning

Tänk dig att skapa invecklade, högpresterande metalldelar lager för lager, med oöverträffad designfrihet och minimalt spill. Detta är magin med selektiv lasersmältning (SLM), en revolutionerande 3D-utskriftsteknik som förändrar tillverkningslandskapet. Låt oss dyka in i SLM:s fascinerande värld, utforska dess invecklade steg, olika metallpulveralternativ och frigöra dess potential.

Förberedande arbete för SLM:s tryckteknik

Innan lasermagin tänds lägger noggranna förberedelser grunden för en framgångsrik SLM-utskrift.

- 3D CAD-modell: Resan börjar med en minutiöst utformad 3D-modell för datorstödd design (CAD). Denna digitala ritning definierar den exakta geometrin och dimensionerna för den önskade metalldelen.

- Att skära modellen i bitar: Specialiserad programvara delar sedan upp 3D-modellen i ett stort antal ultratunna skikt, vanligtvis mellan 20 och 100 mikrometer. Varje lager fungerar som en byggsten för den slutliga delen.

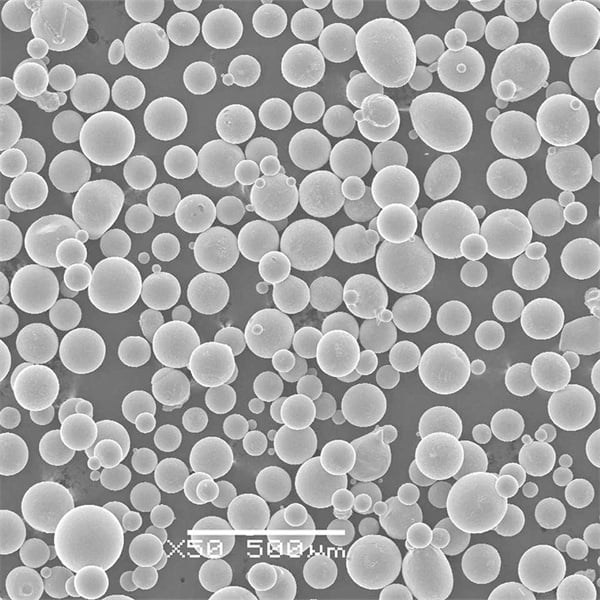

- Val av metallpulver: Valet av lämpligt metallpulver är avgörande. Pulverpartiklarna måste ha en jämn storlek, sfärisk morfologi och optimal flytbarhet för att säkerställa en jämn skiktbildning under tryckningen.

Tryckprocessen för SLMs tryckteknik

Nu är scenen klar för lasern att väva sin metalliska förtrollning:

- Pulverbäddsdeponering: Ett tunt lager metallpulver sprids noggrant ut över byggplattformen med hjälp av ett recoaterblad. Denna process säkerställer en jämnt fördelad och plan pulverbädd för varje lager.

- Selektiv lasersmältning: En högeffektiv laserstråle, vanligtvis en fiberlaser, skannar exakt tvärsnittet av det första lagret enligt definitionen av de skivade 3D-modelldata. Lasern smälter de riktade metallpulverpartiklarna och smälter samman dem till en solid struktur.

- Uppbyggnad lager för lager: Med recoaterbladet läggs ytterligare ett tunt lager pulver på och lasern smälter selektivt de utvalda områdena och fäster dem till det föregående lagret. Denna process fortsätter minutiöst och bygger upp objektet lager för lager tills hela delen är färdig.

- Generering av stödstruktur: I vissa fall kan komplexa geometrier kräva att tillfälliga stödstrukturer skapas för att förhindra skevhet eller nedböjning under tryckprocessen. Dessa stöd trycks vanligtvis tillsammans med den faktiska delen och tas bort senare i efterbearbetningsfasen.

Efterbearbetning av SLM-tryckteknik

När lasermagin har svalnat är den utskrivna delen inte riktigt klar för användning:

- Avlägsnande från byggplattformen: Den färdiga delen separeras försiktigt från byggplattformen. Detta kan innebära maskinbearbetning eller WEDM-teknik (Wire Electrical Discharge Machining) för ömtåliga delar.

- Borttagning av stödstruktur: Om de används avlägsnas de tillfälliga stödstrukturerna noggrant med hjälp av tekniker som maskinbearbetning, mekanisk skärning eller kemisk upplösning.

- Värmebehandling: Beroende på metall och applikationskrav kan detaljen genomgå värmebehandlingsprocesser som avspänningsglödgning eller glödgning för att förbättra dess mekaniska egenskaper.

- Ytbehandling: Den tryckta delens yta kan kräva ytterligare efterbehandling som sandblästring, polering eller maskinbearbetning för att uppnå önskad ytkvalitet och funktionalitet.

Vad metallpulver kan göra SLManvändning av tryckteknik?

SLM:s mångsidighet visar sig i dess kompatibilitet med en mängd olika metallpulver, vart och ett med unika egenskaper och användningsområden:

Vanliga metallpulver för SLM

| Metallpulver | Beskrivning | Fastigheter | Tillämpningar |

|---|---|---|---|

| Titan (Ti) | Mycket biokompatibla, lätta och korrosionsbeständiga | Utmärkt förhållande mellan styrka och vikt, hög smältpunkt | Komponenter till flyg- och rymdindustrin, medicinska implantat, tandproteser |

| Rostfritt stål (316L, 17-4PH) | Bred användning, korrosionsbeständigt och med goda mekaniska egenskaper | Hög hållfasthet, duktilitet och slitstyrka | Maskindelar, komponenter för vätskehantering, medicintekniska produkter |

| Aluminium (AlSi10Mg, AlSi7Mg) | Låg vikt, god korrosionsbeständighet och hög hållfasthet jämfört med andra aluminiumlegeringar | Utmärkt förhållande mellan styrka och vikt, god svetsbarhet | Fordonskomponenter, delar till flyg- och rymdindustrin, värmeväxlare |

| Nickel (Inconel 625, Inconel 718) | Högtemperaturbeständig, oxidationsbeständig och har utmärkta mekaniska egenskaper | Hög hållfasthet, krypbeständighet och god bearbetbarhet | Komponenter till gasturbiner, utrustning för kemisk bearbetning, värmeväxlare |

| Kobolt-krom (CoCrMo) | Biokompatibel, slitstark och erbjuder hög hållfasthet | Utmärkt slitstyrka, korrosionsbeständighet och biokompatibilitet | Medicinska implantat, ledproteser |

Utöka horisonten för SLM

Även om de ovannämnda metallpulvren är några av de mest använda i SLM, sträcker sig teknikens potential långt bortom detta. Här får du en inblick i ett bredare urval av metallpulver, som vart och ett ger unika möjligheter:

Metallpulver för specialiserade applikationer:

| Metallpulver | Beskrivning | Fastigheter | Tillämpningar |

|---|---|---|---|

| Koppar (Cu) | Hög ledningsförmåga och god värmeledningsförmåga | Utmärkt elektrisk ledningsförmåga, god värmeledningsförmåga och hög duktilitet | Elektriska komponenter, värmeväxlare, system för termisk styrning |

| Verktygsstål (H13, AISI M2) | Hög hårdhet och slitstyrka | Exceptionell slitstyrka, hög hållfasthet och god seghet | Matriser, formar, skärverktyg, slitdelar |

| Volfram (W) | Hög smältpunkt och exceptionell densitet | Mycket hög smältpunkt, hög densitet och utmärkt värmebeständighet | Högtemperaturtillämpningar, eldfasta deglar, röntgenavskärmning |

| Molybden (Mo) | Hög smältpunkt och god värmeledningsförmåga | Hög smältpunkt, god värmeledningsförmåga och god korrosionsbeständighet | Högtemperaturtillämpningar, värmeelement, komponenter till raketmotorer |

| Tantal (Ta) | Biokompatibel, korrosionsbeständig och har hög smältpunkt | Utmärkt biokompatibilitet, hög smältpunkt och god korrosionsbeständighet | Medicinska implantat, kondensatorer, utrustning för kemisk bearbetning |

Välja rätt metallpulver för SLM

Att välja det optimala metallpulvret för ditt SLM-projekt beror på flera avgörande faktorer:

- Önskade egenskaper: Tänk noga igenom vilka egenskaper som krävs för den slutliga detaljen, t.ex. styrka, vikt, korrosionsbeständighet och värmeledningsförmåga.

- Krav för ansökan: Den avsedda användningen av detaljen spelar en avgörande roll. Medicinska implantat kräver t.ex. biokompatibla material som titan eller kobolt-krom, medan högtemperaturapplikationer kan gynna nickellegeringar eller eldfasta metaller som volfram.

- Processbarhet: Specifika metallpulver kan uppvisa varierande flytbarhet, laserreflektivitet och känslighet för sprickbildning eller skevhet under SLM-processen. Genom att välja ett pulver med optimal processbarhet säkerställs en lyckad tryckning och risken för defekter minimeras.

- Kostnad: Metallpulver kan variera betydligt i kostnad, där vissa exotiska material som tantal eller iridium betingar högre priser jämfört med mer vanligt förekommande alternativ som rostfritt stål eller aluminium.

Ytterligare överväganden i SLM

Även om grundprinciperna för SLM är oförändrade finns det flera faktorer som kan påverka hur framgångsrik och effektiv processen blir:

- Maskinparametrar: Optimering av lasereffekt, skanningshastighet och luckavstånd är avgörande för att uppnå önskade materialegenskaper och minimera restspänningar.

- Bygga miljö: Att upprätthålla en kontrollerad atmosfär i byggkammaren, ofta med hjälp av inerta gaser som argon, är viktigt för att förhindra oxidation och säkerställa en jämn materialkvalitet.

- Tekniker för efterbearbetning: Effektiviteten hos efterbearbetningstekniker som värmebehandling och ytbehandling har stor betydelse för den slutliga detaljens prestanda och estetik.

Slutsats

Selektiv lasersmältning erbjuder oöverträffad frihet när det gäller att skapa komplexa, högpresterande metalldelar. Genom att förstå de komplicerade stegen, utforska de olika alternativen för metallpulver och noggrant överväga olika faktorer kan du utnyttja kraften i SLM för att frigöra innovativa designmöjligheter och revolutionera tillverkningen inom olika branscher.

Vanliga frågor

Q: Vilka är fördelarna med SLM jämfört med traditionella tillverkningstekniker?

A: SLM erbjuder flera fördelar jämfört med traditionella metoder som maskinbearbetning, gjutning och smide, inklusive:

- Designfrihet: Möjliggör skapandet av komplexa geometrier och invecklade interna funktioner som ofta är omöjliga med andra tekniker.

- Lättvikt: Gör det möjligt att skapa lättviktsdelar med utmärkt förhållande mellan styrka och vikt, vilket gör dem idealiska för tillämpningar inom t.ex. flyg och transport.

- Minskat avfall: Minimerar materialspill jämfört med subtraktiv tillverkningsteknik, vilket främjar resurseffektivitet.

- Snabb prototyptillverkning: Möjliggör snabbt skapande av prototyper för iterativ design och testning, vilket påskyndar utvecklingsprocessen.

Q: Vilka är begränsningarna med SLM?

A: Även om SLM erbjuder anmärkningsvärda möjligheter har det också vissa begränsningar, inklusive:

- Kostnad: Jämfört med traditionella tillverkningsmetoder kan SLM vara dyrare på grund av de höga kostnaderna för metallpulver och specialutrustning.

- Ytjämnhet: Delar som skrivs ut med SLM kan ha en något grövre ytfinish jämfört med maskinbearbetade komponenter, vilket kräver ytterligare efterbearbetningssteg.

- Begränsad byggstorlek: Dagens SLM-maskiner har begränsningar när det gäller storleken på de detaljer de kan producera, även om detta ständigt utvecklas.

få veta mer om 3D-utskriftsprocesser

Additional FAQs on Selective Laser Melting (SLM)

1) What powder quality metrics most affect SLM part density?

- Key drivers are particle size distribution (e.g., D10–D90 within 15–53 μm for LPBF), sphericity ≥0.95, low satellite content, and oxygen content tailored to alloy (e.g., Ti-6Al-4V O ≤ 0.15 wt%). These factors improve flowability, layer uniformity, and melt pool stability.

2) How do scan strategies influence residual stress in SLM?

- Rotating hatch angles (e.g., 67° layer rotation), stripe/ island scanning, and reduced scan vector length lower thermal gradients. Combined with preheat (40–200°C alloy-dependent) and optimized contour scans, they can cut residual stress and distortion.

3) What differentiates SLM from DMLS and L-PBF?

- In industry, SLM and L-PBF are used synonymously for laser powder bed fusion. DMLS historically emphasized partial melting of certain alloys, but modern systems generally fully melt. Standards increasingly use the term laser powder bed fusion (LPBF).

4) Which alloys are considered “easy,” “moderate,” and “advanced” for SLM?

- Easier: 316L, AlSi10Mg, CoCr, Inconel 718. Moderate: Ti-6Al-4V, 17-4PH, CuCrZr. Advanced: pure copper, high-strength Al (7xxx), tool steels (H13 with cracking risk), and refractory alloys. Difficulty relates to reflectivity, thermal conductivity, and hot-cracking susceptibility.

5) What post-processing is essential for aerospace-grade SLM parts?

- Typical chain: powder removal and depowdering, support removal, stress relief, hot isostatic pressing (HIP), machining, surface finishing, and nondestructive inspection (CT). HIP often raises density to >99.9% and improves fatigue performance.

2025 Industry Trends for Selective Laser Melting (SLM)

- Multi-laser scaling: 8–12 laser platforms mainstream; build speed up 30–60% vs. 4-laser systems with coordinated scanning to reduce stitching artifacts.

- Copper and Cu alloys adoption: improved infrared-laser absorptivity via green/blue lasers and surface conditioning; higher density RF and thermal components.

- Digital material passports: end-to-end traceability from powder heat to part serial, aligned with aerospace/medical compliance and sustainability reporting.

- In-situ monitoring maturation: coaxial melt pool sensors + photodiodes tied to closed-loop parameter adjustment; growing acceptance in process qualification.

- Standards and qualification: ISO/ASTM 52920/52930 and AMS7000-series updates streamline process and material qualification for critical parts.

- Cost-down levers: powder lifecycle analytics, higher reuse ratios with oxygen/moisture monitoring, and automated depowdering for lattice-heavy builds.

2025 Snapshot Metrics for SLM Adoption (indicative industry ranges)

| Metric (2025) | Typiskt intervall | Notes/Context |

|---|---|---|

| Multi-laser system share of new LPBF installs | 65–75% | Driven by productivity for series production |

| Average layer thickness used (μm) | 30–60 | Thicker layers for productivity, fine layers for precision |

| Achievable relative density (as-built, optimized) | 99.5–99.9% | Alloy and scan strategy dependent |

| HIP adoption for critical metals (%) | 70–85% | Aerospace, energy, and medical implants |

| Powder reuse cycles (monitored) | 5–12 cycles | With O2/H2O control and sieving |

| Build rate improvement vs. 2022 | +25–50% | From multi-laser and parameter sets |

| Indicative cost per cm³ (316L, series) | $0.6–$1.2 | Excludes finishing; region/vendor dependent |

Sources: ISO/ASTM 52900/52920/52930, SAE AMS7000-series; OEM datasheets (EOS, SLM Solutions, Renishaw, Nikon SLM, Trumpf); industry reports and peer-reviewed LPBF productivity/density studies (2019–2025).

Latest Research Cases

Case Study 1: High-Density Copper Heat Exchangers via Green-Laser SLM (2025)

- Background: Electronics OEM sought higher conductivity and finer lattices than gas-atomized Cu with IR lasers could achieve.

- Solution: Deployed 515 nm green laser LPBF with Cu and CuCrZr powders (15–45 μm), argon O2 < 100 ppm, optimized preheat, and contour/remelt passes.

- Results: Relative density 99.6% (up from 98.4% with IR); effective thermal conductivity +10–15%; build time -22% via multi-laser tiling; fewer lack-of-fusion defects on CT.

Case Study 2: Ti-6Al-4V Lattice Implants with Digital Passport Qualification (2024)

- Background: Medical device firm needed end-to-end traceability and consistent fatigue behavior in porous implants.

- Solution: Implemented ISO/ASTM 52920-compliant process controls, real-time melt pool monitoring, powder O2/H2O tracking, and HIP + surface electropolishing.

- Results: Batch-to-batch pore size CV reduced from 8.5% to 3.2%; high-cycle fatigue at 10e6 cycles improved 18%; regulatory submission included digital material passport linking powder lot to serial number and NDT records.

Expertutlåtanden

- Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

- Viewpoint: “The convergence of multi-laser coordination and in-situ monitoring is making SLM viable for true serial production, not just prototypes.”

- Source: Academic talks and publications on LPBF industrialization

- Dr. Martina Zimmermann, Head of Materials, Fraunhofer IAPT

- Viewpoint: “Powder quality management—especially oxygen and humidity control—now directly correlates with fewer subsurface defects and improved fatigue after HIP.”

- Source: Fraunhofer IAPT research communications

- David F. Abbink, Senior Director AM Technology, Airbus (technology leadership roles in AM)

- Viewpoint: “Digital material passports will be essential for harmonizing qualification across platforms and sites, reducing audit friction in aerospace programs.”

- Source: Industry panels and aerospace AM forums

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52900/52920/52930 (AM terminology, process and quality requirements): https://www.iso.org

- SAE AMS7000-series (LPBF specifications): https://www.sae.org

- Powder and process data

- NIST AM-Bench datasets and measurement science resources: https://www.nist.gov/ambench

- ASTM AM CoE resources and training: https://amcoe.asminternational.org

- OEM technical libraries

- EOS, Renishaw, SLM Solutions, Trumpf application notes and parameter guides

- Monitoring and analytics

- Melt pool and layer-wise imaging tools (e.g., EOSTATE, Sigma Additive, Additive Assurance) for in-situ quality control

- Safety and EHS

- NFPA 484 (combustible metals) and NIOSH guidance for metal powder handling: https://www.nfpa.org och https://www.cdc.gov/niosh

- Literature search

- Google Scholar queries: “Selective Laser Melting(sLM) multi-laser 2025”, “green laser LPBF copper density”, “ISO/ASTM 52920 qualification LPBF”

Last updated: 2025-10-16

Changelog: Added 5 new SLM FAQs; included 2025 trend table and adoption metrics; summarized two 2024/2025 case studies; compiled expert viewpoints; provided standards, datasets, and safety resources with links

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM LPBF standards are revised, major OEMs release new multi-laser platforms, or in-situ monitoring gains regulatory acceptance for qualification reduction

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.