Pulver av aluminium AlSi10Mg: En teknisk översikt

Innehållsförteckning

Aluminium AlSi10Mg pulver är en aluminiumlegering som innehåller kisel och magnesium som de viktigaste legeringselementen. Detta metallpulver har blivit ett populärt val för additiv tillverkning, t.ex. selektiv lasersintring (SLS) och direkt metalllasersintring (DMLS), tack vare dess utmärkta mekaniska egenskaper, låga vikt, korrosionsbeständighet och höga förhållande mellan styrka och vikt.

Denna artikel ger en omfattande teknisk översikt över aluminium AlSi10Mg-pulver som täcker dess sammansättning, egenskaper, produktionsmetoder, applikationer, fördelar och begränsningar. Kvantitativa data presenteras i tabellformat tillsammans med insikter och subjektiva kommentarer för att hjälpa läsarna att grundligt förstå detta avancerade tekniska material.

Aluminium AlSi10Mg pulver sammansättning

Sammansättningen av aluminium AlSi10Mg-pulver är som följer:

| Element | Vikt % |

|---|---|

| Aluminium (Al) | Återstående |

| Kisel (Si) | 9-11% |

| Magnesium (Mg) | 0.2-0.45% |

| Järn (Fe) | < 0,55% |

| Mangan (Mn) | < 0,45% |

| Titan (Ti) | < 0,15% |

Den höga kiselhalten ger god flytbarhet och gjutbarhet samt förbättrad hållfasthet och hårdhet. Tillsatsen av magnesium ökar hållfastheten genom solid lösningsförstärkning och utskiljningshärdning.

Små mängder järn, mangan och titan förekommer också som orenheter. Tack vare den noggrannare kontrollen över sammansättningen kan detta legeringspulver uppnå bättre överensstämmelse i de slutliga egenskaperna hos detaljen.

Aluminium AlSi10Mg Pulver Egenskaper

AlSi10Mg värderas för sitt utmärkta styrka-till-vikt-förhållande och goda korrosionsbeständighet. Här är några av de viktigaste egenskaperna hos detta aluminiumlegeringspulver:

Mekaniska egenskaper

| Fastighet | Värde |

|---|---|

| Täthet | 2,68 g/cc |

| Slutlig draghållfasthet | 430 MPa |

| Utbyteshållfasthet | 270 MPa |

| Young's modul | 73 GPa |

| Töjning vid brott | 8% |

| Hårdhet | 120 HB |

Den låga densiteten jämfört med stål tillsammans med hög hållfasthet och styvhet gör AlSi10Mg till ett attraktivt lättviktssubstitut i många applikationer. Töjningen indikerar måttlig duktilitet för en aluminiumlegering medan Brinell-hårdhetsvärdet är tillräckligt högt för god slitstyrka.

Fysikaliska egenskaper

| Fastighet | Värde |

|---|---|

| Smältpunkt | ~600°C |

| Termisk konduktivitet | 150 W/m-K |

| Elektrisk resistivitet | 3,5 x 10^-6 Ω-cm |

| Koefficient för termisk expansion | 21 x 10^-6 K^-1 |

Den måttligt höga smältpunkten i kombination med god värmeledningsförmåga gör att AlSi10Mg lämpar sig för värmebehandlingsmetoder som används vid additiv tillverkning. De elektriska och termiska expansionsegenskaperna är typiska för aluminiumlegeringar.

Korrosionsegenskaper

- Utmärkt korrosionsbeständighet i neutrala vattenhaltiga miljöer

- Motståndskraftig mot angrepp av de flesta syror och alkalier

- Känslig för grop- och spaltkorrosion orsakad av klorider

Sammantaget uppvisar AlSi10Mg-pulver mycket god korrosionsbeständighet på grund av det skyddande oxidskiktet på ytan. Detta gör det lämpligt för användning i fuktiga miljöer och applikationer som innebär kontakt med vatten.

Produktion av aluminiumpulver AlSi10Mg

AlSi10Mg-pulver för AM-processer produceras vanligen av:

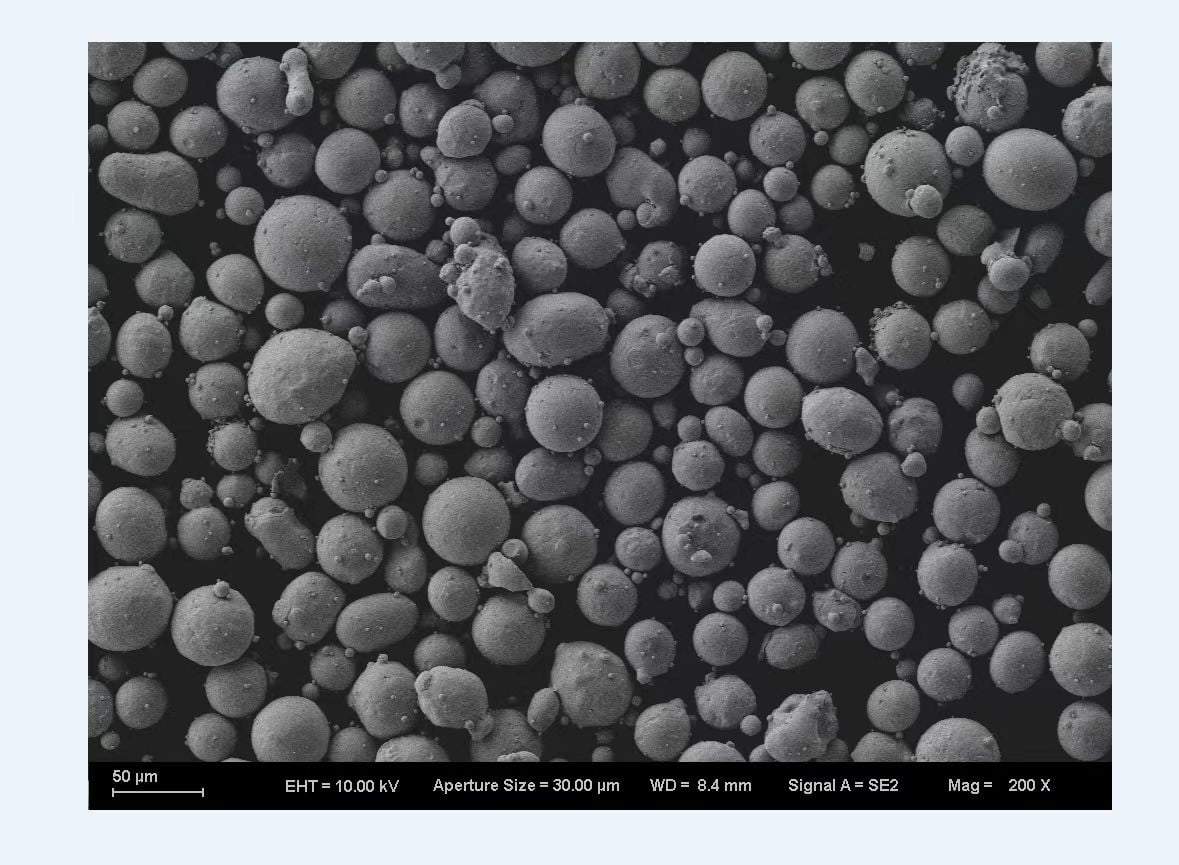

- Atomisering - Legerad smält metallström sönderdelas av gas- eller vattenstrålar till fina droppar som stelnar till pulver. Detta ger ett sfäriskt pulver som är idealiskt för pulverbäddsfusion.

- Process med roterande elektrod och plasma (PREP) - Legeringen smälts med plasmabåge och finfördelas centrifugalt med roterande elektrodskivor. Ger sfäriskt pulver med god flytbarhet.

- Atomisering av gas - En inert gas som argon eller kväve används för att atomisera den smälta legeringen, vilket resulterar i ett fint sfäriskt pulver. Den mest använda processen.

Viktiga pulverattribut:

- Partikelstorleksintervall - 15 till 45 mikrometer

- Morfologi - Sfärisk form med några satelliter

- Flödesförmåga - Utmärkt, med Hall-flödeshastigheter > 30 s/50 g

- Skenbar densitet - ~2,7 g/cc

- Tappningsdensitet - upp till 80% legeringsdensitet

Dessa egenskaper gör att AlSi10Mg är lätt att använda i vanliga AM-processer som selektiv lasersmältning och elektronstrålesmältning, där pulver sprids ut och jämnas till.

Användningsområden för aluminium AlSi10Mg-pulver

Några viktiga användningsområden för AlSi10Mg-legeringspulver inkluderar:

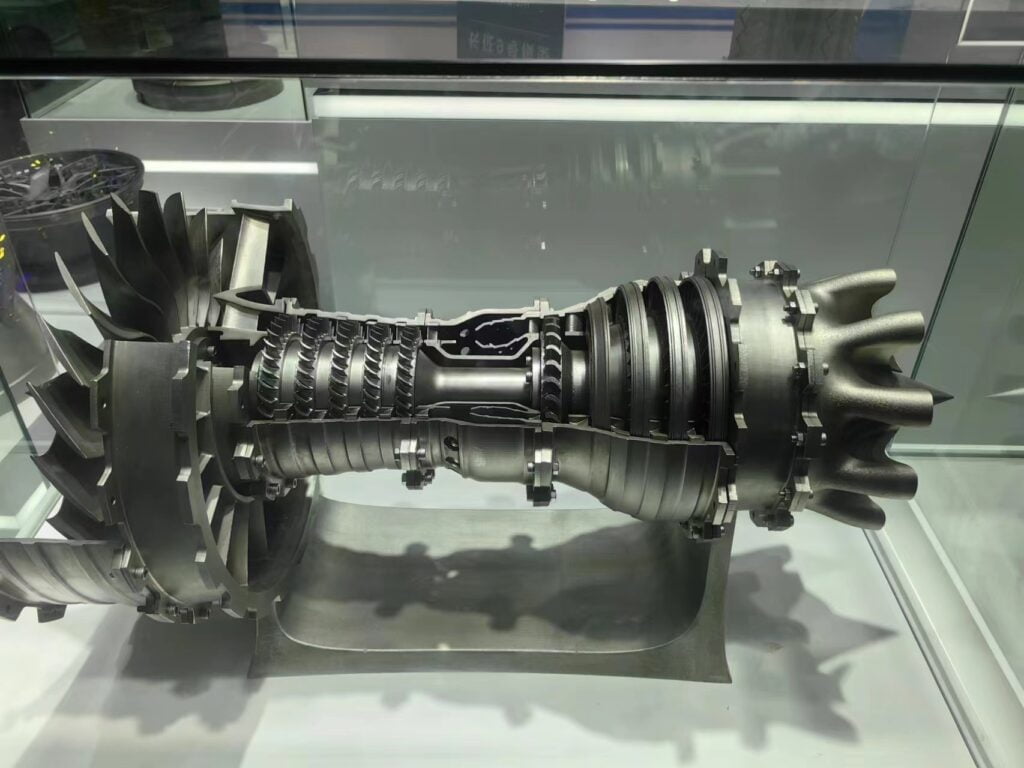

Aerospace: Fästen, komponenter till flygplanskroppen, motordelar

Fordon: Chassidelar, länkarmsdelar, växellådor

Industriell: Delar till robotar, verktyg, maskinkomponenter

Medicinsk: Ortopediska implantat, proteser, kirurgiska instrument

Konsument: Elektronikhöljen, sportartiklar, biltillbehör

Legeringens låga vikt och höga hållfasthet gör den lämplig för viktkänsliga mobilitetstillämpningar inom flyg- och rymdindustrin, fordonsindustrin och den medicinska sektorn. AlSi10Mg gör det möjligt att tillverka höghållfasta kundanpassade metalldelar med AM för olika industriella tillämpningar.

AlSi10Mg-pulver för additiv tillverkning

AlSi10Mg är ett av de mest populära aluminiumlegeringspulvren som används i AM-processer med pulverbäddsfusion, t.ex:

- Selektiv lasersmältning (SLM)

- Selektiv lasersintring (SLS)

- Lasersintring av direktmetall (DMLS)

- Smältning med elektronstråle (EBM)

Fördelar med att använda AlSi10Mg-pulver i AM:

- Delar med hållfasthet som överstiger gjutna legeringskomponenter

- Nära full densitet upp till 99,8%

- Utmärkt ytfinish och geometrisk noggrannhet

- Komplexa geometrier möjliga genom AM

- Minskat avfall jämfört med subtraktiva metoder

- Lättare vikt jämfört med delar i titan eller stål

- Konsekventa och repeterbara mekaniska egenskaper

AlSi10Mg möjliggör betydande viktbesparingar jämfört med traditionella material samtidigt som det matchar eller överträffar deras prestanda. Detta driver den utbredda användningen inom flyg-, rymd-, fordons- och medicinsektorn.

Faktorer som porositetskontroll, anisotropi, restspänningar och värmebehandlingskrav måste dock beaktas särskilt vid tryckning med denna legering.

AlSi10Mg pulver leverantörer

Några av de största globala leverantörerna av aluminium AlSi10Mg legeringspulver inkluderar:

| Företag | Produktbeteckning |

|---|---|

| Met3DP | AlSi10Mg |

| Arcam AB | AlSi10Mg |

| Snickare | AlSi10Mg |

| EOS | AlSi10Mg |

| GE-tillsatser | AlSi10Mg |

| LPW-teknik | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Osprey AlSi10Mg |

Dessa pulverleverantörer har lång erfarenhet av att producera AlSi10Mg enligt de höga standarder som krävs för AM. De tillhandahåller också tekniska data, materialkarakterisering och riktlinjer för parametrar för att underlätta AM-bearbetning.

Priser för AlSi10Mg-pulver

Priset på AlSi10Mg-pulver som är lämpligt för AM kan variera från $50 / kg till $120 / kg baserat på:

- Renhetsnivåer

- Överensstämmelse i kemisk sammansättning

- Partikelstorleksintervall och fördelning

- Pulvrets morfologi (sfäriskhet och ytstruktur)

- Levererad kvantitet

- Geografisk region

Högkvalitativt gasatomiserat AlSi10Mg-pulver avsett för kritiska applikationer kostar över $100/kg medan billigare pulver med mindre strikta specifikationer kan kosta ~$60/kg i bulkvolymer.

Met3DP AlSi10Mg prislista:

| Metallpulver | Storlek | Kvantitet | Pris/Kg | Storlek | Kvantitet | Pris/Kg |

| AlSi10Mg | 15-45 μm | 1 kg | $70 | 15-53 μm | 1 kg | $51 |

| AlSi10Mg | 15-45 μm | 10 kg | $42 | 15-53 μm | 10 kg | $33 |

| AlSi10Mg | 15-45 μm | 100 kg | $34.6 | 15-53 μm | 100 kg | $23.5 |

Förfrågan för att få bästa pris från Met3DP!

AlSi10Mg jämfört med alternativ för AM

AlSi10Mg konkurrerar med flera alternativa lättviktslegeringar och material när man väljer pulver för AM. Här är hur det jämförs:

| Legering | Proffs | Nackdelar |

|---|---|---|

| AlSi10Mg | Hållfasthet, korrosionsbeständighet, svetsbarhet | Lägre maximal temperatur |

| Ti6Al4V pulver | Hög hållfasthet, biokompatibilitet | Dyrt, hög densitet |

| AlSi7Mg pulver | Högre duktilitet | Lägre hållfasthet än AlSi10Mg |

| in625 pulver | Hög hållfasthet med värmebehandling | Begränsad korrosionsbeständighet |

| Aluminium 6061 | Utbredd tillgänglighet | Lägre hållfasthet än AlSi10Mg |

| Kolfiber | Mycket låg massa | Utmanande att skriva ut, anisotropisk |

För de flesta tillämpningar ger AlSi10Mg den bästa kombinationen av mekanisk prestanda, korrosionsbeständighet, svetsbarhet och kostnadseffektivitet. Dess styrka överträffar 6061-aluminium samtidigt som den undviker de höga kostnaderna för titanlegeringar.

Fördelar och begränsningar med AlSi10Mg för AM

Fördelar

- Hög specifik hållfasthet som överstiger vissa titanlegeringar

- Nästan 30% lägre densitet jämfört med stål

- Kostnadsfördel jämfört med exotiska legeringar som titan och inconel

- Bättre korrosionsbeständighet än magnesium- eller kolfiberkompositer

- Förbättrad duktilitet jämfört med mycket höghållfasta aluminiumlegeringar

- Möjlighet att integrera förstyvningselement och gitter för att förbättra styvheten

- Snabbare bygghastighet än reaktiva metaller som titan

- Återvinningsbart pulver för flera byggnationer

Begränsningar

- Lägre maximal driftstemperatur än stål eller titanlegeringar

- Känslighet för termisk skevhet och sprickbildning jämfört med stål

- Extra stödstrukturer krävs under byggnationen

- Högre porositetsnivåer än hos stål

- Värmebehandlingar krävs för optimala egenskaper

- Mer anisotropiska mekaniska egenskaper än isotropiska material som stål

- Ytjämnhet kräver ofta efterbearbetning

- Begränsad biokompatibilitet jämfört med titan

Genom att förstå dessa avvägningar kan man välja rätt produkt för specifika applikationer och driftsförhållanden.

AlSi10Mg-pulver - Vanliga frågor och svar

Här finns svar på några vanliga frågor om AlSi10Mg-pulver för AM:

F: Vilken partikelstorlek är bäst för AM med AlSi10Mg-pulver?

S: Ett partikelstorleksintervall på 15-45 mikrometer fungerar bra i de flesta AM-processer. Finare pulver under 10 mikrometer kan orsaka dammproblem medan större partiklar över 60 mikrometer försämrar densiteten och ytfinishen.

Fråga: Vilken effekt har kiselhalten på egenskaperna hos AlSi10Mg?

A: En ökning av kiselhalten från ~9% till ~11% förbättrar pulverflödbarheten. Det förbättrar också hårdheten och den termiska stabiliteten på bekostnad av en viss förlust i duktilitet och brottseghet.

F: Varför är gasatomisering den föredragna metoden för att tillverka AM AlSi10Mg-pulver?

S: Gasatomisering ger exakt kontroll över den sfäriska morfologi och smala partikelfördelning som krävs för AM-processer. Man undviker de problem med kontaminering som uppstår vid vattenatomisering.

F: Hur ska AlSi10Mg-delar värmebehandlas efter AM-bearbetning?

S: En typisk värmebehandling är lösning vid 530-550°C i 1-3 timmar följt av het isostatisk pressning (HIP) och därefter åldring vid 160-180°C i 6-8 timmar för att uppnå optimal hållfasthet.

F: Är AlSi10Mg lätt att svetsa för efterbearbetning av AM-delar?

S: Ja, AlSi10Mg kan svetsas med 5XXX tillsatslegeringar. God svetsbarhet möjliggör ytterligare sammanfogning och modifiering av AlSi10Mg AM-delar.

F: Behöver AlSi10Mg-pulver torkas före AM-bearbetning?

A: Förtorkning vid 80-100°C i 2-4 timmar rekommenderas för att avlägsna ytfukt som kan orsaka problem som ballning och porositet under AM-byggnationer.

Slutsats

Aluminiumlegeringspulvret AlSi10Mg har seglat upp som ett av de främsta materialen för additiv tillverkning av metalldelar i olika branscher. Dess egenskaper som högt förhållande mellan styrka och vikt, god korrosionsbeständighet, utmärkt flytbarhet och enkel efterbearbetning gör AlSi10Mg till ett mångsidigt val för AM.

I takt med att AM-processerna fortsätter att mogna är AlSi10Mg redo att leverera lättare och starkare komponenter med optimerade geometrier för att driva nästa generations designinnovationer. Med pågående legeringsutveckling och parameteroptimering kommer kapaciteten hos detta material att öka ytterligare.

Relaterat inlägg om AlSi10Mg-pulver för 3d-utskrift:

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731