Additiv tillverkning av Inconel 625 i Paris 2025

Innehållsförteckning

Skiss:

- Introduktion till Inconel 625 inom additiv tillverkning

- Den växande marknaden för Inconel 625 AM i Paris och Frankrike

- Viktiga fördelar med Inconel 625 för industriella tillämpningar

- Ledande tjänsteleverantörer för Inconel 625 AM i Paris

- Fallstudier: Framgångsrik implementering i Paris industrier

- Met3dps avancerade pulverlösningar för Inconel 625

- Tekniska överväganden vid användning av Inconel 625 i AM

- Kostnadsanalys och ROI för AM-projekt med Inconel 625

- Vanliga frågor om additiv tillverkning av Inconel 625

Låt mig utveckla denna omfattande guide i tre delar:

DEL 1

1. Introduktion till Inconel 625 inom additiv tillverkning

Det industriella landskapet i Paris genomgår en revolutionerande omvandling genom additiv tillverkning av metall, där Inconel 625 framstår som en superlegering att välja mellan inom kritiska sektorer. I takt med att den franska huvudstaden stärker sin position som ett europeiskt nav för avancerad tillverkning vänder sig företagen i allt högre grad till innovativa material och processer för att behålla sin konkurrensfördel.

Inconel 625 (UNS N06625) är en superlegering av nickel-krom-molybden som är känd för sin exceptionella kombination av egenskaper:

- Enastående korrosionsbeständighet i extrema miljöer

- Utmärkt hållfasthet vid höga temperaturer och oxidationsbeständighet

- Överlägsen mekanisk prestanda under svåra driftsförhållanden

- Exceptionell utmattnings-, kryp- och brotthållfasthet

- God svetsbarhet och efterbearbetningsmöjligheter

Genom att integrera denna högpresterande legering med additiv tillverkningsteknik skapas helt nya möjligheter för Parisbaserade tillverkare att skapa innovationer inom sektorer som sträcker sig från flyg- och energisektorn till fordons- och medicinindustrin.

Historisk kontext och utveckling

Inconel 625 utvecklades ursprungligen på 1960-talet för kritiska tillämpningar inom flyg- och rymdindustrin och i marina miljöer. Dess sammansättning omfattar vanligtvis:

| Element | Sammansättningsintervall (%) |

|---|---|

| Nickel | 58,0 (min) |

| Krom | 20.0-23.0 |

| Molybden | 8.0-10.0 |

| Järn | 5,0 (max) |

| Niob + Tantal | 3.15-4.15 |

| Kobolt | 1,0 (max) |

| Mangan | 0,5 (max) |

| Kisel | 0,5 (max) |

| Aluminium | 0,4 (max) |

| Titan | 0,4 (max) |

| Kol | 0,1 (max) |

Tillverkningen har traditionellt skett genom gjutning, smide och maskinbearbetning, men införandet av 3D-utskrift av metall har öppnat nya dimensioner för tillämpningar av Inconel 625, särskilt i den designdrivna innovationskulturen i Paris.

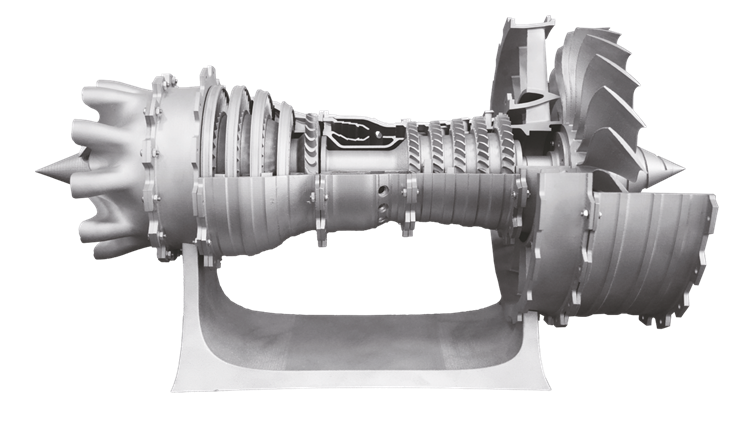

Additiv tillverkningsteknik för Inconel 625

Flera AM-tekniker har visat sig framgångsrika vid bearbetning av Inconel 625:

- Fusion av pulverbäddar (PBF)

- Fusion av laserpulverbäddar (L-PBF)

- Smältning med elektronstråle (EBM)

- Deposition med riktad energi (DED)

- Laserteknisk nätformning (LENS)

- Additiv tillverkning med elektronstråle (EBAM)

- Binder Jetting

- Med efterföljande sintringsoperationer

Bland dessa har L-PBF seglat upp som den dominerande tekniken för Inconel 625 AM i Paris och erbjuder hög precision och utmärkta mekaniska egenskaper genom noggrant kontrollerade bearbetningsparametrar.

Varför Paris satsar på Inconel 625 AM

Paris industriella ekosystem är unikt positionerat för att kapitalisera på additiv tillverkning av Inconel 625 på grund av flera viktiga faktorer:

- Stark närvaro inom flyg- och rymdindustrin: Med stora OEM-företag och leverantörer inom flyg- och rymdindustrin koncentrerade till Paris är efterfrågan på högpresterande nickel-superlegeringar betydande.

- Akademisk och forskningsmässig excellens: Institutioner i världsklass som École Polytechnique och Arts et Métiers ParisTech driver innovation inom materialvetenskap.

- Statligt stöd: Franska initiativ som programmet "Industrie du Futur" ger betydande finansiering för införande av avancerad tillverkning.

- Rikt tillverkningsarv: Paris kombinerar traditionell tillverkningsexpertis med framåtblickande användning av digital teknik.

- Fokus på hållbarhet: AM:s materialeffektivitet ligger i linje med Paris åtagande att minska industrins miljöpåverkan.

När tillverkare i Paris navigerar genom komplexiteten i moderna industriella utmaningar utgör additiv tillverkning av Inconel 625 en transformativ metod för att producera komplexa, högvärdiga komponenter med förbättrade egenskaper och kortare ledtider.

2. Den växande marknaden för Inconel 625 AM i Paris och Frankrike

Paris additiva tillverkningslandskap upplever en tillväxt utan motstycke, med Inconel 625-segmentet som ledande inom högvärdiga applikationsområden. Denna tillväxtbana speglar bredare europeiska trender, men påskyndas av Frankrikes strategiska fokus på avancerad tillverkningsteknik.

Marknadsstorlek och tillväxtprognoser

Den franska marknaden för additiv tillverkning av metall uppgick till cirka 320 miljoner euro 2022, med prognoser som visar en genomsnittlig årlig tillväxttakt (CAGR) på 21,8% fram till 2028. Inconel 625 står för cirka 18% av den totala AM-marknaden för metall i Frankrike, och Paris står för nästan 40% av landets AM-aktivitet för metall.

| År | Prognostiserad fransk marknad för metall-AM (€M) | Uppskattat segment för Inconel 625 (€M) |

|---|---|---|

| 2023 | 389.8 | 70.2 |

| 2024 | 474.8 | 85.5 |

| 2025 | 578.3 | 104.1 |

| 2026 | 704.4 | 126.8 |

| 2027 | 857.9 | 154.4 |

| 2028 | 1,044.9 | 188.1 |

Flera viktiga drivkrafter ligger bakom den anmärkningsvärda tillväxten på den parisiska marknaden för Inconel 625 AM:

- Efterfrågan från flygindustrin

- Paris-Le Bourget har stora flygplanstillverkare som kräver högpresterande komponenter

- Safran-, Thales- och Airbus-verksamheter driver betydande superlegeringsförbrukning

- Nya flygplanskonstruktioner innehåller i allt högre grad AM-tillverkade Inconel-delar

- Omvandling av energisektorn

- Frankrikes strategi för energioberoende betonar avancerad tillverkning

- Kärnkraftstillämpningar drar nytta av Inconel 625:s korrosionsbeständighet

- System för förnybar energi kräver högpresterande material för extrema förhållanden

- Regionalisering av leveranskedjan

- Fokus efter pandemin på motståndskraftiga, lokaliserade leveranskedjor

- AM möjliggör produktion på begäran, vilket minskar beroendet av internationella leverantörer

- Paris fungerar som ett centralt tillverkningsnav för Västeuropa

- Teknisk tillgänglighet

- Minskade utrustningskostnader gör AM mer tillgängligt för små och medelstora företag

- Materialtillgången har förbättrats, och specialiserade pulverleverantörer har kommit in på marknaden

- Teknisk kunskap sprids genom partnerskap mellan industrin och den akademiska världen

Viktiga industrisektorer i Paris som använder Inconel 625 AM

Införandet av additiv tillverkning av Inconel 625 varierar mellan olika industrisektorer i Paris:

Flyg- och försvarsindustrin (42% av marknaden):

- Värmeväxlare och förbränningskomponenter

- Turbindelar och motorhöljen

- Strukturella komponenter för extrema miljöer

- Komponenter till satelliter och rymdfarkoster

Energiproduktion (23% på marknaden):

- Komponenter till gasturbiner

- Utrustning för värmeöverföring

- Komponenter till kärnkraftverk

- Offshore- och undervattensutrustning

Fordon och racing (14% av marknaden):

- Formel 1 och komponenter till högpresterande fordon

- Avgassystem

- Komponenter till turboladdare

- System för värmehantering

Kemisk bearbetning (12% av marknaden):

- Tryckkärl

- Reaktorer och processutrustning

- Värmeväxlare

- Ventiler och komponenter för flödeskontroll

Medicin och forskning (9% av marknaden):

- Specialiserad forskningsutrustning

- Specialanpassade kirurgiska instrument

- Utrustning för laboratorietester

- Komponenter för strålbehandling

Regleringar och standardisering

Ekosystemet för Inconel 625 AM i Paris verkar inom ett komplext regelverk som fortsätter att utvecklas:

- AFNOR-standarder: Det franska standardiseringsorganet har utvecklat AM-specifika standarder som kan anpassas till nickel-superlegeringar

- EU:s maskindirektiv: Säkerhetskrav påverkan på AM-utrustningens drift

- Certifiering av material: Ökad standardisering av specifikationer för pulver av Inconel 625

- Kvalitetssäkring: ISO 9001-, AS9100- och NADCAP-certifieringar blir obligatoriska för leverantörer till flygindustrin

- Miljöbestämmelser: Paris strikta miljöpolicy påverkar driften av AM:s anläggning

Association Française de Normalisation (AFNOR) deltar aktivt i det internationella standardiseringsarbetet genom ISO/TC 261 och ASTM F42, vilket säkerställer att Paris tillverkare håller sig i linje med globala bästa praxis samtidigt som stadens historiskt höga tillverkningsstandarder bibehålls.

3. Viktiga fördelar med Inconel 625 för industriella tillämpningar

Tillverkare i Paris utnyttjar i allt högre grad Inconel 625:s exceptionella egenskaper genom additiv tillverkning för att lösa komplexa industriella utmaningar. Denna nickelbaserade superlegering har en övertygande kombination av fördelar som gör den idealisk för de mest krävande tillämpningarna inom flera olika sektorer.

Överlägsna materialegenskaper och prestanda

De grundläggande egenskaperna hos Inconel 625 gör den exceptionellt väl lämpad för tillämpningar inom additiv tillverkning där prestanda inte får kompromissas:

1. Exceptionell korrosionsbeständighet

- Enastående motståndskraft mot gropfrätning och spaltkorrosion

- Utmärkt prestanda i kloridhaltiga miljöer

- Överlägsen motståndskraft mot spänningskorrosionssprickor

- Exceptionell hållbarhet i sura och alkaliska medier

- Motståndskraft mot havsvatten och marina miljöer

2. Prestanda vid höga temperaturer

- Bibehåller strukturell integritet vid temperaturer upp till 982°C (1800°F)

- Utmärkt krypmotstånd vid förhöjda temperaturer

- Termisk stabilitet under upprepade uppvärmnings- och kylningscykler

- Låga värmeutvidgningsegenskaper

- Oxideringsbeständighet i miljöer med höga temperaturer

3. Mekaniska egenskaper

- Hög draghållfasthet (655-827 MPa i byggt skick)

- Utmärkt utmattningshållfasthet under cyklisk belastning

- Goda töjningsegenskaper (typiskt 30-50% i korrekt bearbetade AM-komponenter)

- Hårdhetsvärden mellan 25-40 HRC beroende på bearbetning

- Enastående slaghållfasthet och seghet

4. Attribut för tillverkning och efterbearbetning

- God tryckbarhet med lämpliga processparametrar

- Svetsbarhet för sammanfogning eller reparation

- Bearbetningsbar med lämpliga verktyg och tekniker

- Värmebehandlingsbar för modifiering av mikrostruktur och egenskaper

- Kompatibel med olika ytbehandlingsmetoder

Typiska mekaniska egenskaper hos AM-bearbetad Inconel 625

| Fastighet | L-PBF-processen (som den är byggd) | L-PBF Process (värmebehandlad) | Smidd Referens |

|---|---|---|---|

| Slutlig draghållfasthet (MPa) | 827-1030 | 941-1030 | 827-1030 |

| Sträckgräns (MPa) | 600-770 | 650-770 | 414-655 |

| Förlängning (%) | 30-40 | 35-45 | 30-60 |

| Hårdhet (HRC) | 25-33 | 28-35 | 20-25 |

| Elasticitetsmodul (GPa) | 175-205 | 175-205 | 205 |

Branschspecifika fördelar med Inconel 625 AM i Paris

Den strategiska användningen av additiv tillverkning av Inconel 625 skapar distinkta konkurrensfördelar i Paris industrier:

Tillämpningar inom flyg- och försvarsindustrin

- Konsolidering av komponenter: Komplexa enheter som tidigare krävde flera delar och sammanfogningar kan konsolideras till enstaka tryckta komponenter, vilket minskar vikten och eliminerar potentiella felpunkter.

- Termisk hantering: Motorkomponenter och avgassystem som tillverkats med AM-optimerade interna kylkanaler uppvisar 15-25% förbättrad värmehantering jämfört med konventionella konstruktioner.

- Lättviktskonstruktioner: Topologioptimerade Inconel 625-strukturer uppnår 30-40% viktminskning samtidigt som de mekaniska egenskaperna bibehålls eller förbättras - avgörande för bränsleeffektiviteten i flyg- och rymdtillämpningar.

- Snabb prototyptillverkning: Nya komponentkonstruktioner kan testas fysiskt på några dagar i stället för veckor, vilket påskyndar innovationscykeln för Parisbaserade leverantörer inom flyg- och rymdindustrin.

Tillämpningar inom energisektorn

- Förlängd livslängd: Kritiska komponenter i korrosiva miljöer får 2-3× längre livslängd när de tillverkas med AM-optimerade konstruktioner av Inconel 625.

- Förbättrad effektivitet: Värmeväxlare med komplexa inre geometrier som är omöjliga att tillverka på konventionellt sätt uppvisar 20-30% förbättrad termisk effektivitet.

- Minskad stilleståndstid: On-demand-produktion av reservdelar minskar anläggningens stilleståndstid genom att eliminera långa ledtider för specialkomponenter.

- Anpassade lösningar: Förmåga att ta fram skräddarsydda lösningar för unika operativa utmaningar i äldre energiinfrastruktur i hela Frankrike.

Fordons- och racingtillämpningar

- Prestandaoptimering: Formel 1- och Le Mans-team i närheten av Paris använder Inconel 625 AM för avgaskomponenter som tål extrema temperaturer samtidigt som vikten minimeras.

- Accelererad utveckling: Snabb iteration av konstruktionen minskar utvecklingstiden med upp till 75% jämfört med traditionella tillverkningsmetoder.

- Funktionell integration: Flera funktioner kombinerade i en enda komponent minskar monteringskomplexiteten och förbättrar tillförlitligheten i högpresterande applikationer.

- Anpassning: Små produktionsserier blir ekonomiskt lönsamma, vilket stöder premiumbilssegmentets krav på kundanpassning.

Ekonomiska och affärsmässiga fördelar

Utöver de tekniska fördelarna ger Inconel 625 AM övertygande affärsmässiga fördelar för tillverkare i Paris:

- Förenkling av leveranskedjan

- Minskat beroende av specialiserade leverantörer

- Minskade kostnader för lagerhållning

- Lägre risk för leveransstörningar

- Förbättrat skydd för immateriella rättigheter

- Minskad ledtid

- 40-80% minskning av tiden till marknaden för nya konstruktioner

- Eliminering av ledtider för verktyg

- Snabb respons på ändringar i kundspecifikationer

- Konkurrensfördelar genom agilitet

- Kostnadsoptimering

- Minskat materialspill (normalt >95% materialutnyttjande)

- Eliminering av kostnader för specialverktyg

- Minskat behov av arbetskraft

- Lägre monteringskostnader genom konsolidering av delar

- Fördelar med hållbarhet

- Minskad energiförbrukning jämfört med traditionell tillverkning

- Lägre transportutsläpp genom lokaliserad produktion

- Minimerad förbrukning av råmaterial

- Förlängd produktlivscykel genom prestandaoptimering

Tack vare dessa mångfacetterade fördelar håller additiv tillverkning av Inconel 625 på att etablera sig som ett viktigt verktyg för framåtblickande tillverkare i Paris som vill skaffa sig konkurrensfördelar på de globala marknaderna. Företag som Met3dp ligger i framkant av denna omvandling och tillhandahåller avancerade metallpulver och heltäckande AM-lösningar som gör det möjligt för tillverkare att fullt ut utnyttja dessa fördelar.

DEL 2

4. Ledande tjänsteleverantörer för Inconel 625 AM i Paris

Paris har vuxit fram som ett nav för avancerade tillverkningstjänster, med flera specialiserade leverantörer som erbjuder additiv tillverkning av Inconel 625. Dessa företag sträcker sig från etablerade industriella aktörer till innovativa nystartade företag, som alla tillför unika styrkor till det växande ekosystemet.

Tjänsteleverantörer av Inconel 625 AM på högsta nivå

1. AddUp Frankrike (innovationscenter i Paris)

AddUp, ett joint venture mellan Michelin och Fives, driver ett toppmodernt center för additiv tillverkning i Paris med fokus på AM av högpresterande metaller, inklusive specialkompetens inom applikationer för Inconel 625.

Nyckelkompetenser:

- Flera FormUp 350 L-PBF-system med utökade byggvolymer

- Omfattande system för hantering av pulvrets livscykel

- Omfattande kvalitetskontroll och materialcertifiering

- Metallurgiskt laboratorium och avancerade testanläggningar

- Fullständiga efterbearbetningsmöjligheter inklusive värmebehandling och maskinbearbetning

Fokus på branschen: Flyg-, energi- och försvarsapplikationer som kräver hög spårbarhet och certifierad produktion.

2. Initial (Prodways-koncernen)

Initial, som är en av Frankrikes största leverantörer av industriella 3D-printingtjänster, har en betydande verksamhet i Paris och erbjuder omfattande produktionskapacitet för Inconel 625.

Nyckelkompetenser:

- Multiteknologisk metod som omfattar L-PBF och DED-processer

- Designoptimeringstjänster med specialiserad expertis inom flyg- och rymdindustrin

- ISO 9001- och AS 9100-certifierad produktion

- Hybridtillverkning som integrerar AM med konventionella processer

- Kapacitet för serieproduktion av kvalificerade komponenter i Inconel 625

Fokus på branschen: Blandade industriella tillämpningar med tonvikt på flyg- och energisektorerna.

3. Spartacus3D (Farinia-gruppen)

Spartacus3D ligger strax utanför Paris i industrikorridoren och är specialiserat på högpresterande AM i metall för krävande applikationer, med betydande erfarenhet av Inconel 625.

Nyckelkompetenser:

- L-PBF-system i storformat för tillverkning av överdimensionerade komponenter

- Specialiserade värmebehandlingsprotokoll för Inconel 625

- Avancerade NDT- och kvalitetsverifieringssystem

- Partnerskap för materialutveckling med pulverleverantörer

- Omfattande utrustning för mekanisk provning

Fokus på branschen: Energisektorn, turbomaskiner och industriell utrustning som kräver exceptionell termisk prestanda.

4. 3D&P (Paris tekniska nav)

3D&P är en specialiserad servicebyrå för metall-AM som uteslutande fokuserar på superlegeringstillämpningar och har utvecklat egna processer för att förbättra egenskaperna hos Inconel 625 i specifika tillämpningar.

Nyckelkompetenser:

- Anpassad parameterutveckling för applikationsspecifika krav

- Specialiserade ytbehandlingstekniker för Inconel 625

- In-house karakterisering och validering av pulver

- Processövervakning och kvalitetsdokumentation

- Produktion av små serier med snabb leveranstid

Fokus på branschen: Forskningsinstitut, tillverkare av medicintekniska produkter och specialiserade industriella tillämpningar.

5. Metall3DP-teknik

Även om huvudkontoret ligger i Qingdao, Kina, Metall3DP har etablerat en betydande närvaro på marknaden i Paris och tillhandahåller både avancerade pulver av Inconel 625 och omfattande tjänster inom additiv tillverkning till franska tillverkare.

Nyckelkompetenser:

- Branschledande gasatomiseringsteknik för högkvalitativt pulver av Inconel 625

- Avancerade utskriftsfunktioner för SEBM (Selective Electron Beam Melting)

- Egenutvecklade pulverbearbetningstekniker säkerställer exceptionell flytbarhet och packningstäthet

- Omfattande tjänster för applikationsutveckling

- Tekniskt partnerskapsprogram för industriell implementering

Fokus på branschen: Avancerade applikationer inom flyg-, medicin- och energisektorerna som kräver specialiserade materialegenskaper och teknisk support.

Jämförande analys av tjänsteleverantörer

| Leverantör | Teknikportfölj | Byggvolym | Certifieringar | Handläggningstid | Efterbearbetning | Designstöd |

|---|---|---|---|---|---|---|

| AddUp | L-PBF | Upp till 350×350×350mm | ISO 9001, AS9100 | 2-4 veckor | Heltäckande | Avancerad |

| Inledande | L-PBF, DED | Upp till 400×400×400mm | ISO 9001, AS9100 | 1-3 veckor | Heltäckande | Avancerad |

| Spartacus3D | L-PBF | Upp till 500×280×345mm | ISO 9001, EN9100 | 3-5 veckor | Heltäckande | Mellanliggande |

| 3D&P | L-PBF | Upp till 300×300×300mm | ISO 9001 | 1-2 veckor | Begränsad | Grundläggande |

| Metall3DP | SEBM, L-PBF | Upp till 350×350×430mm | ISO 9001, AS9100 | 2-3 veckor | Avancerad | Heltäckande |

Kriterier för val av tjänsteleverantör för tillverkare i Paris

Vid utvärdering av tjänsteleverantörer för Inconel 625 AM i Paris bör tillverkare beakta dessa kritiska faktorer:

Teknisk expertis och specialisering

- Djup erfarenhet av Inconel 625 specifikt

- Förståelse för applikationsspecifika krav

- Materialvetenskaplig kunskap och metallurgisk expertis

- Dokumenterad erfarenhet av liknande komponenter eller branscher

Kvalitetssystem och dokumentation

- Relevanta branschcertifieringar (AS9100, ISO 13485, etc.)

- Procedurer för spårbarhet av material

- Metoder för processvalidering

- Funktioner för icke-förstörande provning

- Dokumentationens fullständighet och efterlevnad

Produktionskapacitet

- Typ av utrustning och specifikationer

- Begränsningar av byggvolymen

- Genomströmningskapacitet

- Flera maskiner tillgängliga för produktionsskalning

- Enhetlig processtyrning för alla byggnationer

Heltäckande tjänsteutbud

- Hjälp med designoptimering

- Funktioner för efterbearbetning

- Expertis inom värmebehandling

- Maskinbearbetning och ytbehandling

- Tjänster för testning och validering

Affärsmässiga överväganden

- Finansiell stabilitet

- Praxis för skydd av immateriella rättigheter

- Geografisk närhet för samarbete

- Konkurrenskraftiga priser

- Ledtid tillförlitlighet

Modeller för strategiska partnerskap

Tillverkare i Paris använder sig i allt högre grad av strategiska partnerskapsmodeller med AM-tjänsteleverantörer i stället för enkla transaktionsrelationer. Dessa partnerskap involverar vanligtvis:

- Utvecklingsprogram i samarbete

- Utveckling av gemensamma applikationer

- Gemensam investering i processoptimering

- Testning och validering i samarbete

- Initiativ för kunskapsöverföring

- Komponenter för träning och utbildning

- Vägar till tekniköverföring

- Gradvis kapacitetsuppbyggnad

- Hybrida tillverkningsmetoder

- Integration av AM med konventionell tillverkning

- Selektiv tillämpning av AM för kritiska funktioner

- Kombinerade processkedjor för optimala resultat

- Integration av leveranskedjan

- Digitala inventeringsmodeller

- Avtal om produktion på begäran

- Arrangemang för särskild kapacitet

Genom att noggrant välja ut och utveckla relationer med specialiserade tjänsteleverantörer inom Inconel 625 AM kan tillverkare i Paris påskynda införandet av denna omvälvande teknik och samtidigt minimera investeringsrisker och tekniska utmaningar.

5. Fallstudier: Framgångsrik implementering i Paris industrier

Den praktiska implementeringen av additiv tillverkning av Inconel 625 i Paris mångskiftande industrilandskap har genererat övertygande framgångshistorier som visar teknikens omvandlingspotential. Dessa verkliga tillämpningar illustrerar hur företag har övervunnit utmaningar och dragit nytta av de unika fördelarna med AM med denna mångsidiga superlegering.

Flyg- och rymdindustrin: Omkonstruktion av komponenter till Safran Aircraft Engines Combustor

Utmaning:

Safran Aircraft Engines, en global ledare inom framdrivningssystem för flygplan med betydande verksamhet i Parisregionen, behövde förbättra den termiska effektiviteten och hållbarheten hos komponenterna i brännkammarens foder och samtidigt minska vikten för nästa generations motorer.

Lösning:

I samarbete med Metal3DP som materialleverantör genomförde Safran en innovativ omkonstruktion av komponenterna i brännkammarens foder med hjälp av additiv tillverkning av Inconel 625 med dessa nyckelelement:

- Gitterstrukturer ersatte solida väggar för att optimera vikten samtidigt som den strukturella integriteten bibehölls

- Komplexa kylkanaler som var omöjliga att tillverka på konventionellt sätt integrerades i konstruktionen

- Väggtjockleken optimerades utifrån kraven på termisk och mekanisk belastning

- Flera komponenter sammanfogades till en enda tryckt enhet

Resultat:

- 22% minskad vikt på komponenter

- 30% förbättring av termisk verkningsgrad

- 40% minskning av monteringstiden

- 2,5× längre livslängd för komponenterna

- Betydande minskning av bränsleförbrukning och utsläpp

Viktiga framgångsfaktorer:

- Omfattande materialkarakterisering och validering

- Iterativ designoptimering med hjälp av beräkningsfluiddynamik

- Rigorös kvalificering och certifiering av processer

- Omfattande testning och validering efter produktion

Energi: Specialiserad värmeväxlare för kärnkraftsapplikationer

Utmaning:

En ledande kärnkraftsoperatör i Frankrike behövde specialiserade värmeväxlare för korrosiva miljöer som inte kunde hanteras på ett tillfredsställande sätt med konventionella tillverkningsmetoder på grund av komplexa krav på inre geometri.

Lösning:

Ett Paris-baserat ingenjörsföretag samarbetade med Metal3DP för att utveckla en revolutionerande värmeväxlarkonstruktion som utnyttjar Inconel 625:s exceptionella korrosionsbeständighet och designfriheten i additiv tillverkning:

- Triply-periodic minimal surface (TPMS) interna strukturer maximerade ytarean samtidigt som tryckfallet minimerades

- Variabel väggtjocklek optimerade materialanvändningen samtidigt som den strukturella integriteten säkerställdes

- Integrerade sensorer och övervakningsportar förbättrar driftskontrollen

- Modulär design möjliggör anpassning till specifika installationskrav

Resultat:

- 35% förbättring av värmeöverföringseffektiviteten

- 45% lägre materialåtgång jämfört med konventionella konstruktioner

- 60% minskad ledtid för specialiserade komponenter

- Förbättrade övervakningsmöjligheter som tidigare varit omöjliga att implementera

- Förenklade underhållsprocedurer genom förbättrad tillgänglighet

Viktiga framgångsfaktorer:

- Omfattande simulering och termisk modellering före produktion

- Specialiserade protokoll för efterbearbetning och ytbehandling

- Rigorösa kvalificeringstester under verkliga driftsförhållanden

- Detaljerad dokumentation och certifiering för kärntekniska tillämpningar

Medicinska: Specialanpassat kirurgiskt instrument till universitetssjukhus i Paris

Utmaning:

Ett framstående universitetssjukhus i Paris behövde specialiserade kirurgiska instrument för komplexa ryggradsoperationer som inte kunde hanteras på ett tillfredsställande sätt med konventionella tillverkningsmetoder.

Lösning:

En tillverkare av medicintekniska produkter använde additiv tillverkning av Inconel 625 för att utveckla kundanpassade kirurgiska instrument med unika egenskaper:

- Ergonomisk design anpassad till specifika kirurgiska ingrepp

- Integrerade kylkanaler för intraoperativ temperaturreglering

- Anpassningsbara geometrier för patientspecifika anatomiska variationer

- Förbättrade synlighetsfunktioner för minimalt invasiva ingrepp

- Förbättrade steriliseringsegenskaper genom optimerad ytdesign

Resultat:

- 40% förkortning av handläggningstiden för specifika åtgärder

- Förbättrade kirurgiska resultat och färre komplikationer

- Ökad tillfredsställelse hos kirurgerna och minskad trötthet

- Möjlighet att åtgärda tidigare obehandlade tillstånd

- Kostnadseffektiv småserieproduktion av specialinstrument

Viktiga framgångsfaktorer:

- Nära samarbete mellan kirurger och designingenjörer

- Rigorös validering av biokompatibilitet och sterilisering

- Iterativ prototypframtagning och integrering av klinisk feedback

- Omfattande stöd för utbildning och implementering

Bilsport och racing: Optimering av komponenter i F1-avgassystem

Utmaning:

Ett Formel 1-team i närheten av Paris behövde utveckla ett avgassystem som skulle klara extrema temperaturer, samtidigt som vikten skulle minimeras och flödesegenskaperna optimeras för maximal prestanda.

Lösning:

Teamet samarbetade med en specialiserad leverantör av AM-tjänster i metall och använde Metal3DP:s högpresterande Inconel 625-pulver för att skapa en revolutionerande avgasdesign:

- Väggtjockleken varierade genom hela komponenten baserat på analys av termisk belastning

- Komplex intern flödesväg optimerad för minskat mottryck

- Integrerat värmeskydd eliminerar behovet av separata komponenter

- Ytstrukturering tillämpas i strategiska områden för att hantera gränsskiktseffekter

Resultat:

- 18% viktreduktion jämfört med tidigare design

- 7 hästkrafter mer tack vare förbättrad effektivitet i avgasflödet

- 30% förbättring av termisk hantering

- Eliminering av felkällor från svetsade fogar

- Minskad utvecklingstid från månader till veckor

Viktiga framgångsfaktorer:

- Omfattande beräkningar av strömningsdynamik och termisk simulering

- Specialiserade värmebehandlingsprotokoll för racingtillämpningar

- Omfattande tester på dynamometer och bana

- Förmåga till snabb iteration för kontinuerlig förbättring

Industriell utrustning: Specialanpassat ventilhus för kemisk bearbetning

Utmaning:

En kemisk processanläggning utanför Paris behövde specialiserade ventilhus för starkt korrosiva medier som uppvisade exceptionell hållbarhet samtidigt som de var anpassade till utrymmesbegränsningar och komplexa flödeskrav.

Lösning:

I samarbete med en leverantör av industriell utrustning implementerade anläggningen additiv tillverkning av Inconel 625 för att skapa anpassade ventillösningar med dessa funktioner:

- Optimerade flödesvägar baserade på beräkningsströmningsdynamik

- Integrerade slitstarka funktioner i områden med hög erosion

- Konsoliderad montering från 14 komponenter till 3

- Skräddarsydda monterings- och gränssnittsfunktioner för eftermonterade applikationer

- Förbättrad servicevänlighet genom förbättrade åtkomstfunktioner

Resultat:

- 80% minskning av stilleståndstid på grund av ventilfel

- 25% förbättring av flödeseffektiviteten

- 40% minskade underhållskostnader

- 50% snabbare leverans jämfört med traditionell tillverkning

- Förbättrade övervakningsmöjligheter genom integrerade sensorportar

Viktiga framgångsfaktorer:

- Detaljerad analys av felsituationer i tidigare konstruktioner

- Omfattande tester av materialkompatibilitet

- Rigorösa tryck- och cykeltester före driftsättning

- Detaljerad dokumentation av implementering och underhåll

Lärdomar och bästa praxis för implementering

Genom dessa olika tillämpningar har flera konsekventa lärdomar och bästa praxis framkommit för framgångsrik implementering av Inconel 625 AM i Paris industrier:

- Rekonceptualisering av design

- De mest framgångsrika applikationerna började med att helt ompröva designmetoderna snarare än att helt enkelt replikera befintliga komponenter

- Designtänkande som tar tillvara AM:s unika möjligheter ger överlägsna resultat

- Anpassning av material, process och applikation

- Framgångsrika implementeringar som noggrant matchar materialegenskaper, bearbetningsparametrar och applikationskrav

- Att förstå samspelet mellan dessa faktorer är avgörande för optimala resultat

- Omfattande validering

- Rigorösa tester under verkliga driftsförhållanden är avgörande

- Både materialegenskaper och komponentprestanda måste valideras

- Samarbetsexpertis

- Tvärfunktionella team som kombinerar design-, tillverknings-, materialvetenskaps- och applikationsexpertis uppnår överlägsna resultat

- Partnerskap mellan organisationer med kompletterande kompetenser påskyndar implementeringen

- Kontinuerliga förbättringscykler

- Framgångsrika implementeringar omfattar vanligtvis flera designiterationer

- Datainsamling och analys driver löpande optimering

Dessa fallstudier visar att additiv tillverkning med Inconel 625 har potential att förändra Paris industrier när den implementeras med lämplig expertis, metodiska tillvägagångssätt och strategiska partnerskap.

6. Met3dp:s avancerade lösningar för Inconel 625-pulver

Metal3DP Technology har etablerat sig som en ledande leverantör av specialiserade Inconel 625-pulver och heltäckande lösningar för additiv tillverkning på den parisiska marknaden. Med sin avancerade pulvertillverkningskapacitet och tekniska expertis levererar Metal3DP premiummaterial som gör det möjligt för tillverkare att uppnå överlägsna resultat i krävande applikationer.

Avancerad teknik för pulvertillverkning

Metal3DP:s pulver av Inconel 625 tillverkas med hjälp av toppmoderna tillverkningsprocesser som säkerställer jämn kvalitet och exceptionell prestanda i applikationer för additiv tillverkning:

1. Avancerad teknik för gasatomisering

Metal3DP använder egenutvecklade gasatomiseringssystem med flera utmärkande egenskaper:

- Unik munstycksdesign: Konstruerad för att producera mycket sfäriska partiklar med minimalt antal satelliter

- Miljö för kontrollerad atomisering: Förhindrar oxidation och kontaminering under pulverbildningen

- Exakt processkontroll: Bibehåller tät partikelstorleksfördelning och konsekvent morfologi

- Avancerade klassificeringssystem: Säkerställer borttagning av överdimensionerade partiklar och fint damm

- Omfattande kvalitetsövervakning: Spårning och justering av processer i realtid

2. PREP-teknik (process med roterande elektrod och plasma)

För specialapplikationer som kräver exceptionell renhet och sfäriskhet använder Metal3DP även avancerad PREP-teknik:

- Elektrodbaserad process: Börjar med förlegerat råmaterial av Inconel 625

- Smältning med plasmabåge: Skapar exakt kontrollerad droppbildning

- Separering med centrifugalkraft: Producerar mycket sfäriska partiklar

- Kontamineringsfri miljö: Förhindrar syreupptagning och föroreningar

- Premium Powder Egenskaper: Idealisk för kritiska flyg- och medicintekniska tillämpningar

Utmärkande egenskaper för pulver

Metal3DP:s Inconel 625-pulver har flera viktiga egenskaper som gör att de utmärker sig på marknaden:

| Fastighet | Metall3DP Standard | Genomsnitt för branschen | Förmån |

|---|---|---|---|

| Sfäriskhet | >95% | 80-90% | Förbättrad flytbarhet och packningstäthet |

| Satellitinnehåll | <2% | 5-10% | Bättre ytfinish och färre defekter |

| Flytbarhet (hallflöde) | <15 sekunder/50g | 18-25 sekunder/50 g | Mer konsekvent lagerbildning |

| Tappdensitet | >60% | 50-55% | Högre densitet i de sista delarna |

| Kemisk renhet | Överstiger ASTM F3056 | Uppfyller ASTM F3056 | Överlägsna mekaniska egenskaper |

| Fördelning av partikelstorlek | D10-D90: 15-53µm | Bredare distribution | Optimerad för L-PBF och SEBM-processer |

| Syrehalt | <100 ppm | 150-200 ppm | Bättre prestanda vid höga temperaturer |

Heltäckande produktportfölj

Metal3DP erbjuder ett komplett sortiment av Inconel 625-pulver som är optimerade för olika AM-processer och applikationer:

1. MetInconel 625-L-serien

- Optimerad för L-PBF-processer (laser powder bed fusion)

- Finns i standard (15-45µm) och fin (10-30µm) fördelning

- Förbättrad flytbarhet för tillförlitlig övermålning

- Optimerade laserabsorptionsegenskaper

2. MetInconel 625-E-serien

- Speciellt utformad för elektronstrålesmältningsprocesser (EBM)

- Elektrisk ledningsförmåga optimerad för elektronstråleinteraktion

- Exakt fördelning av partikelstorlek (45-106 µm)

- Förbättrade sintringsegenskaper i pulverbädd

3. MetInconel 625-D-serien

- Formulerad för applikationer med riktad energideponering (DED)

- Finns i grövre distributioner (45-150 µm)

- Utmärkt flytbarhet för pulvermatningssystem

- Optimerad för höga deponeringshastigheter

4. MetInconel 625-SP-serien

- Specialiserade pulver för specifika industriapplikationer

- Anpassade kompositioner inom specifikationsområdet för Inconel 625

- Applikationsspecifika storleksfördelningar

- Förbättrade egenskaper för riktade prestandaegenskaper

Kvalitetssäkring och certifiering

Metal3DP genomför rigorösa kvalitetskontrollåtgärder under hela pulvertillverkningsprocessen:

Omfattande testprotokoll:

- Verifiering av kemisk sammansättning med hjälp av ICP-OES och andra avancerade tekniker

- Analys av partikelstorleksfördelning med hjälp av laserdiffraktion

- Morfologisk bedömning med hjälp av svepelektronmikroskopi

- Test av flytbarhet med Hall Flow- och Carney-metoderna

- Densitetsmätningar, inklusive skenbar densitet och tappdensitet

- Bestämning av syre- och kväveinnehåll

- Utvärdering av spridningsförmåga och lagerbildning

Certifiering och dokumentation:

- Fullständig materialspårbarhet från råmaterial till färdigt pulver

- Batchspecifika testcertifikat

- Överensstämmelse med ASTM F3056 och AMS specifikationer

- ISO 9001-certifierade produktionsprocesser

- Kvalitetsledningssystem för flyg- och rymdindustrin

Teknisk support och applikationsutveckling

Utöver att leverera premiumpulver av Inconel 625 erbjuder Metal3DP omfattande teknisk support till tillverkare i Paris:

1. Utveckling av processparametrar

- Optimering av tryckparametrar för specifika maskiner och tillämpningar

- Anpassade parameteruppsättningar för unika komponentkrav

- Validering och testning av parametereffektivitet

- Stöd för dokumentation och implementering

2. Stöd för applikationsteknik

- Designoptimering för AM-tillverkningsbarhet

- Vägledning för materialval för specifika tillämpningar

- Rekommendationer och protokoll för efterbearbetning

- Hjälp med prestandatestning och validering

3. Utbildning och kunskapsöverföring

- Utbildning av operatörer i pulverhantering och säkerhet

- Utbildning i processteknik

- Kvalitetskontroll och testmetoder

- Applikationsspecifik kunskapsdelning

4. Program för ständiga förbättringar

- Löpande optimering av pulvrets egenskaper

- Regelbundna uppdateringar baserade på feedback från kunderna

- Utvecklingssamarbete för specialiserade applikationer

- Forskningssamarbeten med akademiska institutioner i Paris

Framgångsrika kundberättelser med Metal3DP Inconel 625

Tillverkare av komponenter för flyg- och rymdindustrin:

En ledande flygplansleverantör i Parisregionen har gått över till Metal3DP:s pulver Inconel 625-L för tillverkning av turbinkomponenter:

- 30% minskning av antalet byggfel

- Förbättrad ytfinhet som kräver mindre efterbearbetning

- Mer konsekventa mekaniska egenskaper

- Förbättrad repeterbarhet i olika produktionsserier

Specialist inom energisektorn:

En tillverkare av värmeväxlarkomponenter för krävande servicemiljöer implementerade Metal3DP:s pulver Inconel 625-E och uppnådde:

- Överlägsen korrosionsbeständighet i accelererade tester

- 15% förbättring av termisk prestanda

- Minskad variabilitet i kritiska dimensioner

- Förenklade krav på efterbearbetning

Innovatör inom medicinsk utrustning:

Ett medicintekniskt företag i Paris som utvecklar specialiserade kirurgiska instrument använde Metal3DP:s pulver Inconel 625-SP med dessa resultat:

- Förbättrad biokompatibilitet

- Överlägsna ytegenskaper efter polering

- Förbättrad utmattningshållfasthet vid cyklisk belastning

- Konsekventa resultat vid produktion i små serier

Genom sin avancerade pulverteknik, omfattande produktportfölj och exceptionella tekniska support har Metal3DP etablerat sig som en pålitlig partner för tillverkare i Paris som vill maximera potentialen för additiv tillverkning av Inconel 625 för sina mest krävande applikationer. Företagets produktkatalog ger detaljerad information om deras kompletta sortiment av metallpulver för additiv tillverkning.

DEL 3

7. Tekniska överväganden vid användning av Inconel 625 i AM

För att framgångsrikt implementera additiv tillverkning av Inconel 625 krävs noggrann uppmärksamhet på många tekniska överväganden i hela processkedjan. Tillverkare i Paris måste ta itu med dessa faktorer för att säkerställa optimala resultat och undvika kostsamma fallgropar.

Puderegenskaper och hantering

Egenskaperna hos och hanteringen av Inconel 625-pulver har stor betydelse för tryckkvaliteten och den färdiga detaljens prestanda:

Kritiska pulveregenskaper:

- Fördelning av partikelstorlek (PSD)

- Optimala intervall varierar beroende på AM-process:

- L-PBF: 15-45 μm (D10-D90)

- EBM: 45-106 μm (D10-D90)

- DED: 45-150 μm (D10-D90)

- Strama fördelningar ger mer konsekventa resultat

- För mycket finmaterial (<10 μm) kan orsaka problem med flytbarhet och säkerhet

- Överdimensionerade partiklar (>specificerad D90) riskerar skador på återmålaren och skiktdefekter

- Optimala intervall varierar beroende på AM-process:

- Morfologi och flödeskarakteristik

- Sfäriska partiklar med minimala satelliter optimerar flödesförmågan

- Flödeshastigheten (Hall Flow) bör vara <15 sekunder per 50 g för optimal spridning

- Skenbar densitet typiskt 4,2-4,6 g/cm³ för kvalitetspulver

- Täthetsförhållande (Hausner-förhållande) <1,25 indikerar bra packningsbeteende

- Kemisk sammansättning

- Syrehalt helst <100 ppm för att förhindra oxidinkluderingsdefekter

- Kolhalten måste kontrolleras noggrant för att förhindra karbidbildning

- Spårämnen kan ha betydande inverkan på mekaniska egenskaper

- Fukthalten måste minimeras genom korrekt lagring och hantering

Hantering av livscykeln för pulver:

Effektiv pulverhantering är avgörande för konsekventa resultat och ekonomisk effektivitet:

- Överväganden om lagring:

- Kontrollerad miljö med <40% relativ luftfuktighet

- Temperaturstabilitet mellan 15-25°C

- Spolning med inert gas för öppnade behållare

- Förslutna behållare med torkmedel för långtidsförvaring

- Hantering av protokoll:

- Särskilda verktyg och utrustning för att förhindra korskontaminering

- Antistatiska åtgärder för att förhindra klumpbildning och faror

- Personlig skyddsutrustning inklusive andningsskydd

- Särskilda hanteringsutrymmen med lämplig ventilation

- Återvinning och återanvändning:

- Siktning för att avlägsna processbiprodukter och agglomereringar

- Regelbunden testning av det återvunna pulvrets egenskaper

- Blandningsstrategier för jungfruligt och återvunnet pulver

- Maximalt antal iterationer för återvinning baserat på applikationskrav

- Övervakning av syreupptagning under återvinning

Optimering av processparametrar

För att uppnå optimala resultat med Inconel 625 krävs noggrann kalibrering av ett stort antal processparametrar:

Parametrar för laserpulverbäddfusion (L-PBF):

| Parameter | Typiskt intervall | Påverkan på byggnaden |

|---|---|---|

| Laserkraft | 200-400W | Påverkar smältbassängens storlek och penetrationsdjup |

| Skanningshastighet | 600-1200 mm/s | Kontrollerar energitillförsel och produktivitet |

| Skiktets tjocklek | 20-50 μm | Balans mellan upplösning och byggtid |

| Avstånd mellan luckor | 0,08-0,12 mm | Bestämmer överlappning mellan scanningsspår |

| Scan-strategi | Olika mönster | Påverkar restspänning och mikrostruktur |

| Byggplattans temperatur | 80-200°C | Minskar värmegradienter och skevhet |

| Energidensitet | 50-80 J/mm³ | Sammansatt parameter som påverkar fusionskvaliteten |

Elektronstrålesmältning (EBM) Parametrar:

| Parameter | Typiskt intervall | Påverkan på byggnaden |

|---|---|---|

| Beam Power | 300-1500W | Kontrollerar smältbassängens egenskaper |

| Skanningshastighet | 1000-5000 mm/s | Balans mellan energitillförsel och produktivitet |

| Skiktets tjocklek | 50-100 μm | Tjockare än L-PBF, påverkar bygghastigheten |

| Fokusförskjutning | 5-20 mA | Justerar strålens fokus och energidistribution |

| Förvärmningstemperatur | 800-1000°C | Kritiskt för Inconel 625 för att förhindra sprickbildning |

| Vakuumnivå | <10-⁵ mbar | Avgörande för balkstabilitet och detaljkvalitet |

| Scan-strategi | Specialiserade mönster | Betydande påverkan på materialegenskaper |

Övervakning och styrning av processer:

Avancerade övervakningssystem blir allt viktigare för kvalitetssäkringen:

- Övervakning av smältbassäng:

- Höghastighetskameror och fotodioder följer smältbadets dynamik

- Jämförelse i realtid med fastställda parametrar

- Tidig upptäckt av avvikelser i processen

- Dokumentation för kvalitetssäkring

- Layer Imaging:

- Optiska system fångar varje lager efter spridning

- Anomalier i pulverbädden upptäcks före fusion

- Dokumentation av bygghistorik för spårbarhet

- Möjlighet till automatiserad upptäckt av defekter

- Processåterkopplingssystem:

- Reglering med sluten slinga som justerar parametrar i realtid

- Kompensation för processvariationer

- Avancerade system kan ändra parametrar baserat på värmehistorik

- Speciellt värdefull för Inconel 625 på grund av dess känslighet för termiska förhållanden

Krav på efterbearbetning

AM-delar i Inconel 625 kräver vanligtvis flera efterbearbetningssteg för att uppnå slutliga egenskaper och specifikationer:

1. Stressavlastning och värmebehandling

Inconel 625 är särskilt känsligt för restspänningar under AM, vilket gör att korrekt värmebehandling är avgörande:

- Stressavlastning:

- Utförs vanligen vid 800-870°C

- Hålltider på 1-2 timmar

- Långsam kylning för att undvika att nya spänningar uppstår

- Utförs ofta före borttagning av stöd

- Lösningsglödgning:

- 1080-1150°C i 1-2 timmar

- Släckning med vatten eller snabb luftkylning

- Löser upp utfällningar och homogeniserar mikrostrukturen

- Optimerar korrosionsbeständigheten

- Åldershärdning (beroende på användningsområde):

- 650-760°C i 4-16 timmar

- Luftkylning

- Främjar kontrollerad utfällning för förbättrad hållfasthet

- Kan minska korrosionsbeständigheten något

2. Ytbehandling och efterbehandling

För att uppnå önskad ytkvalitet krävs ofta flera operationer:

- Stöd för borttagning:

- Mekanisk kapning eller trådgnistning för initial borttagning

- Försiktig slipning av infästningspunkter

- Designöverväganden för att minimera supportbehovet

- Förbättring av ytan:

- Gritblästring med aluminiumoxidmedia

- Vibrerande ytbehandling för tillgängliga ytor

- Kemisk ljusning för komplexa inre funktioner

- Elektrokemisk polering för högsta ytkvalitet

- Bearbetningsöverväganden:

- Inconel 625 är utmanande att bearbeta även när den AM-tillverkas

- Kräver rigida uppställningar och specialverktyg

- Lägre skärhastigheter än konventionella legeringar

- Avdrag typiskt 0,5-2 mm beroende på funktion

3. Verifiering och testning av kvalitet

Omfattande tester validerar komponenternas kvalitet och prestanda:

- Verifiering av dimensioner:

- Koordinatmätmaskiner (CMM) för externa geometrier

- Datortomografi (CT) för undersökning av inre funktioner

- 3D-skanning för komplexa friformade ytor

- Jämförelse med CAD-modell och toleransanalys

- Icke-förstörande provning:

- Vätskegenomträngande provning för ytdefekter

- Ultraljudstestning för invändiga defekter

- Röntgeninspektion för kritiska komponenter

- CT-skanning för omfattande 3D-defektanalys

- Destruktiv provning (provtagning):

- Dragprovning för hållfasthetsegenskaper

- Hårdhetsprovning för ytegenskaper

- Metallografisk undersökning av mikrostruktur

- Korrosionsprovning för miljötålighet

Konstruktionsöverväganden för Inconel 625 AM

En framgångsrik implementering kräver designmetoder som är särskilt anpassade till både material och process:

1. Termisk hantering genom design

Inconel 625:s termiska egenskaper kräver noggrant övervägande:

- Minimering av variationer i termisk massa:

- Undvik plötsliga övergångar mellan tjocka och tunna partier

- Använd gradvisa övergångar när stora förändringar är nödvändiga

- Balansera värmetillförseln över delen genom enhetliga tvärsnitt

- Överväg sektionering av mycket stora komponenter för bättre värmehantering

- Stödstrukturer:

- Kraftigare stöd än andra material på grund av restspänning

- Strategisk placering för att hantera värmeavledning

- Utformning för åtkomlighet vid demontering

- Överväg offerelement i stället för traditionella stöd där så är möjligt

- Bygg orientering:

- Avgörande för hantering av termiska gradienter och restspänning

- Hänsyn till anisotropiska egenskaper i olika byggriktningar

- Balans mellan ytkvalitet, stödkrav och mekaniska egenskaper

- Kan kräva flera iterationer för att optimera

2. Funktionsoptimering för AM

Vissa konstruktionsdetaljer kräver särskild hänsyn för Inconel 625 AM:

- Minsta funktionsstorlek:

- Väggar: Minsta tjocklek 0,4 mm för tillförlitlig produktion

- Hål: 0,5 mm minsta diameter för vertikala funktioner

- Stift: Minsta diameter 0,6 mm för självbärande funktioner

- Avstånd: Minst 0,3 mm för rörliga enheter

- Överhäng och självbärande vinklar:

- 45° från horisontalplanet är en typisk självbärande gräns

- Konstruktionsändringar för att undvika vinklar <45° där så är möjligt

- Strategisk placering av stöd där utmanande geometrier är oundvikliga

- Beaktande av ytkvalitetskrav för nedåtriktade ytor

- Invändiga kanaler och hålrum:

- Strategi för pulverborttagning måste utformas från början

- Minst 2 mm diameter för effektiv evakuering av pulver

- Accessportar för komplexa interna nätverk

- Bygg upp orienteringsplanering för att minimera interna stöd

3. Design för efterbearbetning

Genom att förutse kraven på efterbearbetning under konstruktionen förbättras slutresultatet:

- Bearbetning av lager:

- Tillägg på 0,5-2 mm på ytor som kräver maskinbearbetning

- Datumfunktioner för repeterbar fixturering

- Beaktande av verktygets åtkomst och inflygningsvinklar

- Registreringsfunktioner för multi-setup-operationer

- Överväganden om värmebehandling:

- Design för att minimera distorsion under termisk bearbetning

- Enhetlig väggtjocklek där så är möjligt för att säkerställa jämn uppvärmning/kylning

- Förutse dimensionsförändringar under värmebehandlingen

- Tänk på fixturpunkter för komplexa geometrier

- Ytbehandling Åtkomst:

- Design för tillgänglighet av efterbehandlingsmetoder

- Tänk på flödesvägar för media i vibrerande eller kemiska processer

- Undvik instängda volymer som inte kan avslutas ordentligt

- Inkludera offerfunktioner som kan tas bort efter bearbetning

Genom att noggrant ta hänsyn till dessa tekniska aspekter genom hela processkedjan kan tillverkare i Paris framgångsrikt implementera additiv tillverkning av Inconel 625 för sina mest krävande applikationer. Företag som Metall3DP tillhandahålla omfattande teknisk support för att hjälpa tillverkare att navigera i dessa komplexa överväganden och uppnå optimala resultat.

8. Kostnadsanalys och ROI för Inconel 625 AM-projekt

Implementering av additiv tillverkning av Inconel 625 kräver noggrann finansiell analys för att säkerställa en positiv avkastning på investeringen. Tillverkare i Paris måste förstå hela kostnadsstrukturen och värdeerbjudandet för att kunna fatta välgrundade beslut om denna avancerade tillverkningsmetod.

Omfattande analys av kostnadsstrukturen

Den totala kostnaden för implementering av Inconel 625 AM omfattar flera kategorier som måste beaktas i ett helhetsperspektiv:

1. Direkta tillverkningskostnader

| Kostnadskomponent | Typiskt intervall | Viktiga faktorer |

|---|---|---|

| Inconel 625 pulver | 80-150 euro/kg | Kvalitetsbetyg, inköpsvolym, leverantörsrelation |

| Avskrivning av maskiner | 25-75 euro/timme | Utrustningskostnad, nyttjandegrad, avskrivningstid |

| Energiförbrukning | 5-15 euro/timme | Maskintyp, regionala energikostnader, byggparametrar |

| Förbrukning av gas | 10-25 euro/byggnad | Typ av inert gas, systemeffektivitet, byggtid |

| Förbrukningsvaror | 5-20 euro/byggnad | Återvinningsknivar, byggplattor, filter, rengöringsmedel |

| Arbete | 30-80 euro/timme | Operatörens kompetensnivå, arbetsmarknad, automatiseringsgrad |

| Misslyckade byggnationer | 5-15% tilläggsavgift | Processmognad, komponentkomplexitet, kvalitetssystem |

2. Kostnader för förbearbetning

| Kostnadskomponent | Typiskt intervall | Viktiga faktorer |

|---|---|---|

| Konstruktionsteknik | 70-120 euro/timme | Designkomplexitet, optimeringskrav, expertis |

| Processteknik | 80-130 euro/timme | Parameterutveckling, byggstrategi, processvalidering |

| Förberedelse av filer | 50-90 euro/timme | Nestning av delar, generering av stöd, komplexitet vid skivning |

| Kvalitetsplanering | 60-100 euro/timme | Dokumentationskrav, planering av verifiering, riskbedömning |

| Kvalificering av material | 500-5 000 euro/material | Testomfattning, certifieringskrav, applikationskritikalitet |

3. Kostnader för efterbearbetning

| Kostnadskomponent | Typiskt intervall | Viktiga faktorer |

|---|---|---|

| Borttagning av stöd | 40-80 euro/timme | Supportkomplexitet, tillgänglighet, nödvändiga verktyg |

| Värmebehandling | 100-500 euro/parti | Processkrav, detaljstorlek, outsourcing kontra egen tillverkning |

| Ytbehandling | 50-200 euro/del | Krav på ytkvalitet, geometrisk komplexitet, metod |

| Maskinbearbetning | 60-120 euro/timme | Funktionstolerans, avverkningsmängd, verktygskrav |

| Verifiering av kvalitet | 80-150 euro/timme | Inspektionsmetoder, dokumentationskrav, acceptanskriterier |

4. Indirekta och dolda kostnader

Dessa ofta förbisedda kostnader kan ha en betydande inverkan på den totala projektekonomin:

- Krav på anläggningen:

- Specialiserade ventilations- och säkerhetssystem

- Anläggningar för hantering och lagring av pulver

- Utrymme för utrustning för efterbearbetning

- Miljökontrollsystem

- Utbildning och expertis:

- Initial utbildning för operatörer och ingenjörer

- Löpande kompetensutveckling

- Expertkonsulter och tekniskt stöd

- Strategier för att bibehålla kunskap

- Utveckling av kvalitetssystem:

- Dokumentation av processvalidering

- Test- och inspektionsförfaranden

- System för spårbarhet

- Underhåll av certifiering

- Integration av företag:

- Anpassning av arbetsflödet

- Integration av ERP/MES-system

- Digital lagerhantering

- Kundutbildning om AM-möjligheter

Kostnadsjämförelse med konventionell tillverkning

Att förstå de relativa ekonomiska fördelarna jämfört med traditionella tillverkningsmetoder är avgörande för att kunna tillämpa tekniken på rätt sätt:

Jämförande analys för en komplex värmeväxlarkomponent:

| Kostnadselement | Inconel 625 AM | Konventionell tillverkning | Viktiga skillnader |

|---|---|---|---|

| Materialkostnad | €850 | €1,250 | AM minskar materialavfallet med 65% |

| Direkt tillverkning | €3,200 | €5,800 | Konventionellt kräver komplexa verktyg och flera inställningar |

| Efterbearbetning | €1,300 | €750 | AM kräver vanligtvis mer efterbearbetning |

| Kvalitetssäkring | €750 | €950 | Konventionella fördelar från etablerade protokoll |

| Ledtid | 2-3 veckor | 8-12 veckor | AM minskar avsevärt tiden till marknaden |

| Minsta antal beställningar | 1 enhet | 5-10 enheter | AM möjliggör ekonomiska små serier |

| Flexibilitet i designen | Mycket hög | Begränsad | AM möjliggör designoptimering som inte är möjlig på konventionellt sätt |

| Total kostnad (1 enhet) | €6,100 | €8,750 | AM ger 30% kostnadsfördelar |

| Total kostnad (10 enheter) | €35,000 | €29,500 | Konventionell teknik blir mer ekonomisk vid högre volymer |

Breakeven-analys utifrån komponenternas komplexitet:

| Komplexitetsnivå | Breakeven-kvantitet (AM vs. konventionell) | Primär fördel förare |

|---|---|---|

| Enkel geometri | 5-10 enheter | Undvikande av verktyg vid konventionell tillverkning |

| Måttlig komplexitet | 15-25 enheter | Materialbesparingar och förenklad tillverkning |

| Hög komplexitet | 30-50 enheter | Konsolidering av flera delar och sammansättningar |

| Extrem komplexitet | 50+ enheter eller omöjligt på konventionell väg | Möjliggör tidigare omöjliga konstruktioner |

Ramverk för ROI-beräkning

Ett strukturerat tillvägagångssätt för ROI-analys hjälper till att motivera investeringar i Inconel 625 AM:

1. Investeringskategorier för genomförande

| Investeringskategori | Beskrivning | Typiskt intervall för företag i Paris |

|---|---|---|

| Utrustning | AM-maskiner, utrustning för efterbearbetning, testsystem | €500,000-2,000,000 |

| Förberedelse av anläggning | Säkerhetssystem, miljökontroller, verktyg | €100,000-300,000 |

| Initiala material | Pulverlager, testmaterial, förbrukningsartiklar | €30,000-80,000 |

| Utbildning | Operatörsutbildning, ingenjörsutbildning, konsultverksamhet | €50,000-120,000 |

| Kvalificering | Processvalidering, materialcertifiering, dokumentation | €80,000-200,000 |

| Integration av företag | Programvara, anpassning av arbetsflöde, kundutbildning | €40,000-100,000 |

2. Kategorier för värdeskapande

| Värde Kategori | Beskrivning | Kvantifieringsmetod |

|---|---|---|

| Minskning av direkta kostnader | Materialbesparingar, effektivisering av arbetet, minskning av lager | Kostnadsjämförelse mellan traditionell och AM |

| Ledtid Värde | Snabbare time-to-market, lägre alternativkostnad | Värdebedömning vid marknadstiming |

| Förbättring av prestanda | Förbättrad produktfunktionalitet, effektivitet och hållbarhet | Beräkning av ökning av livstidsvärdet |

| Innovation av affärsmodeller | Anpassningsmöjligheter, digital lagerhållning, produktion på begäran | Prognos för nytt intäktsflöde |

| Riskreducering | Motståndskraft i leveranskedjan, hantering av inkurans | Bedömning av riskjusterat värde |

| Påverkan på hållbarhet | Materialeffektivitet, energibesparing, lokal produktion | Priset på koldioxid och värdet av miljöhänsyn |

3. Exempel på ROI-beräkning

För en medelstor tillverkare av komponenter för flyg- och rymdindustrin i Paris:

Initial investering:

- Selektivt lasersmältningssystem: 850 000 euro

- Utrustning för efterbearbetning: 150.000 euro

- Ändringar av anläggningen: 120 000 euro

- Utbildning och kvalificering: 180.000 euro

- Total investering: 1.300.000 euro

Årliga driftskostnader:

- Drift och underhåll av systemet: 180.000 euro

- Materialkostnader: 240 000 euro

- Arbetskraft (operatörer och ingenjörer): €320,000

- Löpande kvalificering och utbildning: 60 000 euro

- Total årlig driftskostnad: 800.000 euro

Årliga förmåner:

- Materialkostnadsbesparingar: 380.000 euro

- Värde av minskad ledtid: 250.000 euro

- Förbättringar av prestanda: 420.000 euro

- Nya affärsmöjligheter: 350.000 euro

- Totala årliga förmåner: 1 400 000 euro

Finansiell analys:

- Årlig nettoförmån: 600 000 euro

- Enkel återbetalningstid: 2,17 år

- 5-årigt NPV (8% diskonteringsränta): €1,050,000

- Internränta över 5 år: 32%

Överväganden om strategiskt värde

Utöver direkt finansiell avkastning erbjuder Inconel 625 AM ett strategiskt värde som bör vägas in i investeringsbeslut:

1. Konkurrensmässig differentiering

Tillverkare i Paris kan utnyttja Inconel 625 AM-funktioner för att särskilja sig:

- Tekniskt ledarskap:

- Förmåga att tillverka komponenter som inte kan tillverkas med konventionella metoder

- Dokumenterad behärskning av avancerad tillverkningsteknik

- Rykte om sig att vara innovativ och problemlösande

- Positionering på marknaden:

- Tillgång till marknadssegment med högt värde som kräver avancerad kapacitet

- Minskad konkurrens från konventionella tillverkare

- Potentiell premiumprissättning för specialiserade lösningar

- Fördel av att vara först på bollen:

- Fastställa tekniska standarder och bästa praxis

- Utveckla institutionell kunskap före konkurrenterna

- Säkra viktiga kundrelationer inom nya applikationer

2. Riskreducerande värde

AM-implementering ger en värdefull riskreduktion som är värd att överväga:

- Motståndskraft i leveranskedjan:

- Minskat beroende av specialiserade komponentleverantörer

- Förmåga att tillverka reservdelar till föråldrad utrustning

- Snabbare reaktion på leveransstörningar

- Teknologisk föråldring:

- Beredskap för industrins övergång till digital tillverkning

- Anpassningsförmåga till förändrade designparadigm

- Skydd mot kompetensbrist inom konventionell tillverkning

- Lagstiftning och efterlevnad:

- Förberedelser för strängare miljöbestämmelser

- Möjlighet att uppfylla nya branschcertifieringar

- Minskad exponering mot internationella handelsstörningar

3. Utveckling av förmågor

Investeringar i Inconel 625 AM bygger bredare organisatoriska möjligheter:

- Förvärv av kunskap:

- Utveckling av avancerade designmetoder

- Expertis inom materialvetenskap

- Kompetens inom processteknik

- Attraktion av talanger:

- Attraktionskraft för högutbildade ingenjörer

- Förstärkt arbetsgivarvarumärke som teknikledare

- Skapande av tekniska roller med högt värde

- Innovationskultur:

- Demonstration av engagemang för avancerad teknik

- Möjligheter till tvärfunktionellt samarbete

- Grund för metoder för kontinuerlig förbättring

Strategier för implementering och uppskalning

Framgångsrik implementering av Inconel 625 AM följer vanligtvis en stegvis strategi för att optimera ROI:

1. Modeller för stegvis genomförande

Tillverkare i Paris använder sig i allmänhet av en av dessa implementeringsvägar:

- Partnerskap med tjänsteleverantörer först:

- Initiala projekt outsourcade till specialiserade tjänsteleverantörer

- Komponent för kunskapsöverföring i serviceavtal

- Gradvis kapacitetsuppbyggnad före investering i utrustning

- Lägre initial investering men långsammare kapacitetsutveckling

- Fokuserad applikationsutveckling:

- Identifiering av specifika applikationer med högt värde

- Investeringar inriktade på dessa begränsade användningsområden

- Utökat användningsområde i takt med att expertisen utvecklas

- Balanserad strategi för risk- och kapacitetsuppbyggnad

- Investering med full kapacitet:

- Omfattande initial investering i utrustning och expertis

- Snabb utveckling av förmågor

- Högre initial risk men snabbare potentiell avkastning

- Lämplig för organisationer med befintlig AM-expertis

2. Överväganden om skalning

När implementeringen mognar bör strategier för skalning övervägas:

- Applikationsexpansion:

- Systematisk identifiering av ytterligare lämpliga komponenter

- Värdeanalys för varje potentiell applikation

- Prioritering baserat på finansiella och strategiska faktorer

- Kontinuerlig utveckling av affärsmodeller

- Kapacitetshantering:

- Optimering av byggvolymen för maximalt utnyttjande

- Hänsyn till flerskiftsarbete

- Balanserade make/buy-beslut för hög belastning

- Strategiskt val av utrustning för flexibel produktion

- Organisatorisk integration:

- Utveckling av AM-specifik designkapacitet

- Integration med konventionella arbetsflöden för tillverkning

- Utökning av utbildningsprogram

- Implementering av system för kunskapshantering

Genom omfattande kostnadsanalys, detaljerad ROI-beräkning och beaktande av strategiskt värde kan tillverkare i Paris fatta välgrundade beslut om att implementera additiv tillverkning av Inconel 625. Detta metodiska tillvägagångssätt säkerställer att investeringarna ligger i linje med affärsmålen och ger optimal avkastning.

9. Vanliga frågor om additiv tillverkning av Inconel 625

Allmän information om Inconel 625 AM

F: Vad gör Inconel 625 särskilt lämplig för additiv tillverkning?

A: Inconel 625 är exceptionellt väl lämpad för additiv tillverkning på grund av flera viktiga egenskaper:

- Utmärkt svetsbarhet, vilket innebär god bearbetbarhet i AM-processer med pulversmältning

- Hög motståndskraft mot termisk sprickbildning, vilket minskar antalet byggfel

- Enastående mekaniska egenskaper i byggt skick

- Exceptionell korrosionsbeständighet bibehålls genom AM-processen

- Goda egenskaper för pulveråtervinning, vilket förbättrar den ekonomiska lönsamheten

Dessa egenskaper gör den till en av de mest använda superlegeringarna inom additiv tillverkning av metall, särskilt för applikationer som kräver exceptionell prestanda i tuffa miljöer.

Fråga: Hur är egenskaperna hos AM-tillverkad Inconel 625 jämfört med konventionellt tillverkade versioner?

A: AM-producerad Inconel 625 uppvisar typiskt:

- Draghållfasthet: Ofta 5-15% högre än smidesmaterial på grund av finare mikrostruktur

- Utbytesstyrka: Vanligtvis 10-20% högre i byggt skick

- Töjning: Vanligtvis jämförbara eller något lägre (30-40% jämfört med 40-50% för smide)

- Motståndskraft mot utmattning: Potentiellt lägre utan korrekt efterbearbetning på grund av ytjämnhet

- Mikrostruktur: Finare dendritisk struktur med riktade stelningsmönster

- Anisotropi: Mekaniska egenskaper kan variera med 5-15% beroende på byggriktning

- Motståndskraft mot korrosion: Generellt likvärdig efter korrekt värmebehandling

Med lämplig efterbearbetning kan AM-tillverkad Inconel 625 matcha eller överträffa konventionella material i de flesta applikationer, samtidigt som den erbjuder designfrihet som är omöjlig med traditionell tillverkning.

F: Vilka är de typiska användningsområdena för Inconel 625 AM i Paris?

A: I Parisregionen används Inconel 625 AM ofta i:

- Aerospace:

- Förbränningskomponenter till flygplansmotorer

- Värmeväxlare och system för termisk styrning

- Strukturella komponenter för högtemperaturzoner

- Reparation och reservdelar till äldre system

- Energi:

- Komponenter till gasturbiner

- Applikationer för värmeväxlare

- Komponenter till kärnkraftsindustrin

- Utrustning för olje- och gasutvinning

- Fordon/Racing:

- Avgassystem för Formel 1 och motorsport

- Komponenter till turboladdare

- Specialiserade sensorer för höga temperaturer

- Testutrustning för extrema förhållanden

- Kemisk bearbetning:

- Reaktorkomponenter för korrosiva miljöer

- Specialiserade ventilhus och utrustning för flödeskontroll

- Värmeväxlare för aggressiva medier

- Stödstrukturer för katalysatorer

- Medicinsk:

- Specialiserade kirurgiska instrument

- Specialanpassade medicintekniska produkter

- Forskningsutrustning för extrema förhållanden

- Komponenter till steriliseringsutrustning

Tekniska frågor om implementering

F: Vilka är de viktigaste parametrarna för framgångsrik tryckning av Inconel 625?

S: Framgångsrik Inconel 625-tryckning är vanligtvis beroende av dessa kritiska parametrar:

För laserpulverbäddfusion (L-PBF):

- Laserkraft: 285-350W optimalt för de flesta system

- Skanningshastighet: 900-1000 mm/s för balans mellan kvalitet och produktivitet

- Skiktets tjocklek: 30-40 μm standard för de flesta applikationer

- Avstånd mellan luckorna: 0,10-0,12 mm för optimal överlappning

- Byggplattans temperatur: 150-200°C för att minska restspänningen

- Energidensitet: 60-75 J/mm³ optimalt intervall för full densitet

- Scan-strategi: Schackrutigt eller roterande mönster för att minska restspänningen

För smältning med elektronstråle (EBM):

- Strålningseffekt: 600-1200W beroende på funktionskrav

- Skanningshastighet: 2000-4500 mm/s justerat för typ av funktion

- Skiktets tjocklek: 50-75 μm standard

- Förvärmningstemperatur: 900-950°C kritiskt för att förhindra sprickbildning

- Fokusförskjutning: 10-15mA för optimal strålkaraktäristik

- Scan-strategi: Specialiserade multibeam-metoder för ökad effektivitet

Dessa parametrar kan behöva justeras beroende på specifik utrustning, pulveregenskaper och komponentgeometri.

Q: Vilka är de vanligaste utmaningarna vid implementering av Inconel 625 AM och hur kan de lösas?

S: Vanliga utmaningar och deras lösningar inkluderar:

- Restspänning och deformation

- Lösning: Optimera byggriktningen, implementera lämpliga stödstrukturer, använd uppvärmda byggplattformar, utför stressavlastning i processen och utveckla lämpliga värmebehandlingscykler.

- Ytjämnhet

- Lösning: Optimera processparametrarna för downskinytor, implementera lämpliga efterbehandlingsmetoder (elektropolering, vibrerande ytbehandling) och utforma för tillgänglighet för efterbehandlingsoperationer.

- Porositet och defekter

- Lösning: Använd högkvalitativt pulver från välrenommerade leverantörer som Metall3DP, implementera rigorösa pulverhanteringsprotokoll, optimera processparametrar genom testbyggnader och använda övervakningssystem i processen.

- Variation i materialegenskaper

- Lösning: Standardisera processparametrar, implementera omfattande kvalitetssystem, genomföra regelbundna materialtester och ta hänsyn till anisotropi i konstruktionen.

- Komplexitet i efterbearbetningen

- Lösning: Designa delar med tanke på efterbearbetning, utveckla standardiserade arbetsflöden för efterbearbetning, investera i specialutrustning och samarbeta med specialister på efterbearbetning.

- Kostnadshantering

- Lösning: Implementera protokoll för pulveråtervinning, optimera nestning för att bygga effektivt, identifiera applikationer med högt värde och överväga hybridtillverkningsmetoder.

F: Vilka värmebehandlings- och efterbehandlingssteg rekommenderas för AM-delar av Inconel 625?

S: Det rekommenderade arbetsflödet för efterbearbetning omfattar vanligtvis:

- Stressavlastning (obligatoriskt)

- 870°C i 1 timme

- Kylning med ugn eller argon

- Utförs före borttagning av stöd för att förhindra distorsion

- Het isostatisk pressning (HIP) (för kritiska tillämpningar)

- 1120°C vid 100-150 MPa i 3-4 timmar

- Eliminerar inre porositet

- Förbättrar utmattningsprestanda med 30-40%

- Glödgning av lösning

- 1080°C i 1 timme

- Släckning med vatten

- Homogeniserar mikrostrukturen och löser upp oönskade faser

- Ytbehandlingar

- Mekanisk: Gritblästring (aluminiumoxid, 100-150 μm)

- Kemisk: Elektropolering i speciallösningar

- Mekanisk + kemisk: Vibrerande ytbehandling följt av kemisk blästring

- Maskinbearbetning: Kritiska ytor med dimensionella krav

- Verifiering av kvalitet

- Dimensionell inspektion: CMM eller 3D-skanning

- NDT: Färgpenetrant-, ultraljuds- eller röntgeninspektion

- Metallurgisk: Utvärdering av prov för mikrostruktur och egenskaper

- Testning av prestanda: Applikationsspecifik validering

Det specifika protokollet bör skräddarsys efter applikationskraven och relevanta branschstandarder.

Frågor om ekonomi och företagande

F: Vad är den typiska kostnadsstrukturen för Inconel 625 AM-delar i Paris?

S: Kostnadsstrukturen för Inconel 625 AM-delar i Paris fördelar sig vanligtvis enligt följande:

| Kostnadskomponent | Procent av totalt | Anteckningar |

|---|---|---|

| Material (pulver) | 15-25% | Beror på detaljdensitet och pulveråtervinningens effektivitet |

| Driftskostnader för maskiner | 25-35% | Inkluderar avskrivningar, energi, gas och förbrukningsmaterial |

| Arbete | 15-20% | Inkluderar maskindrift, installation och övervakning |

| Efterbearbetning | 15-25% | Mycket varierande beroende på efterbehandlingskrav |

| Kvalitetssäkring | 5-15% | Beror på certifieringskrav och bransch |

| Design och teknik | 5-10% | Högre för komplexa optimerade konstruktioner |

| Omkostnader & administration | 10-15% | Inkluderar anläggningskostnader och affärsverksamhet |

För en typisk flyg- och rymdkomponent som väger 2 kg ligger de totala kostnaderna i Paris på mellan 1 800 och 3 500 euro beroende på komplexitet, antal och certifieringskrav.

F: Hur ser ROI-tidslinjen ut för implementering av Inconel 625 AM?

S: ROI-tidtabellerna varierar avsevärt beroende på implementeringsmetod och tillämpning, men följer vanligtvis dessa mönster:

- Servicebyrå-metoden (ingen investering i utrustning)

- Omedelbar ROI möjlig för applikationer med högt värde och låga volymer

- Typisk break-even på de första 5-10 projekten för komplexa komponenter

- Begränsad till tillämpningar med tydliga kostnads- eller prestandafördelar

- Fokuserad intern implementering (en enda maskin)

- 18-30 månader till break-even på kapitalinvesteringen

- Positivt kassaflöde uppnås normalt inom 12 månader

- Full ROI påskyndas genom identifiering av applikationer med högt värde

- Omfattande AM-implementering (flera tekniker)

- 24-48 månader för att slutföra ROI på full investering

- Stegvis positiv avkastning i takt med att kapaciteten utvecklas

- Strategiska fördelar överstiger ofta den direkta ekonomiska avkastningen

Viktiga faktorer som påskyndar ROI är bland annat:

- Fokuserar inledningsvis på applikationer som är omöjliga att tillverka konventionellt

- Identifiera användningsfall med högt värde och betydande prestandafördelar

- Utnyttja designoptimering för att minska materialåtgång och vikt

- Utveckla repeterbara processer som minimerar operatörsintervention

- Bygga en portfölj av applikationer över flera produktlinjer

F: Vilka immateriella rättigheter gäller för Inconel 625 AM i Frankrike?

S: Viktiga IP-överväganden i det franska sammanhanget är bl.a:

- Patentskydd

- Processparametrar kan vara patenterbara om de är nya och inte uppenbara

- Optimerade konstruktioner för AM kan få patentskydd

- Anpassade materialkompositioner kan vara berättigade till patentskydd

- Franska patentsystemet följer standarderna i Europeiska patentkonventionen

- Företagshemligheter

- Processparametrar är ofta bättre skyddade som affärshemligheter

- Materialhanteringsrutiner och återvinningsprotokoll

- Anpassade tekniker för efterbearbetning

- Fransk lag ger starkt skydd för företagshemligheter enligt EU-direktiv 2016/943

- Designrättigheter

- Oregistrerad mönsterrätt automatisk men begränsad till 3 år

- Registrerade gemenskapsformgivningar ger 25 års skydd

- 3D-skanningsdata från AM-delar kan skapa upphovsrättsliga konsekvenser

- Avtalsenliga skyddsåtgärder

- Ägande av parameteruppsättningar hos kund respektive tillverkare

- Tydlig avgränsning av designägande i serviceavtal

- Sekretessbestämmelser för pulverspecifikationer och bearbetningsdetaljer

- Datasäkerhetskrav för digitala designfiler

- Regelefterlevnad

- Krav på CE-märkning av delar för slutanvändning

- Dokumentationskrav för reglerade branscher

- Dokumentation av materialspårbarhet och processvalidering

- GDPR-efterlevnad för digitala tillverkningsdata

Att arbeta med en erfaren juridisk rådgivare som känner till både AM:s och Frankrikes immaterialrätt är avgörande för att skydda värdefulla immateriella tillgångar på rätt sätt.

Branschspecifika frågor

F: Hur hanteras certifiering för Inconel 625 AM-delar i flyg- och rymdtillämpningar?

S: Flyg- och rymdcertifiering för Inconel 625 AM-delar i Frankrike följer vanligtvis detta ramverk:

- Reglerande miljö

- EASA:s (Europeiska unionens byrå för luftfartssäkerhet) bestämmelser gäller

- Specifika krav som definieras i EASA Part 21

- Ytterligare krav från huvudleverantörer (Airbus, Safran, etc.)

- Processcertifiering ofta genom Nadcap (National Aerospace and Defense Contractors Accreditation Program)

- Kvalificering av material

- Pulvret måste uppfylla specifikationerna för flyg- och rymdmaterial

- Omfattande tester av mekaniska och kemiska egenskaper

- Dokumentation av statistisk processtyrning

- Batch-testning och certifiering

- Processkvalificering

- Detaljerad validering av processparametrar

- Produktion av provkroppar och demonstrationsdelar

- Dokumentation av processtyrning och övervakning

- Fastställande av acceptabla gränser för avvikelser

- Delkvalificering

- Designvalidering genom testning och analys

- Första artikelgranskning och godkännande

- Detaljerad dokumentation av efterbearbetning

- Validering av icke-förstörande provning

- Krav på kvalitetssystem

- AS9100D-certifiering krävs vanligtvis

- Materialspårbarhet från pulver till färdig detalj

- Övervakning och dokumentation av byggnader

- Validerade inspektionsmetoder

The certification process typically takes 12-18 months for a new application, with costs ranging from €100,000-300,000 depending on complexity.

Q: How are Parisian manufacturers integrating Inconel 625 AM with traditional manufacturing processes?

A: Parisian manufacturers are implementing several hybrid manufacturing approaches:

- Selective Application Strategy