Introduktion till metallpulver

Innehållsförteckning

Metallpulver är fina metallpartiklar som används i olika tillverkningsprocesser för att skapa metalldelar och metallprodukter. Den här artikeln ger en djupgående guide om metallpulver som täcker deras viktigaste egenskaper, produktionsmetoder, applikationer, leverantörer, kostnader och mer.

Översikt över Metallpulver

Metallpulver består av fina partiklar av metallmaterial som kan användas för att tillverka täta och invecklade delar för en mängd olika industrier. Här är en kort översikt:

Egenskaper för metallpulver

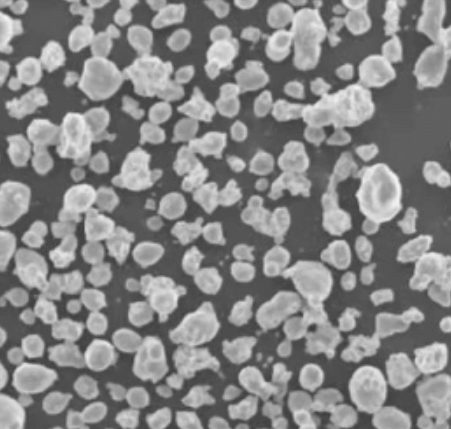

- Partikelstorleksintervall: 1 mikrometer till 1000 mikrometer

- Morfologi: Sfärisk, oregelbunden, flingor, fibrer

- Vanliga material: Järn, koppar, aluminium, titan, nickel, kobolt

- Viktiga egenskaper: Flytbarhet, kompakthet, sintringsbarhet

Produktionsmetoder

- Atomisering

- Elektrolys

- Nedbrytning av karbonyl

- Fräsning

Huvudsakliga tillämpningar

- Pulvermetallurgi

- Formsprutning av metall

- Additiv tillverkning

- Svetsning

- Lödning och hårdlödning

Leverantörer och kostnader

- Stora globala leverantörer

- Kostnaden beror på material, renhet och produktionsmetod

- Sortiment från $5/kg till $500/kg

Fördelar jämfört med smidesmetall

- Invecklade och komplexa former

- Hög dimensionell precision

- Tillverkning av nära nätform

- Nya materialegenskaper

Olika typer av metallpulver

Det finns olika sätt att kategorisera metallpulver baserat på sammansättning, produktionsmetod, morfologi och partikelstorlek.

Tabell 1: Typer av metallpulver

| Typ | Egenskaper | Vanliga material | Typiskt storleksintervall |

|---|---|---|---|

| Elementär | En metall, hög renhet | Järn, koppar, nickel, kobolt | 1-150 mikrometer |

| Legeringar | Blandningar av metaller | Rostfria stål, verktygsstål, superlegeringar | 10-1000 mikrometer |

| Kompositer | Blandningar med andra pulver | WC-Co, Cu-Diamond | 1-500 mikrometer |

| Efter produktionsmetod | Unik storlek och morfologi beroende på produktionsprocess | Se nästa avsnitt | Beror på process |

| Sfärisk | Släta, rundade partiklar | Atomisering av gas eller vatten | 5-150 mikrometer |

| Oregelbunden | Skakiga, ojämna former | Mekanisk sönderdelning | 1-1000 mikrometer |

Valet av metallpulvertyp beror på den specifika tillämpningen och önskade slutliga egenskaper. Pulvermetallurgiprocessen möjliggör ett brett utbud av kombinationer.

Produktionsmetoder för metallpulver

Det finns flera väletablerade produktionsmetoder som var och en resulterar i pulver med unika egenskaper som är optimerade för vissa applikationer:

Tabell 2: Metoder för produktion av metallpulver

| Metod | Processbeskrivning | Partikelmorfologi | Typiskt storleksintervall |

|---|---|---|---|

| Atomisering av gas | Ström av smält metall sönderdelad av gasstrålar med högt tryck | Mycket sfärisk | 5-150 mikrometer |

| Atomisering av vatten | Använder vattenström istället för gas | Oregelbundna former | 10-300 mikrometer |

| Elektrolys | Metalljoner i lösning deponeras vid katoden | Dendritisk, spetsig | 1-100 mikrometer |

| Nedbrytning av karbonyl | Termisk sönderdelning av flyktiga metallkarbonyler | Sfärisk, slät | 1-10 mikrometer |

| Mekanisk fräsning | Kulkvarnar eller attritorer som används för att finfördela metallpartiklar | Tillplattad, oregelbunden | 1-300 mikrometer |

Varje process resulterar i pulver som lämpar sig för vissa applikationer beroende på deras egenskaper. Gasatomiserade pulver med släta, sfäriska partiklar ger t.ex. utmärkt packningstäthet och sintringsbarhet. Medan mekaniskt malda partiklar ger högre grönstyrka.

Tillämpningar av metallpulver

De viktigaste tillämpningarna som drar nytta av metallpulvrets unika egenskaper är bland annat

Tabell 3: Tillämpningar för metallpulver

| Tillämpning | Beskrivning | Typiska material som används |

|---|---|---|

| Pulvermetallurgi | Press- och sintringsprocess för att skapa delar med nätform | Järn, stål, koppar, aluminium |

| Formsprutning av metall | Blanda pulver med bindemedel, spruta in i formar | Rostfria stål, verktygsstål, tung legering av volfram |

| Additiv tillverkning | 3D-utskrift av komplexa delar från metallpulver | Titanlegeringar, koboltkrom, superlegeringar av nickel |

| Svetsning | Deposition av metallpulver i svetszonen | Rostfritt stål, nickel- och koboltlegeringar |

| Lödning och hårdlödning | Limning av metallförband med hjälp av pulverbaserade mellanlägg | Silver-, koppar- och aluminiumlegeringar |

Den flexibilitet i egenskaper som uppnås genom olika pulversammansättningar och efterbearbetning gör att metallpulver kan anpassas till dessa kritiska tillverkningsindustrier.

Globala leverantörer av Metallpulver

Det finns ett antal stora globala leverantörer samt mindre regionala pulverproducenter:

Tabell 4: Större företag inom metallpulver

| Företag | Huvudkontor | Erbjudna material |

|---|---|---|

| Höganäs | Sverige | Järn, stål, legerat stål |

| GKN | STORBRITANNIEN | Rostfria stål, verktygsstål, superlegeringar |

| Sandvik | Sverige | Rostfria stål, höglegerade stål, titanlegeringar |

| Praxair (snickarpulver) | USA | Verktygsstål, rostfria stål, superlegeringar |

| Rio Tinto Metallpulver | Kanada | Aluminium, aluminiumlegeringar, järn |

Dessutom finns det många andra mindre företag spridda över hela världen som erbjuder specialmetallpulver. När man väljer leverantör är det viktigt att ta hänsyn till faktorer som:

- Pulversammansättning och partikelegenskaper

- Kvalitetsstandarder och konsekvens

- Produktionskapacitet och ledtider

- Prissättning

- Teknisk support

Kostnadsanalys av metallpulver

Kostnaderna för metallpulver beror i hög grad på basmaterialet, renheten, partikelstorleken och pulverformen:

Tabell 5: Kostnadsöversikt för metallpulver

| Material | Prisintervall |

|---|---|

| Järn och stål | $2-10 per kg |

| Koppar och aluminium | $5-30 per kg |

| Nickellegeringar | $10-50 per kg |

| Koboltlegeringar | $50-150 per kg |

| Titanlegeringar | $100-500 per kg |

I allmänhet medför högre renhet, finare storlekar och förmåga att flödespacka tätt högre kostnader. Det tillkommer också kostnader för finfördelning och särskild hantering av reaktiva pulver.

När man budgeterar för ett metallpulverprojekt är det viktigt att ha ett nära samarbete med leverantörerna för att förstå hur materialval, inköpskvot, återvinningsalternativ och lagerhantering påverkar de totala kostnaderna.

Installation och drift av utrustning för produktion av metallpulver

För företag som vill ta över metallpulverproduktionen internt är det viktigt att tänka på installation och drift av utrustningen:

Tabell 6: Produktionsanläggning för metallpulver

| Parameter | Detaljer |

|---|---|

| Anläggningens layout och flöde | - Logisk separation av processer; materialtransport och pulverhantering |

| Tjänster och allmännyttiga tjänster | - Elektricitet, kylvatten, gasförsörjning |

| Beställning och utbildning | - Verifiera korrekt installation och funktion; utbilda anställda i driftsprocedurer |

| Säkerhet | - Förebyggande och inneslutning av explosioner; robust ventilation; PPE-protokoll |

| Processövervakning | - Datainsamling och analys av nyckelparametrar som storlek, form och renhet |

| Underhåll och skötsel | - Regelbundna inspektioner, byte av slitdelar |

| Kvalitetskontroll | - Provtagnings- och testmetoder; statistisk kontroll; kundkrav |

Det rekommenderas starkt att man har tekniska experter för övervakning under uppstart och dedikerad personal för produktion. De mest kritiska pulveregenskaperna bör mätas kontinuerligt för att säkerställa enhetlighet.

Att välja mellan outsourcing och egen produktion

Företagen måste väga för- och nackdelar med att lägga ut tillverkningen av metallpulver på entreprenad jämfört med att skapa intern produktionskapacitet:

Tabell 7: Jämförelse mellan outsourcing och egen produktion

| Överväganden | Outsourcing | Internt |

|---|---|---|

| Kapitalkostnader i inledningsskedet | Låg | Mycket höga kostnader för inköp av utrustning och anläggningskonstruktion |

| Driftskostnader | Högre enhetspriser | Lägre enhetskostnader men måste ta hänsyn till arbetskraft, verktyg, underhåll |

| Kontroll och anpassning | Begränsat inflytande; beroende av leverantörens kapacitet | Full kontroll över material, parametrar, schema och kvantiteter |

| Kvalitet och konsekvens | Varierar kraftigt; beroende av leverantör | Kan implementera rigorösa standarder och kontroller |

| Teknisk expertis | Levereras av säljaren | Behov av att rekrytera och utbilda specialiserad personal |

| Lagerhållning och ledtider | Behov av buffertlager; längre ledtider | Bättre planering och flexibilitet; minimera lagerhållning |

Sammanfattningsvis innebär outsourcing lägre investeringar men högre löpande kostnader, medan egen produktion kräver stora initiala investeringar men ger större flexibilitet och kontroll under den dagliga driften.

Fördelar med Metallpulver vs Smidesmetaller

Trots högre kostnader erbjuder metallpulver vissa fördelar jämfört med traditionell bearbetning av smidesmetall:

Tabell 8: Jämförelse mellan metallpulver och smidesmetall

| Parameter | Metallpulver | Smidda metaller |

|---|---|---|

| Formens komplexitet | Kan producera invecklade, komplexa former med hjälp av pulverbearbetningsvägar | Begränsad när det gäller tillverkningsbara former och funktioner |

| Dimensionell precision | Konsekventa toleranser ner till ±0,1% med hjälp av pulver med nettoform | Mer variation; ytterligare maskinbearbetning krävs |

| Materialalternativ | Anpassade legeringar och mikrostrukturer skräddarsydda efter applikationskrav | Begränsad till tillgänglig plåt och extruderade profiler |

| Mekaniska egenskaper | Gynnsamma kombinationer av hållfasthet, hårdhet och duktilitet | Varierar beroende på mekanisk bearbetning och termisk historia |

| Konsolidering av församlingar | Förenkla monteringar genom att minska antalet delar | Ytterligare monteringssteg krävs |

Pulvertillståndet erbjuder unika fördelar som bör beaktas där befintliga tillverkningstekniker inte räcker till. Fortsatt utveckling av avancerade pulverprocesser ökar konkurrenskraften.

VANLIGA FRÅGOR

Här är några vanliga frågor om metallpulver:

Tabell 9: Vanliga frågor om metallpulver

| Fråga | Svar |

|---|---|

| Hur tillverkas metallpulver? | De viktigaste metoderna är gas-/vattenatomisering, elektrolys, fräsning - smält metall eller metall i bulk reduceras till fin pulverform genom mekaniska och kemiska processer |

| Vad är det typiska storleksintervallet? | Vanligast är 1 mikrometer till 1000 mikrometer, men vissa specialiserade nanopulver och stora partiklar som används vid termisk sprutning går utanför detta intervall |

| Vad är pulvermorfologi och varför är det viktigt? | Morfologi avser pulverform/textur - släta, sfäriska pulver ger bättre packningstäthet och flöde medan oregelbundna, dendritiska former förbättrar grönstyrkan |

| Hur används metallpulver? | Huvudsakliga användningsområden är pressning och skärning av pulvermetallurgi, formsprutning av metall, additiv tillverkning, svetsning, lödning |

| Hur mycket kostar metallpulver? | Priset beror i hög grad på basmaterial, renhet och partikelegenskaper och varierar mellan $5/kg och $500/kg |

| Varför använda metallpulver i stället för smidda metaller? | Fördelarna inkluderar formkomplexitet, dimensionell precision, skräddarsydda sammansättningar, nya egenskaper, konsoliderade sammansättningar |

| Vad ska jag leta efter hos en leverantör av metallpulver? | Viktiga leverantörsegenskaper är jämn kvalitet, stränga tester, kundanpassade erbjudanden, korta ledtider, teknisk expertis inom pulverproduktion och applikationer |

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731