Laserstråle för pulverbäddfusion (PBF-LB)

Innehållsförteckning

Imagine crafting intricate metal objects layer by layer, with unparalleled design freedom and minimal waste. This is the magic of Laserstråle för pulverbäddfusion (PBF-LB), a revolutionary 3D printing technology rapidly transforming the manufacturing landscape.

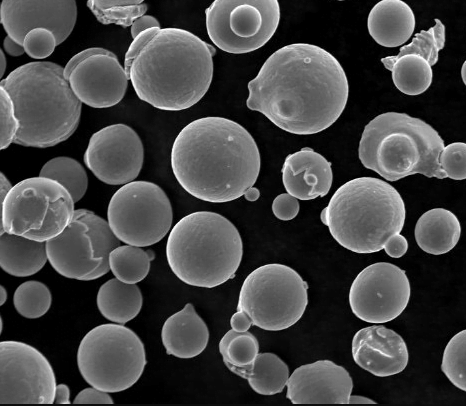

PBF-LB utilizes a high-powered laser beam to selectively melt and fuse metallic powders, meticulously building complex geometries into functional parts. Think of it like a sophisticated inkjet printer, but instead of ink cartridges, it employs a vast arsenal of metal powders to materialize your digital designs.

the Power of Metal Powders in PBF-LB

The foundation of PBF-LB lies in the versatility and properties of the metallic powders used. Here’s a glimpse into some of the most popular metal powders and their unique characteristics:

Metal Powders for PBF-LB

| Metallpulver | Beskrivning | Fastigheter | Tillämpningar |

|---|---|---|---|

| Titanlegeringar (Ti6Al4V, Ti-6Al-7Nb) | Lightweight, high strength-to-weight ratio, excellent biocompatibility | Strong, corrosion-resistant, ideal for high-stress applications | Komponenter för flyg- och rymdindustrin, biomedicinska implantat, tandproteser |

| Rostfritt stål (316L, 17-4PH) | Corrosion-resistant, readily available, good mechanical properties | Offers a balance of strength, ductility, and affordability | Medical instruments, fluid handling components, general-purpose parts |

| Aluminiumlegeringar (AlSi10Mg, AlSi7Mg0,3) | Låg vikt, god värmeledningsförmåga, maskinbearbetningsbar | Offers a combination of lightness, strength, and ease of post-processing | Bildelar, komponenter för flyg- och rymdindustrin, värmeväxlare |

| Inconel 625 | High-temperature performance, excellent corrosion resistance | Superior strength and resistance to harsh environments | Turbine blades, rocket engine components, chemical processing equipment |

| Koboltkrom (CoCrMo) | Biocompatible, wear-resistant, high strength | Ideal for applications requiring wear resistance and biocompatibility | Joint replacements, orthopedic implants, cutting tools |

| Nickel Superalloys (Inconel 718, Haynes 242) | Exceptionell hållfasthet vid höga temperaturer, oxidationsbeständighet | Possesses unmatched strength and heat resistance for extreme environments | Gas turbine components, jet engine parts, heat exchangers |

| Koppar | Hög elektrisk ledningsförmåga, god värmeledningsförmåga | Prime choice for applications requiring efficient heat transfer and electrical conductivity | Heat sinks, electrical connectors, electromagnetic components |

| Verktygsstål (H13, AISI M2) | High hardness, wear resistance, good heat treatment response | Perfect for creating durable tools and components with exceptional wear resistance | Cutting tools, dies, molds, wear pads |

| Ädelmetaller (guld, silver, platina) | High value, unique properties like electrical conductivity and biocompatibility | Used for creating valuable jewelry, electronics components, and biomedical applications | Jewelry, electrical contacts, biomedical implants |

| Eldfasta metaller (tantal, volfram) | Ultra-high melting points, excellent wear resistance | Ideal for applications requiring extreme temperature resistance and wear properties | Crucible liners, furnace components, rocket engine components |

This table provides a mere snapshot of the extensive library of metal powders available for PBF-LB. Each powder offers distinct advantages, making material selection crucial for optimizing the final part’s performance.

Tillämpningar av Laserstråle för pulverbäddfusion (PBF-LB)

PBF-LB’s ability to create complex geometries with high precision has opened doors to a multitude of applications across various industries.

Applications of PBF-LB

| Industri | Tillämpningar | Fördelar |

|---|---|---|

| Flyg- och rymdindustrin | Lightweight aircraft components, rocket engine parts, fuel nozzles | Weight reduction, improved performance, design freedom |

| Fordon | Custom engine parts, lightweight chassis components, heat exchangers | High strength-to-weight ratio, faster prototyping, reduced lead times |

| Medicinsk | Biokompatibla implantat, anpassade proteser, kirurgiska instrument | Improved patient outcomes, personalized medical devices, complex geometries |

| Konsumentvaror | Jewelry, eyewear frames, high-end sporting goods | Design freedom, lightweight components, customization options |

| Verktyg | Complex molds and dies, customized cutting tools, wear-resistant components | Reduced lead times, improved tool performance, intricate geometries |

PBF-LB is not without its limitations. The process can be expensive compared to traditional manufacturing methods, and the available build

Advantages and Limitations of PBF-LB

PBF-LB boasts a compelling list of advantages that have revolutionized manufacturing. Let’s delve deeper into these benefits:

Fördelar med Laserstråle för pulverbäddfusion (PBF-LB)

- Designfrihet: Unlike traditional subtractive manufacturing techniques (think milling or machining), PBF-LB thrives on complexity. Internal channels, intricate lattices, and other previously unimaginable geometries become readily achievable, unlocking new design possibilities for engineers and product developers.

- High Precision and Accuracy: The laser beam’s meticulous approach ensures exceptional detail and dimensional accuracy in the final parts. This is particularly valuable for applications demanding tight tolerances, such as medical implants or aerospace components.

- Lättvikt: By selectively melting metal powders, PBF-LB allows for the creation of parts with internal lattices and optimized structures. This translates to significant weight reduction, a crucial factor in industries like aerospace and automotive where every gram counts towards fuel efficiency and performance.

- Materialeffektivitet: PBF-LB utilizes a powder-bed approach, minimizing material waste compared to traditional methods that generate significant scrap. This not only reduces costs but also aligns with sustainable manufacturing practices.

- Snabb prototypframtagning: The ability to fabricate complex parts directly from digital models streamlines the prototyping process. This allows for faster design iterations and quicker time-to-market for new products.

- Anpassning: PBF-LB excels at producing customized parts and components. This opens doors for personalized medical devices, bespoke consumer products, and on-demand manufacturing solutions.

However, PBF-LB also presents some limitations that need to be considered:

Limitations of Laser Beam Powder Bed Fusion (PBF-LB)

- Kostnad: PBF-LB systems and metal powders can be expensive compared to traditional manufacturing methods. This upfront investment might be a barrier for smaller companies or applications with limited budgets.

- Byggvolym: Current PBF-LB systems typically have limited build volumes, restricting the size of parts that can be manufactured. This can be a constraint for certain applications requiring larger components.

- Ytjämnhet: The layer-by-layer nature of PBF-LB can result in a slightly rough surface finish on the final parts. Post-processing techniques like machining or polishing might be necessary to achieve a smoother surface.

- Återstående stress: The rapid melting and solidification of metal powders during PBF-LB can introduce residual stress within the parts. This needs to be considered during the design phase to prevent potential warping or cracking.

- Materialets tillgänglighet: While the library of metal powders for PBF-LB is constantly expanding, some specialty materials might not be readily available or might require higher costs.

Understanding these limitations allows for a more informed decision-making process when evaluating PBF-LB’s suitability for a particular application.

PBF-LB Parameters

PBF-LB is a complex process with numerous parameters that influence the final part’s properties. Here’s a breakdown of some key specifications to consider:

PBF-LB Specifications

| Parameter | Beskrivning | Påverkan |

|---|---|---|

| Laser Power and Scan Speed | These parameters determine the amount of energy delivered to the powder bed and the speed at which the laser beam melts the material. | Higher laser power and slower scan speeds result in deeper melt depths and potentially higher residual stress. Conversely, lower power and faster speeds create shallower melts but might lead to incomplete fusion. |

| Skiktets tjocklek | This refers to the thickness of each layer of powder deposited during the build process. | Thinner layers offer finer detail and smoother surface finishes, but require longer build times. Conversely, thicker layers build parts faster but might compromise resolution and introduce stair-stepping effects. |

| Avstånd mellan luckor | This defines the distance between laser scan lines within each layer. | Smaller hatch spacing improves part density and strength but requires more laser energy and build time. Larger hatch spacing builds parts faster but might lead to porosity (air pockets) within the material. |

| Stödstrukturer | These temporary structures are generated by the slicing software to support overhangs and prevent parts from warping during the build. | Well-designed support structures ensure part quality but require careful removal after printing, which can be a time-consuming process. |

Optimizing these parameters requires careful consideration of the desired part properties, material selection, and overall process efficiency. PBF-LB practitioners often leverage advanced software tools and simulation techniques to achieve the optimal balance between quality, speed, and cost.

the PBF-LB Landscape: Suppliers and Pricing

The PBF-LB market is populated by a diverse range of suppliers offering systems with varying capabilities and price points. Here’s a glimpse into some of the prominent players:

The PBF-LB market is populated by a diverse range of suppliers offering systems with varying capabilities and price points. Here’s a glimpse into some of the prominent players:

- EOS GmbH: A German multinational known for its high-performance PBF-LB systems catering to various industries, including aerospace, medical, and automotive. Their offerings encompass a range of build volumes and functionalities.

- SLM Solutions GmbH: Another German leader in the PBF-LB arena, SLM Solutions focuses on metal additive manufacturing systems known for their precision and reliability. They cater to a broad spectrum of applications, from high-performance turbines to delicate medical implants.

- Renishaw plc: A British engineering and technology company, Renishaw offers a comprehensive line of PBF-LB systems, including both laser and electron beam melting technologies. They are known for their user-friendly systems and strong customer support.

- GE Additive: A subsidiary of the industrial giant General Electric, GE Additive brings together expertise and resources to develop advanced PBF-LB systems for demanding applications in the aerospace and power generation sectors.

- ExOne GmbH: This German-American company offers a unique binder jetting additive manufacturing technology that can be considered complementary to PBF-LB. While not strictly a laser-based powder bed fusion system, binder jetting excels at processing a wider range of materials, including metals, ceramics, and composites.

Pricing Considerations in PBF-LB

The cost of a PBF-LB system can vary significantly depending on several factors, including:

- Byggvolym: Systems with larger build volumes typically come with a higher price tag.

- Laserkraft: Machines equipped with higher-powered lasers tend to be more expensive.

- Machine Features: Additional features like automated powder handling or in-situ monitoring systems can increase the overall cost.

- Brand and Reputation: Leading manufacturers with established reputations might command a premium price compared to newer players in the market.

While upfront system costs can be substantial, the long-term benefits of PBF-LB, such as design freedom, material efficiency, and rapid prototyping, can lead to significant savings and improved product development cycles.

Vanliga frågor

Here are some frequently asked questions (FAQs) regarding Laserstråle för pulverbäddfusion (PBF-LB) to shed further light on this transformative technology:

FAQ on Laser Beam Powder Bed Fusion (PBF-LB)

| Fråga | Svar |

|---|---|

| What is the difference between PBF-LB and other 3D printing technologies? | PBF-LB falls under the umbrella of additive manufacturing, but it utilizes a laser beam to selectively melt and fuse metallic powders. In contrast, other 3D printing technologies might employ different materials like plastics or resins and utilize various techniques like extrusion or inkjet printing. |

| Is PBF-LB suitable for home use? | Currently, PBF-LB systems are primarily used in industrial settings due to their high cost and complexity. However, advancements in technology might lead to more affordable and user-friendly PBF-LB systems for hobbyists or small businesses in the future. |

| What are the strongest materials that can be printed with PBF-LB? | PBF-LB is compatible with a wide range of high-strength metals, including titanium alloys, Inconel superalloys, and tool steels. The suitability of a particular material depends on the desired properties of the final part. |

| How does surface finish compare between PBF-LB and traditional manufacturing? | PBF-LB parts might have a slightly rougher surface finish due to the layer-by-layer nature of the process. However, post-processing techniques like machining or polishing can achieve a smoother surface comparable to traditionally manufactured parts. |

| What is the future of PBF-LB technology? | PBF-LB is continuously evolving, with advancements in areas like multi-laser systems, faster scan speeds, and expanded material compatibility. This technology is expected to play an increasingly vital role in various industries, enabling the creation of complex, high-performance parts with unprecedented design freedom. |

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731