Lasermetalldeponering (LMD)

Innehållsförteckning

Översikt över Lasermetalldeponering (LMD)

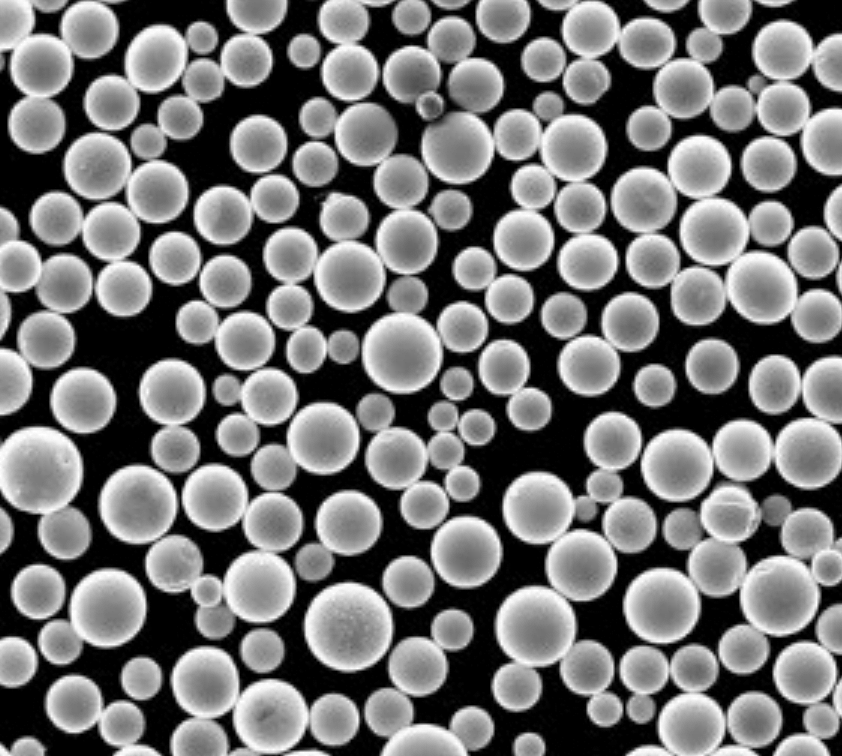

Laser Metal Deposition (LMD) är en banbrytande additiv tillverkningsprocess som använder en högeffektslaser för att smälta och deponera metallpulver på ett substrat. Denna metod är mycket uppskattad för sin precision, mångsidighet och effektivitet vid tillverkning och reparation av komplexa metalldelar. LMD används ofta inom branscher som flyg- och rymdindustrin, fordonsindustrin, medicinteknik och verktygstillverkning på grund av dess förmåga att producera högkvalitativa, hållbara komponenter med minimalt materialspill.

Olika typer av metallpulver som används vid lasermetalldeponering

En av de viktigaste aspekterna vid LMD är valet av metallpulver. Egenskaperna hos det deponerade skiktet beror i hög grad på vilken typ av metallpulver som används. Nedan finns en detaljerad tabell som visar olika metallpulver, deras sammansättning, egenskaper och kännetecken:

| Metallpulver | Sammansättning | Fastigheter | Egenskaper |

|---|---|---|---|

| Inconel 625 | Nickel, krom, molybden, niob | Hög korrosionsbeständighet, utmärkt svetsbarhet | Idealisk för marina och kemiska processapplikationer |

| Titan Ti-6Al-4V | Titan, aluminium, vanadin | Högt förhållande mellan styrka och vikt, biokompatibilitet | Används ofta i flyg- och rymdindustrin och i medicinska implantat |

| Rostfritt stål 316L | Järn, krom, nickel, molybden | Utmärkt korrosionsbeständighet, goda mekaniska egenskaper | Lämplig för livsmedelsbearbetning, medicintekniska produkter och marina miljöer |

| Kobolt-kromlegering | Kobolt, krom, molybden | Hög slitstyrka och korrosionsbeständighet | Används i medicinska implantat och turbinmotorer |

| Aluminium AlSi10Mg | Aluminium, kisel, magnesium | Låg vikt, god värmeledningsförmåga | Används ofta i fordons- och flygplansapplikationer |

| Maråldrat stål | Järn, nickel, kobolt, molybden | Hög hållfasthet, seghet och dimensionsstabilitet | Idealisk för verktyg och högpresterande tekniska komponenter |

| Hastelloy X | Nickel, krom, järn, molybden | Utmärkt oxidations- och högtemperaturbeständighet | Används i gasturbinmotorer och kemisk bearbetning |

| Koppar CuCrZr | Koppar, krom, zirkonium | Hög termisk och elektrisk ledningsförmåga | Används i elektriska komponenter och värmeväxlarkomponenter |

| Volframkarbid | Volfram, kol | Extremt hög hårdhet och slitstyrka | Används för skärande verktyg och slitstarka beläggningar |

| Nickellegering 718 | Nickel, krom, järn, niob, molybden | Hög hållfasthet, utmärkt utmattnings- och krypmotstånd vid höga temperaturer | Används inom flyg-, olje- och gas- samt kraftproduktionssektorerna |

Tillämpningar av Lasermetalldeponering

Laser Metal Deposition är en mångsidig teknik som används inom många olika branscher. Här är en tabell som beskriver några av de viktigaste tillämpningarna:

| Industri | Tillämpning | Beskrivning |

|---|---|---|

| Flyg- och rymdindustrin | Turbinblad, motorkomponenter | Precisions- och högpresterande komponenter för flygplan |

| Fordon | Motordelar, transmissionskomponenter | Lättviktiga och hållbara delar för bättre bränsleeffektivitet och prestanda |

| Medicinsk | Ortopediska implantat, tandproteser | Anpassade och biokompatibla implantat och anordningar |

| Verktyg | Gjutformar, matriser, skärverktyg | Höghållfasta verktyg med komplicerade geometrier |

| Olja & Gas | Borrkronor, ventiler och rörledningar | Komponenter som tål högt tryck och korrosiva miljöer |

| Marin | Propellrar, skrovreparationer | Korrosionsbeständiga delar för maritima applikationer |

| Kraftgenerering | Turbindelar, kärnkraftskomponenter | Högtemperaturtåliga och hållbara komponenter |

| Försvar | Pansarfordon, vapensystem | Höghållfasta och lätta komponenter för militär användning |

| Elektronik | Kylflänsar, kontakter | Komponenter med utmärkt termisk och elektrisk ledningsförmåga |

| Konst & smycken | Skräddarsydda skulpturer, intrikata mönster | Kreativ och exakt metallbearbetning för konstnärliga ändamål |

Specifikationer, storlekar, kvaliteter och standarder

När du väljer metallpulver för LMD är det viktigt att ta hänsyn till specifikationer, storlekar, kvaliteter och standarder för att säkerställa önskad prestanda. Tabellen nedan ger dessa detaljer:

| Metallpulver | Storlekar (µm) | Betyg | Standarder |

|---|---|---|---|

| Inconel 625 | 15-45, 45-105 | ASTM B443, AMS 5666 | ASTM F3055 |

| Titan Ti-6Al-4V | 20-45, 45-90 | Årskurs 5, årskurs 23 | ASTM F2924, AMS 4999 |

| Rostfritt stål 316L | 15-45, 45-105 | AISI 316L | ASTM F138, AMS 5648 |

| Kobolt-kromlegering | 20-53 | ASTM F75, ASTM F1537 | ISO 5832-4, ASTM F2979 |

| Aluminium AlSi10Mg | 20-63 | AlSi10Mg | ASTM F3318 |

| Maråldrat stål | 15-53, 45-105 | 18Ni (300), Maraging 300 | AMS 6521, ASTM A538 |

| Hastelloy X | 15-45, 45-105 | UNS N06002 | ASTM B435, AMS 5754 |

| Koppar CuCrZr | 20-63 | C18150, CuCr1Zr | ASTM B936, AMS 4597 |

| Volframkarbid | 15-53, 45-105 | WC-Co | ASTM B777 |

| Nickellegering 718 | 15-45, 45-105 | AMS 5662, AMS 5663 | ASTM F3055, AMS 5664 |

Leverantörer och prisuppgifter

Valet av leverantör och prissättning kan ha en betydande inverkan på LMD-processens kostnadseffektivitet och kvalitet. Nedan finns en tabell med några viktiga leverantörer och prisuppgifter:

| Leverantör | Metallpulver | Prissättning (per kg) | Ytterligare anmärkningar |

|---|---|---|---|

| Snickare Tillsats | Inconel 625 | $100 – $150 | Nickellegeringar av hög kvalitet med konsekventa egenskaper |

| EOS GmbH | Titan Ti-6Al-4V | $300 – $400 | Premium titanpulver för medicin- och flygindustrin |

| Höganäs AB | Rostfritt stål 316L | $50 – $70 | Brett sortiment av pulver av rostfritt stål för olika tillämpningar |

| Sandvik Osprey | Kobolt-kromlegering | $200 – $250 | Speciallegeringar för högpresterande applikationer |

| LPW-teknik | Aluminium AlSi10Mg | $60 – $80 | Lättviktslegeringar av aluminium för fordons- och flygindustrin |

| Renishaw | Maråldrat stål | $150 – $200 | Höghållfasta stål för verktyg och tekniska komponenter |

| Kennametal | Volframkarbid | $500 – $600 | Extremt hållbara pulver för slitstarka applikationer |

| VSMPO-AVISMA | Nickellegering 718 | $120 – $160 | Högpresterande nickellegeringar för krävande miljöer |

| Oerlikon Metco | Hastelloy X | $250 – $300 | Specialnickellegeringar för högtemperaturtillämpningar |

| Tekna | Koppar CuCrZr | $70 – $90 | Kopparpulver med hög ledningsförmåga för elektriska komponenter |

För- och nackdelar med Lasermetalldeponering

Att förstå fördelarna och begränsningarna med LMD kan hjälpa till att fatta välgrundade beslut. Här är en jämförelse:

| Aspekt | Fördelar | Nackdelar |

|---|---|---|

| Precision | Hög noggrannhet och detaljrikedom i komplexa geometrier | Kräver exakt kalibrering och kontroll |

| Materialeffektivitet | Minimalt avfall, effektiv användning av material | Högre initiala installationskostnader |

| Flexibilitet | Kan använda ett brett utbud av metallpulver | Begränsas av lasereffekt och deponeringshastighet |

| Reparationsförmåga | Effektiv för reparation av komponenter med högt värde | Ytfinish kan kräva efterbearbetning |

| Styrka | Tillverkar höghållfasta och hållbara delar | Potential för restspänningar och mikrosprickor |

| Kostnad | Kostnadseffektivt för små serier och specialtillverkade delar | Inte lika ekonomisk för storskalig massproduktion |

| Miljöpåverkan | Minskat avfall och minskad energiförbrukning jämfört med traditionella metoder | Kräver hantering av fina metallpulver, vilket kan vara riskfyllt |

Vanliga frågor

Vilka branscher använder LMD?

LMD används inom branscher som flyg, fordon, medicinteknik, verktyg, olja och gas, marin, kraftgenerering, försvar, elektronik samt konst och smycken.

Vilka är fördelarna med LMD?

Fördelarna är hög precision, materialeffektivitet, flexibilitet i materialval, möjlighet att reparera delar och tillverkning av starka komponenter.

Vilka är de vanligaste materialen som används i LMD?

Vanliga material är Inconel 625, titan Ti-6Al-4V, rostfritt stål 316L, kobolt-kromlegering, aluminium AlSi10Mg och Maraging Steel.

Hur står sig LMD jämfört med traditionella metoder?

LMD är mer exakt, materialeffektivt och flexibelt men kan ha högre initiala installationskostnader och kan kräva efterbearbetning för ytfinish.

Är LMD miljövänligt?

Ja, LMD är mer miljövänligt än traditionella tillverkningsmetoder tack vare minskat avfall och minskad energiförbrukning.

Vilka är utmaningarna med LMD?

Utmaningarna inkluderar exakt kalibrering, hantering av fina metallpulver, potential för restspänningar och högre initialkostnader.

Kan LMD användas för storskalig produktion?

LMD lämpar sig bättre för små serier, specialtillverkade delar och reparationer och är kanske inte lika ekonomiskt för storskalig massproduktion.

Vilken efterbearbetning behövs för LMD-detaljer?

Efterbearbetning kan omfatta maskinbearbetning, värmebehandling och ytbehandling för att uppnå önskade egenskaper och ytkvalitet.

Vilka är några leverantörer av metallpulver för LMD?

Bland leverantörerna finns Carpenter Additive, EOS GmbH, Höganäs AB, Sandvik Osprey, LPW Technology, Renishaw, Kennametal, VSMPO-AVISMA, Oerlikon Metco och Tekna.

Slutsats

Laser Metal Deposition är ett betydande framsteg inom additiv tillverkning och erbjuder oöverträffad precision, materialeffektivitet och mångsidighet. Genom att förstå de specifika metallpulvren, applikationerna, specifikationerna, leverantörerna samt för- och nackdelar kan industrier utnyttja LMD för att förbättra sin tillverkningskapacitet och vara innovativa inom produktutveckling. Oavsett om det handlar om att producera högpresterande flygkomponenter eller skräddarsydda medicinska implantat kommer LMD att spela en avgörande roll i framtidens tillverkning.

För ytterligare förfrågningar eller detaljerad information om specifika applikationer eller metallpulver, kan samråd med experter och leverantörer ge skräddarsydda lösningar för att möta dina tillverkningsbehov.

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731