Selektiva lasersmältningsmaterial: Frigör potentialen för 3D-utskrift av metaller

Innehållsförteckning

Föreställ dig att du bygger komplexa, högpresterande metalldelar lager för lager med en laserstråle. Det här är inte science fiction, utan verkligheten med Selective Laser Melting (SLM), ett additiv tillverkning (AM) teknik som revolutionerar vårt sätt att skapa metallkomponenter. Men precis som en konstnär behöver rätt färg, så är SLM beroende av de specifika egenskaperna hos sin "färg": metallpulver.

Den här guiden dyker ner i den fascinerande världen av SLM-material och utforskar olika pulver, deras egenskaper, tillämpningar och allt däremellan. Så ta fram ditt metaforiska förstoringsglas och låt oss dyka in!

Förståelse av selektiv lasersmältning (SLM)

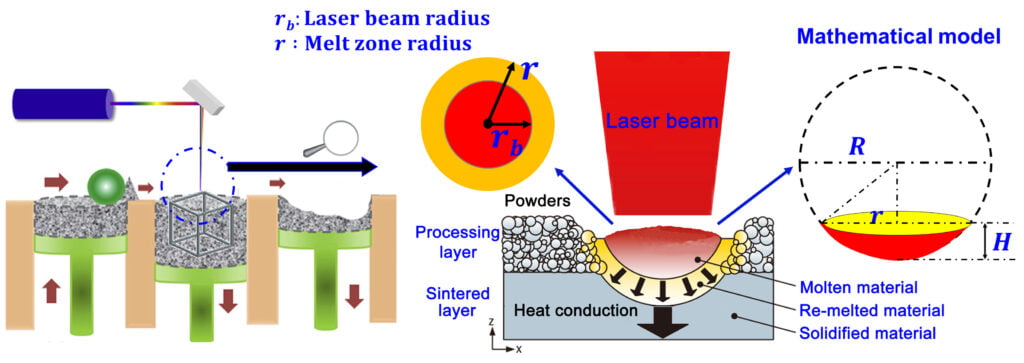

Innan vi utforskar den mångsidiga världen av SLM-material, låt oss se över själva tekniken. SLM använder en högeffektiv laserstråle för att selektivt smälta och smälta samman metallpulverpartiklar lager för lager och bygga upp ett 3D-objekt baserat på en digital design. Denna process gör det möjligt att skapa invecklade geometrier, lättviktsstrukturer och till och med komponenter med interna funktioner, allt omöjligt med traditionella tillverkningsmetoder.

Avslöjar spektrumet av SLM-material: Ett paradis för pulver

Framgången för ett SLM-projekt är beroende av noggrant utvalt metallpulver används. Olika pulver har unika egenskaper, vilket gör dem lämpliga för specifika applikationer. Här är några av de vanligaste och mest spännande SLM-materialen:

| Metallpulver | Sammansättning | Fastigheter | Tillämpningar |

|---|---|---|---|

| Rostfritt stål 316L | Fe (järn), Cr (krom), Ni (nickel), Mo (molybden) | Utmärkt korrosionsbeständighet, biokompatibel, hög hållfasthet | Flyg- och rymdkomponenter, biomedicinska implantat, medicintekniska produkter |

| Titan Ti6Al4V | Ti (titan), Al (aluminium), V (vanadin) | Högt förhållande mellan styrka och vikt, god biokompatibilitet, utmärkt korrosionsbeständighet | Flyg- och rymdkomponenter, biomedicinska implantat, sportartiklar |

| Inconel 625 | Ni (nickel), Cr (krom), Mo (molybden), Fe (järn) | Exceptionellt hög temperaturbeständighet, god korrosionsbeständighet, hög hållfasthet | Komponenter till gasturbiner, värmeväxlare, utrustning för kemisk bearbetning |

| Aluminium AlSi10Mg | Al (aluminium), Si (kisel), Mg (magnesium) | Högt förhållande mellan styrka och vikt, god svetsbarhet, utmärkt korrosionsbeständighet | Fordonskomponenter, delar till flyg- och rymdindustrin, kylflänsar |

| Verktygsstål H13 | Fe (järn), Cr (krom), Mo (molybden), V (vanadin) | Hög slitstyrka, god dimensionsstabilitet, hög hållfasthet | Gjutformar, matriser, skärverktyg |

| Koppar Cu | Cu (koppar) | Hög termisk och elektrisk ledningsförmåga, god bearbetbarhet | Värmeväxlare, elektriska komponenter, system för termisk styrning |

| Nickel 718 | Ni (nickel), Cr (krom), Fe (järn), Mo (molybden), Nb (niob) | Utmärkt hållfasthet vid höga temperaturer, god korrosionsbeständighet | Komponenter till flyg- och rymdindustrin, delar till gasturbiner, komponenter till kärnreaktorer |

| Kobolt-krom CoCrMo | Co (kobolt), Cr (krom), Mo (molybden) | Hög slitstyrka, biokompatibel, god korrosionsbeständighet | Biomedicinska implantat, tandproteser, slitdelar |

| Volfram W | W (volfram) | Mycket hög smältpunkt, hög densitet, utmärkt slitstyrka | Elektroder, värmesköldar, pansarkomponenter |

| Maraging-stål 1.2363 | Fe (järn), Ni (nickel), Mo (molybden), Ti (titan), Al (aluminium) | Mycket hög hållfasthet, god seghet, god korrosionsbeständighet | Flyg- och rymdkomponenter, vapensystem, högpresterande verktyg |

Detta är bara några exempel, och listan över SLM-material utökas ständigt i takt med att forskning och utveckling fortsätter. Dessutom erbjuder vissa tillverkare patenterade pulverblandningar med specifika egenskaper anpassade till individuella behov.

Att välja rätt material för ditt SLM-projekt: En guide för matchmakare

För att välja det optimala SLM-materialet måste man noga överväga flera faktorer:

- Ansökan: Den avsedda användningen av den slutliga delen spelar en avgörande roll. Exempelvis kräver komponenter för flyg- och rymdindustrin hög hållfasthet i förhållande till vikten och utmärkt korrosionsbeständighet, medan biomedicinska implantat kräver biokompatibilitet och god slitstyrka.

- Egenskaper: Varje material har en unik uppsättning egenskaper som styrka, korrosionsbeständighet, värmeledningsförmåga och vikt. Det är viktigt att matcha dessa egenskaper med applikationens krav.

- Processbarhet: Alla pulver är inte skapade på samma sätt. Vissa pulver flyter bättre, vilket leder till en jämnare skiktbildning i SLM-processen. Omvänt kan vissa pulver vara mer benägna att spricka eller skeva under tryckningen.

- Kostnad: Olika material kommer med varierande prislappar. Tänk på kostnaden för själva pulvret, liksom eventuella ytterligare bearbetningskostnader som är förknippade med specifika material.

** Kom ihåg att valet av rätt material är en nyanserad process som ofta kräver samråd med erfarna leverantörer av SLM-material.

Avslöja nyanserna hos SLM-material: En djupare dykning

Det föregående avsnittet gav en ögonblicksbild av populära SLM-material, men låt oss gå djupare in på några specifika aspekter för att få en mer omfattande förståelse:

1. Kornstorlek och dess inverkan:

Storleken och fördelningen av enskilda partiklar i pulvret, som kallas kornstorlekpåverkar avsevärt de slutliga egenskaperna hos den SLM-tryckta delen. Mindre kornstorlekar leder i allmänhet till:

- Förbättrade mekaniska egenskaper: Mindre korn skapar en mer förfinad mikrostruktur, vilket förbättrar detaljens styrka, duktilitet och utmattningshållfasthet. Detta är särskilt viktigt för komponenter som utsätts för betydande påfrestningar under drift.

- Förbättrad ytfinish: Finare kornstorlek ger slätare ytor på den tryckta delen, vilket minskar behovet av omfattande efterbearbetningssteg som polering.

Men.., finare pulver kan också innebära utmaningar:

- Ökade problem med flytbarhet: När partiklarna blir mindre tenderar de att ha sämre flytbarhet, vilket kan hindra den smidiga skiktningsprocessen i SLM. Detta kan leda till tryckdefekter och inkonsekvenser.

- Högre kostnad: Att producera och hantera finare pulver kan vara dyrare jämfört med grövre motsvarigheter.

2. Förvärmningens kraft:

Förvärmning av pulverbädden före och under SLM-processen ger flera fördelar:

- Förbättrad laserabsorption: Förvärmning höjer temperaturen i pulverbädden, vilket gör att laserstrålen absorberas mer effektivt. Detta leder till bättre smältning och fusion av pulverpartiklarna, vilket ger en tätare och starkare slutdel.

- Minskad restspänning: Förvärmning bidrar till att minska utvecklingen av restspänningar i den tryckta detaljen. Dessa spänningar kan uppstå på grund av de snabba värme- och kylcyklerna i SLM-processen, vilket kan leda till sprickbildning eller skevhet.

Men.., förvärmning kommer också med överväganden:

- Ökad energiförbrukning: Förvärmning kräver extra energitillförsel, vilket bidrar till högre totala driftskostnader.

- Materialkompatibilitet: Det är inte alla material som reagerar positivt på förvärmning. Vissa material kan drabbas av oönskade reaktioner eller förändringar i egenskaper vid förhöjda temperaturer.

3. Legeringarnas lockelse:

Medan rena metaller erbjuder specifika fördelar, sträcker sig SLM:s område till legeringar - kombinationer av två eller flera grundämnen. Legeringar har ofta överlägsna egenskaper jämfört med sina enskilda komponenter, vilket gör dem mycket eftertraktade för olika tillämpningar. Genom att till exempel tillsätta krom till järn förbättras korrosionsbeständigheten hos rostfritt stål avsevärt, vilket gör det idealiskt för medicinska implantat.

Här är några viktiga faktorer att ta hänsyn till när man arbetar med SLM-legeringar:

- Kompatibilitet: Att säkerställa kompatibilitet mellan olika element i legeringen är avgörande för att undvika oönskade reaktioner under SLM-processen.

- Homogenitet: Att bibehålla homogeniteten, eller den enhetliga fördelningen av grundämnen i legeringen, är avgörande för att uppnå konsekventa materialegenskaper i den slutliga detaljen.

4. Framtiden för SLM-material:

Framtiden för SLM-material är fylld av spännande möjligheter. Forskare utforskar aktivt:

- Utveckling av nya legeringar: Vi tänjer på gränserna för materialvetenskapen genom att skapa nya legeringar med skräddarsydda egenskaper som är särskilt optimerade för SLM.

- Nanopartikelbaserade pulver: Utnyttja nanopartiklar, partiklar med dimensioner i nanometerområdet, för att skapa pulver med unika egenskaper, vilket potentiellt kan leda till lättare och starkare komponenter.

- Tryckning av flera material: Genom att kombinera olika material i en enda utskrift kan man skapa delar med olika egenskaper eller till och med integrerade funktioner, vilket öppnar dörrar till revolutionerande tillämpningar.

Avslöja de praktiska detaljerna: Kostnader, leverantörer och specifikationer

Nu när vi har utforskat de tekniska aspekterna, låt oss ta upp några praktiska överväganden:

1. Selektiva lasersmältningsmaterial Prisintervall:

Kostnaden för SLM-material varierar betydligt beroende på flera faktorer:

- Materialtyp: Vissa material, som ädelmetaller eller sällsynta jordartsmetaller, har naturligtvis en högre prislapp jämfört med vanliga metaller som stål.

- Pulvrets egenskaper: Finare pulver, med sina förbättrade egenskaper, har ofta en högre kostnad jämfört med grövre pulver.

- Leverantörs- och marknadsefterfrågan: Olika leverantörer kan erbjuda varierande priser för samma material, och fluktuationer på marknaden kan också påverka den totala kostnaden.

Det är viktigt att rådgöra med potentiella leverantörer och få offerter baserade på dina specifika materialbehov och projektkrav.

Vanliga frågor (FAQ) om selektiva lasersmältningsmaterial

Här följer några av de vanligaste frågorna om SLM-material (Selective Laser Melting):

Q: Vilka är fördelarna med att använda SLM-material?

A: SLM-material erbjuder flera fördelar jämfört med traditionella tillverkningsmetoder, bl.a:

- Designfrihet: SLM gör det möjligt att skapa komplexa geometrier och interna funktioner som är omöjliga med konventionella tekniker.

- Lättvikt: SLM gör det möjligt att skapa detaljer med höga styrke-/viktförhållanden, vilket gör dem idealiska för applikationer som kräver viktoptimering, t.ex. komponenter för flyg- och bilindustrin.

- Massanpassning: SLM gör det möjligt att tillverka kundanpassade detaljer i små serier för nischapplikationer eller specialtillverkade produkter.

- Minskat avfall: Jämfört med subtraktiva tillverkningsmetoder som genererar betydande materialspill, använder SLM en metod som är nära nätformen, vilket minimerar materialspillet.

Q: Vilka är begränsningarna med att använda SLM-material?

A: SLM erbjuder spännande möjligheter, men det finns också begränsningar att ta hänsyn till:

- Kostnad: Tekniken och materialen kan vara dyra jämfört med traditionella metoder, vilket begränsar dess utbredda användning för vissa tillämpningar.

- Ytfinish: SLM-utskrivna delar kan kräva efterbehandlingssteg för att uppnå önskad ytfinish.

- Begränsat urval av material: Även om utbudet av material som är tillgängliga för SLM ökar, är det fortfarande inte lika omfattande som de som är tillgängliga för konventionell tillverkning.

Q: Hur väljer jag rätt SLM-material för mitt projekt?

A: För att välja det optimala SLM-materialet måste man noga överväga flera faktorer:

- Ansökan: Den avsedda användningen av den slutliga delen spelar en avgörande roll. Anpassa materialegenskaperna till applikationens specifika krav.

- Egenskaper: Tänk på viktiga egenskaper som styrka, korrosionsbeständighet, värmeledningsförmåga och vikt, och se till att de överensstämmer med projektets krav.

- Processbarhet: Välj ett material som flyter bra och har god tryckbarhet för att säkerställa en jämn skiktbildning under SLM-processen.

- Kostnad: Utvärdera kostnaden för själva materialet, tillsammans med eventuella ytterligare bearbetningskostnader som är förknippade med specifika material.

Vi rekommenderar att du rådgör med erfarna SLM-experter eller materialleverantörer för att få personlig vägledning utifrån dina specifika projektbehov.

F: Var hittar jag mer information om SLM-material?

A: Flera resurser erbjuder värdefull information om SLM-material:

- AM Material Guide: https://www.amug.com/

- Tidningen Metal Additive Manufacturing: https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (SLM-maskintillverkare med materialinformation)

- LPW Technology: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (leverantör av SLM-material)

Dessa resurser ger fördjupad information, fallstudier och branschinsikter som ytterligare berikar din förståelse för SLM-material.

Genom att förstå SLM-materialens olika världar, deras egenskaper, tillämpningar och begränsningar kan du fatta välgrundade beslut för ditt nästa SLM-projekt och frigöra den fulla potentialen hos denna omvälvande teknik.

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731