SLM för additiv tillverkning av metall

Innehållsförteckning

Översikt över selektiv lasersmältning

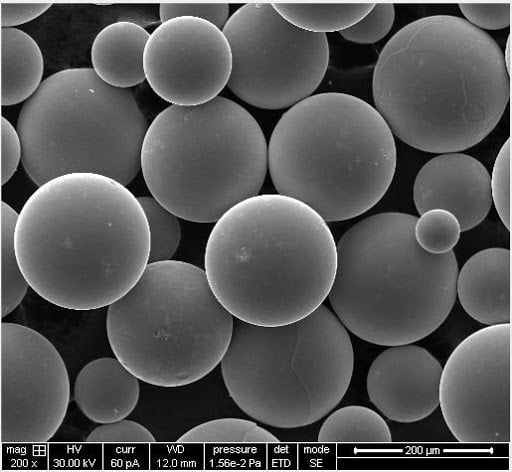

Selektiv lasersmältning (SLM) är en 3D-utskriftsprocess för metall med pulverbäddfusion som använder en laser för att selektivt smälta och smälta samman metallpulverpartiklar lager för lager för att bygga upp helt täta delar.

Viktiga egenskaper hos SLM-tekniken:

| Karaktäristisk | Beskrivning |

|---|---|

| Material | Metaller som rostfritt stål, titan, aluminium, nickellegeringar |

| Typ av laser | Fiber-, CO2- eller direktdiodlasrar |

| Atmosfär | Inert argon- eller kväveatmosfär |

| Upplösning | Möjlighet till fina detaljer ner till 150 μm |

| Noggrannhet | Delar inom ±0,2% mått eller bättre |

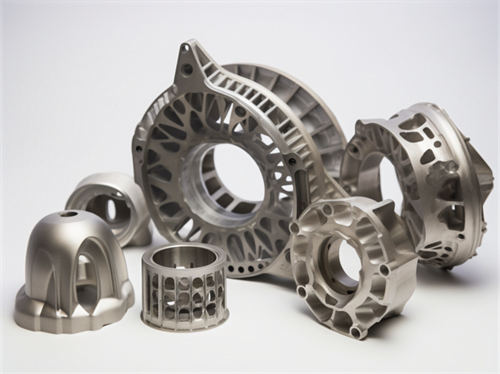

SLM möjliggör komplexa, anpassningsbara metalldelar för flyg-, medicin-, fordons- och industritillämpningar.

Hur selektiv lasersmältning fungerar

SLM-tryckprocessen fungerar på följande sätt:

- 3D-modell skivad i 2D-tvärsnittslager

- Pulver sprids över byggplattan i ett tunt lager

- Laser skannar selektivt skikt och smälter pulver

- Smält pulver stelnar och smälter samman

- Bygg plattan lägre och nya lagret sprids ovanpå

- Processen upprepas tills hela delen är uppbyggd

Det osmälta pulvret ger stöd när komponenten byggs upp. Detta möjliggör komplexa geometrier utan särskilda stödstrukturer.

Olika typer av system för selektiv lasersmältning

Det finns flera SLM systemkonfigurationer:

| System | Detaljer |

|---|---|

| Enkel laser | En högeffektslaser för smältning |

| Multi laser | Flera lasrar för att öka bygghastigheten |

| Skanningssystem | Galvo-speglar eller fast optik |

| Hantering av metallpulver | Öppna system eller sluten pulveråtervinning |

| Kontroll av atmosfären | Förseglad byggkammare fylld med argon eller kväve |

Multi-lasersystem ger snabbare byggnationer medan pulverhanteringen i slutna kretslopp förbättrar effektiviteten och återvinningsbarheten.

Material för selektiv lasersmältning

Vanliga metallmaterial som används för SLM inkluderar

| Material | Fördelar |

|---|---|

| Aluminiumlegeringar | Lätt vikt med god hållfasthet |

| Titanlegeringar | Högt förhållande mellan styrka och vikt |

| Rostfria stål | Korrosionsbeständighet, hög seghet |

| Verktygsstål | Hög hårdhet och slitstyrka |

| Nickellegeringar | Motståndskraft mot höga temperaturer |

| Kobolt-Krom | Biokompatibel med bra slitage |

En rad olika legeringspulver möjliggör egenskaper som styrka, hårdhet, temperaturbeständighet och biokompatibilitet som behövs i olika applikationer.

Tillämpningar av selektiv lasersmältning

Typiska tillämpningar för SLM-metalltryckning är bl.a:

| Industri | Tillämpningar |

|---|---|

| Flyg- och rymdindustrin | Motorkomponenter, lättviktskonstruktioner |

| Medicinsk | Specialanpassade implantat, proteser och instrument |

| Fordon | Lättviktsdelar, anpassade verktyg |

| Industriell | Lättviktskomponenter, produktion för slutanvändning |

| Olja och gas | Korrosionsbeständiga ventiler, delar till brunnshuvud |

SLM gör det möjligt att sammanfoga komplexa, kundanpassade metalldelar till ett enda stycke och optimera dem med avseende på vikt och prestanda.

Fördelar med selektiv lasersmältning

Viktiga fördelar med SLM-tekniken:

| Förmån | Beskrivning |

|---|---|

| Komplexa geometrier | Obegränsad designfrihet för organiska former |

| Konsolidering av delar | Sammansatta enheter som trycks som en enda komponent |

| Anpassning | Lätt att anpassa för tillverkning av kundanpassade delar |

| Lättvikt | Gitterstrukturer och topologioptimering |

| Materialbesparingar | Minskat avfall jämfört med subtraktiva metoder |

| Efterbearbetning | Kan kräva borttagning av stöd och ytbehandling |

Dessa fördelar möjliggör metalldelar för slutanvändning med högre prestanda och konkurrenskraftiga ledtider och kostnader vid lägre produktionsvolymer.

Begränsningar av selektiv lasersmältning

Begränsningar av SLM inkluderar:

| Begränsning | Beskrivning |

|---|---|

| Storlek på del | Begränsad till byggvolym för skrivare, vanligtvis under 1 m3 |

| Produktivitet | Relativt långsam produktionstakt begränsar höga volymer |

| Efterbearbetning | Kan kräva borttagning av stöd, maskinbearbetning, efterbehandling |

| Anisotropi | Mekaniska egenskaper varierar beroende på byggriktning |

| Ytfinish | Den tryckta ytan är relativt grov |

| Operatörens expertis | Kräver omfattande erfarenhet av skrivare |

Tekniken lämpar sig bäst för låga till medelstora produktionsvolymer av komplexa metalldelar.

Leverantörer av SLM-skrivare

Ledande tillverkare av SLM-system:

| Företag | Anmärkningsvärda system |

|---|---|

| EOS | EOS M-serien |

| 3D-system | DMP-serien |

| GE Additiv | X Line 2000R |

| Trumpf | TruPrint 1000, 3000 |

| SLM-lösningar | SLM 500, SLM 800 |

| Renishaw | AM500, AM400 |

Maskinerna sträcker sig från mindre byggvolymer på cirka 250 x 250 x 300 mm till stora system på 800 x 400 x 500 mm för hög produktivitet.

Att välja en SLM 3D-skrivare

Viktiga överväganden vid val av SLM-system:

| Faktor | Prioritet |

|---|---|

| Bygg volym | Anpassa till önskade detaljstorlekar |

| Material som stöds | Nödvändiga legeringar som Ti, Al, rostfritt stål, verktygsstål |

| System för inert gas | Sluten, automatiserad argon- eller kvävehantering |

| Laserteknik | Fiber-, CO2- eller direktdiodlasrar |

| Skanningsmetod | Galvo eller scanning med fast spegel |

| Pulverhantering | Återvinning i slutet kretslopp föredras |

Det optimala SLM-systemet ger de material, den byggvolym, den hastighet och de pulverhanteringsegenskaper som krävs för applikationerna.

Krav på SLM-anläggning

För att använda en SLM-skrivare måste anläggningen uppfylla kraven:

- Elektrisk effektnivå 20-60 kW typiskt

- Stabil temperatur runt 20-25°C

- Låg luftfuktighet under 70% RH

- Partikelkontroll och hantering av metallpulver

- Tillförsel och avluftning av inert gas

- Avgasfiltrering för utsläppta partiklar

- Övervakningssystem för atmosfären

- Starka rutiner för personalsäkerhet

SLM-system kräver omfattande infrastruktur för kraftförsörjning, kylning, pulverhantering och tillförsel av inerta gaser.

Parametrar för SLM-utskriftsprocessen

Typiska parametrar för SLM-utskrift:

| Parameter | Typiskt intervall |

|---|---|

| Laserkraft | 100-400 W |

| Skanningshastighet | 100-2000 mm/s |

| Skiktets tjocklek | 20-100 μm |

| Avstånd mellan luckor | 50-200 μm |

| Spotstorlek | 50-100 μm |

| Skanningsmönster | Alternerande, roterad för varje lager |

Exakt justering av dessa parametrar krävs för att uppnå helt täta delar för varje legeringspulver.

SLM Riktlinjer och begränsningar för design

Viktiga SLM-riktlinjer för design inkluderar:

| Riktlinjer | Anledning |

|---|---|

| Minsta väggtjocklek | Undvik värmeutveckling och skevhet |

| Stödda överhäng | Förhindra kollaps utan stöd |

| Undvik tunna funktioner | Förhindrar smältning eller förångning |

| Orientera för styrka | Optimera för lastriktning |

| Minimera användningen av support | Förenkla efterbearbetningen |

SLM-processen ställer geometriska krav som överhängsvinklar och minimistorlekar på detaljerna som måste tas hänsyn till.

Krav på efterbehandling av SLM

Vanliga efterbearbetningssteg för SLM-detaljer:

| Process | Syfte |

|---|---|

| Stöd för borttagning | Ta bort automatiskt genererade stöd från programvara |

| Avlägsnande av pulver | Rengör kvarvarande pulver från inre passager |

| Ytbehandling | Förbättra ytfinhet och grovhet genom maskinbearbetning |

| Stresslindrande | Minska restspänningar genom värmebehandling |

| Varm isostatisk pressning | Förbättra densiteten och minska interna hålrum |

Nivån på efterbearbetningen beror på applikationens krav på toleranser, ytfinish och materialegenskaper.

Kvalificeringstestning för SLM-delar

Typiska kvalificeringstester för SLM-komponenter:

| Typ av test | Beskrivning |

|---|---|

| Analys av densitet | Mät densitet jämfört med smidda material |

| Mekanisk provning | Drag-, utmattnings- och brottseghetsprov |

| Metallografi | Mikrostrukturavbildning och defektanalys |

| Kemisk analys | Kontrollera att sammansättningen överensstämmer med specifikationen |

| Icke-destruktiv | CT-skanning eller röntgeninspektion för hålrum |

Grundliga tester säkerställer att SLM-detaljerna uppfyller kraven innan de sätts in i produktionsapplikationer.

Fördelar med SLM Teknik

Selektiv lasersmältning ger viktiga fördelar:

- Komplexa, organiska geometrier som inte är möjliga med gjutning eller CNC

- lättare strukturer genom topologioptimering

- Delkonsolidering till enstaka tryckta komponenter

- Minskat avfall jämfört med subtraktiva metoder

- Anpassning och snabba designupprepningar

- Just-in-time-produktion av metalldelar

- Hög hållfasthet och hårdhet för smidda material

Dessa fördelar gör SLM lämplig för tillverkning av högvärdiga detaljer i låga volymer på begäran i olika branscher.

Utmaningar vid införande av SLM-utskrift

Hinder för införande av SLM är bland annat

| Utmaning | Strategier för begränsning |

|---|---|

| Hög kostnad för skrivare | Utnyttja servicebyråer, validera ROI |

| Materialalternativ | Nya legeringar under utveckling, specialiserade leverantörer |

| Processkunskap | Utbildningsprogram, inlärningskurva |

| Standarder | Protokoll för kvalificering av delar håller på att utvecklas |

| Efterbearbetning | Automatiserade processer under utveckling |

I takt med att tekniken mognar minskar dessa hinder genom förbättrade material, utrustning, utbildning och standardiseringsinsatser inom hela branschen.

Framtiden för selektiv lasersmältning

Nya trender inom SLM-teknik:

- Större byggvolymer över 500 x 500 x 500 mm

- Multi-lasersystem för snabbare bygghastigheter

- Expanderade legeringar inklusive högtemperatursuperlegeringar

- Förbättrad återvinningsbarhet och hantering av pulver

- Automatiserad borttagning av stöd och efterbearbetning

- Hybridtillverkning som kombinerar AM och CNC

- Specialiserad programvara för designoptimering

- Standardisering av processparametrar och kvalificering av detaljer

SLM-system kommer att fortsätta att utvecklas när det gäller byggstorlek, hastighet, material och tillförlitlighet för att möta produktionsbehoven inom fler industriella tillämpningar.

Sammanfattning av viktiga punkter

- SLM smälter selektivt samman metallpulver med en laser för 3D-utskrift med full densitet

- Pulverbäddsfusionsprocess som möjliggör fina detaljer och komplexa geometrier

- Lämplig för flyg-, medicin-, fordons- och industriapplikationer

- Använder metaller som rostfritt stål, titan, aluminium och nickellegeringar

- Ger fördelar med konsolidering av delar, kundanpassning och lättvikt

- Kräver kontrollerad atmosfär och robusta pulverhanteringssystem

- Betydande efterbearbetning kan behövas på tryckta delar

- Ledande teknik för produktionsapplikationer med låg till medelhög volym

- Löpande förbättringar av material, byggstorlek, hastighet och kvalitet

- Möjliggör högpresterande tryckta metallkomponenter

Selektiv lasersmältning kommer att fortsätta växa som en industriell tillverkningslösning för kundanpassade metalldelar på begäran.

VANLIGA FRÅGOR

| Fråga | Svar |

|---|---|

| Vilka material är kompatibla med SLM? | De flesta svetsbara legeringar som rostfritt stål, titan, aluminium, verktygsstål, nickellegeringar och kobolt-krom. |

| Vilken är den typiska noggrannheten för SLM-detaljer? | Dimensionsnoggrannhet runt ±0,2% kan uppnås för de flesta geometrier. |

| Vilken efterbearbetning krävs? | Stödborttagning, pulverborttagning, ytbehandling, avspänning och isostatisk varmpressning är vanligt förekommande. |

| Vilka är de vanligaste SLM-felen? | Porositet, sprickbildning, skiktdelaminering, skevhet, dålig ytfinish, osmälta partiklar. |

| Vilka typer av lasrar används i SLM? | Fiberlasrar, CO2-lasrar eller högeffektsdioder används ofta. |

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Högpresterande segment för munstycksvingar: Revolutionerande turbineffektivitet med 3D-utskrift i metall

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.

Metallpulver för 3D-printing och additiv tillverkning

FÖRETAG

PRODUKT

cONTACT INFO

- Qingdao City, Shandong, Kina

- [email protected]

- [email protected]

- +86 19116340731