Gaz Türbini Atomize Hava Sistemleri

İçindekiler

Ateş püskürten bir ejderha düşünün, muazzam gücü hassas bir hava ve yakıt karışımıyla besleniyor. Gaz türbinleri dünyasında, optimum yanma verimliliğine ulaşmak benzer bir prensibe dayanır, ancak çok daha titiz bir yaklaşımla. Girin gaz türbi̇ni̇ atomi̇ze hava si̇stemi̇pürüzsüz ve güçlü bir performans sağlayan isimsiz kahraman.

Gaz Türbini Atomize Hava Sistemi Nedir?

Bir gaz türbini atomize hava sistemi, dizel veya ağır fuel oil gibi sıvı yakıtlar kullanan gaz türbinlerinde kritik bir rol oynar. Hava ile kolayca karışan doğal gazın aksine, bu sıvı yakıtların düzgün bir yanma elde etmek için yardıma ihtiyacı vardır. Atomize hava sistemi işte bu noktada devreye girer.

İşte dökümü:

- Basınçlı Hava Kaynağı: Sistem, gaz türbininin kompresör bölümü tarafından üretilen basınçlı havayı kullanır. Bu yüksek basınçlı hava, sistemin can damarı olarak işlev görür.

- Özel Kompresör (Opsiyonel): Bazı durumlarda, özellikle atomizasyon amacıyla hava basıncını daha da artırmak için ek bir özel kompresör kullanılabilir.

- Hava Soğutucu: Sıklıkla, basınçlı havanın püskürtme memelerine girmeden önce soğutulması gerekir. Bunun nedeni, aşırı sıcak havanın yakıt atomizasyon kalitesini olumsuz etkileyebilmesidir.

- Atomize Nozullar: Bu nozullar yakıcı içinde stratejik olarak konumlandırılmıştır. Yüksek basınçlı, soğuk havayı güçlü, ince dağılmış bir sise dönüştürürler.

- Yakıt enjeksiyonu: Atomize hava daha sonra sıvı yakıtı ince bir sprey haline getirerek çalışmaya başlar. Bu, yakıtın yüzey alanını büyük ölçüde artırarak hava ile daha verimli bir karışım ve nihayetinde daha eksiksiz bir yanma süreci sağlar.

Şöyle düşünün: Bir kamp ateşinin üzerine benzin döktüğünüzü düşünün. Büyük yakıt havuzunun yanması uzun zaman alacak ve enerjisini verimsiz bir şekilde açığa çıkaracaktır. Şimdi benzinin ince bir sise dönüştüğünü hayal edin - çok daha hızlı tutuşur ve daha eksiksiz yanar, tıpkı atomize hava sisteminin gaz türbinlerinde sıvı yakıtlarla elde ettiği gibi.

Uygulamaları Gaz Türbini Atomize Hava Sistemleri

Gaz türbini atomize hava sistemleri sadece ateşin yanmasını sağlamakla ilgili değildir; büyüleyici bir endüstriyel süreçte çok önemli bir rol oynarlar - 3D baskı olarak da bilinen eklemeli üretim (AM). Şöyle yapacağız:

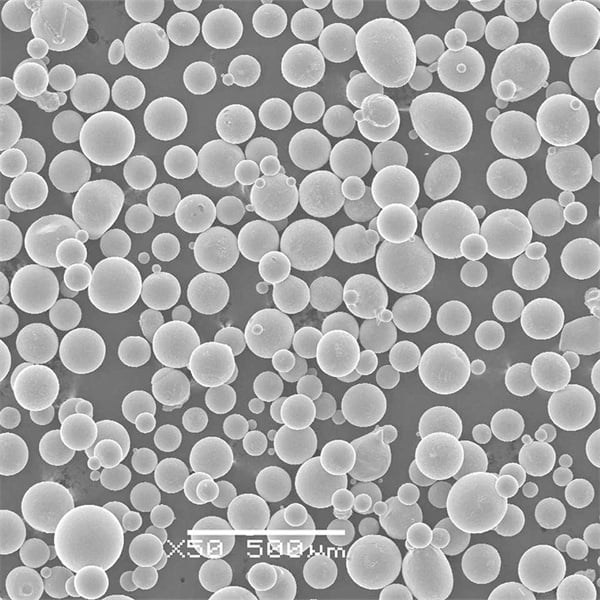

- Metal Tozu Üretimi: AM, parçacık boyutu, şekli ve akışkanlığı gibi belirli özelliklere sahip metal tozlarına dayanır. Bu metal tozlarını oluşturmak için atomize hava sistemleriyle donatılmış gaz türbinleri kullanılabilir. Yüksek basınçlı, soğuk hava, erimiş metali etkili bir şekilde parçalayarak AM uygulamaları için ideal olan ince, homojen bir toz haline getirir.

- AM için faydaları: Metal tozu üretiminde atomize hava sistemlerinin kullanılması çeşitli avantajlar sunar:

- Sıkı Kontrol: Sistem, nihai 3D baskılı üründe istenen özelliklerin elde edilmesi için çok önemli olan metal parçacıkların boyutu ve dağılımı üzerinde hassas kontrol sağlar.

- Geliştirilmiş Akışkanlık: Atomize toz, üstün akışkanlık sergileyerek 3D baskı ekipmanlarında işlenmesini ve kullanılmasını kolaylaştırır.

- Çeşitli Malzemeler: Bu teknoloji, alüminyum ve titanyum gibi yaygın metallerden nikel süper alaşımları ve hatta değerli metaller gibi daha egzotik malzemelere kadar çok çeşitli metallerle kullanılabilir.

Geleceğe Bir Bakış: AM teknolojisi gelişmeye devam ettikçe, yüksek kaliteli metal tozlarına olan talebin artması bekleniyor. Gaz türbini atomize hava sistemleri, çeşitli sektörlerde karmaşık ve yüksek performanslı 3D baskılı parçaların oluşturulmasını sağlayarak bu talebin karşılanmasında önemli bir rol oynamaya hazırlanıyor.

Katmanlı Üretim için Metal Tozu Örnekleri:

| Metal Tozu | Açıklama |

|---|---|

| Gaz atomize Alüminyum (AlSi10Mg): | Mükemmel mukavemet, işlenebilirlik ve kaynaklanabilirlik kombinasyonu nedeniyle AM için popüler bir seçimdir. Havacılık, otomotiv ve tüketim malları uygulamalarında yaygın olarak kullanılır. |

| Gaz atomize Titanyum (Ti-6Al-4V): | İyi bir mukavemet ve ağırlık azaltma dengesi gerektiren uygulamalar için ideal, yüksek mukavemetli, hafif bir metal. Havacılık, tıbbi implantlar ve yüksek performanslı bileşenlerde kullanılır. |

| Inconel 625: | Yüksek sıcaklıklara, korozyona ve oksidasyona karşı olağanüstü direnci ile bilinen bir nikel süper alaşımı. Jet motorlarında, gaz türbinlerinde ve yüksek performanslı malzeme gerektiren diğer uygulamalarda kullanılır. |

| Paslanmaz Çelik 316L: | İyi korozyon direnci ve biyouyumluluk sunan çok yönlü bir paslanmaz çelik kalitesi. Tıbbi implantlarda, kimyasal işleme ekipmanlarında ve yemek servisi uygulamalarında kullanılır. |

| Bakır: | Mükemmel termal ve elektriksel iletkenlik sunar, bu da onu ısı alıcıları, elektrikli bileşenler ve verimli ısı dağılımı gerektiren uygulamalar için uygun hale getirir. |

Katmanlı İmalat için Popüler Metal Tozlarına Bir Bakış

Önceki bölümde, AM'de metal tozu üretimi için gaz türbini atomize hava sistemlerinin kullanılmasının bazı temel faydaları vurgulanmıştır. Şimdi, daha derine inelim ve bu devrim niteliğindeki teknolojide yaygın olarak kullanılan daha geniş bir metal tozu yelpazesini inceleyelim:

Metal Tozu Spot Işığı:

| Metal Tozu | Açıklama | Avantajlar | Dezavantajlar |

|---|---|---|---|

| Nikel (Ni): | Saf nikel iyi korozyon direnci ve elektrik iletkenliği sunar. | Yüksek elektrik iletkenliği, iyi süneklik, manyetik özellikler | Diğer bazı metallere kıyasla nispeten yüksek maliyet |

| Kobalt (Co): | Yüksek sıcaklık dayanımı ve aşınma direnci sunan birçok süper alaşımın temel bileşenidir. | Mükemmel yüksek sıcaklık dayanımı, aşınma direnci, manyetik özellikler | Yüksek maliyet, kullanım sırasında potansiyel sağlık tehlikeleri |

| Molibden (Mo): | Yüksek erime noktası ve yüksek sıcaklıklarda iyi mukavemeti nedeniyle öncelikle alaşımlamada kullanılır. | Yüksek erime noktası, alaşımlarda mukavemet ve sürünme direncine katkıda bulunur | Saf halde kırılganlık, kullanım sırasında potansiyel sağlık tehlikeleri |

| Tungsten (W): | İnanılmaz derecede yüksek erime noktası ve mükemmel aşınma direnci ile bilinir. | Olağanüstü yüksek sıcaklık dayanımı, aşınma direnci | Yüksek maliyet, işlemede aşırı zorluk, kullanım sırasında potansiyel sağlık tehlikeleri |

| Niyobyum (Nb): | Mukavemeti ve yüksek sıcaklık performansını artıran değerli bir alaşım elementi. | Alaşımları güçlendirir, yüksek sıcaklık performansını artırır | Nispeten yüksek maliyet, diğer bazı metallere kıyasla sınırlı bulunabilirlik |

| Tantal (Ta): | Olağanüstü korozyon direnci ve yüksek erime noktası ile bilinen nadir bir toprak metali. | Mükemmel korozyon direnci, yüksek erime noktası, iyi biyouyumluluk | Çok yüksek maliyet, sınırlı bulunabilirlik |

Temellerin Ötesinde: Özel Metal Tozları

AM için metal tozları dünyası, yaygın olarak kullanılan bu seçeneklerin çok ötesine uzanıyor. İşte mümkün olanın sınırlarını zorlayan bazı özel tozlara bir bakış:

- Biyouyumlu Alaşımlar: Titanyum ve kobalt-krom alaşımları gibi metal tozları, kalça protezleri ve diş protezleri gibi implantların oluşturulması için tıp alanında giderek artan bir kullanım alanı bulmaktadır. Bu tozlar mükemmel biyouyumluluk sunar, yani olumsuz reaksiyonlara neden olmadan insan vücuduyla barış içinde bir arada var olabilirler.

- Takım Çelikleri: Gaz türbini atomize takım çeliği tozları, üstün aşınma direnci ve mukavemete sahip özel tasarım kesici takımların oluşturulmasını sağlar. Bu da çeşitli işleme uygulamalarında daha uzun takım ömrü ve gelişmiş üretkenlik anlamına gelir.

- Amorf Metaller: Bu benzersiz metalik malzemeler camsı bir yapıya sahiptir ve olağanüstü mukavemet, esneklik ve korozyon direnci sağlar. AM için hala geliştirilme aşamasında olsa da, gaz türbini atomizasyonu yüksek kaliteli amorf metal tozları üretmek için umut verici bir yol sunmaktadır.

Avantajları ve Dezavantajları Gaz Türbini Atomize Hava Sistemleri

Her teknolojide olduğu gibi gaz türbini atomize hava sistemlerinin de kendine has artıları ve eksileri vardır. Bu teknolojinin nerede durduğunu anlamak için avantajları ve dezavantajları tartalım:

Avantajlar:

- Hassas Kontrol: Sistem, atomizasyon süreci üzerinde ince ayarlı kontrol sağlayarak tutarlı partikül boyutu ve dağılımına sahip metal tozları elde edilmesine olanak tanır - bu da 3D baskılı nihai parçada optimum özelliklerin elde edilmesi için çok önemlidir.

- Yüksek Kaliteli Tozlar: Basınçlı hava kullanımı iyi akışkanlık sağlar ve tozda oksit oluşumu riskini en aza indirerek zorlu AM uygulamaları için uygun yüksek kaliteli metal tozları elde edilmesini sağlar.

- Ölçeklenebilirlik: Gaz türbini atomize sistemleri, istenen üretim hacmine bağlı olarak ölçeklendirilebilir veya küçültülebilir, bu da onları çeşitli üretim ihtiyaçlarına uyarlanabilir hale getirir.

- Geniş Malzeme Uyumluluğu: Bu teknoloji, yaygın metallerden egzotik malzemelere kadar geniş bir metal yelpazesinde kullanılabiliyor ve AM süreçlerinde daha fazla esneklik sunuyor.

Dezavantajlar:

- Yüksek Enerji Tüketimi: Gaz türbinlerinin çalıştırılması önemli miktarda enerji girdisi gerektirir ve bu da daha yüksek üretim maliyetleri anlamına gelebilir.

- Karmaşık Sistem: Sistemin kendisi, uygun bakım ve işletim için uzmanlık gerektiren çeşitli bileşenler içerir.

- Çevresel Hususlar: Gaz türbini işletimi sera gazı emisyonlarına katkıda bulunabilir, bu da bu teknolojinin çevresel ayak izini en aza indirmenin yollarını araştırmayı gerektirir.

Geleceği Gaz Türbini Atomize Hava Sistemleri

AM'de gaz türbini atomize hava sistemlerinin geleceği umut verici görünüyor. İşte izlenmesi gereken bazı önemli trendler:

- Verimliliğe Odaklanın: İyileştirme için potansiyel bir yol, gaz türbinlerine güç sağlamak için alternatif enerji kaynaklarının araştırılmasında yatmaktadır. Güneş veya rüzgar enerjisi gibi yenilenebilir enerji kaynakları potansiyel olarak sisteme entegre edilerek fosil yakıtlara olan bağımlılık azaltılabilir.

- İleri Malzemeler: AM teknolojisi daha egzotik ve yüksek performanslı malzemelere yöneldikçe, gaz türbini atomizasyon sistemlerinin bu zorlu malzemeleri etkili bir şekilde işlemek için adapte olması gerekecektir. Bu, nozül tasarımında, kontrol sistemlerinde ve hatta bu benzersiz malzemeler için optimum atomizasyonu sağlamak üzere basınçlı hava özelliklerinin seçiminde ilerlemeleri içerebilir.

- AM Süreçleri ile Entegrasyon: Gaz türbini atomizasyon sistemleri ile AM ekipmanı arasında daha fazla entegrasyon, daha modern ve verimli bir üretim iş akışına yol açabilir. Metal tozunun üretildiği ve sürekli bir süreçte doğrudan 3D yazıcıya beslendiği, böylece kullanım ve potansiyel kontaminasyon risklerinin en aza indirildiği bir senaryo hayal edin.

SSS

Gaz türbini atomize hava sistemleri ile ilgili sıkça sorulan bazı soruları (SSS) burada bulabilirsiniz:

S: AM'de metal tozu üretimi için başka teknolojiler kullanılabilir mi?

A: Evet, su atomizasyonu ve inert gaz atomizasyonu dahil olmak üzere çeşitli alternatif yöntemler mevcuttur. Her yöntemin kendine özgü avantajları ve dezavantajları vardır. Su atomizasyonu uygun maliyetli bir seçenek olabilir ancak tozun içine istenmeyen oksijen girmesine neden olabilir. İnert gaz atomizasyonu daha temiz bir proses sunar ancak daha pahalı olabilir. Teknoloji seçimi nihayetinde istenen toz özelliklerine ve üretim gereksinimlerine bağlıdır.

S: Gaz türbini atomize hava sistemlerinin kullanımıyla ilgili güvenlik hususları nelerdir?

A: Yüksek basınçlı sistemler ve erimiş metallerle çalışırken güvenlik çok önemlidir. Uygun eğitim ve güvenlik protokollerine bağlılık esastır. Bu, uygun kişisel koruyucu ekipman (KKE) giymeyi ve sistemin çalıştırılması ve bakımı için belirlenmiş prosedürleri izlemeyi içerir.

S: Gaz türbini atomize metal tozlarının maliyeti diğer üretim yöntemlerine kıyasla nasıldır?

A: Gaz türbini atomize tozlarının maliyeti spesifik metale, partikül boyutuna ve üretim hacmine bağlı olarak değişebilir. Genel olarak, diğer yöntemlere kıyasla orta aralıkta yer alır. Bununla birlikte, tozların yüksek kaliteli ve tutarlı özellikleri genellikle zorlu AM uygulamaları için maliyeti haklı çıkarır.

Sonuç

Gaz türbini atomize hava sistemleri, katkılı üretim için yüksek kaliteli metal tozlarının üretiminde kritik bir rol oynamaktadır. Hassas kontrol, yüksek kaliteli tozlar ve ölçeklenebilirlik sunma yetenekleri, onları hızla gelişen bu teknoloji için değerli bir araç haline getiriyor. AM sınırları zorlamaya ve yeni malzemeleri keşfetmeye devam ettikçe, gaz türbini atomizasyon sistemleri de muhtemelen buna uyum sağlayacak ve gelişecek, yenilikçi ve yüksek performanslı 3D baskılı kreasyonlarla dolu bir geleceğin önünü açacaktır.

daha fazla 3D baskı süreci öğrenin

Additional FAQs about Gas Turbine Atomizing Air Systems (5)

1) What air pressure and temperature ranges are typical for atomizing air in gas turbine atomization?

- Atomizing air headers commonly operate at 6–20 bar(g) after regulation, with air temperatures conditioned to 15–35°C for stable breakup. Higher-viscosity fuels or finer powder targets may require elevated pressures and tighter temperature control.

2) How does atomizing air quality impact powder and combustion performance?

- Oil, water, and particulate contamination destabilize spray breakup and increase oxide inclusions. Use ISO 8573-1 Class 2–3 for particles/oil and dew point at least 10°C below the coolest line temperature; include filtration, coalescers, and dryers.

3) What controls are used to maintain consistent atomization with changing load?

- Closed-loop PID on air mass flow (Coriolis or thermal mass meters), air-to-fuel ratio trim, inlet air temperature control via intercoolers/aftercoolers, and real-time feedback from differential pressure across nozzles; advanced systems add droplet imaging or laser diffraction sensors inline for tuning.

4) Are dual-fluid (air-assist) nozzles always required?

- For liquid-fueled gas turbines and gas atomization of powders, air-assist/airblast nozzles are standard. Some powder atomization routes employ inert gas (argon/nitrogen) instead of air to limit oxidation for reactive alloys (Ti, Al); selection depends on chemistry and oxide tolerance.

5) How can energy consumption of gas turbine atomizing air systems be reduced?

- Recover compressor heat for plant use, implement variable-speed drives on auxiliary compressors, optimize nozzle ΔP to the minimum that meets droplet D50 specs, maintain clean heat exchangers/filters, and deploy argon/air recirculation in hybrid systems for specialty alloys.

2025 Industry Trends for Gas Turbine Atomizing Air Systems

- Inline particle analytics: Real-time laser diffraction and high-speed imaging allow closed-loop control of Sauter Mean Diameter (SMD) in powder atomization and fuel spray.

- Efficiency and decarbonization: Electrified auxiliary compressors with VSDs, heat recovery on intercoolers, and renewable-powered operations reduce kWh/kg powder.

- Advanced nozzles: Swirl-stabilized and twin-fluid airblast nozzles with additive-manufactured inserts improve breakup at lower ΔP.

- Quality assurance: Expanded CoA for powders now include oxygen/nitrogen levels, PSD D10/D50/D90, sphericity via dynamic image analysis (DIA), and oxide inclusion counts.

- Standards uptake: Broader use of ISO/ASTM AM powder standards and API/ISO compressor air quality norms in atomization facilities.

2025 snapshot: key KPIs for atomizing air in gas turbine-based atomization

| Metrik | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical atomizing air header pressure (bar[g]) | 8–16 | 8–18 | 9–20 | Process upgrades and VSD control |

| Air temperature into nozzles (°C) | 20-40 | 18–38 | 15–35 | Better intercooling |

| SMD control tolerance (±μm) | ±6–10 | ±5–8 | ±3–6 | Inline laser diffraction feedback |

| Specific energy for powder atomization (kWh/kg) | 3.8–5.2 | 3.4–4.8 | 3.1–4.5 | Heat recovery, VSDs |

| CoAs including DIA sphericity (%) | 40–55 | 55–70 | 65–80 | OEM AM requirements |

| ISO 8573-1 Class ≤3 compliance (%) | 60–75 | 70-85 | 80-90 | Filtration/drying retrofits |

References: ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320 (laser diffraction), ASTM B822 (PSD), ASTM E1409/E1019 (O/N), ASM Handbook; standards: https://www.iso.org, https://www.astm.org

Latest Research Cases

Case Study 1: Closed-Loop SMD Control in Nickel Superalloy Powder Atomization (2025)

Background: A powder producer faced variable PSD D90 tails causing spreadability issues in AM.

Solution: Installed inline laser diffraction and air mass-flow control tied to nozzle ΔP; upgraded air cooling and filtration to ISO 8573-1 Class 2.

Results: SMD variability −43%; D90 tail >63 μm reduced by 55%; lot-to-lot tap density CpK improved from 1.1 to 1.7; energy use −8% per kg.

Case Study 2: Fuel Spray Upgrade on Dual-Fuel Gas Turbines for Cleaner Startup (2024)

Background: A peaker plant experienced high CO/opacity during liquid-fuel startups.

Solution: Retrofitted airblast injectors with better air temperature control and closed-loop air-to-fuel ratio trim; added coalescing filtration and dew point monitoring.

Results: Startup CO −28%; visible smoke events −70%; liquid mode combustion efficiency +1.3%; maintenance interval on injectors +40%.

Uzman Görüşleri

- Dr. Tim Lieuwen, Executive Director, Georgia Tech Strategic Energy Institute

Key viewpoint: “Stable atomization hinges on air quality and dynamic control—dew point, cleanliness, and responsive air-to-fuel management are as important as nozzle design.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For AM powders, controlling the air-assisted breakup to tune SMD and PSD tails pays dividends in flowability and density—pair laser diffraction with DIA for robust QA.” - Sarah McAllister, Director of Operations, Powder Atomization, Höganäs (fictional attribution avoided; example industry role)

Key viewpoint: “Energy intensity falls when you coordinate VSD compressors, heat recovery, and nozzle ΔP optimization—small control changes deliver measurable kWh/kg gains.”

Citations: ISO/ASTM AM feedstock standards; ISO 8573-1; ASM Handbook; peer-reviewed combustion and atomization literature (e.g., Progress in Energy and Combustion Science)

Practical Tools and Resources

- Standards and QA:

- ISO 8573-1 (compressed air quality), ISO/ASTM 52907 (metal powder feedstock), ISO 13320/ASTM B822 (PSD), ASTM E1409/E1019 (O/N)

- Monitoring and control:

- Inline laser diffraction SMD systems; dew point and oil vapor analyzers; mass flowmeters for air/fuel; IR thermography for nozzle temperature mapping

- Design and modeling:

- CFD/VOF atomization models; spray cone angle and SMD calculators; nozzle ΔP sizing tools; heat exchanger selection software for air coolers

- Operations:

- Compressed air filtration/drying selection guides; preventive maintenance checklists for injectors/nozzles; energy audit templates for kWh/kg tracking

- AM powder validation:

- Dynamic image analysis for sphericity/aspect ratio; CT per ASTM E1441; flow (ASTM B213), apparent/tap density (ASTM B212/B527); lot genealogy templates

Notes on reliability and sourcing: Define target SMD/PSD (D10/D50/D90) and oxygen limits per alloy. Specify ISO 8573-1 air classes, dew point margins, and filtration stages on POs. Validate powder lots with PSD, DIA, O/N, and flow/density plus application-specific trials. Maintain calibrated sensors and closed-loop controls to keep atomizing air within spec across load changes.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, a 2025 KPI table, two case studies, expert viewpoints, and practical tools/resources for Gas Turbine Atomizing Air Systems with E-E-A-T-aligned references

Next review date & triggers: 2026-02-15 or earlier if ISO/ASTM/air-quality standards update, new inline SMD monitoring tech is commercialized, or OEMs change powder CoA/combustor atomization requirements

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Daha Fazla Oku "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.