Gaz Atomizasyon Metal Tozu: Küçük Parçacıklarla Üretimde Devrim Yaratmak

İçindekiler

Karmaşık metal parçaların yekpare bloklardan yontulmak yerine katman katman inşa edildiği bir dünya hayal edin. Bu dünyanın gerçekliği eklemeli üretimve gaz atomize metal tozu mümkün kılan sihirli tozdur. Bu kapsamlı rehberde, bu küçük metalik parçacıkların büyüleyici dünyasına girecek, yaratılışlarını, özelliklerini, uygulamalarını ve çeşitli sektörlerde inovasyonu besleyen belirli modelleri keşfedeceğiz.

Gaz Atomizasyon Metal Tozu Nedir?

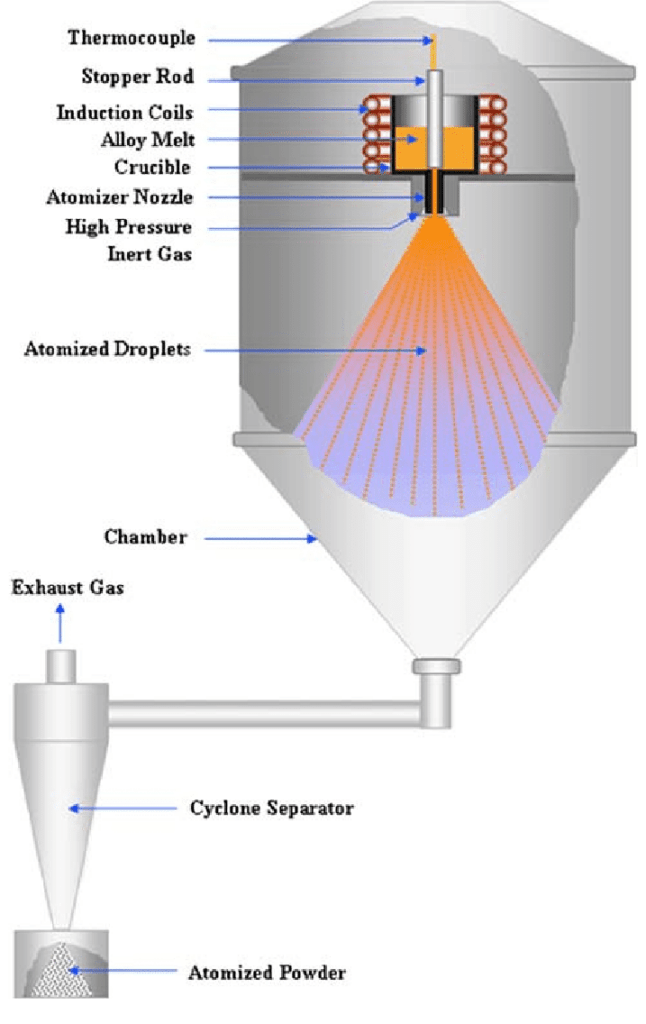

Gaz atomize metal tozu, aşağıdakilerin bir koleksiyonudur küresel veya küreye yakın metal parçacıklar adı verilen bir süreç aracılığıyla üretilir. gaz atomizasyonu. İstenen metalin eritilmesini ve ardından erimiş akışın yüksek basınçlı bir gaz jeti kullanılarak ince damlacıklar halinde parçalanmasını içerir. Hızla katılaşan bu damlacıklar havada soğuyup katılaşarak çeşitli uygulamalarda kullandığımız serbest akışlı, yüksek kaliteli metal tozunu oluşturur.

Şöyle düşünün: Çikolata parçaları oluşturmak için erimiş çikolatayı soğuk bir yüzeye döktüğünüzü düşünün. Gaz atomizasyonu benzer bir prensiple çalışır, ancak çok daha yüksek bir basınçta ve çikolata yerine çeşitli metaller kullanılır.

Gaz Atomizasyon Metal Tozunun Temel Özellikleri

Gaz atomizasyonunun benzersiz üretim süreci, elde edilen metal tozlarına birkaç önemli özellik kazandırır:

| Mülkiyet | Tanım ve Önem |

|---|---|

| Küresel veya küreye yakın şekil | Katmanlı üretim süreçlerinde optimum akışkanlık, paketleme yoğunluğu ve basılabilirlik sağlar. |

| İnce parçacık boyutu | 3D baskılı parçalarda yüksek çözünürlük ve karmaşık ayrıntılar sağlar. |

| Yüksek saflık | Safsızlıkları ve kontaminasyonu en aza indirerek daha güçlü ve daha tutarlı nihai ürünler elde edilmesini sağlar. |

| Mükemmel yüzey kalitesi | 3D baskı işlemi sırasında toz partikülleri arasında iyi bir yapışma sağlar. |

| Kişiye özel özellikler | Partikül boyutu ve mikro yapı gibi istenen belirli özellikleri elde etmek için farklı işleme parametreleri ayarlanabilir. |

Bu özellikler, gaz atomize metal tozlarını çeşitli uygulamalar için ideal seçim haline getirir, özellikle eklemeli üretim (3D baskı), metal enjeksiyon kalıplama (MIM)ve toz metalurjisi (PM).

Gaz Atomizasyon Metal Tozu Uygulamaları

Gaz atomize metal tozları, benzeri görülmemiş bir hassasiyet ve esneklikle karmaşık ve girift metal parçaların oluşturulmasını kolaylaştırarak çok sayıda sektörde devrim yaratmıştır. İşte bu olağanüstü malzemelerin çeşitli uygulamalarına bir bakış:

| Endüstri | Uygulamalar |

|---|---|

| Havacılık ve Uzay | Uçaklar, uydular ve roket motorları için hafif, yüksek mukavemetli bileşenler. |

| Otomotiv | Karmaşık motor parçaları, dişliler ve hafif gövde bileşenleri. |

| Tıbbi | Biyouyumlu implantlar, özel protezler ve dental cihazlar. |

| Tüketim Malları | Mücevherat, spor malzemeleri ve elektronik bileşenler. |

| Aletler | Gelişmiş aşınma direncine sahip karmaşık kesici takımlar ve kalıplar. |

Gaz atomize metal tozlarının potansiyel uygulamaları, çeşitli sektörlerde tasarım ve üretimin sınırlarını zorlayarak genişlemeye devam ediyor.

Gaz Atomizasyonlu Metal Tozu Modelleri

Gaz atomize metal tozları dünyası, her biri benzersiz özelliklere ve uygulamalara sahip çok çeşitli malzemelere sahiptir. İşte öne çıkan on örnek:

- 316L Paslanmaz Çelik: Mükemmel korozyon direnci ve kaynaklanabilirliği ile bilinen çok yönlü ve yaygın olarak kullanılan östenitik paslanmaz çelik tozu.

- Titanyum (Ti-6Al-4V): Biyouyumluluğu nedeniyle havacılık ve tıbbi uygulamalarda yaygın olarak kullanılan yüksek mukavemetli, düşük ağırlıklı bir titanyum alaşım tozu.

- Inconel 625: Jet motoru bileşenleri ve diğer zorlu ortamlar için ideal olan, olağanüstü yüksek sıcaklık mukavemeti ve oksidasyon direnci ile bilinen bir süper alaşım tozu.

- Alüminyum (AlSi10Mg): Genellikle otomotiv ve havacılık uygulamalarında kullanılan, iyi bir mukavemet, süneklik ve dökülebilirlik dengesi sunan popüler bir alüminyum alaşım tozu.

- Nikel (Ni): Elektronik ve batarya uygulamalarında kullanılan, mükemmel elektrik iletkenliği ve korozyon direnci ile değerli bir saf nikel tozu.

- Bakır (Cu): Genellikle elektrik bileşenlerinde ve ısı alıcılarında kullanılan, yüksek elektrik ve ısı iletkenliği sunan saf bakır tozu.

- Kobalt-Krom (CoCr): Aşınma direnci ve mukavemeti nedeniyle kalça implantları ve diğer tıbbi cihazların üretiminde yaygın olarak kullanılan biyouyumlu bir alaşım tozu.

- Takım Çeliği: Her biri belirli kesici takım uygulamaları için özel olarak tasarlanmış, olağanüstü aşınma direnci ve sertlik sunan çeşitli takım çeliği tozları mevcuttur.

- Tungsten Karbür (WC): Matkap uçlarında, kesici takımlarda ve yüksek aşınma direnci gerektiren diğer uygulamalarda kullanılan sert ve aşınmaya dayanıklı bir toz.

- Değerli Metaller: Altın, gümüş ve diğer değerli metal tozları mücevher, elektronik ve diğer alanlarda kullanılır.

Popüler Gaz Atomizasyon Metal Tozlarının Karşılaştırılması ve Karşılaştırılması

Tüm gaz atomize metal tozları bazı temel özellikleri paylaşırken, belirli malzemeler bileşimlerine ve özelliklerine bağlı olarak farklı avantajlar ve dezavantajlar sunar. İşte bazı popüler seçeneklerin karşılaştırmalı bir analizi:

| Özellik | 316L Paslanmaz Çelik | Titanyum (Ti-6Al-4V) | Inconel 625 | Alüminyum (AlSi10Mg) |

|---|---|---|---|---|

| Güç | Orta düzeyde | Yüksek | Çok yüksek | Orta düzeyde |

| Ağırlık | Orta düzeyde | Düşük | Yüksek | Düşük |

| Korozyon Direnci | Mükemmel | İyi | Mükemmel | Orta düzeyde |

| Biyouyumluluk | Hayır | Evet | Hayır | Hayır |

| Maliyet | Orta düzeyde | Yüksek | Çok yüksek | Düşük |

| Uygulamalar | Genel amaçlı bileşenler, tıbbi cihazlar | Havacılık ve uzay, medikal | Yüksek sıcaklıklı ortamlar | Otomotiv, havacılık ve uzay |

Doğru malzemenin seçilmesi:

Bu tablo, farklı metal tozları arasındaki dengeleri vurgulamaktadır. Örneğin, 316L paslanmaz çelik makul bir maliyetle iyi bir özellik dengesi sunar ve bu da onu çeşitli uygulamalar için uygun hale getirir. Bununla birlikte, ağırlık kritik önem taşıyorsa, titanyum daha yüksek maliyetine rağmen zorlayıcı bir seçim haline gelir. Benzer şekilde, Inconel 625 yüksek sıcaklıklı ortamlarda üstünlük sağlar ancak yüksek bir fiyata sahiptir.

Masanın ötesinde:

- Nikel ve bakır: Bu saf metal tozları, yüksek elektrik iletkenliği gerektiren belirli uygulamalarda (elektronik, ısı alıcıları) mükemmeldir, ancak düşük mukavemetleri nedeniyle yapısal bileşenler için uygun olmayabilir.

- Kobalt-krom ve takım çeliği: Bu özel tozlar, tıbbi implantlarda (kobalt-krom) veya kesici takımlarda (takım çeliği) aşınma direnci gibi belirli ihtiyaçları karşılar.

- Değerli metaller: Yüksek maliyetleri nedeniyle yaygın olarak büyük hacimlerde kullanılmasa da değerli metal tozları, mücevher, elektronik ve özel endüstriyel kullanımlardaki belirli uygulamalar için mükemmel iletkenlik ve estetik gibi benzersiz özellikler sunar.

Unutmayın: En uygun gaz atomize metal tozunun seçilmesi, istenen özelliklerin, uygulama gereksinimlerinin ve maliyet kısıtlamalarının dikkatle değerlendirilmesini gerektirir.

Ayrıntıların Gizemini Çözmek: Spesifikasyonlar, Boyutlar, Sınıflar ve Standartlar

Gaz atomize metal tozları, farklı üretim ihtiyaçlarını karşılamak için çeşitli özelliklerde, boyutlarda, derecelerde ve standartlarda mevcuttur. Bu parametreleri anlamak, projenize uygun tozu seçmek için çok önemlidir.

Anahtar özellikler:

- Kimyasal bileşim: Belirli elementleri ve bunların toz içindeki yüzdelerini ifade eder.

- Parçacık boyutu dağılımı: Tozda bulunan ve akışkanlığı, paketleme yoğunluğunu ve nihai ürün özelliklerini etkileyen partikül boyutları aralığını gösterir.

- Görünür yoğunluk: Tozun yığın yoğunluğunu ölçerek tozun taşınmasını ve depolanmasını etkiler.

- Akışkanlık: Tozun ne kadar kolay aktığını tanımlar ve belirli üretim süreçleri için uygunluğunu etkiler.

Boyut varyasyonları:

Gaz atomize metal tozları tipik olarak şu boyutlar arasında değişir 10 mikrometreden 150 mikrometreye kadarBazı tozlar özel uygulamalar için daha da küçük veya daha büyük boyutlara ulaşır. Uygun boyutun seçilmesi, istenen parça özelliklerine ve kullanılan özel 3D baskı veya diğer üretim tekniğine bağlıdır.

Notları anlamak:

Diğer malzemelere benzer şekilde, gaz atomize metal tozları da çeşitli notlar Saflıklarına, oksijen içeriklerine ve diğer faktörlere göre. Uygun kalitenin seçilmesi, nihai ürünün istenen mekanik özellikleri ve performans gereksinimlerini karşılamasını sağlar.

Standartları karşılamak:

Birkaç endüstri̇ standartlari gaz atomize metal tozlarının üretimini ve kalite kontrolünü yönetir. Bu standartlar malzemelerin tutarlılığını, güvenliğini ve güvenilir performansını sağlar. Yaygın standartlar arasında ASTM International (ASTM) ve International Organization for Standardization (ISO) spesifikasyonları yer alır.

Seçenekler arasında gezinme:

Tedarikçiler genellikle gaz atomize metal tozları için ayrıntılı teknik özellikler ve veri sayfaları sağlar. Bu kaynaklara başvurmak ve alanında deneyimli profesyonellerle işbirliği yapmak, özel ihtiyaçlarınız için en uygun tozu seçmenizde size yol gösterebilir.

Doğru Uyumu Bulmak: Tedarikçiler ve Fiyatlandırma

Gaz atomize metal tozları için küresel pazar, çok çeşitli malzemeler ve özellikler sunan çok sayıda yerleşik ve gelişmekte olan tedarikçiye sahiptir. İşte tedarikçi ortamında gezinme ve fiyatlandırma hususlarına genel bir bakış:

Başlıca tedarikçiler:

- MET3DP (Çin)

- Höganäs AB (İsveç)

- AMETEK Mühendislik Malzemeleri (ABD)

- LPW Teknoloji Ltd (İNGILTERE)

- SLM Solutions GmbH (Almanya)

Fiyatlandırma hususları:

- Malzeme: Ham metalin maliyeti tozun nihai fiyatını önemli ölçüde etkiler. Altın ve platin gibi değerli metaller, alüminyum gibi yaygın metallere kıyasla doğal olarak daha yüksek bir fiyata sahiptir.

- İşleme parametreleri: Atomizasyon sırasında kullanılan özel işleme teknikleri ve kontrol önlemleri nihai maliyeti etkileyebilir.

- Miktar: Daha büyük miktarlarda satın alma, ölçek ekonomileri nedeniyle genellikle daha düşük birim başına maliyet anlamına gelir.

Malzeme seçimi, istenen özellikler, fiyatlandırma, teslimat süreleri ve müşteri desteği gibi faktörleri göz önünde bulundurarak birden fazla saygın tedarikçinin tekliflerini karşılaştırmanız tavsiye edilir. Çevrimiçi pazar yerleri ve sektör yayınları, potansiyel tedarikçileri araştırmak ve tekliflerini karşılaştırmak için değerli kaynaklar olarak hizmet edebilir.

Yaygın Endişelerin Ele Alınması: Gaz Atomizasyonlu Metal Tozu Hakkında SSS

Gaz atomize metal tozları ile ilgili sıkça sorulan bazı soruları (SSS) burada bulabilirsiniz:

S: Geleneksel üretim yöntemlerine kıyasla gaz atomize metal tozları kullanmanın avantajları nelerdir?

A: Gaz atomize metal tozları, aşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

- Tasarım özgürlüğü: Geleneksel tekniklerle elde edilemeyen karmaşık geometrilerin ve girift özelliklerin oluşturulmasını sağlar.

- Hafif yapılar: Havacılık ve uzay gibi çeşitli endüstrilerde çok önemli olan yüksek mukavemet/ağırlık oranlarına sahip hafif bileşenlerin üretilmesini sağlar.

- Azaltılmış atık: Eksiltici üretim yöntemlerine kıyasla malzeme israfını en aza indirir.

- Kitlesel özelleştirme: Prototipleme ve niş uygulamalar için ideal olan özelleştirilmiş parçaların küçük partiler halinde üretilmesini sağlar.

S: Gaz atomize metal tozlarının kullanımındaki sınırlamalar nelerdir?

A: Dikkate alınması gereken bazı sınırlamalar şunlardır:

- Maliyet: Gaz atomize metal tozları, özellikle yüksek performanslı alaşımlar ve değerli metaller için geleneksel malzemelerden daha pahalı olabilir.

- Yüzey pürüzlülüğü: Metal tozlarından 3D baskılı parçalar, işlenmiş bileşenlere kıyasla biraz daha pürüzlü bir yüzey kalitesi sergileyebilir, ancak işlem sonrası teknikler yüzey kalitesini artırabilir.

- Sınırlı malzeme seçimi: Mevcut toz yelpazesi genişlemekle birlikte, geleneksel seçeneklere kıyasla istenen tüm malzemeleri kapsamayabilir.

S: Geleneksel üretim yöntemleriyle karşılaştırıldığında gaz atomize metal tozlarının çevresel etkisi nasıldır?

A: Gaz atomizasyonunun çevresel etkisi, araştırmaları devam eden karmaşık bir konudur. Proses enerji yoğun olsa da, önemli miktarda hurda üreten geleneksel işleme yöntemlerine kıyasla daha az malzeme atığı ve daha düşük enerji tüketimi gibi potansiyel faydalar da sunabilir. Hammaddelerin sorumlu bir şekilde tedarik edilmesi ve tedarik zinciri boyunca sürdürülebilir uygulamaların hayata geçirilmesi, gaz atomize metal tozlarının çevresel ayak izinin en aza indirilmesi için çok önemlidir.

Gaz atomizasyonunun geleceği:

Gaz atomizasyon teknolojisi, proses kontrolü, toz özellikleri ve mümkün olanın sınırlarını zorlayan yeni malzemelerin geliştirilmesindeki ilerlemelerle sürekli olarak gelişmektedir. Teknoloji olgunlaştıkça ve üretim maliyetleri daha rekabetçi hale geldikçe, gaz atomize metal tozları çeşitli sektörlerde üretimin geleceğini şekillendirmede giderek daha önemli bir rol oynamaya hazırlanıyor.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731