Demir Bazlı Alaşımlar 2209: Kapsamlı Kılavuz

İçindekiler

Demir Bazlı Alaşımlara Genel Bakış 2209

Demir Bazlı Alaşımlar 2209 yüksek performans, korozyon direnci ve dayanıklılığın önemli olduğu endüstrilerde çok önemli bir rol oynayan özel bir malzeme grubudur. Genellikle kaynak uygulamalarında kullanılan bu alaşım, krom, nikel ve molibden gibi elementlerden oluşan benzersiz dengesiyle bilinir ve bu da ona olağanüstü özellikler kazandırır.

Peki 2209 Demir Bazlı Alaşımları bu kadar özel kılan nedir? Diğer alaşımlara karşı nasıl bir duruş sergiliyorlar ve en etkili şekilde nerede kullanılıyorlar? Bu kılavuzda, bu alaşımları her yönüyle inceleyerek bileşimlerini, özelliklerini ve kullanım alanlarını ele alacağız. Ayrıca çeşitli metal tozu modellerini karşılaştıracak, tedarikçileri tartışacak ve hatta bu büyüleyici malzemeyi çok yönlü bir şekilde anlamanızı sağlamak için sık sorulan bazı soruları yanıtlayacağız.

Demir Bazlı Alaşımların Bileşimi 2209

Demir Bazlı Alaşımlar 2209 temel olarak demirden, önemli miktarda krom ve nikel ilavesinden ve az miktarda molibden ve nitrojen gibi diğer elementlerden oluşur. Bu elementler, hem sağlam hem de korozyona dayanıklı bir malzeme oluşturmak için dikkatlice dengelenmiştir. İşte bileşime ayrıntılı bir bakış:

| Element | Yüzde (%) |

|---|---|

| Demir (Fe) | Denge |

| Krom (Cr) | 20.0 - 22.0 |

| Nikel (Ni) | 8.0 - 10.5 |

| Molibden (Mo) | 0.5 - 3.5 |

| Manganez (Mn) | 1.5 - 2.5 |

| Silisyum (Si) | 0.8 - 1.2 |

| Azot (N) | 0.08 - 0.2 |

| Karbon (C) | ≤ 0.03 |

| Fosfor (P) | ≤ 0.03 |

| Sülfür (S) | ≤ 0.02 |

Bu bileşim neden önemlidir? Bu elementlerin her biri alaşımın performansına benzersiz bir katkıda bulunur. Krom korozyon direncini artırır, nikel tokluğu ve sünekliği geliştirir, molibden ise yüksek sıcaklıklarda mukavemet sağlar. Düşük karbon içeriği karbür çökelmesini en aza indirerek taneler arası korozyon riskini azaltır.

Özellikleri Demir Bazlı Alaşımlar 2209

Performans söz konusu olduğunda, Demir Bazlı Alaşımlar 2209 en üst düzeydedir. Peki onları bu kadar değerli kılan özellikler tam olarak nelerdir?

Korozyon Direnci

Demir Bazlı Alaşımlar 2209'un öne çıkan özelliklerinden biri korozyona karşı olağanüstü dirençleridir. Yüksek krom içeriği sayesinde bu alaşımlar, yüzeyde denizcilik ve kimyasal işleme uygulamalarında bulunanlar da dahil olmak üzere aşındırıcı ortamlara karşı koruma sağlayan pasif bir oksit tabakası oluşturur.

Yüksek Mukavemet ve Tokluk

Bu alaşımlar mekanik mukavemet söz konusu olduğunda hiç de zorlayıcı değildir. Nikel ve molibden kombinasyonu, yüksek gerilme mukavemetlerine katkıda bulunarak onları basınçlı kaplar ve boru sistemleri gibi zorlu uygulamalar için ideal hale getirir.

Mükemmel Kaynaklanabilirlik

Demir Bazlı Alaşımlar 2209, özellikle farklı metallerin birleştirilmesinde kaynak uygulamaları için özel olarak tasarlanmıştır. Düşük karbon içeriği ve dengeli bileşimi, kaynak yapılmasını kolaylaştırarak sıcak çatlama riskini ve kaynakla ilgili diğer sorunları azaltır.

Termal Kararlılık

Bu alaşımlar yüksek sıcaklıklarda bile güçlerini ve bütünlüklerini korurlar. Bu da onları enerji santralleri ve petrokimya endüstrileri gibi yüksek sıcaklık uygulamaları için uygun hale getirir.

Demir Bazlı Alaşımların Temel Özellikleri 2209

| Karakteristik | Açıklama |

|---|---|

| Korozyon Direnci | Pasif oksit tabakası oluşumu sayesinde özellikle deniz ve kimyasal ortamlarda korozyona karşı yüksek direnç. |

| Güç | Yüksek gerilme mukavemeti sayesinde zorlu mekanik uygulamalar için uygundur. |

| Kaynaklanabilirlik | Özellikle farklı metallerin birleştirilmesinde düşük sıcak çatlama riski ile mükemmel kaynaklanabilirlik. |

| Termal Kararlılık | Yüksek sıcaklıklarda mukavemetini ve bütünlüğünü korur, yüksek sıcaklık uygulamaları için idealdir. |

| Süneklik | İyi süneklik, kolay imalat ve şekillendirme işlemlerine izin verir. |

| Manyetik Özellikler | Tavlanmış durumda manyetik değildir, bu da bazı uygulamalarda çok önemli bir faktör olabilir. |

Demir Bazlı Alaşımların Uygulamaları 2209

Etkileyici özellikleri göz önüne alındığında, 2209 Demir Bazlı Alaşımların çok çeşitli endüstrilerde kullanılması şaşırtıcı değildir. İşte en yaygın uygulamalarından bazılarına daha yakından bir bakış:

| Uygulama | Açıklama |

|---|---|

| Farklı Metallerin Kaynağı | Özellikle petrokimya ve enerji endüstrilerinde paslanmaz çeliklerin ve karbon çeliklerin birleştirilmesi için idealdir. |

| Basınçlı Kaplar | Yüksek mukavemeti ve korozyon direnci nedeniyle basınçlı kapların yapımında kullanılır. |

| Denizcilik Uygulamaları | Mükemmel korozyon direnci sayesinde deniz suyuna maruz kalan bileşenler için mükemmeldir. |

| Kimyasal İşleme Ekipmanları | Genellikle aşındırıcı kimyasallara karşı direncin gerekli olduğu kimyasal işleme tesislerinde kullanılır. |

| Enerji Üretimi | Enerji santrallerinde yüksek sıcaklık ve basınçlara dayanması gereken bileşenler için kullanılır. |

| Isı Eşanjörleri | Yüksek sıcaklıklarda mukavemetlerini koruyabilmeleri nedeniyle ısı eşanjörleri için uygundur. |

Bu uygulamalar, Demir Bazlı Alaşımlar 2209'un çok yönlülüğünü sergileyerek, benzersiz özelliklerinin onları dayanıklılık ve performans gerektiren endüstrilerde nasıl vazgeçilmez kıldığını vurgulamaktadır.

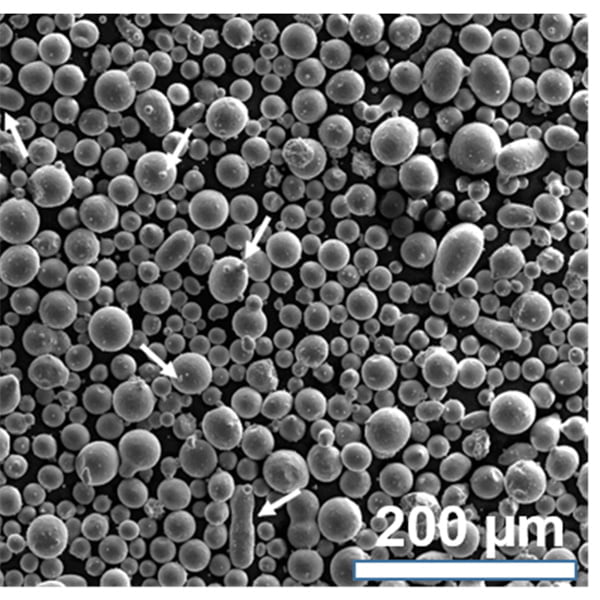

Metal Tozu Modelleri: Belirli Türler Demir Bazlı Alaşımlar 2209

Şimdi, Demir Bazlı Alaşımlar 2209 kategorisindeki belirli metal tozu modellerine dalalım. Her model, onu çeşitli uygulamalar için uygun kılan benzersiz özelliklere sahiptir. İşte dikkate değer on örnek:

- 2209A Metal Tozu

- Açıklama: Bu model yüksek korozyon direnci için optimize edilmiştir, bu da onu deniz ortamları için ideal kılar.

- Uygulamalar: Deniz yapıları, gemi inşaatı, su altı boru hatları.

- Özellikler: Deniz suyu korozyonuna karşı geliştirilmiş direnç, iyi kaynaklanabilirlik.

- 2209B Metal Tozu

- Açıklama: Nikel içeriği artırılmış yüksek mukavemetli bir varyant.

- Uygulamalar: Basınçlı kaplar, kimyasal işleme ekipmanları.

- Özellikler: Üstün mekanik dayanım, mükemmel tokluk.

- 2209C Metal Tozu

- Açıklama: Özellikle yüksek sıcaklıklı ortamlarda termal kararlılık için tasarlanmıştır.

- Uygulamalar: Enerji üretimi, ısı eşanjörleri.

- Özellikler: Yüksek sıcaklıklarda mukavemetini korur, iyi oksidasyon direnci.

- 2209D Metal Tozu

- Açıklama: Bu model, önemli ölçüde şekillendirme veya biçimlendirme gerektiren uygulamalar için geliştirilmiş süneklik sunar.

- Uygulamalar: Karmaşık bileşenler, fabrikasyon yapılar.

- Özellikler: Mükemmel süneklik, kolay şekillendirme.

- 2209E Metal Tozu

- Açıklama: Taneler arası korozyonun söz konusu olduğu uygulamalar için düşük karbon içeriğine sahiptir.

- Uygulamalar: Kimyasal işleme, gıda endüstrisi.

- Özellikler: Karbür çökelmesini en aza indirir, korozyon direncini artırır.

- 2209F Metal Tozu

- Açıklama: Genel amaçlı uygulamalar için uygun, dengeli bir bileşime sahip uygun maliyetli bir varyant.

- Uygulamalar: Genel inşaat, otomotiv endüstrisi.

- Özellikler: Çok yönlü iyi performans, uygun maliyetli.

- 2209G Metal Tozu

- Açıklama: Manyetik olmayan özellikler gerektiren uygulamalar için özel olarak tasarlanmıştır.

- Uygulamalar: Elektronik, manyetik hassas ortamlar.

- Özellikler: Manyetik değildir, korozyon direnci iyidir.

- 2209H Metal Tozu

- Açıklama: Daha fazla mukavemet ve sertlik için yüksek manganez içeriği.

- Uygulamalar: Aşınmaya dayanıklı bileşenler, madencilik ekipmanları.

- Özellikler: Artırılmış sertlik, geliştirilmiş aşınma direnci.

- 2209I Metal Tozu

- Açıklama: Sıcak çatlamayı en aza indirmeye odaklanarak kaynak uygulamaları için optimize edilmiştir.

- Uygulamalar: Birbirine benzemeyen metallerin kaynağı, yapısal kaynak.

- Özellikler: Mükemmel kaynaklanabilirlik, azaltılmış sıcak çatlama riski.

- 2209J Metal Tozu

- Açıklama: Gelişmiş oksidasyon direnci için yüksek silikon içeriği.

- Uygulamalar: Yüksek sıcaklıkta oksidasyona dayanıklı bileşenler.

- Özellikler: Gelişmiş oksidasyon direnci, iyi termal stabilite.

Bu modeller, her biri özel ihtiyaçlara ve uygulamalara göre uyarlanmış Demir Bazlı Alaşımlar 2209'un çok yönlülüğünü sergiler. Üreticiler doğru modeli seçerek projelerinde performans ve maliyet verimliliğini optimize edebilirler.

Spesifikasyonlar, Boyutlar, Kaliteler ve Standartlar

Demir Bazlı Alaşımlar 2209'u seçerken, mevcut özellikleri, boyutları, kaliteleri ve standartları anlamak çok önemlidir. Bu, özel uygulamanız için doğru malzemeyi almanızı sağlar.

| Şartname | Detaylar |

|---|---|

| Boyutlar | Toz, çubuk, levha ve tel dahil olmak üzere çeşitli formlarda mevcuttur. Yaygın boyutlar ince tozlardan (<45 mikron) büyük çubuklara (25 mm'ye kadar) kadar değişir. |

| Notlar | Yaygın kaliteler arasında 2209A, 2209B, 2209C, vb. bulunur ve her biri farklı uygulamalara göre uyarlanmış belirli özelliklere sahiptir. |

| Standartlar | ASTM A240, ASTM A276 ve AWS A5.9 gibi standartlara uygundur ve çeşitli endüstrilerde uyumluluk ve güvenilirlik sağlar. |

| Tedarik Formları | Tipik olarak katkılı üretim için toz formunda ve kaynak uygulamaları için çubuklar ve teller halinde tedarik edilir. |

| Toleranslar | Havacılık ve tıp gibi endüstrilerin katı gereksinimlerini karşılamak için hassas toleranslar mevcuttur. |

Bu spesifikasyonların anlaşılması, hem teknik gereklilikleri hem de endüstri standartlarını karşılayan doğru ürünün seçilmesine yardımcı olarak uygulamada en iyi performansın elde edilmesini sağlar.

Tedarikçiler ve Fiyatlandırma Detayları

Doğru tedarikçiyi seçmek, yüksek kaliteli Demir Bazlı Alaşımlar 2209 aldığınızdan emin olmak için kritik öneme sahiptir. İşte en iyi tedarikçilerden bazılarına ve tipik fiyatlandırma ayrıntılarına bir göz atın:

| Tedarikçi | Ürün Yelpazesi | Fiyatlandırma | Konum | Uzmanlık Alanları |

|---|---|---|---|---|

| Alaşım Metaller A.Ş. | Demir Bazlı Alaşımlar, paslanmaz çelik | $25 - $50 kg başına | ABD | Özel spesifikasyonlara sahip yüksek kaliteli alaşımlar. |

| Mega Metaller | Metal tozları, kaynak çubukları | $20 - $45 kg başına | Almanya | Geniş metal tozu yelpazesi, hızlı teslimat. |

| Global Alaşımlar A.Ş. | Demir Bazlı Alaşımlar, nikel alaşımları | $30 - $55 kg başına | Çin | Rekabetçi fiyatlandırma, geniş envanter. |

| Metalwerks | Özel alaşım tozları | $35 - $60 kg başına | BIRLEŞIK KRALLIK | Özel formülasyonlar ve küçük partiler konusunda uzmanlaşmıştır. |

| Tech Metals Ltd. | Katmanlı üretim tozları | $40 - $65 kg başına | Kanada | 3D baskı ve katkılı üretime odaklanın. |

Not: Fiyatlar piyasa koşullarına, sipariş hacmine ve özel gereksinimlere göre değişiklik gösterebilir.

Demir Bazlı Alaşımların Avantajları ve Sınırlamaları 2209

Her malzemenin güçlü ve zayıf yönleri vardır ve Demir Bazlı Alaşımlar 2209 da bir istisna değildir. Artılarını ve eksilerini inceleyelim:

| Avantajlar | Sınırlamalar |

|---|---|

| Yüksek Korozyon Direnci | Karbon çeliklerinden daha pahalı olabilir |

| Mükemmel Kaynaklanabilirlik | Isıl işlem sırasında hassas kontrol gerektirir |

| Termal Kararlılık | Özelliklerine ihtiyaç duyulan uygulamalarla sınırlıdır |

| İyi Mekanik Dayanım | Bazı alternatif malzemelerden daha ağırdır |

| Uygulamalarda Çok Yönlülük | Daha yaygın alaşımlar kadar kolay bulunmaz |

Bu avantajların ve sınırlamaların anlaşılması, Demir Bazlı Alaşımlar 2209'un en etkili şekilde nerede ve nasıl kullanılacağı konusunda bilinçli kararlar alınmasına yardımcı olur.

SSS

Konuyu toparlamak için, Demir Bazlı Alaşımlar 2209 hakkında sıkça sorulan bazı soruları ele alalım:

| Soru | Cevap |

|---|---|

| Demir Bazlı Alaşımlar 2209 hangi sektörlerde yaygın olarak kullanılır? | Denizcilik, kimyasal işleme, enerji üretimi ve inşaat gibi sektörler genellikle bu alaşımları kullanır. |

| Demir Bazlı Alaşımlar 2209 paslanmaz çelikle nasıl karşılaştırılır? | Her ikisi de korozyona dayanıklı olsa da, 2209 Demir Bazlı Alaşımlar daha iyi kaynaklanabilirlik ve yüksek sıcaklık kararlılığı sunar. |

| Demir Bazlı Alaşımlar 2209 eklemeli üretimde kullanılabilir mi? | Evet, bu alaşımlar toz formunda mevcuttur ve 3D baskı ve diğer katkı işlemlerinde yaygın olarak kullanılmaktadır. |

| Demir Bazlı Alaşımlar 2209 kaynaklanırken dikkat edilmesi gereken özel hususlar var mıdır? | Evet, sıcak çatlama ve diğer kaynak kusurlarını önlemek için ısı girişini kontrol etmek önemlidir. |

| Demir Bazlı Alaşımlar 2209 için temel standartlar nelerdir? | Temel standartlar arasında ASTM A240, ASTM A276 ve AWS A5.9 bulunmaktadır. |

Sonuç

Demir Bazlı Alaşımlar 2209 çok çeşitli zorlu uygulamalar için uygun, inanılmaz derecede çok yönlü ve yüksek performanslı bir malzemedir. Eşsiz bileşimleri, mükemmel özellikleriyle birleştiğinde dayanıklılık, korozyon direnci ve termal stabilite gerektiren endüstriler için tercih edilen bir seçenek haline gelir.

İster bir kaynak uygulaması için belirli bir metal tozu modeli seçiyor ister en iyi tedarikçiyi arıyor olun, 2209 Demir Bazlı Alaşımların iç ve dış özelliklerini anlamak projenizin başarısında önemli bir fark yaratabilir. Bu kılavuz sayesinde artık bilinçli kararlar vermek ve bu olağanüstü alaşımların tüm potansiyelinden yararlanmak için iyi bir donanıma sahipsiniz.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731