Metal Tozlu 3D Yazıcılar

İçindekiler

Genel Bakış

Metal tozu 3D yazıcılar metalik tozu seçici olarak eritmek ve katı bir 3D nesneye kaynaştırmak için bir lazer veya elektron ışını kullanır. Bu eklemeli üretim teknolojisi, karmaşık geometrilerin ve hafif parçaların doğrudan 3D CAD verilerinden oluşturulmasını sağlar.

CNC işleme gibi geleneksel eksiltici yöntemlerle karşılaştırıldığında, metal 3D baskı, takım erişiminin tipik kısıtlamaları veya montajdan kaynaklanan yüksek parça sayıları olmadan karmaşık tasarımlar oluşturabilir. Havacılık, otomotiv, medikal ve genel endüstriyel uygulamalarda hafif bileşenler için tasarım özgürlüğü ve daha kısa pazara sunma süresi sağlar.

Ancak süreç, hacim gereksinimlerine bağlı olarak parça başına daha yavaş ve daha pahalı olabilir. İstenen mekanik özelliklere sahip yoğun, boşluksuz bileşenler elde etmek için birden fazla baskı parametresinin ve işlem sonrası adımların optimize edilmesi gerekir.

Türleri Metal Tozlu 3D Yazıcılar

Metal toz yatağı füzyonunda kullanılan iki ana teknoloji vardır - Doğrudan Metal Lazer Sinterleme (DMLS) ve Elektron Işını Eritme (EBM). Temel farklılıklar ısı kaynağı, atmosferik koşullar, toz seçenekleri ve uygulamalarda yatmaktadır:

| Parametre | DMLS | EBM |

|---|---|---|

| Isı Kaynağı | Fiber lazer | Elektron ışını |

| Atmosfer | İnert argon | Vakum |

| Malzemeler | Al, Ti, Ni alaşımları, takım çelikleri | Ti alaşımları, bazı Ni alaşımları |

| Çözünürlük | Daha yüksek, 0,3 mm'ye kadar ince duvarlar | Orta, minimum duvar 0,8 mm |

| Doğruluk | 20-50 mikron detay ile ± 0,1-0,2% | 50-200 mikron detay ile ± 0,2% |

| Yüzey İşlemi | Pürüzsüz baskılı yüzey | Nispeten pürüzlü yüzey |

| Hız | Orta düzeyde inşa oranları | Çok hızlı inşa oranları |

| Uygulamalar | Dental, medikal, havacılık ve uzay bileşenleri | Ortopedik implantlar, havacılık ve uzay yapıları |

DMLS Yazıcılar inert argon atmosferinde mikroskobik metalik toz katmanlarını seçici olarak eritmek için galvo tarayıcılar veya aynalar tarafından hassas bir şekilde kontrol edilen yüksek güçlü bir fiber lazer kullanır. Daha ince ayrıntılara sahip karmaşık ve hassas yapılar, yüksek doğrulukta ve pürüzsüz yüzey kalitesinde üretilebilir.

Popüler DMLS sistemleri arasında EOS M serisi, GE Additive Concept Lazer makineleri, Renishaw RenAM 500 dörtlü lazer yazıcı ve açık kaynaklı Lulzbot TAZ Pro bulunmaktadır.

EBM Yazıcılar Metal toz katmanlarını vakumda tamamen eritmek için yüksek yoğunluklu ısı kaynağı olarak bir elektron ışını kullanır. Hızlı tarama ışını çok yüksek üretim hızları sağlar, ancak 100 mikron civarında daha kaba çözünürlük sağlar.

EBM, kemik implantları olarak kullanılan gözenekli yapıları verimli bir şekilde basabilir. Önde gelen EBM sistemleri, Arcam EBM Spectra H, Q10plus ve Q20plus yazıcılarını üreten ve artık bir GE Additive markası olan ARCAM tarafından üretilmektedir.

Metal Toz Malzemeler

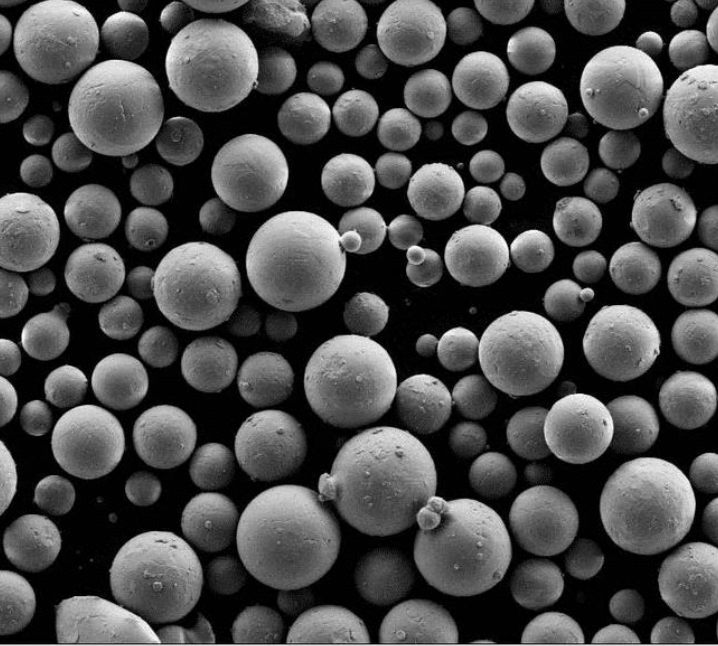

Toz yataklı 3D baskı için ticari metal tozlarının çoğu aşağıdaki özellikleri karşılar:

| Parametre | Tipik Aralık |

|---|---|

| Parçacık boyutu | 10 - 45 mikron |

| Akışkanlık | Katman biriktirme için uygun |

| Saflık | >99,5% |

| Şekil | Küresel, Uydu, Düzensiz |

| Görünür yoğunluk | 60-80% katı yoğunluk |

| Musluk yoğunluğu | Sıkıştırma sonrası 98%'ye kadar katı yoğunluk |

Yaygın alaşımlar Titanyum, alüminyum, paslanmaz çelik, nikel süper alaşımları ve kobalt-krom kullanılır. Birçoğu AM süreçleri için özelleştirilmiş ve tekrarlanan geri dönüşümlerden sonra optimize edilmiştir.

Sınıf 5 titanyum Ti6Al4V, güç-ağırlık oranı ve biyouyumluluğu nedeniyle popülerdir. Alüminyum AlSi10Mg alaşımı ve maraging çelik bileşenleri yüksek mukavemete sahiptir. Kobalt krom, dişçilik ve tıbbi implantlar için yaygın olarak kullanılmaktadır.

Inconel 718 ve 625 gibi nikel süper alaşımlar yüksek sıcaklıklarda mükemmel ısı ve korozyon direnci sunar. Takım çelikleri baskıdan sonra aşırı aşınma direnci için 60 HRC'ye kadar sertleştirilebilir.

Teknoloji geliştikçe egzotik metal tozları da nitelikli hale geliyor - alüminyum-magnezyum-skandiyum, bakır-nikel-kalay, altın, platin ve gümüş gibi değerli metaller basıldı.

Baskı Süreci

DMLS ve EBM donanım açısından farklılık gösterse de, genel metal toz yatağı füzyon adımları şunlardır:

- AM tasarım ilkeleri dikkate alınarak tasarlanmış 3D CAD modeli

- Dilimleme yazılımı aracılığıyla işlenen STL dosyası

- Toz biriktirme mekanizması ölçülen katmanı yayar

- Lazer veya ebeam dosyaya göre dilim desenini tarar

- İşlem, bir taban plakası üzerine tam nesne inşa edilene kadar tekrarlanır

- Fazla toz parçayı destekler ve gerilimleri emer

- Yazıcı, filtrelemeden sonra yeniden kullanım için erimemiş tozu geri kazanır

- Tamamlanmış 3D baskılı yapı makineden çıkarıldı

Metaller için aşağıdakiler post-processing bir parçayı hizmete almadan önce kritik öneme sahiptir:

- Kesme, patlatma veya kimyasal çözündürme yoluyla destek kaldırma

- İç boşlukları ortadan kaldırmak için sıcak izostatik presleme

- Mikroyapıyı değiştirmek için ısıl işlemler

- Yüzey bitirme - boncuk kumlama, taşlama, parlatma

- Tolerans gereksinimlerini karşılamak için hassas işleme

- Uygulama başına kalite kontrolleri - boyutsal doğruluk, yoğunluk, mekanik özellikler, mikroyapı, yüzey kusurları

3D baskı metalleri sayesinde önemli uygulamaların önü açılıyor:

Tasarım Karmaşıklığı - Karmaşık soğutma kanalları, kafesler, biyonik şekiller

Özelleştirme - hastaya özel implantlar, özel alaşımlar

Ağırlık Azaltma - daha hafif aero ve otomobil bileşenleri

Parça Konsolidasyonu - tek parça olarak basılan entegre tertibatlar

Hızlı Prototipleme - tasarımların daha hızlı yinelenmesi

Metal 3D Baskının Artıları ve Eksileri

| Avantajlar | Dezavantajlar |

|---|---|

| Karmaşık, organik şekiller için tasarım özgürlüğü | Nispeten yavaş inşa hızları |

| Kütle dağılımını optimize ederek hafifletme | Yazıcı modeline bağlı olarak parça boyutu sınırlamaları |

| Ürünlerin daha hızlı pazara sunulması | Şu anda üretim için pahalı teknoloji |

| Özelleştirme ve kişiselleştirme | Kapsamlı post-processing gerekli |

| Yüksek mukavemet ve sertlik elde edilebilir | Anizotropik malzeme özellikleri |

| Karmaşık kafes ve köpük yapılar | AM ilkelerine uyum sağlayacak şekilde tasarlanmalıdır |

Satın Alma Rehberi - Metal Toz Yataklı 3D Yazıcılar

Endüstriyel üretim için en iyi metal toz yatağı füzyon 3D baskı sistemini seçmek:

1) Zarf Oluşturun: Maksimum parça boyutları - 100-500 mm küpler arası popüler boyutlar

2) Lazer / Elektron Işını: 50W-5kW arası güç derecesi; daha yüksek güç daha hızlı üretim sağlar

3) Malzemeler: Maliyet, mekanik gereksinimler, işlem sonrası kolaylığı, sertifikasyon seviyeleri

4) Doğruluk/Yüzey Finişi: Ulaşılabilir boyutsal hassasiyet ve toleranslar; hedef pürüzlülük

5) Otomasyon: Toz işleme sistemleri, eleme, geri dönüşüm ve kontrol yazılımları

6) Fiyat: Ekipman maliyeti $100k ile $1M arasında değişmektedir; işletme maliyetlerini göz önünde bulundurun

7) Teslim Süresi + Servis: Satıcıların programlarını yükleme; uygulama uzmanlığına erişim

| Şartname | Başlangıç | Profesyonel | Endüstriyel |

|---|---|---|---|

| Hacim Oluşturun | 5 x 5 x 5 inç | 10 x 10 x 12 inç | 750 x 380 x 380 mm |

| Lazer Gücü | 100-200 W | 400-500 W | 1 kW |

| Katman Yüksekliği | 20-50 μm | 20-30 μm | 20-50 μm |

| Malzemeler | paslanmaz çeli̇kler | ~10 metal seçeneği | Ti, Al, Ni alaşımları, daha fazlası |

| Doğruluk | ± 0,5-1 mm | ± 0,1-0,2 mm | ± 0,075-0,2 mm |

| Yüzey Pürüzlülüğü | 15 μm Ra | 7-10 μm | 5-15 μm |

| Otomasyon | Manuel toz taşıma | Otomatik tozsuzlaştırma | Kapalı döngü toz işleme |

| Fiyat Aralığı | $100-250K | $300-750K | $1 milyondan fazla |

Metal 3D Baskı Uygulamaları

Havacılık ve Uzay

- Hafifletilmiş hava yapıları ve bileşenleri - titanyum ve alüminyum alaşımları

- Tek bir basılı parçada birleştirilen entegre montajlar

- Konformal soğutma kanallarına sahip karmaşık motor bölümleri

- Tasarım doğrulaması için hızlı prototipler

Tıbbi Cihazlar

- Özel kraniyal, spinal ve ortopedik implantlar - titanyum ve kobalt krom

- Cerrahi planlama ve kılavuzlar için biyo-modeller

- Hasta ile eşleşen implantlar ve enstrümantasyon

Otomotiv

- Alüminyum ve çelikten hafif şasi ve yapısal parçalar

- Kişiselleştirilmiş otomotiv bileşenleri

- Karmaşık parçaların birleştirilmesi - soğutmalı motor blokları

Endüstriyel Üretim

- Bileşenlerin hafifletilmesi ve yapısal optimizasyon

- İşlevselliği artırmak için parça konsolidasyonu

- Daha kısa teslim süreleri ile talep üzerine yedek parçalar

- Konformal soğutmalı metal enjeksiyon kalıplama takım uçları

Metal Toz Yataklı 3D Yazıcı Tedarikçileri

| Üretici firma | Modeller | Açıklama |

|---|---|---|

| GE Katkı Maddesi | Concept Laser M2, Mlab, Xline 2000R | Lazer toz yataklı yazıcılar Concept Laser'den satın alındı |

| 3D Sistemler | DMP Flex 350, Fabrika 500 | Çift lazerli metaller için lazer eritme yazıcıları |

| Renishaw | RenAM 500M | Dörtlü lazer konfigürasyonuna sahip modüler lazer sistemi |

| SLM Çözümleri | SLM 280 2.0, SLM 500 HL | Seçici lazer eritme makineleri, toz yatağı füzyonunda öncüler |

| Trumpf | TruPrint 3000 | Almanya'da üretilen otomatik lazer metal 3D yazıcı serisi |

| AddUp | FormUp 350 | Havacılık ve uzayı hedefleyen modüler, çift lazer yazıcı |

| Sisma | Sisma MYSINT100 | Düşük maliyetli tanıtıcı metal lazer ergitme sistemi |

| Katkı Endüstrileri | MetalFAB1 | Seri üretim için yüksek üretkenliğe sahip metal AM sistemi |

| OR Lazer / Matsuura | LUMEX Avance-25 | Hibrit eksiltici + lazer metal 3D yazıcı |

| Mazak | INTEGREX i-AM | Frezeleme özellikli hibrit metal 3D yazıcı |

| DMG Mori | Lasertec 12 SLM | Toz nozulu + Lazer metal 3D yazıcı + 5 eksenli frezeleme |

| ARCAM / GE Katkı Maddesi | Arcam Q20plus | Ortopedik implantlar için EBM teknolojili yazıcı |

| Velo3D | Safir | DestekDüşük açılı özellikler için ücretsiz metal yazıcı |

| Masaüstü Metal | Üretim Sistemi | Metal 3D baskı için bağlayıcı püskürtme + sinterleme iş akışı |

| Markforged | Metal X | Atölyeler için uygun fiyatlı bağlı metal biriktirme yazıcısı |

| Tiertime | UP300M | Lazer toz yatağı füzyon makinesi 'Çin malı' |

| Farsoon | FS721M | Endüstriyel sınıf metal toz yatak sistemi |

| 3DGence | ÇİFT P255 | Lazer ve EBM metal yazıcı kombo hibrit sistemi |

| Aidro | hydrim M3 | Hidroliğe odaklanan çok lazerli metal yazıcı |

| Aurora Labs | RMP-1 | Yüksek verim hedefleyen çok lazerli yazıcı |

3D Baskı için Metal Tozu - Tedarikçiler

| Şirket | Ürünler | Açıklama |

|---|---|---|

| AP&C | Titanyum, nikel, kobalt alaşımları | Havacılık ve tıp için tozlar |

| Marangoz Katkısı | 17-4PH, 316L, kobalt krom, Inconel | Geniş 3D baskı alaşımları portföyü |

| Sandvik Osprey | Ti6Al4V, paslanmaz çelikler, Ni alaşımları | AM için özelleştirilmiş küresel tozlar |

| Praxair | Titanyum, nikel, takım çeliği alaşımları | Yüksek saflıkta reaktif ve refrakter metaller |

| LPW Teknoloji | Alüminyum alaşım tozları | Alüminyum malzeme uzmanları |

| Höganäs | Paslanmaz çelikler, yumuşak manyetik alaşımlar | Atomizasyon ile şekillendirilmiş metal tozları |

| EOS | EOS MaragingSteel MS1, Paslanmaz Çelik 316L | OEM sisteminden alınan malzemeler ve parametreler |

Maliyet Analizi

Çoğu katkı teknolojisi gibi, metal toz yatağı füzyonu da şu anda geleneksel seri üretime kıyasla üretilen münferit parçalar için daha pahalıdır.

Bununla birlikte, şunları sunar Parça konsolidasyonu ve hafifletme sayesinde maliyet tasarrufu, ve hızlandırılmış pazara sunma süresi ürün geliştirme sırasında.

| Maliyet Faktörü | Göreceli büyüklük |

|---|---|

| Metal tozu malzeme maliyeti | $100-$500/kg |

| Yazıcı ekipmanı itfa edilmiş maliyet | ~$50/inşaat saati |

| Ön işleme için iş gücü | 20 parça başına ~2-5 saat |

| İşleme sonrası işlemler | 5X - 10X malzeme maliyeti |

| Bugünkü toplam parça maliyeti | $100-$2000 kg başına |

| CNC işlenmiş parça maliyeti | $50-$500 kg başına |

| Gelecekteki üretim parçası maliyeti | Kg başına ~$20-50 |

Otomasyon, daha hızlı üretim hızları ve seri üretimde devam eden gelişmelerle birlikte metal AM parça maliyetlerinin yüksek değerli endüstrilerde işlenmiş bileşenlerle rekabet edebilir hale geleceği öngörülmektedir.

Geleceğe Bakış

Metal toz yatağı füzyonu, geleneksel üretim kısıtlamalarının sınırlarını zorlayan küçük ve orta ölçekli parçalar için benimsenmeye devam edecektir.

Metal tozu 3D baskıda devam eden trendler arasında şunlar yer alıyor:

- 500mm küplerin üzerinde daha büyük yapı zarfları

- Bakır, altın, alüminyum gibi ilave onaylanmış alaşımlar

- Geliştirilmiş malzeme özellikleri ve yüzey kaplamaları

- Daha yüksek hacim için 10 m/s'ye kadar daha hızlı lazer tarama

- Makineler arasında daha tekrarlanabilir mekanik performans

- Tek bir sistem üzerinde genişletilmiş malzeme sınıfı yelpazesi

- Geliştirilmiş toz işleme ve kapalı döngü işleme

- Entegre işlemeye sahip ilave hibrit sistemler

- Yüksek kaliteli hat içi izleme ve metroloji

- Sektöre özel yazıcı varyantları ve proses parametreleri

- Seri üretim için ilave yüksek verimlilik sistemleri

Teknoloji yaygınlaştıkça ve karmaşıklığına rağmen maliyet açısından daha rekabetçi hale geldikçe AM, talep üzerine son kullanım metal parçalarının kitlesel olarak özelleştirilmesini sağlayarak sektörler genelinde üretimi dönüştürecektir.

SSS

S: Ne kadar pahalı metal tozu 3D yazıcılar ve ilgili işletme maliyetleri?

C: Endüstriyel metal baskı sistemleri $100.000 ile $1M+ arasında değişmektedir. AM süreçleri arasında en yüksek işletme maliyetleri - toz malzemeler, inert atmosferler ve son işlem harcamaların büyük kısmını oluşturuyor.

S: Bugün hangi boyutta metal parçalar 3D olarak basılabiliyor?

C: 500 x 500 x 500 mm'ye kadar boyutlar mümkündür, ancak her bir taraf için ortalama ~300 mm'dir. Birçok endüstriyel bileşen bu aralığa girer. Bir metre uzunluğun üzerindeki daha büyük sistemler de mevcuttur.

S: AM için geleneksel çelikler ve titanyumun ötesinde hangi gelişmiş metaller geliştiriliyor?

C: Metal AM gelişimi tungsten, molibden, tantal gibi refrakter metallerin yanı sıra altın, gümüş ve platin alaşımları da dahil olmak üzere mücevheratta kullanılan değerli metallere doğru genişliyor.

S: Metal toz yataklı 3D yazıcıdan çıkan doğruluk ve yüzey kalitesi ne kadar iyi?

C: İşlem sonrası boyutsal doğruluk ±0,1-0,3% civarındayken ±0,05 mm'lik toleranslar elde edilebilir. Dikey yüzeyler başlangıçta 5-15 mikron yüzey pürüzlülüğü sergiler. Daha yüksek yüzey kalitesi ilave frezeleme/parlatma gerektirir.

S: Metal toz baskıların tam yoğunluğa kadar sinterlenmesinde hangi sıcaklıklar ve basınçlar kullanılır?

C: Alaşıma bağlıdır, ancak yaygın HIP ve sinter parametreleri şunlardır: 1100-1300°C sıcaklıkta 100-200 MPa'da 2-4 saat boyunca >99% katı metal yoğunluğu elde etmek. SLM parçaları 99,9% katılığa ulaşmıştır.

S: Seri üretim için en hızlı metal 3D baskı süreci hangisidir?

C: Üretim hızı açısından, elektron ışını eritme (EBM) sistemleri lazer bazlı proseslerden dört kat daha hızlı parça üretmekte ve bu da onları metal parça üretimi için cazip hale getirmektedir. Lazer sistemleri bu hızı yakalamaya çalışıyor.

S: Metal toz yataklı 3D baskı izotropik veya anizotropik malzeme parçaları üretir mi?

C: Erimiş toz ve çevresindeki alanlar arasındaki aşırı termal gradyanlar nedeniyle, toz yatağı ile yapılan metaller, yatay gerilme şekillerinin dikey olanlardan tipik olarak ~30% farklı olduğu anizotropik özellikler sergiler.

S: DMLS ve EBM metal baskılı parçalar için ısıl işlem gerekli midir?

C: Evet, katman katman yapıdan kaynaklanan iç gerilimleri gidermek ve alaşımları sertlik, süneklik vb. ile ilgili hedef mekanik özelliklere getirmek için ısıl işlemler gereklidir.

S: Toz yataklı metal 3D baskı, geleneksel metal imalatına kıyasla ne kadar sürdürülebilir?

C: AM sistemleri, üretim sırasında 90%'den fazla metal tozu fazlasını yeniden kullanır. Ve basılı bileşenler hafif, optimize edilmiş tasarımlar nedeniyle 25-50% daha az temel malzeme ağırlığı gerektirir - önemli sürdürülebilirlik avantajları.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731