Hangi 3D baskılı nikel bazlı alaşım tozu havacılıkta kullanılabilir

İçindekiler

Gökyüzünde zahmetsizce süzülen bir kuş hayal edin. Şimdi de modern bir uçağın kalbi olan ve onu kıtalar arasında olağanüstü hızlarda ilerleten bir jet motoru düşünün. Her iki mühendislik harikası da önemli bir ihtiyacı paylaşıyor: aşırı sıcaklıklara ve zorlu ortamlara dayanabilen hafif, inanılmaz derecede güçlü malzemeler. 3D baskının büyüleyici dünyasına girin nikel bazlı alaşım tozlarıHavacılık ve uzay endüstrisinin dur durak bilmeyen yenilik arayışında başrol oynuyor.

Nikel bazlı alaşımlar metalik süper yıldızlar sınıfıdır. Olağanüstü yüksek sıcaklık mukavemeti, korozyon direnci ve mükemmel sürünme direncine sahiptirler - yüksek sıcaklıklarda sabit stres altında deformasyona direnme yeteneği. Bu özellikler onları jet motoru bileşenlerinin maruz kaldığı acımasız çalışma koşulları için ideal hale getirir. Peki bu alaşımların 3D baskısını gerçekten devrim niteliğinde yapan nedir?

Havacılık ve uzay uygulamalarında kullanılan belirli türleri, benzersiz özelliklerini ve geleneksel üretim yöntemlerine göre sundukları avantajları keşfederek 3D baskılı nikel bazlı alaşım tozları dünyasına daha derinlemesine bakalım.

Ortak Nikel Bazlı Alaşım Tozları Havacılık ve Uzay için

3D baskılı nikel bazlı alaşım tozları dünyası, herkese uyan tek bir boyut değildir. Farklı alaşımlar, özel uygulamaya bağlı olarak farklı avantajlar sunar. Burada, en önde gelen üç yarışmacıya ışık tutacağız:

- Inconel 718: Bu güçlü alaşım, birçok havacılık ve uzay uygulamasının tartışmasız şampiyonudur. Olağanüstü mukavemet/ağırlık oranı, mükemmel yüksek sıcaklık performansı (700°C'ye kadar) ve iyi kaynaklanabilirliği onu çok çeşitli bileşenler için çok yönlü bir seçim haline getirmektedir. Türbin diskleri ve kanatlarından iniş takımı bileşenlerine kadar her şey için mükemmel olan nikel bazlı alaşım tozlarının "İsviçre Çakısı" olarak düşünün.

- Inconel 625: Inconel 718'e kıyasla üstün korozyon direnci sunan bu alaşım, sert kimyasallara ve oksidasyona eğilimli ortamlarda hayat kurtarıcıdır. Kavurucu sıcak egzoz sistemlerini ve uzun süre tuzlu suya maruz kalan parçaları düşünün. Yüksek sıcaklıklarda Inconel 718 kadar güçlü olmasa da, Inconel 625 korozyonla mücadelenin çok önemli olduğu uygulamalarda parlar.

- Hastelloy X: Öyle bir malzeme düşünün ki, diğer süper alaşımların bile ürktüğü düşmanca ortamlarda başarılı olsun. Hastelloy X ringe adım atıyor. Bu şampiyon, sıcak hidroklorik ve sülfürik asitler de dahil olmak üzere çok çeşitli korozif ortamlara karşı olağanüstü bir dirence sahiptir. Bunu yakıt sistemleri, ısı eşanjörleri ve agresif kimyasallara maruz kalan diğer bileşenler için mükemmel olan nihai "korozyon savaşçısı" olarak düşünün.

Tablo 1: Yaygın Nikel Bazlı Alaşım Tozlarının Temel Özelliklerinin Karşılaştırılması

| Mülkiyet | Inconel 718 | Inconel 625 | Hastelloy X |

|---|---|---|---|

| Yüksek Sıcaklık Dayanımı | Mükemmel (700°C'ye kadar) | İyi (675°C'ye kadar) | Orta düzeyde |

| Korozyon Direnci | İyi | Mükemmel | Olağanüstü |

| Kaynaklanabilirlik | İyi | İyi | Adil |

| Tipik Uygulamalar | Türbin diskleri ve kanatları, İniş takımı bileşenleri | Egzoz sistemleri, Tuzlu suya maruz kalan bileşenler | Yakıt sistemleri, Isı eşanjörleri |

Nikel Bazlı Alaşım Tozlarının Havacılık ve Uzay Alanındaki Uygulamaları

3D baskılı nikel bazlı alaşım tozları kullanarak karmaşık, hafif ve inanılmaz derecede güçlü bileşenler oluşturma yeteneği, hava taşıtlarının tasarlanma ve üretilme biçiminde devrim yaratıyor. En heyecan verici uygulamalardan bazılarını inceleyelim:

- Türbin Diskleri ve Bıçakları: Bu yük beygirleri bir jet motorunun kalbidir, baş döndürücü hızlarda döner ve aşırı sıcaklıklara dayanır. 3D baskılı Inconel 718, bu kritik bileşenler için mükemmel bir güç ve yüksek sıcaklık performansı karışımı sunarak yakıt verimliliğini artıran daha hafif tasarımlara olanak tanır.

- Satış Sonrası Parçalar ve Onarım: Hasarlı bir türbin kanadını hızlı ve verimli bir şekilde değiştirdiğinizi hayal edin. Nikel bazlı alaşım tozları ile 3D baskı bunu gerçeğe dönüştürüyor. Bileşenler talep üzerine özel olarak basılabilir ve havayolları için arıza süresini ve bakım maliyetlerini en aza indirir.

- Isı Eşanjörleri: Bu hayati bileşenler ısıyı motor boyunca aktarır. Hastelloy X'in olağanüstü korozyon direnci onu bu uygulama için ideal hale getirerek eşanjörün zorlu ortamlarda kusursuz çalışmasını sağlar.

- Yeni Nesil Motor Tasarımları: 3D baskının sunduğu tasarım özgürlüğü, mühendislerin motor bileşenleri içinde karmaşık iç soğutma kanalları oluşturmasına olanak tanır. Bu sadece verimliliği artırmakla kalmaz, aynı zamanda performansın sınırlarını zorlayarak tamamen yeni motor mimarilerinin keşfedilmesine de olanak tanır.

3D Baskının Avantajları Nikel Bazlı Alaşım Tozları

Nikel bazlı alaşım tozları ile 3D baskı, döküm ve dövme gibi geleneksel üretim tekniklerine kıyasla farklı bir dizi avantaj sunar:

- Tasarım Özgürlüğü: Döküm ve dövme gibi geleneksel yöntemlerin sınırlamaları geride kaldı. 3D baskı, daha önce elde edilmesi imkansız olan karmaşık iç özelliklere sahip karmaşık geometrilerin oluşturulmasına olanak tanır. Bu da hava akışını ve ısı transferini optimize eden daha hafif, daha verimli motor tasarımlarına kapı açıyor. Çekirdeği boyunca yılan gibi kıvrılan dahili soğutma kanallarına sahip bir türbin kanadı hayal edin ve hacim eklemeden ısı dağılımını en üst düzeye çıkarın.

- Azaltılmış Teslim Süreleri: Geleneksel üretim süreçleri, karmaşık bileşenler için uzun teslim süreleri ile zaman alıcı olabilir. 3D baskı, teslim sürelerinde dramatik bir azalma sağlar. Bileşenler talep üzerine basılabilir ve tasarım, prototip oluşturma ve üretim döngülerini önemli ölçüde hızlandırır. Bu çeviklik, hızlı tempolu havacılık ve uzay endüstrisinde çok önemlidir ve yeni pazar taleplerine ve teknolojik gelişmelere daha hızlı yanıt verilmesini sağlar.

- Malzeme Verimliliği: Geleneksel üretim teknikleri genellikle işleme ve şekillendirme süreçleri sırasında önemli miktarda malzeme israfına neden olur. 3D baskı, tozu yalnızca ihtiyaç duyulan yerlerde seçici olarak eritmek için bir lazer kullanır, atıkları en aza indirir ve daha sürdürülebilir bir üretim seçeneği haline getirir. Çevresel ayak izini azaltmaya çalışan bir sektörde bu avantaj giderek daha önemli hale geliyor.

- Geliştirilmiş Satın Alma-Uçuş Oranı: "Uçuş için satın alma oranı", uçuşa hazır bitmiş bir bileşen üretmek için gereken hammadde miktarını ifade eder. Geleneksel üretim, malzeme israfı nedeniyle yüksek bir satın alma-uçuş oranına neden olabilir. 3D baskının doğal verimliliği bu oranı önemli ölçüde azaltarak daha hafif ve yakıt verimliliği daha yüksek uçaklara yol açıyor - bu da işletme maliyetlerini ve çevresel etkiyi azaltma konusunda takıntılı bir sektörde kritik bir faktör.

Zorluklar ve Dikkat Edilmesi Gerekenler

3D baskılı nikel bazlı alaşım tozları muazzam bir potansiyel sunarken, göz önünde bulundurulması gereken zorluklar vardır:

- Maliyet: Şu anda, 3D baskı maliyeti nikel bazlı alaşım tozları belirli uygulamalar için geleneksel üretim tekniklerine kıyasla daha yüksek olmaya devam etmektedir. Ancak teknoloji ilerledikçe ve benimsenme oranları arttıkça bu maliyetlerin düşmesi beklenmektedir.

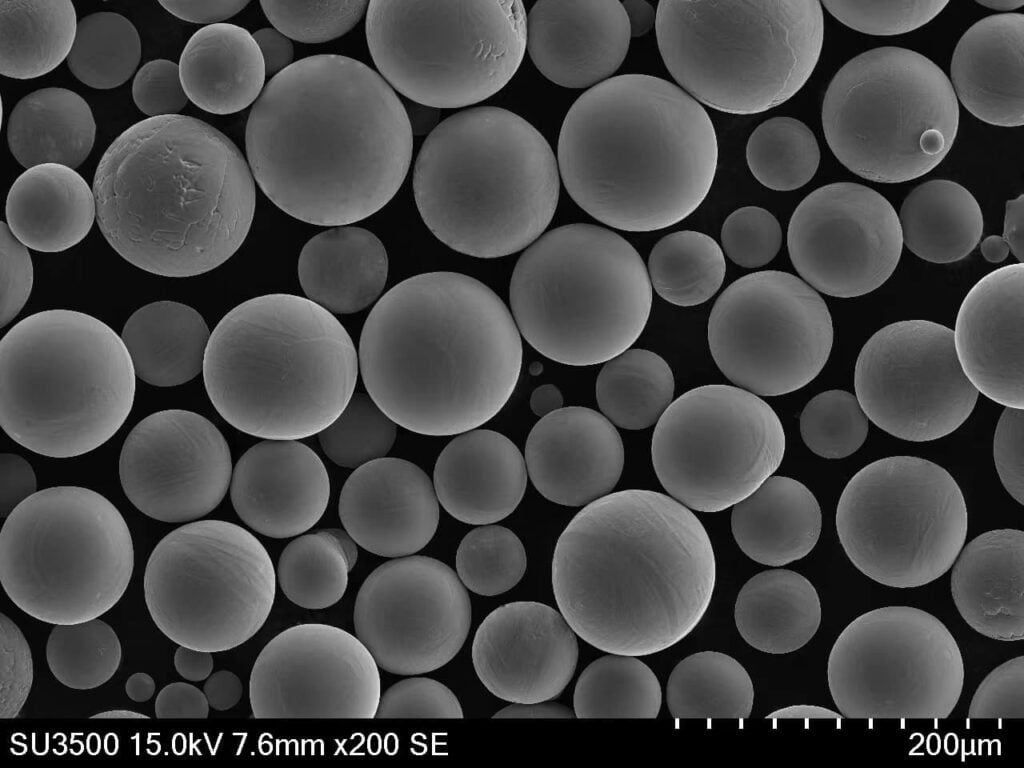

- Toz Kalitesi: Tozun kalitesi ve tutarlılığı, basılı bileşenin nihai özelliklerinde çok önemli bir rol oynar. Parçaların havacılık ve uzay uygulamalarının zorlu taleplerini karşılamasını sağlamak için sıkı kalite kontrol önlemleri şarttır.

- İşlem sonrası: 3D baskılı bileşenler, istenen nihai özelliklere ulaşmak için ısıl işlem veya işleme gibi ek işlem sonrası adımlar gerektirebilir. Bu işlem sonrası adımları optimize etmek, bileşen performansı ve verimliliğini sağlamak için çok önemlidir.

SSS

İşte havacılık ve uzay endüstrisinde 3D baskılı nikel bazlı alaşım tozlarıyla ilgili en yaygın sorulardan bazıları:

S: Geleneksel üretim yöntemlerine kıyasla 3D baskılı nikel bazlı alaşım tozları kullanmanın faydaları nelerdir?

A: 3D baskı, tasarım özgürlüğü, daha kısa teslim süreleri, gelişmiş malzeme verimliliği ve daha iyi bir satın alma-uçuş oranı gibi avantajlar sunar.

S: Havacılık ve uzay uygulamalarında en yaygın olarak hangi nikel bazlı alaşım tozları kullanılır?

A: Inconel 718, Inconel 625 ve Hastelloy X, yüksek sıcaklık dayanımı, korozyon direnci ve kaynaklanabilirlik gibi benzersiz özellikleri nedeniyle en popüler seçeneklerden bazılarıdır.

S: 3D baskılı nikel bazlı alaşım tozlarının kullanımıyla ilgili zorluklar nelerdir?

A: Maliyet, toz kalitesi ve sonradan işleme ihtiyacı, teknoloji ve üretim süreçlerinde devam eden ilerlemelerle ele alınan temel zorluklardan bazılarıdır.

S: Havacılık ve uzay endüstrisinde 3D baskılı nikel bazlı alaşım tozlarının geleceği nedir?

A: Gelecek parlak görünüyor. Teknoloji ilerledikçe, maliyetler düştükçe ve toz kalitesi arttıkça, 3D baskı, performans ve verimliliğin sınırlarını zorlayarak yeni nesil uçakların tasarımında ve üretiminde giderek daha önemli bir rol oynamaya hazırlanıyor.

Sonuç

3D baskı teknolojisi ve nikel bazlı alaşım tozlarının evliliği, havacılık ve uzay endüstrisi için oyunun kurallarını değiştiriyor. Tasarım yeniliği, daha hafif, daha verimli uçaklar ve daha hızlı üretim döngüleri için yeni olasılıkların kilidini açıyor. Zorluklar devam etse de potansiyel faydaları yadsınamaz. Geleceğin gökyüzüne baktığımızda, 3D baskılı nikel bazlı alaşım tozlarının bizi yeni bir havacılık ve uzay keşif ve başarı çağına doğru itmede hayati bir rol oynayacağı kesin.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731