Paslanmaz Çelik Toz 17-4PH

İçindekiler

Genel Bakış

paslanmaz çelik toz 17-4ph iyi mekanik özellikler, korozyon direnci ve imalat kolaylığı gerektiren yüksek performanslı uygulamalar için toz metalurjisi teknikleriyle işlenebilen çökelme sertleşmeli martensitik paslanmaz çeliktir.

Bu kılavuz, farklı 17-4PH toz türlerini, özelliklerini, özellik verilerini, işleme yöntemlerini, uygulamaları, teknik özellikleri, tedarikçileri, kurulum ve kullanım prosedürlerini, bakım gereksinimlerini, toz satıcıları için seçim kriterlerini, 17-4PH toz kullanmanın artılarını ve eksilerini ve sık sorulan soruların yanıtlarını kapsar.

17-4PH Toz Çeşitleri

paslanmaz çeli̇k tozu 17-4ph, çeşi̇tli̇ toz konsoli̇dasyon i̇şlemleri̇ne uygun farkli formlarda mevcuttur:

| Tip | Özellikler |

|---|---|

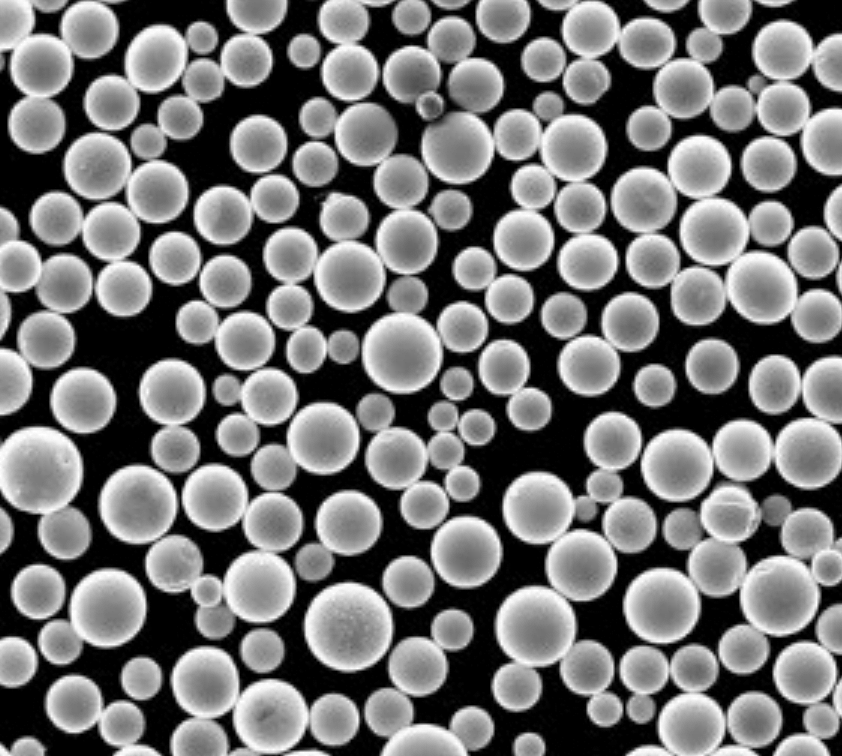

| Gaz atomize | Küresel morfoloji, iyi akışkanlık |

| Atomize su | Düzensiz morfoloji, geniş boyut dağılımı |

| Plazma atomize | Çok ince, küresel toz |

| Hidrit-dehidrit | Süngerimsi, gözenekli morfoloji |

| Karbonil demir | Yüksek saflıkta (+99% Fe) toz |

Düzgün küresel parçacıklara sahip gaz atomize toz, mükemmel paketleme yoğunluğu ve sinterlenmiş özellikler sağlar ancak nispeten pahalıdır. Su atomizasyonu daha ekonomiktir ancak şekli daha az idealdir. Metal enjeksiyon kalıplama için çok ince plazma atomize tozlar tercih edilir. HDH ve karbonil demir tozları, daha yüksek saflık ve gelişmiş özellikler elde etmek için harmanlama için kullanılır.

Bileşim ve Özellikler

| Mülkiyet | Açıklama |

|---|---|

| Kompozisyon | 17-4 PH paslanmaz çelik tozu, arzu edilen özelliklerini sağlayan özel bir kimyasal yapıya sahiptir. Birincil element demirdir (Fe) ve tipik olarak tozun ağırlığının yaklaşık 73%'sini oluşturur. Korozyon direnci için önemli bir bileşen olan krom (Cr) 15.0 ile 17.5% arasında değişmektedir. Nikel (Ni) içeriği 3,0 ila 5,0% arasında olup mukavemet ve tokluğa katkıda bulunur. Mukavemet ve işlenebilirliği etkileyen bir diğer element olan bakır (Cu) 3.0 ila 5.0% arasında bulunur. Manganez (Mn) (yaklaşık 1,0%) sertleşebilirliği artırırken, silikon (Si) (yine yaklaşık 1,0%) mukavemeti ve oksidasyon direncini artırır. Çökelme sertleşmesi için az miktarda Tantal (Ta) ve Niyobyum (Nb) (toplamda 0,15%'yi geçmeyecek şekilde) dahil edilir. |

| Parçacık Özellikleri | 17-4 PH tozu tipik olarak belirli partikül özellikleri elde etmek için çeşitli teknikler kullanılarak üretilir. Ortak bir özellik, daha iyi akışkanlık ve paketleme yoğunluğu gibi eklemeli üretim süreçlerinde çeşitli avantajlar sunan küresel bir şekildir. Partikül boyutu dağılımı bir diğer önemli husustur. Üreticiler bir D-değeri gösterimi kullanarak dağılımı belirtebilirler. Örneğin, D10 partiküllerin 10%'sinin daha küçük ve 90%'sinin daha büyük olduğu çapı gösterir. Benzer şekilde, D50 medyan partikül çapını temsil eder ve D90 partiküllerin 90%'sinin daha küçük ve 10%'sinin daha büyük olduğu çapı belirtir. Partikül boyutu, katkılı olarak üretilen parçanın nihai özelliklerini önemli ölçüde etkiler. Daha ince tozlar genellikle daha pürüzsüz yüzey kalitesi sağlar ancak akışkanlık sorunları nedeniyle işlenmesi daha zor olabilir. Tersine, daha kaba tozlar daha iyi akış özellikleri sunar ancak daha pürüzlü bir yüzey kaplamasına yol açabilir. |

| Görünür Yoğunluk | Görünür yoğunluk, partiküller arasındaki boşluklar dikkate alındığında birim hacim başına toz kütlesini ifade eder. Toz taşıma ve depolama verimliliği için çok önemli bir parametredir. 17-4 PH tozu için görünür yoğunluk tipik olarak 5,0 g/cm³ civarındadır. Bu değer, partikül boyutu dağılımına ve paketleme tekniklerine bağlı olarak değişebilir. |

| Akışkanlık | Akışkanlık, tozun kendi ağırlığı veya dış kuvvet altında ne kadar kolay hareket ettiğini tanımlar. Katmanlı üretim süreçlerinde sorunsuz çalışma için gereklidir. Küresel partiküller genellikle düzensiz şekilli olanlara kıyasla daha iyi akışkanlık sergiler. Ek olarak, partikül boyutu dağılımı da bir rol oynar. Daha geniş bir dağılıma sahip tozlar, daha büyük parçacıkların daha ince olanlardan ayrılma eğiliminde olduğu ayrışma nedeniyle akışkanlık sorunları yaşayabilir. Üreticiler genellikle belirli baskı işlemleri için toz akışını optimize etmek amacıyla akışkanlık katkı maddeleri kullanır veya partikül boyutu dağılımını ayarlar. |

| Mekanik Özellikler | 17-4 PH paslanmaz çelik tozu, katı bir parça halinde işlendiğinde benzersiz bir mekanik özellikler kombinasyonu sunar. Çözelti tavlı durumda (ısıl işlemle elde edilir), malzeme yüksek süneklik ve iyi işlenebilirlik sergiler. Ancak mukavemeti nispeten düşüktür. 17-4 PH'ın gerçek potansiyeli çökelme sertleşmesinde yatmaktadır. Bu ikincil ısıl işlem süreci, malzemenin yüksek mukavemet ve sertliğe ulaşmasını sağlarken iyi korozyon direncini de korur. Çekme mukavemeti, akma mukavemeti ve uzama için spesifik değerler, seçilen ısıl işlem parametrelerine bağlıdır. Tipik olarak, 17-4 PH parçaları 1000 MPa'yı (145 ksi) aşan çekme mukavemetlerine ve 830 MPa'yı (120 ksi) aşan akma mukavemetlerine ulaşabilir. |

| Korozyon Direnci | İşlenmiş 17-4 PH paslanmaz çeliğe benzer şekilde, toz varyantı mükemmel korozyon direncine sahiptir. Kromun varlığı, alttaki metali korozyondan koruyan pasif bir oksit tabakası sağlar. Bu da 17-4 PH'ı tuzlu su, asidik veya alkali koşullar gibi zorlu ortamlara maruz kalan uygulamalar için uygun hale getirir. Bununla birlikte, katkılı olarak üretilen parçanın yüzey kaplamasının korozyon direncini etkileyebileceğini unutmamak önemlidir. Daha pürüzsüz bir yüzey kaplaması genellikle daha iyi korozyon performansı sunar. |

| Kaynaklanabilirlik | 17-4 PH paslanmaz çelik tozu, çeşitli füzyon ve direnç kaynağı teknikleri kullanılarak iyi kaynaklanabilirlik gösterir. Bu, katkılı olarak üretilen bileşenleri diğer metalik elemanlarla birleştirerek karmaşık parçaların oluşturulmasına olanak sağlar. Ancak, kaynak bağlantısının bütünlüğünü ve özelliklerini korumak için uygun kaynak prosedürleri ve dolgu metalleri çok önemlidir. |

| Isıl İşlem | Isıl işlem, 17-4 PH paslanmaz çelik tozunun tam potansiyelinin ortaya çıkarılmasında hayati bir rol oynar. Tipik süreç, çözelti tavlamasını ve ardından çökelme sertleşmesini içerir. Çözelti tavlaması, malzemenin belirli bir sıcaklığa ısıtılmasını ve önceden belirlenmiş bir süre boyunca tutulmasını içerir. Bu, mikroyapı içindeki bakır açısından zengin çökeltileri çözerek malzemeyi yumuşak ve sünek hale getirir. Ardından gelen hızlı su verme işlemi bu mikro yapıyı metastabil bir durumda dondurur. Çökelme sertleştirmesi, çözelti ile tavlanmış malzemenin daha düşük bir sıcaklığa yeniden ısıtılmasını ve belirli bir süre tutulmasını içerir |

Uygulamaları paslanmaz çelik toz 17-4ph

| Endüstri | Uygulama | Önemli Hususlar |

|---|---|---|

| Havacılık ve Uzay | Uçak bağlantı parçaları ve destekleri Türbin kanatları ve yapısal bileşenler Roket ve füze parçaları | Hafif ancak sağlam yapılar için yüksek mukavemet/ağırlık oranı Tekrarlanan stres altındaki bileşenler için mükemmel yorulma direnci Yüksek sıcaklıklarda (600°F'ye kadar) mekanik özelliklerin korunması |

| Petrol ve Gaz | Kuyu içi alet ve ekipmanları Vanalar ve kuyu başı bileşenleri Kimyasal işleme bileşenleri | Tuzlu su, ekşi gaz ve CO2 içeren zorlu kuyu içi ortamlara karşı olağanüstü korozyon direnci - Sürtünme ve aşınmaya maruz kalan parçalar için yüksek aşınma direnci - Sonradan işleme ve özelleştirme için iyi işlenebilirlik |

| Medikal & Dental | Cerrahi aletler ve implantlar Diş protezleri ve aletleri | Vücut içinde güvenli implantasyon için biyouyumlu özellikler Hassas kesim ve manipülasyon gerektiren aletler için yüksek mukavemet ve sertlik Pürüzsüz, hijyenik bir yüzey için iyi cilalanabilirlik |

| Enerji Üretimi | Nükleer reaktör bileşenleri Buhar türbini kanatları Valf sapları ve aşınma halkaları | Nükleer ortamlarda genel ve gerilme korozyonu çatlamasına karşı mükemmel direnç Uzun süreli yüksek sıcaklık stresi altındaki bileşenler için yüksek sürünme direnci Hassas çalışma ve sıkı toleranslar için iyi boyutsal kararlılık |

| Otomotiv ve Motor Sporları | Yüksek performanslı süspansiyon bileşenleri Dişliler ve şanzıman parçaları Hafif şasi bileşenleri | Araç ağırlığını azaltmak ve yakıt verimliliğini artırmak için yüksek mukavemet/ağırlık oranı Sürekli titreşim ve şok yüklerine dayanıklı bileşenler için olağanüstü yorulma dayanımı Karmaşık ağa yakın şekil üretimi için iyi şekillendirilebilirlik |

| Tüketim Malları ve Elektronik | Lüks saat bileşenleri Yüksek kaliteli çatal bıçak takımı ve aletler Spor malzemeleri ve ekipmanları | Parlak, cilalı yüzey sayesinde estetik çekicilik Aşınma direnci ve dayanıklılık için yüksek mukavemet ve sertlik Karmaşık ve detaylı tasarımlar için iyi işlenebilirlik |

Teknik Özellikler

17-4PH paslanmaz çelik tozu için tipik özellikler şunlardır:

| Parametre | Şartname |

|---|---|

| Parçacık boyutu | 10 - 45 μm |

| Görünür yoğunluk | 2,5 - 4 g/cc |

| Musluk yoğunluğu | 4 - 6 g/cc |

| Salon akış hızı | < 30 sn/50g |

| Kompozisyon | ASTM A564'e göre |

| Safsızlıklar | Düşük oksijen, nitrojen |

| Şekil | Küresel/düzensiz |

| Yüzey alanı | 0,1 - 1 m2/g |

Katmanlı imalat için daha ince tozlar tercih edilirken, pres ve sinter için daha kaba boyutlar kullanılır. Daha yüksek yoğunluk toz sıkıştırmasını iyileştirirken, iyi akış kalıp dolumuna yardımcı olur. Saflık, inklüzyonları azaltır ve korozyon direncini ve mekanik özellikleri iyileştirir.

Tasarım Hususları

| Tasarım Özelliği | Avantaj | Dezavantaj | Etki Azaltma Stratejisi |

|---|---|---|---|

| Duvar Kalınlığı | Optimum güç için tam yoğunlaşmayı destekler İç gözenekliliği azaltır Stres yoğunlaşma noktalarını en aza indirir | Karmaşık özellikler için tasarım karmaşıklığını sınırlayabilir | Minimum 0,3-0,5 mm duvar kalınlığını koruyun Ulaşılabilir duvar kalınlıkları ile istenen özellikleri elde etmek için üretilebilirlik için tasarım (DFM) ilkelerini kullanma |

| En Boy Oranı | Stres konsantrasyonlarını azaltarak yapısal bütünlüğü geliştirir Katmanlı üretim süreçleri sırasında toz akışını iyileştirir | Yüksek en-boy oranları eğilme ve çatlamaya yol açabilir | En boy oranlarını maksimum 8:1 ile sınırlayın Aşırı yüksek en-boy oranlarına sahip özellikleri filetolar, nervürler veya alternatif geometriler içerecek şekilde yeniden tasarlamayı düşünün |

| Geometrik Özellikler | Katmanlı üretim ile elde edilebilen geniş tasarım özgürlüğü Hafif, karmaşık bileşenlerin oluşturulmasına izin verir | İç kanalların ve desteklenmeyen özelliklerin imalatı zor olabilir | Geometrileri basılabilirlik açısından optimize etmek için eklemeli üretim (DFM) ilkeleri için tasarım kullanma Desteklenmeyen özelliklerin çökmesini önlemek için baskı sırasında destek yapılarını stratejik olarak kullanın Daha dar toleranslar gerektiren özellikler için işleme gibi işlem sonrası teknikleri göz önünde bulundurun |

| Yüzey Pürüzlülüğü | Parçalar, malzemenin toz bazlı yapısı nedeniyle doğal yüzey pürüzlülüğü sergileyebilir | Daha pürüzlü yüzeyler tribolojik özellikleri (sürtünme ve aşınma) etkileyebilir | Tasarım aşamasında istenen yüzey kalitesini belirtin İstenen yüzey dokusunu elde etmek için parlatma veya boncuk kumlama gibi uygun son işlem tekniklerini seçin |

| Isıl İşlem | Yüksek mukavemet ve sertlik elde etmek için çökeltme sertleştirmesinden yararlanın | Uygun olmayan ısıl işlem parametreleri bozulmaya, eğrilmeye veya mekanik özelliklerin azalmasına neden olabilir | Parametreleri optimize etmek için ısıl işlem sürecini sanal olarak simüle edin Isıl işlem döngüleri sırasında sıkı kalite kontrol prosedürleri uygulayın |

| Artık Stres | Katmanlı üretim süreçleri bileşen içinde artık gerilime yol açabilir | Yüksek artık gerilme çatlamaya veya erken arızaya yol açabilir | Artık gerilimi en aza indirmek için baskı parametrelerini optimize edin Gerektiğinde stres giderici ısıl işlemler uygulayın |

İşleme Yöntemleri

paslanmaz çelik tozu 17-4ph kullanılarak tamamen yoğun parçalar halinde konsolide edilebilir:

| Yöntem | Detaylar |

|---|---|

| Metal enjeksiyon kalıplama (MIM) | Karmaşık kalıplara enjeksiyon için tozu bir besleme stoğuna bağlar |

| Katmanlı üretim | Toz katmanlarını seçici olarak eriterek 3D şekillere dönüştürmek için lazer/e-ışın kullanır |

| Toz dövme | Toz preformları yüksek yoğunluklu parçalar halinde sıkıştırır ve sıcak deforme eder |

| Sıcak izostatik presleme | Tozu sağlamlaştırmak için ısı ve izostatik basınç uygular |

| Pres ve sinter | Tozu bir kalıba bastırır, ardından tam yoğunluk için sinterler |

MIM en yüksek hassasiyeti sağlar ve karmaşık, küçük bileşenler için idealdir. AM maksimum tasarım özgürlüğü sunar. Dövme mükemmel mekanik özellikler üretir. HIP sinterleme gözenekliliğini önler. Pres-sinter, iyi hassasiyet ve özellikleri daha düşük maliyetle birleştirir.

İşleme sırasında sıcaklık, basınç, atmosfer ve diğer parametrelerin uygun şekilde kontrol edilmesi, istenen mikroyapı ve özelliklerin elde edilmesi için kritik öneme sahiptir.

Tedarikçiler ve Fiyatlandırma

Paslanmaz çelik tozu 17-4ph'nin bazı önde gelen tedarikçileri şunlardır:

| Tedarikçi | Fiyat Aralığı |

|---|---|

| Marangoz Katkısı | $50 - $120 kg başına |

| Sandvik Osprey | $45 - $100 kg başına |

| Praxair | $40 - $90 kg başına |

| Höganäs | $60 - $140 kg başına |

| CNPC Toz | $30 - $70 kg başına |

Fiyatlar saflığa, toz özelliklerine, üretim yöntemine ve satın alma hacmine göre değişir. Ar-Ge için küçük miktarlar daha pahalıyken, seri üretim için toplu siparişlerin kg başına maliyeti daha düşüktür.

Kurulum ve Kullanım

| Aspect | Açıklama | Güvenlik Önlemleri |

|---|---|---|

| Depolama | Serin ve kuru bir yerde (ideal olarak 25°C veya 77°F'nin altında), doğrudan güneş ışığı ve ısı kaynaklarından uzakta saklayın. Tozun akışkanlığını etkileyebilecek ve topaklanmaya yol açabilecek nem emilimini önlemek için kapları sıkıca kapalı tutun. Ek nem kontrolü için saklama kabı içinde kurutucu kullanmayı düşünün. | 17-4PH paslanmaz çelik tozunu asla güçlü asitler, bazlar veya oksitleyiciler gibi uyumsuz malzemelerin yakınında saklamayın. Kolay tanımlama ve envanter kontrolü için tüm kapları malzeme türü, alınma tarihi ve lot numarası ile uygun şekilde etiketleyin. |

| Ekipman Uyumluluğu | Tüm işleme ekipmanlarının (hazneler, besleyiciler, karıştırıcılar) tozu kirletmeyecek uyumlu malzemelerden yapıldığından emin olun. Paslanmaz çelik (304 veya 316L) korozyon direnci nedeniyle yaygın bir seçimdir. Ekipmanı, toz bütünlüğünü tehlikeye atabilecek aşınma veya hasar belirtilerine karşı düzenli olarak inceleyin. Tam ölçekli üretimden önce ekipman işlevselliğini ve toz akış özelliklerini doğrulamak için küçük miktarlarda toz ile deneme çalışmaları yapın. | Toz taşıma sırasında toz bulutlarını tutuşturabilecek elektrostatik boşalma (ESD) riskini en aza indirmek için topraklama ve bağlama prosedürlerini uygulayın. Tozun yabancı cisimler veya döküntülerle kirlenmesini önlemek için temiz bir çalışma ortamı sağlayın. |

| Kişisel Koruyucu Ekipman (KKE) | Cilt tahrişini veya alerjik reaksiyonları önlemek için 17-4PH paslanmaz çelik tozunu tutarken nitril veya bütil kauçuk gibi reaktif olmayan bir malzemeden yapılmış eldivenler kullanın. Gözleri toz parçacıklarından korumak için güvenlik gözlükleri veya tam yüz siperi kullanın. Önemli toz konsantrasyonlarının bulunduğu ortamlarda çalışırken, havadaki partiküllere karşı optimum koruma için P100 filtreli, uygun şekilde takılmış bir solunum cihazı kullanın. | Cildin toza maruz kalmasını en aza indirmek için tulum gibi koruyucu giysiler giyin. Eldiven giyilse bile tozu tuttuktan sonra ellerinizi su ve sabunla iyice yıkayın. Tozun çalışma alanının her tarafına yayılmasını önlemek için tek kullanımlık ayakkabı kılıflarını düşünün. |

| Dökülmeler ve Temizleme | Küçük dökülmeler, metal tozları için tasarlanmış HEPA filtreli bir elektrikli süpürge ile temizlenebilir. Daha büyük dökülmeler için alanı izole edin ve havada toz oluşmasını önleyin. Toz oluşumunu en aza indirmek için nemli bir bez veya paspas ile ıslak temizlik yöntemlerini kullanın. Toplanan toz atıkları yerel yönetmeliklere uygun olarak bertaraf edin. Tozu asla kanalizasyona veya çevreye dökmeyin. | Kontaminasyonun yayılmasını ve potansiyel güvenlik tehlikelerini önlemek için dökülenleri her zaman derhal temizleyin. Önemli bir dökülme meydana gelirse, alanı boşaltın ve yardım için uygun personele haber verin. |

| Eğitim | 17-4PH paslanmaz çelik tozunun taşınmasında görev alan personel için kapsamlı bir eğitim programı uygulayın. Eğitim, uygun kullanım tekniklerini, güvenlik prosedürlerini, acil durum müdahale protokollerini ve temiz bir çalışma ortamı sağlamanın önemini kapsamalıdır. | Düzenlemelerdeki, malzeme taşıma prosedürlerindeki veya güvenlik protokollerindeki değişiklikleri yansıtmak için eğitim programlarını düzenli olarak güncelleyin. Çalışanların bu malzemeyi kullanma konusundaki yetkinliğini göstermek için eğitim kayıtlarını muhafaza edin. |

İşletme ve Bakım

| Görev | Açıklama | Depolama Hususları | Güvenlik Önlemleri |

|---|---|---|---|

| Depolama | |||

| - Teslim alma | Varışta, konteyneri herhangi bir hasar veya sızıntı belirtisi açısından inceleyin. | - Doğrudan güneş ışığı ve ısı kaynaklarından uzak, serin ve kuru bir yerde (ideal olarak 10°C ile 25°C arasında) saklayın. | - Konteynerleri kullanırken eldiven, koruyucu gözlük ve toz maskesi takın. |

| - Paketleme | - Nem emilimini önlemek için kabı sıkıca kapalı tutun. | - Tozlar belirli koşullar altında yanıcı veya patlayıcı olabilir. Statik boşalmayı önlemek için konteynerleri taşırken topraklama prosedürlerini uygulayın. | |

| - Ayrıştırma | 17-4PH toz kaplarını güçlü asitler, bazlar ve oksitleyici maddeler gibi uyumsuz malzemelerden ayırın. | – | – |

| Görev | Açıklama | Süreçle İlgili Hususlar | Kalite Kontrol |

|---|---|---|---|

| Elleçleme | |||

| - Transfer | Toz oluşumunu en aza indirmek için kapalı aktarım sistemleri veya topraklı kepçeler gibi toz aktarımı için uygun ekipman kullanın. | - Tozun akışkanlığını bozabileceğinden aşırı elleçlemeden kaçının. | - Tutarlı baskı performansı sağlamak için toz akış özelliklerini düzenli olarak izleyin. |

| - Karıştırma/ Eleme | Gerekirse, toz maruziyetini en aza indirmek için kapalı bir karıştırma sistemi kullanın. Eleme, kontaminasyonu önlemek için kontrollü bir ortamda yapılmalıdır. | - Karıştırma prosedürlerinin ve eleme parametrelerinin ayrıntılı kayıtlarını tutun. | - Tozun istenen özellikleri karşıladığından emin olmak için düzenli olarak partikül boyutu analizi yapın. |

| - Ön ısıtma | Bazı eklemeli üretim süreçlerinde toz yatağının önceden ısıtılması akışkanlığı artırabilir ve nem içeriğini azaltabilir. | - Ön ısıtma sıcaklığı ve süresi için üreticinin tavsiyelerine uyun. | - Her yapı için ön ısıtma parametrelerini izleyin ve kaydedin. |

| Görev | Açıklama | Süreçle İlgili Hususlar | Kalite Kontrol |

|---|---|---|---|

| Katmanlı Üretim | |||

| - İnşa süreci | - 17-4PH tozuna ve seçilen AM teknolojisine özgü belirlenmiş baskı parametrelerine uyun. | - Yerinde izleme teknikleri (örn. termal görüntüleme, eriyik havuzu izleme) tutarlı yapı kalitesini sağlamak için kullanılabilir. | |

| - İşlem sonrası | Isıl işlem, 17-4PH paslanmaz çelik parçalarda istenen mekanik özelliklerin elde edilmesi için çok önemlidir. | - Mukavemet ve sünekliği optimize etmek için 17-4PH için belirlenmiş ısıl işlem protokollerini takip edin. | - Tasarım özelliklerini karşıladıklarını doğrulamak için bitmiş parçalar üzerinde mekanik testler (örn. çekme testi, sertlik testi) gerçekleştirin. |

| Görev | Açıklama | Teftiş | Kayıtlar |

|---|---|---|---|

| Kalite Güvence | |||

| - Görsel inceleme | Çatlak, gözeneklilik veya delaminasyon gibi yüzey kusurlarını belirlemek için bitmiş parçanın kapsamlı bir görsel incelemesini yapın. | - Parça karmaşıklığına ve uygulama gereksinimlerine göre uygun denetim tekniklerini kullanın (örn. X-ray, CT taraması). | - Kusur türü, yeri ve alınan düzeltici önlemler (gerekirse) dahil olmak üzere tüm denetim bulgularını belgeleyin. |

| - Boyutsal denetim | Parça boyutlarının tasarım özelliklerine uygun olduğunu doğrulayın. | - Doğru boyut kontrolleri için kalibre edilmiş ölçüm cihazlarını kullanın. | - İzlenebilirlik amacıyla tüm boyutsal ölçümlerin kayıtlarını tutun. |

Seçme paslanmaz çelik toz 17-4ph Tedarikçiler

| Faktör | Açıklama | Önemli Hususlar |

|---|---|---|

| Tedarikçi İtibarı | Bir tedarikçinin metal katkılı üretim (AM) sektöründeki yerleşik geçmişi | AM için 17-4PH toz tedarik etme deneyimi olan şirketleri arayın. Müşteri referanslarını ve sektör ödüllerini araştırın. ISO 9001 (kalite yönetimi) ve AS9100 (havacılık kalitesi) gibi sertifikaları doğrulayın. |

| Toz Kalitesi | Tozun kimyasal bileşimi, partikül boyutu dağılımı (PSD) ve akışkanlığı | Tozun ASTM International (ASTM) veya Aerospace Material Specifications (AMS) gibi ilgili malzeme standartlarını karşıladığından emin olun. PSD'yi özel AM teknolojinizle eşleştirin (örneğin, lazer eritme daha ince tozları tercih eder). Tutarlı baskı sonuçları için iyi akışkanlığa öncelik verin. |

| Kalite Kontrol Prosedürleri | Tedarikçinin toz tutarlılığını ve saflığını sağlamak için aldığı önlemler | Tedarikçinin kurum içi toz analizi yetenekleri hakkında bilgi alın (örn. optik emisyon spektrometrisi, lazer kırınımı). ISO 17025 (laboratuvar yeterliliği) gibi sertifikaları arayın. Kalite kontrolünü sürdürmek için tedarikçinin parti izlenebilirlik sistemini sorun. |

| Katmanlı Üretim Uzmanlığı | Tedarikçinin AM süreçlerini ve bunların toz performansı üzerindeki etkisini anlaması | Özel uygulamanız için toz seçimi konusunda tavsiyelerde bulunabilecek özel AM ekiplerine sahip tedarikçileri arayın. 17-4PH için ısıl işlem optimizasyonu gibi işlem sonrası hizmetler sunan tedarikçileri göz önünde bulundurun. AM zorlukları için teknik destek ve sorun giderme sağlayabilecek tedarikçilerle ortaklık kurun. |

| Fiyatlandırma ve Minimum Sipariş Miktarı (MOQ) | Tozun kilogram başına maliyeti ve satın almanız gereken minimum miktar | Toplu indirimleri göz önünde bulundurarak farklı tedarikçiler arasındaki fiyatları karşılaştırın. Nakliye masraflarını ve olası ithalat vergilerini hesaba katın. Proje ihtiyaçlarınıza uygun MOQ'lar için pazarlık yapın. |

| Teslimat Süresi | Siparişinizden sonra tedarikçinin tozu teslim etmesi için geçen süre | Proje zaman çizelgelerinizi ve olası üretim gecikmelerini göz önünde bulundurun. Tedarikçinin stok durumu ve acil siparişleri yerine getirme kabiliyeti hakkında bilgi alın. Gerekirse hızlandırılmış nakliye seçeneklerini araştırın. |

| Müşteri Hizmetleri | Tedarikçinin yanıt verebilirliği ve sorularınızı yanıtlamaya istekli olması | Tedarikçinin satış ve teknik ekipleriyle iletişim kolaylığını değerlendirin. Sürekli destek için özel hesap yöneticileri sunan tedarikçileri arayın. Tedarikçinin güvenlik bilgi formları (SDS) ve analiz sertifikaları (COA) dahil olmak üzere açık belgeler sağladığından emin olun. |

17-4PH Tozun Avantajları ve Sınırlamaları

| Avantajlar | Sınırlamalar |

|---|---|

| Mükemmel Mukavemet ve Korozyon Direnci: 17-4PH toz, yüksek mukavemet ve üstün korozyon direncinin kazanan bir kombinasyonunu sunar. Bu da onu hem dayanıklılık hem de zorlu ortamlara dayanma kabiliyeti gerektiren uygulamalar için ideal hale getirir. Katmanlı Üretimde (AM) kullanılan diğer paslanmaz çelik tozlarıyla karşılaştırıldığında, 17-4PH dengeli özellikleri nedeniyle tercih edilir ve çeşitli endüstrilerde çok yönlü bir seçimdir. | İşlem Sonrası Gereksinimler: AM'de kullanılan bazı malzemelerin aksine, 17-4PH parçalar optimum mekanik özelliklerine ulaşmak için Sıcak İzostatik Presleme (HIP) ve ısıl işlem gibi işlem sonrası adımlar gerektirir. Bu da üretim sürecine ekstra bir karmaşıklık ve maliyet katmanı ekler. |

| Uygun Maliyetli: Metal tozları arasında en ucuz seçenek olmasa da 17-4PH, AM'de kullanılan daha egzotik alaşımlara kıyasla önemli bir maliyet avantajı sunar. Bu, olağanüstü performansın gerekli olduğu ancak aşırı özelliklerin çok önemli olmadığı uygulamalar için daha bütçe dostu bir seçenek haline getirir. | Taşıma ve Depolama Zorlukları: İnce partikül boyutu ve reaktif yapısı nedeniyle 17-4PH tozu, nem emilimini ve tozun bozulmasını önlemek için kontrollü bir atmosferde dikkatli kullanım ve depolama gerektirir. Bu da özel ekipman ve elleçleme prosedürleri gerektirmekte ve toplam maliyete katkıda bulunmaktadır. |

| Tasarım Özgürlüğü ve Esnekliği: 17-4PH tozunun önemli bir avantajı, AM teknolojileriyle uyumluluğunda yatmaktadır. Bu, geleneksel üretim yöntemleriyle elde edilmesi zor veya imkansız olan karmaşık geometrilere sahip karmaşık, hafif parçaların oluşturulmasına olanak tanır. Bu tasarım özgürlüğü, çeşitli uygulamalarda inovasyon ve işlevsel optimizasyon için kapılar açmaktadır. | Kaynak ve İşlenebilirlik: 17-4PH mükemmel özellikler sunarken, doğal mukavemeti ve iş sertleştirme özellikleri nedeniyle kaynak ve işleme için zorlayıcı olabilir. Bu durum, parça montajı veya son işlem için kaynak veya işleme içeren işlem sonrası adımların gerekli olduğu durumlarda sınırlamalar oluşturabilir. |

| Köklü Başarı Geçmişi: 17-4PH, çeşitli endüstrilerde başarılı bir kullanım geçmişine sahiptir. Bu kanıtlanmış geçmiş, mühendislere ve tasarımcılara malzemenin performansı ve güvenilirliği konusunda güven vermektedir. AM'de 17-4PH toz için mevcut veriler ve yerleşik işleme teknikleri, daha sorunsuz bir geliştirme ve üretim sürecine katkıda bulunur. | Aşırı Ortamlar için Sınırlı: 17-4PH etkileyici bir mukavemet ve korozyon direncine sahip olsa da, son derece zorlu ortamlardaki uygulamalar için en uygun seçim olmayabilir. Aşırı yüksek veya düşük sıcaklıklar ya da son derece agresif kimyasallara maruz kalma gerektiren durumlar için daha özel malzemeler daha uygun olabilir. |

SSS

17-4PH paslanmaz çelik tozu için tipik uygulamalar nelerdir?

17-4PH genellikle havacılık, petrol ve gaz, otomotiv, tıp, gıda işleme ve yüksek mukavemet, sertlik ve korozyon direnci gerektiren diğer zorlu uygulamalarda kullanılır.

17-4PH ile metal enjeksiyon kalıplama için hangi toz özellikleri önerilir?

MIM için, besleme stoğunda yüksek toz yüklemesi ve iyi kalıp dolumu sağlamak için d50 8 - 15 mikron ve iyi akış özelliklerine (20 sn/50g civarında Hall akış hızı) sahip küresel tozlar tercih edilir.

17-4PH toz kullanıldığında korozyon direnci nasıl en üst düzeye çıkarılır?

Korozyon direnci, yeterli krom içeriğine (>15%), düşük safsızlık seviyelerine ve çökelti içermeyen homojen bir mikro yapıya sahip olarak geliştirilir. Çözelti tavlaması ve ardından hızlı soğutma, karbürlerin çözülmesine yardımcı olur ve en iyi korozyon direncini sağlar.

Tipik 17-4PH ısıl işlem prosedürü ve her bir adımın amacı nedir?

17-4PH, 1900 ° F'de çözelti tavlanır, çökeltileri çözmek için su verilir, 350 ° F'de şartlandırılır ve ardından optimum sertlik, mukavemet ve tokluk kombinasyonu için ince dağılmış çökeltiler üretmek için 850 ° F'de yaşlandırılır.

17-4PH tozunun depolanması ve taşınması sırasında hangi önlemler gereklidir?

Yanıcı bir metal tozu olan 17-4PH, oksijen ve ateşleme kaynaklarından uzak, serin, kuru ve inert bir ortamda depolanmalıdır. Yangın, kıvılcım ve solumayı önlemek için tozla çalışırken uygun topraklama, havalandırma ve KKD kullanılmalıdır.

Sonuç

Mükemmel özellik dengesi ile 17-4PH paslanmaz çelik tozu, verimli toz metalurjisi işleme yöntemleriyle zorlu endüstriyel uygulamalarda kritik bileşenlerin üretilmesini sağlar. 17-4PH tozunun doğru seçimi ve işlenmesi, son kullanım gereksinimlerine göre uyarlanmış bir ısıl işlemle birlikte optimize edilmiş performansla sonuçlanır. İşleme bilgisi ve bulunabilirliği gelişmeye devam ettikçe, 17-4PH geleneksel olarak dövme ve dökme malzemelerin yerini alarak kullanım alanını genişletecektir.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731