2025'te 3D baskı için en iyi IN738LC tozu

In738LC toz fiyat listesi:

| Metal Tozu | Boyut | Miktar | Fiyat/kg | Boyut | Miktar | Fiyat/kg |

| Inconel 738LC | 15-45μm | 1KG | $137.9 | 20-60μm | 1KG | $134 |

| 10KG | $109.8 | 10KG | $109 | |||

| 100KG | $99.7 | 100KG | $98 |

Düşük MOQ

Farklı ihtiyaçları karşılamak için düşük minimum sipariş miktarı sağlayın.

OEM VE ODM

Benzersiz müşteri ihtiyaçlarını karşılamak için özelleştirilmiş ürünler ve tasarım hizmetleri sağlayın.

Yeterli Stok

Hızlı sipariş işleme ve güvenilir ve verimli hizmet sağlayın.

Müşteri Memnuniyeti

Müşteri memnuniyetini merkeze alarak yüksek kaliteli ürünler sunmak.

bu ürünü paylaş

İçindekiler

IN738LC nikel bazlı bir üründür süperalaşım Özellikle yüksek sıcaklık dayanımı ve korozyon direnci gerektiren uygulamalar için katmanlı üretimde yaygın olarak kullanılan toz. Bu gelişmiş malzeme, olağanüstü özellikleri ve aşağıdaki gibi 3D baskı süreçleri aracılığıyla karmaşık geometriler üretme kabiliyeti nedeniyle havacılık, enerji ve otomotiv gibi sektörlerde önemli bir ilgi görmüştür seçici lazer eritme (SLM) ve elektron ışını eritme (EBM). Bu makalede, IN738LC tozunun inceliklerini inceleyerek bileşimini, özelliklerini, faydalarını, uygulamalarını, baskı süreçlerini ve önemli tedarikçilerini araştıracağız.

| Alaşım | Nominal Bileşim (wt%) |

|---|---|

| IN738LC | Ni - 16Cr - 8.5Co - 3.4Al - 3.4Ti - 1.7Mo - 2.6W - 1.7Ta - 0.9Nb - 0.05C - 0.03Zr - 0.001B |

IN738LC Tozunun Özellikleri

| Mülkiyet | Değer |

|---|---|

| Yoğunluk | 8,19 g/cm³ |

| Erime Aralığı | 1260-1335°C |

| Akma Dayanımı (650°C'de) | >758 MPa |

| Çekme Dayanımı (650°C'de) | >1035 MPa |

| Uzama (650°C'de) | >12% |

| Tane Büyüklüğü | İnce taneli |

| Gamma Prime Aşaması | Yüksek hacim fraksiyonu |

IN738LC tozu, benzersiz bileşimi ve mikro yapısı nedeniyle olağanüstü yüksek sıcaklık mukavemeti, sürünme direnci ve oksidasyon direnci sergiler. Alüminyum, titanyum ve tungsten ve tantal gibi refrakter elementlerin varlığı, yüksek sıcaklıklarda üstün mekanik özelliklerinden sorumlu olan yüksek hacimli gama asal (γ') çökeltilerinin oluşumuna katkıda bulunur.

3D Baskı için IN738LC Toz Kullanmanın Faydaları

IN738LC tozu ile katmanlı üretim, geleneksel üretim yöntemlerine göre çok sayıda avantaj sunarak çeşitli endüstriler için cazip bir seçim haline gelir. Şimdi bazı önemli avantajları inceleyelim:

- Tasarım Esnekliği: 3D baskı, geleneksel yöntemler kullanılarak üretilmesi zor veya imkansız olan karmaşık geometrilerin ve karmaşık iç yapıların üretilmesine olanak tanır. Bu tasarım özgürlüğü, gelişmiş işlevsellik ve performansa sahip optimize edilmiş bileşenlerin oluşturulmasını sağlar.

- Ağırlık Azaltma: Mühendisler katmanlı üretimin tasarım esnekliğinden yararlanarak, optimize edilmiş topolojilere sahip hafif ancak sağlam bileşenler üretebilir ve bu da özellikle havacılık ve otomotiv uygulamalarında önemli ağırlık tasarrufu sağlar.

- Hızlı Prototipleme: IN738LC tozundan hızlı bir şekilde prototip ve işlevsel parçalar üretme yeteneği, ürün geliştirme döngüsünü hızlandırarak daha hızlı yinelemelere olanak tanır ve pazara sunma süresini kısaltır.

- Malzeme Verimliliği: SLM ve EBM gibi eklemeli üretim süreçleri, eksiltmeli üretim yöntemlerine kıyasla daha yüksek malzeme kullanım oranlarına sahiptir, bu da daha az atık ve daha iyi kaynak verimliliği sağlar.

- Özelleştirme: 3D baskı, özel gereksinimlere göre uyarlanmış özelleştirilmiş bileşenlerin üretilmesini sağlayarak düşük hacimli veya benzersiz talepleri olan uygulamalar için idealdir.

- Onarım ve Yeniden Üretim: IN738LC tozu, aşınmış veya hasarlı bileşenleri onarmak veya yeniden üretmek, hizmet ömürlerini uzatmak ve değiştirme maliyetlerini azaltmak için kullanılabilir.

Endüstriler, IN738LC tozuyla 3D baskının avantajlarından yararlanarak üretim süreçlerini optimize edebilir, teslim sürelerini kısaltabilir ve gelişmiş performans ve işlevselliğe sahip yenilikçi ürünler oluşturabilir.

3D Baskıda IN738LC Toz Uygulamaları

| Uygulama | Endüstri | Örnekler |

|---|---|---|

| Türbin Bileşenleri | Havacılık ve Uzay, Enerji | Bıçaklar, Kanatlar, Nozullar |

| Otomotiv Bileşenleri | Otomotiv | Turboşarjlar, Egzoz Manifoldları |

| Takımlar ve Kalıplar | Üretim | Enjeksiyon Kalıpları, Basınçlı Döküm Kalıpları |

| Isı Eşanjörleri | Enerji, Kimyasal | Yüksek Sıcaklık Reküperatörleri |

| Tıbbi İmplantlar | Sağlık Hizmetleri | Ortopedik İmplantlar, Diş Restorasyonları |

IN738LC'nin olağanüstü yüksek sıcaklık özellikleri ve korozyon direnci, onu çeşitli endüstrilerdeki çok çeşitli uygulamalar için uygun hale getirir. Havacılık ve enerji sektörlerinde bu süper alaşım, aşırı sıcaklıklara ve yüksek gerilimlere maruz kalan kanatlar, kanatlar ve nozullar gibi türbin bileşenlerinin üretiminde yaygın olarak kullanılmaktadır. Otomotiv endüstrisi de turboşarj ve egzoz manifoldlarının üretiminde IN738LC tozundan faydalanmaktadır.

Ayrıca IN738LC tozu, yüksek mukavemetinin ve aşınma direncinin çok değerli olduğu takım ve kalıp yapımında uygulama alanı bulur. Enerji ve kimya endüstrilerindeki ısı eşanjörleri ve reküperatörler de yüksek sıcaklıklara ve korozif ortamlara dayanma kabiliyeti nedeniyle bu malzemeyi kullanmaktadır. Ayrıca, IN738LC'nin biyouyumluluğu onu tıbbi implantlar ve diş restorasyonları için umut verici bir aday haline getirmektedir.

IN738LC Tozu için 3D Baskı Süreçleri

IN738LC tozu ile uyumlu eklemeli üretim süreçleri arasında seçici lazer eritme (SLM) ve elektron ışını eritme (EBM) bulunmaktadır. Bu toz yatağı füzyon teknikleri, nihai bileşenin mikroyapısı ve özellikleri üzerinde mükemmel kontrol sunar.

- Seçici Lazer Eritme (SLM): SLM sürecinde, yüksek güçlü bir lazer, 3D model verilerine göre IN738LC tozunu katman katman seçici olarak eritir ve kaynaştırır. Yapı odası, oksidasyonu önlemek ve istenen malzeme özelliklerini korumak için tipik olarak argon veya nitrojen gibi inert bir gazla doldurulur.

- Elektron Işınıyla Eritme (EBM): EBM, IN738LC tozunu vakum ortamında seçici olarak eritmek için odaklanmış bir elektron ışını kullanır. Bu işlem daha yüksek üretim hızlarına olanak tanır ve mükemmel mekanik özelliklere ve azaltılmış artık gerilmelere sahip parçalar üretebilir.

Hem SLM hem de EBM süreçleri, nihai bileşenin optimum yoğunlaştırma, mikro yapı ve mekanik özelliklerini sağlamak için lazer veya elektron ışını gücü, tarama hızı, tarama aralığı ve katman kalınlığı gibi süreç parametrelerinin dikkatli bir şekilde kontrol edilmesini gerektirir.

İstenen özellikleri elde etmek için, uygulama gereksinimlerine bağlı olarak gerilim giderme ısıl işlemleri, sıcak izostatik presleme (HIP) ve yüzey bitirme gibi işlem sonrası adımlar gerekli olabilir.

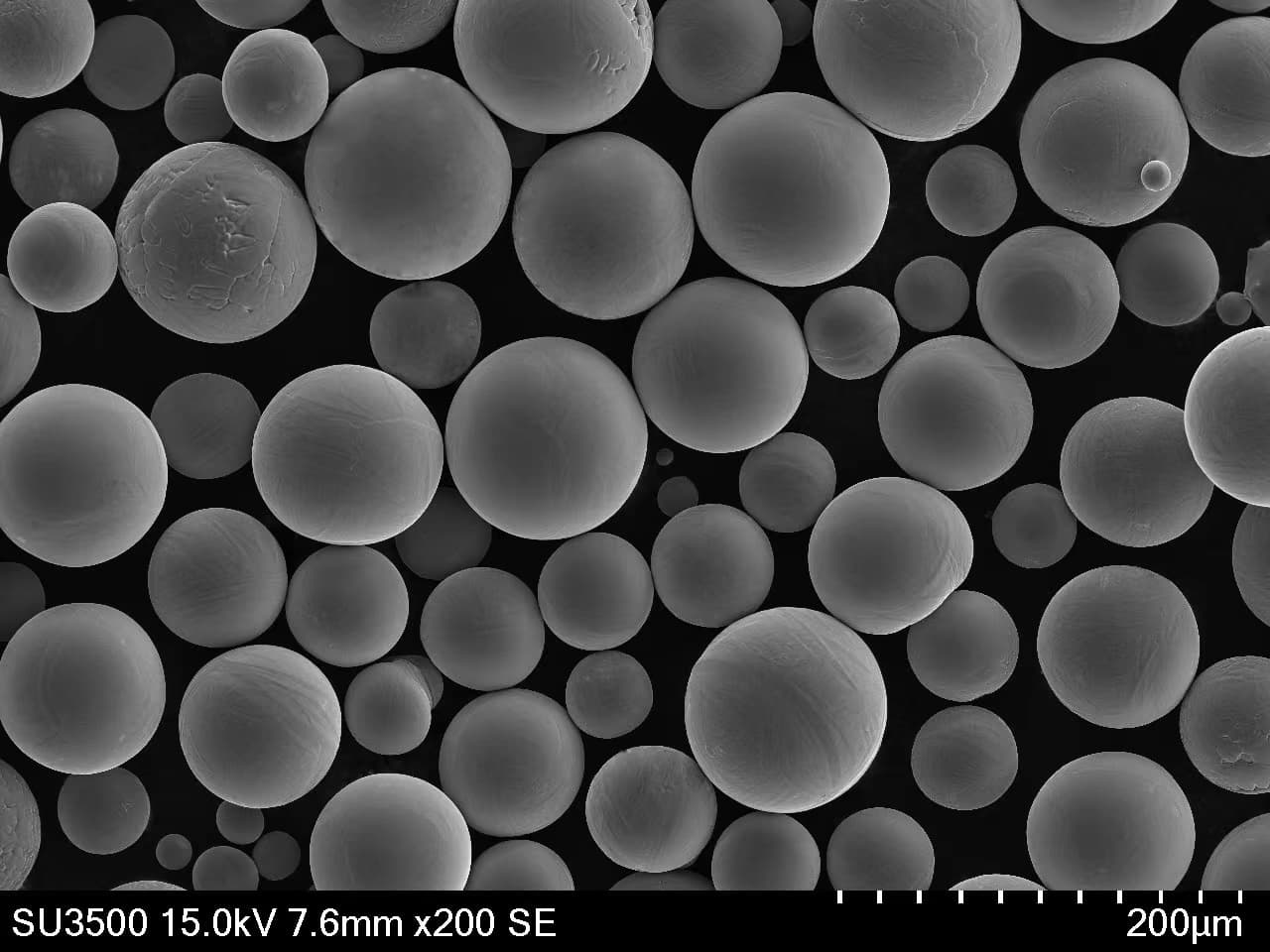

| Toz Özellikleri |

|---|

| Parçacık Boyutu Dağılımı: 15-53 μm |

| Akışkanlık: Mükemmel |

| Küresellik: Yüksek |

| Görünür Yoğunluk: 4,2-4,6 g/cm³ |

| Standartlar: AMS 5832, AMS 5385 |

| Tipik Notlar |

|---|

| IN738LC - Standart Sınıf |

| IN738LC-LG - Düşük Gösterge Sınıfı |

| IN738LC-HG - Yüksek Gösterge Sınıfı |

IN738LC Toz Tedarikçiler ve Fiyatlandırma

| Tedarikçi | Konum | Fiyat Aralığı (USD/kg) |

|---|---|---|

| Met3DP | ABD | $100 – $150 |

| Sandvik Katmanlı Üretim | İsveç | $310 – $350 |

| Marangoz Katkısı | ABD | $290 – $330 |

| Praxair Yüzey Teknolojileri | ABD | $300 – $340 |

| Höganäs AB | İsveç | $290 – $330 |

Katmanlı üretim uygulamalarına uygun yüksek kaliteli IN738LC tozu elde etmek için doğru tedarikçiyi seçmek çok önemlidir. Lazer ve elektron ışını toz yatağı füzyonu için optimize edilmiş metal tozlarının lider üreticisi Met3DP, IN738LC de dahil olmak üzere çok çeşitli yenilikçi alaşımlar sunmaktadır. Tozları, tutarlı performans ve güvenilirlik sağlamak için sıkı kalite kontrol önlemlerinden geçmektedir.

IN738LC tozunun diğer önemli tedarikçileri arasında Sandvik Additive Manufacturing, Carpenter Additive, Praxair Surface Technologies ve Höganäs AB bulunmaktadır. Bu şirketler, eklemeli üretim için yüksek kaliteli malzemeler üretme konusunda itibar kazanmışlardır ve hacme ve özel gereksinimlere göre rekabetçi fiyatlar sunmaktadırlar.

Fiyatlandırmanın sipariş miktarı, teslim süresi ve gereken özel gereksinimler veya sertifikalar gibi faktörlere bağlı olarak değişebileceğini unutmamak önemlidir. Doğru fiyat bilgisi için doğrudan tedarikçilere danışmanız ve özel ihtiyaçlarınıza göre fiyat teklifi talep etmeniz önerilir.

3D Baskı için IN738LC Tozu Kullanmanın Artıları ve Eksileri

| Artıları | Eksiler |

|---|---|

| Mükemmel yüksek sıcaklık dayanımı ve sürünme direnci | Diğer bazı alaşımlara kıyasla daha yüksek malzeme maliyeti |

| Üstün oksidasyon ve korozyon direnci | Baskı sırasında çatlama ve bozulma potansiyeli |

| Karmaşık geometriler üretebilme | Optimum özellikler için sıkı proses kontrolü gereklidir |

| Hafif ve yüksek mukavemet/ağırlık oranı | Nitelikli tedarikçilerin sınırlı mevcudiyeti |

3D Baskı için IN738LC Tozunun Avantajları

Geleneksel üretim yöntemleriyle karşılaştırıldığında, IN738LC tozu ile katmanlı üretim birçok belirgin avantaj sunar:

- Tasarım Optimizasyonu: Karmaşık geometriler ve iç özellikler üretme yeteneği, optimize edilmiş topolojilere sahip bileşenlerin tasarlanmasını sağlayarak ağırlığın azaltılmasına ve performansın iyileştirilmesine yol açar. Örneğin, havacılık ve uzay endüstrisinde, hafif ancak güçlü türbin kanatları oluşturulabilir, bu da yakıt verimliliğinin artmasına ve emisyonların azalmasına neden olur.

- Hızlı Prototipleme ve Yineleme: Katmanlı üretim süreci, hızlı prototipleme ve yinelemeli tasarım döngüleri sağlayarak ürün geliştirme zaman çizelgesini önemli ölçüde kısaltır. Bu avantaj, havacılık ve otomotiv gibi sıkı test ve sertifikasyon gereklilikleri olan sektörlerde özellikle değerlidir.

- Özelleştirme ve Kişiselleştirme: IN738LC tozuyla 3D baskı, tıbbi implantlar, takımlar ve özel endüstriyel uygulamalar gibi alanlardaki benzersiz gereksinimleri karşılayarak özelleştirilmiş veya hastaya özel bileşenlerin üretilmesini sağlar.

- Malzeme Verimliliği ve Atık Azaltımı: Eklemeli üretim süreçleri, eksiltmeli yöntemlere kıyasla daha yüksek malzeme kullanım oranlarına sahiptir, bu da daha az atık ve daha iyi kaynak verimliliği sağlar. Bu sadece malzeme maliyetlerini düşürmekle kalmaz, aynı zamanda daha sürdürülebilir bir üretim yaklaşımına da katkıda bulunur.

- Onarım ve Yeniden Üretim: IN738LC tozu, aşınmış veya hasarlı bileşenleri onarmak veya yeniden üretmek, hizmet ömürlerini uzatmak ve değiştirme maliyetlerini azaltmak için kullanılabilir. Bu özellik, özellikle havacılık ve enerji gibi yüksek değerli varlıklara sahip endüstrilerde faydalıdır.

IN738LC tozu ile katmanlı üretim çok sayıda avantaj sunarken, potansiyel sınırlamaları ve zorlukları göz önünde bulundurmak önemlidir. Proses kontrolü, işlem sonrası gereksinimler ve nitelikli tedarikçilerin mevcudiyeti, bu malzemenin belirli uygulamalar için kullanılmasının genel fizibilitesini ve maliyet etkinliğini etkileyebilir.

3D Baskı için IN738LC Tozunun Sınırlamaları

Sayısız faydasına rağmen, 3D baskı için IN738LC tozunun kullanılması bazı sınırlamalar ve zorluklar da sunar:

- Daha Yüksek Malzeme Maliyeti: IN738LC gibi nikel bazlı süper alaşımlar, eklemeli imalatta kullanılan diğer bazı alaşımlara kıyasla genellikle daha pahalıdır ve bu da toplam üretim maliyetini artırabilir.

- Sıkı Süreç Kontrolü: IN738LC tozu ile optimum mekanik özellikler ve parça kalitesi elde etmek için lazer veya elektron ışını gücü, tarama hızı, tarama aralığı ve katman kalınlığı gibi çeşitli işlem parametreleri üzerinde hassas kontrol gerekir. Optimum parametrelerden sapmalar, kusurlara veya optimum olmayan performansa yol açabilir.

- Çatlama ve Bozulma Potansiyeli: Katmanlı üretim sürecine dahil olan yüksek termal gradyanlar ve artık gerilmeler nedeniyle IN738LC bileşenleri çatlama ve bozulmaya karşı hassas olabilir. Bu sorunları azaltmak için dikkatli tasarım, süreç optimizasyonu ve gerilim giderme ısıl işlemleri ve sıcak izostatik presleme (HIP) gibi işlem sonrası teknikler gerekli olabilir.

- Nitelikli Tedarikçilerin Sınırlı Bulunabilirliği: Birçok tedarikçi IN738LC tozu sunarken, nitelikli ve deneyimli tedarikçilerin sayısı daha yaygın olarak kullanılan malzemelere kıyasla sınırlı olabilir. Bu durum tozun bulunabilirliğini, teslim sürelerini ve fiyatlandırmasını etkileyebilir.

- İşlem Sonrası Gereksinimler: Uygulama ve performans gereksinimlerine bağlı olarak, istenen mekanik özellikleri ve yüzey kalitesini elde etmek için sıcak izostatik presleme (HIP), ısıl işlemler ve yüzey bitirme gibi işlem sonrası adımlar gerekli olabilir. Bu ek adımlar toplam maliyeti ve teslim süresini artırabilir.

3D baskı için IN738LC tozu kullanmanın avantajlarını ve sınırlamalarını tartarak uygulamanızın özel gereksinimlerini dikkatlice değerlendirmeniz çok önemlidir. Deneyimli tedarikçilerle işbirliği, süreç optimizasyonu ve malzemenin katmanlı üretim sırasındaki davranışının tam olarak anlaşılması, başarılı bir uygulama için gereklidir.

Son Fiyat Alın

Met3DP Hakkında

Ürün Kategorisi

SICAK SATIŞ

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731