Vakum İndüksiyon Ergitme

İçindekiler

Genel Bakış Vakum İndüksiyon Ergitme

Vakum indüksiyon ergitme (VIM), metalürji endüstrisinde öncelikle yüksek kaliteli metal alaşımları üretmek için kullanılan sofistike ve temel bir süreçtir. Metalleri vakum altında eriten bu yöntem, gazlardan ve yabancı maddelerden kaynaklanan kirlenme riskini en aza indirerek üstün malzeme özellikleri elde edilmesini sağlar. Havacılık, tıbbi cihazlar ve yüksek performanslı mühendislik bileşenleri gibi yüksek saflığın ve belirli alaşım bileşimlerinin kritik olduğu endüstrilerde yaygın olarak kullanılmaktadır.

Vakum İndüksiyon Ergitmeyi Anlama

Vakum indüksiyon ergitme, metalleri vakumla kapatılmış bir ortamda ısıtmak ve eritmek için elektromanyetik indüksiyon kullanarak çalışır. Vakum koşulları, nihai üründe kusurlara neden olabilecek oksijen, nitrojen ve hidrojenin varlığını azaltır. Bu süreç, üretilen metallerin mükemmel mekanik özelliklere, yüksek saflığa ve kontrollü bileşimlere sahip olmasını sağlar.

Temel Bileşenler ve Süreç

- İndüksiyon Ocağı: Metalde ısıya neden olan bir elektromanyetik alan oluşturmak için alternatif akım kullanan VIM sürecinin özü.

- Vakum Odası: İndüksiyon ocağını çevreleyerek erimenin bir vakum veya inert atmosferde gerçekleşmesini sağlar.

- Güç Kaynağı: İndüksiyonla ısıtma için gerekli elektrik gücünü sağlar.

- Soğutma Sistemi: Uygun sıcaklıkları korur ve aşırı ısınmayı önler.

Vakum İndüksiyon Ergitmenin Faydaları

- Yüksek Saflık: Kirleticileri ortadan kaldırarak son derece saf metaller üretir.

- Hassas Kontrol: Alaşım bileşimleri üzerinde hassas kontrol sağlar.

- Üstün Mekanik Özellikler: Malzemenin mukavemetini, sünekliğini ve genel performansını artırır.

- Çok Yönlülük: Çok çeşitli metaller ve alaşımlar için uygundur.

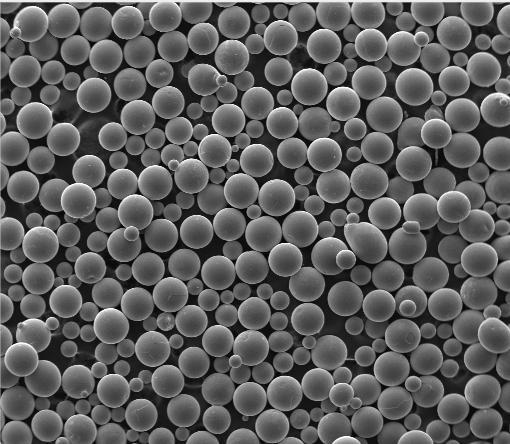

Kullanılarak Üretilen Metal Tozu Çeşitleri Vakum İndüksiyon Ergitme

Yaygın Metal Tozları ve Kullanım Alanları

| Metal Tozu | Kompozisyon | Özellikler | Uygulamalar |

|---|---|---|---|

| Nikel Alaşım 625 | Ni, Cr, Mo, Nb | Yüksek mukavemetli, korozyona dayanıklı | Havacılık, denizcilik, kimyasal işleme |

| Titanyum Alaşımı Ti-6Al-4V | Ti, Al, V | Yüksek mukavemet/ağırlık oranı, biyouyumluluk | Tıbbi implantlar, havacılık ve uzay |

| Kobalt-Krom Alaşımı | Co, Cr, Mo | Aşınmaya dayanıklı, biyouyumlu | Diş ve ortopedik implantlar |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Yüksek sıcaklık dayanımı, mukavemet | Gaz türbinleri, nükleer reaktörler |

| Paslanmaz Çelik 316L | Fe, Cr, Ni, Mo | Korozyona dayanıklı, iyi kaynaklanabilirlik | Tıbbi cihazlar, gıda işleme |

| Alüminyum Alaşım 7075 | Al, Zn, Mg, Cu | Yüksek mukavemetli, hafif | Havacılık ve uzay, spor malzemeleri |

| Takım Çeliği H13 | Fe, Cr, Mo, V | Yüksek tokluk, aşınma direnci | Basınçlı döküm, ekstrüzyon aletleri |

| Bakır Alaşımı C18200 | Cu, Cr | Yüksek iletkenlik, korozyon direnci | Elektrikli bileşenler, kaynak elektrotları |

| Magnezyum Alaşımı AZ91D | Mg, Al, Zn | Hafif, iyi dökülebilirlik | Otomotiv, elektronik |

| Tantal | Saf Ta | Yüksek erime noktası, korozyona dayanıklı | Kimyasal işleme, elektronik |

Vakum İndüksiyon Ergitme Uygulamaları

Vakum indüksiyon ergitme, yüksek bütünlük ve belirli malzeme özellikleri gerektiren bileşenleri üretmek için çeşitli endüstrilerde kullanılmaktadır. İşte bazı temel uygulamalar:

| Endüstri | Üretilen Bileşenler |

|---|---|

| Havacılık ve Uzay | Türbin kanatları, motor bileşenleri |

| Tıbbi | İmplantlar, cerrahi aletler |

| Otomotiv | Yüksek performanslı motor parçaları |

| Elektronik | İletken malzemeler, yarı iletken bileşenler |

| Enerji | Türbin bileşenleri, nükleer reaktör parçaları |

Spesifikasyonlar, Boyutlar, Kaliteler ve Standartlar

Vakum indüksiyon ergitme yoluyla üretilen metal tozları ve bileşenleri ile uğraşırken, kalite ve performansı sağlamak için belirli standartlara ve spesifikasyonlara uymak çok önemlidir. Aşağıda yaygın spesifikasyonlara genel bir bakış yer almaktadır:

| Malzeme | Teknik Özellikler | Boyutlar | Notlar | Standartlar |

|---|---|---|---|---|

| Nikel Alaşım 625 | ASTM B446, AMS 5666 | Çeşitli ebatlar | UNS N06625 | ISO 9001, AS9100 |

| Titanyum Alaşımı Ti-6Al-4V | ASTM F136, AMS 4911 | Çeşitli ebatlar | 5. Sınıf | ISO 5832-3, ASTM F136 |

| Paslanmaz Çelik 316L | ASTM A240, A276 | Çeşitli ebatlar | UNS S31603 | ISO 9001, ASTM A276 |

| Inconel 718 | ASTM B637, AMS 5663 | Çeşitli ebatlar | UNS N07718 | ISO 9001, AS9100 |

| Takım Çeliği H13 | ASTM A681, AISI H13 | Çeşitli ebatlar | H13 Sınıfı | ISO 9001, ASTM A681 |

Artıları ve Eksilerinin Karşılaştırılması Vakum İndüksiyon Ergitme

| Avantajlar | Dezavantajlar |

|---|---|

| Yüksek Saflık: Daha az safsızlık ve kusur içeren metaller üretir. | Maliyet: Yüksek ilk kurulum ve işletme maliyetleri. |

| Kontrollü Atmosfer: Gazlardan ve diğer elementlerden kaynaklanan kirlenmeyi en aza indirir. | Karmaşıklık: Yetenekli operatörler ve hassas kontrol sistemleri gerektirir. |

| Çok Yönlülük: Çok çeşitli metaller ve alaşımlar için kullanılabilir. | Ölçek: Diğer yöntemlere kıyasla sınırlı parti büyüklüğü. |

| Geliştirilmiş Özellikler: Metallerin mekanik özelliklerini ve performansını iyileştirir. | Bakım: Vakum sisteminin ve indüksiyon ocağının düzenli bakımını gerektirir. |

Başlıca Tedarikçiler ve Fiyatlandırma Detayları

Vakum indüksiyon ergitme yoluyla üretilen metal tozları ve bileşenleri tedarik ederken tedarikçilerin itibarlarını, kalite standartlarını ve fiyatlarını göz önünde bulundurmak çok önemlidir. İşte bazı önemli tedarikçilerin bir özeti:

| Tedarikçi | Konum | Ürünler | Fiyatlandırma (Yaklaşık) |

|---|---|---|---|

| ATI Metaller | ABD | Nikel alaşımları, titanyum alaşımları | $50 - $200/kg |

| Marangoz Teknolojisi | ABD | Özel alaşımlar, paslanmaz çelik | $40 - $180/kg |

| Sandvik Malzeme Teknolojisi | İsveç | Paslanmaz çelik, yüksek performanslı alaşımlar | $30 - $150/kg |

| VSMPO-AVISMA | Rusya | Titanyum alaşımları | $60 - $220/kg |

| H.C. Starck Çözümleri | Almanya | Refrakter metaller, gelişmiş alaşımlar | $70 - $250/kg |

Vakum İndüksiyon Ergitmenin Avantajları ve Sınırlamaları

Avantajlar

- Saflık ve Kalite: VIM'in en önemli avantajlarından biri, yüksek performanslı uygulamalar için gerekli olan son derece saf metaller üretebilmesidir.

- Hassas Alaşım Bileşimi: Proses, alaşım elementleri üzerinde hassas kontrol sağlayarak nihai ürünün tam spesifikasyonları karşılamasını sağlar.

- Geliştirilmiş Mekanik Özellikler: VIM ile üretilen metaller genellikle daha yüksek mukavemet, tokluk ve yorulma ve korozyona karşı direnç gibi üstün mekanik özellikler sergiler.

Sınırlamalar

- Yüksek Maliyetler: Vakum indüksiyon ergitmenin hem kurulum hem de işletme maliyetleri yüksektir, bu da daha küçük şirketler veya düşük hacimli üretim için bir engel olabilir.

- Karmaşık Operasyon: Süreç, kaliteli üretim için gerekli koşulları sağlamak üzere yüksek vasıflı operatörler ve sofistike kontrol sistemleri gerektirir.

- Parti Büyüklüğü: Üretilebilen partilerin boyutu genellikle diğer eritme işlemlerine kıyasla daha küçüktür ve bu da üretim kapasitesini sınırlayabilir.

Karşılaştırma Vakum İndüksiyon Ergitme Diğer Eritme Prosesleri ile

| Parametre | Vakum İndüksiyon Ergitme | Elektrik Ark Eritme | Hava İndüksiyonlu Eritme |

|---|---|---|---|

| Saflık | Yüksek | Orta düzeyde | Düşük |

| Maliyet | Yüksek | Orta düzeyde | Düşük |

| Kompozisyon Üzerinde Kontrol | Mükemmel | İyi | Adil |

| Parti Büyüklüğü | Küçük ila Orta | Orta ila Büyük | Büyük |

| Mekanik Özellikler | Üstün | İyi | Adil |

SSS

| Soru | Cevap |

|---|---|

| Vakum İndüksiyon Ergitme Nedir? | Vakum indüksiyon ergitme, yüksek saflıkta alaşımlar üretmek amacıyla metalleri vakumla kapatılmış bir ortamda eritmek için elektromanyetik indüksiyon kullanan bir işlemdir. |

| Bu işlemde neden vakum kullanılıyor? | Vakum, metalde safsızlıklara ve kusurlara neden olabilecek oksijen, nitrojen ve hidrojen gibi gazların varlığını azaltır. |

| VIM kullanılarak ne tür metaller eritilebilir? | Nikel, titanyum, kobalt, paslanmaz çelik ve daha fazlası dahil olmak üzere çeşitli metaller VIM kullanılarak eritilebilir. |

| Hangi sektörler VIM'i yaygın olarak kullanır? | Havacılık ve uzay, tıp, otomotiv, elektronik ve enerji endüstrileri yüksek performanslı bileşenler üretmek için yaygın olarak VIM kullanmaktadır. |

| VIM kullanmanın diğer eritme süreçlerine göre avantajları nelerdir? | VIM, diğer ergitme proseslerine kıyasla daha yüksek saflık, alaşım bileşimi üzerinde daha iyi kontrol ve üstün mekanik özellikler sunar. |

| VIM kullanımında herhangi bir sınırlama var mı? | Evet, VIM maliyetli ve karmaşık olabilir, yetenekli operatörler ve hassas kontrol sistemleri gerektirir. Ayrıca tipik olarak daha küçük parti boyutlarını işler. |

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731