3D Printing Metal Powder in 2025

Obsah

3D tisk metal powder is revolutionizing manufacturing across industries like aerospace, medical, and automotive. This advanced additive manufacturing technology allows complex metal parts to be created directly from 3D CAD data by selectively melting layers of fine metallic powder.

Tento komplexní průvodce se zabývá všemi aspekty 3D tisku z kovových prášků, aby vám pomohl porozumět této technologii a aplikacím.

Overview of 3D Printing Metal powder

Kovový 3D tisk, známý také jako přímé laserové spékání kovů (DMLS) nebo selektivní laserové tavení (SLM), je aditivní výrobní proces, který využívá vysoce výkonný laser k tavení jemného kovového prášku do pevných 3D objektů.

3D tiskárna vytváří kovové díly vrstvu po vrstvě z práškových kovových materiálů, jako je hliník, titan, niklové slitiny a nerezová ocel. Tato technologie nabízí bezkonkurenční svobodu při navrhování a působivé vlastnosti materiálů, které jsou nesrovnatelné s tradiční výrobou.

Key Details About 3D Printing Metal Powder:

| Parametr | Podrobnosti |

|---|---|

| Technologie | Proces tavení v práškovém loži pomocí laseru k selektivnímu tavení kovového prášku |

| Materiály | Hliník, titan, nikl, nerezová ocel, kobalt-chrom, drahé kovy. |

| Hardware | 3D tiskárna s výkonným laserem, práškovým ložem a systémem hrabiček |

| Proces | Rozetřete tenkou vrstvu prášku, selektivně roztavte laserem, přidávejte vrstvy a vytvářejte díly. |

| Vlastnosti | Vysoká pevnost, rovnoměrně rozložený materiál, složitá vnitřní geometrie |

| Aplikace | Letectví, lékařské implantáty, automobilový průmysl, nástroje, šperky |

| Výhody | Volnost designu, snížení hmotnosti, konsolidace dílů, rychlé prototypování |

| Omezení | Vysoké náklady na vybavení, omezená velikost, nutnost následného zpracování |

Tato metoda aditivní výroby přináší oproti tradičním subtraktivním technikám, jako je CNC obrábění, řadu výhod, jako je větší volnost návrhu, konsolidace dílů, rychlá výroba prototypů a výrazné snížení hmotnosti. Schopnost 3D tisku složitých kovových součástí umožňuje klíčové inovace napříč průmyslovými odvětvími.

Types of 3D Printing Metal Powder

3D printing metal powders are essential materials in additive manufacturing, offering unique properties for various industries like aerospace, automotive, medical, and energy. Below is an overview of the major categories of 3D printing metal powders and their common types, presented in a table format for clarity.

Související produkty

1. Titanium Alloys

Titanium powders are lightweight, strong, and corrosion-resistant, making them ideal for aerospace and medical applications.

| Typ | Popis | Aplikace |

|---|---|---|

| Ti6Al4V (třída 5) | High strength-to-weight ratio, widely used titanium alloy. | Letectví, automobilový průmysl, lékařské implantáty |

| Ti6Al4V ELI | Purified version of Grade 5, extra-low interstitials for biocompatibility. | Lékařské implantáty, protetika |

| Čistý titan | Grades 1-4, excellent corrosion resistance and biocompatibility. | Chemical processing, medical implants |

2. Stainless Steels

Stainless steel powders are durable, corrosion-resistant, and widely used for structural and functional parts.

| Typ | Popis | Aplikace |

|---|---|---|

| Nerezová ocel 316L | Excellent corrosion resistance and mechanical properties. | Medical tools, food processing, marine |

| Nerezová ocel 17-4PH | Precipitation-hardened steel with high strength and wear resistance. | Aerospace, automotive, industrial tools |

| 304 nerezová ocel | Cost-effective, moderate corrosion resistance. | Consumer goods, structural components |

3. Aluminum Alloys

Aluminum powders are lightweight and have excellent thermal conductivity, ideal for aerospace and automotive uses.

| Typ | Popis | Aplikace |

|---|---|---|

| AlSi 10Mg | Good mechanical properties and heat resistance. | Aerospace, automotive, industrial parts |

| AlSi12 | High thermal conductivity, good wear resistance. | Heat exchangers, lightweight parts |

| Hliník 7075 | High strength and low weight, suitable for heavy-duty applications. | Aerospace, structural components |

4. Nickel-Based Alloys

Nickel alloys excel in extreme environments, offering high-temperature and corrosion resistance.

| Typ | Popis | Aplikace |

|---|---|---|

| Inconel 718 | High strength and oxidation resistance, suitable for extreme conditions. | Turbine blades, jet engines, energy sector |

| Inconel 625 | Exceptional resistance to harsh environments, including marine. | Námořní doprava, chemické zpracování |

| Hastelloy X | Outstanding heat and chemical resistance. | Aerospace, high-temperature environments |

5. Cobalt-Chromium Alloys

Cobalt-chromium powders are highly wear-resistant and biocompatible, perfect for medical and dental applications.

| Typ | Popis | Aplikace |

|---|---|---|

| CoCrMo | Combines strength, wear resistance, and biocompatibility. | Zubní implantáty, ortopedické pomůcky |

| CoCrW | High hardness and heat resistance, suitable for demanding applications. | Turbine blades, high-wear parts |

6. Tool Steels

Tool steels are known for their hardness and wear resistance, commonly used in manufacturing tools and molds.

| Typ | Popis | Aplikace |

|---|---|---|

| Nástrojová ocel H13 | Heat-resistant steel, ideal for tooling and molds. | Vstřikování, tlakové lití |

| Maraging Steel | Excellent strength and toughness, suitable for high-stress parts. | Letectví a kosmonautika, nástroje |

7. Precious Metals

Precious metals are used in luxury goods, jewelry, and electronics for their aesthetic and conductive properties.

| Typ | Popis | Aplikace |

|---|---|---|

| Zlato (Au) | High value and corrosion resistance, used in decorative applications. | Jewelry, electronics |

| Stříbro (Ag) | Výjimečná tepelná a elektrická vodivost. | Electronics, conductive components |

| Platina (Pt) | High durability and resistance, used in high-end applications. | Jewelry, catalytic converters |

8. Copper Alloys

Copper-based powders offer outstanding thermal and electrical conductivity for specialized applications.

| Typ | Popis | Aplikace |

|---|---|---|

| Čistá měď | Excellent conductivity, suitable for electrical applications. | Elektronika, výměníky tepla |

| Slitiny mědi | Enhanced mechanical properties with good conductivity (e.g., CuCrZr). | Electrical components, tooling |

3D Printing metal powder Processes

Pro 3D tisk kovů se používá několik podobných technologií tavení v práškovém loži:

Procesy fúze kovových prášků

| Proces | Podrobnosti |

|---|---|

| Přímé laserové spékání kovů (DMLS) | Používá laser k selektivnímu tavení kovového prášku v atmosféře inertního plynu. |

| Selektivní laserové tavení (SLM) | Velmi podobné DMLS, prášek se zcela roztaví na pevné díly. |

| Tavení elektronovým paprskem (EBM) | Používá elektronový paprsek namísto laseru pro vyšší rychlost sestavování |

| Selektivní laserové slinování (SLS) | Spéká prášek do pevného celku, aniž by se zcela roztavil. |

| Přímé laserové tavení kovů (DMLM) | Další termín pro proces DMLS |

| LaserCUSING | Proces vyvinutý společností Concept Laser |

| LASFORM | Proces společnosti DMG MORI |

Nejčastěji se používají technologie DMLS a SLM. Obě využívají vysoce výkonný laser s ytterbiovými vlákny k úplnému roztavení a roztavení kovového prášku za účelem vypěstování 3D objektů z dat CAD.

Hlavní rozdíl mezi SLM a DMLS spočívá v tom, že cílem SLM je dosáhnout úplného roztavení a hustoty dílů, zatímco při DMLS mohou vznikat díly s určitou pórovitostí mezi částicemi prášku. Tyto termíny se však často používají zaměnitelně.

Tavení elektronovým svazkem (EBM) využívá místo laseru zdroj tepla v podobě elektronového svazku, což umožňuje vyšší rychlost výroby. EBM lze však použít pouze pro vodivé materiály, jako jsou slitiny titanu a niklu.

Selektivní laserové spékání (SLS) využívá nižších teplot ke spékání prášku do pevných dílů bez dosažení plného bodu tání. Vznikají tak poréznější kovové díly.

Kovové materiály pro 3D tisk v práškovém loži

Řadu kovů a slitin lze zpracovat na jemné prášky pro použití v technologiích 3D tisku s tavením v práškovém loži:

Kovy pro 3D tisk v práškovém loži

| Materiál | Podrobnosti | Aplikace |

|---|---|---|

| Titan | Vysoký poměr pevnosti a hmotnosti, biokompatibilní | Letectví a kosmonautika, lékařské implantáty |

| Hliník | Lehké, vysoce pevné | Automobilový a letecký průmysl |

| Slitiny niklu | Odolnost proti korozi, vysoká pevnost | Letectví a kosmonautika, námořní doprava |

| Nerezová ocel | Odolnost proti korozi, vysoká tvrdost | Průmyslové nástroje, formy |

| Kobalt-chrom | Biokompatibilní, dobře se nosí | Zubní, lékařské implantáty |

| Drahé kovy | Šperky, trvanlivost | Šperky, luxusní zboží |

| Nástrojové oceli | Tepelná odolnost, tvrdost | Tváření kovů, vstřikovací formy |

| Legované oceli | Vysoká pevnost, odolnost proti nárazu | Průmyslové opotřebitelné díly |

Nejpoužívanějšími kovy jsou slitiny titanu a hliníku díky jejich vysokému poměru pevnosti a hmotnosti. Inertní slitiny niklu, jako je Inconel, jsou oblíbené v leteckém průmyslu. Prášky z nerezové a nástrojové oceli vytvářejí odolné kovové díly s vynikající tvrdostí a odolností proti opotřebení.

Drahé kovy jako zlato, stříbro a platina umožňují přímý 3D tisk šperků a luxusních předmětů. Zakázkové lékařské implantáty často využívají biokompatibilní slitiny, jako je titan nebo kobalt-chrom.

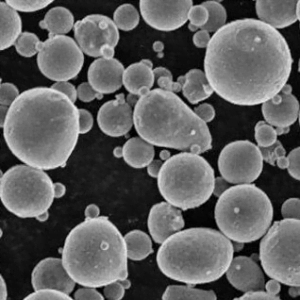

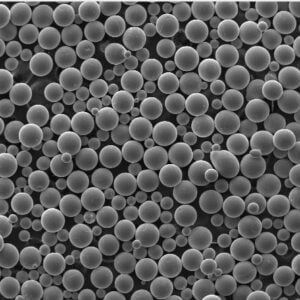

Kovové prášky pro AM se vyrábějí plynovou nebo vodní atomizací do přesných velikostí částic optimálních pro rozlišení tisku z práškového lože.

Aplikace 3D tisku z kovového prášku

Aditivní výroba kovů umožňuje výrobu složitých a lehkých dílů v leteckém, lékařském, stomatologickém, automobilovém a průmyslovém odvětví.

Průmyslové aplikace 3D tisku z kovového prášku:

| Průmysl | Aplikace | Výhody |

|---|---|---|

| Aerospace | Letecké součásti, turbíny, části raket | Snížení hmotnosti, optimalizovaná geometrie |

| Lékařský | Ortopedické implantáty, chirurgické nástroje | Biokompatibilní, personalizované |

| Automobilový průmysl | Lehké díly, zakázkové nástroje | Rychlejší vývoj, konsolidace |

| Průmyslový | Vstřikovací formy, přípravky, upínací přípravky | Optimalizované konformní chlazení |

| Šperky | Prsteny, přívěsky, hodinky | Unikátní geometrie, zlato/stříbro |

| Zubní lékařství | Korunky, můstky, rovnátka | Přizpůsobení na míru, rychlá výroba |

V letectví a kosmonautice se technologie AM využívá k výrobě lehčích konstrukčních součástí letadel, jako jsou titanové konzoly a podvozkové díly z nerezové oceli s optimalizovaným poměrem pevnosti a hmotnosti.

Tato technologie je ideální pro lékařské implantáty na míru, jako jsou kyčelní klouby, které odpovídají anatomii pacienta a lépe rozkládají zatížení. Tisk kovů zefektivňuje výrobu automobilů díky konsolidaci dílů a optimalizaci lehkých konstrukcí.

V odvětvích, jako je vstřikování plastů, 3D tištěné konformní chladicí kanály v nástrojích výrazně zvyšují produktivitu. Klenotníci tento proces využívají pro jedinečné šperky z ušlechtilých kovů.

Výhody 3D tisku z kovového práškového lože

Od prototypů až po konečné výrobní díly nabízí technologie AM významné výhody oproti konvenčním výrobním postupům, jako je obrábění nebo odlévání kovů:

Klíčové výhody 3D tisku z kovového práškového lože

- Svoboda designu - Vytváření složitých organických tvarů a vnitřních mřížek, které jsou subtraktivními metodami nemožné.

- Rychlejší proces - aditivní proces bez nástrojů, nízký odpad - přímý přechod z CAD na kovový díl

- Snížení hmotnosti - optimalizace topologie pro lehčí a pevnější kovové součásti

- Konsolidace dílů - Spojte sestavy do jednoho 3D tištěného dílu, abyste snížili počet výrobních kroků.

- Rychlé prototypování - rychlé testování návrhů kovových dílů během vývoje

- Díly na míru - Snadné přizpůsobení lékařských implantátů a dalších kovových dílů

- Vysoká pevnost - As-printed kovové díly konkurují tradičním metodám, jako je odlévání.

- Snížení skladových zásob - tisk kovových náhradních dílů na vyžádání, žádná předvýroba

- Snížení množství odpadu - Aditivní proces má míru materiálového odpadu nižší než 5%

Optimalizované vlastnosti kovových dílů AM, jako jsou konformní chladicí kanály ve formách nebo složité mřížkové struktury v implantátech, nelze vyrobit frézováním nebo odléváním.

3D tisk složitých nebo přizpůsobených kovových dílů přímo z dat CAD také minimalizuje výrobní kroky ve srovnání se subtraktivními metodami, které vyžadují rozsáhlé nástroje, obrábění a montáž. Dochází k obrovské úspoře času a nákladů, což je ideální pro malosériovou výrobu.

Omezení a výzvy tisku na kovovém práškovém loži

Navzdory mnoha výhodám je třeba mít na paměti některá omezení při 3D tisku z kovového práškového lože:

Omezení 3D tisku z kovového práškového lože

- Vysoká cena stroje - cena 3D tiskáren na kovy začíná na $100 000. Velké systémy přesahují $1M

- Omezená velikost dílů - v současné době se vyrábí objemy menší než 500 mm x 500 mm x 500 mm

- Následné zpracování - dodatečná práce při odstraňování podpěr, povrchová úprava

- Anizotropní materiál - mechanické vlastnosti se liší v závislosti na orientaci konstrukce

- Potřebné normy - pro letecký a lékařský průmysl, chybějící normy pro prášky a procesy

- Omezené možnosti materiálů - méně dostupných slitin než při odlévání nebo práškové metalurgii MIM

- Problémy s pórovitostí - proces může v závislosti na parametrech vytvářet malé vnitřní dutiny.

- Nakládání s nepoužitým práškem - nakládání s kovovým práškem, požadavky na recyklaci

Omezení nákladů na tiskárnu a velikosti konstrukce mohou omezit použití technologie AM pro kovy na relativně nízké výrobní objemy. Podpůrné konstrukce a přesahy konstrukční desky rovněž vyžadují následné zpracování, jako je obrábění.

S tím, jak se zavádění rozšiřuje do vysoce regulovaných odvětví, dochází k postupnému vývoji průmyslových norem pro materiály, procesy a manipulaci s prášky. V současné době je k dispozici pouze část kovových slitin jako optimalizované předlegované prášky pro AM.

Anizotropní vlastnosti materiálu, u nichž se pevnost liší ve směrech sestavení X/Y a Z, vyžadují kompenzaci konstrukce a procesu. Problémy s vnitřními dutinami nebo pórovitostí je rovněž třeba zmírnit volbou ideálních parametrů zpracování.

Proces 3D tisku z kovového prášku

Proces 3D tisku kovů metodou práškové fúze spočívá v nanášení tenkých vrstev kovového prášku a jeho selektivním tavení, z nichž se vytvářejí díly:

Proces 3D tisku s využitím kovového prášku:

| Krok | Popis |

|---|---|

| 1. 3D model | Model CAD je rozřezán na 3D vrstvy. |

| 2. Rozetřete prášek | Stroj nanáší tenkou vrstvu (~20-100 μm) kovového prášku. |

| 3. Tavení laserem | Vysoce výkonný laser selektivně taví prášek, čímž dochází k roztavení vrstvy. |

| 4. Spodní lůžko | Stavební deska se sníží, na ni se nanese nová vrstva prášku. |

| 5. Opakování kroků | Kroky 2-4 se opakují, dokud se nevytvoří celá část. |

| 6. Vyjměte část | Netavený prášek podporuje část, poté se odstraní |

| 7. Postproces | Dodatečné čištění a povrchová úprava |

Proces začíná 3D modelem CAD, obvykle ve formátu STL, který se zpracovává pomocí softwaru slicer. Ten rozřeže model na vrstvy a v podstatě vytvoří 2D profily pro každou vrstvu a vygeneruje pokyny pro sestavení tiskárny.

Tiskárna rozprostře tenkou vrstvu kovového prášku po práškovém loži pomocí stíracího systému. Laserový paprsek pak sleduje vrstvu a taví kovový prášek selektivně podle profilu této vrstvy.

Vysoce výkonný laser zcela spojí kovové částice do ztuhlé vrstvy. Poté se konstrukční deska sníží, čímž se přes předchozí vrstvu rozprostře další vrstva čerstvého prášku, a proces se opakuje, dokud není celý 3D objekt postaven zdola nahoru.

Jakýkoli nespékaný prášek slouží při stavbě jako podpěra. Po tisku se jednoduše odstraní kartáčem a odhalí se hotový kovový díl. Často následuje obrábění nebo povrchová úprava, aby se vyhladily 3D vytištěné povrchy.

Hardware pro tiskárnu Powder Bed Fusion

Specializované systémy 3D tisku kovů využívají ke zpracování kovových prášků technologii tavení v práškovém loži. Mezi základní komponenty patří:

Komponenty tiskárny s práškovým ložem:

| Komponent | Popis |

|---|---|

| Laserový systém | Vysoce výkonný vláknový laser ~100-400W pro tavení kovového prášku |

| Práškové lůžko | Kovový prášek rozprostřený v tenkých vrstvách po tomto pohyblivém lůžku. |

| Dávkovač prášku | Dávkuje a hladce roztírá prášek po lůžku. |

| Sbírka prášku | Sbírá přebytečný prášek k opětovnému použití |

| Průtok inertního plynu | Uzavřená komora naplněná argonem nebo dusíkem |

| Stavební deska | Snižuje se, jak se na něj tisknou vrstvy |

| Optický systém | Zaměřuje a řídí laserový paprsek nad práškovým ložem. |

| Řídicí systém | koordinované řízení laseru, optiky a práškového lože |

K úplnému roztavení a roztavení kovových prášků do hustých dílů je zapotřebí vysoce výkonný ytterbiový vláknový laser. Hustota energie laseru a jeho zaměření musí být přísně kontrolovány, aby se dosáhlo ideálních tavenin a spojů.

Laser se na práškové lože zaměřuje s hloubkou asi 10 mikrometrů a vytyčuje geometrii každé následující vrstvy. Optika s galvanickým zrcadlem přesně řídí laser napříč vrstvou.

Kovový prášek se dávkuje z kazet pomocí hrabičkového systému a rovnoměrně se rozprostře po tiskové ploše v tloušťce přibližně 20-100 mikronů. Prášek se dávkuje z přední části systému a přebytek se shromažďuje v zadní části.

Sestavovací komoru vyplňuje inertní plyn, jako je argon nebo dusík, aby se zabránilo oxidaci reaktivních kovů, jako je hliník nebo titan. Celý systém je řízen specializovaným softwarem, který integruje laser, práškové lože a další akční členy.

Parametry procesu fúze v práškovém loži

Optimalizace různých procesních parametrů při tavení v práškovém loži má zásadní význam pro výrobu vysoce kvalitních kovových dílů:

Klíčové parametry procesu fúze v práškovém loži:

| Parametr | Typický rozsah | Vliv na kvalitu dílů |

|---|---|---|

| Výkon laseru | 100-400W | Vliv na velikost taveniny, kontrola vazby |

| Velikost paprsku | ~50-100 μm | Velikost zaostřovacího bodu ovlivňuje rozlišení a přesnost |

| Rychlost skenování | Až 10 000 mm/s | Rychlejší skenování ovlivňuje tepelné gradienty |

| Rozteč poklopů | ~50-200 μm | Vzdálenost mezi skenovacími stopami, zhuštění |

| Výška vrstvy | 20-100 μm | Tenčí vrstvy zlepšují rozlišení a kvalitu povrchu |

| Vrstva prášku | 20-50 μm | Rovnoměrnost a tloušťka vrstvy prášku |

| Teplota stavební desky | 60-200°C | Předehřívání snižuje napětí a kroucení |

Výkon laseru musí být dostatečně vysoký (obvykle 100 W až 400 W), aby se částice kovového prášku zcela roztavily v pevný díl. Příliš vysoký výkon však může způsobit vznik klíčových děr.

Rychlejší skenování laserem zvyšuje rychlost výroby, ale může vytvářet větší zbytková napětí a anizotropii materiálu. Rozteč šraf nastavuje vzdálenost mezi sousedními skenovacími stopami.

Tenčí vrstvy prášku o tloušťce přibližně 20-50 mikronů zlepšují rozlišení, jemné detaily a povrchovou úpravu. Předehřátí konstrukční desky také pomáhá snížit napětí.

Optimalizace parametrů je specifická pro materiál prášku, laserovou optiku, průtok inertního plynu a další vzájemně závislé faktory. Pro ideální nastavení je nutné jemné doladění.

Kroky následného zpracování kovových dílů AM

Po tisku složitých kovových dílů pomocí tavení v práškovém loži je obvykle nutné další následné zpracování:

Běžné kroky následného zpracování kovových dílů AM:

- Odstranění podpěr - Odstraňte nespékané práškové podpěry pomocí vibrací, tryskání apod.

- Tepelné odlehčení - žíhání dílů za účelem odstranění vnitřních pnutí z procesu.

- Obrábění povrchů - tradiční metody vyhlazování povrchů, jako je frézování, soustružení, broušení.

- Izostatické lisování za tepla - působí vysokým teplem a tlakem na zvýšení hustoty materiálu.

- Tepelné zpracování - úprava mikrostruktury pomocí řízených cyklů ohřevu a chlazení

- Povrchová úprava - nanášení nátěrů, leštění povrchových úprav pro dosažení požadovaných vlastností povrchu.

Podpůrný prášek se opatrně odstraňuje kombinací vibrací, tryskání kuličkami nebo vzduchem a vakuového odsávání. Tento prášek lze často prosévat a znovu použít.

Tepelné žíhání pomáhá zmírnit napětí vyvolané intenzivním lokalizovaným ohřevem při laserovém tavení. Dodatečné opracování povrchu zlepšuje rozměrovou přesnost a kvalitu povrchu.

U některých aplikací se využívá izostatické lisování za tepla, které umožňuje další zhuštění dílů působením vysokého rovnoměrného tlaku plynu při zvýšené teplotě. Tím se minimalizuje případná pórovitost v dílech po vytištění.

Požadované mikrostruktury a vlastností materiálu lze dosáhnout rozpuštěním, stárnutím nebo jiným tepelným zpracováním přizpůsobeným dané slitině. Další kroky povrchové úpravy, jako je leštění a povlakování, zajišťují požadované vlastnosti povrchu.

Průmyslové kovové prášky pro aditivní výrobu

Byly vyvinuty specializované kovové prášky, které při 3D tisku v práškovém loži poskytují ideální vlastnosti, jako je tok, hustota balení a absorpce laseru:

Vlastnosti kovového prášku a výrobní metody

| Vlastnost Powder | Typická specifikace | Způsob výroby |

|---|---|---|

| Rozsah velikostí | 15-45 μm | Rozprašování plynu inertním plynem |

| Morfologie | Sférické | Vytváří dobrý tok a balení prášku |

| Nečistoty | <100 ppm O2 | Zachovává mechanické vlastnosti slitiny |

| Zdánlivá hustota | Hustota materiálu až 80% | Označuje balení a roztírání prášku |

| Průtoková rychlost | Hallův průtokoměr >15s/50g | Zajištění hladkého roztírání prášku během tisku |

Pro tisk s vysokým rozlišením, dobrou povrchovou úpravu a odpovídající tokové vlastnosti je nutné přesné rozložení velikosti částic mezi 15-45 mikrony. Sférická morfologie prášku umožňuje hladké podávání a rozprostření prášku po loži.

Chemická čistota je rozhodující pro dosažení zamýšlených vlastností materiálu po vytištění. Jakákoli oxidace nebo kontaminace může snížit pevnost a tažnost.

Průtoky se testují podle normy ASTM B213 pomocí Hallova průtokoměrného trychtýře. Pro konzistentní vrstvy prášku je nutná dobrá zdánlivá hustota prášku nad přibližně 4 g/cm3.

Plynová a vodní atomizace jsou běžné techniky výroby sférických kovových prášků, které splňují požadavky na aditivní výrobu. Prášky jsou prosévány, aby byla zajištěna rovnoměrná velikost částic.

Výběr služby 3D tisku s kovovým práškovým ložem

Klíčem k získání vysoce kvalitních vytištěných dílů je výběr správného poskytovatele služeb AM pro kovy. Zde jsou faktory, které je třeba zvážit:

Jak vyhodnotit a vybrat službu 3D tisku kovů

- Zkušenosti - při hodnocení odbornosti se zaměřte na roky zkušeností s AM zpracováním kovů.

- Materiály - Zajistěte, aby poskytovatel nabízel požadované kovy, jako je titan, nástrojová ocel, drahé kovy.

- Velikost dílu - zvolte službu s objemem sestavení podle požadovaných rozměrů dílu

- Procesy kvality - ve všech fázích by se měly dodržovat přísné protokoly kontroly kvality.

- Následné zpracování - zjistěte, zda poskytovatel může nabídnout dodatečné dokončovací práce, jako je CNC obrábění.

- Odborné znalosti v oblasti aplikací - důležité pro vysoce regulovaná odvětví, jako je letecký průmysl, lékařství.

- Certifikace - hledejte certifikáty ISO a oborové certifikáty pro procesy.

- Zákaznický servis - Odpovídající tým technické podpory, který má zásadní význam pro návrh a poradenství v oblasti aplikací.

- Dodací lhůty - pochopení typických dodacích lhůt a možností pro spěšné objednávky

- Cena - zohledněte složitost materiálu a geometrie, následné zpracování, objem.

- Ochrana NDA/IP - Vaše chráněná data o designu by měla být chráněna smluvně.

Pokyny pro navrhování kovových dílů AM

Pro plné využití výhod aditivní výroby kovů by se návrhy měly řídit zásadami DfAM (Design for Additive Manufacturing):

Klíčové pokyny pro navrhování AM kovů:

- Optimalizace pro snížení hmotnosti pomocí mřížových struktur

- Konsolidace sestav do jednotlivých složitých dílů

- Vnitřní konstrukční prvky, jako jsou konformní chladicí kanály

- Použití organických, volných tvarů, které není možné opracovat obráběním.

- Minimalizujte převisy a navrhněte úhlové podpěry.

- Orientujte se tak, abyste snížili výšku dílů a vyhnuli se velkým plochám.

- Konstrukční otvory se závitem, aby se předešlo problémům s odstraňováním podpěr

- U tenkých stěn se sklonem k pórovitosti povolte větší tloušťku.

- Kompenzace anizotropních vlastností materiálu v různých směrech

- Navrhování řízené pórovitosti povrchů, pokud je to výhodné

Složité mřížové struktury s tenčími prvky mohou při 3D tisku snížit hmotnost a zároveň zachovat pevnost. Konsolidace sestav do jednotlivých dílů je velkou výhodou oproti konvenční výrobě.

Chladicí kanály a další užitečné vnitřní dutiny již není třeba vrtat a mohou být vedeny optimálními organickými cestami. Díky šikmým mřížím nebo šikmým konstrukcím lze zabránit převisům náchylným k prohýbání.

Orientace dílů by měla být zaměřena na minimalizaci výšky Z během tisku, aby se snížilo zbytkové napětí. Tenké stěny náchylné k pórovitosti mohou vyžadovat větší tloušťku, aby se dosáhlo cílové hustoty materiálu.

Modelování nákladů a ekonomika AM kovů

Určení, zda je aditivace kovu ekonomicky výhodná, závisí na posouzení všech nákladů:

Nákladové faktory pro AM s kovovým práškovým ložem:

- Amortizace stroje - rozložení vysokých nákladů na tiskárnu na celou dobu její životnosti

- Materiálové náklady - Práškové kovy se mohou pohybovat v rozmezí $100-$500/kg.

- Práce - práce obsluhy, návrh, následné zpracování

- Spotřeba energie - výkonné lasery a další systémy vyžadují značné množství elektrické energie.

- Rychlost výroby - objem tisku za hodinu na základě parametrů, limitů stroje

- Následné zpracování - obrábění a dokončovací práce zvyšují prostoje a náklady.

- Náklady na zařízení - Požadované systémy pro manipulaci s práškem, inertní plyn, prostor

- Kontrola kvality - testování dílů během výroby a kvalifikace procesu

- Bezpečnost a shoda s předpisy - U regulovaných aplikací je dokumentace rozsáhlá.

Vysoké náklady na tiskárny kovů znamenají vyhodnocení celoživotního využití stroje pro optimální využití prostřednictvím vyšších objemů výroby. Významné jsou také náklady na materiál, zejména u exotických slitin.

Je třeba počítat se všemi pracovními silami - operátory, inženýry, konstruktéry, techniky kvality. Spotřeba energie je vysoká. Prostoje po zpracování snižují rychlost výroby.

U aplikací v letectví a zdravotnictví jsou náklady na dodržování předpisů, jako je dokumentace a systémy kvality, rozsáhlé. Pečlivé modelování nákladů určuje, kdy je kovová AM rentabilní.

Trendy a budoucnost aditivní výroby kovů

Práškové tavení kovů zaznamenává rychlý vývoj a zavádění:

Budoucí trendy 3D tisku s kovovým práškovým ložem:

- Větší stavební objemy - skříně s objemem nad 500 mm krychlových ve vývoji

- Vyšší rychlost sestavování - Vylepšené strategie skenování a systémy s více lasery

- Nové možnosti materiálů - více slitin, jako je hliník F357 a maraging steel M300

- Hybridní výroba - kombinace tisku, frézování a kontroly v jednom systému

- Automatizovaná manipulace s prášky - Uzavřené recyklační systémy pro nakládání s prášky

- Nové aplikace - Rozšiřuje se do odvětví ropy a plynu, elektroniky

- Klesající náklady na systém - industrializace časem sníží náklady na tiskárny

- Zlepšené vlastnosti materiálu - díky zdokonalení procesu a zhušťování HIP

- Rozšířená metalurgie - Zlepšená charakterizace mikrostruktur a vlastností

- Průmyslové normy - Pro procesy a kvalitu materiálů v letectví a zdravotnictví

Větší výrobní objemy umožní složitější a objemnější výrobu. Optické systémy s více lasery mohou výrazně zvýšit rychlost sestavování.

Uzavřené systémy pro manipulaci s práškem umožní automatizovat recyklaci a opětovné použití a zároveň zlepšit kvalitu a bezpečnost. Každoročně jsou zaváděny nové možnosti exotických slitin. Hybridní výroba kombinuje aditivní a subtraktivní procesy pro kompletní obrábění in-situ.

Klesající náklady s tím, jak technologie dozrává, budou dále rozšiřovat možnosti využití. Další výzkum materiálů a srovnávací analýzy rozšíří zpracovávané slitiny a zlepší vlastnosti materiálů. Rozsáhlá práce na průmyslových normách má za cíl urychlit přijetí v leteckém, lékařském a automobilovém průmyslu.

Závěr

Tento průvodce se zabývá klíčovými aspekty 3D tisku s využitím kovového prášku, od procesu tisku a materiálů až po aplikace, výhody, omezení a trendy.

Aditivní výroba kovů umožňuje díky svým jedinečným schopnostem převratné inovace napříč průmyslovými odvětvími. Tato technologie umožňuje snížení hmotnosti, konsolidaci dílů, svobodu designu, rychlou výrobu prototypů a výrobu kovových dílů na míru.

Navzdory omezením týkajícím se nákladů na tiskárnu, omezení velikosti konstrukce, následného zpracování a možností materiálů se zavádění technologie AM pro kovy zrychluje pro rozšiřující se řadu kritických aplikací v leteckém, lékařském, automobilovém a průmyslovém odvětví.

Průběžné zdokonalování procesů, nové materiály, větší objemy, hybridní systémy, automatizovaná manipulace s práškem a klesající náklady budou hnacím motorem širšího využití kovového 3D tisku pro výrobu dílů pro konečné použití. Tento průvodce se zabývá současným stavem a trajektorií této transformační výrobní technologie.

Často kladené otázky o 3D tisku z kovového prášku

Zde jsou odpovědi na některé časté otázky týkající se aditivní výroby s využitím kovového prášku:

Otázka: Jaké materiály lze tisknout 3D tiskárnou s kovovým práškovým ložem?

Odpověď: Mezi běžné slitiny patří titan, hliník, nikl, nerezová ocel, nástrojová ocel, kobalt-chrom, drahé kovy jako zlato a stříbro a měď. Nové slitiny se neustále vyvíjejí.

Otázka: V jakých odvětvích se dnes používá metoda AM?

A: Letectví, lékařství, zubní lékařství, automobilový průmysl, ropný a plynárenský průmysl, průmyslové stroje a šperkařství patří k nejvýznamnějším uživatelům technologie AM. Tato technologie je ideální pro složité, nízkoobjemové díly.

Otázka: Jak přesný je 3D tisk s kovovým práškovým ložem?

A: Rozměrová přesnost může dosahovat až ±0,1-0,2% s jemnějším rozlišením kolem ±50 μm, které závisí na parametrech a následném zpracování.

Otázka: Vyžaduje metal AM nějaké speciální zařízení?

Odpověď: Při tisku vyžaduje atmosféru inertního plynu, obvykle argonu. Doporučují se také systémy pro manipulaci s práškem s odvětráváním a proséváním. Žádná další speciální zařízení nejsou vyžadována.

Otázka: Jaké faktory ovlivňují povrchovou úpravu?

Odpověď: Výška vrstvy, parametry laseru, rozložení velikosti prášku a následné zpracování, jako je leštění, ovlivňují kvalitu povrchu. Jsou možné hodnoty Ra pod 10 μm.

Otázka: Co určuje mechanické vlastnosti?

Odpověď: Složení slitiny, kvalita a morfologie prášku, parametry procesu, tepelné zpracování a HIP ovlivňují konečné vlastnosti tištěných kovových dílů.

Otázka: Jak drahý je kovový práškový tisk?

Odpověď: Tiskové systémy se pohybují od $100 000 do více než $1 000 000. Náklady na materiál se liší podle slitiny, obvykle od $100-$500/kg. Provozní náklady jsou rovněž vysoké.

Otázka: Jak dlouho trvá tisk středně velkého dílu?

Odpověď: Rychlost sestavování je obvykle 5-20 cm3/h v závislosti na geometrii dílu, materiálu, parametrech a modelu tiskárny. Díl o velikosti krabice od bot může trvat 5-15 hodin.

Otázka: Jak velké díly může kovová tiskárna vyrobit?

Odpověď: Současné maximální objemy se pohybují kolem 500 x 500 x 500 mm, ale ve vývoji jsou i větší systémy. Větší díly lze rozdělit na více částí.

Otázka: Jaké následné zpracování je nutné po AM kovu?

Odpověď: Odstranění podpory, uvolnění napětí, obrábění, vrtání, povrchová úprava, tepelné zpracování a někdy i izostatické lisování za tepla.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731