Vakuové indukční tavení

Obsah

Přehled o Vakuové indukční tavení

Vakuové indukční tavení (VIM) je sofistikovaný a zásadní proces v metalurgickém průmyslu, který se používá především k výrobě vysoce kvalitních kovových slitin. Díky tavení kovů ve vakuu tato metoda minimalizuje riziko kontaminace plyny a nečistotami, což vede k vynikajícím vlastnostem materiálu. Je široce využívána v průmyslových odvětvích, kde je kritická vysoká čistota a specifické složení slitin, jako je letecký průmysl, zdravotnické přístroje a vysoce výkonné strojírenské komponenty.

Porozumění vakuovému indukčnímu tavení

Vakuové indukční tavení funguje na principu elektromagnetické indukce, která zahřívá a taví kovy ve vakuově uzavřeném prostředí. Vakuové podmínky snižují přítomnost kyslíku, dusíku a vodíku, které mohou způsobit vady konečného výrobku. Tento proces zajišťuje, že vyrobené kovy mají vynikající mechanické vlastnosti, vysokou čistotu a kontrolované složení.

Klíčové součásti a proces

- Indukční pec: Jádro procesu VIM, který využívá střídavý proud k vytvoření elektromagnetického pole, jež indukuje teplo v kovu.

- Vakuová komora: Uzavírá indukční pec a zajišťuje, aby tavení probíhalo ve vakuu nebo inertní atmosféře.

- Napájení: Poskytuje potřebný elektrický výkon pro indukční ohřev.

- Chladicí systém: Udržuje vhodné teploty a zabraňuje přehřátí.

Výhody vakuového indukčního tavení

- Vysoká čistota: Odstraňuje kontaminanty a vytváří výjimečně čisté kovy.

- Přesné ovládání: Umožňuje přesnou kontrolu složení slitiny.

- Vynikající mechanické vlastnosti: Zvyšuje pevnost, tažnost a celkový výkon materiálu.

- Všestrannost: Vhodné pro širokou škálu kovů a slitin.

Typy kovových prášků vyráběných pomocí Vakuové indukční tavení

Běžné kovové prášky a jejich použití

| Kovový prášek | Složení | Vlastnosti | Aplikace |

|---|---|---|---|

| Slitina niklu 625 | Ni, Cr, Mo, Nb | Vysoká pevnost, odolnost proti korozi | Letectví, námořní průmysl, chemické zpracování |

| Slitina titanu Ti-6Al-4V | Ti, Al, V | Vysoký poměr pevnosti a hmotnosti, biokompatibilita | Lékařské implantáty, letectví a kosmonautika |

| Slitina kobaltu a chromu | Co, Cr, Mo | Odolné proti opotřebení, biokompatibilní | Zubní a ortopedické implantáty |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Odolnost proti vysokým teplotám, pevnost | Plynové turbíny, jaderné reaktory |

| Nerezová ocel 316L | Fe, Cr, Ni, Mo | Odolnost proti korozi, dobrá svařitelnost | Zdravotnické prostředky, zpracování potravin |

| Hliníková slitina 7075 | Al, Zn, Mg, Cu | Vysoká pevnost, lehkost | Letectví a kosmonautika, sportovní zboží |

| Nástrojová ocel H13 | Fe, Cr, Mo, V | Vysoká houževnatost, odolnost proti opotřebení | Tlakové lití, vytlačovací nástroje |

| Slitina mědi C18200 | Cu, Cr | Vysoká vodivost, odolnost proti korozi | Elektrické komponenty, svařovací elektrody |

| Hořčíková slitina AZ91D | Mg, Al, Zn | Lehký, dobře odlévatelný | Automobilový průmysl, elektronika |

| Tantal | Pure Ta | Vysoký bod tání, odolný proti korozi | Chemické zpracování, elektronika |

Aplikace vakuového indukčního tavení

Vakuové indukční tavení se využívá v různých průmyslových odvětvích k výrobě součástí, které vyžadují vysokou integritu a specifické vlastnosti materiálu. Zde jsou některé klíčové aplikace:

| Průmysl | Vyrobené součásti |

|---|---|

| Aerospace | Lopatky turbíny, součásti motoru |

| Lékařský | Implantáty, chirurgické nástroje |

| Automobilový průmysl | Vysoce výkonné díly motoru |

| Elektronika | Vodivé materiály, polovodičové součástky |

| Energie | Součásti turbín, díly jaderných reaktorů |

Specifikace, velikosti, třídy a standardy

Při práci s kovovými prášky a součástkami vyráběnými pomocí vakuového indukčního tavení je nezbytné dodržovat specifické normy a specifikace, aby byla zajištěna kvalita a výkon. Níže je uveden přehled běžných specifikací:

| Materiál | Specifikace | Velikosti | Známky | Normy |

|---|---|---|---|---|

| Slitina niklu 625 | ASTM B446, AMS 5666 | Různé velikosti | UNS N06625 | ISO 9001, AS9100 |

| Slitina titanu Ti-6Al-4V | ASTM F136, AMS 4911 | Různé velikosti | 5. třída | ISO 5832-3, ASTM F136 |

| Nerezová ocel 316L | ASTM A240, A276 | Různé velikosti | UNS S31603 | ISO 9001, ASTM A276 |

| Inconel 718 | ASTM B637, AMS 5663 | Různé velikosti | UNS N07718 | ISO 9001, AS9100 |

| Nástrojová ocel H13 | ASTM A681, AISI H13 | Různé velikosti | Třída H13 | ISO 9001, ASTM A681 |

Porovnání výhod a nevýhod Vakuové indukční tavení

| Výhody | Nevýhody |

|---|---|

| Vysoká čistota: Vyrábí kovy s menším množstvím nečistot a vad. | Náklady: Vysoké počáteční náklady na zřízení a provoz. |

| Řízená atmosféra: Minimalizuje kontaminaci plyny a jinými prvky. | Složitost: Vyžaduje kvalifikovanou obsluhu a přesné řídicí systémy. |

| Všestrannost: Lze použít pro širokou škálu kovů a slitin. | Měřítko: Omezená velikost dávky ve srovnání s jinými metodami. |

| Vylepšené vlastnosti: Zlepšuje mechanické vlastnosti a výkon kovů. | Údržba: Vyžaduje pravidelnou údržbu vakuového systému a indukční pece. |

Hlavní dodavatelé a podrobnosti o cenách

Při získávání kovových prášků a komponentů vyráběných pomocí vakuového indukčního tavení je třeba brát v úvahu pověst dodavatelů, standardy kvality a ceny. Zde je přehled některých významných dodavatelů:

| Dodavatel | Umístění | produkty | Ceny (přibližně) |

|---|---|---|---|

| ATI Metals | USA | Slitiny niklu, slitiny titanu | $50 - $200/kg |

| Tesařská technologie | USA | Speciální slitiny, nerezová ocel | $40 - $180/kg |

| Technologie materiálů Sandvik | Švédsko | Nerezová ocel, vysoce výkonné slitiny | $30 - $150/kg |

| VSMPO-AVISMA | Rusko | Slitiny titanu | $60 - $220/kg |

| H.C. Starck Řešení | Německo | Žáruvzdorné kovy, pokročilé slitiny | $70 - $250/kg |

Výhody a omezení vakuového indukčního tavení

Výhody

- Čistota a kvalita: Jednou z nejvýznamnějších výhod VIM je schopnost vyrábět extrémně čisté kovy, které jsou nezbytné pro vysoce výkonné aplikace.

- Přesné složení slitiny: Tento proces umožňuje přesnou kontrolu legujících prvků, což zajišťuje, že konečný výrobek splňuje přesné specifikace.

- Zlepšené mechanické vlastnosti: Kovy vyrobené metodou VIM často vykazují vynikající mechanické vlastnosti, jako je zvýšená pevnost, houževnatost a odolnost proti únavě a korozi.

Omezení

- Vysoké náklady: Náklady na zřízení i provoz vakuového indukčního tavení jsou vysoké, což může být překážkou pro menší společnosti nebo pro malosériovou výrobu.

- Komplexní operace: Tento proces vyžaduje vysoce kvalifikovanou obsluhu a sofistikované řídicí systémy, které udržují nezbytné podmínky pro kvalitní výrobu.

- Velikost dávky: Velikost dávek, které lze vyrobit, je ve srovnání s jinými tavicími procesy často menší, což může omezovat výrobní kapacitu.

Srovnání Vakuové indukční tavení s jinými tavicími procesy

| Parametr | Vakuové indukční tavení | Tavení elektrickým obloukem | Indukční tavení vzduchem |

|---|---|---|---|

| Čistota | Vysoký | Mírný | Nízký |

| Náklady | Vysoký | Mírný | Nízký |

| Kontrola nad složením | Vynikající | Dobrý | Veletrh |

| Velikost dávky | Malé až střední | Střední až velké | Velké |

| Mechanické vlastnosti | Superior | Dobrý | Veletrh |

Nejčastější dotazy

| Otázka | Odpovědět |

|---|---|

| Co je vakuové indukční tavení? | Vakuové indukční tavení je proces, který využívá elektromagnetickou indukci k tavení kovů ve vakuově uzavřeném prostředí, aby se získaly slitiny vysoké čistoty. |

| Proč se při tomto procesu používá vakuum? | Vakuum snižuje přítomnost plynů, jako je kyslík, dusík a vodík, které mohou způsobit nečistoty a vady v kovu. |

| Jaké typy kovů lze tavit pomocí VIM? | Pomocí VIM lze tavit různé kovy včetně niklu, titanu, kobaltu, nerezové oceli a dalších. |

| V jakých odvětvích se VIM běžně používá? | Letecký, lékařský, automobilový, elektronický a energetický průmysl běžně používají VIM k výrobě vysoce výkonných součástí. |

| Jaké jsou výhody použití VIM oproti jiným procesům tavení? | VIM nabízí vyšší čistotu, lepší kontrolu nad složením slitiny a lepší mechanické vlastnosti ve srovnání s jinými tavicími procesy. |

| Existují nějaká omezení při používání VIM? | Ano, VIM může být nákladný a složitý, vyžaduje kvalifikovanou obsluhu a přesné řídicí systémy. Obvykle také zpracovává menší velikosti šarží. |

Často kladené otázky (FAQ)

1) What defects does Vacuum Induction Melting most effectively reduce?

- VIM mitigates gas-related defects (H, O, N), nonmetallic inclusions, and segregation by melting under controlled vacuum and inert backfill, improving fatigue life and cleanliness (per ASTM E45 inclusion ratings).

2) How do VIM and VAR differ, and when are they combined?

- VIM controls chemistry and removes dissolved gases during primary melting; Vacuum Arc Remelting (VAR) refines solidification structure and reduces segregation. High-integrity alloys (e.g., Ni-base superalloys, Ti alloys) often use VIM + VAR to meet aerospace/medical specs.

3) What vacuum levels are typical in VIM?

- Roughing to high vacuum during degassing: ~10−1 to 10−3 mbar (10−2 to 10−5 atm), followed by inert backfill (argon) for pouring. Exact setpoints depend on alloy vapor pressures and hydrogen/oxygen removal targets.

4) Which standards are most relevant for VIM quality control?

- ISO 9001/AS9100 for QMS, ASTM E1447 (H in Ti alloys), ASTM E1019 (O, N, H in steels/Ni-base), AMS 2300/2301 (cleanliness), and alloy-specific specs like AMS 5662/5663 (Inconel 718) or ASTM F136 (Ti-6Al-4V implants).

5) What are key cost drivers in VIM operations?

- Electrical energy for induction, vacuum pump power, crucible/lining consumption, yield losses, backfill gases (Ar), downtime for maintenance, and scrap/return rates. Batch size and alloy volatility (e.g., Al, Mg) also affect cost.

2025 Industry Trends

- Dual-melt adoption rises: More VIM+VAR and VIM+ESR routes to meet tighter inclusion/delta-ferrite and low-H limits in aerospace and medical supply chains.

- Decarbonization: Facilities publish cradle-to-gate CO2e per kg of VIM-produced ingot; argon recovery, heat recuperation, and green power PPAs become common.

- Digital twins and melt analytics: Inline mass spectrometry and model-predictive control stabilize chemistry and reduce re-melts.

- Regionalization: North America/EU expand domestic VIM capacity to de-risk critical materials (Ti, Ni, Co) and comply with procurement rules.

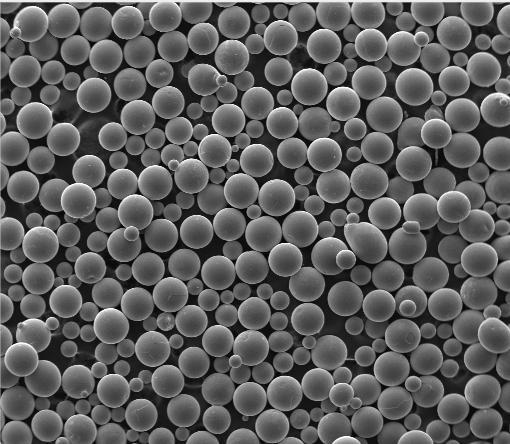

- Powder integration: VIM feedstock optimized for subsequent gas atomization to produce AM-grade powders with lower O/N and controlled tramp elements.

Key 2023–2025 metrics and outlook for Vacuum Induction Melting

| Metrický | 2023 Baseline | 2024 Typical | 2025 Outlook | Notes/Sources |

|---|---|---|---|---|

| Typical furnace capacity (metric tons/heat) | 0.5–8 | 0.5–10 | 0.5–12 | Larger VIMs commissioned for Ni/Ti alloys |

| Vacuum level during degassing (mbar) | 1E−1–1E−2 | 1E−2–1E−3 | 1E−2–1E−3 | Deeper vacuum for H/O removal |

| Argon consumption per heat (Nm³) | 80–180 | 70–160 | 60–140 | Argon recycling reduces use |

| Energy intensity (kWh/ton, Ni alloys) | 650–900 | 600–850 | 550–800 | Efficiency + heat recovery |

| CO2e footprint (kg CO2e/kg ingot, grid-average) | 6–9 | 5-8 | 4–7 | Varies with electricity mix |

| Dual-melt (VIM+VAR) share in aerospace Ni | 58–65% | 62–70% | 68–75% | Tighter specs/cleanliness |

| AM-grade powder yields from VIM feed | 35–45% | 38–48% | 40–50% | Improved atomization controls |

Authoritative references:

- ASTM standards portal — https://www.astm.org

- SAE/AMS specifications — https://www.sae.org

- ISO standards — https://www.iso.org

- Nickel Institute technical resources — https://nickelinstitute.org

- ASM International handbooks — https://www.asminternational.org

Latest Research Cases

Case Study 1: Reducing Hydrogen in Ti-6Al-4V via Deep-Vacuum Degassing (2025)

- Background: A medical implant supplier experienced variable hydrogen content causing delayed cracking in finished Ti-6Al-4V bars.

- Solution: Implemented extended deep-vacuum hold (≤1E−3 mbar) at superheat prior to argon backfill; added real-time residual gas analysis (RGA) to track H2 and H2O; tightened scrap mix controls.

- Results: Average H reduced from 130 ppm to 65 ppm (per ASTM E1447); reject rate dropped by 42%; fatigue limit improved by ~8% on rotating beam specimens; compliance with ASTM F136 maintained.

Case Study 2: VIM Feedstock Optimization for Gas Atomized Inconel 718 Powder (2024)

- Background: An AM powder house saw elevated oxygen and Laves phase in LPBF builds using IN718 powder.

- Solution: Shifted to VIM heats with tighter Al+Ti control, minimized reverts with surface oxides, and optimized vacuum pour to reduce air entrainment; downstream gas atomization under higher-purity argon with inline oxygen monitoring.

- Results: Powder O reduced from 0.045 wt% to 0.026 wt%; LPBF density increased from 99.1% to 99.5%; as-built tensile UTS improved by ~3% and hot crack incidence decreased measurably on standardized coupons.

Názory odborníků

- David Gandy, Ph.D., Director of Materials Technology, Electric Power Research Institute (EPRI)

- “For high-temperature components, coupling VIM chemistry control with dense downstream spray or additive routes is a practical path to extend life while managing cost and schedule risk.”

- Dr. Cemal Cem Tasan, Professor of Metallurgy, Massachusetts Institute of Technology

- “Process-integrated sensors in VIM—particularly residual gas analysis and adaptive induction power—are enabling tighter control over interstitials, directly impacting fatigue-critical applications.”

- Dr. Sandra J. Face, Principal Metallurgist, Aerospace Alloys Consultant

- “Dual-melt (VIM+VAR) remains the benchmark for nickel superalloys destined for rotating hardware; inclusion population and segregation control are still the gating metrics for certification.”

Practical Tools/Resources

- Standards and specifications

- ASTM E1019 (O, N, H by inert gas fusion), ASTM E1447 (H in Ti), ASTM E45 (inclusions), AMS 5662/5663 (IN718), ASTM F136 (Ti-6Al-4V implants)

- ISO 17025 (lab competence) for test labs supporting VIM shops

- Process modeling and control

- Thermo-Calc and JMatPro for phase stability and segregation modeling

- Residual Gas Analyzers (RGAs) for inline monitoring (e.g., Pfeiffer/Inficon)

- Data and references

- ASM Handbooks Online (Heat Treating, Metallurgy of Titanium/Nickel) — https://www.asminternational.org

- Nickel Institute alloy datasheets — https://nickelinstitute.org

- SAE MOBILUS for AMS access — https://saemobilus.sae.org

- Safety and operations

- NFPA 86 (ovens/furnaces), vacuum safety practices, PPE for induction/high-voltage operations

- Argon conservation and oxygen deficiency monitoring guidelines (OSHA) — https://www.osha.gov

- Supplier qualification

- Nadcap Heat Treating (AC7102) accreditation database — https://www.eauditnet.com

- AS9100-certified foundries/directories for aerospace supply chains

Implementation checklist for Vacuum Induction Melting

- Define melt route: VIM only vs. VIM+VAR/ESR based on end-use certification.

- Control inputs: certified revert management; low-O/N/H charge materials; calibrate scales and spectrometers.

- Vacuum and thermal profile: target ≤1E−2–1E−3 mbar during degassing; stabilize superheat before pour.

- Monitor in-process: RGA trends for H2/H2O/CO; quick OES/LECO confirmation for chemistry/interstitials.

- Pour and solidification: inert backfill, controlled pour to minimize re-oxidation and shrinkage porosity.

- Verify outputs: inclusion ratings (ASTM E45), interstitials (E1019/E1447), macroetch, ultrasonic inspection (per AMS/NDT).

Sources for deeper reading:

- ASTM, ISO, SAE/AMS standard catalogs (links above)

- ASM Handbook, Vol. 15: Casting; Vol. 1 & 2: Properties and Selection

- EPRI materials reports on turbine alloys

- Peer-reviewed literature via SpringerLink/Elsevier on VIM and dual-melt metallurgy

Last updated: 2025-10-28

Changelog: Added 5 new VIM-focused FAQs; introduced 2025 trends with KPI table and decarbonization notes; provided two recent case studies; compiled expert opinions; added tools/resources and an implementation checklist with standards and safety references

Next review date & triggers: 2026-06-30 or earlier if AMS/ASTM specs change, major OEMs update melt route requirements, or facility energy/argon recovery technologies materially impact KPIs

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.