3D tištěné koncovky výfuků z tepelně odolných slitin

Obsah

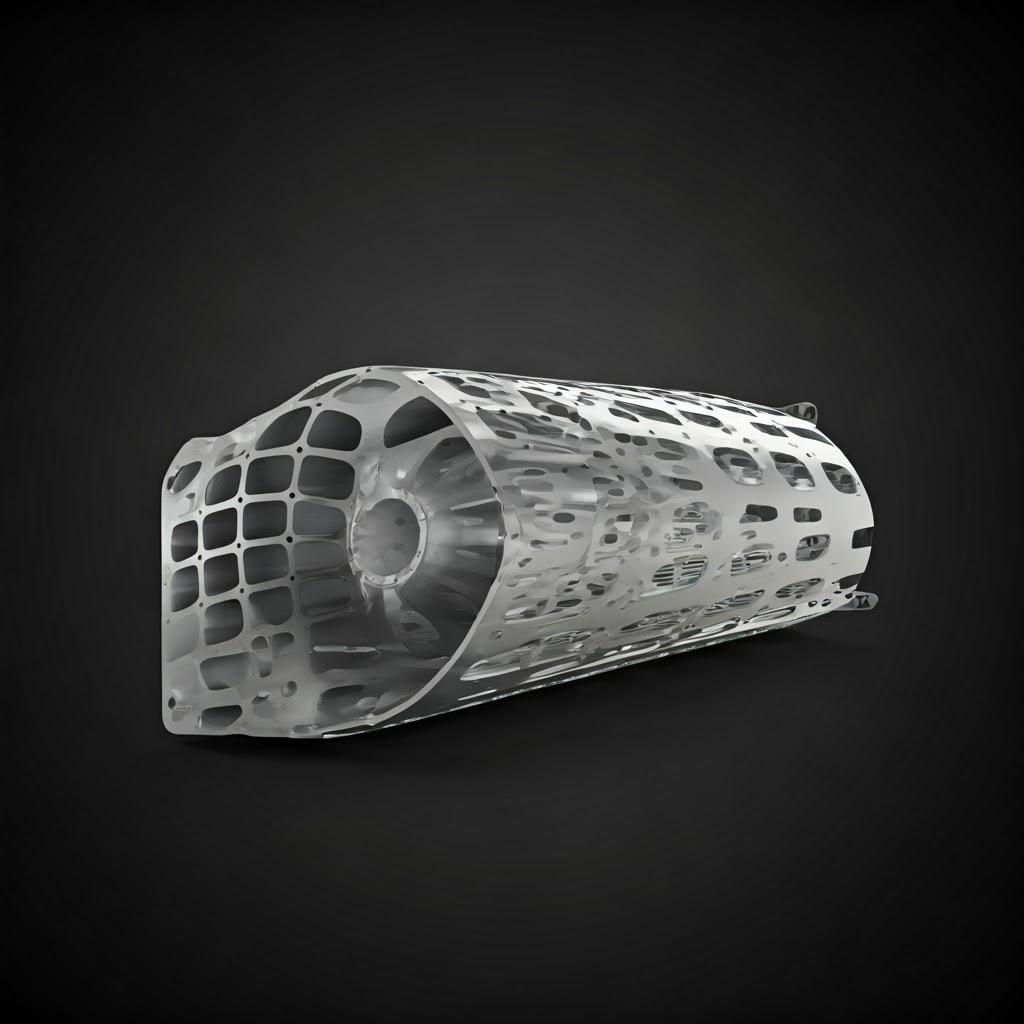

Revoluce v estetice a výkonu automobilů: 3D tištěné koncovky výfuků z tepelně odolných slitin

Podtitul: Zvýšení atraktivity a životnosti vozidla pomocí pokročilé aditivní výroby kovů pro zakázkové výfukové komponenty.

Automobilový průmysl je plný inovací a neustále hledá způsoby, jak zlepšit výkonnost, estetiku a efektivitu výroby vozidel. Jednou z oblastí, která prochází výraznou proměnou, je konstrukce a výroba výfukových komponentů, zejména koncovek výfuků - posledního viditelného prvku výfukového systému vozidla. Koncovky výfuků, které se tradičně vyráběly metodami, jako je odlévání, lisování nebo CNC obrábění, nyní vstupují do nové éry díky síle aditivní výroby kovů (AM), běžně známé jako kovová 3D tisk. Tato technologie nejen mění jak výfukové koncovky jsou vyrobeny; to’s redefinování co je možné. Použitím moderních žáruvzdorných slitin, jako je Inconel 625 (IN625) a nerezová ocel 17-4PH, 3D tisk z kovu umožňuje vytvářet koncovky výfuků s bezkonkurenční konstrukční složitostí, optimalizovanými výkonovými vlastnostmi a výjimečnou odolností, které se dokonale hodí do náročného prostředí na konci výfukového systému.

Pro inženýry a manažery nákupu v automobilovém průmyslu - od výrobců originálního vybavení (OEM), kteří usilují o odlišení značky, až po dodavatele náhradních dílů, kteří uspokojují požadavky na přizpůsobení, a specialisty na výkonnostní tuning, kteří posouvají hranice rychlosti a zvuku - nabízí technologie AM pro kovy přesvědčivou nabídku. Představte si koncovky výfuků se složitou vnitřní geometrií navrženou pro vyladění tónů výfuku, lehké konstrukce, které přispívají k celkové účinnosti vozidla, nebo jedinečné, pro značku specifické konstrukce, které je prostě nemožné nebo neúměrně drahé vytvořit pomocí konvenčních metod. To je realita, kterou přináší 3D tisk z kovu. Schopnost pracovat s vysoce výkonnými superslitinami, jako je IN625, zajišťuje, že tyto součásti odolávají extrémním teplotám a korozivním plynům, které jsou výfukovým systémům vlastní, a v mnoha aplikacích výrazně převyšují tradiční materiály. Podobně robustní vlastnosti nerezové oceli 17-4PH poskytují vynikající rovnováhu mezi pevností, odolností proti korozi a vyrobitelností, což z ní činí oblíbenou volbu pro širokou škálu automobilových aplikací. Tento příspěvek na blogu se zabývá světem 3D tištěných koncovek výfuků, zkoumá jejich aplikace, výrazné výhody, které aditivní výroba nabízí, rozhodující roli výběru materiálu (se zaměřením na IN625 a 17-4PH) a klíčové aspekty úspěšné implementace této technologie. Naším cílem je poskytnout cenné poznatky pro osoby s rozhodovací pravomocí v oblasti B2B, včetně velkoobchodních nákupčích, dodavatelů automobilových součástek a distributorů, kteří chtějí využít nejmodernější výrobní řešení.

Definování role: K čemu slouží koncovky výfuků automobilů?

Ačkoli je koncovka výfuku často vnímána především jako kosmetické vylepšení, hraje ve výfukovém systému vozidla a jeho celkovém vzhledu mnohostrannou roli. Před zkoumáním výhod pokročilých výrobních technik, jako je 3D tisk, je zásadní pochopit její funkce.

Základní funkce a aplikace:

- Směrování výfukových plynů: Základní funkcí je bezpečně odvádět horké korozivní výfukové plyny od podvozku a zadní části vozidla. Tím se zabrání poškození teplem, potřísnění a možnému vniknutí škodlivých výparů do kabiny nebo okolních součástí. Tvar a úhel koncovky ovlivňují směr a rozptyl výfukových plynů.

- Estetické vylepšení: Koncovky výfuku jsou klíčovým stylistickým prvkem, který významně ovlivňuje profil zadní části vozidla a jeho vnímanou hodnotu. Výrobci a spotřebitelé je používají k:

- Výkon signálu: Větší průměr, leštěné nebo jedinečně tvarované koncovky (např. dvojité, čtyřhranné, lichoběžníkové) často označují výkonnější model nebo úroveň výbavy.

- Přizpůsobení vzhledu: Na trhu s náhradními díly se daří zakázkovým koncovkám výfuků, které umožňují majitelům přizpůsobit svá vozidla různými povrchovými úpravami (chrom, černá keramika, karbonové překryvy), tvary a velikostmi.

- Identita značky: Výrobci OEM často používají specifický design koncovek výfuku jako součást jazyka své značky, díky čemuž jsou vozidla okamžitě rozpoznatelná.

- Modulace zvuku (jemný vliv): Ačkoli hlavní komponenty, které jsou zodpovědné za zvuk výfuku, jsou tlumič, rezonátor a samotný motor, koncovka výfuku může mít na výsledný vnímaný zvuk nepatrný vliv. Její tvar, průměr a vnitřní struktura (pokud existuje) mohou mírně změnit rezonanční a výstupní charakteristiku výfukového tónu a přispět tak k celkovému zvukovému zážitku. Některé pokročilé konstrukce vytištěné na 3D tiskárně záměrně obsahují vnitřní prvky speciálně pro ladění zvuku.

- Ochrana nárazníku / fascie: Tím, že koncovka mírně přesahuje hlavní výfukové potrubí, může pomoci chránit lakovanou nebo plastovou plochu nárazníku před přímým působením horkých plynů a sazí, čímž se snižuje změna barvy a případné poškození teplem v průběhu času.

Případy použití v průmyslu:

Použití koncovek výfuků zasahuje do celého automobilového průmyslu:

- Výrobci originálního vybavení (OEM): Integrují koncovky výfuků jako standardní nebo volitelnou výbavu do všech modelových řad svých vozidel a vyvažují náklady, životnost a estetiku značky. Stále častěji zkoumají AM pro špičkové modely nebo výkonnostní varianty, aby dosáhly jedinečného designu a vlastností materiálů.

- Dodavatelé a distributoři pro trh s náhradními díly: Nabízíme širokou škálu náhradních a modernizačních koncovek výfuků, které odpovídají trendům přizpůsobení a potřebám výměny. Toto odvětví představuje významné příležitosti pro dodavatele B2B, kteří nabízejí inovativní možnosti 3D tisku s jedinečným designem nebo vynikajícími materiály. Velkoobchodní odběratelé neustále vyhledávají diferencované produkty.

- Výkonnostní tuningové obchody &; Motorsport: Požadujte vysoce výkonné, často lehké a tepelně extrémně odolné koncovky výfuku. Přizpůsobení je nejdůležitější a materiály jako IN625 jsou vysoce ceněny pro svou schopnost odolávat extrémním teplotám, které se vyskytují u závodních a vysoce výkonných laděných motorů. AM umožňuje řešení na míru přizpůsobená konkrétním výkonnostním požadavkům.

- Restaurování klasických automobilů: Někdy je nutné obnovit zastaralé nebo těžko dostupné designy koncovek výfuku. Kovový 3D tisk nabízí životaschopné řešení pro přesnou výrobu malých sérií nebo dokonce jednorázových replik.

Koncovka výfuku je v podstatě mnohem víc než pouhá úprava výfuku. Je to funkční součást, kritický designový prvek a symbol charakteru a výkonu vozidla. Požadavek na větší přizpůsobení, zvýšenou odolnost a jedinečný design z něj činí ideálního kandidáta pro převratné možnosti aditivní výroby kovů. Manažeři veřejných zakázek, kteří hledají spolehlivé dodavatelé komponentů výfukových systémů pro automobilový průmysl nebo velkoobchod s výkonnými výfukovými díly by měly stále více uvažovat o partnerech zběhlých v technologiích AM.

Aditivní výhoda: Proč používat 3D tisk kovových koncovek výfuků?

Tradiční metody výroby koncovek výfuků, jako je ohýbání trubek, hydroformování, CNC obrábění, odlévání a svařování/výroba, v tomto odvětví dobře slouží. Často však mají svá omezení, zejména pokud jde o složitost konstrukce, náklady na nástroje, dodací lhůty pro zakázkové díly a plýtvání materiálem. Aditivní výroba kovů překonává mnohé z těchto překážek a nabízí přesvědčivé výhody pro výrobu koncovek výfuků, zejména pokud se zaměřuje na složité konstrukce nebo vysoce výkonné aplikace.

Klíčové výhody AM kovu pro koncovky výfuků:

- Bezkonkurenční volnost designu & Komplexnost: To je pravděpodobně nejvýznamnější výhoda. AM vytváří díly vrstvu po vrstvě přímo z 3D modelu CAD, což umožňuje vytvářet geometrie, jejichž konvenční výroba je obtížná, nemožná nebo neúnosně drahá.

- Složité vnitřní struktury: Navrhněte vnitřní přepážky, sítě nebo průtokové kanály uvnitř hrotu pro specifické akustické ladění nebo řízení proudění.

- Organické a složité tvary: Vytvářejte vysoce stylizované, nelineární nebo topologicky optimalizované tvary, které zlepšují estetiku nebo výkon bez omezení tradičního obrábění.

- Integrované funkce: Kombinovat více komponent do jediného tištěného dílu, což může snížit počet montážních kroků a hmotnost (např. integrace montážních držáků nebo vnitřních difuzorů).

- Vlastní loga/texturace: Snadno do nich můžete přímo začlenit složitá loga, názvy značek nebo povrchové textury.

- Rychlé prototypování a iterace: AM umožňuje konstruktérům a inženýrům rychle vyrábět fyzické prototypy nových konstrukcí výfukových koncovek. Mohou tak testovat montáž, estetiku a dokonce provádět předběžná hodnocení výkonu mnohem rychleji a hospodárněji než při čekání na tradiční nástroje. To urychluje konstrukční cyklus a umožňuje rychlé iterace na základě zpětné vazby. Potřebujete mírnou změnu úhlu nebo jinou vnitřní strukturu? Upravený návrh lze často vytisknout přes noc nebo během několika dní.

- Hromadné přizpůsobení a návrhy na míru: Dodavatelům na trhu s náhradními díly, tuningovým dílnám nebo dokonce výrobcům OEM, kteří nabízejí personalizační programy, umožňuje AM nákladově efektivní výrobu jedinečných nebo malosériových zakázkových koncovek výfuků. Každá koncovka může být potenciálně jiná, aniž by bylo nutné používat speciální formy nebo nastavení nástrojů, a může tak přímo vyhovovat individuálním preferencím zákazníků nebo specifickým požadavkům vozidel. Tato schopnost je neocenitelná pro podniky zaměřené na design koncovky výfuku na míru trh.

- Eliminace nástrojů: Tradiční metody často vyžadují značné investice do forem (odlévání), zápustek (lisování/hydroformování) nebo složitých přípravků (CNC obrábění). AM tyto požadavky eliminuje, čímž výrazně snižuje počáteční náklady a dobu realizace, zejména u nízko až středně velkých výrobních sérií nebo u velmi složitých dílů. Díky tomu je ekonomicky výhodné zkoumat konstrukce, které by jinak byly příliš nákladné.

- Potenciál odlehčení: Ačkoli koncovky výfuků nejsou obvykle primárním cílem agresivního odlehčování ve srovnání s konstrukčními díly, AM umožňuje umístit materiál pouze tam, kde je to nutné. Optimalizací topologie a vytvořením vnitřních mřížkových struktur lze snížit hmotnost ve srovnání s pevnými, konvenčně obráběnými koncovkami, aniž by se snížila pevnost, což nepatrně přispívá k celkové účinnosti a dynamice vozidla.

- Pružnost materiálů a vysoce výkonné slitiny: Procesy AM, zejména techniky PBF (Powder Bed Fusion), jako je selektivní laserové tavení (SLM) / laserové tavení v práškovém loži (L-PBF) a selektivní tavení elektronovým svazkem (SEBM), mohou účinně zpracovávat širokou škálu kovů, včetně náročných vysokoteplotních superslitin, jako je IN625. Tyto materiály nabízejí ve srovnání se standardními nerezovými ocelemi, které se často používají v běžných hrotech, vynikající tepelnou a korozní odolnost, což vede k výrazně delší životnosti součástí, zejména ve vysoce výkonných nebo náročných prostředích. Přístup k těmto vyspělým materiálům je klíčovým faktorem umožňujícím prémiovou kvalitu žáruvzdorné automobilové komponenty ze slitin.

- Snížení množství materiálového odpadu: Na rozdíl od subtraktivní výroby (např. CNC obrábění), která začíná s pevným blokem a odebírá materiál, je AM aditivní proces, při kterém se používá pouze materiál potřebný k výrobě dílu (plus podpůrné struktury). To vede k podstatně menšímu plýtvání materiálem, což je výhodné zejména při práci s drahými slitinami, jako je IN625.

Srovnání: AM vs. tradiční metody pro výfukové koncovky

| Vlastnosti | Výroba aditiv kovů (AM) | Tradiční metody (CNC, odlévání, výroba) |

|---|---|---|

| Složitost návrhu | Velmi vysoká (vnitřní kanály, organické tvary) | Střední až nízká (omezeno nástroji/procesem) |

| Přizpůsobení | Vysoký (hospodárný pro malé objemy/unikátní díly) | Nízká (vyžaduje specifické nástroje pro jednotlivé konstrukce) |

| Náklady na nástroje | Žádné / minimální | Vysoká (formy, zápustky, přípravky) |

| Rychlost prototypování | Rychlost (hodiny/dny) | Pomalé (týdny/měsíce na výrobu nástrojů) |

| Možnosti materiálu | Široký sortiment, včetně superslitin (např. IN625) | Více omezené procesem (např. odlévatelností) |

| Odlehčení | Dobrý potenciál (optimalizace topologie, mřížky) | Omezený potenciál (obvykle pevný) |

| Materiálový odpad | Nízká (aditivní proces) | Vysoká (subtraktivní procesy, jako je CNC) |

| Jednotkové náklady (nízký objem) | Potenciálně nižší (bez amortizace nástrojů) | Vysoká (převažují náklady na nástroje) |

| Jednotkové náklady (vysoký objem) | Potenciálně vyšší (pomalejší rychlost sestavování) | Nižší (úspory z rozsahu) |

| Dodací lhůta (nový design) | Krátké | Dlouho |

Export do archů

Ačkoli AM může mít ve velkoobjemových scénářích vyšší náklady na jeden díl ve srovnání se zavedenými metodami, jako je lisování, jeho výhody v oblasti volnosti designu, přizpůsobení, rychlosti pro nové návrhy a schopnosti zpracovávat vysoce výkonné materiály z něj činí stále atraktivnější možnost pro automobilové koncovky výfuků, zejména v segmentech prémiových, výkonných a náhradních dílů. Společnosti, které hledají aditivní výroba kovů pro automobilový průmysl řešení mohou získat významnou konkurenční výhodu.

Materiální záležitosti: Doporučené žáruvzdorné slitiny (IN625 & 17-4PH) pro 3D tištěné koncovky výfuků

Výběr správného materiálu má zásadní význam pro zajištění dlouhé životnosti, výkonu a estetické integrity koncovky výfuku, zejména vzhledem k náročným provozním podmínkám, kterým je vystavena. Extrémní teploty, korozivní výfukové plyny, vlhkost, silniční soli a vibrace vyžadují materiály s výjimečnými vlastnostmi. Kovový 3D tisk otevírá dveře k použití vysoce výkonných slitin, jejichž konvenční zpracování by mohlo být obtížné nebo nákladné. Pro náročné aplikace výfukových koncovek jsou vhodné dva materiály: Inconel 625 (IN625) a nerezová ocel 17-4PH.

Využití pokročilých technik výroby prášků, jako je plynová atomizace a proces s rotačními elektrodami (PREP), které používají specialisté jako např Met3dp, zajišťuje dostupnost vysoce kvalitních sférických kovových prášků, které jsou klíčové pro úspěšnou aditivní výrobu. Závazek společnosti Met3dp’vyrábět prášky s vysokou sféricitou a dobrou tekutostí se přímo promítá do hustších a kvalitnějších tištěných dílů s vynikajícími mechanickými vlastnostmi - což je nezbytné pro součásti, jako jsou koncovky výfuků.

Inconel 625 (IN625): Vysoce výkonná volba

Inconel 625 je superslitina niklu, chromu, molybdenu a niobu, která je známá pro svou vynikající kombinaci vysoké pevnosti, vynikající zpracovatelnosti a výjimečné odolnosti proti korozi v širokém rozsahu teplot.

- Klíčové vlastnosti a výhody výfukových koncovek:

- Výjimečná odolnost při vysokých teplotách: Zachovává si značnou pevnost a strukturální integritu při zvýšených teplotách (až do ~980 °C), což značně převyšuje možnosti většiny nerezových ocelí. To zabraňuje deformaci nebo selhání při dlouhodobém působení horkých výfukových plynů, což je pro výkonná vozidla zásadní.

- Vynikající odolnost proti korozi: Vysoce odolné vůči široké škále korozivních prostředí, včetně oxidace, kyselých kondenzátů obsažených ve výfukových plynech a důlkové koroze způsobené silničními solemi a vlhkostí. Tím je zajištěna dlouhá životnost a zachován estetický vzhled.

- Vynikající únavová pevnost: Odolává cyklickému zahřívání/chlazení a vibracím, které jsou výfukovému systému vlastní, aniž by praskalo.

- Svařitelnost / tisknutelnost: Přestože IN625 vyžaduje pečlivou kontrolu parametrů, je snadno zpracovatelný pomocí technik laserové fúze v práškovém loži (L-PBF) a tavení elektronovým svazkem (EBM), což umožňuje realizovat složité geometrie.

- Proč si vybrat IN625? Ideální pro aplikace v motorsportu, vysoce výkonná laděná vozidla, luxusní vozy, kde je nejdůležitější dlouhá životnost a výkon, a pro konstrukce s tenkými stěnami nebo složitými prvky, které pracují v extrémních teplotách. Je vhodnou volbou v případech, kdy standardní nerezová ocel nemusí stačit. B2B zákazníci, kteří hledají Prášek pro 3D tisk IN625 nebo služby vysokoteplotního tisku na kov bude tato slitina nepostradatelná pro náročné aplikace.

nerezová ocel 17-4PH: Všestranný pracovní kůň

nerezová ocel 17-4 zpevněná srážením (PH) je slitina chromu, niklu a mědi známá pro svou vynikající kombinaci vysoké pevnosti, dobré odolnosti proti korozi, dobré houževnatosti a snadného tepelného zpracování.

- Klíčové vlastnosti a výhody výfukových koncovek:

- Vysoká pevnost a tvrdost: Vysoké pevnosti se dosahuje jednoduchým tepelným zpracováním (stárnutím) při nízkých teplotách po tisku. To zajišťuje dobrou odolnost proti promáčknutí, poškrábání a opotřebení.

- Dobrá odolnost proti korozi: Nabízí výrazně lepší odolnost proti korozi než standardní nerezové oceli řady 300 (např. 304 nebo 316), vhodné pro většinu aplikací koncovek výfuků OEM a aftermarket. I když není tak odolná jako IN625 při extrémních teplotách, je pro mnoho scénářů dostačující.

- Dobrá odolnost: Odolává praskání a lámání při běžných silničních podmínkách a vibracích.

- Efektivita nákladů: Obecně jsou levnější než superslitiny na bázi niklu, jako je IN625, a poskytují dobrou rovnováhu mezi výkonem a cenou.

- Vynikající tisknutelnost: Dobře pochopené a široce zpracovávané pomocí L-PBF, což umožňuje spolehlivou a opakovatelnou výrobu.

- Proč si vybrat 17-4PH? Silný soupeř pro širokou škálu automobilových koncovek výfuku, včetně aplikací OEM, modernizací na trhu s náhradními díly a mírně laděných vozidel. Nabízí výrazný nárůst výkonu oproti základním nerezovým ocelím bez vyšších nákladů na IN625. Její tepelné zpracování umožňuje přizpůsobení vlastností. Manažeři pro zásobování výroba aditiv z nerezové oceli 17-4PH služeb je vhodný pro odolné a estetické výfukové komponenty.

Srovnávací tabulka materiálů:

| Vlastnictví | Inconel 625 (IN625) | nerezová ocel 17-4PH (tepelně zpracovaná) | Typická nerezová ocel 304/316 |

|---|---|---|---|

| Primární prvky | Ni, Cr, Mo, Nb | Fe, Cr, Ni, Cu | Fe, Cr, Ni |

| Maximální teplota použití | ~980°C (1800°F) | ~315°C (600°F) nepřetržitě | ~260-300°C (500-570°F) |

| Odolnost proti korozi | Výjimečné | Dobrý až velmi dobrý | Mírná až dobrá |

| Pevnost (vysoká teplota) | Vynikající | Mírný | Nízký |

| Síla (pokojová teplota) | Vysoký | Velmi vysoká (po tepelném zpracování) | Mírný |

| Možnost tisku (PBF) | Dobrý (vyžaduje odborné znalosti) | Vynikající | Dobrý |

| Relativní náklady | Vysoký | Střední | Nízký |

| Ideální aplikace | Extrémní horko, Výkonnost, Motorsport | OEM, náhradní díly, střední výkon | Základní OEM/doplňkový trh |

Export do archů

Závěr o materiálech:

Volba mezi IN625 a 17-4PH závisí do značné míry na konkrétních požadavcích aplikace, zejména na provozní teplotě a rozpočtu. IN625 poskytuje nejvyšší výkon a dlouhou životnost v extrémních podmínkách, zatímco 17-4PH nabízí robustní a cenově výhodné řešení pro širší škálu aplikací. Oba materiály jsou snadno dostupné jako vysoce kvalitní prášky optimalizované pro aditivní výrobu od specializovaných dodavatelů, jako je Met3dp, což umožňuje automobilovým společnostem využívat kovový 3D tisk pro špičková řešení výfukových koncovek. Konzultace se zkušenými dodavatelé kovových prášků a poskytovatelů služeb AM je zásadní pro optimální výběr materiálu pro váš konkrétní projekt koncovky výfuku.

Navrhování pro trvanlivost: Klíčové aspekty aditivně vyráběných koncovek výfuků

Úspěšné využití aditivní výroby kovů pro koncovky výfuků není jen o volbě správného materiálu, ale vyžaduje i přijetí přístupu Design for Additive Manufacturing (DfAM). Zásady DfAM pomáhají konstruktérům optimalizovat návrhy nejen s ohledem na konečné užitné vlastnosti (jako je tepelná odolnost a estetika), ale také na nuance samotného procesu tisku po vrstvách. To zajišťuje lepší tisknutelnost, snižuje pravděpodobnost výskytu vad, minimalizuje nároky na následné zpracování a v konečném důsledku vede k nákladově efektivnější a spolehlivější součásti. Pro automobilové inženýry, kteří navrhují novou generaci výkonných nebo zakázkových koncovek výfuků, je zásadní zahrnout tyto aspekty již v rané fázi návrhu.

Klíčové principy DfAM pro 3D tištěné koncovky výfuků:

- Optimalizace geometrie pro tisk & Vlastní podpora:

- Převisy a úhly: Procesy Powder Bed Fusion (L-PBF, SEBM) mohou obvykle tisknout přesahy do určitého úhlu (často kolem 45 stupňů od vodorovné roviny) bez podpůrných konstrukcí. Navrhování prvků, jako jsou vývody, vnitřní přepážky nebo montážní body, aby zůstaly v těchto samonosných úhlech, minimalizuje potřebu podpěr, což šetří materiál, zkracuje dobu tisku a zjednodušuje následné zpracování. Místo ostrých vodorovných převisů zvažte použití zkosení nebo filetů.

- Orientace otvorů: Přesný tisk vodorovných otvorů je náročnější než tisk svislých otvorů. Orientace kritických otvorů na výšku nebo jejich konstrukce ve tvaru slzy může zlepšit kulatost a snížit potřebu vnitřních podpěr.

- Přemostění: Vyhněte se dlouhým nepodepřeným vodorovným rozpětím (mostům). Pokud je to nevyhnutelné, navrhněte je jako oblouky nebo minimalizujte jejich délku.

- Řízení tloušťky stěn:

- Minimální tloušťka stěny: Minimální tloušťka potisknutelné stěny je určena procesem AM, strojem a materiálem (u L-PBF často kolem 0,4-0,8 mm). Ujistěte se, že všechny prvky splňují tento požadavek, abyste předešli selhání tisku.

- Uniformita vs. variabilita: AM sice umožňuje měnit tloušťku stěny, ale náhlé změny mohou vést k rozdílné rychlosti chlazení a zvýšenému tepelnému namáhání, což může způsobit deformace nebo praskání, zejména u vysokoteplotních slitin, jako je IN625. Pokud je to možné, snažte se o postupné změny tloušťky.

- Odvod tepla: Silnější části udrží teplo déle. Zvažte, jaký vliv mohou mít rozdíly v tloušťce stěny na tepelné řízení během tisku a v konečné aplikaci. Tenké, složité prvky mohou být žádoucí z estetického hlediska, ale potřebují dostatečnou tloušťku pro trvanlivost a tepelnou odolnost.

- Vnitřní struktury a kanály:

- Odstranění prášku: Jednou ze silných stránek AM’ je vytváření složitých vnitřních funkcí (např. pro ladění zvuku nebo řízení toku). Musíte však navrhnout přístupové body nebo strategicky umístěné odvodňovací otvory, aby bylo možné po tisku odstranit neroztavený kovový prášek. Zachycený prášek zvyšuje hmotnost a při tepelném zpracování může dojít k jeho spékání, čímž se trvale zafixuje.

- Podpora pro interní zařízení: Složité vnitřní převisy mohou vyžadovat vnitřní podpěrné konstrukce. Jejich ruční odstranění může být velmi obtížné nebo nemožné. Zvažte návrh vnitřních prvků tak, aby byly samonosné, nebo prozkoumejte rozpustné či snadno rozbitné podpůrné strategie, pokud je poskytovatel služeb nabízí. Případně mohou některé potřeby vnitřních podpor zmírnit pokročilé techniky víceosého nanášení.

- Zmírnění koncentrace stresu:

- Filety a poloměry: Ostré vnitřní rohy působí jako koncentrátory napětí, které mohou být iniciačními body pro vznik únavových trhlin při tepelných cyklech a vibracích, což jsou podmínky běžné pro výfukové koncovky. Zejména na spojích mezi tenkými a tlustými profily nebo v místech montáže používejte velkorysé koutové hrany a poloměry.

- Plynulé přechody: Zajistěte plynulé přechody mezi různými geometrickými prvky, aby se napětí rozložilo rovnoměrněji.

- Strategie podpůrné struktury (spolupráce s poskytovatelem):

- Minimalizace potřeby: Jak již bylo zmíněno, ideální je navrhnout konstrukci pro vlastní podporu.

- Přístupnost: Tam, kde jsou nezbytné podpěry (např. pro nízkoúhlové převisy, velké mosty nebo zajištění rovinnosti kritických povrchů), navrhněte díl tak, aby podpěrné konstrukce byly snadno přístupné pro odstranění během následného zpracování bez poškození povrchu dílu.

- Kontaktní místa: Proberte s poskytovatelem služeb AM, jako je Met3dp, jak mohou kontaktní body podpěr ovlivnit kvalitu povrchu a zda by kritické povrchy neměly být orientovány tak, aby se podpěrám zcela vyhnuly. Odborné znalosti společnosti Met3dp’ v oblasti L-PBF i SEBM tiskových metod jim umožňuje poradit nejlepší orientaci a strategii podpory pro konkrétní konstrukce a materiály.

- Konsolidace částí:

- Prozkoumejte možnosti kombinace více součástí sestavy výfukové koncovky (např. samotné koncovky, vnitřního difuzoru, montážní příruby) do jediného tištěného dílu. Tím se sníží doba montáže, potenciální netěsnosti a počet dílů, což je v souladu s principy efektivní výroby, o které často usilují výrobci dodavatelé automobilových součástek.

Využitím technologie DfAM mohou konstruktéři využít plný potenciál kovového 3D tisku koncovek výfuků a vytvářet komponenty, které jsou nejen vizuálně výrazné a výkonné, ale také efektivně vyrobitelné. Úzká spolupráce se zkušenými poskytovateli služeb AM, kteří rozumějí nuancím DfAM pro automobilové komponenty se během procesu navrhování důrazně doporučuje.

Přesnost a povrchová úprava: Pochopení tolerance, kvality povrchu a přesnosti 3D tištěných koncovek výfuků

U automobilových komponentů, zejména těch viditelných, jako je koncovka výfuku, nebo těch, které vyžadují přesnou montáž, je zásadní pochopit dosažitelnou úroveň přesnosti, povrchové úpravy a celkové rozměrové přesnosti. Technologie aditivní výroby kovů, ačkoli jsou neuvěřitelně schopné, mají v těchto aspektech své vlastní vlastnosti, které se liší od tradičních metod, jako je CNC obrábění. Nastavení realistických očekávání a znalost toho, kdy je nutné následné zpracování, jsou pro konstruktéry a manažery nákupu klíčové.

Rozměrové tolerance:

- Typické dosažitelné tolerance (podle tisku): Tolerance dosažitelné přímo v procesu AM do značné míry závisí na konkrétní technologii (L-PBF obecně nabízí jemnější tolerance než SEBM, ačkoli SEBM vyniká snížením zbytkového napětí), kalibraci stroje, velikosti dílu, geometrii, orientaci v konstrukční komoře a tištěném materiálu.

- L-PBF: U menších prvků se často dosahuje tolerance v rozmezí ±0,1 mm až ±0,2 mm, která se může mírně zvýšit u větších rozměrů (např. ±0,1-0,2 % celkového rozměru).

- SEBM: V porovnání s L-PBF může mít zpočátku mírně volnější tolerance, ale těží ze sníženého tepelného namáhání, což může vést k lepší celkové stabilitě dílů pro určité geometrie.

- Faktory ovlivňující toleranci: Svou roli hraje tepelná roztažnost/kontrakce během tisku a chlazení, drobné odchylky v tloušťce vrstvy, velikost bodu laserového/elektronového paprsku a vlastnosti prášku. Zbytkové napětí může také vést k drobným deformacím po vyjmutí dílu z konstrukční desky.

- Kritické rozměry: U rozhraní vyžadujících přísné tolerance (např. styčné plochy s výfukovým potrubím nebo montážní body) je běžnou praxí navrhnout díl v těchto oblastech mírně předimenzovaný a využít následné CNC obrábění k dosažení konečné požadované přesnosti (často s přesností ±0,025 mm nebo menší).

Povrchová úprava (drsnost):

- Drsnost povrchu (Ra) po vytištění: Kovové díly AM mají ve srovnání s obráběnými díly ze své podstaty hrubší povrch. Drsnost závisí na:

- Tloušťka vrstvy: Silnější vrstvy mají zpravidla za následek drsnější povrch.

- Velikost částic prášku: Jemnější prášky mohou vést k hladšímu povrchu.

- Orientace: Povrchy rovnoběžné s konstrukční deskou (směřující nahoru) jsou obvykle hladší než svislé stěny, které jsou hladší než povrchy směřující dolů nebo povrchy vyžadující podpůrné konstrukce. Podpěrné kontaktní body zanechávají stopy, které je třeba odstranit.

- Proces: L-PBF často vytváří jemnější povrch (Ra 6-15 µm) ve srovnání se SEBM (Ra 20-35 µm) ve stavu po tisku.

- Estetické vs. funkční povrchy: U koncovky výfuku vyžadují viditelné vnější povrchy často mnohem hladší povrchovou úpravu kvůli estetickému vzhledu než vnitřní povrchy nebo nekritické montážní oblasti.

- Dosažení hladšího povrchu: Výrazné zlepšení kvality povrchu vyžaduje následné zpracování, jako je tryskání, bubnování, leštění nebo elektrochemické leštění (viz další část). Dosažení zrcadlového lesku obvykle zahrnuje ruční nebo automatizované kroky leštění po počátečním vyhlazení.

Rozměrová přesnost:

- Celková přesnost: To znamená, jak věrně se výsledný díl shoduje s původním modelem CAD v celé své geometrii. Je ovlivněna tolerancemi, drsností povrchu a možnými deformacemi.

- Deformace a zkreslení: Zbytková napětí, která vznikají během rychlých cyklů ohřevu a chlazení v procesu AM, mohou způsobit deformaci nebo zkroucení dílů, zejména velkých plochých profilů nebo konstrukcí s výraznými rozdíly v tloušťce. Pro minimalizaci deformací jsou zásadní techniky, jako jsou tepelné úpravy pro uvolnění napětí (často prováděné ještě na konstrukční desce) a pečlivé plánování orientace konstrukce. Odborné znalosti společnosti Met3dp’, které jsou podrobněji popsány na našich stránkách O nás zahrnuje zvládání těchto tepelných problémů prostřednictvím řízení procesu a znalostí o následném zpracování.

- Kontrola kvality: Renomovaní poskytovatelé služeb AM využívají 3D skenování a kontrolu souřadnicovým měřicím strojem (CMM) k ověření rozměrové přesnosti oproti modelu CAD a zajištění, že díly splňují stanovené tolerance.

Řízení očekávání:

Pro manažery veřejných zakázek, kteří zajišťují zdroje, je zásadní, aby vysoce přesné automobilové díly přes AM pochopit, že dosažení nejtěsnějších tolerancí nebo nejjemnějších povrchových úprav často vyžaduje sekundární operace. Jasné sdělení kritických rozměrů, požadovaných povrchových úprav pro specifické oblasti (např. viditelné povrchy vs. styčné povrchy) a celkových požadavků na přesnost poskytovateli AM je nezbytné pro získání cenových nabídek, které zahrnují nezbytné následné zpracování, a pro zajištění toho, že finální díl splní očekávání. Spoléhání se na partnery se špičkovým vybavením a robustními systémy řízení kvality, jako je Met3dp, poskytuje jistotu při dosahování konzistentních a přesných výsledků pro kritické součásti, jako jsou výkonné koncovky výfuků.

Za hranice tisku: Základní postprocesing pro funkční tipy výfuků

Cesta 3D tištěné kovové koncovky výfuku nekončí, když se tiskárna zastaví. K přeměně surového vytištěného dílu na funkční, odolnou a esteticky příjemnou finální součást je obvykle zapotřebí řada zásadních kroků následného zpracování. Tyto kroky jsou nezbytné pro dosažení požadovaných mechanických vlastností, rozměrové přesnosti, povrchové úpravy a celkové kvality. Pochopení těchto požadavků je zásadní pro odhad celkových nákladů a doby realizace.

Běžné kroky následného zpracování výfukových koncovek AM:

- Odprašování: Prvním krokem po dokončení sestavování a vychladnutí je vyjmutí dílů ze sestavovací komory a jejich vyjmutí z lože s nerozpuštěným kovovým práškem. Důkladné odstranění veškerého volného prášku, zejména z vnitřních kanálků nebo složitých geometrií, je velmi důležité. Často se používají automatizované stanice pro odstraňování prášku a ruční čištění stlačeným vzduchem. Jakýkoli zachycený prášek může negativně ovlivnit výkon nebo spékání při následném tepelném zpracování.

- Úleva od stresu / tepelné ošetření: Jedná se pravděpodobně o jeden z nejdůležitějších kroků, zejména u dílů, jako jsou koncovky výfuků vyrobené ze slitin jako IN625 nebo 17-4PH, které jsou během tisku a provozu vystaveny značnému tepelnému namáhání.

- Úleva od stresu: Často se provádí, když je díl ještě připevněn na konstrukční desce, a zahrnuje zahřátí dílu v peci s řízenou atmosférou na určitou teplotu pod kritický bod přeměny materiálu. Tím se zmírní vnitřní napětí vzniklé během tisku, což výrazně snižuje riziko deformace nebo prasklin při sejmutí dílu z desky nebo během jeho životnosti.

- Stárnutí/tvrdnutí (pro PH oceli jako 17-4PH): U ocelí vytvrzovaných srážením je pro dosažení požadované konečné tvrdosti, pevnosti a houževnatosti nutný specifický cyklus tepelného zpracování (žíhání v roztoku a následné stárnutí při přesně stanovené teplotě).

- Žíhání/ošetření roztokem (volitelné): V závislosti na slitině a použití může být zapotřebí dalších tepelných úprav pro optimalizaci mikrostruktury, tažnosti nebo odolnosti proti korozi.

- Důležitost: Vynechání nebo nesprávné provedení tepelného zpracování může vést k předčasnému selhání součásti.

- Vyjmutí dílu ze stavební desky: Díly se obvykle tisknou na silnou kovovou konstrukční desku. Je třeba je oddělit, obvykle pomocí elektroerozivního obrábění (EDM) nebo pásového řezání. Tento krok vyžaduje opatrnost, aby nedošlo k poškození dílu.

- Odstranění podpůrné konstrukce: Veškeré podpůrné konstrukce potřebné při tisku musí být odstraněny. To lze provést ručně (pomocí kleští, brusek nebo ručního nářadí) nebo někdy pomocí CNC obrábění či elektroerozivního obrábění, v závislosti na složitosti a umístění podpěr. Tento krok může být pracný a vyžaduje zručnost, aby nedošlo k poškození povrchu dílu. Návrh minimální podpory (DfAM) tuto fázi výrazně zjednodušuje.

- Povrchová úprava: Pro konečné viditelné části výfukové koncovky jsou povrchy vytištěné as-printem obvykle příliš drsné. Lze použít několik metod, často v kombinaci:

- Tryskání kuličkami / pískování: Pohání média (skleněné kuličky, keramická drť atd.) proti povrchu, aby se vytvořil rovnoměrný, matný povrch a odstranily se drobné nedokonalosti. Je účinný při běžném čištění a zlepšování kosmetického vzhledu.

- Obrábění / vibrační úprava: Vkládá díly do stroje s médiem, které vibruje nebo bubnuje a postupně vyhlazuje povrchy a hrany. Efektivní pro dávkové zpracování, ale hůře kontrolovatelné pro specifické prvky.

- Ruční broušení/leštění: Zkušení technici používají různé nástroje k broušení podpěrných svědků, vyhlazování povrchů a k dosažení lesklých nebo kartáčovaných povrchů. Nezbytné pro dosažení zrcadlového lesku na prémiových koncovkách výfuků.

- Elektrochemické leštění: Elektrochemický proces, který odstraňuje malou vrstvu materiálu, čímž vzniká velmi hladký a lesklý povrch, zvláště účinný na složitých tvarech a vnitřních plochách.

- CNC obrábění: Používá se nejen pro tolerance (viz níže), ale může také vytvářet specifické povrchové úpravy (např. obráběné drážky, přesné úkosy).

- CNC obrábění pro kritické tolerance: Jak již bylo zmíněno, pokud určité prvky vyžadují větší tolerance, než jakých lze dosáhnout samotným procesem AM (např. průměr vstupu pro připojení k výfukovému potrubí, montážní otvory), použije se k dosažení konečných rozměrů přesné CNC obrábění.

- Povlak (volitelný): Pro zvýšení estetiky nebo dodatečnou ochranu lze použít nátěry:

- Keramický povlak: Vysokoteplotní keramické povlaky (často černé, titanové nebo jiné barvy) jsou oblíbené pro výkonné výfukové komponenty, které poskytují tepelně bariérové vlastnosti a trvanlivou povrchovou úpravu odolnou proti korozi.

- Práškové lakování / malování: Především pro estetické účely je však třeba zohlednit tepelnou odolnost.

- Pokovování: Pro dosažení specifického vzhledu lze použít chromování nebo jiné typy pokovení, avšak přilnavost k povrchům AM vyžaduje řádnou přípravu.

- Kontrola kvality: V celém řetězci následného zpracování jsou nezbytné kontroly kvality. Patří sem vizuální kontrola, ověření rozměrů (pomocí kaliperů, souřadnicových měřidel nebo 3D skenování) a případně testování materiálu nebo nedestruktivní testování (NDT), jako je rentgen, pro kritické aplikace k zajištění vnitřní integrity (např. zjišťování pórovitosti).

Rozsah a kombinace těchto následné zpracování kovových 3D výtisků kroků zcela závisí na složitosti konstrukce, volbě materiálu a konečných požadavcích na koncovku výfuku. Pro zadavatele veřejných zakázek je zásadní, aby si obstarávali metal AM služby zohlednit tyto kroky při výpočtu celkových nákladů a doby realizace. Spolupráce s poskytovatelem komplexních služeb, jako je Met3dp, který je schopen řídit celý pracovní postup od tisku až po komplexní následné zpracování a zajištění kvality, zjednodušuje dodavatelský řetězec.

Zvládání výzev: Překonávání potenciálních problémů při 3D tisku Tipy na výfuky

3D tisk z kovu sice nabízí obrovské výhody při výrobě koncovek výfuků, ale není bez problémů. Pochopení těchto potenciálních překážek a znalost toho, jak je řeší zkušení poskytovatelé, jako je Met3dp, je klíčem k úspěšné realizaci. Proaktivní plánování a kontrola procesu mohou většinu problémů zmírnit.

Společné výzvy a strategie pro jejich zmírnění:

- Deformace a zkreslení:

- Problém: Nerovnoměrné zahřívání a chlazení během procesu po vrstvách vytváří vnitřní pnutí, které může způsobit deformaci nebo zkroucení dílu, zejména po vyjmutí z konstrukční desky. To se výrazněji projevuje u velkých, plochých dílů nebo konstrukcí s různou tloušťkou, zejména u slitin s vysokou tepelnou roztažností.

- Zmírnění:

- Optimalizovaná orientace sestavení: Strategická orientace dílu na konstrukční desce může minimalizovat kumulaci napětí v kritických oblastech.

- Robustní podpůrné struktury: Správně navržené podpěry bezpečně ukotvují díl a pomáhají odvádět teplo.

- Optimalizace parametrů procesu: Jemné doladění výkonu laserového/elektronového paprsku, rychlosti skenování a strategie šrafování minimalizuje lokální přehřátí.

- Tepelná simulace: Pokročilý simulační software dokáže předvídat nárůst napětí a řídit úpravy konstrukce/orientaci.

- Tepelné ošetření proti stresu: Pro rozměrovou stabilitu je zásadní provést cyklus odlehčení od napětí před vyjmutím dílu z konstrukční desky.

- Obtíže při odstraňování podpory:

- Problém: Podpěrné konstrukce jsou sice nezbytné, ale jejich odstranění může být obtížné a časově náročné, zejména z vnitřních kanálů nebo složitých vnějších prvků. Při neopatrném odstraňování mohou zůstat stopy po svědcích nebo může dojít k poškození povrchu dílu.

- Zmírnění:

- DfAM pro vlastní podporu: Nejlepším přístupem je navrhovat díly s úhly přesahu menšími než ~45 stupňů a minimalizovat prvky vyžadující podporu.

- Optimalizovaný design podpory: Použití snadno rozbitných podpěrných konstrukcí (např. kuželových nebo tenkostěnných podpěr), pokud je to možné. Navrhování podpěr s ohledem na přístupnost.

- Specializované techniky odstraňování: Použití elektroerozivního obrábění nebo přesného broušení pro choulostivé oblasti.

- Výběr procesu: V některých případech může tryskání pojiva (s následným spékáním) nabídnout u určitých geometrií výhody bez podpory, i když mechanické vlastnosti se mohou lišit.

- Dosažení požadované povrchové úpravy:

- Problém: Asfaltové povrchy jsou ze své podstaty drsnější než povrchy obrobené. Dosažení hladkého, esteticky příjemného povrchu (např. leštěného nebo rovnoměrně matného) vyžaduje značné úsilí při následném zpracování.

- Zmírnění:

- Plánování orientace: Tisk kritických estetických ploch směrem nahoru nebo vertikálně obecně přináší lepší počáteční povrchovou úpravu.

- Optimalizace parametrů: Použití jemnějších výšek vrstev a optimalizovaných strategií skenování může zlepšit drsnost po tisku, často však za cenu delší doby tisku.

- Efektivní následné zpracování: Výběr správné kombinace tryskání, bubnování, leštění nebo elektrolytického leštění podle požadované povrchové úpravy a materiálu. Odpovídající rozpočet na tyto kroky.

- Integrita materiálu a pórovitost:

- Problém: Neúplné roztavení nebo zachycení plynu během tisku může vést ke vzniku vnitřních dutin nebo pórovitosti materiálu. Nadměrná pórovitost může zhoršit mechanické vlastnosti (pevnost, únavovou životnost) a odolnost proti korozi.

- Zmírnění:

- Vysoce kvalitní prášek: Zásadní význam má použití prášků s kontrolovanou distribucí velikosti částic, vysokou sféricitou a nízkou vnitřní pórovitostí (jako jsou prášky vyráběné pomocí pokročilé atomizace společností Met3dp). Klíčová je také manipulace s práškem, která zabraňuje kontaminaci vlhkostí.

- Optimalizované parametry tisku: Zajištění dostatečné hustoty energie (výkon laseru/elektronického paprsku, rychlost) pro úplné roztavení částic prášku. Použití ochranné atmosféry inertních plynů (argon, dusík), aby se zabránilo oxidaci.

- Izostatické lisování za tepla (HIP): U kritických aplikací vyžadujících maximální hustotu (téměř 100 %) zahrnuje HIP použití vysoké teploty a izostatického tlaku plynu po tisku, aby se uzavřely vnitřní póry. Často se používá pro letecký a lékařský průmysl, ale potenciálně je použitelná i pro velmi výkonné koncovky výfuků.

- Kontrola kvality: Nedestruktivní zkoušení (NDT), jako je mikro-CT skenování nebo rentgen, může odhalit vnitřní pórovitost.

- Řízení nákladů:

- Problém: Kovový AM může být vnímán jako drahý, zejména kvůli nákladům na materiál (např. prášek IN625), strojní čas a rozsáhlé požadavky na následné zpracování.

- Zmírnění:

- DfAM pro efektivitu: Optimalizace návrhů pro snížení objemu tisku, minimalizaci podpěr a zjednodušení následného zpracování.

- Hnízdění: Tisk více dílů současně v jednom sestavení maximalizuje využití stroje.

- Výběr materiálu: Výběr cenově nejvýhodnějšího materiálu, který splňuje požadavky (např. 17-4PH místo IN625, pokud je to vhodné).

- Úvahy o objemu: Diskuse o potenciálních velkoobchodní prodej 3D tištěných dílů ceny nebo množstevní slevy u dodavatelů pro větší množství.

- Celostní pohled na náklady: Zvažte celkové náklady na vlastnictví, včetně snížení nákladů na nástroje, rychlejšího vývoje a potenciálního zvýšení výkonu, nejen náklady na tisk jednoho dílu.

Spolupráce se zkušeným poskytovatelem AM služeb, jako je Met3dp, který se těmito problémy aktivně zabývá kontrola pórovitosti kovu AM a prevence deformace aditivní výroba díky přísné kontrole procesů, pokročilému vybavení a odborným znalostem v oblasti materiálových věd mohou automobilové společnosti bez obav využívat 3D tisk pro náročné aplikace, jako jsou tepelně odolné koncovky výfuků. Prozkoumejte řadu materiálů a produkty nabídl, aby zjistil, jak jsou tyto výzvy překonávány v praxi.

Úspěšné získávání zdrojů: Jak vybrat správného poskytovatele služeb 3D tisku kovů pro automobilové komponenty?

Výběr správného partnera pro aditivní výrobu je stejně důležitý jako zdokonalení návrhu nebo výběr správného materiálu. Kvalita, konzistence a spolehlivost vašich 3D tištěných koncovek výfuků do značné míry závisí na schopnostech a odborných znalostech zvoleného poskytovatele služeb. Pro automobilové inženýry a manažery nákupu, kteří se orientují v prostředí poskytovatelé služeb 3D tisku kovů pro automobilový průmysl, stanovení jasných kritérií výběru je zásadní pro úspěšný výsledek získávání zdrojů.

Klíčová kritéria pro hodnocení poskytovatelů služeb AM:

- Odborné znalosti materiálů a portfolio:

- Specifické zkušenosti se slitinami: Ujistěte se, že dodavatel má prokazatelné zkušenosti s tiskem konkrétních slitin, které požadujete, například nerezové oceli IN625 a 17-4PH. Požádejte o případové studie nebo vzorové díly.

- Kvalita prášků a jejich získávání: Informujte se o jejich procesech získávání kovových prášků a kontroly kvality. Poskytovatelé jako Met3dp, kteří vyrábějí vlastní vysoce kvalitní sférické prášky pomocí pokročilých technik, jako je plynová atomizace a PREP, nabízejí větší kontrolu nad konzistencí a výkonem materiálu.

- Rozsah materiálů: I když nyní potřebujete konkrétní slitiny, poskytovatel s širším portfoliem naznačuje hlubší znalosti v oblasti materiálových věd a potenciální flexibilitu pro budoucí projekty.

- Technologické schopnosti:

- Příslušné procesy AM: Ověřte, zda používají vhodné technologie (např. L-PBF pro jemné rysy a povrchovou úpravu, SEBM pro snížené napětí v určitých slitinách/geometriích). Porozumět konkrétním strojům, které používají, a jejich schopnostem (objem sestavy, výkon laseru/paprsku, řídicí systémy). Nabídka tiskáren SEBM i L-PBF společnosti Met3dp’ poskytuje flexibilitu.

- Objem sestavení: Ujistěte se, že jejich stroje jsou schopny přizpůsobit se velikosti vaší konstrukce výfukové koncovky, včetně případného hnízdění pro malé výrobní série.

- Software a pracovní postupy: Zhodnoťte jejich využívání simulačního softwaru pro optimalizaci sestav, možnosti sledování procesů a digitální sledovatelnost v celém výrobním procesu.

- Řízení kvality a certifikace:

- Systém řízení kvality (QMS): Hledejte certifikace, jako je ISO 9001, která prokazuje závazek k důslednému dodržování procesů kvality.

- Certifikace pro konkrétní odvětví (A Plus): Ačkoli je to u koncovek výfuků méně obvyklé než u kritických součástí hnacího ústrojí nebo konstrukčních součástí, zkušenosti s automobilovými normami, jako je IATF 16949 (i když nejsou plně certifikovány pro AM), naznačují pochopení očekávání kvality v automobilovém průmyslu.

- Kontrolní schopnosti: Zajistěte, aby měly k dispozici spolehlivé kontrolní funkce, včetně souřadnicového měření, 3D skenování a případně metod nedestruktivního zkoušení, abyste mohli ověřit, zda díly splňují specifikace.

- Možnosti následného zpracování:

- In-House vs. Outsourcing: Zjistěte, které kroky následného zpracování (tepelné zpracování, odstraňování podpěr, obrábění, dokončovací práce) provádějí ve vlastní režii a které externě. Vlastní kapacity obecně nabízejí lepší kontrolu nad celým pracovním postupem, dodacími lhůtami a kvalitou.

- Odborné znalosti: Ověřte si jejich odborné znalosti v oblasti specifického následného zpracování, které je nutné pro zvolený materiál a požadavky na povrchovou úpravu (např. zkušenosti se správným tepelným zpracováním IN625).

- Zkušenosti v oboru a znalosti aplikací:

- Portfolio automobilového průmyslu: Vyráběli již dříve díly pro automobilový průmysl? Pochopení specifických požadavků a souvislostí automobilového průmyslu je neocenitelné.

- Technická podpora: Nabízejí podporu a konzultace DfAM? Dobrý partner s vámi spolupracuje na optimalizaci návrhů pro výrobu. Společnost Met3dp se pyšní tím, že spolupracuje s organizacemi a využívá desítky let společných zkušeností v oblasti AM zpracování kovů, aby poskytla komplexní řešení.

- Dodací lhůty a kapacita:

- Citovaná doba vedení: Získejte realistické odhady dodací lhůty, které zahrnují i tisk a všechny potřebné kroky následného zpracování.

- Kapacita: Ujistěte se, že mají dostatečnou kapacitu pro splnění vašich požadavků na objem výroby, ať už jde o prototypy nebo malosériovou výrobu. Ptejte se na jejich schopnost zvládnout hromadná aditivní výroba případné objednávky.

- Komunikace a zákaznický servis:

- Reakce: Zhodnoťte jejich vstřícnost v průběhu nabídky a poptávkového řízení.

- Řízení projektů: Přidělí vám pro váš projekt kontaktní osobu? Jasná a konzistentní komunikace je klíčová.

- Nákladová konkurenceschopnost:

- Transparentní ceny: Zajistěte, aby byly v nabídkách jasně rozepsány náklady (materiál, doba tisku, následné zpracování, NDT atd.).

- Nabídka hodnoty: Nevybírejte pouze podle nejnižší ceny. Zvažte nabízenou hodnotu z hlediska odborných znalostí, kvality, spolehlivosti a podpory.

Pečlivým vyhodnocením potenciálních partneři pro aditivní výrobu na základě těchto kritérií mohou automobilky navázat vztahy s dodavateli, jako je Met3dp, kteří mají potřebné vybavení, odborné znalosti materiálů a závazek ke kvalitě, jež jsou nezbytné pro výrobu vysoce výkonných, tepelně odolných 3D tištěných koncovek výfuků.

Porozumění investicím: Nákladové faktory a dodací lhůty pro 3D tištěné výfukové koncovky

Jedním z hlavních aspektů při zavádění jakékoli nové výrobní technologie je pochopení souvisejících nákladů a časového harmonogramu výroby. Aditivní výroba kovů pro koncovky výfuků představuje odlišnou strukturu nákladů ve srovnání s tradičními metodami, kterou ovlivňuje jedinečný soubor faktorů. Jasná komunikace s poskytovatelem AM je nezbytná pro řízení očekávání.

Klíčové faktory ovlivňující náklady:

- Typ materiálu a spotřeba:

- Náklady na prášek: Náklady na suroviny se u jednotlivých slitin výrazně liší. Superslitiny na bázi niklu, jako je IN625, jsou podstatně dražší než nerezové oceli, jako je 17-4PH.

- Část Objem & amp; Hmotnost: Větší nebo těžší díly spotřebují více prášku, což přímo zvyšuje náklady na materiál.

- Objem podpůrné struktury: Náklady zvyšuje také materiál použitý na podpůrné konstrukce, což posiluje význam DfAM pro minimalizaci podpěr.

- Recyklace prášku: Efektivní manipulace s práškem a jeho recyklace poskytovatelem služeb může pomoci snížit náklady, ale při vícenásobném použití dochází k určité degradaci materiálu.

- Strojový čas (čas tisku):

- Část Objem & Výška: Čím větší je objem a čím vyšší je díl (v orientaci sestavení), tím déle trvá tisk, což přímo ovlivňuje náklady na využití stroje.

- Složitost: Velmi složité vzory s mnoha prvky nebo tenkými stěnami mohou někdy prodloužit dobu tisku kvůli potřebným složitým strategiím skenování.

- Tloušťka vrstvy: Použití tenčích vrstev pro jemnější detaily nebo povrchovou úpravu zvyšuje počet vrstev, a tím i dobu tisku.

- Využití hnízdění/strojů: Tisk více dílů současně (nesting) rozkládá náklady na nastavení a provoz stroje na více jednotek, čímž se snižují náklady na jeden díl. To je klíčové pro velkoobchodní prodej 3D tištěných dílů výroba.

- Požadavky na následné zpracování:

- Složitost a rozsah: To je často významným faktorem ovlivňujícím náklady. Rozsáhlé odstraňování podpěr, vícestupňové tepelné zpracování (nezbytné pro IN625/17-4PH), přesné CNC obrábění s ohledem na tolerance a špičkové povrchové úpravy (např. ruční leštění) zvyšují pracnost a strojní čas.

- Intenzita práce: Ruční procesy, jako je odstraňování podpěr a leštění, jsou náročné na pracovní sílu a významně zvyšují konečné náklady.

- Složitost návrhu (nepřímé náklady):

- Ačkoli AM umožňuje komplexnost, příliš složité návrhy mohou vyžadovat složitější podpůrné struktury, delší dobu tisku a náročnější následné zpracování, což nepřímo zvyšuje náklady. DfAM pomáhá vyvážit složitost a vyrobitelnost.

- Zajištění kvality a kontrola:

- Úroveň požadované kontroly (např. základní rozměrové kontroly vs. protokoly CMM vs. NDT) ovlivňuje náklady. Vyšší úrovně zajištění vyžadují více času a specializované vybavení.

- Objem objednávky:

- Prototypy vs. výroba: Jednorázové prototypy budou mít vyšší náklady na jeden díl než malosériová výroba, protože náklady na přípravu se amortizují na menší počet dílů.

- Množstevní slevy: V případě většího množství projednejte případné množstevní slevy nebo hromadná aditivní výroba cenové struktury u svého dodavatele.

Typické dodací lhůty:

Dodací lhůty pro 3D tištěné kovové koncovky výfuků se mohou výrazně lišit v závislosti na výše uvedených faktorech, zejména na složitosti a následném zpracování.

- Vytváření prototypů: U jedné středně složité výfukové koncovky se doba realizace může pohybovat od 1 až 3 týdny. To zahrnuje tisk, standardní odlehčení/tepelné zpracování, základní odstranění podpěr a minimální povrchovou úpravu (např. tryskání kuličkami).

- Malosériová výroba (např. 10-50 kusů): Dodací lhůty se mohou pohybovat od 3 až 6 týdnů, v závislosti na efektivitě vnoření, dostupnosti stroje a rozsahu následného zpracování, které je nutné pro všechny jednotky.

- Komplexní povrchová úprava/obrábění: Pokud je vyžadováno rozsáhlé ruční leštění nebo víceosé CNC obrábění, připočtěte k dodací lhůtě několik dní až 1-2 týdny.

Rozdělení dodací lhůty:

- Citování & Nastavení: 1-3 dny

- Tisk: 1-5 dní (velmi závisí na velikosti, složitosti, hnízdění)

- Chlazení & amp; Odprašování: 0.5-1 den

- Tepelné zpracování: 1-3 dny (včetně cyklů pece)

- Odstranění podpory & Základní dokončovací práce: 1-3 dny

- Pokročilé obrábění/leštění: 2-10 dní (pokud je to nutné)

- Kontrola kvality a přeprava: 1-2 dny

Je důležité, abyste si od dodavatele nechali odhadnout konkrétní dobu realizace na základě konečného návrhu, materiálu, množství a požadavků na povrchovou úpravu. Pochopení náklady na 3D tisk kovů v automobilovém průmyslu faktory a realistické časové plány umožňují lepší plánování a sestavování rozpočtu projektu.

Často kladené otázky (FAQ) o 3D tištěných koncovkách výfuků

Zde jsou odpovědi na některé časté otázky týkající se použití aditivní výroby kovů pro koncovky výfuků automobilů:

Otázka 1: Jak odolné jsou 3D tištěné koncovky výfuku ve srovnání s tradičními (např. CNC obráběnými nebo litými)?

- A: Při tisku z vhodných materiálů, jako je IN625 nebo 17-4PH, a správném následném zpracování (zejména tepelném) mohou být 3D tištěné koncovky výfuků stejně nebo ještě odolnější než tradiční protějšky, zejména v náročných vysokoteplotních nebo korozivních prostředích. IN625, často používaný v AM, nabízí ve srovnání s běžně používanými standardními nerezovými ocelemi v konvenčních hrotech vynikající tepelnou a korozní odolnost. Proces tavení po vrstvách vytváří plně husté díly s mechanickými vlastnostmi, které často odpovídají nebo převyšují odlévané nebo tepané ekvivalenty, zejména po úpravách, jako je HIP (pokud je vyžadována). Klíč spočívá ve správném výběru materiálu, kontrole procesu během tisku a důkladném následném zpracování, zejména v odlehčení napětí a tepelném zpracování při stárnutí.

Otázka 2: Mohu si na koncovky výfuků nechat vytisknout 3D tiskem vlastní loga, složité vzory nebo komplexní vnitřní struktury?

- A:Absolutně. To je jedna z hlavních výhod 3D tisku z kovu. Tato technologie vyniká při vytváření složitých geometrií, které jsou při použití tradičních metod obtížné nebo nemožné.

- Loga/vzory: Vlastní loga, nápisy a složité povrchové textury lze přímo začlenit do modelu CAD a vytisknout je jako součást tipu.

- Vnitřní struktury: V koncovce výfuku lze navrhnout a vytisknout složité vnitřní prvky, jako jsou přepážky pro vyladění zvuku, usměrňovače proudění nebo síťové struktury, které kromě estetických vlastností nabízejí i funkční výhody.

- Svoboda designu: To umožňuje vytvořit skutečně jedinečné, návrhy koncovek výfuků na míru splnění specifických cílů v oblasti značky, estetiky nebo výkonu. Nezapomeňte zohlednit zásady DfAM, jako je odstraňování prášku z vnitřních dutin.

Otázka 3: Jaký je typický rozdíl v nákladech na 3D tisk a CNC obrábění pro vlastní, složitou koncovku výfuku?

- A: Srovnání nákladů do značné míry závisí na složitosti a objemu:

- Nízký objem / vysoká složitost: U jednorázových prototypů nebo velmi malých sérií (např. 1-10 kusů) vysoce komplexní konstrukce výfukové koncovky (např. s vnitřními kanály, organické tvary), 3D tisk je často nákladově efektivnější. AM se totiž vyhýbá značným počátečním nákladům na složité CNC programování, specializované přípravky a potenciálně několikanásobné nastavení, které jsou nutné pro obrábění složitých geometrií z pevného bloku. Při AM je také nižší odpad materiálu.

- Větší objem / jednodušší geometrie: Pro jednodušší výfukové koncovky vyráběné ve větším množství (např. stovky nebo tisíce kusů), CNC obrábění nebo tradiční metody výroby/odlévání jsou obvykle nákladově efektivnější díky úsporám z rozsahu a rychlejším časům cyklu na jeden díl, jakmile je nástroj/programování zavedeno.

- Hybridní přístup: Často je optimální hybridní přístup: 3D tisk hlavního složitého tvaru a následné použití CNC obrábění pro kritické rozměry rozhraní a specifické povrchové úpravy nabízí rovnováhu mezi volností návrhu a přesností.

- Pravidlo: Pokud je konstrukční složitost vysoká a objem výroby nízký, AM pravděpodobně zvítězí z hlediska nákladů a rychlosti výroby počátečních dílů. Pokud je složitost konstrukce nízká a objem vysoký, jsou tradiční metody obvykle levnější na jeden díl. Vždy si nechte vypracovat cenové nabídky pro obě metody, pokud je to pro váš konkrétní případ proveditelné.

Závěr: Pokrok s aditivně vyráběnými výfukovými koncovkami

Aditivní výroba kovů již není futuristickým konceptem, ale hmatatelným a výkonným nástrojem, který mění způsob navrhování, vývoje a výroby automobilových komponent, jako jsou koncovky výfuků. Využitím možností procesů, jako jsou L-PBF a SEBM, v kombinaci s pokročilými žáruvzdornými slitinami, jako je Inconel 625 a nerezová ocel 17-4PH, může automobilový průmysl uvolnit nebývalou úroveň svobody designu, přizpůsobení a výkonu.

Prozkoumali jsme cestu od pochopení funkční a estetické úlohy koncovek výfuků k rozpoznání přesvědčivých výhod, které AM nabízí oproti tradičním metodám - konkrétně schopnost vytvářet složité geometrie, usnadnit rychlou tvorbu prototypů a přizpůsobení, eliminovat náklady na nástroje a využívat vynikající materiály přizpůsobené pro drsné prostředí výfuků. Pronikli jsme do zásadního významu návrhu pro aditivní výrobu (DfAM), nuancí dosažitelných tolerancí a povrchových úprav, zásadní povahy kroků následného zpracování, jako je tepelné zpracování, a strategií pro překonání potenciálních výrobních problémů.

Pro výrobce OEM, kteří se chtějí odlišit jedinečným stylem a zvýšenou odolností, pro dodavatele náhradních dílů, kteří chtějí poskytnout nejmodernější možnosti přizpůsobení, a pro tuningové dílny, které požadují maximální tepelnou odolnost a design na míru, představují 3D tištěné koncovky výfuků významnou nabídku hodnoty. Schopnost vyrobit lehké, složité a vysoce odolné komponenty z materiálů dokonale přizpůsobených dané aplikaci otevírá nové cesty pro inovace v oblasti estetiky vozidel a signalizace výkonu.

Výběr správného výrobního partnera je pro realizaci těchto výhod zásadní. Hledejte poskytovatele s prokazatelnými zkušenostmi s materiály, jako jsou IN625 a 17-4PH, robustními systémy kvality, komplexními možnostmi následného zpracování a společným přístupem k optimalizaci konstrukce.

Společnost Met3dp se sídlem v čínském městě Čching-tao je předním poskytovatelem komplexních řešení pro aditivní výrobu kovů. Společnost Met3dp, která se specializuje na špičková zařízení pro 3D tisk, pokročilou výrobu prášků pomocí technologií plynové atomizace a PREP a služby vývoje aplikací, dodává vysoce kvalitní kovové prášky (včetně TiNi, TiTa, TiAl, TiNbZr, CoCrMo, nerezových ocelí, superslitin jako IN625 a dalších) a špičkové systémy. Naše odborné znalosti umožňují výrobu hustých, vysoce kvalitních kovových dílů s vynikajícími mechanickými vlastnostmi pro náročná odvětví, jako je automobilový, letecký a zdravotnický průmysl.

Jste připraveni prozkoumat, jak může 3D tisk z kovu změnit vaše návrhy koncovek výfuků nebo jiných automobilových komponentů? Navštivte naše webové stránky na adrese https://met3dp.com/ a dozvíte se více o našich možnostech, nebo kontaktujte náš tým ještě dnes, abyste prodiskutovali požadavky vašeho konkrétního projektu a zjistili, jak může Met3dp podpořit cíle vaší organizace v oblasti aditivní výroby. Přijměte budoucnost výroby automobilových součástek s 3D tištěnými koncovkami výfuků.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.