Lehké anténní základny pro satelity přes AM

Obsah

Úvod: Revoluce v satelitním hardwaru díky lehkým anténním základnám AM

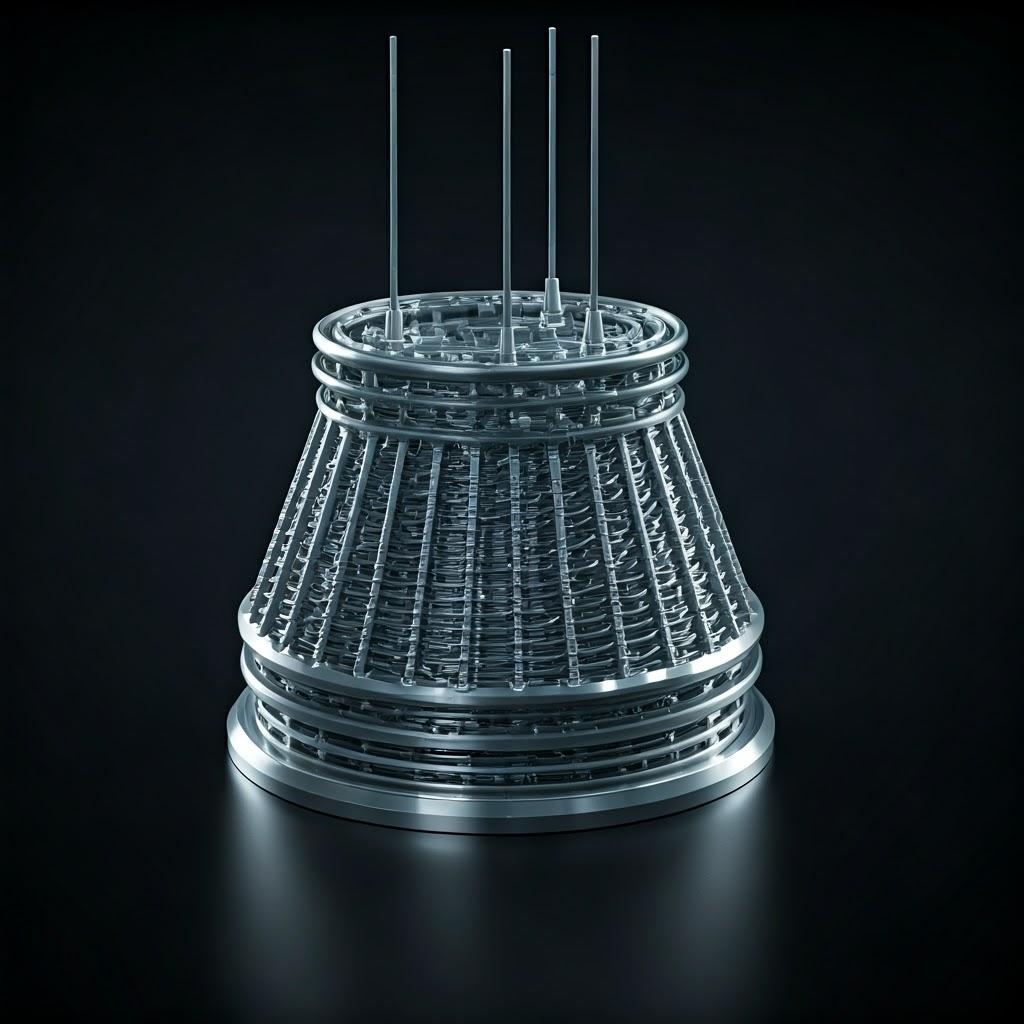

Letecký a kosmický průmysl, zejména družicový, se pohybuje na špici technologických inovací. Inženýři a specialisté na zadávání zakázek, kteří se neustále snaží o snižování nákladů na vypouštění, zvyšování kapacity užitečného zatížení a zlepšování výkonnosti misí, neustále hledají průlomové objevy ve vědě o materiálech, metodikách navrhování a výrobních procesech. Jednou z nejvíce transformačních technologií, které dnes ovlivňují vývoj družicového hardwaru, je výroba aditiv kovů (AM), běžně známý jako kov 3D tisk. Tento proces nabízí nebývalou konstrukční svobodu a umožňuje vytvářet složité, lehké a vysoce optimalizované součásti, jejichž výroba tradičními metodami, jako je CNC obrábění nebo odlévání, byla dříve nemožná nebo příliš nákladná.

Mezi nesčetné satelitní komponenty, které z této revoluce těží základna antény se jeví jako hlavní kandidát na přijetí AM. Tyto zdánlivě jednoduché konstrukce mají zásadní význam pro montáž, vyrovnání a tepelné řízení antén pro satelitní komunikaci. Musí zajistit výjimečnou strukturální integritu, aby odolaly drsnému prostředí při startu a zachovaly si přesnost nasměrování po celou dobu trvání mise ve vakuu a extrémních teplotách ve vesmíru. Základny antén se tradičně často obrábějí z masivních kovových bloků, což vede ke značnému plýtvání materiálem a konstrukčním omezením, která omezují možnosti optimalizace hmotnosti.

Vstupte do metalového AM. Díky výrobě dílů po vrstvách přímo z digitálních modelů s použitím vysoce výkonných kovových prášků mohou výrobci dosáhnout výrazné odlehčení - což je prvořadý cíl při konstrukci družic, kde se každý ušetřený gram přímo projeví v nižších nákladech na vypuštění nebo ve zvýšené nosnosti. Aditivní výroba umožňuje integraci složitých vnitřních mřížkových struktur, topologicky optimalizovaných geometrií a konsolidovaných konstrukcí dílů, čímž se výrazně snižuje hmotnost bez snížení tuhosti nebo pevnosti. Tato schopnost nepředstavuje jen postupné zlepšení, ale změnu paradigmatu v koncepci, návrhu a výrobě satelitního hardwaru, včetně anténních základen. Pro letecké inženýry, kteří navrhují komunikační satelity příští generace, a manažery veřejných zakázek, kteří zadávají zakázky, je tato změna důležitá dodavatelé leteckých komponentů, pochopení potenciálu AM pro kritické konstrukce, jako jsou základny antén, již není volitelné; je nezbytné pro udržení konkurenční výhody. Společnosti specializující se na aditivní výroba v letectví a kosmonautice řešení, jako je Met3dp, jsou v čele a poskytují pokročilé materiály a tiskové technologie nezbytné pro realizaci těchto lehkých a vysoce výkonných konstrukcí.

Důsledky přesahují pouhé snížení hmotnosti. AM usnadňuje:

- Rychlé prototypování a iterace: Úpravy konstrukce lze realizovat a testovat mnohem rychleji než při tradiční výrobě založené na nástrojích.

- Konsolidace částí: Více součástí anténní montážní sestavy lze potenciálně spojit do jediného komplexního dílu AM, čímž se zkrátí doba montáže, sníží se počet možných poruchových bodů a celková složitost systému.

- Odolnost dodavatelského řetězce: Digitální výroba na vyžádání snižuje závislost na složitých, geograficky rozptýlených dodavatelských řetězcích a rozsáhlých zásobách nástrojů.

- Nové designové prvky: Integrace prvků, jako jsou konformní chladicí kanály pro tepelný management nebo vestavěné RF struktury, se stává proveditelnou.

Tato úvodní část připravuje půdu a zdůrazňuje konvergenci požadavků na satelitní technologie (odlehčení, výkon) a jedinečné možnosti technologie AM pro kovy. Hlouběji pronikneme do specifických funkcí anténních základen, přesvědčivých důvodů pro volbu AM, nejlepších materiálů pro tuto práci a zásadních aspektů pro úspěšnou realizaci. Cílem je poskytnout inženýři a manažeři veřejných zakázek s poznatky potřebnými k využití AM pro výrobu lehkých základen satelitních antén nové generace.

Kritická úloha anténních základen v družicových komunikačních systémech

Zatímco samotné antény jsou aktivními prvky přijímajícími a vysílajícími vysokofrekvenční signály (VF) základna antény slouží jako kritické konstrukční rozhraní mezi anténou a hlavním tělesem družice. Její funkce jsou mnohostranné a pro úspěch mise životně důležité a zdaleka nespočívají jen v tom, že drží anténu na místě. Pochopení těchto funkcí objasňuje, proč je optimalizace konstrukce a výrobního procesu základny tak zásadní pro celkový výkon a spolehlivost družice.

1. Konstrukční podpora a nosnost: Základna antény musí být pevně ukotvena ke konstrukci satelitu. To zahrnuje odolávání značnému zatížení během různých fází mise: * Spuštění zátěže: Nejnáročnější fáze, kdy je družice vystavena extrémním vibracím, akustickému hluku a přetížení. Základna musí v těchto dynamických podmínkách zabránit odpojení nebo vychýlení antény. Analýza konečných prvků (FEA) je ve fázi návrhu rozhodující pro simulaci těchto zatížení a zajištění strukturální integrity základny. Dodavatelé B2B musí prokázat robustní procesy validace návrhu. * Zatížení při nasazení: U rozkládacích antén je základna často součástí rozkládacích mechanismů nebo je s nimi propojena a během procesu rozkládání je namáhána. * Zatížení na oběžné dráze: I když převládá mikrogravitace, mírné točivé momenty od pohonů nebo hybných kol mohou vyvolat menší namáhání, které musí základna zvládnout po celou dobu trvání mise (často více než 15 let).

2. Přesné zarovnání a stabilita ukazatele: U většiny komunikačních antén (např. parabolických antén, fázovaných soustav) je přesné nasměrování nejdůležitější pro udržení komunikačního spojení s pozemními stanicemi nebo jinými satelity. Klíčovou roli zde hraje základna antény: * Výrobní tolerance: Základna musí být vyrobena s přísnými rozměrovými tolerancemi, aby byla zajištěna montáž antény přesně podle konstrukčních specifikací. Jakákoli odchylka může vést k chybám směrování. * Tepelná stabilita: Družice zažívají na oběžné dráze Země extrémní teplotní výkyvy a střídají přímé sluneční světlo a stín. Materiály se při změnách teploty rozpínají a smršťují (koeficient tepelné roztažnosti – CTE). Základní materiál antény musí mít vhodný CTE a konstrukce musí minimalizovat tepelně indukované deformace, které by mohly posunout směr nasměrování antény. Často jsou vyžadovány materiály s nízkou CTE nebo důmyslné tepelně-mechanické konstrukce. Kovová AM umožňuje složité geometrie, které mohou ze své podstaty zmírnit některé účinky tepelného zkreslení. * Dlouhodobá stabilita: Základna si musí udržet rozměrovou stabilitu po celou dobu životnosti mise a musí odolávat tečení nebo degradaci materiálu vlivem radiace nebo tepelných cyklů.

3. Rozhraní pro správu tepla: Antény, zejména vysílací antény s velkým výkonem a související elektronika (například polovodičové výkonové zesilovače – SSPA, které jsou často namontovány poblíž), generují značné množství tepla. Toto teplo musí být účinně odváděno, aby se zabránilo přehřátí, které může zhoršit výkon RF a snížit životnost komponent. Základna antény často slouží jako klíčová část tepelné cesty: * Vodivá cesta: Základna poskytuje vodivou cestu pro přenos tepla z antény nebo související elektroniky do hlavního systému tepelné regulace družice (např. tepelné trubky, radiátory). Tepelná vodivost materiálu základny je proto kritickou vlastností. * Integrované funkce chlazení: AM umožňuje integrovat složité vnitřní chladicí kanály nebo optimalizované vodivé cesty přímo do základní struktury, což zvyšuje účinnost tepelného managementu nad rámec možností tradičního obrábění. Jedná se o klíčovou oblast, kde aditivní výroba v letectví a kosmonautice dodavatelé mohou nabídnout významnou hodnotu.

4. Úvahy o RF (v některých provedeních): Ačkoli je základna antény primárně konstrukční, materiál a geometrie mohou někdy ovlivnit její VF výkon, zejména na vyšších frekvencích. * Vlastnosti materiálu: Základní materiál by v ideálním případě neměl být rušivý nebo by měl mít předvídatelné VF vlastnosti, pokud se nachází v blízkosti vyzařovacích prvků antény. * Pozemní rovina: V některých konfiguracích může základna tvořit součást zemní roviny antény, což vyžaduje specifické vodivé vlastnosti a charakteristiky povrchu. * Pasivní intermodulace (PIM): U vícesignálových komunikačních zátěží může být problémem PIM generovaný spoji nebo interakcemi specifických materiálů. Základní konstrukce a volba materiálu musí zohlednit zmírnění PIM.

5. Integrace s ostatními subsystémy: Anténní základna musí být bezproblémově integrována s různými dalšími satelitními subsystémy: * Struktura: Montážní rozhraní (šrouby, vložky). * Mechanismy: Rozhraní pro nasazení nebo ukazovací mechanismy. * Kabeláž: Ustanovení pro vedení RF a datových kabelů. * Tepelná kontrola: Rozhraní s tepelnými pásy, trubkami nebo radiátory.

Perspektiva zadávání veřejných zakázek: Při získávání zdrojů satelitní hardware, musí manažeři veřejných zakázek zajistit, aby potenciální dodavatelé těmto kritickým funkcím rozuměli. Mezi klíčové aspekty patří: * Ověřený výkon: Má dodavatel zkušenosti s výrobou komponentů splňujících přísné požadavky pro letecký průmysl (např. certifikace AS9100)? * Sledovatelnost materiálu: Může dodavatel zajistit úplnou sledovatelnost materiálů pro kosmické účely? * Testovací schopnosti: Nabízí dodavatel nebo partner potřebné zkoušky (vibrace, tepelné vakuum, ověření rozměrů)? * Design pro vyrobitelnost (DfM/DfAM): Může dodavatel spolupracovat s inženýrskými týmy na optimalizaci základního návrhu pro zvolený výrobní proces (tradiční nebo AM)?

Podstavec satelitní antény je vysoce konstrukčně náročná součást, která vyžaduje pevnost, tuhost, přesnost, tepelnou stabilitu a účinnou tepelnou vodivost. Její úspěšná konstrukce a výroba jsou pro spolehlivou satelitní komunikaci nepostradatelné. Složitost a multifunkční povaha základny z ní činí ideálního kandidáta pro konstrukční svobodu a optimalizační potenciál, který nabízí aditivní výroba kovů.

Proč je aditivní výroba kovů ideální pro základny satelitních antén?

Náročné požadavky kladené na základny satelitních antén - strukturální robustnost, extrémně nízká hmotnost, tepelná stabilita a přesné nastavení - se pozoruhodně dobře shodují s jedinečnými možnostmi aditivní výroby kovů (AM). Zatímco tradiční subtraktivní výroba (např. CNC obrábění) je již dlouho standardem, AM nabízí přesvědčivé výhody, které vedou k jejímu zavádění pro tyto kritické oblasti vesmírný hardware komponenty. Pro dodavatelé leteckých komponentů a výrobci satelitů, využití AM pro anténní základny znamená hmatatelné výhody v oblasti výkonu, nákladů a doby realizace.

Podívejme se na hlavní důvody, proč se metoda metal AM stává preferovanou metodou:

1. Bezkonkurenční odlehčení díky volnosti designu: To je pravděpodobně nejvýznamnější hnací silou pro AM v letectví a kosmonautice. Náklady na vypuštění se často počítají na kilogram, takže snížení hmotnosti je prvořadé. * Optimalizace topologie: AM umožňuje použití softwaru pro optimalizaci topologie, který algoritmicky odstraňuje materiál z oblastí, kde není z konstrukčního hlediska nezbytný, a zanechává organickou, vysoce účinnou nosnou strukturu. Tím lze dosáhnout úspory hmotnosti 30-70 % nebo více ve srovnání s tradičně obráběnými díly při zachování nebo dokonce zvýšení tuhosti. Vytváření těchto složitých, optimalizovaných tvarů je často nemožné pomocí subtraktivních metod. * Vnitřní mřížové struktury: AM umožňuje integraci složitých vnitřních mřížkových struktur (např. voštin, gyroidů, stochastických pěn) do pevných stěn základny antény. Tyto mřížky poskytují vynikající poměr tuhosti a hmotnosti a lze je také přizpůsobit pro specifické tlumení vibrací nebo tepelné vlastnosti. * Snížení množství materiálového odpadu: Na rozdíl od subtraktivního obrábění, které začíná s pevným blokem a odebírá materiál (což často vede k >80% odpadu, známému jako poměr "buy-to-fly"), je AM aditivní proces, při kterém se používá pouze materiál potřebný k výrobě dílu a podpůrné struktury. Tím se výrazně snižuje spotřeba materiálu, což je důležité zejména u drahých slitin pro kosmické účely.

2. Výroba složitých geometrií: Základny antén často vyžadují složité tvary, které umožňují propojení se zakřivenými satelitními panely, integrují montážní body pro různé typy antén a obsahují prvky pro tepelný management nebo vedení kabelů. * Konsolidace částí: AM může kombinovat více tradičně samostatných komponent (držáky, držáky, tepelné pásky) do jediné monolitické struktury základny antény. To snižuje počet dílů, eliminuje spojovací prvky (potenciální místa poruch), zjednodušuje montáž, zkracuje dodavatelské řetězce a často snižuje celkovou hmotnost a obálku. * Integrovaná funkčnost: Funkce, jako jsou vnitřní chladicí kanály sledující složité cesty, optimalizovaná montážní rozhraní nebo integrované vlnovody, lze zabudovat přímo do základní struktury během procesu AM, což zvyšuje výkon a snižuje složitost montáže.

3. Zrychlený vývoj a tvorba prototypů: Satelitní průmysl čelí tlaku na zkrácení vývojových cyklů a rychlejší zavádění konstelací. * Rychlá iterace: AM umožňuje konstruktérům rychle vyrobit a otestovat několik iterací konstrukce základny antény bez nutnosti drahých nástrojů nebo složitého obrábění. Nový design lze vytisknout během několika dnů nebo týdnů, zatímco u tradičních metod, které vyžadují výrobu nástrojů, to může trvat i několik měsíců. Tato rychlá zpětná vazba urychluje proces optimalizace. * Výroba bez použití nářadí: AM eliminuje potřebu vlastních přípravků, přípravků nebo forem spojených s tradiční výrobou, čímž výrazně zkracuje dodací lhůty, zejména u nízko až středně velkých objemů výroby typických pro satelitní programy.

4. Pružnost materiálů a pokročilé slitiny: Procesy AM mohou pracovat s rostoucím počtem vysoce výkonných kovových prášků speciálně vyvinutých nebo vhodných pro náročné aplikace v letectví a kosmonautice. * Optimalizované materiály: Materiály jako Scalmalloy® (vysokopevnostní slitina hliníku, hořčíku a skandia) nebo specializované slitiny titanu (např. Ti6Al4V ELI) nabízejí vyšší měrnou pevnost (poměr pevnosti k hmotnosti) ve srovnání s tradičními druhy leteckého hliníku, jako je 6061 nebo 7075, zejména pokud jsou optimalizovány pomocí AM zpracování. * Vývoj slitin na zakázku: Práškový charakter AM potenciálně umožňuje použití vlastních nebo nových složení slitin přizpůsobených specifickým požadavkům na výkon (např. extrémně nízká CTE, vysoká tepelná vodivost), ačkoli kvalifikace pro vesmírné použití je přísná.

5. Potenciál pro zvýšení výkonu: Volnost konstrukce, kterou nabízí AM, se může přímo projevit ve zlepšení funkčních vlastností. * Vylepšený tepelný management: Složité vnitřní kanály nebo optimalizované vodivé cesty navržené pomocí AM mohou vést k účinnějšímu odvodu tepla z antény nebo související elektroniky ve srovnání s pevnými obrobenými základnami. * Zvýšená strukturální účinnost: Optimalizace topologie zajišťuje, že materiál je umístěn přesně tam, kde je to potřeba z hlediska tuhosti a pevnosti, což vede ke konstrukčně lepším návrhům při dané hmotnosti.

Úvahy o zadávání veřejných zakázek a inženýrské činnosti: Přestože jsou výhody přesvědčivé, přijetí AM vyžaduje pečlivé zvážení: * Design pro aditivní výrobu (DfAM): Inženýři musí navrhnout díly speciálně pro proces AM a zohlednit faktory, jako je orientace konstrukce, podpůrné struktury, zbytkové napětí a dosažitelné tolerance. Spolupráce se zkušeným dodavatel aditivní výroby pro letecký průmysl jako je Met3dp, která nabízí odborné znalosti v oblasti DfAM, je zásadní. Prozkoumejte Met3dp’s kovový 3D tisk schopnosti pro získávání informací. * Kvalifikace procesu: Zajištění opakovatelnosti a spolehlivosti procesu AM je pro kritický vesmírný hardware zásadní. To zahrnuje přísnou kontrolu procesu, charakterizaci materiálu a nedestruktivní testování (NDT). * Následné zpracování: Díly AM obvykle vyžadují následné zpracování, jako je tepelné zpracování, odstranění podpěr, povrchová úprava a obrábění kritických rozhraní, aby splňovaly konečné specifikace. Tyto kroky je třeba zohlednit v celkovém výrobním plánu a nákladech.

Závěrem lze říci, že přechod k používání kovových AM pro základny satelitních antén je dán silnou kombinací potenciálu snížení hmotnosti, umožnění komplexnosti konstrukce, zrychlení vývojových cyklů a možnosti použití pokročilých materiálů. I když existují problémy, výhody, které nabízí aditivní výroba vs. tradiční obrábění pro tyto komponenty jsou často příliš významné na to, aby byly ignorovány při navrhování konkurenceschopných satelitů a pořízení satelitního hardwaru strategie.

Zaměření materiálu: Scalmalloy® a AlSi10Mg pro kosmické aplikace

Výběr správného materiálu je základem úspěchu každé letecké součásti a základny satelitních antén nejsou výjimkou. Materiál musí splňovat přísné požadavky na mechanickou pevnost, tuhost, nízkou hustotu, tepelné vlastnosti a chování v kosmickém prostředí (např. odolnost vůči záření, nízká plynatost). Pro kovovou aditivní výrobu anténních základen se jako prominentní volba ukázaly dvě hliníkové slitiny: Scalmalloy® a AlSi 10Mg. Pochopení jejich vlastností, výhod a omezení je zásadní pro inženýry, kteří se rozhodují o výběru materiálu, a pro manažery veřejných zakázek, kteří zajišťují dodávky dodavatelé kovových prášků nebo služby AM.

Porozumění základním materiálům:

- AlSi10Mg: Jedná se o tradiční slitinu hliníku, která byla úspěšně upravena pro aditivní výrobu, zejména pro laserovou práškovou fúzi (LPBF). Skládá se především z hliníku (Al), křemíku (Si, ~10 %) a hořčíku (Mg, <0,5 %). Křemík zlepšuje tekutost a odlévatelnost (výhodné pro chování taveniny v AM bazénu) a poskytuje mírnou pevnost díky precipitačnímu vytvrzování. Hořčík dále zvyšuje pevnost.

- Scalmalloy®: Scalmalloy® je vysoce výkonná slitina hliníku, hořčíku a skandia (Al-Mg-Sc), vyvinutá společností APWorks (dceřiná společnost Airbusu) speciálně pro aditivní výrobu. Přídavek skandia (Sc) a zirkonia (Zr) vytváří při tepelném zpracování jemné sraženiny, což vede k výrazně vyšší pevnosti ve srovnání s tradičními hliníkovými slitinami, jako je AlSi10Mg, zejména při pokojových a mírně zvýšených teplotách.

Srovnávací analýza pro aplikace anténních základen:

| Vlastnictví | AlSi10Mg (v základním stavu / odlehčené) | Scalmalloy® (tepelně zpracovaná) | Význam pro anténní základnu |

|---|---|---|---|

| Hustota | ~2,67 g/cm³ | ~2,66 g/cm³ | Obě jsou z lehkých hliníkových slitin, které jsou vynikající pro snížení hmotnosti. Zanedbatelný rozdíl. |

| Mez kluzu (Rp0,2) | ~230-270 MPa | ~480-520 MPa | Kritické. Scalmalloy® nabízí téměř dvojnásobnou mez kluzu, což umožňuje agresivnější odlehčování nebo vyšší bezpečnostní faktory. |

| Mez pevnosti v tahu (Rm) | ~350-450 MPa | ~520-540 MPa | Kritické. Vyšší UTS u slitiny Scalmalloy® zajišťuje větší odolnost proti selhání při mezním zatížení (např. při startu). |

| Prodloužení po přetržení | ~6-12% | ~10-15% | Označuje tažnost. Slitina Scalmalloy® obecně nabízí lepší tažnost vedle vyšší pevnosti. |

| Specifická pevnost (UTS/hustota) | Středně vysoká a vysoká | Velmi vysoká | Klíčová výhoda. Vysoký poměr pevnosti a hmotnosti slitiny Scalmalloy® je ideální pro odlehčování v leteckém průmyslu. |

| Tuhost (Youngův modul) | ~70 GPa | ~75 GPa | Mírně vyšší tuhost slitiny Scalmalloy®, která přispívá k lepší tuhosti konstrukce. |

| Únavová pevnost | Mírný | Vysoký | Důležité pro součásti vystavené cyklickému zatížení (vibrace při startu). Scalmalloy® vyniká. |

| Tepelná vodivost | ~120-140 W/(m-K) | ~110-130 W/(m-K) | Obě mají dobrou tepelnou vodivost pro hliníkové slitiny a jsou vhodné pro tepelný management. AlSi10Mg může mít mírnou výhodu v závislosti na tepelném zpracování. |

| Maximální provozní teplota | ~100-150 °C | ~200-250 °C | Slitina Scalmalloy® si lépe zachovává pevnost při mírně zvýšených teplotách, které jsou důležité v některých tepelných prostředích satelitů. |

| Odolnost proti korozi | Dobrý | Velmi dobře (zejména korozní praskání pod napětím) | Důležité pro pozemní manipulaci a potenciální dlouhodobé vystavení prostoru. Slitina Scalmalloy® má obecně lepší vlastnosti. |

| Svařitelnost | Dobrá (v porovnání s jinými slitinami Al) | Dobrý | Je to důležité, pokud je nutné svařování po AM, ačkoli cílem konsolidace dílů je minimalizovat tento problém. |

| Možnost tisku (LPBF) | Vynikající (Dobře zavedené parametry) | Dobrý (vyžaduje optimalizované parametry) | AlSi10Mg je často považován za materiál, který se snadněji tiskne s širšími procesními okny. Scalmalloy® vyžaduje pečlivou kontrolu parametrů pro dosažení optimálních vlastností. |

| Tepelné zpracování | Úleva od stresu / T6 (volitelně) | Požadované (Roztok + stárnutí) | Scalmalloy® vyžaduje specifické tepelné zpracování, aby se dosáhlo jeho vysoce pevných vlastností. AlSi10Mg může být použit v základním stavu/odlehčený od napětí nebo tepelně upravený T6 pro dosažení vyšší pevnosti. |

| Náklady | Nižší (Prášek & amp; Zpracování) | Vyšší (náklady na prášek, licence, tepelné zpracování) | Prášek Scalmalloy® je výrazně dražší kvůli obsahu skandia a možným licenčním poplatkům. Náklady zvyšuje také zpracování a tepelné zpracování. |

| Dostupnost | Široce dostupné u mnoha dodavatelů | Omezený počet dodavatelů, ale rostoucí | Prášek AlSi10Mg je všudypřítomný. Dostupnost slitiny Scalmalloy® se zvyšuje, ale stále je omezenější. |

Export do archů

Proč si vybrat ten který materiál?

- AlSi10Mg zvolte, když:

- Primárním faktorem jsou náklady a absolutně nejvyšší poměr pevnosti a hmotnosti není nezbytně nutný.

- Konstrukční omezení umožňují zajistit dostatečnou konstrukční integritu s mírnou pevností.

- Upřednostňují se zavedené parametry procesu a širší dostupnost dodavatelů.

- Výhodou je o něco lepší tepelná vodivost.

- Rychlé prototypování, při kterém není dosažení maximální konečné pevnosti prvotním cílem.

- Zvolte Scalmalloy®, když:

- Maximální odlehčení je nejvyšší prioritou a využívá své vynikající specifické síly.

- Základna antény je vystavena vysokému konstrukčnímu zatížení nebo výrazným vibracím (spuštění).

- Očekávají se mírně zvýšené provozní teploty.

- Je vyžadována vysoká odolnost proti únavě.

- Rozpočet zohledňuje vyšší náklady na materiál a zpracování při výrazném zvýšení výkonu.

- Je možné navázat spolupráci s dodavatelem AM, který má zkušenosti se zpracováním a tepelným zpracováním slitiny Scalmalloy®.

Úloha Met3dp’v oblasti dodávek materiálů a odborných znalostí:

Výběr správného materiálu je jen částí rovnice; kvalita samotného kovového prášku je pro dosažení konzistentních a spolehlivých výsledků v aditivní výrobě zásadní. Špatná kvalita prášku (např. nepravidelná morfologie, vysoký obsah satelitů, vnitřní pórovitost, nekonzistentní distribuce velikosti částic) může vést k vadám finálního tištěného dílu a zhoršit jeho mechanické vlastnosti a výkon.

Zde se specializují dodavatelé kovových prášků jako je Met3dp, hrají zásadní roli. Využití pokročilých technik výroby prášků, jako je např Vakuová indukční tavicí plynová atomizace (VIGA) a Proces plazmové rotující elektrody (PREP), Met3dp zajišťuje produkci vysoce kvalitní kovové prášky s vlastnostmi nezbytnými pro náročné aplikace AM v letectví a kosmonautice:

- Vysoká sféricita: Hladké, sférické částice prášku zajišťují dobrou tekutost v systému pro přelakování AM stroje, což vede k rovnoměrné hustotě práškového lože a snižuje riziko vzniku dutin nebo defektů.

- Nízká pórovitost: Minimalizace vnitřních plynových pórů v částicích prášku zabraňuje přenosu této pórovitosti do konečného dílu.

- Řízená distribuce velikosti částic (PSD): Optimalizace PSD pro specifické procesy AM (jako je LPBF) zajišťuje efektivní balení a tavení.

- Vysoká čistota & řízená chemie: Přísná kontrola složení slitiny a minimalizace kontaminantů jsou zásadní pro dosažení požadovaných mechanických vlastností a zajištění konzistence jednotlivých šarží.

Společnost Met3dp vyrábí širokou škálu prášků včetně titanových slitin, superslitin a nerezových ocelí často používaných v letectví a kosmonautice, ale díky svým odborným znalostem v oblasti technologie atomizace prášků má dobré předpoklady dodávat vysoce kvalitní prášky ze slitin hliníku, jako je AlSi10Mg, nebo případně spolupracovat s partnery či zákazníky na slitinách s podobnými vlastnostmi jako Scalmalloy®. Jejich závazek ke kontrole kvality zajišťuje, že inženýři pořízení satelitního hardwaru se může spolehnout na konzistenci a výkonnost výchozího materiálu, který je základem spolehlivé součásti AM. Konzultace s odborníky ze společnosti Met3dp může poskytnout cenné poznatky o výběru materiálu a specifikacích prášku přizpůsobených konkrétním požadavkům na základnu satelitní antény. Jejich zaměření na pokročilé systémy pro výrobu prášku se přímo promítá do vyšší kvality vstupů pro kritické vesmírné komponenty.

Souhrnně lze říci, že slitiny AlSi10Mg i Scalmalloy® nabízejí schůdné cesty pro výrobu lehkých základen satelitních antén pomocí AM. AlSi10Mg poskytuje nákladově efektivní, dobře pochopitelné řešení s dobrým výkonem, zatímco Scalmalloy® posouvá hranice odlehčení a pevnosti pro nejnáročnější aplikace, i když za cenu vyšších nákladů. Výběr závisí na pečlivé analýze kompromisů, která zohledňuje požadavky na výkon, rozpočtová omezení a výrobní možnosti vybraného partnera pro AM. Zajištění vysoce kvalitní práškové suroviny od renomovaného dodavatele, jako je Met3dp, je v obou případech rozhodujícím prvním krokem.

Strategie optimalizace návrhu anténních základen pro AM satelity

Pouhá replikace tradičně navržené základny antény pomocí aditivní výroby často nevyužívá plný potenciál této technologie. Aby bylo možné skutečně využít výhod AM, zejména významného odlehčení a zvýšení výkonu, které jsou pro satelitní komponenty zásadní, musí inženýři přijmout následující opatření Design pro aditivní výrobu (DfAM) zásady od samého počátku. DfAM není jen o zajištění části může tisknout; jde o aktivní využívání jedinečných schopností AM k vytváření vynikajících komponent. U základen satelitních antén se strategie DfAM zaměřují na maximalizaci konstrukční účinnosti, integraci funkcí a zajištění vyrobitelnosti.

1. Optimalizace topologie: Základní kámen odlehčování: Optimalizace topologie (TO) je pravděpodobně nejvlivnějším nástrojem DfAM pro odlehčování v leteckém průmyslu. Využívá matematické algoritmy (často integrované do softwaru pro konečnou analýzu) k rozložení omezeného množství materiálu v rámci definovaného návrhového prostoru s ohledem na konkrétní zatěžovací stavy, okrajové podmínky a výkonnostní cíle (např. maximální napětí, minimální tuhost). * Pracovní postup: * Definujte prostor návrhu: Znázorněte maximální přípustný objem, který může základna antény zabírat. * Definice prostoru, který není určen k navrhování: Určete kritické oblasti, které musí zůstat z pevného materiálu (např. montážní rozhraní, místa připojení). * Použít zatížení & Omezení: Vstupní zatížení konstrukce (spouštění vibrací, statické zatížení), tepelné zatížení, požadovaná tuhost a výrobní omezení (např. minimální velikost prutu). * Optimalizace běhu: Software iterativně odstraňuje materiál z oblastí s nízkým namáháním a vytváří organickou strukturu optimalizovanou pro zatížení. * Interpretovat & Rekonstruovat: Surový výsledek TO je často zubatý a je třeba jej interpretovat a vyhladit do vyrobitelného modelu CAD, často pomocí modelování dělením nebo specializovaných nástrojů pro rekonstrukci. * Výhody pro anténní základny: Dosahuje maximálního poměru tuhosti a hmotnosti, čímž zajišťuje strukturální integritu při startovním zatížení s minimální hmotností. Snižuje setrvačné zatížení konstrukce družice. * Úvahy: Vyžaduje odborné znalosti softwaru TO a interpretace. Do optimalizačního nastavení je třeba zahrnout výrobní omezení specifická pro zvolený proces AM (např. úhly převisu, rozlišení prvků). Spolupráce s poskytovateli služeb AM se zkušenostmi v oblasti letecké a kosmické inženýrské služby zapojení TO je velmi doporučeno.

2. Mřížové struktury: Kromě optimalizace pevných látek: Tam, kde optimalizace topologie vytváří efektivní pevné struktury, zavádí mřížkové struktury řízenou pórovitost pro další odlehčení a funkční výhody. AM vyniká při výrobě složitých vnitřních mřížek, které nelze vyrobit subtraktivně. * Typy mříží: * Na základě vzpěry: Příkladem jsou krychle, osmiúhelník, diamant. Nabízejí vysokou tuhost a pevnost vzhledem ke své hmotnosti. * TPMS (Triply Periodic Minimal Surfaces): Příklady: Gyroid, Schwarz P, Diamond. Nabízejí hladký povrch, dobré rozložení napětí a potenciálně zajímavé tepelné vlastnosti nebo vlastnosti při proudění tekutin. * Stochastické pěny: Napodobují přírodní pěny a nabízejí vynikající absorpci energie a tlumení vibrací. * Aplikace v anténních základnách: * Výplň: Nahrazení pevných vnitřních objemů základny lehkou mřížovou výplní. * Tlumení vibrací: Výběr typů mříží, které jsou známé svou absorpcí energie a pomáhají tlumit vibrace při spuštění. * Tepelný management: Navrhování mřížek se specifickou geometrií, které zlepšují nebo ztěžují přenos tepla v určitých směrech. * Návrhové nástroje: Pro generování a integraci těchto složitých mřížkových geometrií do modelu CAD se používají specializované softwarové moduly nebo samostatné programy. * Úvahy: Vyžaduje pečlivou analýzu (FEA), aby bylo možné předpovědět mechanické chování mřížky. Zásadní je vyrobitelnost (minimální velikost vzpěr, odstraňování prášku z vnitřních dutin). Odstranění prášku ze složitých vnitřních mřížek může být značným problémem a musí být zváženo ve fázi návrhu.

3. Konsolidace částí: Zjednodušení složitosti: AM umožňuje přepracovat více součástí sestavy a vytisknout je jako jediný integrovaný díl. * Příklad: Sestava základny antény se tradičně skládá z hlavní opracované základny, několika montážních konzol, upevňovacích prvků a případně samostatné desky tepelného rozhraní. Pomocí AM by je bylo možné spojit do jedné monolitické součásti. * Výhody: Snížení počtu dílů, eliminace spojovacích prvků (úspora hmotnosti, snížení počtu poruchových míst), zjednodušení montáže, zkrácení dodavatelského řetězce, potenciálně nižší celkové náklady. * Výzvy: Vyžaduje holistický přístup k redesignu. Konsolidovaná část se stává složitější, což může zvýšit problémy s tiskem (podpěry, napětí). Může být ovlivněna opravitelnost.

4. Zásady DfAM pro vyrobitelnost: Kromě optimalizace zajišťují praktická pravidla DfAM úspěšný a spolehlivý tisk základny antény. * Orientace na stavbu: Výběr optimální orientace na konstrukční desce ovlivňuje potřeby podpory, kvalitu povrchu, zbytkové napětí a potenciálně anizotropní vlastnosti materiálu. Kritické prvky by měly být v ideálním případě orientovány tak, aby byla zajištěna co nejlepší přesnost a kvalita povrchu. * Převisy a podpůrné konstrukce: Procesy AM s kovy, jako je LPBF, vyžadují podpůrné struktury pro prvky, které přesahují určitý úhel (obvykle 45° vzhledem k desce). Konstrukce by měly minimalizovat strmé přesahy nebo pokud možno obsahovat samonosné úhly. Podpůrné struktury prodlužují dobu tisku, zvyšují náklady na materiál a vyžadují následné zpracování pro odstranění, což může být u vnitřních kanálů obtížné. Navrhujte tak, aby byl zajištěn přístup k podpěrám a jejich snadné odstranění. * Minimální velikost prvku: Velikost laserového bodu a velikost částic prášku omezují minimální dosažitelnou tloušťku stěny, průměr otvoru a rozlišení prvku. Konstrukce základny antény musí tyto limity dodržet (např. typická minimální tloušťka stěny může být 0,4-1,0 mm v závislosti na stroji a materiálu). * Tepelný management při tisku: Velké ploché průřezy nebo rychlé změny průřezu mohou vést k rozdílnému chlazení, zbytkovému napětí a deformaci. Začlenění koutů/radiusů, rovnoměrné tloušťky stěn a případně prvků pro snížení napětí může tyto problémy zmírnit. * Odstranění prášku: U konstrukcí s vnitřními kanály nebo složitými dutinami (např. mřížkami) je důležité zajistit, aby bylo možné zachycený prášek po tisku odstranit. Navrhněte strategicky umístěné odtokové/přístupové otvory.

5. Integrace funkčních požadavků: DfAM umožňuje zabudovat funkční prvky přímo do základny. * Tepelné dráhy: Navrhování optimalizovaných vodivých cest nebo dokonce konformních chladicích kanálů přímo do základní konstrukce pro lepší odvod tepla z antény nebo blízké elektroniky. * Montážní prvky: Integrace závitových vložek (prostřednictvím následného zpracování) nebo navrhování specifických geometrií pro robustní kinematickou montáž. * Vedení kabelů: Zapracování kanálů nebo vedení pro RF a datové kabely přímo do základní konstrukce.

Návrh řízený simulací: V celém procesu DfAM hraje simulace zásadní roli. * Konstrukční metody konečných prvků: Ověření pevnosti a tuhosti optimalizované konstrukce při provozním a startovním zatížení. * Tepelná simulace: Analýza tepelného toku a předpověď rozložení teplot. * Simulace tiskového procesu: Stále častěji se používá k předvídání zbytkového napětí, možného zkreslení a optimalizaci orientace konstrukce a podpůrných strategií předtím, než se provede fyzický tisk.

Použitím těchto Satelitní díly DfAM strategií mohou inženýři překročit rámec prosté náhrady a vytvořit základny antén, které jsou výrazně lehčí, potenciálně mají lepší tepelné a konstrukční vlastnosti a využívají všech výrobních výhod, které nabízí technologie AM pro kovy. Klíčem k úspěšné realizaci je spolupráce s poskytovatelem AM, jako je Met3dp, který těmto principům a nuancím materiálů jako Scalmalloy® a AlSi10Mg rozumí.

Dosažení přesnosti: Tolerance, povrchová úprava a přesnost u základen AM antén

Ačkoli technologie AM nabízí neuvěřitelnou volnost při navrhování, dosažení úzkých tolerancí, specifických povrchových úprav a vysoké rozměrové přesnosti, které jsou vyžadovány u kritických součástí, jako jsou základny satelitních antén, vyžaduje pečlivou kontrolu procesu, pochopení přirozených vlastností AM a často i cílené kroky následného zpracování. Inženýři a manažeři nákupu musí mít realistická očekávání a jasně definovat potřebné úrovně přesnosti pro různé prvky anténní základny.

1. Rozměrová přesnost a tolerance: Přesnost rozměrů znamená, jak přesně odpovídá konečný vytištěný díl jmenovitým rozměrům uvedeným v modelu CAD. Tolerance definují přípustné odchylky od těchto jmenovitých rozměrů. * Typická přesnost podle konstrukce (LPBF): U dobře řízených procesů s použitím materiálů, jako je AlSi10Mg nebo Scalmalloy®, může být typická rozměrová přesnost u menších dílů v rozmezí ±0,1 mm až ±0,2 mm nebo ±0,1 % až ±0,2 % rozměru u větších dílů. Tato hodnota je však velmi závislá na: * Geometrie a velikost dílu: Větší díly nebo díly se složitými prvky jsou náchylnější k tepelnému zkreslení během sestavování, což ovlivňuje přesnost. * Orientace na stavbu: Rozměry v ose Z (směr sestavení) mají často jiný potenciál přesnosti než rozměry v rovině X-Y. * Tepelné namáhání: Zbytková napětí vzniklá během ohřevu a chlazení po vrstvách mohou způsobit deformace nebo zkroucení, zejména po vyjmutí z konstrukční desky. * Kalibrace stroje: Zásadní je pravidelná a přesná kalibrace systému AM (zaměření laseru, přesnost skeneru, nanášení prášku). * Vlastnosti materiálu: Různé slitiny vykazují různé chování při smršťování a namáhání. * Dosažení přísnějších tolerancí: Pro kritická rozhraní, montážní body nebo prvky vyrovnání, které vyžadují větší tolerance, než je typická schopnost při výrobě (např. ±0,025 mm až ±0,05 mm), následné CNC obrábění je téměř vždy nutné. Tyto kritické prvky by měly být navrženy s přidáním dodatečného materiálu (přídavek na obrábění) v procesu AM. * Geometrické dimenzování a tolerování (GD&T): Správné použití GD&T na technických výkresech je nezbytné pro přesné sdělení, které prvky vyžadují vysokou přesnost a jaké typy geometrických kontrol (např. rovinnost, rovnoběžnost, poloha) jsou potřebné.

2. Povrchová úprava (drsnost): Kovové díly AM, zejména z procesů tavení v práškovém loži, mají obvykle charakteristickou drsnost povrchu, která je výsledkem ulpívání částečně roztavených částic prášku na povrchu. * Typická drsnost povrchu (Ra): * Vrchní plochy: Obecně hladší, často v rozmezí 5-15 µm Ra. * Svislé stěny (rovina X/Y): Mírně drsnější, snad 8-20 µm Ra, s linií vrstev. * Šikmé plochy směřující vzhůru: Drsnost se zvyšuje s úhlem blížícím se vodorovné rovině. * Plochy směřující dolů (podepřené): Obvykle nejhrubší, často s Ra 20 µm, v závislosti na strategii podpory a procesu odstraňování. Kvalita povrchu je přímo ovlivněna kontaktními body podpory. * Zlepšení povrchové úpravy: * Optimalizace parametrů procesu: Jemné doladění parametrů, jako je výkon laseru, rychlost skenování a tloušťka vrstvy, může ovlivnit kvalitu povrchu, ale často zahrnuje kompromisy s rychlostí nebo hustotou sestavení. * Následné zpracování: Různé metody mohou výrazně zlepšit kvalitu povrchu: * Tryskání abrazivem (kuličkové/ pískové): Poskytuje rovnoměrný matný povrch, obvykle zlepšuje Ra, ale nemusí nutně dosáhnout vysoké hladkosti. Účinný při odstraňování polosintrovaných částic. * Třískové/vibrační dokončování: Používá média k vyhlazení povrchů a hran, vhodné pro dávky menších dílů. * Mikroobrábění/leštění: Lze dosáhnout velmi hladkých povrchů (Ra < 1 µm) na specifických plochách, ale často se provádí ručně nebo vyžaduje specializované CNC dráhy. * Elektrochemické leštění: Může vyhlazovat složité povrchy, ale vyžaduje specifické elektrolyty a řízení procesu. * Úvahy o základnách antén: Zatímco obecné povrchy mohou snášet drsnost již od výroby, kritická rozhraní (montážní podložky, tepelné kontaktní plochy) často vyžadují hladší povrchovou úpravu dosaženou obráběním nebo leštěním, aby byl zajištěn správný kontakt, vyrovnání a přenos tepla. Na drsnost povrchu může být citlivý také výkon v oblasti rádiových frekvencí při velmi vysokých frekvencích.

3. Kontrola kvality a metrologie: Zajištění toho, aby finální základna antény splňovala stanovené požadavky na rozměry a povrchovou úpravu, vyžaduje důkladnou kontrolu kvality a metrologické postupy, které jsou často v souladu s přísnými leteckými normami, jako jsou např AS9100. * Monitorování během procesu: Pokročilé systémy AM zahrnují určitou úroveň monitorování v průběhu procesu (např. monitorování bazénu taveniny, termální zobrazování), aby bylo možné odhalit případné anomálie během výroby. * Metrologie po výstavbě: * Souřadnicové měřicí stroje (CMM): Poskytují vysoce přesná bodová měření pro ověření kritických rozměrů a výzev GD&T. Vyžaduje pečlivý návrh přípravku. * 3D laserové skenování/skenování pomocí strukturovaného světla: Snímání hustých mračen bodů celé geometrie dílu, což umožňuje porovnání s původním modelem CAD (porovnání dílu s CAD). Vynikající pro ověřování složitých tvarů vytvořených optimalizací topologie, ale může mít nižší přesnost než CMM pro specifické prvky. * Testery drsnosti povrchu (profilometry): Měření Ra nebo jiných parametrů drsnosti na zadaných površích. * Nedestruktivní zkoušení (NDT): Klíčové pro odhalení vnitřních vad, jako je pórovitost nebo praskliny (popsáno dále v části Výzvy). Pro díly AM je zvláště cenné počítačové tomografické (CT) skenování.

Met3dp’s Commitment to Precision: Dosažení potřebné přesnosti u leteckých součástí vyžaduje nejen pokročilé vybavení, ale také přísnou kontrolu procesů a odborné znalosti. Přední dodavatelé, jako je Met3dp, si uvědomují důležitost přesnosti a spolehlivosti. Jejich investice do špičkový objem, přesnost a spolehlivost tisku se odráží ve schopnostech jejich vybavení a systémech řízení kvality. Ačkoli je pro dosažení nejpřísnějších tolerancí satelitních dílů často nutné následné zpracování, jako je obrábění, začínáme s rozměrově přesnou, vysoce kvalitní AM konstrukcí od spolehlivého partnera, což minimalizuje rozsah a složitost těchto dokončovacích kroků a v konečném důsledku šetří čas a náklady. Při projednávání potenciálních projektů se informujte o metrologických schopnostech poskytovatele’ a jeho standardních postupech pro zajištění rozměrové přesnosti a požadavků na povrchovou úpravu. Prozkoumejte nabídku řešení na Stránka produktu Met3dp může poskytnout přehled o typech zařízení a materiálů, s nimiž pracují a které jsou základem jejich přesných schopností.

Dosažení přesnosti v základnách antén AM v podstatě zahrnuje pochopení možností a omezení při výrobě, návrh pro vyrobitelnost a kontrolu, strategické využití následného zpracování v případě potřeby a spolupráci s poskytovatelem AM, který se zavázal k přísné kontrole kvality a metrologii.

Základní kroky následného zpracování pro kritické anténní základny

Aditivně vyrobený kovový díl je po vyjmutí z tiskárny jen zřídka připraven k finálnímu použití, zejména u náročných leteckých komponent, jako jsou základny satelitních antén. K přeměně surového AM dílu na funkční, spolehlivý a pro misi připravený kus hardwaru je obvykle zapotřebí řada zásadních kroků následného zpracování. Tyto kroky řeší zbytková napětí, odstraňují podpůrné struktury, dosahují požadovaných tolerancí a povrchových úprav a ověřují vnitřní kvalitu. Plánování těchto kroků je nezbytné pro přesný odhad dodacích lhůt a nákladů.

1. Úleva od stresu / tepelné ošetření: Rychlé cykly zahřívání a ochlazování, které jsou vlastní procesům tavení v práškovém loži, vyvolávají v tištěném dílu značná zbytková napětí. Tato napětí mohou způsobit deformaci (zejména po vyjmutí z konstrukční desky) a potenciálně ohrozit mechanické vlastnosti a únavovou životnost dílu. * Úleva od stresu: Tepelné zpracování při nízké teplotě, které se provádí v době, kdy je díl ještě připevněn na konstrukční desce (nebo bezprostředně po vyjmutí). Cílem je snížit vnitřní napětí, aniž by se výrazně změnila mikrostruktura nebo tvrdost. Často postačuje pro díly z AlSi10Mg, pokud není požadováno zpevnění T6. * Žíhání v roztoku a stárnutí (např. T6 pro Al): Nutné pro dosažení cílových vysokopevnostních vlastností srážením vytvrzovaných slitin, jako je Scalmalloy®. To zahrnuje: * Řešení Ošetření: Zahřátí na vysokou teplotu za účelem rozpuštění legujících prvků do pevného roztoku. * Kalení: Rychlým ochlazením se prvky uzamknou v roztoku. * Stárnutí: Zahřátí na nižší teplotu po určitou dobu, aby bylo možné řízené srážení zpevňujících fází. * Řízení atmosféry: Tepelné zpracování leteckých dílů, zejména reaktivních slitin, se obvykle provádí ve vakuu nebo v pecích s inertním plynem, aby se zabránilo oxidaci a kontaminaci. * Důležitost: Zásadní pro rozměrovou stabilitu, dosažení cílových mechanických vlastností (zejména u slitiny Scalmalloy®) a zlepšení únavových vlastností. Parametry procesu (teplota, čas, rychlost kalení) jsou kritické a specifické pro daný materiál.

2. Vyjmutí dílu ze stavební desky: Základna antény se obvykle tiskne připevněná k pevné kovové stavební desce prostřednictvím jejích podpůrných struktur nebo počátečních vrstev. * Metody: Obvykle se provádí pomocí elektroerozivního obrábění (EDM) nebo pásové pily. Drátové elektroerozivní obrábění poskytuje čistší řez s minimálním mechanickým namáháním. * Úvahy: Je třeba postupovat opatrně, aby nedošlo k poškození dílu.

3. Odstranění podpůrné konstrukce: Podpěrné konstrukce jsou v LPBF nutným zlem, které umožňuje tisk převisů a složitých geometrií, ale následně je nutné je odstranit. * Metody: * Ruční odstranění: Lámání nebo odřezávání přístupných podpěr pomocí ručního nářadí. Je to pracné a při neopatrném postupu může dojít k poškození povrchu dílů. * CNC obrábění: Frézování nebo broušení podpěrných konstrukcí, zejména velkých nebo obtížně přístupných. Přesnější, ale vyžaduje programování a nastavení. * Drátové elektroerozivní obrábění: Někdy lze použít k odstranění složitých podpěr. * Dopad designu: Jak bylo uvedeno v části DfAM, je důležité navrhovat tak, aby se minimalizovala podpora a usnadnilo se odstraňování. Vnitřní podpěry ve složitých kanálech nebo mřížkových strukturách mohou být obzvláště náročné nebo nemožné zcela odstranit, což může vést k zachycení prášku - tomu je třeba se vyhnout u kritických aplikací.

4. Obrábění kritických prvků: Jak bylo uvedeno v části ‘Přesnost’, díly AM jen zřídka dosahují konečných tolerancí požadovaných pro všechny prvky přímo z tiskárny. * Cíle: Montážní rozhraní, styčné plochy, ložisková sedla, seřizovací prvky, těsnicí plochy. * Proces: Obvykle se jedná o 3, 4 nebo 5osé CNC frézování nebo soustružení. * Požadavky: Vyžaduje přesné upnutí často složitého dílu AM. V návrhu AM musí být zahrnut dostatečný počet obráběcích materiálů.

5. Povrchová úprava a čištění: Cílem těchto kroků je dosáhnout požadované struktury povrchu, odstranit nečistoty a připravit díl na následné povlakování nebo kontrolu. * Odprašování: Důkladné odstranění volného nebo částečně spečeného prášku, zejména z vnitřních kanálků, často za použití stlačeného vzduchu a vibrací. Je to důležité, aby se zabránilo kontaminaci a zajistila se přesná hmotnost/hustota. * Tryskání abrazivem (kuličkami/pískem): Vytváří rovnoměrný matný povrch, odstraňuje drobné nedokonalosti povrchu a může zlepšit únavovou životnost díky tlakovému namáhání (kuličkování je kontrolovanější verze). * Třískové/vibrační dokončování: Vyhlazuje povrchy a odstraňuje otřepy pomocí brusných médií. * Leštění/leštění: Pro dosažení velmi hladkých povrchů (Ra < 1 µm) na specifických funkčních plochách (např. tepelné kontaktní podložky). * Čištění: Konečné čištění pomocí vhodných rozpouštědel nebo vodných procesů k odstranění obráběcích kapalin, otisků prstů atd. před konečnou kontrolou nebo lakováním.

6. Povrchová úprava / nátěr (volitelný, ale běžný ve vesmíru): V závislosti na aplikaci a materiálu mohou být nátěry aplikovány z různých důvodů: * Ochrana proti korozi: Eloxování (u hliníkových slitin, jako jsou AlSi10Mg a Scalmalloy®) nebo chemické konverzní povlaky zvyšují odolnost proti korozi, což je důležité při pozemní manipulaci a případně i ve specifickém kosmickém prostředí. * Tepelná kontrola: Na povrchy družic se často aplikují specializované tepelně regulační nátěry (např. bílé barvy, černé barvy, optické sluneční reflektory – OSR, sekundární povrchová zrcadla – SSM), aby se řídil radiační přenos tepla. Základna antény může vyžadovat takové nátěry v závislosti na své tepelné úloze. * Odolnost proti opotřebení: Na specifické opotřebovávané povrchy mohou být v případě potřeby naneseny tvrdé povlaky.

7. Závěrečná kontrola a ověření: Po všech krocích zpracování se provádí důkladná závěrečná kontrola. * Rozměrové ověření: CMM nebo 3D skenování pro potvrzení konečných rozměrů a shody s GD&T. * Měření povrchové úpravy: Použití profilometrů. * Nedestruktivní zkoušení (NDT): * Vizuální kontrola: Zvětšená vizuální kontrola povrchových vad. * Dye Penetrant Inspection (DPI): Detekuje trhliny porušující povrch. * Počítačová tomografie (CT): Poskytuje 3D vizualizaci vnitřní struktury dílu, odhaluje dutiny, pórovitost, vměstky a ověřuje složité vnitřní prvky nebo mřížkové struktury. Stále důležitější pro kvalifikaci kritických AM dílů pro letecký a kosmický průmysl. * Ultrazvukové testování (UT): Dokáže odhalit podpovrchové vady, ale je náročnější u složitých geometrií AM. * Ověřování vlastností materiálu (zkoušení kupónů): Často se vedle hlavního dílu vytisknou svědecké kupony a podrobí se destruktivní zkoušce tahem, aby se ověřilo, že materiál po tepelném zpracování dosáhl očekávaných vlastností.

Nutnost a rozsah jednotlivých kroků následného zpracování závisí do značné míry na specifických požadavcích na základnu satelitní antény - na jejím materiálu, složitosti, kritičnosti a funkčních rozhraních. Efektivní řízení tohoto služby povrchové úpravy kovů AM pracovní postup je klíčový pro dodávku hardwaru připraveného k letu. Manažeři veřejných zakázek by se měli ujistit, že potenciální dodavatelé AM mají prokazatelné schopnosti a důkladnou kontrolu kvality v těchto fázích následného zpracování.

Řešení potenciálních problémů při 3D tisku základen antén

Aditivní výroba kovů sice nabízí transformační potenciál pro základny satelitních antén, ale není bez problémů. Úspěšná implementace AM pro tyto vysoce nákladné komponenty vyžaduje uvědomit si potenciální úskalí a aktivně implementovat strategie k jejich zmírnění. Pochopení těchto výzev je zásadní jak pro konstruktéry, tak pro manažery nákupu, kteří hodnotí řešení pro leteckou výrobu.

1. Zbytkové napětí a deformace: Proces tavení a tuhnutí po vrstvách přirozeně vytváří tepelné gradienty, které vedou k nárůstu zbytkového napětí. * Problém: Může způsobit deformaci dílu během sestavování, praskání, odlupování ze sestavovací desky nebo deformaci po vyjmutí dílu a uvolnění napětí. Zvláště problematické je to u velkých, plochých základen nebo dílů s výraznými rozdíly v průřezu. * Zmírnění: * Optimalizovaná strategie sestavení: Pečlivý výběr orientace sestavy, vzorů laserového skenování (např. ostrovní skenování) a případné předehřívání sestavovací platformy. * Strategie podpory: Robustní podpůrné konstrukce pomáhají ukotvit díl a odvádět teplo, ale musí být vyváženy obtížemi při demontáži. * DfAM: Navrhování dílů s rovnoměrnější tloušťkou stěny, zahrnující koutové plochy a zamezující vzniku velkých nepodporovaných ploch. * Simulace procesu: Použití softwaru k předvídání akumulace napětí a deformace, což umožňuje kompenzaci geometrie nebo úpravu strategie sestavení. * Účinné tepelné zpracování: Správné cykly uvolňování stresu jsou velmi důležité.

2. Návrh a odstranění podpůrné konstrukce: Podpory jsou nezbytné, ale problematické. * Problém: Špatně navržené podpěry mohou během stavby selhat, což může vést ke kolapsu dílů nebo k jejich defektům. Husté nebo vnitřní podpěry lze velmi obtížně nebo vůbec odstranit, což může vést k zachycení prášku a narušení integrity nebo čistoty dílu. Procesy odstraňování podpěr (ruční nebo obráběcí) mohou poškodit povrch dílu. * Zmírnění: * DfAM: Minimalizujte potřebu podpěr pomocí konstrukce (samonosné úhly, optimalizace topologie s ohledem na omezení převisu). Navrhněte podpěry tak, aby byly přístupné a snadno odstranitelné (např. pomocí perforace nebo specifické geometrie rozhraní). * Specializovaný software: Využívejte pokročilé nástroje pro generování podpory, které optimalizují minimální kontakt a snadné odstranění. * Výběr procesu: Pokud je to možné, zvažte procesy AM s odlišnými požadavky na podporu (ačkoli LPBF je pro tyto materiály/aplikace dominantní). * Plánování následného zpracování: Započítejte složitost odstranění podpory do celkového plánu a nákladů. Zvažte kontrolní metody (např. boreskop, CT) k ověření odstranění z vnitřních kanálů.

3. Kontrola pórovitosti: Vnitřní dutiny nebo póry v tištěném materiálu mohou působit jako koncentrátory napětí, zhoršovat mechanické vlastnosti (zejména únavovou životnost) a potenciálně způsobovat netěsnosti. * Zdroje: Zachycení plynu v práškové surovině, plynová pórovitost vzniklá během tavení (v důsledku rozpuštěných plynů), nedostatečná pórovitost mezi vrstvami nebo skenovacími stopami (v důsledku nedostatečného příkonu energie). * Zmírnění: * Vysoce kvalitní prášek: Použití prášku s nízkou vnitřní pórovitostí a kontrolovaným chemickým složením, který pochází od renomovaných výrobců dodavatelé kovových prášků jako Met3dp, jehož pokročilé systémy pro výrobu prášku upřednostnit kvalitu prášku. Důsledná manipulace s práškem a jeho skladování jsou rovněž nezbytné, aby se zabránilo zachycování vlhkosti. * Optimalizované parametry procesu: Přesné nastavení výkonu laseru, rychlosti skenování, tloušťky vrstvy, vzdálenosti mezi šrafami a průtoku plynu v konstrukční komoře pro zajištění úplného roztavení a tavení. Sady parametrů jsou často specifické pro daný materiál a stroj. * Izostatické lisování za tepla (HIP): Krok následného zpracování zahrnující vysokou teplotu a vysoký tlak inertního plynu. HIP může účinně uzavřít vnitřní pórovitost (plyn a nedostatečná fúze), ale zvyšuje náklady a dobu přípravy a může mírně ovlivnit rozměry. Často se vyžaduje u kritických leteckých součástí. * NDT: Využití CT vyšetření k detekci a kvantifikaci vnitřní pórovitosti.

4. Dosažení konzistentních vlastností materiálu: Zajištění konzistentních mechanických vlastností (pevnost, tažnost, únavová životnost) v celé složité geometrii základny antény a jejich shody s konstrukčními specifikacemi. * Problém: Místní odchylky v tepelné historii během stavby mohou vést k drobným mikrostrukturním rozdílům. Může se také vyskytnout anizotropie (různé vlastnosti v různých směrech sestavování). Dosažení plného potenciálu slitin, jako je Scalmalloy®, závisí v rozhodující míře na přesném tepelném zpracování. * Zmírnění: * Řízení a monitorování procesů: Přísná kontrola všech parametrů AM a podmínek prostředí. Monitorování během procesu může pomoci odhalit anomálie. * Standardizované tepelné zpracování: Pomocí kalibrovaných pecí a přesně kontrolovaných, ověřených cyklů tepelného zpracování. * Testování kupónů: Tisk a testování reprezentativních svědeckých kupónů vedle dílu pro ověření vlastností materiálu pro každou konstrukci. * Vývoj databáze: Vytvoření databáze vlastností materiálu v korelaci s konkrétními procesními parametry a místy v objemu sestavy.

5. Povrchová úprava a rozlišení prvků: Povrchy ve stavu, v jakém jsou, mohou být drsné a jemné rysy nemusí být dokonale rozlišeny. * Problém: Drsnost může mít vliv na únavovou životnost, tepelnou odolnost kontaktů a výkon RF. Nemožnost rozlišit velmi jemné rysy omezuje možnosti návrhu. * Zmírnění: * Orientace & Ladění parametrů: Optimalizace orientace a parametrů sestavení pro kritické povrchy. * DfAM: Navrhování prvků v rámci známých limitů rozlišení procesu. Vyhýbání se nožovým hranám nebo extrémně tenkým stěnám, pokud to není nutné a ověřené. * Cílené následné zpracování: Obrábění nebo leštění kritických povrchů vyžadujících vysokou hladkost nebo přesnost.

6. Kvalifikace a certifikace pro vesmír: Schválení každého nového materiálu nebo procesu pro použití v kritickém vesmírném hardwaru je náročný a zdlouhavý proces. * Problém: Vyžaduje rozsáhlé testování (charakterizace materiálu, strukturální testování, testování prostředí, jako je tepelné vakuum a vibrace) a dokumentaci k prokázání spolehlivosti a splnění přísných leteckých norem (např. NASA-STD, ECSS). Překážkou může být nedostatek standardizovaných kvalifikačních procesů AM v celém odvětví. * Zmírnění: * Spolupráce se zkušenými partnery: Spolupráce s poskytovateli služeb AM, kteří mají zkušenosti s kvalifikací dílů pro letecké a kosmické aplikace. * Využití stávajících dat: Využití veřejně dostupných údajů nebo údajů od dodavatelů materiálů, pokud je to možné, ale často je nutná kvalifikace specifická pro daný program. * Proto-kvalifikační přístup: Začněte s méně kritickými aplikacemi nebo pozemními prototypy, abyste získali důvěru a data. * Důsledná nedestruktivní kontrola a inspekce: Komplexní kontrola je klíčem k prokázání integrity dílu.

Navigace v těchto Vady procesu AM a výzev vyžaduje kombinaci důkladných postupů DfAM, pečlivé kontroly procesu, vhodného následného zpracování, důkladné kontroly a spolupráce mezi konstruktéry, výrobními inženýry a týmy pro zajištění kvality. Spolupráce se znalými dodavateli, kteří rozumí složitostem aditivní výroba v letectví a kosmonautice aplikací má zásadní význam pro úspěšné překonání těchto překážek a využití výhod AM pro satelitní anténní základny.

Výběr partnera pro výrobu satelitních komponent metodou AM z kovu

Výběr správného poskytovatele služeb aditivní výroby je pravděpodobně stejně důležitý jako návrh a výběr materiálu pro výrobu vysoce kvalitních základen satelitních antén připravených k letu. Jedinečné požadavky leteckého průmyslu - přísné požadavky na kvalitu, složité geometrie, pokročilé materiály a kritická spolehlivost - vyžadují spolupráci s dodavatelem, který má specializované odborné znalosti, robustní procesy a příslušné certifikace. Pro manažery nákupu a inženýrské týmy, které se pohybují v oblasti dodavatel AM kovů vyhodnocení potenciálních partnerů vyžaduje důkladné posouzení v několika klíčových oblastech.

1. Certifikace pro letectví a kosmonautiku a systém řízení kvality (QMS): Často se jedná o první filtr pro aplikace v letectví a kosmonautice. * Certifikace AS9100: Tato norma vychází z normy ISO 9001 a přidává specifické požadavky na řízení kvality a rizik přizpůsobené letectví, vesmírnému a obrannému průmyslu. Držení certifikace AS9100 prokazuje závazek poskytovatele k přísné kontrole kvality, sledovatelnosti procesů a neustálému zlepšování v oblasti leteckého a kosmického hardwaru. Často je předpokladem pro dodavatelé leteckých komponentů. * Robustní QMS: Kromě specifických certifikací by měl mít poskytovatel dobře zdokumentovaný a zavedený systém řízení jakosti, který by měl pokrývat všechny aspekty od přijetí objednávky a přezkoumání návrhu až po manipulaci s materiálem, kontrolu procesu, následné zpracování, kontrolu a přepravu. Zeptejte se na podrobnosti o dokumentaci a postupech QMS. * Dodržování předpisů ITAR: Pokud návrh anténní základny nebo související informace podléhají americkým předpisům o mezinárodním obchodu se zbraněmi, ujistěte se, že je poskytovatel registrován v ITAR a má zavedeny postupy pro bezpečné nakládání s kontrolovanými údaji.

2. Prokazatelné zkušenosti a odbornost: Teoretické znalosti nestačí, rozhodující jsou praktické zkušenosti. * Záznamy v oblasti letectví a kosmonautiky: Vyráběl dodavatel úspěšně komponenty pro podobné letecké nebo ideálně satelitní aplikace? Může poskytnout případové studie nebo reference (v rámci důvěrnosti)? Zkušenosti s kvalifikačními procesy v kosmickém průmyslu jsou neocenitelné. * Materiálové znalosti: Mají konkrétní, prokazatelné zkušenosti s tiskem a následným zpracováním vybraného materiálu (např. Scalmalloy®, AlSi10Mg nebo příslušné slitiny titanu)? To zahrnuje ověřené sady parametrů, úspěšné protokoly tepelného zpracování a porozumění specifickým problémům materiálu. Zeptejte se na jejich údaje o charakterizaci materiálu. * Podpora DfAM: Nabízí poskytovatel podporu pro aditivní výrobu? Mohou jeho inženýři spolupracovat s vaším týmem na optimalizaci návrhu základny antény z hlediska vyrobitelnosti, výkonu a nákladové efektivity s využitím principů AM? Tento přístup založený na spolupráci často přináší nejlepší výsledky.

3. Schopnost a kapacita zařízení: Zásadní jsou správné nástroje pro tuto práci. * Strojový park: Provozují moderní, dobře udržované systémy AM vhodné pro požadovaný materiál a velikost dílů? Zvažte výrobce strojů, kteří jsou známí svou spolehlivostí a přesností. Zajímejte se o jejich preventivní údržbu a kalibrační plány. * Objem sestavení: Ujistěte se, že se jejich stroje přizpůsobí rozměrům vaší anténní základny. * Sladění technologií: Ověřte si, že používají vhodnou technologii AM (pravděpodobně laserovou fúzi v práškovém loži – LPBF pro tyto materiály) a mají odborné znalosti o jejích specifických nuancích. Různé tiskových metod a ujistěte se, že jejich schopnosti odpovídají vašim potřebám. * Kapacita a redundance: Mají dostatečnou kapacitu strojů, aby splnili vaše požadované dodací lhůty, zejména pro případné výrobní série? Mají více strojů schopných vyrábět váš díl, aby byla zajištěna redundance?

4. Manipulace s materiálem a sledovatelnost: Klíčové pro zajištění integrity materiálu a shody s předpisy. * Kontrola kvality prášku: Jaké jsou jejich postupy pro vstupní kontrolu prášku, skladování (kontrola vlhkosti a vystavení kyslíku), manipulaci a recyklaci/omlazování? Jak zabraňují křížové kontaminaci mezi různými typy slitin? * Úplná sledovatelnost: Mohou zajistit úplnou sledovatelnost šarže prášku použitého pro váš konkrétní díl a propojit ji s původním certifikátem shody výrobce prášku? To je obvykle povinné pro letecký hardware.

5. Možnosti následného zpracování: AM je zřídkakdy koncem procesu. * In-House vs. Outsourcing: Má poskytovatel vlastní kapacity pro základní kroky následného zpracování, jako je tepelné zpracování (ve vakuu/neutrální atmosféře), CNC obrábění (víceosé), povrchová úprava a čištění? Pokud některé kroky zadává externě, jaké jsou jeho postupy řízení dodavatelů a kontroly kvality pro tyto externí operace? * Specializované vybavení: Disponují kalibrovanými pecemi vhodnými pro specifické požadované cykly tepelného zpracování (což je zvláště důležité pro slitinu Scalmalloy®)? Mají CNC stroje schopné dosáhnout požadovaných tolerancí u složitých AM geometrií?

6. Metrologie a nedestruktivní zkoušení (NDT): Ověření je neoddiskutovatelné. * Kontrolní zařízení: Mají kalibrované souřadnicové měřicí stroje, 3D skenery, profilometry a další potřebné metrologické nástroje? * Schopnosti NDT: Nabízejí nebo mají kvalifikované partnery pro metody NDT vhodné pro letecké díly AM, zejména CT skenování pro detekci vnitřních defektů a případně DPI nebo UT? Mají certifikovaný personál pro NDT?

7. Zákaznický servis a spolupráce: Silný pracovní vztah usnadňuje úspěch. * Komunikace: Jsou vstřícní, transparentní a snadno se s nimi komunikuje? * Technická podpora: Nabízejí dostupnou technickou podporu po celou dobu projektu? * Flexibilita: Dokáží se přizpůsobit specifickým požadavkům projektu nebo se přizpůsobit změnám?

Hodnocení Met3dp jako potenciálního partnera: Firmy jako Met3dp předložit přesvědčivý profil pro zvážení. Ačkoli je nutné provést hodnocení podle všech výše uvedených kritérií, jejich základní silné stránky jsou velmi důležité: * Materiálové znalosti: Společnost Met3dp, která se specializuje na vývoj a výrobu vysoce výkonných kovových prášků pomocí pokročilých atomizačních technik (plynová atomizace, PREP), má hluboké znalosti v oblasti materiálových věd a vlastností prášků, které jsou pro úspěšnou AM klíčové. Toto zaměření zajišťuje vysoce kvalitní vstupní materiál. * Integrovaná řešení: Nabídka pokročilých kovových prášků i průmyslových 3D tiskáren naznačuje komplexní pochopení ekosystému AM. Jejich tiskárny jsou vyzdvihovány pro špičkový objem, přesnost a spolehlivost tisku, které přímo řeší klíčové požadavky na schopnosti. * Komplexní přístup: Poskytování komplexních řešení, která zahrnují tiskárny, prášky a služby vývoje aplikací, naznačuje schopnost podporovat zákazníky nejen v oblasti tisku, případně pomáhat s DfAM a optimalizací procesů. Můžete se dozvědět více o Met3dp a jejich společné odborné znalosti.

Volba: Výběr partnera AM je strategické rozhodnutí. Vydejte podrobné žádosti o cenovou nabídku (RFQ), které jasně definují všechny technické požadavky, standardy kvality a výstupy. Zvažte provedení auditu na místě (pokud je to možné) a technických pohovorů. Nezakládejte rozhodnutí pouze na ceně; upřednostněte prokázané schopnosti, kvalitu, odborné znalosti a spolehlivost, zejména u kritických satelitních komponent. Silné partnerství se správným dodavatelem je základem pro efektivní využití AM pro lehké a vysoce výkonné základny satelitních antén.

Porozumění nákladovým faktorům a dodacím lhůtám pro základny antén AM

Ačkoli aditivní výroba může nabídnout dlouhodobé úspory nákladů díky odlehčení (snížení nákladů na vypuštění) a konsolidaci dílů (omezení montáže), přímé výrobní náklady a doba výroby komponentů AM, jako jsou základny satelitních antén, jsou ve srovnání s tradičními metodami ovlivněny odlišným souborem faktorů. Pochopení těchto faktorů je nezbytné pro přesné sestavení rozpočtu, plánování projektu a získání smysluplných cenových nabídek (RFQ metal AM).

Klíčové hnací síly nákladů:

- Náklady na materiál:

- Cena prášku: To je významný faktor, zejména u vysoce výkonných slitin. Slitina Scalmalloy® je vzhledem k obsahu skandia a případným licenčním poplatkům na kilogram podstatně dražší než slitina AlSi10Mg. Slitiny titanu jsou obecně dražší než slitiny hliníku.

- Použití materiálu (objem): Skutečný objem finálního dílu určuje primární náklady na materiál. Optimalizace topologie a mřížkové struktury je přímo snižují.

- Objem podpůrné struktury: Náklady zvyšuje také materiál použitý na podpěry. Efektivní DfAM se snaží minimalizovat potřebu podpěr.

- Obsazení stavební desky: Prášek obklopující díl v konstrukční komoře se často recykluje, ale celkový objem zabraný na konstrukční desce ovlivňuje, kolik dílů lze vnořit do sebe, což má vliv na přidělení strojního času na jeden díl.

- Poměr nákupů a letů: Ačkoli je AM mnohem lepší než subtraktivní metody, poměr nákupu a výroby je stále vyšší než 1 kvůli podpěrám, zkušebním kuponům a možným ztrátám prášku při manipulaci a recyklaci.

- Strojový čas:

- Doba výstavby: To je po materiálu často největší složka nákladů. Její hlavní příčinou jsou výška dílu v orientaci sestavení (více vrstev = více času) a objem (větší plocha pro skenování jedné vrstvy). Složitost (např. složité mřížky) může také prodloužit dobu skenování jedné vrstvy.

- Odpisy stroje & Provozní náklady: Náklady na vlastnictví, provoz a údržbu drahých průmyslových systémů AM pro obrábění kovů jsou zahrnuty v hodinové sazbě stroje.

- Nastavení a demontáž: Čas potřebný na přípravu sestavy (vložení prášku, nastavení souboru) a vyjmutí hotové sestavy ze stroje.

- Náklady na pracovní sílu:

- Design/Engineering (DfAM): Odborný DfAM je sice potenciálně součástí nákladů NRE (Non-Recurring Engineering), ale vyžaduje čas a dovednosti.

- Příprava stavby & Monitorování: K nastavení, spuštění a monitorování procesu AM jsou zapotřebí kvalifikovaní technici.

- Následné zpracování: To může být velmi pracné, včetně:

- Odprašování a čištění.

- Ruční odstranění podpory.

- Programování CNC a nastavení/obsluha obrábění.

- Ruční dokončování/leštění.

- Kontrola a metrologie.

- Náklady na následné zpracování:

- Tepelné zpracování: Čas pece, spotřeba energie a případně náklady na inertní plyn nebo vakuum. Specializované cykly pro slitiny, jako je Scalmalloy®, mohou být složitější a nákladnější.

- Odstranění podpory: Pracovní a případně strojní čas (CNC/EDM).

- Obrábění: Náklady do značné míry závisí na počtu prvků vyžadujících obrábění, složitosti nastavení a požadovaných tolerancích.

- Povrchová úprava: Náklady se výrazně liší v závislosti na metodě (tryskání, bubnování, leštění) a požadovaném výsledku.

- NDT a inspekce: Náklady spojené s používáním zařízení (např. čas strávený na CT skeneru) a čas certifikovaného personálu.

- Kvalifikace & Testování:

- Testování materiálových kupónů: Destruktivní zkoušení svědeckých kupónů zvyšuje náklady.

- Specifická kvalifikace pro danou část: Pokud je vyžadováno rozsáhlé funkční testování (vibrace, tepelné vakuum) nebo kvalifikační dokumentace, může to znamenat značné náklady, které se často považují za NRE.

- Režijní náklady a zisk: Standardní obchodní náklady a ziskové marže uplatňované poskytovatelem AM služeb.

Typické faktory doby realizace:

Doba realizace se vztahuje k celkové době od zadání objednávky do dodání dílu. U základen antén AM se může pohybovat od dnů/týdnů u jednoduchých prototypů až po několik týdnů či měsíců u kvalifikovaných výrobních dílů.

- Design & Příprava (pokud je to relevantní): Čas na optimalizaci DfAM, simulaci a přípravu souboru sestavení.

- Doba čekání ve frontě: Nevyřízené objednávky poskytovatele služeb; jak rychle může být váš díl naplánován na stroji? To se může výrazně lišit.

- Doba výstavby: Jak bylo popsáno výše, řídí se především výškou a objemem dílu. U složitých nebo velkých základen antén se může pohybovat od několika hodin až po několik dní.

- Ochlazení & amp; Depowdering: Doba potřebná k vychladnutí stavební komory a dílu před vyjmutím a následným vyjmutím prášku.

- Tepelné zpracování: Doba cyklu pece (může trvat mnoho hodin nebo dní) plus doba plánování/nakládání.

- Odstranění podpěr a obrábění: V závislosti na složitosti a dostupnosti zdrojů se může pohybovat v řádu hodin až dnů. Vyžaduje plánování na různých zařízeních (pily, CNC).

- Povrchová úprava & Čištění: Čas závisí na zvolených metodách.

- Inspekce & amp; NDT: Čas potřebný pro CMM, skenování, CT atd., jakož i analýzu dat a podávání zpráv.

- Doprava: Doba přepravy.

Strategie optimalizace:

- DfAM: Optimalizace pro menší objem, výšku a minimální podpůrné konstrukce.

- Hnízdění: Tisk více dílů (nebo více kopií téhož dílu) v jednom sestavení může snížit náklady na strojní čas na jeden díl a režijní náklady na nastavení.

- Výběr materiálu: Vyvažte požadavky na výkonnost a náklady na materiál (např. použijte AlSi10Mg, pokud prémiové vlastnosti slitiny Scalmalloy® nejsou nezbytně nutné).

- Specifikace tolerance: Úzké tolerance (vyžadující obrábění) zadávejte pouze v případech, kdy je to z funkčního hlediska nezbytné.

- Jasná komunikace: Poskytněte dodavateli AM jasné požadavky a výkresy, abyste se vyhnuli zpoždění a přepracování.

Pochopení těchto faktory nákladů na 3D tisk kovů a dodací lhůty umožňuje realističtější plánování projektu a pomáhá při vyhodnocování nabídek různých dodavatelů. Vždy si vyžádejte podrobný rozpis cenové nabídky, abyste zjistili, v čem spočívají hlavní náklady na vaši konkrétní konstrukci anténní základny.

Často kladené otázky (FAQ) o základnách satelitních antén AM

Zde jsou odpovědi na některé časté otázky, které mají inženýři a manažeři veřejných zakázek, když zvažují aditivní výrobu pro základny satelitních antén:

1. Je slitina Scalmalloy® vždy nejlepší volbou pro základny satelitních antén oproti slitině AlSi10Mg?

Ne nutně. Slitina Scalmalloy® sice nabízí výrazně vyšší měrnou pevnost, odolnost proti únavě a lepší vlastnosti při mírně zvýšených teplotách, ale za cenu podstatně vyšších nákladů (jak na prášek, tak na zpracování, včetně povinného tepelného zpracování).

- Zvolte Scalmalloy®, pokud: Maximální odlehčení je prvořadé, součást je vystavena velmi vysokému strukturálnímu nebo únavovému zatížení (např. při startu) nebo pracuje v tepelně náročném prostředí, kde by AlSi10Mg mohl změknout. Výkonnostní přínos musí ospravedlnit zvýšení nákladů.

- Zvolte AlSi10Mg, pokud: Konstrukce dosahuje dostatečné strukturální integrity a tuhosti při své mírné pevnosti, náklady jsou hlavním omezením, preferují se zavedené parametry zpracování nebo je výhodná mírně lepší tepelná vodivost.

Optimální volba vyžaduje analýzu kompromisů na základě konkrétních požadavků mise, případů zatížení, tepelného prostředí a rozpočtových omezení. AlSi10Mg často poskytuje “dostatečně dobré” řešení pro mnoho aplikací za dostupnější cenu.

2. Jak se ověřuje kvalita a spolehlivost součástí družic AM pro lety do vesmíru?

Ověřování ve vesmíru je přísné a mnohostranné a vychází ze standardní kontroly kvality v letectví a kosmonautice:

- Kontrola materiálu: Přísná kontrola kvality prášku (chemie, PSD, morfologie, nízká pórovitost) a úplná sledovatelnost šarží.

- Řízení procesu: Ověřené a uzamčené procesní parametry, monitorování prostředí (hladina kyslíku, teplota) a případně monitorování in-situ během stavby.

- Ověřování po zpracování: Přesně kontrolované a ověřené cykly tepelného zpracování. Pečlivé odstraňování podpory a obrábění.

- Rozsáhlá nedestruktivní kontrola: Skenování počítačovou tomografií (CT) má zásadní význam pro zjišťování vnitřních defektů (pórovitost, trhliny) a ověřování vnitřních prvků ve složitých geometriích. Běžná je také kontrola povrchových trhlin metodou Dye Penetrant Inspection (DPI).

- Rozměrová metrologie: CMM a/nebo 3D skenování pro zajištění shody se specifikacemi GD&T.

- Mechanické zkoušky: Zkoušky tahu na svědeckých kuponech vytištěných s dílem, aby se ověřilo, že vlastnosti materiálu po veškerém zpracování splňují specifikace. V závislosti na kritičnosti může být vyžadováno také zkoušení únavy nebo lomové houževnatosti.

- Testování proto-kvalifikace: Reprezentativní díly jsou často podrobeny kvalifikačním zkouškám (např. vibračním zkouškám simulujícím zatížení při startu, tepelným cyklickým zkouškám nebo zkouškám v tepelném vakuu), aby se prokázala jejich funkčnost v simulovaných vesmírných podmínkách.

- Dokumentace: Komplexní dokumentační balíček zahrnující materiálové certifikáty, protokoly o procesu, zprávy o nedestruktivním zkoušení, metrologické údaje a výsledky zkoušek.

Kvalifikace je často specifická pro použitý díl, materiál, stroj a parametry procesu.

3. Jaké jsou typické dodací lhůty pro základnu satelitní antény AM - prototyp vs. kvalifikovaný výrobní díl?

Dodací lhůty se mohou značně lišit:

- Prototyp (kontrola tvaru/hodnosti, nefunkční): Pokud je zapotřebí minimální následné zpracování (základní odstranění podpěr, žádné tepelné zpracování nebo obrábění) a je k dispozici strojní čas, může být prototyp vyroben během několika dnů 1-3 týdny.

- Funkční prototyp (s tepelným zpracováním, základní obrábění): Vyžaduje dodatečný čas na cykly pece a nastavení/obrábění CNC. Dodací lhůty se mohou pohybovat v řádu 3-6 týdnů rozsah.

- Plně kvalifikovaná výrobní část: To zahrnuje nejdelší dodací lhůty kvůli doplnění komplexní nedestruktivní kontroly, důkladné inspekce, potenciálního kvalifikačního testování a důkladné tvorby dokumentace. Doba realizace 6-12 týdnů nebo déle jsou běžné a závisí do značné míry na složitosti kvalifikačních požadavků a kapacitě dodavatele.

Tyto odhady významně ovlivňují faktory, jako je velikost/složitost dílu, výběr materiálu, požadované následné zpracování, úroveň testování a fronta dodavatelů. Vždy si na základě svých podrobných požadavků nechte vypracovat konkrétní nabídky dodacích lhůt.

4. Můžeme prostě vzít náš stávající návrh základny antény (vyrobený pro CNC obrábění) a vytisknout jej?

Ačkoli je to technicky možné, velmi se to nedoporučuje a nevyužívá to klíčových výhod AM. Přímý tisk konstrukce optimalizované pro subtraktivní výrobu často vede k:

- Minimální odlehčení: Návrh nebude obsahovat optimalizaci topologie ani vnitřní mřížky.

- Potenciální problémy s tiskem: Funkce, jako jsou ostré vnitřní rohy, velké ploché převisy nebo tenké stěny určené k obrábění, by mohly být obtížně nebo neefektivně tisknutelné.

- Zbytečné podpůrné struktury: Konstrukce nebude optimalizována tak, aby minimalizovala podpěry, což prodlužuje dobu tisku, zvyšuje plýtvání materiálem a nároky na následné zpracování.

- Vyšší náklady: Při tisku objemného neoptimalizovaného návrhu se spotřebuje více materiálu a strojního času než při tisku optimalizovaného ekvivalentu DfAM.

Aby bylo možné získat výhody AM (zejména odlehčení), měla by být základna antény přepracovány nebo významně přehodnoceny podle zásad DfAM.

5. Jaké úrovně odlehčení lze reálně dosáhnout pomocí AM pro základnu antény ve srovnání s tradičním obráběním?

Významného odlehčení lze dosáhnout, ale přesné procento závisí do značné míry na počátečním návrhu, zatěžovacích stavech a na tom, jak agresivně se optimalizace topologie a mřížkové struktury používají. Realistická očekávání, založená na různých případových studiích z leteckého průmyslu, se často pohybují v rozmezí od snížení hmotnosti o 25 až 60 % ve srovnání s konvenčně obráběnou součástí určenou pro stejnou funkci. Dosažení úspory nad 60-70 % je stále náročnější a může vyžadovat kompromisy v jiných oblastech nebo vysoce optimalizované (a potenciálně nákladné) konstrukce a materiály, jako je Scalmalloy®.

Závěr: Budoucnost satelitního hardwaru je lehká a aditivně vyráběná

Cesta složitostí použití aditivní výroby kovů pro základny satelitních antén ukazuje přesvědčivý příběh o inovaci a nutnosti. V náročné oblasti kosmického výzkumu a družicové technologie, kde záleží na každém ušetřeném gramu a každém zvýšení výkonu, se AM změnila z nového prototypovacího nástroje na životaschopné a stále výhodnější výrobní řešení pro kritický letový hardware.

Schopnost vyrábět vysoce komplexní, topologicky optimalizované a lehké struktury s využitím pokročilých materiálů, jako jsou Scalmalloy® a AlSi10Mg, přímo řeší hlavní výzvy, kterým čelí konstruktéři družic: snížení nákladů na vypuštění a maximalizace kapacity užitečného zatížení. Svoboda konstrukce, která je vlastní AM, otevírá možnosti konsolidace dílů, integrovaných prvků tepelného managementu a rychlých cyklů iterací konstrukce, které jsou v tradičních výrobních paradigmatech jednoduše nedosažitelné. Viděli jsme, že principy DfAM nejsou jen doporučením, ale nutností pro využití plného potenciálu AM, a transformovali tak návrh anténní základny ze subtraktivního tvarování na aditivní optimalizaci.

Cesta k letuschopným komponentám AM však vyžaduje pečlivost. Pečlivý výběr materiálu založený na důkladné analýze požadavků na výkon a náklady, pečlivá kontrola procesu, komplexní následné zpracování včetně tepelného zpracování a přesného obrábění a důsledné NDT a ověřování kvality jsou neoddiskutovatelné kroky. Potenciální problémy související se zbytkovým napětím, podpůrnými strukturami, pórovitostí a kvalifikací je třeba aktivně řešit prostřednictvím odborných znalostí a důkladných postupů.

Asi nejdůležitější je výběr správného výrobního partnera. Dodavatel jako např Met3dp, která má hluboké kořeny v oblasti výroby vysoce výkonných kovových prášků, pokročilé technologie tisku a komplexní znalosti ekosystému AM, ztělesňuje typ partnera, který je potřebný pro zvládnutí složitostí aditivní výroby v leteckém průmyslu. Jejich zaměření na kvalitu materiálů, spolehlivost tiskáren a poskytování integrovaných řešení je staví do pozice cenného zdroje pro společnosti, které chtějí implementovat AM pro náročné aplikace, jako jsou základny satelitních antén. Můžete si prohlédnout celou jejich nabídku řešení aditivní výroby na svých webových stránkách.

Budoucnost satelitního hardwaru je nepopiratelně spjata s vývojem aditivní výroby. S tím, jak technologie dozrává, materiály se zlepšují a kvalifikační procesy se standardizují, lze očekávat, že AM bude hrát ještě větší roli při výrobě lehčích, výkonnějších a potenciálně nákladově efektivnějších satelitních komponent. Pro inženýry a manažery nákupu, kteří chtějí zůstat v čele satelitních inovací, není využití kovové AM pro komponenty, jako jsou základny antén, jen možností, ale strategickým imperativem. Lehký a optimalizovaný hardware pro vesmírné účely se buduje vrstvu po vrstvě.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.