Přesnost a biokompatibilita: Využití 3D tisku kovů pro rámečky biomedicínských senzorů

Obsah

Lékařské technologie se neustále vyvíjejí a jejich hnacím motorem je neustálá snaha o přesnější diagnostiku, personalizovanou léčbu a lepší sledování pacientů. Srdcem mnoha převratných lékařských přístrojů jsou sofistikované senzory, které jsou schopny detekovat jemné fyziologické změny, přenášet životně důležité údaje a umožňovat včasné zásahy. Účinnost těchto senzorů však často závisí na přesnosti, stabilitě a biokompatibilitě jejich okolních struktur - rámů, které je umísťují, chrání a umisťují. Výroba těchto složitých rámů tradičně zahrnovala složité procesy obrábění nebo lisování, často omezené geometrickými omezeními, možnostmi materiálů a dobou výroby. Dnes se aditivní výroba kovů (AM), běžně známá jako kovová 3D tisk, přináší revoluční změny ve způsobu navrhování a výroby těchto kritických součástí a nabízí bezprecedentní výhody pro konstruktéry, designéry a výrobce zdravotnických prostředků. Tento příspěvek se ponoří do světa 3D tištěných rámů biomedicínských senzorů, prozkoumá jejich aplikace, přesvědčivé důvody pro zavedení technologie metal AM a zásadní roli výběru materiálu pro zajištění bezpečnosti a výkonu.

Úvod: Zásadní role rámů v biomedicínských snímacích technologiích

Biomedicínské senzory jsou neopěvovanými hrdiny moderní medicíny. Od sledování hladiny glukózy u diabetických pacientů až po sledování srdečního rytmu pomocí implantovatelných zařízení nebo minimálně invazivních chirurgických nástrojů - tyto senzory poskytují kritické údaje v reálném čase, které slouží jako informace pro stanovení diagnózy a vedení léčby. Rám biomedicínského senzoru je ve své podstatě inženýrská struktura, která plní několik životně důležitých funkcí:

- Bydlení a ochrana: Obaluje citlivé snímací prvky a chrání je před fyzickým poškozením, tělesnými tekutinami a faktory prostředí, které by mohly ohrozit jejich funkci nebo životnost.

- Polohování a stabilita: Rám zajišťuje přesnou polohu senzoru vzhledem k sledované tkáni, orgánu nebo tekutině. To má zásadní význam pro přesné snímání, zejména v dynamickém prostředí lidského těla nebo při pohybu pacienta.

- Integrace: Často usnadňuje integraci senzoru s dalšími součástmi, jako jsou zdroje napájení, jednotky pro přenos dat nebo větší sestava zdravotnického prostředku. To zahrnuje zajištění bezpečných montážních bodů, kanálů pro kabeláž nebo prvků pro utěsnění.

- Biokompatibilita: Pro implantabilní aplikace nebo aplikace, které se dotýkají těla, musí být materiál rámu biokompatibilní, což znamená, že při interakci s biologickými tkáněmi nevyvolává škodlivé imunitní reakce ani toxické účinky.

Poptávka po menších, chytřejších a personalizovanějších zdravotnických prostředcích prudce roste v různých odvětvích zdravotnictví:

- Nositelná technologie: Fitness trackery se vyvinuly v sofistikované zdravotní monitory schopné sledovat EKG, saturaci krve kyslíkem a dokonce i průběžnou hladinu glukózy. Rámy těchto snímačů musí být lehké, odolné, šetrné k pokožce a schopné pojmout složitou elektroniku v kompaktních rozměrech.

- Implantabilní zařízení: Kardiostimulátory, kochleární implantáty, neurostimulátory a implantabilní systémy pro podávání léků se spoléhají na senzory integrované do vysoce spolehlivých, biokompatibilních pouzder určených pro dlouhodobý pobyt v lidském těle. Klíčovými výzvami jsou miniaturizace a anatomická shoda.

- Diagnostické vybavení: Vysoce přesné senzory jsou nedílnou součástí laboratorních zařízení, zobrazovacích systémů (jako jsou MRI nebo CT skenery) a diagnostických nástrojů v místě poskytování péče. Jejich rámy musí zaručovat stabilitu, přesnost a někdy i odolnost vůči náročným čisticím nebo sterilizačním procesům.

- Chirurgické nástroje: Moderní chirurgické nástroje stále častěji obsahují senzory pro navigaci, charakterizaci tkání nebo zpětnou vazbu síly. Rámy musí být robustní, sterilizovatelné a často složitě tvarované, aby se vešly do minimálně invazivních nástrojů.

Splnění složitých geometrických, materiálových a výkonnostních požadavků pro tyto rozmanité aplikace pomocí tradičních výrobních metod, jako je CNC obrábění nebo vstřikování, může být náročné a nákladné. Obrábění složitých vnitřních prvků nebo podříznutí je obtížné, nástroje pro vstřikování jsou drahé a časově náročné (zejména pro malé až střední objemy nebo zakázkové konstrukce) a výběr materiálů může být omezený.

Zde se aditivní výroba kovů stává mocným pomocníkem. 3D tisk z kovu technologie, jako je selektivní laserové tavení (SLM) nebo tavení elektronovým svazkem (EBM) - základní technologie používané předními poskytovateli, jako je Met3dp - vytvářejí díly vrstvu po vrstvě přímo z 3D modelu CAD pomocí vysoce výkonných kovových prášků. Tento přístup zásadně mění paradigma návrhu a výroby a nabízí řešení jedinečně přizpůsobená požadavkům rámů biomedicínských senzorů:

- Geometrická složitost: AM vyniká při vytváření složitých vnitřních kanálů, mřížkových struktur pro snížení hmotnosti a organických tvarů, které se přizpůsobují anatomii - což jsou vlastnosti, které často není možné nebo je příliš nákladné obrábět.

- Přizpůsobení: Senzorové rámy nebo zařízení přizpůsobené jedinečným anatomickým požadavkům pacienta jsou realizovatelné bez nutnosti zakázkové výroby nástrojů.

- Rychlé prototypování: Iterace návrhu lze rychle vytisknout a otestovat, což výrazně urychluje vývojový cyklus nových zdravotnických prostředků.

- Všestrannost materiálu: Procesy AM pracují s řadou biokompatibilních kovů, jako jsou slitiny titanu a nerezové oceli, které jsou pro lékařské aplikace nezbytné.

Společnost Met3dp, která je lídrem v oboru AM, poskytuje nejen špičkové tiskové zařízení známé svou přesností a spolehlivostí, ale specializuje se také na výrobu vysoce výkonných kovových prášků optimalizovaných pro tyto náročné aplikace. Pochopení klíčové role snímacích rámů a transformačního potenciálu technologie AM s kovy vytváří předpoklady pro zkoumání oblastí, kde má tato technologie nejvýznamnější dopad.

Aplikace: Kde mají 3D tištěné rámy senzorů vliv?

Všestrannost aditivní výroby kovů umožňuje řešit specifické potřeby různých aplikací biomedicínských senzorů, což je hnací silou inovací v celém spektru zdravotnictví. Manažeři nákupu a inženýři ve výrobcích originálního vybavení (OEM) pro zdravotnická zařízení, smluvních výrobních organizacích (CMO) a výzkumných laboratořích se stále častěji obracejí k 3D tištěným kovovým rámům, aby překonali tradiční výrobní omezení a uvolnili nové možnosti zařízení.

1. Nositelné monitory zdraví: Trend nepřetržitého vzdáleného monitorování pacientů podporuje růst počtu sofistikovaných nositelných zařízení. Tato zařízení vyžadují snímací rámy, které jsou:

- Lehké a pohodlné: Pro dlouhodobé nošení bez zatížení uživatele. Technologie AM umožňuje vytvářet v rámu složité mřížkové struktury, které výrazně snižují hmotnost při zachování strukturální integrity.

- Odolné a robustní: Aby vydržely každodenní opotřebení. Kovy, jako je nerezová ocel 316L, mají vynikající trvanlivost a odolnost proti korozi.

- Kompaktní a integrovaný: Umístění senzorů, baterií a mikroelektroniky na malé ploše. Technologie AM umožňuje konsolidaci dílů, integraci montážních prvků a krytů přímo do konstrukce rámu.

- Bezpečné při kontaktu s pokožkou: Použití biokompatibilních materiálů, jako jsou lékařské slitiny 316L nebo titan, kde je to nutné.

- Příklad: Rámy pro nositelné EKG monitory, které vyžadují přesné umístění elektrod, nebo pouzdra pro senzory pro kontinuální monitorování glukózy, které musí být robustní a zároveň diskrétní. B2B dodavatelé se zaměřením na komponenty nositelných zdravotnických prostředků považuje AM za ideální pro efektivní výrobu těchto zakázkových, komplexních dílů.

2. Implantovatelné senzory a zařízení: Právě v této oblasti nabízí kovová AM pravděpodobně nejzásadnější výhody vzhledem k přísným požadavkům na biokompatibilitu, dlouhodobou spolehlivost a anatomické přizpůsobení.

- Biokompatibilita: Materiály jako Ti-6Al-4V ELI (Extra Low Interstitials) jsou široce používány díky svému osvědčenému bezpečnostnímu profilu v lidském těle. Procesy AM s kovy mohou při správné kontrole vyrábět z těchto materiálů husté, nekorodující díly. Důraz společnosti Met3dp’na prášky s vysokou čistotou a bez kontaminace je zde rozhodující.

- Přizpůsobení a anatomické přizpůsobení: AM umožňuje vytvářet rámy implantátů specifické pro pacienta na základě lékařských zobrazovacích dat (CT/MRI snímky). To zlepšuje přizpůsobení zařízení, zkracuje dobu operace a potenciálně zlepšuje léčebné výsledky. Představte si vlastní pouzdra kardiostimulátorů nebo lebeční implantáty s integrovanými držáky senzorů.

- Miniaturizace a složitost: Umístění stále složitějších senzorů (např. pro nervová rozhraní, monitorování nitroočního tlaku) na minimálním prostoru. AM může vytvářet složité vnitřní struktury a prvky potřebné pro tyto pokročilé implantáty.

- Oseointegrace: U implantátů, které jsou v interakci s kostí, může AM vytvořit porézní povrchové struktury nebo mřížky, které podporují růst kosti a zlepšují dlouhodobou stabilitu.

- Příklad: Pouzdra pro neurostimulátory obsahující zpětnovazební smyčky senzorů, rámy pro implantabilní systémy pro podávání léků vyžadující přesné umístění nebo konstrukční prvky pro kochleární implantáty. Společnosti, které hledají zakázková výroba implantátů nebo pouzdro implantabilního senzoru řešení jsou hlavními kandidáty na služby metal AM.

3. Součásti diagnostických zařízení: Senzory v diagnostických a laboratorních zařízeních sice nejsou implantovány, ale vyžadují mimořádnou přesnost a stabilitu.

- Vysoká přesnost a stabilita: Rámy musí pevně a přesně držet senzory, často ve složitých sestavách. Technologie AM s kovem umožňuje dosáhnout úzkých tolerancí a vyrábět rozměrově stabilní díly. Například tiskárny Met3dp jsou známé svou špičkovou přesností v oboru.

- Složité geometrie: Integrace chladicích kanálů, montážních bodů pro optiku nebo elektroniku nebo průtokových cest pro fluidní senzory. V porovnání s vícedílnými obráběnými sestavami zvládá AM tuto složitost snáze.

- Materiálová kompatibilita: Rámečky mohou být odolné vůči čisticím prostředkům nebo specifickým chemikáliím používaným při testech. vhodnou volbou je často nerezová ocel 316L.

- Příklad: Montážní držáky pro senzory v přístroji MRI, které vyžadují nemagnetické vlastnosti (specifické třídy titanu), rámy pro optické senzory v zařízeních pro analýzu krve nebo komponenty pro mikrofluidní diagnostické čipy, které vyžadují přesné rozměry kanálků. Zadavatelé veřejných zakázek, kteří hledají spolehlivé dodavatel dílů pro diagnostická zařízení může využívat flexibilitu systému AM’.

4. Senzory chirurgických nástrojů: Moderní chirurgie využívá senzorové technologie pro lepší zpětnou vazbu a navigaci.

- Robustnost a sterilizovatelnost: Rámy musí vydržet náročné operace a opakované sterilizační cykly (autoklávování). Vhodné jsou rámy Ti-6Al-4V ELI i 316L, které lze snadno sterilizovat.

- Miniaturizace: Integrace senzorů do hrotů minimálně invazivních chirurgických nástrojů nebo katetrů. AM vyniká při vytváření těchto malých, složitých součástí.

- Integrace: Navrhování rámů, které bezproblémově integrují senzory, kabeláž a mechanickou konstrukci nástroje.

- Příklad: Rámy pro senzory síly v robotických chirurgických ramenech, držáky pro navigační senzory na ortopedických chirurgických vodítkách nebo pouzdra pro tlakové senzory v hrotech katétrů. Společnosti vyvíjející pokročilé chirurgické systémy spoléhají na výrobní partnery, kteří jsou schopni tyto systémy vyrábět zakázkové lékařské senzory a komponenty.

3D tisk z kovu poskytuje konstruktérům a výrobcům v těchto rozmanitých aplikacích výkonný soubor nástrojů. Umožňuje vytvářet rámy biomedicínských senzorů, které jsou nejen funkční a spolehlivé, ale také optimalizované pro specifické požadavky na výkon, potřeby pacientů a problémy s integrací, čímž připravuje půdu pro novou generaci zdravotnických prostředků. Identifikace spolehlivých smluvní výroba zdravotnických prostředků pro výrobce OEM, kteří chtějí tuto technologii efektivně využívat, je zásadní mít partnery s prokazatelnými odbornými znalostmi v oblasti AM.

Proč zvolit 3D tisk z kovu pro rámečky senzorů? Odhalení klíčových výhod

Zatímco tradiční výrobní metody, jako je CNC obrábění a vstřikování kovů (MIM), dobře slouží průmyslu zdravotnických prostředků, aditivní výroba kovů představuje přesvědčivou nabídku hodnoty speciálně pro rámy biomedicínských senzorů, která je dána výhodami v oblasti svobody designu, rychlosti, přizpůsobení a efektivity dodavatelského řetězce. Pro inženýry navrhující složité lékařské komponenty a manažery zásobování, kteří hledají nákladově efektivní a vysoce kvalitní pokročilá výrobní řešení pro zdravotnictví, je klíčové tyto výhody pochopit.

1. Bezkonkurenční volnost designu & Komplexnost:

- Tradiční limity: CNC obrábění se potýká s vnitřními dutinami, podříznutími a velmi složitými organickými tvary, které často vyžadují výrobu dílů z více kusů a jejich následnou montáž. MIM vyžaduje drahé nástroje, což činí složité konstrukce nákladnými a nepružnými pro změny.

- Výhoda AM: Technologie AM vytváří díly vrstvu po vrstvě a umožňuje vytvářet prakticky jakoukoli představitelnou geometrii přímo ze souboru CAD. To umožňuje:

- Interní kanály: Pro chlazení, kabeláž nebo proudění tekutin v rámu snímače.

- Mřížové struktury: Výrazné snížení hmotnosti při zachování pevnosti, což je pro nositelná zařízení a implantáty zásadní.

- Konsolidace částí: Spojení více součástí sestavy snímače do jediného tištěného dílu, což zkracuje dobu montáže, snižuje počet možných poruch a celkové náklady.

- Organický & Konformní tvary: Navrhování rámů, které dokonale odpovídají anatomii pacienta (pro implantáty) nebo ergonomickým požadavkům (pro nositelná zařízení).

- Dopad: Inženýři již nejsou omezováni výrobními omezeními, což umožňuje inovativnější a optimalizovanější návrhy rámů snímačů.

2. Rychlé prototypování a zrychlený vývoj:

- Tradiční limity: Vytváření prototypů obráběním může být časově náročné a vytváření forem pro MIM je pomalé a nákladné, takže opakování návrhu je zdlouhavý proces.

- Výhoda AM: Metal AM umožňuje přímý tisk funkčních prototypů z dat CAD, často během několika dnů. To usnadňuje:

- Rychlé ověření návrhu: Konstruktéři mohou rychle otestovat tvar, přizpůsobení a funkci skutečných materiálů.

- Rychlejší iterační cykly: Více variant návrhu lze vytisknout a vyhodnotit paralelně nebo postupně, což vede k mnohem rychlejšímu optimalizování návrhů.

- Zkrácení doby uvedení na trh: Urychlení fáze výroby prototypů výrazně zkracuje celkovou dobu vývoje zdravotnického prostředku.

- Dopad: Společnosti vyrábějící zdravotnické prostředky mohou rychleji inovovat, rychleji reagovat na klinickou zpětnou vazbu a dříve uvádět na trh prostředky, které mohou zachránit život. To je zásadní výhoda pro firmy, které se zabývají prototypování lékařských přístrojů.

3. Přizpůsobení a řešení specifická pro pacienta:

- Tradiční limity: Hromadné přizpůsobování nebo vytváření jednorázových zařízení specifických pro pacienta je často ekonomicky neúnosné při použití tradičních metod kvůli vysokým nákladům na zakázkové nástroje nebo složitá nastavení obrábění.

- Výhoda AM: Vzhledem k tomu, že AM nevyžaduje použití nástrojů, je tisk unikátních dílů v podstatě stejně snadný jako tisk standardních dílů. To umožňuje:

- Implantáty specifické pro pacienta: Senzorové rámy integrované do implantátů, které dokonale odpovídají individuální anatomii odvozené ze snímků CT/MRI.

- Přizpůsobená nositelná elektronika: Zařízení přizpůsobená konkrétním skupinám uživatelů nebo individuálním ergonomickým potřebám.

- Malosériová výroba: Ekonomicky výhodná výroba specifických zařízení nebo komponentů v malých sériích.

- Dopad: AM umožňuje posun směrem k personalizované medicíně, kdy jsou zařízení přizpůsobena jednotlivci, což může vést k lepším výsledkům a spokojenosti pacientů. Tato schopnost mění zakázková výroba implantátů.

4. Efektivní využití materiálu a snížení množství odpadu:

- Tradiční limity: Subtraktivní výroba (obrábění) začíná s pevným blokem materiálu a odebírá přebytečný materiál, přičemž často vzniká značný odpad (až 80-90 % u složitých dílů), zejména u drahých materiálů, jako je lékařský titan.

- Výhoda AM: Při aditivní výrobě se používá pouze materiál potřebný k výrobě dílu a jeho podpěr. Přestože se použije určitý podpůrný materiál a část prášku zůstane neroztavená, celkové využití materiálu je obvykle mnohem vyšší než u subtraktivních metod. Netavený prášek lze často recyklovat a znovu použít při dalších sestaveních (při řádné kontrole kvality).

- Dopad: Snížení spotřeby materiálu vede k úspoře nákladů, zejména u drahých biokompatibilních slitin, a přispívá k udržitelnějším výrobním postupům. To je klíčový faktor pro organizace, které se starají o nákupy s ohledem na náklady a životní prostředí.

5. Výroba na vyžádání a flexibilita dodavatelského řetězce:

- Tradiční limity: Závislost na nástrojích a dlouhá doba seřízení obrábění mohou vést k dlouhým dodacím lhůtám a potřebě velkých skladových zásob.

- Výhoda AM: Digitální inventář (soubory CAD) lze tisknout podle potřeby, což umožňuje:

- Snížené zásoby: Minimalizace potřeby fyzických zásob a nákladů na skladování.

- Distribuovaná výroba: Díly lze potenciálně tisknout blíže k místu potřeby.

- Rychlejší reakce na výkyvy poptávky: Výrobu lze snáze zvyšovat nebo snižovat bez omezení nástrojů.

- Dopad: AM nabízí větší agilitu a odolnost v dodavatelském řetězci zdravotnických prostředků, což umožňuje výroba dílů na vyžádání a snížení rizik spojených se zastaráváním zásob nebo přerušením dodávek.

Srovnávací tabulka: AM vs. tradiční metody pro snímky senzorů

| Vlastnosti | Výroba aditiv kovů (AM) | CNC obrábění | Vstřikování kovů (MIM) |

|---|---|---|---|

| Složitost návrhu | Velmi vysoká (vnitřní prvky, mřížky, organické) | Mírná (omezená přístupem k nástrojům) | Vysoká (ale vyžaduje složité nástroje) |

| Přizpůsobení | Vysoká (ideální pro specifické pacienty) | Nízká až střední úroveň (nákladné nastavení) | Velmi nízká (vyžaduje nové formy) |

| Rychlost prototypování | Velmi rychle (dny) | Středně těžká (dny až týdny) | Pomalé (týdny až měsíce na výrobu nástrojů) |

| Náklady na nástroje | Žádný | Nízká (svítidla) | Velmi vysoká (plísně) |

| Materiálový odpad | Nízká až střední (možnost recyklace prášku) | Vysoká (subtraktivní) | Nízký (tvar blízký síti) |

| Ideální objem | Nízká až střední třída, Na zakázku, Prototypy | Low-to-High (jednodušší díly) | Vysoký objem |

| Dodací lhůta (Prod.) | Mírný | Středně vysoké až vysoké | Vysoká (počáteční), Nízká (opakovaná) |

| Konsolidace částí | Vynikající | Omezený | Mírný |

Export do archů

Při pečlivém zvážení těchto výhod mohou inženýři a specialisté na zadávání zakázek strategicky využít služeb kovového 3D tisku, které nabízí například společnost Met3dp se svým pokročilým vybavením a odbornými znalostmi v oblasti materiálů, k výrobě špičkových rámů biomedicínských senzorů, které splňují náročné požadavky moderní zdravotní péče.

Zaměření materiálu: Výběr biokompatibilních kovů pro integritu rámu senzoru

Výběr materiálu pro rám biomedicínského senzoru je velmi důležitý. Rozhoduje nejen o mechanickém výkonu a životnosti zařízení, ale také o jeho interakci s lidským tělem. U rámů určených k implantaci nebo dlouhodobému kontaktu s tkáněmi a tekutinami je biokompatibilita neoddiskutovatelná. Aditivní výroba kovů nabízí kompatibilitu s několika klíčovými lékařskými slitinami, přičemž mezi nejvýznamnější patří titan Ti-6Al-4V ELI a nerezová ocel 316L. Získávání vysoce kvalitních certifikovaných prášků od spolehlivého dodavatele dodavatel biokompatibilních kovových prášků je prvním krokem k zajištění bezpečnosti a účinnosti zařízení.

1. Slitina titanu: Ti-6Al-4V ELI (třída 23) Ti-6Al-4V ELI (Extra Low Interstitials) je často považován za základní materiál pro lékařské implantáty, a to z dobrého důvodu. Jedná se o alfa-beta titanovou slitinu speciálně zpracovanou tak, aby obsahovala snížené množství kyslíku, dusíku, uhlíku a železa ve srovnání se standardní slitinou Ti-6Al-4V (třída 5). Toto snížení obsahu intersticiálních prvků výrazně zlepšuje její tažnost a lomovou houževnatost, zejména při kryogenních teplotách, ačkoli jejím hlavním přínosem v lékařských aplikacích je zvýšená biokompatibilita a únavová pevnost.

- Klíčové vlastnosti:

- Vynikající biokompatibilita: Při vystavení vzduchu nebo tělesným tekutinám vytváří stabilní pasivní vrstvu oxidu (TiO2), která zabraňuje úniku iontů a nežádoucím reakcím tkání. Všeobecně uznávaný pro dlouhodobou implantaci (norma ISO 5832-3).

- Vysoký poměr pevnosti k hmotnosti: Nabízí pevnost srovnatelnou s mnoha ocelemi, ale téměř poloviční hustotu, což je zásadní pro snížení hmotnosti implantátů a nositelných materiálů.

- Vynikající odolnost proti korozi: Vysoce odolné proti korozi tělesnými tekutinami, čisticími prostředky a sterilizačními procesy.

- Dobrá únavová pevnost: Důležité pro zařízení vystavená cyklickému zatížení v těle (např. komponenty v blízkosti kloubů nebo srdce).

- Neferomagnetické: Bezpečné pro použití v prostředí MRI.

- Potenciál osteointegrace: Mohou se přímo spojit s kostní tkání, zejména pokud jsou povrchově upraveny nebo navrženy s porézní strukturou dosažitelnou pomocí AM.

- Typické aplikace snímacího rámu:

- Pouzdra implantabilních senzorů (kardiostimulátory, neurostimulátory, kochleární implantáty).

- Rámy integrované do ortopedických nebo zubních implantátů.

- Součásti pro dlouhodobě nositelné monitory vyžadující maximální biokompatibilitu.

- Rámečky pro implantabilní biosenzory (např. glukózy, tlaku).

- Úvahy o AM: Ti-6Al-4V ELI je vhodný jak pro procesy laserové fúze v práškovém loži (LPBF/SLM), tak pro tavení elektronovým svazkem (EBM). EBM často vede k nižšímu zbytkovému napětí, ale obvykle k drsnější povrchové úpravě ve srovnání s LPBF. K optimalizaci mechanických vlastností a snížení vnitřní pórovitosti je obvykle zapotřebí následné zpracování, jako je tepelné zpracování pro snížení napětí a případně lisování za tepla (HIP). Pro konzistentní výsledky tisku je rozhodující získávání prášku s kontrolovaným chemickým složením a distribucí velikosti částic. Zkušenosti společnosti Met3dp’s výrobou specializovaných titanových slitin, včetně TiNi, TiTa, TiAl a TiNbZr, spolu se standardními třídami, podtrhují její schopnosti při zpracování těchto pokročilých materiálů.

2. Nerezová ocel: 316L 316L je austenitická slitina chromu a niklu z nerezové oceli s přídavkem molybdenu, který zvyšuje její odolnost proti korozi, zejména proti chloridům (které se vyskytují v tělesných tekutinách). Písmeno “L” označuje nízký obsah uhlíku (obvykle 0,03 %), který minimalizuje srážení karbidů při svařování nebo tepelném zpracování, a tím zachovává korozní odolnost, zejména na hranicích zrn.

- Klíčové vlastnosti:

- Dobrá biokompatibilita: Ačkoli je obecně považován za méně biokompatibilní než Ti-6Al-4V ELI pro trvalé implantáty z důvodu možného dlouhodobého uvolňování iontů niklu u citlivých osob, 316L (splňující normy jako ISO 5832-1) je široce akceptován pro dočasné implantáty, chirurgické nástroje a zařízení pro vnější nebo krátkodobý kontakt.

- Vynikající odolnost proti korozi: Vysoce odolný proti celkové korozi, důlkové korozi a štěrbinové korozi ve fyziologickém prostředí.

- Dobrá pevnost a tažnost: Nabízí dobrou rovnováhu mechanických vlastností.

- Nákladově efektivní: Obecně jsou levnější než slitiny titanu.

- Snadné zpracování: Snadno tisknutelné prostřednictvím LPBF a relativně snadno následně zpracovatelné (leštění, strojní zpracování).

- Sterilizovatelné: Kompatibilní s běžnými sterilizačními metodami, jako je autoklávování.

- Typické aplikace snímacího rámu:

- Rámečky pro externí nositelné senzory (kde je kontakt s pokožkou řízený nebo krátký).

- Součásti diagnostického zařízení, které nejsou v přímém dlouhodobém kontaktu s pacientem.

- Pouzdra pro senzory v chirurgických nástrojích.

- Dočasné nebo krátkodobě implantovatelné součásti zařízení (např. fixační zařízení s integrovaným snímáním).

- Výroba prototypů, kde konečným materiálem může být titan, ale zpočátku je rozhodujícím faktorem cena.

- Úvahy o AM: 316L je jedním z nejběžnějších materiálů potištěných pomocí LPBF. Obecně se tiskne dobře a dosahuje vysoké hustoty. Následné zpracování obvykle zahrnuje odlehčení napětí a povrchovou úpravu (např. leštění, elektrolytické leštění) pro zlepšení odolnosti proti korozi a estetiky. Zajištění, aby prášek splňoval lékařská nerezová ocel specifikace je zásadní.

Důležitost kvality prášku a jeho získávání Bez ohledu na zvolenou slitinu je kvalita kovového prášku použitého v procesu AM kritická, zejména pro lékařské aplikace. Faktory jako např:

- Čistota a chemie: Musí splňovat přísné lékařské normy (např. ASTM F136 pro Ti-6Al-4V ELI, ASTM F138 pro 316L). Kontaminanty mohou ohrozit biokompatibilitu a mechanické vlastnosti.

- Distribuce velikosti částic (PSD): Ovlivňuje tekutost prášku, hustotu balení a rozlišení dosažitelné při tisku.

- Sféricita: Sférické částice lépe tečou a jsou hustěji zabaleny, což vede k rovnoměrnějším vrstvám a hustším finálním dílům.

- Absence satelitů: Malé částice ulpívající na větších částicích mohou negativně ovlivnit tekutost a roztíratelnost.

- Nízká pórovitost: Vnitřní pórovitost plynů v částicích prášku se může projevit pórovitostí v konečném dílu.

Společnosti jako Met3dp, které využívají pokročilé techniky výroby prášků, jako např Vakuová indukční tavicí plynová atomizace (VIGA) a Proces plazmové rotující elektrody (PREP), se zaměřují na výrobu vysoce kvalitních sférických kovových prášků s přesně kontrolovanými vlastnostmi. Jejich jedinečné konstrukce trysek a proudění plynu při rozprašování plynu se například zaměřují na vysokou sféricitu a dobrou průtočnost, které jsou nezbytné pro tisk hustých a vysoce kvalitních materiálů kovový prášek pro zdravotnické prostředky. Spolupráce s dodavatelem, který rozumí těmto vlastnostem prášků, kontroluje je a poskytuje certifikaci a sledovatelnost materiálů, je pro každého výrobce zdravotnických prostředků využívajícího AM kovů zásadní.

Shrnutí tabulky pro výběr materiálu

| Vlastnosti | Ti-6Al-4V ELI (třída 23) | Nerezová ocel 316L |

|---|---|---|

| Primární výhoda | Vynikající biokompatibilita, pevnost/hmotnost | Vynikající odolnost proti korozi, náklady |

| Biokompatibilita | Vynikající (dlouhodobý implantát) | Dobrý (krátkodobý/externí, nástroje) |

| Hustota | ~4,43 g/cm³ | ~8,0 g/cm³ |

| Síla | Vysoký | Středně vysoké až vysoké |

| Odolnost proti korozi | Vynikající | Vynikající (zejména proti chloridům) |

| Kompatibilita s MRI | Ano (neferomagnetické) | Ne (obecně paramagnetické/slabě feromagnetické) |

| Náklady | Vysoký | Mírný |

| Společný proces AM | LPBF, EBM | LPBF |

| Klíčový standard | ISO 5832-3, ASTM F136 | ISO 5832-1, ASTM F138 |

| Typické použití | Trvalé implantáty, vysoce výkonná nositelná elektronika | Chirurgické nástroje, diagnostika, rozšířené přístroje |

Export do archů

Výběr správného materiálu zahrnuje vyvážení technických požadavků na rám senzoru (mechanické zatížení, prostředí), nezbytnou úroveň biokompatibility v závislosti na aplikaci (implantát vs. externí), regulační cesty a rozpočtová omezení. Konzultace s odborníky na materiály a zkušenými poskytovateli AM služeb, jako jsou např Met3dp je rozhodující pro optimální výběr pro konkrétní aplikaci biomedicínského senzorového rámu.

Design pro aditivní výrobu (DfAM): Optimalizace snímacích rámů pro 3D tisk

Pouhým převzetím návrhu určeného k obrábění a jeho odesláním do kovové 3D tiskárny se málokdy dosáhne optimálních výsledků. Aby inženýři skutečně využili sílu technologie AM, musí přijmout zásady návrhu pro aditivní výrobu (DfAM). DfAM není jen o tom, aby se díl může tisknout; jde o inteligentní návrh, který maximalizuje výhody AM, jako je komplexnost, konsolidace a odlehčení, a zároveň minimalizuje potenciální problémy, jako jsou nadměrné podpůrné struktury, zbytkové napětí nebo náročné následné zpracování. U složitých komponent, jako jsou rámy biomedicínských senzorů, je DfAM rozhodující.

Klíčové zásady DfAM pro snímací rámce:

- Využití geometrické složitosti: Největší předností systému AM’ je jeho schopnost vytvářet složité tvary. Pro snímací rámečky to znamená:

- Vnitřní kanály a dutiny: Navrhněte integrované kanály pro kabeláž, optická vlákna nebo dokonce mikrofluidní cesty přímo v konstrukci rámu. To chrání choulostivé součásti a snižuje složitost montáže. Zvažte hladké, zakřivené kanály namísto ostrých úhlů, abyste usnadnili odstraňování prášku při následném zpracování.

- Konformní design: Tvarujte obroučky podle anatomických kontur (pro implantáty) nebo ergonomických tvarů (pro nositelná zařízení). Tím se zlepší přizpůsobení, pohodlí a případně i výkonnost snímače, protože se zajistí optimální kontakt nebo umístění. Využijte zobrazovací data specifická pro pacienta (CT/MRI) k vytvoření skutečně personalizovaných rámů.

- Integrace funkcí: Integrujte montážní body, zásuvné díly, vyrovnávací prvky nebo konektory přímo do tištěného rámu, čímž eliminujete potřebu samostatných komponent a spojovacích prvků.

- Odlehčování pomocí mřížových struktur a optimalizace topologie:

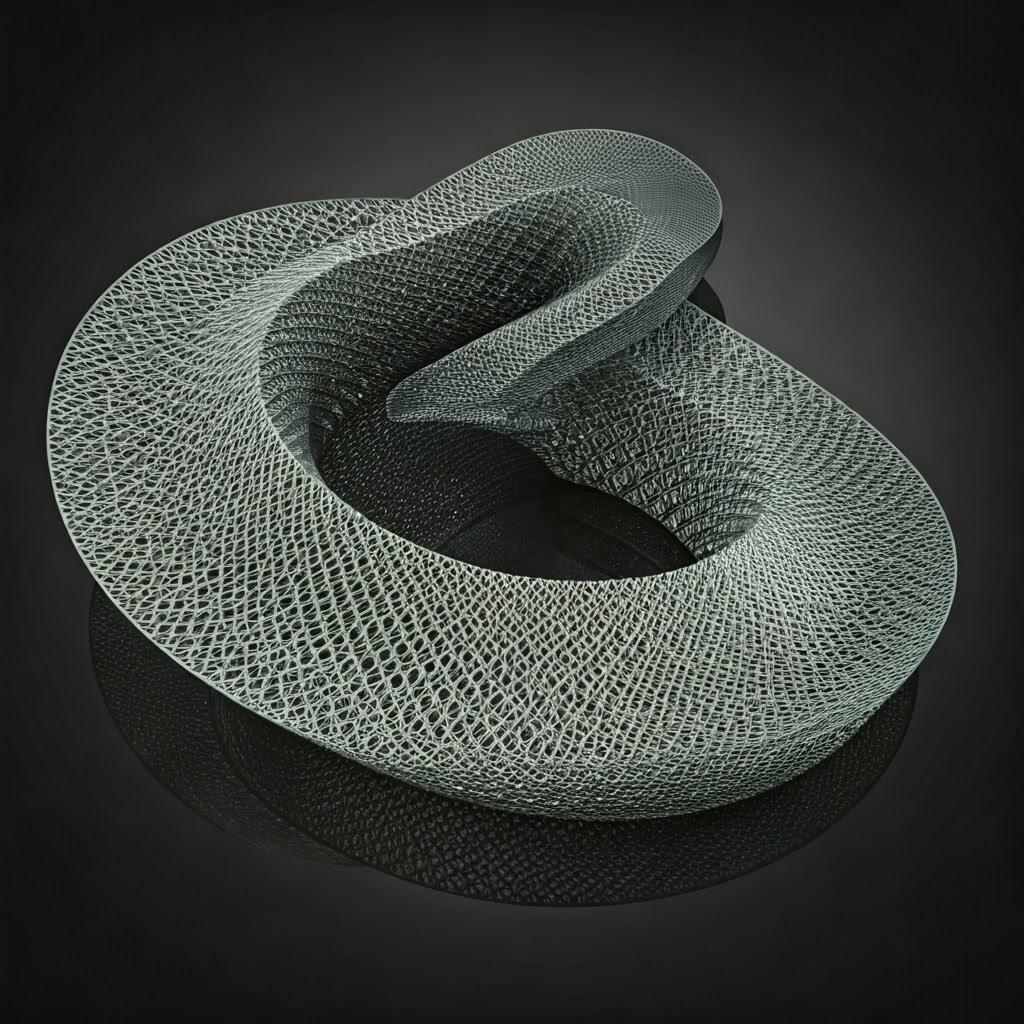

- Mřížové struktury: Nahrazení plných objemů v rámu vnitřními mřížovými nebo gyroidními konstrukcemi. Tyto vysoce komplexní porézní geometrie, které lze snadno vyrobit pomocí AM, výrazně snižují hmotnost a spotřebu materiálu při zachování požadované tuhosti a pevnosti konstrukce. To má zásadní význam pro implantáty (snížení stínění proti namáhání) a nositelná zařízení (zlepšení komfortu). Různé typy mřížkových buněk (např. krychlové, osmičkové příhradové) nabízejí různé mechanické vlastnosti.

- Optimalizace topologie: Použijte softwarové nástroje k algoritmickému určení nejefektivnějšího rozložení materiálu v definovaném návrhovém prostoru na základě použitých zatížení a omezení. Výsledkem jsou často organicky vypadající, vysoce optimalizované struktury, které odstraňují materiál z málo namáhaných oblastí, čímž dosahují maximálního výkonu při minimální hmotnosti - ideální pro vysoce výkonné rámy senzorů v náročných aplikacích.

- Konsolidace částí:

- Analyzujte stávající sestavy senzorů navržené pro tradiční výrobu. Identifikujte možnosti kombinace více jednotlivých součástí (držáků, krytů, spojovacích prvků) do jediného monolitického tištěného dílu.

- Výhody: Snižuje počet dílů, zjednodušuje montáž, snižuje potřebu skladových zásob, eliminuje potenciální místa poruch ve spojích nebo rozhraních a často snižuje celkovou hmotnost a výrobní náklady.

- Příklad: Pouzdro snímače, které se dříve skládalo z opracovaného těla, samostatného víka a několika šroubů, může být přepracováno na jedinou tištěnou jednotku s integrovanými západkami nebo bajonetovým uzavíracím mechanismem.

- Navrhování minimálních podpůrných konstrukcí:

- V kovovém AM (zejména LPBF) jsou často nutné podpůrné konstrukce, které ukotvují díl na konstrukční desce, podpírají převislé prvky a odvádějí teplo, aby nedocházelo k deformaci. Podpěry však spotřebovávají další materiál, prodlužují dobu tisku a vyžadují odstranění při následném zpracování, což může být náročné a může dojít k poškození jemných prvků nebo povrchů.

- Strategie:

- Orientace: Pečlivě zvolte orientaci dílu na konstrukční desce, abyste minimalizovali rozsah přesahů vyžadujících podepření. Analyzujte kompromisy mezi minimalizací podpory, kvalitou povrchu na kritických plochách a dobou tisku.

- Samonosné úhly: Přesahy navrhněte tak, aby byly pod kritickým úhlem (u mnoha procesů AM s kovem obvykle kolem 45 stupňů od vodorovné roviny, ale záleží na procesu/materiálu), aby je bylo možné tisknout bez podpěr. Místo ostrých vodorovných převisů používejte pokud možno zkosení nebo filety.

- Interní podpory: Minimalizujte složité vnitřní podpěry nebo se jim vyhněte, protože jejich odstranění může být velmi obtížné nebo nemožné, zejména v malých kanálech. Vnitřní prvky navrhněte tak, aby byly samonosné nebo aby poskytovaly přístupové otvory pro odstranění podpěr a odvádění prášku.

- S ohledem na tloušťku stěny a jemné rysy:

- Procesy AM s kovy mají omezení minimální tloušťky stěn a velikosti prvků, které mohou spolehlivě vyrobit (ovlivněno velikostí laserového/ paprskového bodu, velikostí částic prášku a tloušťkou vrstvy).

- Pokyny: Minimální tloušťka stěny se obvykle pohybuje kolem 0,3-0,5 mm, ale výrazně se liší. Poraďte se se svým poskytovatelem AM služeb, jako je Met3dp, ohledně konkrétních možností jeho zařízení tiskových metod a materiály. Vyhněte se navrhování prvků v blízkosti limitů procesu, pokud to není nezbytně nutné a ověřené.

- Zajistěte dostatečnou tloušťku stěny pro zajištění strukturální integrity, zejména po případných povrchových úpravách, při kterých se odstraňuje materiál.

- Navrhování pro následné zpracování:

- Předvídejte navazující kroky ve fázi návrhu.

- Přístup k odstranění podpory: Zajistěte, aby místa, kde jsou připevněny podpěry, byla fyzicky přístupná pro ruční nebo CNC demontáž bez poškození dílu.

- Evakuace prášku: U dílů s vnitřními kanály nebo dutinami navrhněte strategicky umístěné únikové otvory (které lze v případě potřeby později ucpat nebo svařit), aby se usnadnilo úplné odstranění nerozpuštěného prášku. Zachycený prášek je ve zdravotnických prostředcích nepřípustný.

- Přídavky na obrábění: Pokud jsou u některých prvků vyžadovány přísné tolerance nebo specifická povrchová úprava, navrhněte na těchto plochách dodatečný materiál, který bude po tisku odstraněn pomocí CNC obrábění.

- Povrchová úprava: Zvažte, které povrchy vyžadují vysoké leštění (např. kvůli biokompatibilitě, snížení tření), a navrhněte je tak, aby byly přístupné pro lešticí nástroje.

Spolupráce je klíčová: Efektivní provádění pokyny pro návrh aditivní výroby vyžaduje spolupráci mezi konstruktéry a odborníky na procesy AM. Spolupráce se zkušenými poskytovateli služeb, jako je Met3dp, může již v rané fázi návrhu poskytnout neocenitelnou zpětnou vazbu ohledně vyrobitelnosti, výběru materiálu, strategie orientace a možných dopadů na náklady, což v konečném důsledku vede k robustnějšímu a optimalizovanému návrhu rámu biomedicínského senzoru. Jejich odborné znalosti v různých oblastech produkty a aplikací zajišťuje praktickou a efektivní implementaci DfAM.

Dosažení přesnosti: Tolerance, povrchová úprava a normy rozměrové přesnosti

U biomedicínských senzorových rámů je často nejdůležitější přesnost. Rámeček musí přesně umístit senzorový prvek, případně těsnit proti tekutinám nebo tkáním a správně zapadnout do větší sestavy nebo anatomického místa. Pochopení úrovně tolerance, povrchové úpravy a celkové rozměrové přesnosti dosažitelné pomocí technologie AM pro kovy je zásadní pro stanovení realistických očekávání a zajištění toho, aby finální díl splňoval funkční požadavky.

1. Tolerance: Tolerance označuje přípustnou mez nebo meze odchylky fyzikálního rozměru. Procesy AM v kovovém průmyslu jsou sice schopny vysoké složitosti, ale ve své podstatě nejsou tak přesné jako špičkové CNC obrábění ve stavu po sestavení.

- Typické tolerance podle konstrukce:

- Laserová fúze v práškovém loži (LPBF/SLM): Obecně nabízí vyšší přesnost. Typické tolerance se mohou pohybovat v rozmezí ±0,1 mm až ±0,2 mm u menších rozměrů (např. do 50-100 mm) a mohou se mírně zvýšit u větších dílů (např. ±0,1 % až ±0,2 % rozměru). Tolerance specifických prvků mohou být někdy přísnější.

- Tavení elektronovým svazkem (EBM): V důsledku vyššího příkonu energie a odlišných vlastností prášku jsou tolerance často o něco volnější než u LPBF, možná v rozmezí ±0,2 mm až ±0,4 mm nebo ±0,4 % rozměru.

- Faktory ovlivňující toleranci:

- Kalibrace stroje: Pravidelná a přesná kalibrace systému AM je nezbytná.

- Vlastnosti materiálu: Tepelná roztažnost a smrštění se u jednotlivých materiálů liší (např. Ti-6Al-4V vs. 316L).

- Geometrie dílu & Velikost: U velkých nebo složitých dílů s různými průřezy může dojít k většímu tepelnému namáhání a deformaci.

- Orientace & Podporuje: Způsob orientace a podepření dílu významně ovlivňuje přesnost a případné deformace.

- Tepelný management: Ohřev stavební desky, parametry procesu (výkon laseru, rychlost skenování) a průtok plynu ovlivňují tepelnou historii a výsledné napětí/přesnost.

- Následné zpracování: Tepelné zpracování s uvolněním napětí může způsobit drobné rozměrové změny; obrábění přináší vlastní tolerance.

- Dosažení přísnějších tolerancí: Pokud jsou tolerance podle konstrukce nedostatečné pro kritické prvky (např. styčné plochy, těsnicí rozhraní, přesné umístění snímačů), sekundární obrábění je zaměstnán. Díly se tisknou s přídavkem materiálu (přídavek na obrábění) na kritických plochách a poté se obrábějí na CNC strojích, aby se dosáhlo tolerancí ±0,01 mm až ±0,05 mm nebo lepších, srovnatelných s tradiční výrobou. Je nezbytné tyto požadavky jasně specifikovat na technických výkresech.

2. Povrchová úprava: Drsnost povrchu, často kvantifikovaná pomocí průměrné drsnosti (Ra), popisuje strukturu povrchu součásti. Ta je pro biomedicínské aplikace zásadní vzhledem k jejímu vlivu na biokompatibilitu, tření, těsnění, únavovou životnost a čistitelnost.

- Povrchová úprava podle stavu:

- Kovové díly AM mají ve srovnání s obráběnými díly obvykle drsnější povrch. Drsnost závisí na procesu, materiálu, tloušťce vrstvy, velikosti částic a orientaci povrchu vzhledem ke směru sestavování.

- LPBF: Hodnoty Ra se často pohybují od 6 µm do 15 µm (nebo více) v závislosti na úhlu povrchu (povrchy směřující vzhůru jsou obecně hladší než povrchy směřující dolů nebo boční stěny).

- EBM: Má tendenci vytvářet drsnější povrchy, potenciálně Ra 20 µm až 35 µm nebo více.

- Schodišťový efekt: Zakřivené nebo šikmé povrchy vykazují charakteristickou “schodovitou” strukturu díky vrstevnatosti procesu.

- Zlepšení povrchové úpravy: Pro většinu lékařských aplikací, zejména pro implantáty nebo povrchy přicházející do styku s kapalinami, je povrchová úprava jako na stavbě nedostatečná. Používají se různé techniky následného zpracování:

- Tryskání médii (např. tryskání kuličkami): Poskytuje rovnoměrný matný povrch, odstraňuje polosintrované částice, ale jen mírně zlepšuje Ra (např. na Ra 3-6 µm).

- Třískové/vibrační dokončování: Používá brusná média v rotujícím nebo vibrujícím bubnu k vyhlazování povrchů a odstraňování otřepů. Lze dosáhnout Ra ~1-3 µm.

- Ruční nebo CNC leštění: Mechanickým leštěním s použitím postupně jemnějších abraziv lze dosáhnout velmi hladkého, zrcadlového povrchu (Ra < 0,1 µm), který je často vyžadován u povrchů implantátů pro maximalizaci biokompatibility a snížení adheze bakterií.

- Elektrolytické leštění: Elektrochemický proces, při kterém se odstraňuje mikroskopická vrstva materiálu, přednostně z vrcholů, čímž vzniká velmi hladký, čistý a často korozivzdornější povrch (běžné pro 316L). Lze dosáhnout Ra ~0,2-0,8 µm.

- Upřesnění požadavků: Na technických výkresech kritických povrchů jasně definujte požadovanou kvalitu povrchu (např. uvedením max. Ra). Uvědomte si, že dosažení velmi jemných povrchových úprav zvyšuje náklady a dobu realizace.

3. Rozměrová přesnost: Přesnost rozměrů znamená, jak přesně se výsledný díl shoduje se jmenovitými rozměry uvedenými v modelu CAD. Zahrnuje jak toleranci (odchylku), tak systematické odchylky.

- Zajištění přesnosti:

- Řízení procesu: Spolehliví poskytovatelé služeb AM, jako je Met3dp, kladou důraz na důslednou kontrolu procesů, kalibraci strojů a optimalizované sady parametrů vyvinuté na základě zkušeností, aby se minimalizovaly odchylky. Jejich tiskárny jsou často vyzdvihovány pro špičkový objem, přesnost a spolehlivost tisku.

- Simulace: Nástroje pro tepelnou simulaci mohou někdy předvídat potenciální zkreslení, což umožňuje preventivně upravit konstrukci nebo podpůrnou strategii.

- Kontrola kvality & Inspekce: Měření po tisku pomocí souřadnicových měřicích strojů (CMM), 3D skenování nebo tradičních metrologických nástrojů je nezbytné pro ověření kritických rozměrů podle specifikací. CT skenování může ověřit vnitřní prvky a rozměry.

- Iterativní zpřesňování: U vysoce kritických dílů mohou být počáteční výtisky použity k charakterizaci odchylek procesu, což umožní kompenzační úpravy v modelu CAD pro následné výtisky s cílem zvýšit přesnost.

Souhrnná tabulka: Přesnostní metriky v technologii AM pro kovy

| Metrický | Typický rozsah ve stavu po dokončení (LPBF) | Typický rozsah ve stavu po dokončení (EBM) | Dosažitelné s následným zpracováním | Klíčové úvahy o snímacích rámečcích |

|---|---|---|---|---|

| Tolerance | ±0,1 až ±0,2 mm (±0,1-0,2 %) | ±0,2 až ±0,4 mm (±0,4 %) | ±0,01 až ±0,05 mm (obráběním) | Umístění snímače, styčné plochy, těsnicí rozhraní |

| Povrchová úprava (Ra) | 6 µm až 15+ µm | 20 µm až 35+ µm | < 0,1 µm (leštění), ~0,4 µm (EP) | Biokompatibilita, tření, těsnění, čistitelnost, únava |

| Min. Velikost funkce | ~0,3 až 0,5 mm | Mírně větší než LPBF | Omezeno především procesem AM | Miniaturizace, tenké stěny, detaily konektorů |

Export do archů

Inženýři a manažeři veřejných zakázek musí těmto dosažitelným úrovním přesnosti rozumět. Jasně specifikujte kritické tolerance a povrchové úpravy a prodiskutujte očekávání s vybraným poskytovatelem AM, abyste zajistili, že konečný výsledek bude odpovídat požadavkům rozměrová přesnost dílů AM splňují náročné požadavky aplikací biomedicínských senzorů.

Kromě tisku: Základní kroky následného zpracování snímků biomedicínských senzorů

Vytváření rámu biomedicínského senzoru nekončí, když se 3D tiskárna zastaví. Součástka, která je sice geometricky kompletní, vyžaduje několik zásadních kroků následného zpracování, aby bylo dosaženo požadovaných vlastností materiálu, povrchových vlastností, čistoty a nakonec i vhodnosti pro použití v lékařském přístroji. Tyto kroky nejsou volitelným doplňkem; jsou nedílnou součástí zajištění bezpečnosti, výkonu a biokompatibility finální součásti. Pochopení těchto následné zpracování kovových dílů AM požadavky jsou zásadní pro plánování projektu, kalkulaci nákladů a hodnocení dodavatelů.

Běžné fáze následného zpracování:

- Tepelné ošetření proti stresu:

- Proč: Rychlé cykly zahřívání a ochlazování, které jsou vlastní procesům tavení v práškovém loži (zejména LPBF), vyvolávají v tištěném dílu značná zbytková napětí. Tato napětí mohou způsobit deformace během nebo po vyjmutí z konstrukční desky, snížit únavovou životnost a potenciálně vést k předčasnému selhání.

- Proces: Díly (často ještě připevněné na konstrukční desce) se zahřívají v kontrolované atmosféře (vakuum nebo inertní plyn, např. argon) na určitou teplotu pod bodem přeměny slitiny, po určitou dobu se udržují a poté se pomalu ochlazují. To umožňuje uvolnění mikrostruktury materiálu a uvolnění vnitřních pnutí, aniž by se výrazně změnily mechanické vlastnosti jádra.

- Důležitost: Naprosto nezbytné pro rozměrovou stabilitu a mechanickou integritu, zejména u materiálů jako Ti-6Al-4V. Specifické protokoly (tepelné zpracování Ti-6Al-4V) závisí na slitině a požadavcích aplikace.

- Vyjmutí dílu ze stavební desky:

- Proces: Díly se obvykle oddělují od kovové konstrukční desky pomocí elektroerozivního obrábění (EDM) nebo pásové pily.

- Úvahy: Vyžaduje opatrné zacházení, aby nedošlo k poškození dílu. Oddělovací povrch bude pravděpodobně vyžadovat následnou povrchovou úpravu.

- Odstranění podpůrné konstrukce:

- Proč: Podpěry jsou nezbytné během tisku, ale po jeho skončení je třeba je odstranit.

- Proces: Může se jednat o jednoduché ruční lámání (u dobře navržených a přístupných podpěr) až po složitou ruční práci s ručním nářadím nebo CNC obrábění u robustnějších nebo obtížně přístupných podpěr.

- Výzvy: Může být pracné a časově náročné, zejména u složitých geometrií s vnitřními podpěrami. Riziko poškození povrchu dílu nebo jemných prvků při odstraňování. DfAM hraje velkou roli při zjednodušení tohoto kroku. Povrchy, na které byly připevněny podpěry, mají často nižší kvalitu a vyžadují dodatečnou úpravu.

- Izostatické lisování za tepla (HIP):

- Proč: Ačkoli je cílem procesů AM dosažení plné hustoty, mohou někdy zůstat mikroskopické vnitřní póry (způsobené zachyceným plynem nebo neúplným splynutím). Tyto póry mohou působit jako koncentrátory napětí a výrazně snižovat únavovou životnost a lomovou houževnatost, což jsou kritické problémy pro dlouhodobé implantáty.

- Proces: Díly jsou vystaveny vysoké teplotě (pod bodem tání) a vysokému izostatickému tlaku (obvykle za použití inertního plynu, např. argonu) současně ve specializované nádobě. Tato kombinace způsobí zhroucení vnitřních dutin, čímž se účinně dosáhne plné teoretické hustoty (obvykle >99,9 %).

- Důležitost: Často povinné pro kritické aplikace citlivé na únavu, jako jsou ortopedické nebo kardiovaskulární implantáty vyrobené z Ti-6Al-4V ELI. Výrazně zlepšuje mechanické vlastnosti, zejména únavovou pevnost a tažnost. Zvyšuje náklady a dobu realizace.

- Povrchová úprava:

- Proč: Dosáhnout požadované hladkosti, čistoty, biokompatibility a estetického vzhledu, protože povrch v základním stavu je pro většinu lékařských aplikací obecně příliš drsný.

- Procesy: Jak již bylo popsáno dříve - tryskání, bubnové leštění, ruční/CNC leštění, elektrolytické leštění. Zvolená metoda (metody) závisí na materiálu, geometrii a specifických požadavcích na povrch (hodnota Ra, vizuální vzhled). Povrchová úprava zdravotnických prostředků často vyžaduje více kroků k dosažení požadovaného výsledku.

- Čištění a pasivace:

- Proč: Pro zdravotnické prostředky je mimořádně důležité odstranit všechny kontaminanty z výrobního procesu. Patří sem neroztavené částice prášku (zejména z vnitřních kanálků), zbytky po obrábění nebo leštění (oleje, abraziva), otisky prstů a jakýkoli jiný cizí materiál.

- Proces čištění: Obvykle zahrnuje více fází, včetně čištění ultrazvukem ve specifických čisticích prostředcích, oplachování rozpouštědlem a důkladného sušení. Ověřené postupy čištění jsou nezbytné. U dílů se složitou vnitřní geometrií může být zajištění úplného odstranění prášku náročné a může vyžadovat specifické metody průtokového čištění nebo ověření pomocí CT skenování.

- Pasivace (zejména u nerezových ocelí): Chemický proces (často za použití kyseliny dusičné nebo citronové), který odstraňuje volné železo z povrchu nerezové oceli a zvyšuje přirozenou pasivní vrstvu oxidu bohatou na chrom. Tím se výrazně zvyšuje odolnost proti korozi a biokompatibilita, protože se snižuje možnost vyplavování iontů.

- Závěrečná kontrola a kontrola kvality:

- Proč: Ověřit, zda hotový rám snímače splňuje všechny rozměrové specifikace, specifikace povrchové úpravy, čistoty a vlastností materiálu.

- Metody: Rozměrová kontrola (CMM, 3D skenování), měření drsnosti povrchu, vizuální kontrola (včetně mikroskopického zkoumání), NDT (nedestruktivní zkoušení), jako je CT skenování vnitřní integrity/odstranění prachu, certifikační kontrola materiálu, zkoušky čistoty (např. zkoušky biologické zátěže).

Integrace pracovních postupů: Tyto kroky následného zpracování jsou vzájemně propojené a musí být plánovány jako součást celkového výrobního postupu. Například obrábění může být provedeno po odlehčení napětí, ale před konečným leštěním a čištěním. Konkrétní pořadí závisí na dílu, materiálu a požadavcích. Spolupráce s poskytovatelem AM služeb, jako je Met3dp, který nabízí komplexní řešení včetně následného zpracování a zajištění kvality přizpůsobené pro průmyslová odvětví, jako je zdravotnictví, zajišťuje efektivní řízení těchto kritických kroků.

Zvládání výzev: Běžné problémy při 3D tisku rámů senzorů a jejich řešení

Ačkoli technologie AM nabízí obrovské výhody, není bez problémů, zejména při výrobě složitých a vysoce přesných součástí, jako jsou rámy biomedicínských senzorů. Klíčem k úspěšným výsledkům je informovanost o možných problémech a proaktivní implementace strategií pro jejich zmírnění. Spolehlivé kontrola kvality aditivní výroby protokoly jsou v průběhu celého procesu nezbytné.

1. Deformace a zkreslení:

- Problém: Nerovnoměrné zahřívání a chlazení během tisku způsobuje vnitřní pnutí, které může vést k deformaci dílů, zejména tenkých nebo velkých plochých struktur.

- Příčiny: Vysoké tepelné gradienty, nedostatečná podpora, nesprávné zahřívání stavební desky, neoptimální strategie skenování.

- Řešení:

- DfAM: Úpravy konstrukce za účelem zmenšení velkých plochých ploch nebo přidání zpevňujících prvků.

- Orientace: Zvolte takovou orientaci, která minimalizuje kumulaci napětí.

- Strategie podpory: Používejte robustní podpěry určené k účinnému ukotvení dílu a řízení odvodu tepla.

- Parametry procesu: Optimalizujte výkon laseru/paprsku, rychlost skenování a šrafovací vzory. Použijte ohřev konstrukční desky.

- Úleva od stresu: Tepelné zpracování na uvolnění napětí proveďte ihned po tisku, často ještě před vyjmutím dílu z konstrukční desky.

2. Obtíže při odstraňování podpůrné konstrukce:

- Problém: Podpěry v těžko přístupných místech (vnitřní kanály, choulostivé prvky) může být obtížné nebo nemožné zcela odstranit bez poškození dílu. Zbytky podpěrného materiálu jsou nepřípustné.

- Příčiny: Složitá geometrie dílů, neoptimální orientace, příliš husté nebo špatně navržené podpěry.

- Řešení:

- DfAM: Návrh pro minimální podporu (samonosné úhly, orientace prvků). Navrhněte přístupová místa pro odstranění vnitřní podpory. Používejte optimalizaci topologie, která často vede ke konstrukcím vyžadujícím méně podpory.

- Podpora designu: Využívejte specializované podpůrné konstrukce (např. tenčí spojovací body, perforované podpěry), které lze snáze odstranit.

- Orientace: Upřednostňujte orientace, které minimalizují vnitřní podpěry nebo je umisťují na přístupná místa.

- Techniky odstraňování: V případě potřeby použijte pečlivé ruční odstranění, mikroobrábění nebo případně elektrochemické metody. Na tento krok vyčleňte dostatek času a prostředků.

3. Dosažení jemného rozlišení prvků a tenkých stěn:

- Problém: Potíže s důslednou a přesnou výrobou velmi malých prvků (např. čepů, malých otvorů) nebo tenkých stěn pod hranicí možností procesu. Rysy mohou být neúplné, zkreslené nebo nedostatečně definované.

- Příčiny: Omezení velikosti bodu laseru/paprsku, velikost částic prášku, akumulace tepla v malých prvcích, nastavení tloušťky vrstvy.

- Řešení:

- DfAM: Vyhněte se navrhování prvků pod stanovenými limity procesu. U tenkých řezů používejte místo ostrých rohů filety.

- Výběr stroje/procesu: Pokud jsou jemné rysy kritické, zvolte stroj a sadu parametrů optimalizovanou pro vysoké rozlišení. EBM má obecně nižší rozlišení než LPBF.

- Optimalizace parametrů: Přesné nastavení výkonu laseru, rychlosti skenování a zaostření speciálně pro malé prvky (často vyžaduje odborné znalosti).

- Výběr materiálu: Některé materiály mohou rozlišovat vlastnosti lépe než jiné.

4. Neúplné odstranění prášku:

- Problém: Zbytky netaveného prášku zachycené ve vnitřních kanálech, dutinách nebo složitých mřížkových strukturách po tisku a standardním čištění. To představuje hlavní riziko biokompatibility zdravotnických prostředků.

- Příčiny: Složitá vnitřní geometrie bez únikových cest, nedostatečné postupy čištění, ulpívání/spékání částic prášku.

- Řešení:

- DfAM: Navrhněte vnitřní kanály s hladkými křivkami, dostatečným průměrem a vyhrazenými vstupními/výstupními otvory pro odstraňování prášku a cirkulaci čisticí kapaliny. Vyhněte se slepým dutinám.

- Orientace: Orientujte díl tak, abyste usnadnili odvod prášku během procesu sestavování a vylamování.

- Postupy čištění: Používejte přísné, ověřené protokoly čištění, které mohou zahrnovat vibrace, proudění stlačeného vzduchu/plynu, čištění ultrazvukem ve specifických rozpouštědlech a několik oplachových cyklů.

- Kontrola: K ověření úplného odstranění prášku z kritických vnitřních oblastí použijte metody, jako je endoskopie nebo mikro-CT skenování.

5. Kvalita a drsnost povrchu:

- Problém: Drsnost povrchu ve stavu, v jakém je, schodovitost na zakřivených površích nebo částečně sintrované částice ulpívající na povrchu mohou být z hlediska funkčnosti nebo biokompatibility nepřijatelné.

- Příčiny: Povaha vrstevnatého procesu, velikost částic prášku, dynamika taveniny, kontaktní body podpory, povrchy směřující dolů.

- Řešení:

- Orientace: Optimalizujte orientaci dílu tak, aby kritické povrchy byly pokud možno umístěny ve svislé poloze nebo směrem nahoru.

- Optimalizace parametrů: Jemnější tloušťka vrstvy a optimalizované parametry obrysového skenování mohou zlepšit kvalitu bočnic.

- Následné zpracování: Provádět vhodné techniky povrchové úpravy (tryskání, otryskávání, leštění, elektrolytické leštění) podle potřeby, aby byly splněny specifikace.

- DfAM: Tam, kde je potřeba vysoká povrchová úprava, použijte místo ostrých hran piliny, aby se zmírnil efekt schodovitosti.

6. Zajištění biokompatibility a čistoty:

- Problém: Zajištění, aby výsledný díl neobsahoval kontaminanty (prášek, zpracovatelské kapaliny, bakteriální endotoxiny) a aby samotný materiál nevylučoval škodlivé ionty nebo nezpůsoboval nežádoucí reakce.

- Příčiny: Nedostatečné čištění, nesprávná manipulace s materiálem, křížová kontaminace, neoptimální výběr materiálu nebo zpracování.

- Řešení:

- Certifikace materiálu: Používejte pouze certifikované lékařské prášky od renomovaných dodavatelů, jako je Met3dp. Dodržujte přísnou sledovatelnost materiálu.

- Řízení procesu: Zavedení přísných kontrol v celém pracovním postupu AM a po zpracování, aby se zabránilo kontaminaci. Pokud je to možné, používejte speciální zařízení pro zdravotnické díly.

- Ověřené čištění: Vyvinout a ověřit postupy čištění speciálně pro geometrii a materiál dílu, aby se zajistilo odstranění všech zbytků na přijatelnou úroveň (často vyžadující chemickou analýzu nebo biologické testování).

- Testování biokompatibility: Proveďte nezbytné testy biokompatibility (např. cytotoxicity, senzibilizace, implantační testy podle normy ISO 10993) na finálních sterilizovaných dílech nebo reprezentativních kuponech vyrobených přesně stejným procesním řetězcem.

Úspěšně odstraňování závad 3D tisku a výzev vyžaduje kombinaci odborných znalostí DfAM, pečlivé kontroly procesu, vhodného následného zpracování a přísného zajištění kvality. Spolupráce se zkušeným poskytovatelem AM, který rozumí specifickým požadavkům lékařského průmyslu, je pro zvládnutí těchto složitostí a dodání bezpečných a účinných biomedicínských senzorových rámů klíčová.

Výběr partnera: Jak si vybrat správného poskytovatele služeb 3D tisku kovů?

Ne všichni poskytovatelé služeb v oblasti AM obrábění kovů jsou si rovni, zejména pokud jde o přísné požadavky průmyslu zdravotnických prostředků. Při výběru partnera je třeba posoudit mnohem více než jen jeho schopnosti v oblasti tisku; je třeba důkladně posoudit jeho systémy kvality, odborné znalosti materiálů, dodržování předpisů, technickou podporu a celkové zkušenosti s lékařskými aplikacemi. Nalezení schopného a důvěryhodného smluvní výrobce zdravotnických prostředků specializace na AM je klíčová.

Kritéria kritického hodnocení:

- Systém řízení kvality (QMS) a certifikace:

- Certifikace ISO 13485: Jedná se o mezinárodní normu pro QMS pro výrobu zdravotnických prostředků. Ačkoli ne všichni poskytovatelé AM mají tuto certifikaci (protože mohou dodávat komponenty certifikovaným výrobcům přístrojů), poskytovatel s ISO 13485 prokazuje závazek k přísným kontrolám procesů, dokumentaci, sledovatelnosti a řízení rizik, které jsou vyžadovány pro zdravotnické komponenty. To významně zjednodušuje proces kvalifikace pro výrobce zdravotnických prostředků. I když sami nejsou certifikováni, zajímejte se důkladně o jejich strukturu QMS a o to, jak je v souladu se zásadami ISO 13485.

- Certifikace ISO 9001: Základní certifikace pro řízení kvality, která označuje zavedené procesy pro zajištění konzistence a spokojenosti zákazníků. Je to minimální požadavek pro každého seriózního partnera v průmyslové výrobě.

- Robustní prvky QMS: Hledejte důkazy o dobře zdokumentovaných postupech pro zadávání objednávek, validaci procesů, školení obsluhy, kalibraci a údržbu zařízení, manipulaci s materiálem a sledovatelnost, řízení neshod, nápravná a preventivní opatření (CAPA) a závěrečnou kontrolu. Zajištění kvality aditivní výroby by měly být hluboce zakořeněny v jejich činnosti.

- Znalost materiálů a sledovatelnost:

- Manipulace s materiálem pro lékařské účely: Mají zkušenosti s tiskem z konkrétních biokompatibilních slitin, které potřebujete (např. Ti-6Al-4V ELI podle ASTM F136, 316L podle ASTM F138)?

- Získávání a kontrola prášku: Kde získávají prášky? Používají certifikované prášky pro lékařské účely? Jaké jsou jejich postupy pro vstupní kontrolu prášků, manipulaci, skladování (aby se zabránilo kontaminaci a degradaci) a recyklaci/opětovné použití (včetně sledování šarží prášků a omezení cyklů opětovného použití)? Renomovaní poskytovatelé, jako je společnost Met3dp, kteří vyrábějí vlastní vysoce kvalitní sférické kovové prášky pomocí pokročilých technologií VIGA a PREP, nabízejí výraznou výhodu v kontrole kvality prášků od zdroje.

- Certifikace materiálů a sledovatelnost: Mohou poskytnout úplné certifikace materiálu (certifikáty shody/analýzy) pro každou použitou šarži prášku? Udržují sledovatelnost, která spojuje konečný díl s konkrétní šarží prášku, chodem stroje a použitými parametry zpracování? To je u zdravotnických prostředků neoddiskutovatelné.

- Schopnosti zařízení a řízení procesů:

- Shoda technologií: Používají vhodnou technologii AM (např. LPBF, EBM), která je nejvhodnější pro materiál, složitost a požadované vlastnosti vašeho snímacího rámu?

- Kvalita a údržba stroje: Používají průmyslové systémy AM, které jsou známé svou spolehlivostí a přesností? Jaké jsou jejich plány kalibrace a preventivní údržby? Společnost Met3dp klade důraz na své špičkový objem, přesnost a spolehlivost tisku pro kritické díly.

- Monitorování a ověřování procesů: Využívají možnosti monitorování in-situ (např. monitorování taveniny)? Ověřili své tiskové procesy pro specifické materiály a parametry používané pro lékařské komponenty? Vyžádejte si důkazy o stabilitě a opakovatelnosti procesu.

- Možnosti následného zpracování a ověřování:

- In-House vs. Outsourcing: Provádějí kritické kroky následného zpracování (odlehčování, HIP, obrábění, leštění, čištění) ve vlastní režii nebo prostřednictvím kvalifikovaných subdodavatelů? Vlastní kapacity často poskytují lepší kontrolu nad celým pracovním postupem a potenciálně kratší dodací lhůty.

- Odbornost a vybavení: Mají potřebné vybavení a odborné znalosti pro požadované kroky, jako je vysoce přesné CNC obrábění, různé techniky povrchové úpravy a ověřené čisticí procesy vhodné pro zdravotnické prostředky?

- Ověřování: Byly validovány jejich kroky po zpracování, zejména čištění a případně kompatibilita se sterilizací?

- Technická podpora a odbornost DfAM:

- Spolupráce: Jsou ochotni spolupracovat s vaším technickým týmem již v rané fázi návrhu?

- Pokyny DfAM: Mohou poskytnout odborné poradenství ohledně optimalizace návrhu rámu snímače pro aditivní výrobu (DfAM), včetně zpětné vazby ohledně orientace, podpůrných strategií, proveditelnosti prvků a možností snížení nákladů?

- Řešení problémů: Mají zkušené aplikační inženýry, kteří mohou pomoci vyřešit případné výrobní problémy? Společnost Met3dp s desítkami let kolektivních zkušeností nabízí vedle svých tiskáren a prášků výslovně i služby vývoje aplikací.

- Zkušenosti se zdravotnickými prostředky:

- Záznamy o činnosti: Mohou prokázat úspěšné zkušenosti s výrobou součástí pro lékařské aplikace, zejména součástí s podobnou složitostí nebo požadavky na materiál? Požádejte o (nedůvěrné) případové studie nebo příklady.

- Porozumění regulačnímu prostředí: Chápou regulační souvislosti (např. požadavky FDA, MDR v Evropě) a význam dokumentace a validace součástí zdravotnických prostředků?

- Kontrolní a metrologické schopnosti:

- Zařízení: Disponují odpovídajícím kontrolním vybavením (souřadnicové měřicí stroje, 3D skenery, profilometry, nástroje pro vizuální kontrolu, případně NDT, jako je CT skenování) k ověření, zda díly splňují všechny specifikace?

- Podávání zpráv: Mohou poskytnout podrobné kontrolní zprávy dokumentující dodržení kritických rozměrů, tolerancí a požadavků na povrchovou úpravu?

- Důvěrnost a ochrana duševního vlastnictví:

- NDA: Jsou ochotni podepsat dohody o mlčenlivosti (NDA), aby ochránili vaše citlivé duševní vlastnictví?

- Zabezpečení: Jaká opatření mají zavedena k zajištění bezpečnosti dat pro vaše soubory CAD a informace o projektu?

- Komunikace, řízení projektů a logistika:

- Reakce: Reagují na dotazy a poskytují jasnou komunikaci v průběhu celého životního cyklu projektu?

- Řízení projektů: Přidělí vám speciální kontaktní osobu? Jak řídí časový harmonogram projektu a poskytují aktuální informace?

- Umístění a doprava: Zvažte jejich polohu vzhledem k vaší poloze z hlediska přepravních časů a nákladů, ačkoli u vysoce cenných lékařských komponentů často převažují možnosti nad blízkostí.

Audit dodavatele: V případě kritických zdravotnických komponentů se před navázáním spolupráce důrazně doporučuje provést na místě nebo na dálku důkladný audit potenciálních dodavatelů podle těchto kritérií. Výběr správného partnera je investicí do kvality, spolehlivosti a v konečném důsledku i do bezpečnosti pacientů. Společnosti jako Met3dp, které se prezentují jako poskytovatelé komplexních řešení zahrnujících tiskárny, pokročilé prášky a aplikační služby, se snaží splnit tato náročná kritéria pro odvětví, jako je letecký, lékařský a automobilový průmysl.

Porozumění investicím: Nákladové faktory a typické doby realizace výroby

Ačkoli AM zpracování kovů nabízí významné výhody, je nezbytné pochopit faktory, které ovlivňují náklady a dobu výroby rámů biomedicínských senzorů. To umožňuje přesné sestavení rozpočtu, realistické plánování projektu a informované rozhodování při porovnávání AM s tradičními metodami nebo při vyhodnocování nabídek různých poskytovatelů služeb. Vyžádání podrobných cenových nabídek pro odhad nákladů na 3D tisk kovů je standardní postup.

Klíčové hnací síly nákladů:

- Náklady na materiál:

- Typ slitiny: Biokompatibilní kovy, jako je Ti-6Al-4V ELI, jsou na kilogram výrazně dražší než nerezová ocel 316L pro lékařské účely nebo jiné slitiny, které nejsou určeny pro lékařské účely.

- Spotřeba prášku: To závisí na objemu dílu (včetně obráběného materiálu) a objemu potřebných podpůrných konstrukcí. Efektivní DfAM (např. odlehčení, minimalizace podpěr) přímo snižuje spotřebu materiálu.

- Kvalita prášku: Prášky s vysokou čistotou a přísnou kontrolou vyžadované pro lékařské aplikace mají obvykle vyšší cenu.

- Čas stroje / čas tisku:

- Část Objem & Výška: Tisk větších nebo vyšších dílů (v orientaci sestavení) trvá déle.

- Počet vrstev: Určeno výškou dílu a zvolenou tloušťkou vrstvy (jemnější vrstvy prodlužují dobu tisku, ale zlepšují kvalitu povrchu/rozlišení).

- Strategie skenování: Složitost dráhy skenování laserovým paprskem ovlivňuje čas.

- Hodinová sazba stroje: Poskytovatelé služeb zohledňují amortizaci, údržbu, provoz a režijní náklady svých drahých průmyslových systémů AM. Sazby se liší podle typu, velikosti a umístění stroje.

- Efektivita hnízdění: Tisk více dílů současně v jednom sestavení (nesting) může výrazně snížit náklady na strojní čas na jeden díl tím, že se rozdělí časy nastavení a cyklů. To má zásadní význam pro velkoobchodní služby 3D tisku zaměřené na sériovou výrobu.

- Náklady na pracovní sílu:

- Nastavení: Příprava souboru pro sestavení, nastavení stroje, nakládání prášku.

- Přestávka: Sejmutí stavební desky, oddělení dílů, prvotní odstranění/vyčištění prášku.

- Odstranění podpory: Často se jedná o manuální nebo poloautomatizovaný proces, který vyžaduje kvalifikované techniky; složitost má na tyto náklady velký vliv.

- Následné zpracování: Práce při obrábění, leštění, čištění, kontrole atd. Vysoce kvalifikovaná pracovní síla pro úkoly, jako je složité leštění, může být významným nákladovým faktorem.

- Inženýrství/programování: Konzultace DfAM, optimalizace přípravy konstrukce nebo programování CNC pro následné obrábění mohou být zpoplatněny zvlášť nebo mohou být zahrnuty do celkových nákladů.

- Podpůrné struktury:

- Objem materiálu: Podpěry spotřebovávají materiál a zvyšují náklady.

- Náklady na odstranění: Jak bylo uvedeno výše, práce a čas potřebný k odstranění jsou přímými náklady. Obtížně odstranitelné podpěry je výrazně zvyšují.

- Náklady na následné zpracování:

- Tepelné zpracování: Doba pece, spotřeba energie, spotřeba inertního plynu.

- HIP: Specializovaný a nákladný proces, který se obvykle zadává externím dodavatelům a výrazně zvyšuje náklady na díl, ale je nezbytný pro kritické aplikace.

- Obrábění: Náklady na CNC stroje, nástroje, programování a pracovní sílu. Náklady do značné míry závisí na rozsahu požadovaného obrábění a na požadavcích na tolerance.

- Povrchová úprava: Náklady se značně liší v závislosti na metodě (tryskání je relativně levné, vícestupňové ruční leštění je drahé) a požadované konečné hodnotě Ra.

- Čištění a pasivace: Náklady spojené se specializovaným vybavením, chemikáliemi, ověřenými postupy a pracovní silou.

- Zajištění kvality a kontrola:

- Úroveň inspekce: Základní rozměrové kontroly vs. komplexní zprávy z CMM, měření drsnosti povrchu, NDT (CT skenování), zkoušky čistoty - každá z nich zvyšuje náklady.

- Dokumentace: Vytváření podrobné dokumentace o sledovatelnosti a kvalitě požadované pro zdravotnické prostředky vyžaduje čas a zdroje.

- Objednávkové množství:

- Nastavení amortizace: Fixní náklady na seřízení se amortizují v průběhu počtu dílů v dávce. Vyšší množství obecně vede k nižším nákladům na jeden díl.

- Množstevní slevy: Poskytovatelé mohou nabízet odstupňované ceny pro větší výrobní série.

Typické dodací lhůty:

Dodací lhůty aditivní výroby jsou ovlivněny několika faktory a je důležité porozumět jejich rozdělení:

- Citování & Zpracování objednávek: Může se pohybovat od několika hodin (u automatizovaných online nabídek jednoduchých dílů) až po několik dní (u složitých dílů, které vyžadují ruční kontrolu a konzultaci DfAM).

- Doba čekání ve frontě: V závislosti na dostupnosti strojů poskytovatele služeb’a počtu nevyřízených úloh může úloha čekat ve frontě, než se spustí tisk. Ta se může pohybovat v rozmezí dnů až týdnů.

- Doba tisku: Velmi variabilní v závislosti na velikosti, složitosti a vnoření dílů. Může se pohybovat od několika hodin u malých dílů až po několik dní u velkých dílů nebo celých konstrukčních desek.

- Doba následného zpracování: To může často trvat značně déle než samotná doba tisku. Odlehčení od napětí, HIP (pokud je potřeba, často vyžaduje dávkování a plánování), odstranění podpěr, obrábění, rozsáhlé leštění a přísné čištění/kontrolní cykly mohou celkovou dobu výroby prodloužit o dny až týdny.

- Doprava: Standardní dodací lhůty v závislosti na lokalitě.

Odhadované lhůty (obecné pokyny):

- Prototypy (jednoduché, minimální následné zpracování): 5 – 15 pracovních dnů

- Prototypy (komplexní, rozsáhlé následné zpracování): 2 – 4 týdny

- Malosériová výroba (např. 50 kusů): 3 – 6 týdnů

- Středně rozsáhlá výroba (např. 100 kusů): 5 – 10 týdnů a více (velmi závisí na složitosti dílu a procesu)

Klíčový závěr: Získejte podrobné nabídky s uvedením všech zahrnutých kroků a souvisejících nákladů. Projednejte včas očekávanou dobu realizace a zjistěte, kolik času je potřeba na jednotlivé fáze, zejména na následné zpracování, abyste mohli sestavit realistický harmonogram projektu.

Často kladené otázky (FAQ) o 3D tištěných rámečcích pro biomedicínské senzory

Zde jsou odpovědi na některé časté otázky, které mají inženýři a manažeři veřejných zakázek, když zvažují použití AM kovů pro rámy biomedicínských senzorů:

Otázka 1: Jsou 3D tištěné kovové rámy senzorů skutečně biokompatibilní? A: Ano, pokud jsou dodrženy správné postupy. Biokompatibilita závisí především na:

- Výběr materiálu: Základem je použití certifikovaných slitin pro lékařské účely, které jsou známé svou biokompatibilitou (například Ti-6Al-4V ELI podle normy ASTM F136 nebo implantátů 316L podle normy ASTM F138).

- Řízení procesu: Zajištění, aby samotný proces AM nepřinášel kontaminanty a dosahoval vysoké hustoty, aby se zabránilo nežádoucímu vyluhování. Zásadní je spolupráce s dodavateli, kteří mají zkušenosti s lékařskými aplikacemi, jako je Met3dp, a kteří kladou důraz na čistotu prášku a kontrolu procesu.

- Následné zpracování: Důkladné a ověřené čištění je naprosto nezbytné pro odstranění všech zbytků práškových částic a zpracovatelských kapalin. Povrchové úpravy, jako je leštění nebo elektrolytické leštění, mohou dále zvýšit biokompatibilitu vytvořením hladšího a pasivnějšího povrchu.

- Testování: Konečné potvrzení často vyžaduje testování biokompatibility (podle norem ISO 10993) na dílech vyrobených přesným výrobním postupem (tisk + všechny kroky následného zpracování), zejména u implantabilních zařízení.

Otázka 2: Jaké úrovně detailů, miniaturizace a tenkých stěn lze reálně dosáhnout u snímacích rámů? A: Dosažitelná úroveň závisí na konkrétním procesu AM (LPBF obecně nabízí vyšší rozlišení než EBM), použitém stroji, materiálu a optimalizovaných parametrech procesu.

- Minimální velikost prvku: Obvykle se pohybuje kolem 0,2 mm až 0,4 mm, ale může se lišit. Velmi malé pozitivní prvky (např. kolíky) mohou být náročné kvůli koncentraci tepla. Malé otvory mohou vyžadovat sekundární vrtání/vyvrtávání pro dosažení vysoké přesnosti.

- Minimální tloušťka stěny: Obvykle kolem 0,3 mm až 0,5 mm, ale kvůli strukturální integritě se doporučují silnější stěny, zejména pokud je nutné provést významné následné zpracování (např. leštění). Navrhování pod těmito limity vyžaduje pečlivou validaci.

- Celková miniaturizace: AM vyniká při vytváření složitých geometrií v malých baleních, což umožňuje výraznou miniaturizaci ve srovnání s montáží několika obráběných dílů. Projednejte konkrétní požadavky na funkce s poskytovatelem AM již v rané fázi návrhu.

Otázka 3: Jaké jsou náklady na kovový 3D tisk ve srovnání s tradiční výrobou (CNC obrábění, MIM) rámů senzorů? A: Srovnání nákladů do značné míry závisí na složitost dílu a objem výroby:

- Složitost: U velmi složitých geometrií (vnitřní kanály, mřížky, organické tvary), které je obtížné nebo nemožné obrábět, je AM často nákladově efektivnější i při malých objemech, protože se vyhne složitému nastavení, nástrojům a montážním krokům.

- Objem:

- Prototypy a razítka; nízký objem (1-100 kusů): AM je obvykle velmi konkurenceschopný nebo levnější než CNC (díky absenci nástrojů a minimálnímu nastavení pro složitost) a mnohem levnější než MIM (který má velmi vysoké náklady na nástroje).

- Střední objem (100-1000): Často se jedná o zónu “cross-over”. Vysoce složité díly mohou stále upřednostňovat AM, zatímco jednodušší díly mohou být levnější prostřednictvím CNC. MIM začíná být životaschopný, pokud složitost není extrémní.

- Velký objem (více než 10 000): U jednodušších geometrií bude CNC obrábění nebo zejména MIM (pokud je díl vhodný) obecně nákladově efektivnější než současné procesy AM v kovovém průmyslu, a to díky rychlejším časům cyklu a nižším nákladům na díl v měřítku.

- Další faktory: Schopnost AM’konsolidovat díly může vést k úsporám nákladů na úrovni systému (snížení montáže, zásob). Výhody doby realizace AM pro výrobu prototypů mohou rovněž představovat významnou hodnotu.

Otázka 4: Jsou 3D tištěné rámy senzorů Ti-6Al-4V ELI a 316L kompatibilní se standardními lékařskými sterilizačními metodami? A: Ano. Jak nerezová ocel Ti-6Al-4V ELI, tak nerezová ocel 316L, ať už kovaná nebo vyrobená metodou AM s řádným následným zpracováním (zejména čištěním), jsou kompatibilní s běžnými lékařskými sterilizačními metodami, včetně:

- Autoklávování (parní sterilizace): Nejběžnější metoda.

- Plynová sterilizace etylenoxidem (EtO): Vhodné, ale vyžaduje následné řádné provzdušnění.

- Sterilizace zářením gama: Obecně kompatibilní, i když velmi vysoké dávky by mohly potenciálně minimálně ovlivnit vlastnosti některých materiálů (menší obavy u kovů než u polymerů).

- Nízkoteplotní plynné plazma s peroxidem vodíku: Obecně kompatibilní. Je důležité, aby byly díly důkladně vyčištěny před sterilizaci, protože jakékoli zbytkové kontaminanty by mohly ohrozit proces nebo vést k selhání přístroje.

Otázka 5: Jak můžeme ověřit, že složité vnitřní kanály v rámu senzoru neobsahují zbytkový prášek? A: To je zásadní problém, zejména u implantabilních zařízení. Mezi metody ověřování patří:

- Design for Inspection (DfI): Pokud je to možné, navrhněte kanály s dostatečně velkými vstupními/výstupními otvory pro vizuální kontrolu pomocí boroskopů nebo mikrokamer.

- Validace procesu: Důsledně ověřte proces čištění pomocí zkušebních kuponů nebo reprezentativních dílů, případně analýzou oplachových kapalin na počet částic.

- Nedestruktivní zkoušení (NDT): Vysoké rozlišení Mikropočítačová tomografie (mikro-CT skenování) je nejúčinnější metodou pro nedestruktivní vizualizaci a potvrzení nepřítomnosti prášku ve složitých vnitřních geometriích. Přestože zvyšuje náklady, poskytuje definitivní důkaz a často se používá u kritických lékařských součástí při validaci procesu nebo při odběru vzorků během výroby.

Řešení těchto problémů Často kladené dotazy 3D tisk z kovu pro zdravotnictví zdůrazňuje důležitost technického porozumění a úzké spolupráce se znalými partnery v oblasti AM.

Závěr: Budoucnost je přesná - aditivní výroba pro pokročilé biomedicínské senzory

Složitý svět biomedicínských senzorů vyžaduje výrobní řešení, která nabízejí přesnost, integritu materiálu, volnost designu a schopnost vytvářet stále složitější a personalizovanější komponenty. Jak jsme’zkoumali v tomto příspěvku, aditivní výroba kovů tuto výzvu splňuje a poskytuje výkonný soubor nástrojů pro inženýry a výrobce zdravotnických prostředků, kteří usilují o inovace.

Od lehkých rámů implantátů pro konkrétní pacienty z materiálu Ti-6Al-4V ELI až po výrobu robustních integrovaných pouzder senzorů z materiálu 316L pro diagnostické nástroje - výhody, které přináší technologie 3D tisk z kovu jsou jasné:

- Bezprecedentní svoboda designu: Vytváření složitých vnitřních kanálů, integrovaných prvků a organických tvarů, které dříve nebyly dosažitelné.

- Hromadné přizpůsobení: Umožňuje řešení specifická pro pacienty a ekonomicky životaschopnou výrobu v malých objemech.

- Zrychlené inovace: Rychlé prototypování výrazně zkracuje vývojové cykly.

- Optimalizovaný výkon: Odlehčení pomocí mřížek a optimalizace topologie zlepšuje funkci zařízení a pohodlí pacienta.

- Vysoce výkonné materiály: Kompatibilita s osvědčenými biokompatibilními slitinami, jako jsou Ti-6Al-4V ELI a 316L.

Využití tohoto potenciálu však vyžaduje více než jen přístup k tiskárně. Vyžaduje komplexní přístup zahrnující strategický návrh pro aditivní výrobu (DfAM), pečlivou pozornost věnovanou kontrole procesu, důsledné a validované následné zpracování (zejména čištění) a přísné zajištění kvality. Zvládnutí potenciálních problémů - od řízení zbytkového napětí po zajištění úplného odstranění prášku - vyžaduje odborné znalosti a pečlivost.

Výběr výrobního partnera se stává rozhodujícím faktorem úspěchu. Hledejte poskytovatele, kteří prokazují nejen technickou zdatnost, ale také hluboké porozumění jedinečným požadavkům na kvalitu, sledovatelnost a shodu s předpisy ve zdravotnictví. Partneři jako Met3dp, kteří nabízejí komplexní řešení - od vývoje a výroby pokročilých sférických kovových prášků vysoké čistoty a špičkových tiskových systémů až po poskytování odborných služeb v oblasti vývoje aplikací - jsou na této cestě neocenitelnými spojenci. Jejich závazek ke kvalitě a inovacím se dokonale shoduje s potřebami budoucnost zdravotnické výroby.

Aditivní výroba kovů již není futuristickou novinkou, ale současnou realitou, která aktivně formuje novou generaci biomedicínských senzorů a zařízení. Využitím AM mohou společnosti vytvářet účinnější diagnostické nástroje, méně invazivní chirurgické nástroje, pohodlnější nositelná zařízení a skutečně personalizované implantáty, což v konečném důsledku přispěje k lepším výsledkům pacientů. Vzhledem k tomu, že tato technologie se stále zdokonaluje, nabízí větší přesnost, vyšší rychlost a rozšiřuje portfolio materiálů, její vliv na inovace ve zdravotnictví bude jen růst.

Chcete-li zjistit, jak špičkové systémy Met3dp, vysoce výkonné kovové prášky a hluboké odborné znalosti v oblasti aditivní výroby mohou vaší organizaci pomoci při vývoji pokročilých biomedicínských senzorových rámů a dalších kritických lékařských komponent, navštivte Met3dp nebo kontaktujte jejich tým ještě dnes. Pojďme společně budovat budoucnost přesné zdravotní péče.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.