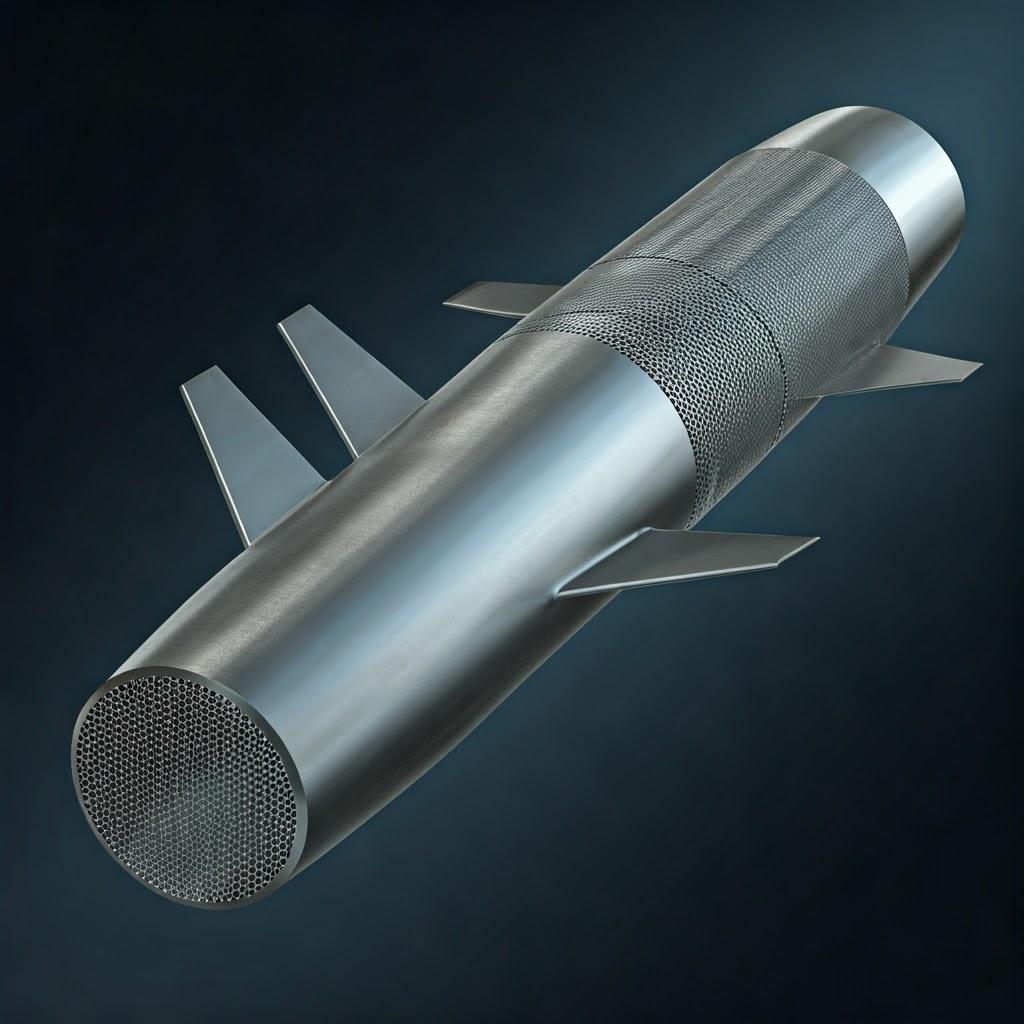

3D tisk raketových ploutví z vysoce pevných materiálů

Obsah

Úvod: Kritická role raketových ploutví v leteckém a kosmickém průmyslu a obraně

Rakety, ať už jsou nasazeny pro taktickou výhodu na bojišti, strategické odstrašení nebo dokonce pro mírový výzkum vesmíru, představují vrchol leteckého inženýrství. V těchto složitých systémech hraje každá součást důležitou roli a často pracuje v extrémních podmínkách rychlosti, teploty a napětí. Mezi nejdůležitější vnější součásti patří žebra raket. Tyto aerodynamické plochy, obvykle umístěné v zadní části těla střely, mají zásadní význam pro zajištění stability, manévrovatelnosti a celkového úspěchu mise. Jejich hlavní funkcí je interakce s prouděním vzduchu kolem střely a vytváření aerodynamických sil, které řídí trajektorii a orientaci vozidla. Bez přesně navržených a vyrobených ploutví by byla střela neovladatelná, nebyla by schopna udržet zamýšlenou dráhu letu ani přesně zasáhnout cíl.

Význam raketových ploutví vyplývá z několika klíčových aerodynamických principů:

- Stabilita: Ploutve zajišťují pasivní aerodynamickou stabilitu, podobně jako peří na šípu. Pomáhají udržovat střelu v souladu se směrem letu a působí proti poruchám způsobeným atmosférickými podmínkami, nesouměrností vektoru tahu nebo mírnou asymetrií těla střely. Tato stabilita je klíčová pro předvídatelný let a přesné navádění. Těžiště (bod, kde účinně působí aerodynamické síly) musí být umístěno za těžištěm, aby byla střela ze své podstaty stabilní. Toho se dosahuje přidáním značné plochy v zadní části rakety.

- Ovládání: V mnoha konstrukcích raket jsou ploutve aktivně řízené, což znamená, že je lze během letu pohybovat nebo ovládat. Změnou úhlu žeber vzhledem k proudu vzduchu (vychýlení) může řídicí systém střely vytvářet specifické aerodynamické síly a momenty. Tyto síly se používají k řízení střely, korekci její trajektorie, provádění manévrů a udržování stability při klopení. Reakce a přesnost těchto řídicích ploch přímo ovlivňují obratnost střely a její schopnost zachytit cíle nebo sledovat složité dráhy letu.

- Manévrovací schopnosti: Zejména pro střely vzduch-vzduch nebo země-vzduch určené k zachycení rychle se pohybujících a pohyblivých cílů je nezbytná vysoká manévrovatelnost. Ploutve umožňují rychlé změny směru generováním velkých řídicích sil. Velikost, tvar (půdorys) a schopnost vychýlení ploutví jsou kritickými konstrukčními parametry, které určují maximální zatížení g (zrychlení), které může střela během manévrů vydržet.

Operační prostředí pro raketové ploutve je neuvěřitelně náročné. Jsou vystaveny:

- Extrémní aerodynamické zatížení: Při nadzvukových a hypersonických rychlostech (Mach 5 a více) mohou být tlakové a smykové síly působící na žebra obrovské. Konstrukce musí těmto zatížením odolávat bez poruchy nebo nadměrné deformace.

- Aerodynamické vytápění: Třením vzduchu při vysokých rychlostech vzniká značné množství tepla, zejména podél náběžných hran žeber. Materiály si musí zachovat svou pevnost a strukturální integritu při zvýšených teplotách, které někdy přesahují stovky nebo dokonce tisíce stupňů Celsia v závislosti na režimu rychlosti a nadmořské výšky.

- Vibrace a chvění: Interakce mezi aerodynamickými silami, pružností konstrukce a setrvačností může vést k aeroelastickým jevům, jako je flutter - potenciálně katastrofické samobuzené vibrace. Při návrhu žeber je třeba pečlivě zvážit tuhost a tlumicí charakteristiky, aby se těmto problémům předešlo.

- Dopad a eroze: V závislosti na profilu letu mohou být žebra vystavena dešti, kroupám, prachu nebo úlomkům, což vyžaduje odolnost proti erozi a poškození nárazem.

Vzhledem k těmto přísným požadavkům jsou konstrukce, výběr materiálu a výrobní proces žeber střel pro letecké a obranné organizace kritickými aspekty. Tradičně se žebra vyrábějí subtraktivními metodami, jako je CNC obrábění ze sochorových materiálů (např. vysokopevnostních ocelí, titanových slitin nebo hliníkových slitin), nebo v některých případech odléváním či kováním s následným obráběním. Tyto tradiční metody jsou sice účinné, ale mohou se potýkat s omezeními, zejména pokud se jedná o stále složitější geometrie, které jsou vyvolány pokročilými aerodynamickými požadavky, potřebou odlehčení pro zvýšení doletu a nosnosti nebo snahou o rychlé opakování během vývojových a testovacích fází. Snaha o vyšší výkon, rychlejší vývojové cykly a potenciálně nižší náklady na specializované, malosériové součásti připravila půdu pro zkoumání pokročilých výrobních technik, s aditivní výrobou kovů (AM), neboli 3D tisk, která se stává silnou alternativou pro výrobu těchto kritických leteckých komponentů. Schopnost vytvářet složité tvary po vrstvách přímo z digitálních návrhů nabízí jedinečné výhody, které dokonale odpovídají vyvíjejícím se požadavkům moderních raketových systémů. Společnosti specializující se na 3D tisk z kovu se stále častěji stávají klíčovými partnery pro dodavatele obranných a leteckých zařízení, kteří chtějí tuto technologii využít pro náročné aplikace, jako jsou například žebra raket.

Aplikace: Kde se používají pokročilé raketové ploutve?

Užitné vlastnosti a přizpůsobivost raketových ploutví, které umožňují pokročilý design a výroba, znamenají, že jsou nedílnou součástí širokého spektra leteckých a obranných systémů. Jejich konkrétní konstrukce - tvar, velikost, ovládací mechanismus (pevný nebo pohyblivý) a materiálové složení - se výrazně liší v závislosti na profilu mise, rychlostním režimu a provozních požadavcích platformy. Pochopení těchto různorodých aplikací zdůrazňuje kritickou potřebu výrobních procesů, které mohou poskytovat vysoce výkonná, spolehlivá a často na míru šitá řešení ploutví.

Klíčové oblasti použití:

- Taktické střely: Tato široká kategorie zahrnuje střely vzduch-vzduch, země-vzduch, vzduch-země a protilodní střely.

- Střely vzduch-vzduch (AAM): Navržen pro vysokou obratnost při zachycování manévrujících letadel. Ploutve musí umožňovat rychlé zatáčky s vysokou g. Příkladem jsou Sidewinder (AIM-9X) nebo AMRAAM (AIM-120). Materiály musí mít vysoký poměr pevnosti a hmotnosti a schopnost odolávat značnému aerodynamickému zatížení. Řídicí ploutve jsou obvykle ovládány pro přesné manévrování.

- Střely země-vzduch (SAM): Slouží k obraně proti letadlům a přilétajícím raketám. Často jsou větší než AAM a vyžadují robustní ploutve pro stabilitu ve fázi náběhu a manévrovatelnost při zachycení. Příklady: Patriot (MIM-104), Standardní střela (SM-6). Při stoupání hustou atmosférou může docházet k vysokému zahřívání ploutví.

- Střely vzduch-země (ASM) / řízené bomby: Zaměřte se na přesné údery na pozemní nebo námořní cíle. Zatímco manévrování při vysoké gravitaci může být méně kritické než u AAM, ploutve zajišťují přesné navedení na cíl. Klíčová je stabilita při vypuštění a letu. Příklady: Maverick (AGM-65), Hellfire (AGM-114), ocasní komplety JDAM (Joint Direct Attack Munition).

- Protilodní střely (AShM): Často létají v nízkých (“mořských”) profilech. Ploutve musí zajistit stabilitu a řízení v hustém vzduchu blízko vodní hladiny a případně provádět terminální manévry. Příklady: Harpoon (AGM-84), Exocet.

- Strategické rakety: Tato kategorie zahrnuje mezikontinentální balistické rakety (ICBM) a balistické rakety odpalované z ponorek (SLBM).

- Zatímco primární fáze letu je balistická (mimo atmosféru), ve fázi náběhu mohou být použity ploutve nebo jiné aerodynamické řídicí plochy pro počáteční stabilizaci a tvarování trajektorie v atmosféře. Materiály musí odolávat extrémním teplotám a namáhání během startu a výstupu. Ploutve na vozidlech pro návrat do atmosféry (RV) mohou být použity také pro manévrování v atmosféře (MaRV – Maneuverable Re-entry Vehicle).

- Hypersonická vozidla: Tyto systémy (včetně hypersonických kluzáků a řízených střel), které pracují rychlostí vyšší než Mach 5, představují pro aerodynamické povrchy extrémní výzvu.

- Ploutve nebo funkčně podobné řídicí plochy musí odolávat neuvěřitelně vysokým teplotám (což v některých případech vyžaduje pokročilé materiály, jako jsou kompozity s keramickou matricí nebo žáruvzdorné kovy) a extrémním aerodynamickým tlakům. Přesné řízení při těchto rychlostech je mimořádně obtížné, což klade obrovské nároky na konstrukci a výrobu řídicích ploch. Technologie AM pro kovy nabízí možnosti vytvoření složitých vnitřních chladicích kanálů nebo použití nových vysokoteplotních slitin.

- Bezpilotní letadla (UAV) / drony: Ačkoli se nejedná o “rakety” v tradičním slova smyslu, mnoho větších nebo vysoce výkonných bezpilotních letounů využívá ke stabilitě a řízení řídicí plochy podobné ploutvím na ocase (vertikální a horizontální stabilizátory), které fungují na podobných aerodynamických principech. Kromě toho je munice nasazená z Bezpilotní letouny se často spoléhají na navádění pomocí ploutví. Kovová AM může být přínosná pro vytvoření lehkých, konstrukčně účinných řídicích ploch pro bezpilotní letouny s dlouhou výdrží nebo vysokým výkonem.

- Řízená munice a rakety: Patří sem menší řízené rakety (např. APKWS), minometné střely s naváděcími komplety a specializované dělostřelecké granáty.

- Ploutve zajišťují potřebnou stabilitu a kontrolu, aby tato munice byla přesně navedena na cíl, což výrazně zvyšuje účinnost oproti neřízené munici. Pro tyto často velkosériové aplikace je zásadní nákladově efektivní výroba, a to i v případě složitých konstrukcí ploutví (jako jsou obtékací nebo vyskakovací ploutve), což představuje příležitost pro optimalizované procesy AM.

Společná témata napříč aplikacemi:

- Potřeba přesnosti: Bez ohledu na typ je nejdůležitější přesnost. Ploutve musí být vyrobeny s přísnými tolerancemi, aby byl zajištěn předvídatelný aerodynamický výkon a spolehlivá součinnost řídicího systému.

- Výkonnost materiálu: Zvolený materiál musí splňovat specifické požadavky letového prostředí - pevnost, tuhost, teplotní odolnost, únavovou životnost a někdy i radarovou průhlednost nebo nízkou pozorovatelnost.

- Složité geometrie: Moderní aerodynamické konstrukce často vyžadují nelineární tvary, proměnlivou tloušťku a případně integrované prvky (jako jsou ovládací mechanismy nebo senzory), jejichž konvenční výroba může být náročná nebo nákladná.

- Optimalizace hmotnosti: Snížení hmotnosti je v letectví a kosmonautice téměř vždy cílem pro zvýšení doletu, užitečného zatížení, rychlosti nebo manévrovatelnosti. Ploutve přispívají k celkové hmotnosti vozidla, a proto je snaha o odlehčení cenná.

Různorodost a náročnost těchto aplikací podtrhuje důvody, proč výrobci letecké a obranné techniky, hlavní dodavatelé a distributoři leteckého materiálu se stále více obracejí k pokročilým výrobním technikám, jako je 3D tisk z kovu. Schopnost vyrábět velmi složité, lehké a vysoce pevné lamely pomocí specializovaných materiálů, jako je např Ti-6Al-4V nebo Scalmalloy® přímo reaguje na vyvíjející se potřeby těchto kritických systémů.

Proč 3D tisk z kovu pro výrobu raketových ploutví?

Zatímco tradiční výrobní metody, jako je CNC obrábění, odlévání a kování, již dlouho dobře slouží leteckému a obrannému průmyslu, aditivní výroba kovů (AM), běžně známá jako 3D tisk kovů, představuje přesvědčivý soubor výhod, které jsou vhodné právě pro výrobu složitých a vysoce výkonných součástí, jako jsou například žebra raket. Posun k AM je dán potřebou vyššího výkonu, rychlejších vývojových cyklů, flexibility dodavatelského řetězce a schopnosti realizovat konstrukce, které byly dříve považovány za nevyrobitelné. Pro manažery a inženýry, kteří hodnotí výrobní metody pro kritický obranný hardware, je pochopení těchto výhod klíčové.

Klíčové výhody AM kovů pro raketové ploutve:

- Geometrická složitost & Svoboda designu:

- Výzva: Moderní aerodynamické požadavky často vedou k velmi složitým tvarům ploutví (např. neplanární tvary, optimalizované křivky, smíšené kořenové části), které je obtížné, časově náročné nebo velmi nákladné dosáhnout subtraktivním obráběním (které zahrnuje odřezávání materiálu z pevného bloku).

- Řešení AM: AM vytváří díly vrstvu po vrstvě přímo z 3D modelu CAD. Tento aditivní přístup umožňuje relativně snadno vytvářet složité vnitřní a vnější prvky. Konstruktéři mohou začlenit:

- Tvary s optimalizovanou topologií: Algoritmy dokáží určit nejefektivnější rozložení materiálu, aby vydržel konkrétní zatížení, a výsledkem jsou organicky vypadající, lehké a přitom pevné struktury, které nelze konvenčně opracovat.

- Vnitřní mřížové struktury: Pro odlehčení při zachování tuhosti lze do objemu žebra integrovat složité vnitřní mřížky.

- Konformní chladicí kanály (pro hypersoniku): V aplikacích s velmi vysokými rychlostmi by bylo možné vytisknout vnitřní kanály odpovídající tvaru žebra pro aktivní chladicí systémy, což je tradičními metodami téměř nemožné.

- Konsolidace částí: Prvky, které by dříve vyžadovaly více strojně opracovaných dílů a následnou montáž (např. montážní držáky, rozhraní pro pohony), lze potenciálně integrovat přímo do 3D tištěné lamely, čímž se sníží počet dílů, doba montáže a potenciální místa poruch.

- Odlehčení:

- Výzva: Každý gram ušetřený na střele znamená potenciální zvýšení doletu, nosnosti nebo manévrovatelnosti. Ploutve, které musí být silné, přispívají k celkové hmotnosti.

- Řešení AM: Volnost konstrukce, kterou AM nabízí, umožňuje výrazné snížení hmotnosti bez narušení strukturální integrity. Toho je dosaženo prostřednictvím:

- Optimalizace topologie: Umístění materiálu pouze tam, kde je to z konstrukčního hlediska nutné.

- Mřížové struktury: Nahrazení plných profilů pevnými mřížemi s nízkou hustotou.

- Použití materiálů s vysokou specifickou pevností: Procesy AM vynikají u materiálů, jako jsou slitiny titanu (Ti-6Al-4V) a specializované slitiny hliníku (Scalmalloy®), které nabízejí vynikající poměr pevnosti a hmotnosti.

- Rychlé prototypování a iterace:

- Výzva: Vývoj a testování nových konstrukcí střel zahrnuje několik iterací. Vytváření nástrojů (forem, zápustek) nebo složitých obráběcích nastavení pro každý prototyp návrhu ploutve pomocí tradičních metod je pomalé a nákladné.

- Řešení AM: AM je proces bez použití nástrojů. Nový návrh lze odeslat přímo do tiskárny, což inženýrům umožňuje vyrábět funkční prototypy v řádu dnů, nikoli týdnů či měsíců. To výrazně urychluje cyklus návrh-konstrukce-testování, což umožňuje rychlejší inovace a optimalizaci aerodynamických vlastností. Úpravy návrhu lze rychle realizovat jednoduchou aktualizací souboru CAD.

- Efektivita materiálu (snížení množství odpadu):

- Výzva: Subtraktivní výroba, zejména u složitých tvarů z drahých materiálů, jako je titan, může vést ke značnému plýtvání materiálem (poměr "buy-to-fly"). Obrábění může začít s velkým polotovarem a odstranit až 80-90 % materiálu.

- Řešení AM: Při AM se materiál používá především tam, kde je v konečné součásti potřeba. Ačkoli jsou zapotřebí některé podpůrné struktury a část prášku se neroztaví, celkové využití materiálu je obecně mnohem vyšší ve srovnání s obráběním složitých dílů ze sochorů, zejména u drahých prášků letecké kvality. To je důležité zejména pro velkoobchod s kovovými prášky zadávání veřejných zakázek, kde se minimalizace odpadu projevuje v úspoře nákladů.

- Malosériová výroba & Výroba na vyžádání:

- Výzva: Raketové programy často zahrnují relativně nízké objemy výroby ve srovnání se spotřebním zbožím. Zřizování tradičních výrobních linek s vyhrazenými nástroji může být pro malé série nebo náhradní díly neekonomické.

- Řešení AM: AM je velmi vhodná pro nízké až střední výrobní série bez vysokých počátečních nákladů spojených s výrobou nástrojů. Umožňuje také výrobu na vyžádání, takže organizace mohou tisknout lamely nebo náhradní díly podle potřeby, čímž se snižují požadavky na zásoby a zlepšuje se kvalita výroby odolnost dodavatelského řetězce. Digitální inventář vzorů ploutví lze udržovat a tisknout kdekoli se správným vybavením a certifikovanými procesy.

- Vlastnosti materiálu na míru:

- Výzva: Dosažení specifické mikrostruktury a vlastností materiálu rovnoměrně v celé složité geometrii může být při použití tradičních metod náročné.

- Řešení AM: Procesy AM, jako je selektivní laserové tavení (SLM) nebo tavení elektronovým svazkem (EBM), zahrnují rychlé tavení a tuhnutí. To může vést k vytvoření jedinečných mikrostruktur, které někdy nabízejí lepší vlastnosti ve srovnání s kovanými nebo litými ekvivalenty, ačkoli k jejich optimalizaci je často nutné následné zpracování, jako je tepelné zpracování. Společnosti jako Met3dp, které mají zkušenosti s vývojem pokročilých prášků i s procesy tisku, mohou pomoci přizpůsobit vlastnosti materiálu specifickým potřebám aplikace. Jejich zaměření na výzkum a vývoj umožňuje zkoumat nové slitiny a parametry zpracování a posouvat tak hranice výkonnosti.

- Zjednodušení dodavatelského řetězce a bezpečnost:

- Výzva: Tradiční dodavatelské řetězce v leteckém průmyslu mohou být složité a geograficky rozptýlené, což může představovat rizika (narušení, dodací lhůty, bezpečnost).

- Řešení AM: Možnost tisknout díly blíže k místu potřeby nebo montáže může zjednodušit logistiku. Kromě toho udržování digitálních souborů namísto fyzických nástrojů zvyšuje bezpečnost konstrukce. Výroba může být potenciálně rozdělena mezi certifikovaná zařízení, což zvyšuje redundanci.

Ačkoli AM nabízí tyto přesvědčivé výhody, je důležité si uvědomit, že není univerzální náhradou tradičních metod. Je třeba pečlivě zvážit faktory, jako jsou požadavky na povrchovou úpravu (díly AM často vyžadují dodatečné opracování kritických povrchů), řízení vnitřního pnutí, potřeba přísné kontroly kvality a certifikace (zejména u letově kritických dílů) a nákladová efektivita při velmi vysokých objemech. Nicméně pro součásti, jako jsou žebra raket, kde je nejdůležitější složitá geometrie, odlehčení, rychlé iterace a vysoce výkonné materiály, poskytuje kovový 3D tisk možnosti, které výrazně rozšiřují možnosti návrhu a efektivitu výroby. Spolupráce se zkušenými Poskytovatelé služeb AM kteří rozumí nuancím leteckých aplikací, je klíčem k úspěšnému využití této transformační technologie.

Vysokopevnostní materiály pro náročné letové podmínky: Ti-6Al-4V a Scalmalloy®

Extrémní provozní prostředí raketových ploutví - zahrnující vysoké aerodynamické zatížení, potenciální G-síly při manévrech, značné vibrace a často zvýšené teploty způsobené aerodynamickým ohřevem - vyžaduje použití materiálů, které mají výjimečné provozní vlastnosti. Výběr materiálu je zásadním konstrukčním rozhodnutím, které přímo ovlivňuje strukturální integritu, hmotnost, odolnost a nakonec i celkovou účinnost střely. Procesy aditivní výroby kovů vyspěly tak, že spolehlivě zpracovávají vysoce výkonné slitiny vhodné pro tyto náročné aplikace v letectví a obraně. Mezi přední kandidáty na 3D tištěná žebra raket patří titan třídy 5 (Ti-6Al-4V) a Scalmalloy®, pokročilá slitina hliníku, hořčíku a skandia.

Pochopení vlastností a výhod těchto materiálů je zásadní pro inženýry, kteří navrhují komponenty, a pro manažery nákupu, kteří zajišťují materiály nebo výrobní služby. Renomované stránky dodavatelé kovových prášků jako je Met3dp, hrají zásadní roli tím, že poskytují vysoce kvalitní a konzistentní prášky optimalizované pro procesy AM. Společnost Met3dp, která využívá pokročilé techniky, jako je plynová atomizace a proces s rotačními elektrodami (PREP), zajišťuje, že její kovové prášky, včetně slitin titanu, mají vysokou sféricitu a tekutost potřebnou pro výrobu hustých a vysoce kvalitních dílů.

1. Titan třídy 5 (Ti-6Al-4V): Pracovní kůň pro letectví a kosmonautiku

Ti-6Al-4V (známý také jako Ti64 nebo titan třídy 5) je pravděpodobně nejpoužívanější titanovou slitinou, která představuje více než 50 % veškeré světové tonáže titanu. Jeho obliba pramení z vynikající kombinace vlastností, díky nimž je ideální pro letecké a kosmické konstrukce, včetně žeber raket.

- Klíčové vlastnosti a výhody:

- Vysoký poměr pevnosti k hmotnosti: Titan je přibližně o 40 % lehčí než ocel, ale v mnoha podmínkách nabízí srovnatelnou nebo dokonce vyšší pevnost. To má zásadní význam pro ploutve raket, kde minimalizace hmotnosti přímo prospívá výkonnostním ukazatelům, jako je dolet a manévrovatelnost.

- Vynikající odolnost proti korozi: Ti-6Al-4V vykazuje vynikající odolnost proti korozi v širokém spektru prostředí, včetně slané vody a různých průmyslových chemikálií. To zaručuje odolnost a dlouhou životnost i u střel, které mohou být dlouhodobě skladovány nebo provozovány v mořském prostředí.

- Dobrý výkon při vysokých teplotách: Ačkoli Ti-6Al-4V není žáruvzdorný kov, zachovává si značnou pevnost při mírně zvýšených teplotách, obvykle do přibližně 315 °C, a vydrží i krátkodobé výkyvy na vyšší teploty. To je dostatečné pro mnoho aplikací taktických raket pracujících při nadzvukových rychlostech. Pro hypersonické aplikace vyžadující odolnost vůči mnohem vyšším teplotám by se zvažovaly jiné materiály (jako niklové superslitiny nebo potenciálně žáruvzdorné kovy zpracované metodou AM).

- Vysoká únavová pevnost: Žebra raket jsou vystavena cyklickému zatížení způsobenému vibracemi a manévrováním. Ti-6Al-4V má vynikající odolnost proti únavě, což zajišťuje spolehlivost po celou dobu provozní životnosti součásti.

- Biokompatibilita: Ačkoli se nehodí pro raketové ploutve, díky své biokompatibilitě je standardem v lékařských implantátech, což podtrhuje jeho inertnost.

- Svařitelnost & Zhotovitelnost: Lze jej zpracovávat různými metodami, včetně AM (SLM, EBM, DED).

- Úvahy o AM pro Ti-6Al-4V:

- Úspěšný tisk materiálu Ti-6Al-4V vyžaduje pečlivou kontrolu prostředí, ve kterém se tiskne (obvykle inertní plyn, např. argon), aby se zabránilo zachycení kyslíku, který může materiál zkřehnout.

- V důsledku rychlého ochlazení mají hotové díly často acikulární (jehlicovitou) martenzitickou mikrostrukturu. K dosažení požadované mikrostruktury (obvykle duplexní alfa-beta struktury) pro optimální tažnost, lomovou houževnatost a únavové vlastnosti, které splňují přísné specifikace pro letecký průmysl, je obvykle nutné následné tepelné zpracování (např. žíhání nebo uvolňování napětí, často následované izostatickým lisováním za tepla – HIP). HIP rovněž pomáhá uzavřít případnou zbytkovou vnitřní pórovitost.

- Podpěrné konstrukce jsou při stavbě nezbytné a vyžadují opatrné odstranění.

- Zadávání veřejných zakázek: Získávání vysoce kvalitních zdrojů velkoobchodní titanový prášek speciálně charakterizované pro procesy AM (distribuce velikosti částic, morfologie, tekutost, chemie). Spolupráce se zavedenými dodavateli, jako je Met3dp, kteří vyrábějí prášky pomocí pokročilých atomizačních technologií, zajišťuje konzistenci a sledovatelnost, jež jsou pro letecké aplikace klíčové.

Tabulka: Typické vlastnosti AM Ti-6Al-4V (dodatečně zpracované)

| Vlastnictví | Typická hodnota (metrická) | Typická hodnota (Imperial) | Význam pro raketové ploutve |

|---|---|---|---|

| Hustota | ~4,43 g/cm³ | ~0,160 lb/in³ | Nízká hustota přispívá k odlehčení. |

| Maximální pevnost v tahu | 950 – 1100 MPa | 138 – 160 ksi | Vysoká pevnost odolávající aerodynamickému a manévrovacímu zatížení. |

| Mez kluzu (0,2%) | 850 - 1000 MPa | 123 – 145 ksi | Označuje odolnost proti trvalé deformaci. |

| Prodloužení po přetržení | 10 – 18% | 10 – 18% | Tažnost, schopnost deformace před lomem (po HIP/HT). |

| Modul pružnosti | ~114 GPa | ~16,5 Msi | Tuhost, odolnost proti ohybu/ohybu při zatížení. |

| Maximální provozní teplota | ~315 – 400 °C (aplikační dep.) | ~600 – 750°F (v závislosti na aplikaci) | Schopnost udržet pevnost při zvýšených teplotách. |

| Únavová pevnost | Vysoký | Vysoký | Odolnost proti selhání při cyklickém zatížení (vibrace, manévry). |

Export do archů

2. Scalmalloy®: vysoce výkonná hliníková slitina

Scalmalloy® je patentovaná vysoce výkonná slitina hliníku, hořčíku a skandia (Al-Mg-Sc) vyvinutá speciálně pro aditivní výrobu společností APWORKS, dceřinou společností Airbus. Nabízí vlastnosti, které vyplňují mezeru mezi tradičními vysokopevnostními hliníkovými slitinami a titanem, což z něj činí atraktivní volbu pro aplikace vyžadující odlehčení a vysokou pevnost, potenciálně za nižší cenu než titan.

- Klíčové vlastnosti a výhody:

- Velmi vysoká specifická pevnost: Slitina Scalmalloy® se může pochlubit měrnou pevností (pevnost dělená hustotou), která je výrazně vyšší než u tradičních slitin leteckého hliníku (např. 7075 nebo 2024) a za určitých podmínek je srovnatelná s Ti-6Al-4V, nebo ji dokonce převyšuje. Díky tomu je mimořádně atraktivní pro lehké konstrukční součásti, jako jsou například žebra.

- Vynikající tažnost a houževnatost: Na rozdíl od některých velmi pevných hliníkových slitin, které mohou být křehké, si slitina Scalmalloy® zachovává dobrou tažnost a lomovou houževnatost i při kryogenních teplotách.

- Dobrá odolnost proti korozi: Nabízí dobrou obecnou odolnost proti korozi.

- Vynikající svařitelnost (v kontextu AM): Byl vyvinut speciálně pro proces SLM a vykazuje vynikající zpracovatelnost a odolnost proti praskání za tepla během tisku.

- Mikrostrukturní stabilita: Přídavek skandia pomáhá vytvářet jemnozrnné struktury, které jsou stabilní i po tepelném zpracování, a přispívá tak k vysoké pevnosti.

- Úvahy o AM pro slitinu Scalmalloy®:

- Obvykle se zpracovávají pomocí selektivního laserového tavení (SLM).

- Vyžaduje specifické tepelné zpracování po tisku, aby se dosáhlo optimálních mechanických vlastností (tepelné zpracování roztokem a následné umělé stárnutí).

- Stejně jako u titanu jsou zapotřebí podpůrné struktury, které je třeba odstranit.

- Je sice pevný, ale jeho maximální provozní teplota je obecně nižší než u Ti-6Al-4V, takže je vhodnější pro aplikace bez extrémního aerodynamického ohřevu (např. podzvukové nebo nízkozdvukové střely, řídicí plochy bezpilotních letadel).

- Zadávání veřejných zakázek: Prášek Scalmalloy® jako specializovaná patentovaná slitina je k dispozici u licencovaných dodavatelů. Organizace, které hledají vysoce výkonné hliníkové varianty, by se měly informovat o jeho dostupnosti a možnostech zpracování u svého vybraného dodavatele Poskytovatel služeb AM nebo prozkoumejte možnosti rozdělovače ze slitiny hliníku seznámit se s pokročilými materiály AM.

Tabulka: Typické vlastnosti slitiny AM Scalmalloy® (dodatečně zpracované)

| Vlastnictví | Typická hodnota (metrická) | Typická hodnota (Imperial) | Význam pro raketové ploutve |

|---|---|---|---|

| Hustota | ~2,67 g/cm³ | ~0,096 lb/in³ | Extrémně nízká hustota, vynikající pro agresivní odlehčování. |

| Maximální pevnost v tahu | ~520 MPa | ~75 ksi | Velmi vysoká pevnost hliníkové slitiny. |

| Mez kluzu (0,2%) | ~480 MPa | ~70 ksi | Vysoká odolnost proti trvalé deformaci. |

| Prodloužení po přetržení | ~13% | ~13% | Dobrá tažnost, která zabraňuje křehkému lomu. |

| Modul pružnosti | ~70 GPa | ~10 Msi | Typická tuhost hliníku. |

| Maximální provozní teplota | ~150-200 °C (orientační) | ~300-390°F (orientační) | Nižší než Ti-6Al-4V, vhodné pro méně náročné tepelné prostředí. |

| Únavová pevnost | Vynikající | Vynikající | Vynikající únavové vlastnosti ve srovnání s tradičními Al slitinami. |

Export do archů

Volba mezi Ti-6Al-4V a Scalmalloy®:

Rozhodnutí mezi těmito dvěma vysoce výkonnými materiály často závisí na konkrétních požadavcích na použití raketových ploutví:

- Zvolte Ti-6Al-4V, když:

- Očekávají se vyšší provozní teploty (nadzvukový let).

- Maximální absolutní pevnost a tuhost mají přednost před absolutní minimální hmotností.

- Prokazatelné zkušenosti s náročnými aplikacemi v leteckém průmyslu jsou nezbytné.

- Zvolte Scalmalloy®, když:

- Hlavním cílem je agresivní odlehčení.

- Provozní teploty jsou mírné (podzvukové, nízké nadzvukové).

- Při nižší hustotě než u titanu je zapotřebí rovnováha mezi vysokou pevností, vynikající tažností a únavovou životností.

- Optimalizace nákladů ve srovnání s titanem je důležitým faktorem (náklady na materiál jsou obecně nižší, i když zpracování je složitější).

Ti-6Al-4V i Scalmalloy® představují významný pokrok v technologii materiálů, zejména v kombinaci s geometrickou volností aditivní výroby kovů. Pečlivým výběrem vhodného materiálu a spoluprací se zkušenými výrobci, jako je Met3dp, kteří mají hluboké znalosti jak v oblasti výroby prášků, tak v oblasti pokročilé metody tisku, mohou inženýři navrhovat a vyrábět žebra raket, která splňují stále přísnější požadavky na výkon moderních leteckých a obranných systémů. Dostupnost vysoce kvalitních, certifikovaných materiály pro letectví a kosmonautiku v práškové formě je základem, na kterém stojí úspěch AM v těchto kritických aplikacích.

Optimalizace návrhu žeber raket pro aditivní výrobu (DfAM)

Pouhým převzetím návrhu původně určeného pro CNC obrábění nebo odlévání a jeho odesláním na kovovou 3D tiskárnu se málokdy uvolní plný potenciál aditivní výroby. Aby inženýři skutečně využili výhod AM - zejména odlehčení, zvýšení výkonu a nákladové efektivity u složitých součástí, jako jsou například žebra raket -, musí přijmout návrh pro aditivní výrobu (DfAM). DfAM není jen softwarový nástroj, je to metodika, posun v myšlení, který zohledňuje jedinečné možnosti a omezení výroby po vrstvách již ve fázi koncepčního návrhu. Neuplatnění zásad DfAM může vést k neoptimálním výsledkům, včetně zbytečně těžkých dílů, delší doby tisku, zvýšených požadavků na podpůrnou konstrukci (což zvyšuje náklady a nároky na následné zpracování) a možných selhání sestavy. U kritických leteckých součástí, jako jsou žebra raket, je optimalizace návrhu pro zvolený proces AM a materiál prvořadá.

Klíčové principy DfAM pro 3D tištěné raketové ploutve:

- Optimalizace topologie:

- Koncept: Jedná se pravděpodobně o nejvýkonnější nástroj DfAM pro letecké komponenty. Software pro optimalizaci topologie využívá algoritmy analýzy konečných prvků (MKP) k určení nejefektivnějšího rozložení materiálu v rámci definovaného návrhového prostoru s ohledem na zadaná zatížení, omezení a výkonnostní cíle (např. tuhost).

- Aplikace pro ploutve: Počínaje základní obálkou žeber a definováním zatěžovacích stavů (aerodynamický tlak, manévrové zatížení, vibrace) software iterativně odstraňuje materiál z oblastí s nízkým namáháním, čímž vzniká často organicky vypadající, vysoce účinná nosná struktura. To může vést k výrazné úspoře hmotnosti (často 20-50 % a více ve srovnání s tradičními návrhy) při splnění nebo překročení konstrukčních požadavků. Výsledné složité geometrie jsou často ideální pro výrobu AM.

- Úvahy: Optimalizované návrhy musí být stále vyrobitelné. Je třeba zvážit minimální tloušťky stěn, úhly přesahu a rozlišení prvků. Často je po optimalizaci nutné určité vyhlazení nebo rekonstrukce geometrie.

- Příhradové konstrukce a výplně:

- Koncept: Místo pevného materiálu mohou být vnitřní objemy vyplněny konstrukčními mřížkovými strukturami (např. gyroidy, voštinami, příhradovými strukturami). Tyto struktury nabízejí vysokou pevnost a tuhost v poměru ke své hustotě.

- Aplikace pro ploutve: U silnějších částí žeber nebo vnitřního žebrování lze pevný materiál nahradit lehkými mřížkami. Tím se sníží hmotnost a spotřeba materiálu při zachování strukturální integrity. Podle toho, zda jsou požadavky na zatížení směrové nebo víceosé, lze zvolit různé typy mříží. Tuto techniku lze kombinovat s optimalizací topologie pro další snížení hmotnosti.

- Úvahy: Odstraňování prášku ze složitých vnitřních mřížek může být náročné a musí se s ním počítat (např. začlenění odvodňovacích otvorů). Hustota mřížky a velikost buněk ovlivňují mechanické vlastnosti i tisknutelnost.

- Strategie a orientace podpůrné struktury:

- Koncept: Většina procesů AM s tavením v práškovém loži vyžaduje podpůrné konstrukce pro převislé prvky (obvykle úhly pod 45 stupňů od vodorovné roviny) a pro ukotvení dílu ke stavební desce, které řídí tepelné namáhání. Podpěry spotřebovávají materiál, prodlužují dobu tisku, vyžadují odstranění při následném zpracování (což může ovlivnit kvalitu povrchu) a mohou být obtížně odstranitelné z vnitřních kanálů.

- Aplikace pro ploutve: Orientace, ve které je ploutev vytištěna, významně ovlivňuje potřebu podpory. Konstruktéři by měli:

- Orientovat se na sebeobsluhu: Pokud je to možné, orientujte ploutev tak, abyste minimalizovali strmé převisy. Často lze tiskem ploutví ve svislé poloze nebo pod mírným úhlem snížit závislost na podpěrách hlavních ploch křídla.

- Návrh pro odstranění podpory: Zajistěte přístupnost pro odstranění podpěr, zejména pokud existují složité vnitřní prvky. Vyhněte se konstrukcím, kde jsou podpěry zachyceny uvnitř.

- Zvažte obětní funkce: Někdy může přidání malých prvků speciálně navržených pro pozdější obrábění poskytnout potřebnou podporu během tisku, aniž by byla ohrožena konečná geometrie.

- Podněty odborníků: Spolupráce se zkušeným poskytovatelem AM služeb, jako je Met3dp, může během fáze návrhu poskytnout cenné poznatky o optimální orientaci a podpůrných strategiích s využitím jeho hlubokých znalostí omezení procesů a osvědčených postupů.

- Minimální velikost prvku a tloušťka stěny:

- Koncept: Každý stroj AM a kombinace materiálů má omezení týkající se nejmenších prvků (např. čepů, otvorů) a nejtenčích stěn, které může spolehlivě vyrobit s požadovanou přesností.

- Aplikace pro ploutve: Tenké odtokové hrany, ostré náběžné hrany nebo malé vnitřní kanály je třeba navrhovat s ohledem na specifické možnosti procesu. Například při laserovém tavení v práškovém loži (L-PBF nebo SLM) lze obvykle dosáhnout jemnějších rysů než při tavení elektronovým svazkem (EBM). Snaha o dosažení tloušťky stěny nižší, než jsou možnosti procesu (např. <0,4-0,5 mm u některých systémů L-PBF), může vést k neúplnému vytvoření nebo špatné rozměrové přesnosti.

- Schopnosti Met3dp’: Met3dp využívá špičkové vybavení v oboru a umožňuje dosáhnout vysoké přesnosti a rozlišení, konstruktéři by však měli dodržovat praktická minima pro robustnost a vyrobitelnost. Doporučujeme konzultovat jejich pokyny pro navrhování.

- Úvahy o tepelném managementu:

- Koncept: Rychlé zahřívání a ochlazování, které je pro AM kovů typické, může vyvolat zbytková napětí a potenciální deformace (pokřivení). Volba konstrukce může ovlivnit tepelné chování během sestavování.

- Aplikace pro ploutve:

- Vyhněte se velkým, pevným částem: Ty mohou být značně tepelně namáhány. Pomoci může začlenění mřížek nebo vnitřních dutin.

- Plynulé přechody: Prudké změny průřezu mohou vytvářet koncentrace napětí. Výhodné je použití koutů a plynulých přechodů.

- Symetrický design (pokud je to možné): Symetrické díly mají tendenci rovnoměrněji rozkládat tepelné namáhání.

- Simulace: Nástroje pro tepelnou simulaci mohou předvídat potenciální napěťová ohniska a deformace, což konstruktérům umožňuje preventivně upravit geometrii nebo strategii konstrukce.

- Konsolidace částí:

- Koncept: AM umožňuje přepracovat složité sestavy a vytisknout je jako jedinou integrovanou součást.

- Aplikace pro ploutve: Ačkoli je jednotlivá ploutev často jednodílná, zvažte její upevňovací body nebo související mechanismy. Mohly by být přímo do kořenové části ploutve integrovány držáky, malé kapotáže nebo části ovládacích prvků? Tím se sníží počet dílů, eliminují se spojovací prvky nebo spoje (potenciální místa poruch), zjednoduší se montáž a může se dále snížit hmotnost.

- Kompromisy: Zvažte možnost kontroly a opravy. Konsolidovaný díl může být obtížněji kontrolovatelný z vnitřního hlediska nebo jej nelze opravit, pokud je jedna část poškozena.

- Navrhování pro následné zpracování:

- Koncept: Díly AM, zejména pro letecký průmysl, téměř vždy vyžadují následné zpracování (tepelné zpracování, odstranění podpěr, obrábění, povrchová úprava). Volba konstrukce by měla tyto kroky usnadnit.

- Aplikace pro ploutve:

- Přídavky na obrábění: Pokud kritické povrchy (např. montážní rozhraní, linie závěsů) vyžadují přísné tolerance nebo specifickou povrchovou úpravu dosažitelnou pouze obráběním, přidejte do těchto oblastí v návrhu AM další materiál (obráběcí materiál).

- Přístup pro odstranění podpory: Jak již bylo zmíněno, zajistěte přístup k podpěrám.

- Připevňovací body: Zvažte přidání dočasných prvků, které mohou pomoci bezpečně držet díl během následného obrábění nebo kontroly a které lze později odstranit.

Využití odborných znalostí DfAM:

Úspěšná implementace DfAM vyžaduje kombinaci softwarových nástrojů, technických znalostí a praktických zkušeností z výroby. Společnosti, které se pouštějí do AM pro kritické součásti, jako jsou žebra raket, často využívají partnerství se specializovanými poskytovateli služeb. Například společnost Met3dp nabízí více než jen tisk; její tým disponuje odbornými znalostmi v oblasti řešení aditivní výroby, včetně konzultací DfAM. Mohou klientům pomoci s vyhodnocením stávajících návrhů z hlediska vhodnosti pro AM, identifikovat příležitosti k optimalizaci (odlehčení, konsolidace) a zajistit, aby byl konečný návrh skutečně vyrobitelný, a využít tak plný potenciál jejich pokročilých technologií zařízení a procesy 3D tisku kovů. Díky využití principů DfAM mohou výrobci vyrábět lehčí, pevnější, potenciálně aerodynamicky účinnější a rychleji dodávané střely, než bylo dříve možné.

Dosažení přesnosti: Tolerance, povrchová úprava a rozměrová přesnost u 3D tištěných ploutví

U aerodynamických součástí, jako jsou žebra raket, je přesnost neoddiskutovatelná. Tvar ploutve přímo ovlivňuje proudění vzduchu, stabilitu a účinnost řízení. Montážní body musí dokonale lícovat s tělem střely nebo ovládacími mechanismy. Proto je pochopení a dosažení požadované rozměrové přesnosti, tolerancí a povrchové úpravy kritickým aspektem použití aditivní výroby kovů pro tyto aplikace. Ačkoli AM nabízí neuvěřitelnou geometrickou volnost, ze své podstaty se od standardů přesnosti, které jsou často spojeny s víceosým CNC obráběním, liší přímo od počátku. Díky pečlivé kontrole procesu, vhodnému výběru materiálu a plánovanému následnému zpracování však může AM splnit přísné požadavky na letecké komponenty.

Rozměrová přesnost a tolerance:

- Definice: Rozměrová přesnost znamená, jak přesně se vytištěný díl shoduje se jmenovitými rozměry uvedenými v modelu CAD. Tolerance definuje přípustný rozsah odchylek pro daný rozměr.

- Typické schopnosti AM: Dosažitelná přesnost v kovovém AM závisí do značné míry na několika faktorech:

- AM proces: Laserová fúze v práškovém loži (L-PBF/SLM) obecně nabízí vyšší přesnost a jemnější rozlišení prvků než tavení elektronovým svazkem (EBM), které je obvykle rychlejší, ale s mírně volnějšími tolerancemi a drsnějšími povrchy. Usměrněné nanášení energie (DED) má obvykle nižší přesnost než metody PBF.

- Kalibrace stroje: Zásadní jsou dobře udržované a přesně kalibrované stroje. Přesnost ovlivňuje tepelný drift, seřízení laseru/ paprsku a konzistence vrstvy prášku.

- Velikost a geometrie dílu: Větší díly obecně vykazují větší absolutní odchylku v důsledku kumulovaných tepelných vlivů a možného zkreslení. Složité geometrie s vnitřními prvky nebo tenkými stěnami mohou být rozměrově náročnější.

- Materiál: Různé materiály mají různou rychlost smršťování a tepelnou vodivost, což ovlivňuje konečné rozměry.

- Orientace v budovách a jejich podpora: Způsob orientace a podepření dílu ovlivňuje tepelné chování a potenciální deformace, což má vliv na přesnost.

- Následné zpracování: Tepelné zpracování (uvolnění napětí, HIP) může způsobit mírné rozměrové změny, se kterými je třeba počítat. K dosažení co nejtěsnějších tolerancí u kritických prvků se často používá dokončovací obrábění.

- Obecné rozsahy tolerancí (fúze v práškovém loži):

- V původním stavu: Typické tolerance pro dobře řízené procesy L-PBF se mohou pohybovat v rozmezí ±0,1 mm až ±0,2 mm (±0,004 až ±0,008) u menších rozměrů a mohou se zvýšit na ±0,5 mm (±0,020) nebo více u větších rozměrů nebo méně řízených procesů. Tolerance EBM jsou obecně volnější.

- S následným obráběním: Pro kritická rozhraní, montážní otvory nebo aerodynamické povrchy vyžadující velmi malé tolerance (např. ±0,025 mm / ±0,001″ nebo lepší) se obvykle používá CNC obrábění po tisku. Zásady DfAM by měly zahrnovat obrábění materiálu v těchto oblastech.

Povrchová úprava (drsnost):

- Definice: Drsnost povrchu, často kvantifikovaná pomocí aritmetického průměru drsnosti (Ra), popisuje strukturu povrchu součásti. Hladké povrchy jsou obecně preferovány pro vnější aerodynamické aplikace, aby se minimalizoval odpor vzduchu, zatímco specifická drsnost může být požadována pro lepení nebo přilnavost povlaku.

- Typická drsnost povrchu AM:

- V původním stavu: Kovové díly AM mají ze své podstaty drsnější povrch než díly obráběné. Je to způsobeno tím, že částečně roztavené částice prášku ulpívají na povrchu a proces vytváření po vrstvách vytváří mírné krokové efekty, zejména na zakřivených nebo šikmých plochách.

- L-PBF: Typické hodnoty Ra se pohybují od 6 µm do 20 µm (240 µin až 790 µin) v závislosti na materiálu, parametrech a orientaci povrchu (povrchy směřující nahoru bývají hladší než povrchy směřující dolů nebo svislé stěny).

- EBM: Obecně vytváří drsnější povrchy než L-PBF, často v rozmezí Ra 20 µm až 35 µm (790 µin až 1380 µin).

- Dopad orientace: Povrchy rovnoběžné se stavební deskou bývají drsnější než svislé stěny. U šikmých povrchů se projevuje efekt odstupňování vrstev.

- V původním stavu: Kovové díly AM mají ze své podstaty drsnější povrch než díly obráběné. Je to způsobeno tím, že částečně roztavené částice prášku ulpívají na povrchu a proces vytváření po vrstvách vytváří mírné krokové efekty, zejména na zakřivených nebo šikmých plochách.

- Zlepšení povrchové úpravy:

- Optimalizace parametrů procesu: Jemné doladění parametrů laseru/paprsku může mírně zlepšit povrchovou úpravu, ale výrazné zlepšení vyžaduje sekundární operace.

- Tryskání abrazivem (kuličkové/ pískové): Poskytuje rovnoměrnější, matný povrch, často mírně snižuje Ra, ale nedosahuje leštěného vzhledu.

- Třískové/vibrační dokončování: Dokáže vyhladit povrchy a odjehlit hrany, zejména u menších dílů.

- Chemické leštění/leptání: Lze dosáhnout velmi hladkých povrchů, ale vyžaduje pečlivou kontrolu a kompatibilitu materiálů.

- CNC obrábění: Nejspolehlivější způsob, jak dosáhnout velmi hladkého povrchu (Ra < 1,6 µm / 63 µin nebo lepší) na specifických površích.

- Ruční leštění: Je to pracné, ale v případě potřeby lze dosáhnout zrcadlového povrchu.

Tabulka: Srovnání povrchové úpravy (typické hodnoty Ra)

| Výrobní proces | Typické Ra (µm) | Typické Ra (µin) | Poznámky |

|---|---|---|---|

| Kovové L-PBF (podle stavu) | 6 – 20 | 240 – 790 | Liší se podle orientace, materiálu a parametrů |

| Kovový EBM (As-Built) | 20 – 35 | 790 – 1380 | Obecně drsnější než L-PBF |

| Tryskání abrazivem (po AM) | 5 – 15 | 200 – 590 | Vytváří jednotný matný povrch |

| Standardní CNC obrábění | 1.6 – 6.3 | 63 – 250 | Dobrá univerzální povrchová úprava |

| Přesné CNC obrábění | 0.4 – 1.6 | 16 – 63 | Přísnější tolerance, hladší povrchy |

| Broušení / leštění | < 0,4 | < 16 | Velmi hladký, často zrcadlový povrch |

Export do archů

Kontrola kvality a metrologie:

Dosažení a ověření požadované přesnosti u leteckých komponentů, jako jsou žebra raket, vyžaduje přísnou kontrolu kvality a metrologické postupy.

- Monitorování během procesu: Pokročilé systémy AM obsahují senzory, které sledují například teplotu taveniny, rovnoměrnost vrstvy a atmosférické podmínky a poskytují zpětnou vazbu v reálném čase pro zajištění kvality.

- Nedestruktivní zkoušení (NDT):

- Počítačová tomografie (CT): Je nezbytný pro kontrolu vnitřních prvků, detekci dutin nebo pórovitosti a ověřování složitých vnitřních geometrií (např. mřížek nebo chladicích kanálků), aniž by došlo k poškození dílu.

- Fluorescenční penetrační kontrola (FPI): Používá se k detekci trhlin porušujících povrch.

- Ultrazvukové testování (UT): Dokáže odhalit podpovrchové vady.

- Rozměrová metrologie:

- Souřadnicové měřicí stroje (CMM): Zajistěte vysoce přesné bodové měření pro ověření kritických rozměrů a tolerancí podle modelu CAD.

- 3D laserové skenování / skenování strukturovaným světlem: Snímání hustých mračen bodů celého povrchu dílu, které umožňuje porovnání s modelem CAD (geometrické dimenzování a tolerance – GD&T analýza) a ověření složitých zakřivení a celkového tvaru.

- Zkoušky vlastností materiálů: Destruktivní zkoušky vzorků vytištěných vedle hlavních dílů jsou často vyžadovány k ověření pevnosti v tahu, tažnosti, tvrdosti a mikrostruktury, aby se zajistilo, že splňují specifikace materiálu.

Met3dp’s Commitment to Precision:

Dosažení přesnosti na úrovni leteckého průmyslu vyžaduje nejen pokročilé vybavení, ale také robustní procesy a odborné znalosti. Společnost Met3dp využívá špičkové tiskové systémy známé svou přesností a spolehlivostí. Jejich komplexní přístup zahrnuje přísné kontroly procesů, pečlivou kalibraci strojů a důkladné protokoly kontroly kvality, které zahrnují různé techniky NDT a metrologie. Tento závazek zajišťuje, že součásti, jako jsou žebra raket, vyráběné společností Met3dp splňují náročné požadavky na rozměrovou přesnost, tolerance a povrchovou úpravu, které jsou rozhodující pro úspěch misí v leteckém a obranném průmyslu. Partnerství s dodavatelem, který upřednostňuje a prokazuje tuto úroveň přesná výroba schopnost je pro kritický hardware nezbytná.

Základní kroky následného zpracování 3D tištěných raketových ploutví

Běžnou mylnou představou o aditivní výrobě kovů je, že díly vyjíždějí z tiskárny připravené k použití. Ve skutečnosti, zejména u vysoce výkonných aplikací, jako jsou například žebra raket, je proces tisku pouze jedním z kroků v celkovém výrobním procesu. Následné zpracování zahrnuje řadu nezbytných úprav a dokončovacích operací, které jsou nutné k přeměně hotového dílu na funkční a spolehlivou součást splňující všechny technické specifikace. Tyto kroky jsou klíčové pro uvolnění vnitřních pnutí, odstranění dočasných struktur, dosažení požadovaných vlastností materiálu, zajištění rozměrové přesnosti a dosažení požadované povrchové úpravy. Zanedbání nebo nesprávné provedení následného zpracování může ohrozit výkonnost a integritu součásti.

Společný pracovní postup následného zpracování pro ploutve raket AM:

- Úleva od stresu:

- Účel: Rychlé cykly zahřívání a ochlazování během procesu tavení po vrstvách vyvolávají v kovovém dílu značná zbytková napětí. Tato napětí mohou způsobit deformaci (pokřivení) po vyjmutí z konstrukční desky nebo při následném obrábění a mohou mít negativní vliv na únavovou životnost a rozměrovou stabilitu.

- Metoda: Tepelné ošetření (tepelné zpracování) provedené před vyjmutí dílu z konstrukční desky. Díl, stále připevněný k desce, se zahřeje na určitou teplotu (pod kritický bod přeměny materiálu, např. 590-700 °C pro Ti-6Al-4V v závislosti na požadovaném výsledku), po určitou dobu se udržuje a poté se pomalu ochlazuje. To umožňuje uvolnění vnitřních napětí, aniž by došlo k výraznému zkreslení.

- Důležitost: U vysoce přesných kovových dílů AM je to často povinný první krok k zajištění rozměrové stability během dalších operací.

- Vyjmutí dílu ze stavební desky:

- Účel: Oddělit tištěnou(é) lamelu(y) a její(é) podpůrné konstrukce od základní desky, na které byly postaveny.

- Metody:

- Drátové elektroerozivní obrábění (EDM): Přesná metoda, která se často používá pro titan a jiné houževnaté slitiny. Poskytuje čistý řez s minimálním mechanickým namáháním.

- Pásové řezání: Rychlejší, ale méně přesná metoda, vhodná v případě, že základna stejně vyžaduje následné opracování.

- Obrábění: Frézování dílu z desky.

- Odstranění podpůrné konstrukce:

- Účel: Odstranění dočasných podpěr potřebných během procesu sestavování pro přesahy a tepelný management.

- Metody:

- Ruční odstranění: Podpěry jsou často konstruovány s oslabenými rozhraními a někdy je lze odlomit rukou nebo jednoduchými nástroji (kleště, štípací kleště). To je běžné u přístupných podpěr.

- Obrábění (frézování, broušení): Slouží k přesnému odstranění opěrných bodů rozhraní a vyhlazení “svědeckých stop” zanechaných na povrchu dílu. Nezbytné pro aerodynamické povrchy.

- Drátové elektroerozivní obrábění: Lze je použít pro přístup k podpěrám a jejich odřezání v obtížně přístupných místech.

- Tryskání abrazivem: Někdy může pomoci oslabit nebo odstranit jemnější podpůrné struktury.

- Výzvy: Odstranění podpěr může být pracné a časově náročné, zejména v případě složitých geometrií nebo vnitřních podpěr. Při neopatrném postupu může dojít k poškození povrchu dílu. DfAM hraje klíčovou roli při minimalizaci potřeby podpěr a zajištění přístupnosti.

- Tepelné zpracování (žíhání v roztoku, stárnutí, HIP):

- Účel: Homogenizace mikrostruktury, zjemnění struktury zrn, zlepšení tažnosti a lomové houževnatosti, zvýšení únavové životnosti a dosažení konečných požadovaných mechanických vlastností podle specifikací materiálu (např. norem AMS pro letecký průmysl). Mikrostruktury AM ve stavu, v jakém jsou vyrobeny, často nejsou ideální z důvodu rychlého tuhnutí.

- Metody:

- Žíhání/ošetření roztokem: Zahřátí na vyšší teplotu (např. nad beta transus pro Ti-6Al-4V nebo ~500 °C+ pro Scalmalloy) s následným řízeným ochlazením (kalení nebo chlazení vzduchem).

- Stárnutí: Tepelné zpracování při nižší teplotě po úpravě roztokem (zejména u slitin, jako je Scalmalloy® nebo precipitačně vytvrzující oceli) za účelem vysrážení zpevňujících fází.

- Izostatické lisování za tepla (HIP): Jedná se o kritický krok pro mnoho komponent AM v letectví a kosmonautice, zejména pro titan. Součást je vystavena vysoké teplotě (těsně pod bodem tání) a vysokému izostatickému tlaku (za použití inertního plynu, např. argonu) současně ve specializované nádobě. HIP účinně uzavírá veškeré zbytkové vnitřní pórovitosti (mikrodutiny), které by mohly zůstat po tisku, čímž se výrazně zlepšují únavové vlastnosti, tažnost a celková strukturální integrita. Působí také jako odlehčení napětí a žíhání.

- Řídí se specifikacemi: Přesné cykly tepelného zpracování (teploty, časy, rychlost chlazení, atmosféra) jsou dány specifikací materiálu a požadovanými konečnými vlastnostmi.

- Dokončovací obrábění:

- Účel: K dosažení těsných tolerancí u kritických rozměrů, zlepšení kvality povrchu u specifických prvků a vytvoření přesných styčných ploch nebo rozhraní.

- Obvykle opracovávané oblasti:

- Montážní rozhraní (např. otvory pro šrouby, styčné příruby u kořene žebra).

- Aerodynamicky kritické plochy (náběžné/odtokové hrany, specifické části křídla, pokud je požadována velmi vysoká povrchová úprava).

- Linie závěsů nebo upevňovací body pohonů.

- Metoda: Obvykle tříosé nebo pětiosé CNC frézování, soustružení nebo broušení. Vyžaduje pečlivé upevnění dílu AM. DfAM by měl počítat s přídavkem zásob materiálu v oblastech určených k obrábění.

- Povrchová úprava:

- Účel: Pro dosažení konečné požadované struktury povrchu pro aerodynamické vlastnosti, přilnavost barvy/povlaku nebo estetické požadavky.

- Metody (mimo obrábění):

- Tryskání abrazivem (kuličkami, pískem, zrnem): Vytváří rovnoměrný matný povrch, odstraňuje zabarvení způsobené tepelným zpracováním a může zajistit dobrý profil povrchu pro přilnavost povlaku. Různá média poskytují různé úrovně drsnosti.

- Třískové/vibrační dokončování: Používá abrazivní média v rotujícím nebo vibrujícím bubnu k vyhlazení povrchů, odstranění otřepů na hranách a zajištění konzistentní povrchové úpravy, zvláště účinné pro dávky menších dílů.

- Elektrolytické/chemické frézování: Elektrochemickým odstraňováním materiálu lze na některých slitinách vytvořit velmi hladké a lesklé povrchy.

- Ruční leštění/leštění: Pro dosažení velmi vysokých povrchových úprav (např. zrcadlového lesku) na specifických plochách, i když je to pracné.

- Aplikace nátěru (volitelně):

- Účel: Pro zajištění lepších vlastností, jako je tepelná ochrana (tepelně bariérové povlaky pro vysokorychlostní aplikace), odolnost proti korozi, odolnost proti opotřebení nebo specifické elektromagnetické (málo pozorovatelné) vlastnosti.

- Metody: Lakování, práškové lakování, eloxování (pro hliník/titan), plazmové stříkání, PVD/CVD povlaky atd., v závislosti na požadavku. Příprava povrchu (čištění, tryskání) je rozhodující pro přilnavost povlaku.

- Závěrečná kontrola a čištění:

- Účel: Ověřit, zda byly všechny kroky následného zpracování správně dokončeny, zda díl splňuje všechny rozměrové specifikace a specifikace povrchové úpravy a zda je před montáží nebo dodáním čistý a bez nečistot.

- Metody: Konečná kontrola rozměrů (CMM, skenování), vizuální kontrola, v případě potřeby NDT po obrábění/tepelném zpracování a čištění podle specifikací.

Integrovaný přístup:

Efektivní následné zpracování vyžaduje pečlivé plánování a začlenění do celkové výrobní strategie. Nejedná se o dodatečnou záležitost. Volba procesu AM, materiálu a rozhodnutí o DfAM přímo ovlivňuje typ a rozsah požadovaného následného zpracování. Spolupráce s poskytovatelem komplexních služeb, jako je Met3dp, který rozumí složitostem procesu tisku i nezbytným následným procesům, může vést k tomu, že se bude muset služby dokončování dílů, zajišťuje zefektivnění pracovního postupu a výslednou součást, která splňuje přísné požadavky leteckých aplikací. Jejich odborné znalosti pokrývají celý řetězec, od prášku až po hotový díl, a zaručují kvalitu a výkon. Manažeři nákupu by se měli ujistit, že potenciální dodavatelé mají ověřené schopnosti následného zpracování a kontroly kvality pro konkrétní materiály a požadavky.

Překonávání běžných problémů při AM zpracování kovů pro raketové ploutve

Přestože aditivní výroba kovů nabízí transformační potenciál pro výrobu složitých součástí, jako jsou žebra raket, není bez problémů. Úspěšná implementace AM pro kritický letecký hardware vyžaduje hluboké pochopení potenciálních úskalí a strategií k jejich zmírnění. Tyto problémy často souvisejí se základní fyzikou rychlého tavení a tuhnutí kovového prášku po vrstvách a také se složitostí řízení celého procesního řetězce. Jejich proaktivní řešení je klíčem k dosažení opakovatelných, vysoce kvalitních výsledků, které splňují přísné letecké normy.

Klíčové výzvy a strategie pro jejich zmírnění:

- Zbytkové napětí a deformace:

- Výzva: Intenzivní, lokalizovaný ohřev laserovým nebo elektronovým paprskem, po kterém následuje rychlé ochlazení, vytváří během sestavování prudké tepelné gradienty uvnitř dílu. To vede ke vzniku vnitřních zbytkových napětí. Pokud tato napětí překročí mez kluzu materiálu při zvýšené teplotě nebo po ochlazení a vyjmutí z konstrukční desky, mohou způsobit deformaci, deformaci nebo dokonce prasknutí dílu. Náchylná mohou být žebra raket, která mají často tenké průřezy a asymetrickou geometrii.

- Strategie zmírnění dopadů:

- Optimalizovaná orientace sestavení: Tisk žebra v orientaci, která minimalizuje velké ploché plochy rovnoběžné s konstrukční deskou a omezuje přesahy, může pomoci zvládnout tepelné gradienty.

- Inteligentní podpůrné struktury: Podpěry slouží více než jen k podepření převisů; fungují jako chladiče a pevně ukotvují díl k tuhé konstrukční desce, čímž působí proti smršťovacím silám. Konstrukce podpěr (hustota, umístění, typ) je rozhodující pro řízení napětí. Zkušení dodavatelé používají simulační nástroje k optimalizaci podpěrných strategií.

- Optimalizace parametrů procesu: Úprava parametrů, jako je výkon laseru, rychlost skenování, tloušťka vrstvy a strategie skenování (např. použití ostrovního skenovacího vzoru), může ovlivnit tepelnou historii a snížit akumulaci napětí.

- Platformové vytápění (EBM & některé L-PBF): Udržování konstrukční platformy a okolního prášku při zvýšené teplotě (např. několik set stupňů Celsia) snižuje tepelné gradienty během zpracování, což výrazně snižuje zbytkové napětí. To je klíčová výhoda EBM a některých pokročilých systémů L-PBF.

- Tepelné ošetření proti stresu: Provedení vhodného cyklu tepelného odlehčení před nejběžnějším a nejúčinnějším způsobem uvolnění nahromaděných napětí je vyjmutí dílu z konstrukční desky.

- Pórovitost:

- Výzva: Ve ztuhlém materiálu se mohou zachytit malé dutiny nebo póry. Pórovitost působí jako koncentrátor napětí a může výrazně zhoršit mechanické vlastnosti, zejména únavovou životnost, která je u žeber střel vystavených vibracím a manévrovacímu zatížení kritická. Pórovitost může vznikat v důsledku:

- Pórovitost plynu: Plyny (např. argon ze stavební komory nebo rozpuštěné plyny v prášku) zachycené v bazénu taveniny během tuhnutí.

- Pórovitost v důsledku chybějící fúze: Nedostatečný příkon energie nebo nesprávné překrytí paprsku vede k neúplnému roztavení mezi částicemi prášku nebo po sobě jdoucími vrstvami, čímž vznikají dutiny.

- Pórovitost klíčové dírky: Nadměrná hustota energie může způsobit hluboké, nestabilní taveniny (keyholing), které se zhroutí a zachytí páru/plyn.

- Strategie zmírnění dopadů:

- Vysoce kvalitní prášek: Základem je použití kovových prášků s nízkou vnitřní pórovitostí, řízenou distribucí velikosti částic, dobrou tekutostí a nízkým obsahem absorbovaného plynu. Pokročilé techniky výroby prášků Met3dp’ (plynová atomizace, PREP) jsou určeny k výrobě takových vysoce kvalitních prášků.

- Optimalizované parametry procesu: Vývoj robustních sad parametrů (výkon laseru/ paprsku, rychlost, zaostření, tloušťka vrstvy, vzdálenost mezi šrafami) specifických pro materiál a stroj je zásadní pro zajištění úplného roztavení a stabilního chování taveniny. To často vyžaduje rozsáhlý vývoj a kvalifikaci.

- Správné nastavení a údržba stroje: Zajištění správné dynamiky proudění plynu v konstrukční komoře, správné kalibrace paprsku a čistoty optiky/komponentů elektronového děla.

- Izostatické lisování za tepla (HIP): Jak bylo uvedeno v části o následném zpracování, HIP je vysoce účinný při uzavírání vnitřních pórů (kromě těch, které jsou otevřené k povrchu) prostřednictvím vysoké teploty a tlaku, což výrazně zlepšuje hustotu a mechanické vlastnosti materiálu. Jedná se o standardní postup pro kritické komponenty Ti-6Al-4V AM.

- Výzva: Ve ztuhlém materiálu se mohou zachytit malé dutiny nebo póry. Pórovitost působí jako koncentrátor napětí a může výrazně zhoršit mechanické vlastnosti, zejména únavovou životnost, která je u žeber střel vystavených vibracím a manévrovacímu zatížení kritická. Pórovitost může vznikat v důsledku:

- Odstranění prášku z vnitřních prvků:

- Výzva: Pokud konstrukce žebra obsahuje složité vnitřní kanály (např. pro odlehčovací mřížky, potenciální chladicí kanály), může být odstranění veškerého nerozpuštěného prášku po sestavení velmi obtížné. Zachycený prášek zvyšuje hmotnost a může být škodlivý, pokud se během provozu uvolní.

- Strategie zmírnění dopadů:

- DfAM pro odstraňování prášku: Návrh vnitřních kanálů s dostatečným průměrem, hladkými cestami a strategicky umístěnými odtokovými/přístupovými otvory speciálně pro odvod prášku. Vyhněte se složitým, slepým dutinám.

- Orientace na stavbu: Orientace dílu pro usnadnění gravitačního odvodu prášku během sestavování nebo po něm.

- Techniky následného zpracování: K uvolnění a odstranění zachyceného prášku se používá stlačený vzduch, vibrační stoly, ultrazvukové čisticí lázně a někdy i specializované proplachovací zařízení.

- CT vyšetření: Používá se k ověření, zda je zajištěno úplné odstranění prášku z kritických vnitřních průchodů.

- Povrchová úprava a rozlišení prvků:

- Výzva: Povrchy při výrobě AM jsou ze své podstaty drsnější než povrchy při obrábění a dosažení velmi jemných detailů nebo ostrých hran může být omezeno fyzikou procesu (velikost taveniny, velikost částic prášku). To může mít vliv na aerodynamické vlastnosti nebo lícování.

- Strategie zmírnění dopadů:

- Výběr procesu: L-PBF obecně nabízí lepší kvalitu povrchu a rozlišení prvků než EBM.

- Optimalizace parametrů: Jemné doladění parametrů může nepatrně zlepšit povrchovou úpravu.

- DfAM: Vyhnout se prvkům pod hranicí spolehlivého rozlišení zvoleného procesu. Navrhování mírně silnějších odtokových hran, které lze v případě potřeby ostře opracovat.

- Cílené následné zpracování: Použití obrábění, leštění nebo jiných technik povrchové úpravy speciálně na kritických aerodynamických plochách nebo rozhraních, kde je vyžadována hladkost a přesnost.

- Zajištění kvality a opakovatelnost:

- Výzva: Důležitým požadavkem pro letecký průmysl je zajistit, aby každá vytištěná lamela splňovala přesně stejné přísné normy kvality (rozměrová přesnost, vlastnosti materiálu, úroveň vad), a to konzistentně u různých konstrukcí a strojů. Proces má mnoho proměnných, které je třeba přísně kontrolovat.

- Strategie zmírnění dopadů:

- Robustní systém řízení kvality (QMS): Zavedení systému QMS certifikovaného pro letecký průmysl (např. AS9100), který pokrývá všechny aspekty od nákupu prášku a manipulace s ním až po kontrolu procesu, následné zpracování, kontrolu a sledovatelnost. Společnost Met3dp pracuje v rámci těchto přísných systémů kvality.

- Monitorování procesů: Využití nástrojů pro monitorování in-situ (monitorování taveniny, termální snímkování, snímkování vrstev) k odhalení potenciálních anomálií během stavby.

- Standardizované postupy: Jasně definované a ověřené postupy pro nastavení, kalibraci, provoz, následné zpracování a kontrolu stroje.

- Ověřování vlastností materiálu: Důsledné testování svědeckých kupónů vytištěných s každým sestavením pro ověření mechanických vlastností.

- Komplexní NDT a metrologie: Důkladná kontrola finálních dílů pomocí CT, CMM, 3D skenování atd.

- Validace procesu & Kvalifikace: Důkladné ověření celého výrobního procesu (včetně konkrétních dílů, materiálů, strojů a následných kroků zpracování) podle požadavků leteckého průmyslu.

Překonání těchto problémů vyžaduje značné investice do technologií, vývoje procesů, systémů kvality a odborných znalostí. Proto je třeba spolupracovat se zavedeným poskytovatelem AM technologií pro zpracování kovů, jako je Met3dp, který má prokazatelné výsledky v náročných průmyslových odvětvích a hluboké znalosti v oblasti materiálových věd, fyziky procesů a technologie AM normy kvality pro letectví a kosmonautiku, je často nejefektivnějším přístupem pro organizace, které chtějí využít AM pro kritické součásti, jako jsou například žebra raket. Jejich zaměření na poskytování komplexních řešení aditivní výroby pomáhá snižovat rizika a zajišťuje dodávku vysoce výkonných a spolehlivých dílů.

Výběr strategického partnera: Výběr poskytovatele služeb 3D tisku kovů

Úspěch začlenění 3D tištěných raketových ploutví do vašeho leteckého nebo obranného programu významně závisí na schopnostech, spolehlivosti a odborných znalostech vybraného výrobního partnera. Výběr správného poskytovatele služeb aditivní výroby kovů (AM), často označovaného jako servisní kancelář AM nebo smluvní výrobce, přesahuje pouhé vyhledání společnosti s 3D tiskárnou. U letově kritických součástí, jako jsou například žebra raket, vyžaduje proces výběru přísné hodnocení podle přísných kritérií zahrnujících technickou zdatnost, zajištění kvality, bezpečnost a specifické oborové certifikace. Tento partner bude nedílnou součástí vašeho dodavatelského řetězce a ovlivní kvalitu, dodací lhůty, náklady a případně i optimalizaci designu.

Klíčová kritéria pro hodnocení poskytovatelů služeb v oblasti AM pro výrobu raketových ploutví:

- Letectví a kosmonautika; obranné certifikace:

- AS9100: Jedná se o základní normu systému řízení kvality pro letecký, kosmický a obranný průmysl. Certifikace podle AS9100 (nebo ekvivalentních norem, jako je EN9100) prokazuje závazek poskytovatele k přísným procesům kvality, sledovatelnosti, řízení rizik a neustálému zlepšování přizpůsobenému požadavkům leteckého průmyslu. Často se jedná o neoddiskutovatelný požadavek pro dodavatele Tier 1 a Tier 2.

- ISO 9001: Základní norma řízení kvality, která je často předpokladem pro AS9100.

- NADCAP (Národní akreditační program pro letecké a obranné kontraktory): Zatímco AS9100 pokrývá celkový systém řízení kvality, NADCAP poskytuje specifickou akreditaci pro speciální procesy, jako je tepelné zpracování, testování materiálů, svařování a stále častěji i samotná aditivní výroba. Akreditace NADCAP pro příslušné procesy poskytuje další vrstvu jistoty.

- Registrace ITAR (pokud je to relevantní): V případě projektů, které se týkají amerických obranných výrobků nebo technických údajů, na něž se vztahují předpisy o mezinárodním obchodu se zbraněmi, musí poskytovatel musí být registrován v ITAR a mít zavedeny spolehlivé postupy pro bezpečné nakládání s kontrolovanými informacemi a hardwarem. Podobné předpisy pro kontrolu vývozu existují i v jiných regionech (např. BAFA v Německu, Export Controls UK).

- Prokazatelné zkušenosti a odbornost:

- Specializace na materiál: Má poskytovatel doložené zkušenosti s úspěšným tiskem konkrétních požadovaných vysokopevnostních materiálů (např. Ti-6Al-4V, Scalmalloy®)? Požádejte o případové studie, datové listy materiálů odvozené z jejich procesů a důkazy o optimalizaci parametrů pro tyto slitiny.

- Zkušenosti s aplikací: Vyráběli již dříve podobné komponenty z hlediska složitosti, velikosti a kritičnosti? Velmi cenné jsou zkušenosti s leteckými konstrukcemi, aerodynamickými součástmi nebo obranným hardwarem.

- Technická podpora & DfAM Capability: Nabízí poskytovatel technickou podporu? Může vám pomoci s návrhem pro aditivní výrobu (DfAM) a optimalizovat návrh ploutví z hlediska odlehčení, výkonu a vyrobitelnosti? Partner, který spolupracuje na návrhu, je často cennější než ten, který pouze vytiskne dodaný soubor. Například společnost Met3dp klade důraz na poskytování komplexních řešení, včetně služeb vývoje aplikací. Více informací o jejich zázemí a odborných znalostech získáte na stránkách O nás na svých webových stránkách.

- Dovednosti pro řešení problémů: Zkušení poskytovatelé znají běžné problémy (popsané v předchozí části) a mají osvědčené strategie, jak je zmírnit.

- Schopnost a kapacita zařízení:

- Shoda technologií: Používají vhodnou technologii AM (např. L-PBF, EBM), která je nejvhodnější pro materiál, geometrii a požadované tolerance/povrchovou úpravu vaší lamely?

- Strojový park: Mají moderní, dobře udržované vybavení od renomovaných výrobců? Jaká je velikost a redundance jejich strojového parku? To má vliv na kapacitu, dodací lhůty a zmírnění rizik (záloha v případě výpadku jednoho stroje). Společnost Met3dp je hrdá na to, že používá špičková tisková zařízení, která jsou známá svým objemem, přesností a spolehlivostí.

- Objem sestavení: Mohou jejich stroje pojmout velikost vaší raketové ploutve?

- Atmosférická kontrola: Zejména v případě reaktivních materiálů, jako je titan, zajistěte, aby byly vybaveny spolehlivými systémy řízení inertních plynů (např. argonu) s monitorováním kyslíku, aby se zabránilo kontaminaci materiálu.

- Robustní systém řízení kvality (QMS):

- Sledovatelnost: Systém řízení jakosti musí zajistit úplnou sledovatelnost od suroviny (šarže prášku) přes tisk, následné zpracování, kontrolu a konečnou expedici. Sledování šarží a dokumentace jsou velmi důležité.

- Manipulace s práškem a jeho správa: Přísné postupy pro skladování prášku, manipulaci s ním, jeho prosévání/recyklaci a testování jsou nezbytné pro zachování kvality prášku a zabránění jeho kontaminaci nebo degradaci v průběhu času.

- Řízení a monitorování procesů: Dokumentované postupy pro nastavení, kalibraci a kontrolu parametrů stroje. Použití nástrojů pro monitorování procesu přináší přidanou hodnotu.

- Kontrolní schopnosti: Mají potřebné metrologické vybavení (souřadnicové měřicí stroje, 3D skenery) a možnosti nedestruktivního zkoušení (CT, FPI, UT) přímo ve firmě nebo prostřednictvím certifikovaných partnerů? Jsou inspektoři vyškoleni a kvalifikováni?

- Dokumentace: Schopnost poskytovat komplexní dokumentaci kvality, včetně certifikace materiálu, certifikátů shody, kontrolních zpráv a stavebních deníků.

- Komplexní možnosti následného zpracování:

- Integrované služby: Nabízí poskytovatel nezbytné kroky následného zpracování (uvolnění napětí, tepelné zpracování/HIP, odstranění podpěr, obrábění, povrchová úprava), a to buď přímo ve firmě, nebo prostřednictvím úzce řízené sítě kvalifikovaných partnerů? Jedno kontaktní místo, které řídí celý pracovní postup, je často efektivnější a spolehlivější.

- Odborné znalosti v oblasti následného zpracování: Klíčové je porozumět specifickým požadavkům na tepelné zpracování leteckých slitin, jako je Ti-6Al-4V (dosažení specifické alfa-beta mikrostruktury) nebo Scalmalloy® (rozpuštění a stárnutí). Pro kritické titanové díly jsou často nezbytné možnosti HIPování.

- Bezpečnost a důvěrnost:

- Zabezpečení dat: Postupy pro nakládání s citlivými daty CAD a technickými informacemi, zejména pro obranné projekty (NDA, bezpečný přenos dat, řízení přístupu).

- Zabezpečení zařízení: Fyzická bezpečnostní opatření vhodná pro manipulaci s potenciálně citlivým hardwarem.

- Zákaznický servis a komunikace:

- Reakce: Jak rychle reagují na dotazy a poskytují nabídky?

- Řízení projektů: Je pro váš projekt vyhrazeno kontaktní místo? Jak se řídí komunikace a aktualizace projektu?

- Transparentnost: Ochota diskutovat o problémech, poskytovat informace o procesech a spolupracovat na řešeních.

Strategická hodnota partnerství:

Výběr poskytovatele AM služeb pro raketové ploutve je třeba chápat jako výběr strategického partnera, nikoliv pouze dodavatele. Správný partner přispívá odbornými znalostmi, zajišťuje kvalitu, řídí složitost a nakonec vám pomůže využít všech výhod aditivní výroby. Společnosti jako Met3dp, které mají základy jak v pokročilé práškové výrobě, tak v nejmodernějších tiskových systémech, spolu s desítkami let kolektivních zkušeností v oblasti AM kovů, zaujímají pozici takového partnera. Jejich cílem je poskytovat komplexní řešení, která zahrnují vybavení, materiály a vývoj aplikací a umožňují organizacím efektivně implementovat AM pro jejich nejnáročnější aplikace. Při hodnocení potenciálních dodavatelů se zaměřte na více než jen na cenovou nabídku a posuzujte jejich celkovou schopnost spolehlivě dodávat komponenty vhodné pro letecký průmysl a připravené k použití v misích.

Pochopení nákladových faktorů a dodacích lhůt pro 3D tištěné raketové ploutve

Aditivní výroba přináší odlišnou strukturu nákladů a dynamiku dodacích lhůt ve srovnání s tradičními výrobními metodami, jako je CNC obrábění nebo odlévání. Pochopení klíčových faktorů, které stojí za cenou a harmonogramem dodávek 3D tištěných raketových ploutví, je nezbytné pro přesné sestavení rozpočtu, plánování projektu a vyhodnocení ekonomické životaschopnosti AM pro konkrétní aplikaci. Manažeři a inženýři nákupu by si měli být těchto faktorů vědomi, když požadují cenové nabídky a řídí vztahy s dodavateli.

Klíčové faktory ovlivňující náklady na kovové AM střely:

- Typ materiálu a spotřeba:

- Náklady na prášek: Vysoce výkonné kovové prášky pro letecký průmysl, jako jsou Ti-6Al-4V a Scalmalloy®, jsou výrazně dražší než standardní oceli nebo hliníkové slitiny používané v tradiční výrobě. Slitina Scalmalloy® může mít oproti titanu určitou cenovou výhodu, ale oba materiály jsou prémiové. Náklady se obvykle počítají na kilogram nebo libru.

- Část Objem: Skutečný objem materiálu, z něhož se skládá finální ploutev, přímo ovlivňuje náklady.

- Objem podpůrné struktury: Náklady zvyšuje také materiál použitý na podpůrné konstrukce. Cílem efektivního DfAM je minimalizovat tyto náklady.

- Poměr nákupů a letů: Ačkoli je obecně lepší než obrábění složitých dílů, AM stále spotřebovává materiál i mimo finální díl (podpěry, netavený prášek v koláči). Účinnost závisí na hustotě vnoření na konstrukční desce a recyklovatelnosti prášku.

- Doba sestavení stroje:

- Primární řidič: Často se jedná o největší nákladovou položku. Je dána celkovou dobou, po kterou stroj AM tiskne díl(y).

- Ovlivňující faktory:

- Část Objem & Výška: Větší a vyšší díly se tisknou vrstvu po vrstvě déle.

- Počet dílů na sestavení (Nesting): Tisk více žeber současně na jedné konstrukční desce využívá stroj efektivněji, čímž se snižují náklady na jeden díl (amortizuje se čas přípravy a čas mimo tisk). Efektivní vnořování je klíčové pro velkoobchodní ceny komponentů.

- Tloušťka vrstvy: Tenčí vrstvy poskytují lepší rozlišení a povrchovou úpravu, ale výrazně prodlužují dobu sestavení.

- Rychlost skenování a strategie: Optimalizované parametry vyvažují rychlost a kvalitu.

- Složitost: Velmi složité geometrie mohou vyžadovat nižší rychlost skenování nebo složité podpůrné struktury, což prodlužuje čas.

- Náklady na pracovní sílu:

- Předběžné zpracování: Příprava souborů CAD, nastavení sestavy, generování podpůrné struktury, krájení a programování stroje.

- Obsluha stroje: Sledování procesu sestavování (i když je často vysoce automatizovaný).

- Následné zpracování: To může být velmi pracné a zahrnuje:

- Odprašování / odstraňování prášku

- Vyjmutí dílu ze stavební desky

- Odstranění podpůrné konstrukce (často ruční nebo poloautomatické)

- Základní povrchová úprava (např. tryskání)

- Inspekční práce

- Operace následného zpracování:

- Specializovaná ošetření: Náklady spojené s konkrétními požadovanými kroky, jako jsou:

- Tepelné zpracování (uvolnění napětí, žíhání, stárnutí): Doba pece, spotřeba energie, řízená atmosféra.

- Izostatické lisování za tepla (HIP): Jedná se o specializovaný a relativně nákladný proces vzhledem k vysokým tlakům a teplotám, který je však často povinný pro kritické letecké díly z hlediska únavy.

- CNC obrábění: Strojní čas, nástroje, programování a kvalifikovaná práce obráběče pro dosažení přísných tolerancí a specifické povrchové úpravy.

- Pokročilá povrchová úprava: Náklady na leštění, povrchovou úpravu atd.

- Specializovaná ošetření: Náklady spojené s konkrétními požadovanými kroky, jako jsou:

- Zajištění kvality a kontrola:

- Testování: Náklady na zkoušky materiálu (tahové kupony), NDT (CT skenování je zvláště významné, pokud je vyžadováno pro vnitřní kontrolu), FPI atd.

- Metrologie: Čas a prostředky na kontrolu rozměrů pomocí souřadnicových měřicích strojů, 3D skenerů atd.

- Dokumentace: Práce spojená s přípravou komplexních balíčků dokumentace kvality.

- Vývoj & Engineering (NRE):

- Nepravidelné inženýrské činnosti: U nových návrhů mohou vzniknout náklady spojené s konzultacemi DfAM, vývojem procesu, optimalizací parametrů a počáteční výrobou prototypů.

- Objednávkové množství:

- Úspory z rozsahu: Stejně jako u většiny výrobních procesů vede vyšší množství obecně k nižším jednotkovým nákladům díky amortizaci nákladů na seřízení, optimalizovanému využití stroje (plné konstrukční desky) a potenciálně efektivnějším pracovním postupům následného zpracování.

Typické dodací lhůty pro kovové AM střely:

Dodací lhůta se vztahuje k celkové době od zadání objednávky (nebo předložení souboru) do dodání hotových dílů. Může se výrazně lišit v závislosti na složitosti, množství, vytíženosti dodavatele a rozsahu požadovaného následného zpracování.

- Fáze 1: Předzpracování & kemp; nastavení (1-5 dní): Zahrnuje finalizaci nabídky, kontrolu návrhu/DfAM, přípravu souboru pro sestavení (orientace, podpěry, krájení) a naplánování úlohy na stroji.

- Fáze 2: Tisk (1-10+ dní): Skutečný strojový čas. Může se pohybovat od méně než jednoho dne pro jeden malý prototyp ploutve až po více než týden pro velkou stavební desku s několika složitými ploutvemi. Velmi závisí na výšce a objemu dílu.

- Fáze 3: Následné zpracování (3 dny – 3+ týdny): Tato fáze je často nejproměnlivější.

- Základní kroky (uvolnění napětí, odstranění dílu, odstranění podpěry, tryskání): Obvykle 2-5 dní.

- Tepelné zpracování / HIP: V závislosti na době cyklu a plánování ve specializovaných zařízeních, pokud je zadáváno externím dodavatelům, může trvat několik dní až více než týden.

- CNC obrábění: V závislosti na složitosti se může prodloužit o dny až týdny.

- Povrchová úprava/povlak: Přidává další čas v závislosti na procesu.

- Fáze 4: Kontrola kvality & expedice (1-3 dny): Konečná kontrola rozměrů, kontrola NDT, příprava dokumentace, balení a přeprava.

Celková doba realizace:

- Prototypy: U jednoduchých prototypů s minimálním následným zpracováním mohou být dodací lhůty kratší než 5 až 10 pracovních dnů, což ukazuje na schopnost rychlé výroby pomocí AM’.

- Výrobní díly (nízký objem): Pro lamely, které vyžadují kompletní tepelné zpracování, HIP, obrábění a důkladnou kontrolu, jsou typické dodací lhůty 4-8 týdnů.

- Faktory prodlužující dobu realizace: Vysoká pracovní zátěž dodavatele, potřeba externího specializovaného zpracování (HIP, povrchová úprava), složité požadavky na kontrolu, neočekávané problémy při sestavování vyžadující restartování.

Získání přesných cenových nabídek:

Chcete-li získat přesný rychlá výrobní nabídka, poskytnout potenciálním dodavatelům:

- 3D model CAD (STEP nebo nativní formát).

- 2D výkres s uvedením tolerancí, kritických rozměrů, požadavků na povrchovou úpravu a specifikací materiálu.

- Požadovaný materiál (Ti-6Al-4V, Scalmalloy® atd.).

- Potřebné množství.

- Požadované certifikace a dokumentace kvality.

- Požadované datum dodání.

Pochopením těchto faktorů ovlivňujících náklady a složek doby realizace mohou organizace lépe plánovat projekty, vyjednávat s dodavateli a přijímat informovaná rozhodnutí o zavedení technologie AM pro náročné aplikace, jako je výroba raketových ploutví.

Často kladené otázky (FAQ) o 3D tištěných raketových ploutvích

Vzhledem k tomu, že se aditivní výroba kovů stále více prosazuje u kritických součástí pro letecký a obranný průmysl, inženýři, vedoucí programů a specialisté na zadávání zakázek mají často relevantní otázky týkající se jejích možností, spolehlivosti a srovnání s tradičními metodami. Zde jsou odpovědi na některé často kladené otázky týkající se 3D tištěných raketových ploutví:

1. Jaká je strukturální integrita a odolnost 3D tištěných raketových ploutví ve srovnání s ploutvemi vyrobenými tradičním CNC obráběním?

Při výrobě za použití optimalizovaných a ověřených procesů může být strukturální integrita a odolnost kovových AM žeber raket srovnatelná a v některých případech potenciálně lepší než u jejich tradičně obráběných protějšků, zejména pokud jde o konstrukce umožňující pouze od AM. Mezi hlavní body patří: