Rámy pro montáž satelitů s přesnou aditivní výrobou

Obsah

Úvod: Kritická úloha montážních rámů družic při vesmírných misích

Satelity, neopěvovaní hrdinové moderní komunikace, navigace, pozorování Země a vědeckých objevů, pracují v jednom z nejnepříznivějších prostředí, jaké si lze představit: ve vesmíru. Každá součást družice musí bezchybně fungovat, protože je vystavena prudkým vibracím při startu, extrémním výkyvům teplot, vakuu a radiaci. Mezi nejkritičtější, ale často přehlížené, patří montážní rámy pro satelity. Tyto konstrukce tvoří páteř, na níž je přesně upevněno, vyrovnáno a chráněno důležité a často choulostivé užitečné zatížení - antény, senzory, kamery, elektronika, solární panely.

Tradičně se tyto rámy vyráběly subtraktivními metodami, jako je CNC obrábění, kdy se často začínalo s velkými bloky kovu a vyřezával se materiál. Tento přístup je sice účinný, ale naráží na omezení, pokud jde o složitost konstrukce, plýtvání materiálem (poměr nákup/let) a dosažení optimálního snížení hmotnosti - což je v leteckém průmyslu, kde každý ušetřený gram znamená výrazné snížení nákladů na start nebo zvýšení nosnosti, prvořadý problém.

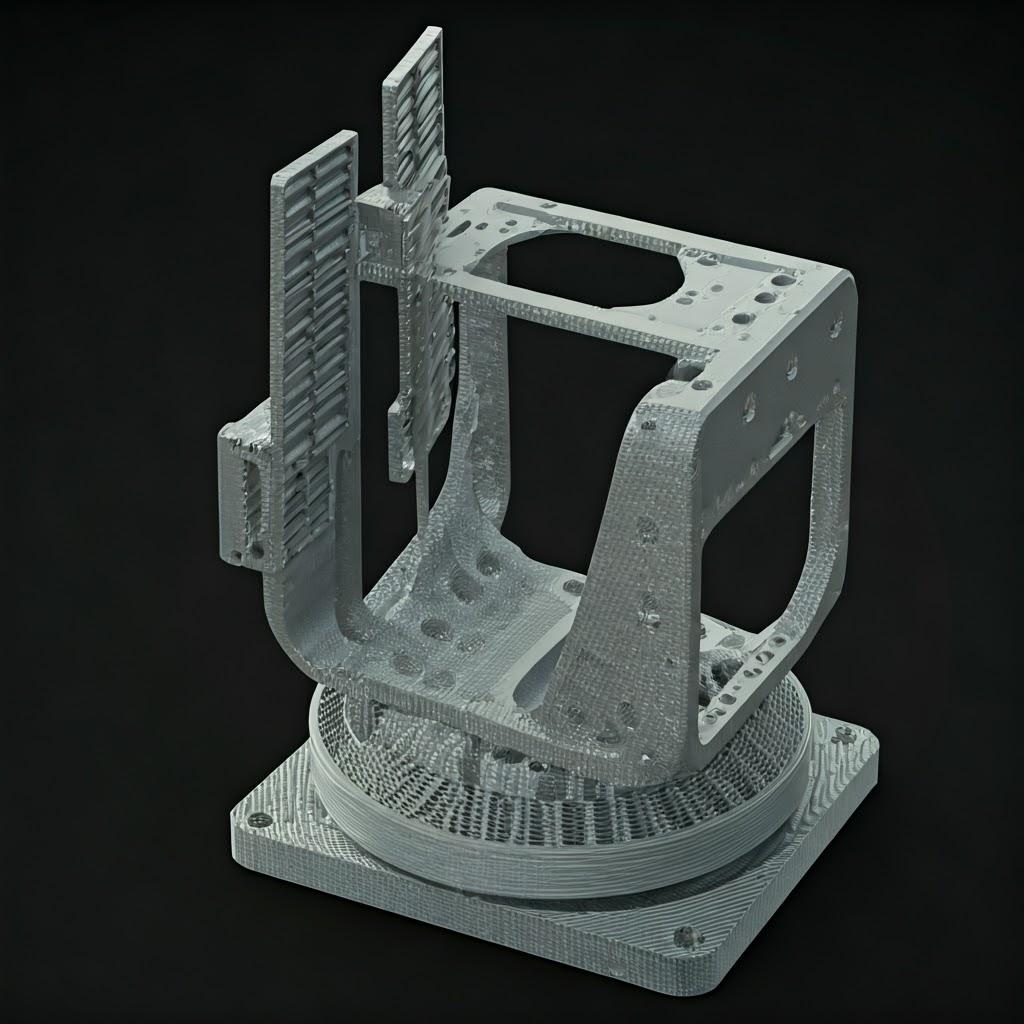

Vstupte výroba aditiv kovů (AM), běžně známý jako kov 3D tisk. Tato transformační technologie rychle mění způsob navrhování a výroby vysoce výkonných komponent, včetně rámů pro montáž satelitů. Vytvářením dílů vrstvu po vrstvě přímo z jemných kovových prášků, jako je např Scalmalloy® a AlSi 10Mg, AM uvolňuje nebývalou svobodu návrhu, umožňuje výrazné odlehčení díky optimalizaci topologie a umožňuje konsolidaci více dílů do jediné komplexní součásti. Tento posun není jen o tom, že se díly vyrábějí jinak; je to o tom, že se lepší díly - lehčí, pevnější, integrovanější a často i rychlejší při tvorbě prototypů a výrobě.

Požadavky na satelitní hardware jsou náročné:

- Extrémní odlehčení: Snížení hmotnosti bez narušení strukturální integrity má zásadní význam pro ekonomiku startu a výkonnost mise.

- Vysoká tuhost a pevnost: Rámy musí odolávat startovním přetížením a udržovat přesné nastavení citlivých přístrojů na oběžné dráze.

- Tepelná stabilita: Materiály musí spolehlivě fungovat v rozsáhlých teplotních rozmezích, které se vyskytují ve vesmíru.

- Spolehlivost: Komponenty musí bezchybně fungovat po celou dobu trvání mise, která často trvá roky nebo desetiletí bez možnosti opravy.

- Přizpůsobení: Každá satelitní mise často vyžaduje na míru šité konstrukce rámů přizpůsobené konkrétnímu užitečnému zatížení a architektuře sběrnice.

Řešení těchto výzev vyžaduje pokročilá výrobní řešení. Společnosti specializující se na aditivní výroba kovů pro letecký průmysl, jako např. Met3dp, stojí v čele této revoluce. S využitím špičkových tiskových technologií, pokročilé práškové metalurgie a hlubokých aplikačních znalostí poskytuje společnost Met3dp schopnosti potřebné k výrobě kritických satelitních komponent, které posouvají hranice výkonnosti a efektivity. Tento článek se zabývá specifiky použití kovové AM pro montážní rámy družic, zkoumá aplikace, výhody oproti tradičním metodám, doporučené materiály a klíčové úvahy pro inženýry a manažery nákupu v kosmickém průmyslu.

K čemu se používají montážní rámy pro satelity? Klíčové aplikace a funkce

Montážní rámy družic jsou konstrukční prvky na míru určené k bezpečnému uchycení, přesnému vyrovnání a ekologické ochraně různých subsystémů a užitečného zatížení uvnitř družice. Jejich konstrukce je neodmyslitelně spjata s celkovou architekturou družice, cíli mise a specifickými požadavky komponent, které podporují. Manažeři nákupu zajišťující zdroje vlastní satelitní hardware a inženýři, kteří navrhují integrace leteckých komponentů strategie uznávají klíčovou roli, kterou tyto rámce hrají.

Klíčové aplikace:

- Optika a montáž snímače: Vysoce přesné teleskopy, kamery pro pozorování Země, hvězdné sledovače a vědecké senzory vyžadují výjimečně stabilní a přesně nastavené montážní konstrukce. Tyto rámy musí minimalizovat zkreslení způsobené tepelnými změnami nebo mikrovibracemi. Technologie AM umožňuje vytvářet složité, tuhé a tepelně stabilní konstrukce.

- Montáž antény: Komunikační antény (od malých telemetrických antén až po velké rozmístitelné reflektory) vyžadují pevné rámy, aby byla zachována přesnost nasměrování. AM umožňuje integrovat prvky, jako jsou vlnovody nebo tepelné pásky, přímo do konstrukce rámu.

- Mechanismy nasazení solárních panelů: Rámy jsou často součástí závěsů a systémů nasazení solárních panelů, které vyžadují vysokou pevnost a spolehlivost při mnoha cyklech. Zde je obzvláště důležité odlehčení.

- Pouzdro a montáž elektroniky: Skříňky avioniky, rozvodné jednotky a palubní počítače se montují pomocí rámů, které zajišťují konstrukční podporu, tepelné cesty (odvod tepla) a někdy i stínění proti rádiovým vlnám. AM umožňuje konformní tvary a integrované prvky tepelného managementu.

- Komponenty pohonného systému: Montážní konzoly pro trysky, nádrže s pohonnými hmotami a související ventily a potrubí musí odolávat značným vibracím a namáhání. Společnost AM dokáže vyrobit robustní a lehké držáky optimalizované pro konkrétní způsoby zatížení.

- Integrace užitečného zatížení: Podpora různých vědeckých přístrojů nebo užitečného zatížení specifického pro danou misi často vyžaduje vysoce přizpůsobené rámy, které se vejdou do těsných objemových omezení a zároveň zajistí potřebnou tuhost a izolaci od okolního prostředí.

Základní funkční požadavky:

Kromě pouhého uložení součástí plní tyto rámy důležité funkce:

- Strukturální podpora: Jsou to primární nosné prvky, které přenášejí statické a dynamické zatížení (vibrace při startu, manévrovací síly) z namontované součásti na hlavní konstrukci družicové sběrnice. Tuhost je často klíčovým faktorem konstrukce, aby se zachovalo vyrovnání a zabránilo se škodlivým průhybům.

- Přesné zarovnání: Mnoho užitečných zatížení družic, zejména optických přístrojů a antén, vyžaduje přesnost seřízení měřenou v obloukových vteřinách nebo mikrometrech. Montážní rám má zásadní význam pro dosažení a udržení této přesnosti po celou dobu trvání mise.

- Tlumení/izolace vibrací: Rámy mohou být navrženy tak, aby izolovaly citlivé součásti od drsného vibračního prostředí, které se vyskytuje při startu a provozu družic (např. rušení reakčního kola). AM umožňuje složité geometrie, které mohou zlepšit tlumicí vlastnosti.

- Integrace tepelného managementu: Rámy často slouží jako vodivé cesty, které odvádějí teplo generované elektronikou nebo absorbují teplo z vnějších zdrojů. AM umožňuje vytvářet integrované chladicí kanály, optimalizované tepelné pásy nebo povrchy navržené pro specifické sálavé vlastnosti, čímž zvyšuje integrace satelitních subsystémů.

- Elektrické uzemnění a stínění: Rámy obvykle zajišťují elektrické uzemnění a mohou přispět k odstínění elektromagnetického rušení (EMI) pro citlivou elektroniku.

Potřeba dodavatelé satelitního hardwaru na zakázku schopné efektivně vyrábět tyto složité rámy pro specifické mise, je hnací silou zavádění aditivní výroby. Schopnost AM’ vytvářet na míru optimalizované konstrukce bez tradičních omezení spojených s nástroji a obráběním z ní činí ideální řešení pro rozmanitý a náročný svět výroby satelitů.

Proč používat kovový 3D tisk pro montážní rámy satelitů? Výhody oproti tradičním metodám

Rozhodnutí přijmout 3D tisk z kovu pro kritické součásti, jako jsou montážní rámy satelitů, vyplývá z řady přesvědčivých výhod oproti tradiční subtraktivní výrobě, především CNC obrábění. Ačkoli CNC obrábění zůstává v letectví a kosmonautice zásadní technologií, AM nabízí jedinečné možnosti, které přímo řeší hlavní problémy konstrukce družic: snížení hmotnosti, složitost a rychlé vývojové cykly. Pro zadavatelské týmy, které hodnotí výhody aditivní výroby v letectví a kosmonautice, je nabídka hodnoty stále jasnější.

Porovnejme AM (konkrétně Laser Powder Bed Fusion – LPBF, běžný proces pro kovové díly s vysokým rozlišením) s CNC obráběním pro výrobu satelitních rámů:

| Vlastnosti | Aditivní výroba kovů (např. LPBF) | Tradiční CNC obrábění (subtraktivní) | Výhoda satelitních rámů |

|---|---|---|---|

| Svoboda designu | Vysoká: Umožňuje složité geometrie, vnitřní kanály, organické tvary. | Mírné: Omezené přístupem k nástrojům, upínáním, možnostmi více os. | Umožňuje optimalizace topologie pro prostor, čímž se vytvářejí vysoce účinné a lehké konstrukce, které se nedají obrábět. |

| Odlehčení | Vynikající: Optimalizace topologie, mřížové struktury výrazně snižují hmotnost. | Dobré: Odběr materiálu je možný, ale optimální tvary jsou často neobrobitelné. | Významná úspora nákladů na start a/nebo zvýšení podílu hmotnosti užitečného zatížení. Kritické pro výkon. |

| Konsolidace částí | Vysoká: Do jednoho tištěného dílu lze spojit více komponent. | Nízká: Složité sestavy často vyžadují více obráběných dílů & spojovací materiál. | Snižuje počet dílů, dobu montáže, hmotnost (spojovací materiál) a potenciální místa poruch (spoje). Zvyšuje spolehlivost. |

| Materiálový odpad | Nízká: Používá se pouze materiál potřebný pro díl + podpěry (recyklovatelné). | Vysoký: Z polotovaru je odstraněno značné množství materiálu (vysoký poměr nákup/let). | Udržitelnější a nákladově efektivnější, zejména u drahých leteckých slitin. |

| Doba realizace (prototyp) | Rychle: Žádné nástroje, přímá digitální výroba. | Mírný/pomalý: Vyžaduje programování, upevnění, případné nástroje. | Povolí rychlé prototypování satelitních komponent, rychlejší iterace návrhu a rychlejší reakce na změny v misích. |

| Složitost Náklady | Méně citlivé na složitost; hlavním faktorem je doba sestavení. | Výrazně se zvyšuje s geometrickou složitostí (více nastavení, nástrojů). | Umožňuje ekonomickou realizaci vysoce optimalizovaných a složitých konstrukcí. |

| Interní funkce | Může vytvářet složité vnitřní kanály (chlazení, fluidika, vlnovody). | Vytváření složitých vnitřních prvků je velmi obtížné nebo nemožné. | Umožňuje integrovaný tepelný management, proudění tekutin nebo RF komponenty přímo v konstrukci. |

Export do archů

Klíčové výhody, které vedou k zavádění satelitních rámů AM:

- Bezkonkurenční odlehčení díky optimalizaci topologie: To je pravděpodobně nejvýznamnější faktor. Softwarové algoritmy optimalizují rozmístění materiálu na základě průběhu zatížení, čímž odstraňují zbytečnou hmotnost při zachování požadované tuhosti a pevnosti. To běžně vede k úspoře hmotnosti o 30-60 % a více u těchto výrobků lehké satelitní konstrukce ve srovnání s konvenčně navrženými a obráběnými díly. Met3dp využívá pokročilé simulační a konstrukční nástroje, aby tyto výhody pro klienty maximalizovala.

- Revoluční konsolidace dílů: Představte si složitou montážní sestavu, která vyžaduje 10 samostatných obráběných dílů, mnoho spojovacích prvků a složité montážní kroky. Pomocí AM je lze často přepracovat a vytisknout jako jedinou monolitickou součást. Toto zjednodušení výrazně snižuje pracnost montáže, minimalizuje problémy se stohováním tolerancí, eliminuje hmotnost spojovacího materiálu a zvyšuje celkovou spolehlivost konstrukce odstraněním spojů.

- Geometrická složitost je (téměř) zdarma: Procesy AM vytvářejí vrstvu po vrstvě, takže vytváření složitých organických tvarů, vnitřních mřížek a konformních chladicích kanálů není obtížnější než tisk jednoduchého bloku (ačkoli s objemem se prodlužuje doba vytváření). Tato svoboda umožňuje konstruktérům navrhovat pro funkce než být omezován vyrobitelnost omezení spojená s 3D tisk kovů vs CNC obrábění debaty.

- Zrychlený vývoj a kvalifikace: Možnost přímého přechodu od souboru CAD k fyzickému kovovému prototypu v řádu dnů, nikoli týdnů či měsíců, výrazně zkracuje cyklus návrhu, konstrukce a testování. Tato pružnost je v rychlém satelitním průmyslu neocenitelná, protože umožňuje rychlé iterace návrhu a rychlejší kvalifikaci letového hardwaru.

- Účinnost materiálu: Zejména u drahých leteckých slitin, jako je titan nebo specializované hliníkové slitiny (např. Scalmalloy®), představuje vysoký poměr nákupu a provozu CNC obrábění značné zbytečné náklady. AM využívá materiál mnohem efektivněji, čímž snižuje náklady na suroviny a dopad na životní prostředí.

Ačkoli AM není univerzální náhradou obrábění (obrábění je často nutné pro konečné tolerance a povrchovou úpravu dílů AM), jeho schopnost zásadně přehodnotit konstrukci součástí nabízí transformační potenciál pro montážní rámy satelitů a další kritický hardware pro letectví a kosmonautiku. Spolupráce se zkušeným poskytovatelem AM, jako je Met3dp, zajišťuje přístup k nejmodernějšímu vybavení a odborným znalostem potřebným k plnému využití těchto výhod.

Doporučené materiály (Scalmalloy®, AlSi10Mg) a proč vynikají ve vesmíru

Výběr správného materiálu je pro každou aplikaci v letectví a kosmonautice zásadní a montážní rámy satelitů nejsou výjimkou. Materiál musí vyvažovat pevnost, tuhost, hmotnost, tepelné vlastnosti a odolnost vůči drsnému vesmírnému prostředí. Aditivní výroba otevírá dveře k použití pokročilých slitin speciálně vyvinutých nebo dobře přizpůsobených pro proces vytváření po vrstvách. U satelitních rámů vynikají dva materiály díky svým výjimečným vlastnostem a osvědčeným výsledkům v náročných aplikacích: Scalmalloy® a AlSi 10Mg.

Společnost Met3dp, která využívá své pokročilé možnosti výroby prášků, včetně plynové atomizace a procesu s rotačními elektrodami (PREP), vyrábí širokou škálu vysoce kvalitní kovové prášky optimalizované pro aditivní výrobu, včetně slitin vhodných pro nejnáročnější požadavky leteckého průmyslu. Naše odborné znalosti zajišťují prášky s vysokou sféricitou, vynikající tekutostí a konzistentním chemickým složením, které jsou klíčové pro tisk hustých, spolehlivých a vysoce výkonných dílů.

Scalmalloy® (slitina AlMgSc): Vysoce výkonný šampión

Scalmalloy® je patentovaná vysoce výkonná slitina hliníku, hořčíku a skandia speciálně navržená pro aditivní výrobu. V leteckém průmyslu se rychle prosadil díky své jedinečné kombinaci vlastností, které často překonávají vlastnosti tradičních vysokopevnostních hliníkových slitin.

- Klíčové vlastnosti:

- Výjimečný poměr pevnosti a hmotnosti: Nabízí pevnost srovnatelnou s některými hliníkovými slitinami řady 7000, ale má nižší hustotu, takže je ideální pro odlehčování kritických konstrukcí.

- Vysoká tažnost a únavová pevnost: Na rozdíl od mnoha vysokopevnostních hliníkových slitin si slitina Scalmalloy® zachovává dobrou tažnost a vykazuje vynikající únavové vlastnosti, které jsou klíčové pro součásti vystavené vibracím při startu a cyklickému zatížení.

- Dobrá odolnost proti korozi: Vykazuje silnou odolnost proti korozi, což je důležité pro pozemní manipulaci a dlouhodobou životnost v misi.

- Vynikající svařitelnost: Lze je svařovat, což je výhodné pro případné opravy nebo integraci s jinými konstrukcemi (ačkoli cílem AM je často eliminovat svařování prostřednictvím konsolidace dílů).

- Stabilita mikrostruktury: Zachovává si stabilní vlastnosti v rozsahu teplot, které jsou důležité pro aplikace v letectví a kosmonautice.

- Proč se hodí pro satelitní snímky: Jeho vysoká měrná pevnost umožňuje díky optimalizaci topologie vytvářet extrémně lehké a přitom tuhé konstrukce rámů. Vynikající únavová odolnost zajišťuje spolehlivost při dynamickém zatížení při startu. Jeho vhodnost pro AM umožňuje vytvářet složité, optimalizované geometrie, které plně využívají jeho materiálové vlastnosti. Často se jedná o materiál, který se volí v případech, kdy je požadován maximální výkon a úspora hmotnosti.

AlSi10Mg: Spolehlivý pracovní kůň

AlSi10Mg je konvenčnější slitina hliníku, křemíku a hořčíku, která se díky své vynikající tisknutelnosti a dobře pochopitelným vlastnostem stala jedním z nejpoužívanějších materiálů pro aditivní výrobu kovů.

- Klíčové vlastnosti:

- Dobrá potiskovatelnost: Během procesu LPBF dobře teče a spojuje se, což umožňuje spolehlivou výrobu složitých geometrií.

- Dobrá pevnost a tvrdost: Nabízí slušnou rovnováhu mezi pevností a tvrdostí, vhodnou pro mnoho konstrukčních aplikací.

- Vynikající tepelná vodivost: Užitečné pro aplikace, kde rám musí fungovat jako chladič pro elektroniku.

- Dobrá odolnost proti korozi: Vhodné pro mnoho vesmírných aplikací.

- Nákladově efektivní: Obecně levnější než specializované slitiny, jako je Scalmalloy®.

- Proč se hodí pro satelitní snímky: Díky snadnému zpracování a nižším nákladům je vhodným kandidátem pro méně kriticky zatížené rámy nebo tam, kde je tepelná vodivost hlavním faktorem při návrhu. Představuje robustní a spolehlivou volbu pro širokou škálu konstrukcí AlSi10Mg satelitní aplikace, které oproti tradiční výrobě nabízejí značné výhody, pokud jde o volnost návrhu a dobu realizace. Často se používá pro prototypy a sériovou výrobu, kde není nezbytně nutný absolutně nejvyšší poměr pevnosti a hmotnosti slitiny Scalmalloy®.

Srovnání vlastností materiálu (typické hodnoty pro AM):

| Vlastnictví | Scalmalloy® (tepelně zpracovaná) | AlSi10Mg (tepelně zpracovaný) | Jednotky | Význam pro satelitní snímky |

|---|---|---|---|---|

| Hustota | ~2.67 | ~2.67 | g/cm³ | Nižší hustota umožňuje odlehčení. |

| Mez kluzu (Rp0,2) | > 480 | ~230 – 280 | MPa | Vyšší pevnost umožňuje použití tenčích stěn, což snižuje hmotnost. |

| Maximální pevnost v tahu | > 520 | ~330 – 430 | MPa | Celková mez pevnosti materiálu. |

| Prodloužení po přetržení | > 12 | ~3 – 10 | % | Míra tažnosti; vyšší je lepší pro únavovou/lomovou houževnatost. |

| Modul pružnosti | ~70 | ~70 | GPa | Tuhost; rozhodující pro udržení zarovnání. |

| Únavová pevnost (R=-1) | Vysoká (specifické hodnoty závisí na testu) | Mírný | MPa | Odolnost proti selhání při cyklickém zatížení (např. vibrace). |

| Tepelná vodivost | ~110-130 | ~120 – 140 | W/(m-K) | Schopnost vést teplo; důležité pro tepelný management. |

Export do archů

(Poznámka: Přesné vlastnosti se mohou lišit v závislosti na parametrech stroje AM, tepelném zpracování a orientaci konstrukce. Jedná se o reprezentativní hodnoty.)

Volba mezi slitinou Scalmalloy® a AlSi10Mg:

- Vyberte si Scalmalloy® kdy:

- Hlavním cílem je maximální snížení hmotnosti.

- Kritická je vysoká pevnost a únavová odolnost (např. primární konstrukce, oblasti náchylné k vibracím).

- Výkonnost ospravedlňuje vyšší náklady na materiál.

- Vyberte si AlSi 10Mg kdy:

- Dobrý všestranný výkon je dostačující.

- Tepelná vodivost je klíčovým požadavkem na konstrukci.

- Důležitým hlediskem je nákladová efektivita.

- Je zapotřebí rychlá výroba prototypů nebo méně kritických konstrukčních prvků.

Společnost Met3dp má hluboké odborné znalosti v oblasti zpracování jak Vlastnosti slitiny Scalmalloy® v letectví a kosmonautice požadavky a AlSi10Mg satelitní aplikace. Naše znalosti o vlastnostech prášku, parametrech tisku a následném zpracování zajišťují, že komponenty vyrobené z těchto nejlepší kovové prášky pro vesmír splňují přísné požadavky leteckého průmyslu na kvalitu a výkon.

Úvahy o konstrukci aditivně vyráběných satelitních rámů

Úspěšné využití aditivní výroby kovů pro montážní rámy satelitů vyžaduje více než jen výběr správného materiálu a tiskárny; vyžaduje zásadní změnu v myšlení o designu. Navrhování pro aditivní výrobu (DfAM) má zásadní význam pro využití plného potenciálu technologie, zejména pro výrazné snížení hmotnosti a zvýšení výkonu, které je možné dosáhnout v případě konstrukce satelitních komponentů. Inženýři zvyklí na omezení subtraktivní výroby musí přijmout nové možnosti a zároveň pochopit nuance procesu výroby po vrstvách. Spolupráce s odborníkem na AM, jako je Met3dp, který nabízí podporu DfAM, může výrazně zkrátit křivku učení a optimalizovat výsledky.

Zde jsou klíčové informace DfAM aerospace úvahy o montážních rámech satelitů:

- Přijměte optimalizaci topologie:

- To je často výchozím bodem pro dosažení maximálního odlehčení. Specializovaný software analyzuje průběh zatížení a funkční požadavky (tuhost, frekvenční odezva) a vytváří vysoce organické a efektivní konstrukce, které umisťují materiál pouze tam, kde je potřeba.

- Inženýři definují návrhové prostory, ochranné zóny, zatěžovací stavy a výkonnostní cíle. Software pak iterativně odebírá materiál a výsledkem jsou konstrukce rámů, které často nelze vyrobit tradičním způsobem.

- Zvažte použití optimalizace topologie pro satelitní konzoly a rámy již v rané fázi návrhu, aby se maximalizovaly výhody. Běžně se používají nástroje jako Altair OptiStruct, Ansys Mechanical nebo nTopology.

- Pákové mřížové struktury:

- V oblastech, kde je vyžadována spíše tuhost než objemová pevnost, mohou vnitřní příhradové konstrukce poskytnout vynikající konstrukční podporu při minimální hmotnosti. Různé typy mřížek (kubické, osmiúhelníkové, gyroidní) nabízejí různé mechanické, tepelné a fluidní vlastnosti.

- Lze je také použít k tlumení vibrací nebo je integrovat do tepelných kanálů.

- Návrhové nástroje potřebují funkce pro generování a ověřování těchto složitých struktur.

- Porozumění omezením procesu:

- Minimální velikost prvku & Tloušťka stěny: Procesy LPBF mohou dosáhnout jemných detailů, ale existují zde limity (obvykle ~0,3-0,5 mm pro robustní prvky, v závislosti na stroji a materiálu). Tenké stěny jsou náchylné k deformaci při tisku a manipulaci. Navrhněte dostatečně silné stěny, aby byly strukturálně pevné a spolehlivě tisknutelné.

- Přesahy a samonosné úhly: Prvky vytištěné nad prázdným prostorem vyžadují podpůrné struktury. Prvky s úhlem nad určitou hranicí (obvykle 45 stupňů od vodorovné roviny, ale záleží na materiálu/parametrech) se však často mohou udržet samy. Návrh s úhly, které se samy podepřou, minimalizuje potřebu podpěr, čímž se zkrátí doba a náklady na následné zpracování a zamezí se vzniku potenciálních povrchových stop.

- Orientace otvorů: Vodorovné otvory se často tisknou s lepší kruhovitostí než svislé otvory kvůli efektu stupňování vrstev, i když malé svislé otvory jsou obecně v pořádku. Velké horizontální otvory mohou vyžadovat podpůrné konstrukce.

- Návrh strategické podpůrné struktury:

- Ideální je minimalizovat podpěry, ale často jsou nezbytné pro strmé převisy, velké vodorovné plochy a pro zabránění deformaci.

- Podpěry by měly být navrženy pro efektivní funkci (odvod tepla, ukotvení dílu) a snadná demontáž. V případě potřeby zvažte dostupnost nástrojů nebo elektroerozivního obrábění (EDM).

- Kontaktní místa podpory zanechávají na povrchu stopy, které vyžadují povrchovou úpravu, pokud je v těchto oblastech kritická estetika nebo specifické vlastnosti povrchu. Kritické povrchy navrhněte tak, aby byly samonosné nebo snadno přístupné pro konečnou úpravu. Následující stránky pokyny pro navrhování AM kovů je zde klíčový.

- Návrh pro následné zpracování:

- Předvídejte navazující kroky. Pokud kritická rozhraní vyžadují vysokou přesnost nebo specifickou povrchovou úpravu dosažitelnou pouze CNC obráběním, přidejte k těmto povrchům v návrhu AM dodatečný obětovaný materiál (přídavek na obrábění, obvykle 0,5-1,0 mm).

- Zajistěte, aby prvky vyžadující kontrolu (např. vnitřní kanály pomocí CT) byly navrženy tak, aby je bylo možné kontrolovat.

- Zvažte přístup pro odstranění prášku z vnitřních dutin. Pokud se nelze vyhnout uzavřeným dutinám, navrhněte strategické odvodňovací/přístupové otvory.

- Integrace funkcí:

- Přemýšlejte nejen o struktuře. Mohou být prvky tepelného managementu, jako jsou tepelné trubice, kanály pro chlazení kapalin nebo optimalizované vodivé cesty, integrovány přímo do konstrukce rámu?

- Lze do něj zabudovat montážní body pro kabelové svazky, senzory nebo RF komponenty? AM umožňuje výrobu komplexních, multifunkčních komponentů, které umožňují optimalizace satelitních komponent nad rámec jednoduchých strukturálních rolí.

Zapojením těchto principů DfAM mohou inženýři překročit rámec pouhého kopírování obrobených konstrukcí pomocí AM a začít vytvářet skutečně optimalizovaný satelitní hardware nové generace.

Dosažitelná tolerance, povrchová úprava a rozměrová přesnost

Častá otázka konstruktérů a manažerů nákupu, kteří s technologií AM na kovy teprve začínají, se týká dosažitelné úrovně přesnosti. Zatímco 3D tisk z kovu nabízí pozoruhodnou geometrickou volnost, je nezbytné mít realistická očekávání ohledně tolerancí při výrobě a kvality povrchu ve srovnání se zavedenými metodami, jako je vysoce přesné CNC obrábění. Pochopení těchto faktorů je rozhodující pro stanovení nezbytných kroků následného zpracování a zajištění toho, aby součásti splňovaly přísné požadavky přesná kovovýroba pro letectví a kosmonautiku.

Typické tolerance podle konstrukce:

- U vysoce kvalitních systémů laserové fúze v práškovém loži (LPBF) se typické rozměrové tolerance často pohybují v rozmezí ±0,1 mm až ±0,2 mm na střední vzdálenosti (např. do 100 mm), přičemž u větších rozměrů se uplatňuje další procento tolerance (např. ±0,1 % až ±0,2 %).

- Při tavení elektronovým svazkem (EBM) se obecně vyrábějí díly s mírně volnějšími tolerancemi než při LPBF, a to z důvodu vyšších teplot zpracování a velikosti částic prášku.

- Faktory ovlivňující toleranci:

- Kalibrace stroje: Pravidelná kalibrace a údržba jsou klíčové. Společnost Met3dp používá špičkové tiskárny, které jsou známé svou přesností a spolehlivostí.

- Vlastnosti materiálu: Tepelná roztažnost a smrštění se u různých materiálů liší (např. Scalmalloy® vs. AlSi10Mg).

- Geometrie dílu & Velikost: Velké nebo složité díly s různými průřezy jsou náchylnější k tepelnému namáhání a možnému zkreslení.

- Orientace na stavbu: Orientace dílu na konstrukční desce ovlivňuje potřebu podpory, tepelný průběh a efekt odstupňování vrstev, což má vliv na konečné rozměry.

- Tepelné namáhání: Zbytková napětí vznikající během cyklů ohřevu/chlazení mohou způsobit deformace, pokud nejsou řízeny pečlivou kontrolou parametrů a podpůrnými strategiemi.

- Následné zpracování: Tepelné zpracování s uvolněním napětí může způsobit drobné rozměrové změny, se kterými je třeba počítat.

Povrchová úprava podle stavu:

- Povrchová úprava kovových dílů vyrobených metodou AM je ze své podstaty drsnější než povrch obrobený. Vyznačuje se částečně roztavenými částicemi prášku ulpívajícími na vnějších vrstvách.

- Typická drsnost povrchu (Ra) u dílů z LPBF se často pohybuje v rozmezí 6 až 20 µm, což do značné míry závisí na orientaci sestavení (povrchy směřující vzhůru jsou hladší než povrchy směřující dolů nebo svislé stěny), použitém materiálu a parametrech. Povrchy EBM jsou obecně drsnější.

- Faktory ovlivňující povrchovou úpravu:

- Velikost částic prášku: Jemnější prášky obecně vedou k hladším povrchům. Pokročilá výroba prášků Met3dp’zajišťuje optimalizované rozložení velikosti částic.

- Tloušťka vrstvy: Tenčí vrstvy obvykle vedou k lepší povrchové úpravě na šikmých plochách.

- Orientace na stavbu: Povrchy rovnoběžné s konstrukční deskou (up-skin) bývají nejhladší, zatímco povrchy down-skin vyžadující kontakt s opěrou jsou nejdrsnější.

- Parametry laseru/záření: Hustota energie a strategie skenování ovlivňují vlastnosti taveniny a kvalitu povrchu.

Dosažení vyšší přesnosti:

- U kritických rozhraní, montážních bodů, ložiskových ploch nebo jakýchkoli prvků, které vyžadují větší tolerance, než jsou tolerance podle konstrukce (např. ±0,1 mm), nebo specifickou hladkou povrchovou úpravu (např. Ra < 3,2 µm), je třeba použít sekundární systém CNC obrábění je obvykle vyžadováno.

- Tento hybridní přístup (AM + obrábění) využívá geometrickou volnost AM pro celkový tvar a odlehčení v kombinaci s přesností obrábění pro kritické prvky. Klíčové je navrhování s odpovídajícími přídavky na obrábění (jak je uvedeno v DfAM).

- Jiné dokončovací procesy, jako je tryskání, bubnování nebo leštění, mohou zlepšit celkovou kvalitu povrchu, ale obecně výrazně nezlepšují rozměrové tolerance.

Metrologie a kontrola:

- Ověřování rozměrová přesnost satelitních dílů má zásadní význam. Mezi běžné metody patří:

- Souřadnicové měřicí stroje (CMM) pro vysoce přesné bodové měření definovaných prvků.

- 3D laserové skenování nebo skenování strukturovaným světlem pro porovnání geometrie celého dílu s původním modelem CAD.

- Met3dp používá přísnou kontrolu kvality a inspekční procesy s využitím pokročilých metrologických nástrojů, které zajišťují, že díly splňují stanovené požadavky tolerance 3D tisku kovů v letectví a kosmonautice normy. Více informací o možnostech Met3dp najdete v článku 3D tisk z kovu.

Souhrnně lze říci, že zatímco díly vyrobené metodou AM nabízejí pro mnoho aplikací dobrou přesnost, dosažení úzkých tolerancí a hladkých povrchů, které jsou často vyžadovány pro kritická rozhraní satelitů, obvykle vyžaduje plánované operace po obrábění.

Požadavky na následné zpracování kritických družicových snímků

Tisk montážního rámu satelitu je často jen prvním výrobním krokem. Řada klíčových následné zpracování kovů AM v letectví a kosmonautice k přeměně sestaveného dílu na hardware připravený k letu jsou obvykle nutné operace. Tyto kroky jsou nezbytné pro uvolnění vnitřních pnutí, odstranění podpůrných struktur, dosažení konečných rozměrů a vlastností povrchu a zajištění integrity a výkonnosti součásti v náročném kosmickém prostředí. Manažeři veřejných zakázek by měli tyto kroky zohlednit v harmonogramu projektu a nákladech při pořizování komponent AM.

Mezi běžné kroky následného zpracování satelitních rámů Scalmalloy® a AlSi10Mg patří:

- Úleva od stresu / tepelné ošetření:

- Proč je to důležité: Rychlé zahřívání a ochlazování, které je vlastní LPBF/EBM, vytváří v tištěném dílu značná zbytková napětí. Tato napětí mohou vést k deformaci (zejména po vyjmutí z konstrukční desky) a negativně ovlivnit mechanické vlastnosti, zejména únavovou životnost.

- Proces: Díly se obvykle tepelně zpracovávají ještě na konstrukční desce (kvůli stabilitě) nebo po jejím odstranění. Konkrétní cykly (teplota, čas, atmosféra) závisí na slitině:

- AlSi10Mg: Často zahrnuje cyklus uvolňování napětí (např. ~2 hodiny při 300 °C), po kterém následuje úprava roztokem a umělé stárnutí (stav T6) za účelem optimalizace pevnosti a tažnosti (např. rozpuštění při teplotě kolem 530 °C, kalení a následné stárnutí při teplotě kolem 160 °C).

- Scalmalloy®: Vyžaduje specifickou úpravu stárnutím (např. ~4 hodiny při 325 °C), aby se dosáhlo vysokopevnostních vlastností díky precipitačnímu vytvrzování.

- Důležitost: Správné tepelné zpracování Scalmalloy a AlSi10Mg je pro aplikace v letectví a kosmonautice nepostradatelný, aby bylo zajištěno předvídatelné mechanické chování a rozměrová stabilita.

- Odstranění ze stavební desky & Odstranění nosné konstrukce:

- Díly se obvykle vyřezávají z konstrukční desky pomocí drátového elektroerozivního obrábění nebo pásové pily.

- Podpěrné konstrukce určené k ukotvení dílu a k podepření převisů je třeba opatrně odstranit. To může zahrnovat:

- Ruční lámání/řezání přístupných podpěr.

- Obrábění (frézování, broušení) pro pevnější nebo integrované podpěry.

- Drátové elektroerozivní obrábění pro složité vnitřní podpěry nebo těžko přístupná místa.

- Při odstraňování je třeba dbát na to, aby nedošlo k poškození povrchu dílu.

- Povrchová úprava:

- Cíl: Zlepšete drsnost povrchu, odstraňte volné částice prášku a zvyšte únavovou životnost nebo estetický vzhled.

- Běžné metody:

- Tryskání abrazivem (zrnitostní/perličkové tryskání): Poskytuje rovnoměrný matný povrch, odstraňuje povrchové oxidy a může vytvářet tlaková zbytková napětí prospěšná pro únavu. Výběr média (např. oxid hlinitý, skleněné kuličky) ovlivňuje konečnou strukturu.

- Třískové/vibrační dokončování: Díly jsou umístěny do bubnu s médiem, které třením vyhlazuje hrany a povrchy. Vhodné pro dávkové zpracování menších dílů.

- Leštění (ruční/automatické): Používá se k dosažení velmi hladkého, zrcadlového povrchu, kde je to požadováno (např. pro optické aplikace nebo specifické tepelné povlaky), i když je často pracné.

- Úroveň povrchová úprava satelitních komponentů závisí na specifických funkčních požadavcích každého povrchu.

- Přesné obrábění:

- Jak již bylo uvedeno výše, CNC obrábění 3D tištěných dílů je často vyžadováno pro:

- Dosažení přísných tolerancí na kritických rozhraních, montážních otvorech a styčných plochách.

- Vytváření specifických povrchových úprav (např. hladkých těsnicích ploch).

- Úplné odstranění podpěrných značek.

- Vyžaduje pečlivou konstrukci upínacích přípravků, aby složitá geometrie AM bezpečně držela bez deformace.

- Jak již bylo uvedeno výše, CNC obrábění 3D tištěných dílů je často vyžadováno pro:

- Povrchové úpravy a nátěry:

- Zvýšení ochrany životního prostředí nebo přizpůsobení vlastností povrchu:

- Eloxování (hliníkové slitiny): Zlepšuje odolnost proti korozi a opotřebení, může poskytovat tepelně regulační vlastnosti a umožňuje barvení (i když stabilita barvy v prostoru je otázkou).

- Chemické konverzní nátěry (např. alod/chromát): Zvyšují odolnost proti korozi a poskytují dobrý základ pro nátěry nebo lepidla. Důležitý je zde soulad s předpisy na ochranu životního prostředí (REACH, RoHS).

- Specializované vesmírné nátěry: Použití tepelně regulačních nátěrů nebo povlaků pro řízení radiačního přenosu tepla na oběžné dráze.

- Výběr závisí na provozním prostředí a specifických funkčních potřebách zařízení povlaky pro letectví a kosmonautiku AM díly.

- Zvýšení ochrany životního prostředí nebo přizpůsobení vlastností povrchu:

- Čištění & amp; Inspekce / nedestruktivní testování (NDT):

- Před konečnou kontrolou a montáží je nutné důkladné čištění, aby se odstranily zbytky prášku, obráběcích kapalin a nečistot.

- NDT aditivní výroba je pro letový hardware zásadní:

- Počítačová tomografie (CT): Metoda založená na rentgenovém záření k detekci vnitřních defektů, jako je pórovitost nebo nedostatek dutin při tavení, a k ověření geometrie vnitřního kanálu.

- Fluorescenční penetrační kontrola (FPI): Zjišťuje trhliny nebo pórovitost narušující povrch.

- Rozměrová kontrola: Použití souřadnicového měřicího stroje nebo 3D skenování k ověření konečných rozměrů podle specifikací.

Společnost Met3dp nabízí komplexní možnosti následného zpracování nebo spolupracuje s kvalifikovanými partnery, aby zajistila, že montážní rámy družic splňují všechny nezbytné požadavky na konečnou úpravu, tolerance a zajištění kvality pro úspěch mise.

Běžné problémy při 3D tisku satelitních rámů a jejich řešení

Přestože aditivní výroba kovů nabízí značné výhody, výroba složitých a kritických součástí, jako jsou rámy satelitů, není bez problémů. Pochopení potenciálních úskalí a zavedení účinných strategií pro jejich zmírnění je klíčem k úspěšnému zavedení AM pro aplikace v letectví a kosmonautice. Zkušení poskytovatelé služeb, jako je společnost Met3dp, vyvinuli robustní procesy, které tyto běžné překážky překonávají.

1. Deformace a zkreslení (zbytkové napětí):

- Výzva: Rychlé lokální zahřívání a ochlazování během tisku vyvolává vnitřní pnutí. Jak díl vzniká, mohou se tato napětí hromadit a vést k deformaci, zkreslení nebo dokonce prasknutí, zejména u velkých nebo složitých geometrií. Aditivní výroba se zbytkovým napětím je velkým problémem.

- Strategie zmírnění dopadů:

- Optimalizované parametry sestavení: Pečlivé řízení výkonu laseru, rychlosti skenování a strategie šrafování pro řízení taveniny a tepelných gradientů.

- Tepelná simulace: Použití softwaru k předvídání akumulace napětí a možného narušení před tisk, což umožňuje úpravu designu nebo orientace.

- Strategické podpůrné struktury: Dobře navržené podpěry pevně ukotví díl k sestavovací desce a fungují jako chladiče, které pomáhají zvládat tepelné namáhání.

- Optimalizovaná orientace sestavení: Orientace dílu tak, aby se minimalizovaly velké rovné plochy rovnoběžné s povrstvovací jednotkou a snížily se tepelné gradienty napříč vrstvami.

- Tepelné ošetření proti stresu: Nezbytný krok následného zpracování pro uvolnění vnitřních pnutí před vyjmutím dílu z konstrukční desky nebo podpěr.

2. Pórovitost (plyn a nedostatek fúze):

- Výzva: Vnitřní dutiny nebo póry mohou narušit mechanickou integritu (zejména únavovou pevnost) dílu. Pórovitost může vznikat v důsledku plynu zachyceného v bazénu taveniny (plynová pórovitost) nebo neúplného natavení mezi vrstvami nebo skenovacími stopami (nedostatečné natavení). Kontrola pórovitosti AM je pro konstrukční díly zásadní.

- Strategie zmírnění dopadů:

- Vysoce kvalitní prášek: Použití sférického prášku bez plynu s nízkým obsahem vlhkosti a kontrolovanou distribucí velikosti částic. Pokročilá výroba prášku Met3dp’se zaměřuje na tyto vlastnosti.

- Optimalizované parametry tisku: Zajištění dostatečné hustoty energie pro úplné roztavení materiálu a únik zachyceného plynu bez přehřátí.

- Řízená atmosféra stavby: Udržování vysoce čisté atmosféry inertního plynu (argonu nebo dusíku) v konstrukční komoře, aby se minimalizovala oxidace a kontaminace.

- Izostatické lisování za tepla (HIP): Krok následného zpracování, při kterém je díl vystaven vysoké teplotě a vysokému tlaku inertního plynu. HIP pro 3D tištěné díly účinně uzavírá vnitřní dutiny (pórovitost plynu a nedostatek tavení), čímž výrazně zlepšuje hustotu a mechanické vlastnosti. Často povinné pro kritické letecké komponenty.

3. Výzvy při odstraňování podpory:

- Výzva: Odstraňování podpůrných struktur, zejména ze složitých vnitřních kanálů nebo choulostivých prvků, může být časově i finančně náročné a hrozí při něm riziko poškození dílu. Nepřístupné vnitřní podpěry může být nemožné zcela odstranit.

- Strategie zmírnění dopadů:

- DfAM: Navrhování dílů se samonosnými úhly všude, kde je to možné, aby se minimalizovala potřeba podpěr.

- Optimalizovaný design podpory: Použití typů podpěr (např. stromové podpěry, blokové podpěry s perforací) a parametrů, které vyvažují účinnou podporu a snadnou demontáž. Využití specializovaného softwaru pro generování podpěr.

- Plánování přístupnosti: Zajištění, aby nástroje nebo procesy (ruční, obrábění, elektroerozivní obrábění) dosáhly na nosné konstrukce. V případě potřeby navrhněte přístupové body.

- Výběr materiálu: Z některých materiálů se podpěry odstraňují snadněji než z jiných.

4. Dosažení konzistentních vlastností materiálu:

- Výzva: Zajištění rovnoměrné mikrostruktury a mechanických vlastností v celém velkém nebo složitém dílu nebo mezi jednotlivými sestavami může být náročné kvůli rozdílům v tepelné historii napříč komponentou.

- Strategie zmírnění dopadů:

- Robustní řízení procesů: Přísné dodržování kvalifikovaných konstrukčních parametrů, pravidelná kalibrace strojů a monitorování prostředí.

- Kvalifikace materiálu: Důkladné testování vlastností materiálu ze zkušebních kupónů vytištěných spolu se skutečnými díly v rámci každé sestavy.

- Standardizované tepelné zpracování: Použití konzistentních, ověřených cyklů tepelného zpracování pro normalizaci mikrostruktury a vlastností.

- Monitorování procesů: Využití nástrojů pro monitorování in-situ (sledování taveniny, termální snímkování), pokud jsou k dispozici, k odhalení případných nesrovnalostí během stavby.

5. Manipulace s práškem a kontrola kvality:

- Výzva: Kovové prášky (zejména reaktivní, jako jsou slitiny hliníku) vyžadují opatrné zacházení, aby se zabránilo kontaminaci (kyslík, vlhkost) a zachovalo se stálé rozložení velikosti částic. Opětovné použití prášku vyžaduje pečlivou správu a testování.

- Strategie zmírnění dopadů:

- Kontrolované prostředí: Manipulace s prášky v inertní atmosféře nebo v prostředí s řízenou vlhkostí.

- Prosévání prášku: Pravidelné prosévání prášku za účelem odstranění nadměrných částic nebo aglomerátů.

- Řízení životního cyklu prášku: Sledování šarží prášku, počtu cyklů opakovaného použití a provádění pravidelných chemických a fyzikálních analýz pro zajištění kvality.

- Kvalifikace dodavatele: Získávání vysoce kvalitních a konzistentních prášků od renomovaných dodavatelů, jako je Met3dp.

Jejich překonání vady 3D tisku kovů v letectví a kosmonautice vyžaduje kombinaci pokročilých technologií, odborných znalostí procesů a přísných systémů řízení kvality - oblasti, v nichž zkušení poskytovatelé služeb AM specializující se na aplikace v leteckém průmyslu přinášejí významnou přidanou hodnotu.

Jak vybrat správného poskytovatele služeb 3D tisku kovů pro satelitní komponenty

Výběr správného výrobního partnera je stejně důležitý jako výběr konstrukce a materiálu, zejména pokud se jedná o kritické satelitní komponenty. Jedinečné požadavky leteckého průmyslu vyžadují dodavatel 3D tisku kovů pro letectví a kosmonautiku specialista s osvědčenými schopnostmi, přísnou kontrolou kvality a hlubokými odbornými znalostmi. Ne všechny servisní kanceláře AM jsou vybaveny tak, aby zvládly složitost a přísné požadavky na kosmický hardware.

Zde jsou klíčová kritéria, která je třeba vyhodnotit při výběr servisní kanceláře AM partnery pro montážní rámy satelitů:

- Certifikace a řízení kvality v letectví a kosmonautice:

- Certifikace AS9100: Jedná se o zlatý standard pro systémy řízení kvality v leteckém průmyslu. Hledejte dodavatele, kteří mají certifikát AS9100 nebo prokazatelně pracují podle jeho přísných požadavků, zajišťují sledovatelnost, kontrolu procesů a řízení rizik.

- Robustní systém řízení kvality (QMS): Kromě certifikace je třeba posoudit jejich interní postupy kvality, dokumentační postupy, školení obsluhy a protokoly o kalibraci zařízení.

- Prokazatelné zkušenosti a odbornost:

- Dosavadní výsledky v leteckém a kosmickém průmyslu: Vyráběli již dříve úspěšně komponenty pro letectví a kosmonautiku nebo ideálně pro vesmírné aplikace? Požádejte o případové studie nebo příklady (nechráněné).

- Materiálové znalosti: Konkrétní zkušenosti s tiskem a následným zpracováním požadovaných materiálů (např., Tisková služba Scalmalloy®, AlSi10Mg). Měli by rozumět nuancím tepelného zpracování a dosažení požadovaných vlastností materiálu pro tyto slitiny.

- Podpora DfAM: Nabízejí podporu pro aditivní výrobu? Dodavatel, který dokáže aktivně poradit s optimalizací návrhu pro tisk, odlehčení a nákladovou efektivitu, je neocenitelný.

- Technologické schopnosti:

- Vhodná technologie AM: Ujistěte se, že používají dobře udržované stroje LPBF nebo EBM průmyslové třídy vhodné pro požadované specifikace materiálu a dílů.

- Strojový park & amp; Kapacita: Zvažte dostupnost jejich strojů, možnosti výroby (dokáží tisknout požadovanou velikost rámu?) a redundanci, abyste zajistili spolehlivé dodací lhůty, zejména v případě sériová výroba nebo velkoobchod se satelitními díly objednávky.

- Správa prášku: Přísné protokoly pro manipulaci s práškem, skladování, testování a sledovatelnost jsou klíčové pro konzistentní kvalitu dílů.

- Vlastní následné zpracování & kontrola:

- Komplexní schopnosti: Nabízí dodavatel kritické kroky následného zpracování, jako je odlehčování/tepelné zpracování, přesné CNC obrábění, povrchové úpravy a NDT (zejména CT skenování), přímo ve firmě nebo prostřednictvím přísně kontrolovaných, kvalifikovaných partnerů? Správa více dodavatelů zvyšuje složitost a riziko.

- Metrologické vybavení: Přístup ke kalibrovaným souřadnicovým měřicím strojům, 3D skenerům a laboratořím pro testování materiálů pro důkladné ověření kvality.

- Sledovatelnost materiálu & Kvalifikace:

- U letového hardwaru je povinná úplná sledovatelnost šarží prášku od zdroje přes zpracování až po finální díl.

- Zavedené procesy pro kvalifikaci materiálu a generování certifikátů shody (CoC).

- Reakce & Komunikace:

- U složitých projektů jsou zásadní jasné komunikační kanály, pohotový zákaznický servis a transparentní řízení projektů.

Proč je Met3dp vaším důvěryhodným partnerem:

Společnost Met3dp ztělesňuje vlastnosti předního kvalifikovaný dodavatel AM pro letecký průmysl. Jako společnost se sídlem v čínském městě Čching-tao, která se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky, Met3dp nabízí komplexní řešení šitá na míru náročným průmyslovým odvětvím, jako je letectví a kosmonautika.

- Špičková technologie v oboru: Naše tiskárny poskytují výjimečný objem tisku, přesnost a spolehlivost.

- Pokročilá odbornost v oblasti prášků: S využitím nejmodernějších technologií plynové atomizace a PREP vyrábíme vysoce kvalitní sférické kovové prášky, včetně inovativních slitin, jako jsou TiNi, TiTa, TiAl, TiNbZr, CoCrMo, nerezové oceli, superslitiny a kritické slitiny Scalmalloy® a AlSi10Mg potřebné pro satelitní aplikace.

- Desítky let kolektivní odbornosti: Náš tým disponuje hlubokými znalostmi v oblasti AM kovů a poskytuje komplexní podporu od konzultace návrhu (DfAM) až po výrobu a následné zpracování.

- Závazek ke kvalitě: Ačkoli je třeba vždy ověřit konkrétní certifikace pro požadavky projektu, naše základy ve výrobě špičkových zařízení a prášků se promítají do přísné kontroly kvality v celém výrobním procesu.

- Komplexní řešení: Spolupracujeme s organizacemi při zavádění strategií 3D tisku a urychlujeme transformaci digitální výroby.

Výběr společnosti Met3dp znamená výběr kompetentního a vertikálně integrovaného partnera, který se zavázal umožnit výrobu satelitních komponent nové generace.

Nákladové faktory a typické dodací lhůty pro aditivně vyráběné satelitní rámy

Pochopení finančních a časových investic potřebných pro aditivně vyráběné satelitní rámy je zásadní pro plánování projektů a sestavování rozpočtů. Náklady i doba realizace jsou ovlivněny mnoha faktory souvisejícími se složitostí dílu, výběrem materiálu a požadavky na zpracování.

Klíčové faktory ovlivňující náklady na kovové AM satelitní rámy:

- Typ materiálu & Objem:

- Významným faktorem je cena samotného kovového prášku. Vysoce výkonné slitiny, jako je Scalmalloy®, jsou podstatně dražší než standardní AlSi10Mg nebo nerezové oceli.

- Samotný objem dílu (a potřebné podpůrné konstrukce) přímo ovlivňuje spotřebu materiálu. Optimalizace topologie zde hraje klíčovou roli při minimalizaci objemu.

- Strojový čas:

- Často dominantní nákladový faktor. Vypočítává se na základě celkové doby, po kterou stroj AM tiskne díl(y).

- Ovlivněno:

- Část Výška: Primární ovladač, protože tisk probíhá po vrstvách.

- Objem/hustota dílu: Roztavení většího množství materiálu na jednu vrstvu trvá déle.

- Složitost: Složité prvky mohou vyžadovat nižší rychlost skenování.

- Efektivita hnízdění: Kolik dílů lze efektivně nacpat na jednu konstrukční desku, amortizuje náklady na přípravu.

- Náklady na pracovní sílu:

- Nastavení: Příprava souboru pro sestavení, nakládání stroje, manipulace s práškem.

- Následné zpracování: Značná pracnost při odstraňování dílů, odstraňování podpěr, tepelném zpracování, povrchové úpravě, obrábění a kontrole. Složitost ovlivňuje pracovní dobu.

- Engineering & DfAM:

- Počáteční optimalizace návrhu, simulační práce (tepelné, napěťové) a příprava konstrukce s sebou nesou náklady, zejména u složitých, topologicky optimalizovaných dílů.

- Složitost následného zpracování:

- Rozsáhlé CNC obrábění, složité povrchové úpravy nebo pokročilé požadavky na NDT (např. CT skenování) výrazně zvyšují konečnou cenu ceny satelitních komponent.

- Zajištění kvality & Testování:

- Úroveň kontroly, testování materiálu (svědecké kupony) a dokumentace požadované pro kvalifikaci v leteckém průmyslu ovlivňuje náklady.

- Objednávkové množství:

- Prototypy (množství 1) mají vysoké náklady na jeden díl v důsledku amortizace nastavení. Sériová výroba umožňuje lepší rozkládání a optimalizaci procesu, což snižuje náklady na jeden díl náklady na 3D tisk kovů v letectví a kosmonautice.

Typické dodací lhůty:

Dodací lhůty se mohou výrazně lišit v závislosti na níže uvedených faktorech, ale obecné rozmezí je následující:

- Prototypy (nekvalifikované): Obvykle 1-3 týdny od potvrzení objednávky po odeslání, v závislosti na složitosti a dostupnosti stroje.

- Výroba/kvalifikované díly: Často 4-12 týdnů nebo déle, s přihlédnutím k potenciálně delší době výroby (u větších sérií nebo složitých dílů), rozsáhlým frontám následného zpracování, přísným kontrolním/testovacím cyklům a požadavkům na dokumentaci.

Faktory ovlivňující dobu realizace:

- Složitost dílu & Velikost: Tisk a následné zpracování větších a složitějších dílů trvá déle.

- Dostupnost stroje: Délky front a plánování v servisních kancelářích.

- Požadavky na následné zpracování: Cykly tepelného zpracování, doba obrábění, dokončovací procesy a nedestruktivní kontrola - to vše prodlužuje celkovou lhůtu.

- Kvalifikace & Testování: Pokud je třeba provést rozsáhlé kvalifikační zkoušky, může to výrazně prodloužit dobu realizace.

- Dostupnost materiálu: Zajištění dostupnosti a kvalifikace konkrétní šarže prášku.

Společnost Met3dp úzce spolupracuje s klienty, aby jim poskytla transparentní cenové nabídky s uvedením těchto nákladových faktorů a realistických údajů doba realizace aditivní výroby odhady. Snažíme se optimalizovat výrobní postupy pro nákladovou efektivitu a spolehlivé dodací termíny. Kontaktujte nás prostřednictvím našeho webové stránky a prodiskutovat s vámi specifika vašeho projektu.

Často kladené otázky (FAQ)

Zde jsou odpovědi na některé časté otázky týkající se použití kovových rámů AM pro montáž satelitů:

- Otázka 1: Je 3D tisk Scalmalloy® dostatečně pevný pro primární satelitní konstrukce?

- A: Rozhodně. Při správném zpracování (včetně správného tepelného zpracování) vykazuje aditivně vyráběná slitina Scalmalloy® mechanické vlastnosti (mez kluzu, mez pevnosti v tahu, únavová pevnost) srovnatelné nebo převyšující vysokopevnostní hliníkové slitiny řady 7000, ale s nižší hustotou. Díky své vysoké měrné pevnosti je vynikajícím kandidátem pro primární nosné konstrukce, kde je nejdůležitější úspora hmotnosti, a byla již letově ověřena v různých leteckých aplikacích. Met3dp zajišťuje optimální zpracování pro dosažení těchto vysoce výkonných vlastností.

- Otázka 2: Jaká je typická úspora hmotnosti dosažitelná pomocí AM u satelitních rámů ve srovnání s tradičními metodami?

- A: Hlavním důvodem pro použití AM je výrazná úspora hmotnosti. Díky optimalizaci topologie a volnosti konstrukce lze snížit hmotnost o 30 % až 60 % nebo dokonce více než u konvenčně navržených a CNC obráběných součástí, které plní stejnou funkci. Přesná úspora do značné míry závisí na výchozí konstrukci, zatěžovacích stavech a na tom, jak agresivní optimalizaci topologie lze použít.

- Otázka 3: Lze v satelitních rámečcích spolehlivě tisknout a kontrolovat složité vnitřní prvky, jako jsou chladicí kanály?

- A: Ano, to je klíčová výhoda procesů AM, jako je LPBF. Složité vnitřní kanály pro řízení tepla nebo proudění tekutin lze navrhnout a vytisknout přímo do rámu. I když je to náročné, spolehlivého tisku lze dosáhnout pečlivým návrhem (např. zajištěním samonosnosti kanálů nebo návrhem pro odstraňování prášku) a optimalizovanými parametry tisku. Kontrola těchto vnitřních prvků se obvykle opírá o nedestruktivní metody, především o průmyslové CT vyšetření (počítačová tomografie), který dokáže vizualizovat vnitřní geometrii a odhalit potenciální vady, jako je zbytkový prášek nebo nedostatečné slícování.

- Otázka 4: Jakou úroveň sledovatelnosti poskytují dodavatelé AM pro letecký průmysl, jako je Met3dp, pro materiály a procesy?

- A: Úplná sledovatelnost je u letového hardwaru neoddiskutovatelná. Renomovaný poskytovatelé kovových AM jako je Met3dp, zachovávají přísnou sledovatelnost v průběhu celého procesu. To zahrnuje:

- Sledování konkrétních šarží kovového prášku od výrobce (včetně údajů o chemickém složení a distribuci velikosti částic).

- Dokumentace historie opakovaného použití prášku a testování.

- Propojení konkrétních dílů s použitým strojem, souborem sestavení, použitými parametry procesu a obsluhou.

- Zaznamenávání všech kroků po zpracování (cykly tepelného zpracování, operace obrábění).

- Vedení záznamů o všech kontrolách a výsledcích nedestruktivního zkoušení.

- Poskytování komplexních certifikátů shody (CoC) shrnujících tyto informace pro každý dodaný díl.

- A: Úplná sledovatelnost je u letového hardwaru neoddiskutovatelná. Renomovaný poskytovatelé kovových AM jako je Met3dp, zachovávají přísnou sledovatelnost v průběhu celého procesu. To zahrnuje:

Závěr: Budoucnost designu satelitů s aditivní výrobou kovů

Cesta do vesmíru vyžaduje inovace na všech úrovních. Pro montážní rámy družic představuje aditivní výroba kovů změnu paradigmatu, která překonává omezení tradičních technik a otevírá nové možnosti v oblasti výkonu, účinnosti a designu. Tím, že AM umožňuje vytvářet vysoce optimalizované, lehké konstrukce s využitím pokročilých materiálů, jako jsou Scalmalloy® a AlSi10Mg, přímo řeší kritickou potřebu snížit náklady na vypuštění a zvýšit možnosti užitečného zatížení.

Možnost konsolidovat součásti, integrovat funkce, jako je tepelný management, a rychle iterovat návrhy umožňuje aditivní výroba inovace letectví a kosmonautika výkonný nástroj pro satelitní inženýry. Od složitých držáků pro citlivou optiku až po robustní rámy pro pohonné systémy - geometrická volnost, kterou nabízejí procesy, jako je např Fúze laserového práškového lože umožňuje dříve nepředstavitelná řešení.

Využití plného potenciálu AM však vyžaduje více než jen pokročilou technologii, ale také odborné znalosti v oblasti materiálových věd, principů DfAM, řízení procesů a důsledného následného zpracování a zajištění kvality. Výběr správného výrobního partnera - partnera s prokazatelnými zkušenostmi v leteckém průmyslu, špičkovým vybavením, vysoce kvalitními materiály a závazkem ke kvalitě - je pro úspěch mise naprosto zásadní.

Společnost Met3dp je připravena být tímto partnerem. Díky našim rozsáhlým možnostem zahrnujícím pokročilou výrobu kovových prášků, špičkové tiskové systémy a hluboké znalosti aplikací poskytujeme komplexní řešení pro nejnáročnější požadavky výroba satelitních komponentů výzvy.

Zveme inženýry, manažery veřejných zakázek a inovátory v kosmickém průmyslu, aby prozkoumali, jak se Partnerství Met3dp pro letecký a kosmický průmysl může pomoci zahájit vaši další misi. Kontaktujte nás ještě dnes a poraďte se s námi, jak může přesná aditivní výroba zvýšit kvalitu vašich satelitních návrhů.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.