Přesné držáky senzorů pro letecké aplikace

Obsah

Úvod: Přesnost v extrémních prostředích - zakázkové držáky pro letecké a kosmické senzory

V náročné oblasti leteckého průmyslu záleží na každé součástce. Od satelitů na oběžné dráze Země až po vysoce výkonná letadla na obloze je potřeba přesnosti, spolehlivosti a odolnosti v extrémních podmínkách prvořadá. Mezi kritické, ale často přehlížené komponenty patří držáky senzorů. Tyto zdánlivě jednoduché konstrukce hrají zásadní roli: bezpečně drží a přesně umisťují citlivé přístroje - oči a uši každého vyspělého leteckého systému. Zakázkové držáky leteckých senzorů, navržené speciálně pro jejich jedinečné použití a prostředí, zajišťují bezchybnou funkci kritických systémů sběru dat a poskytují nezbytnou zpětnou vazbu pro navigaci, řízení, diagnostiku a úspěch mise.

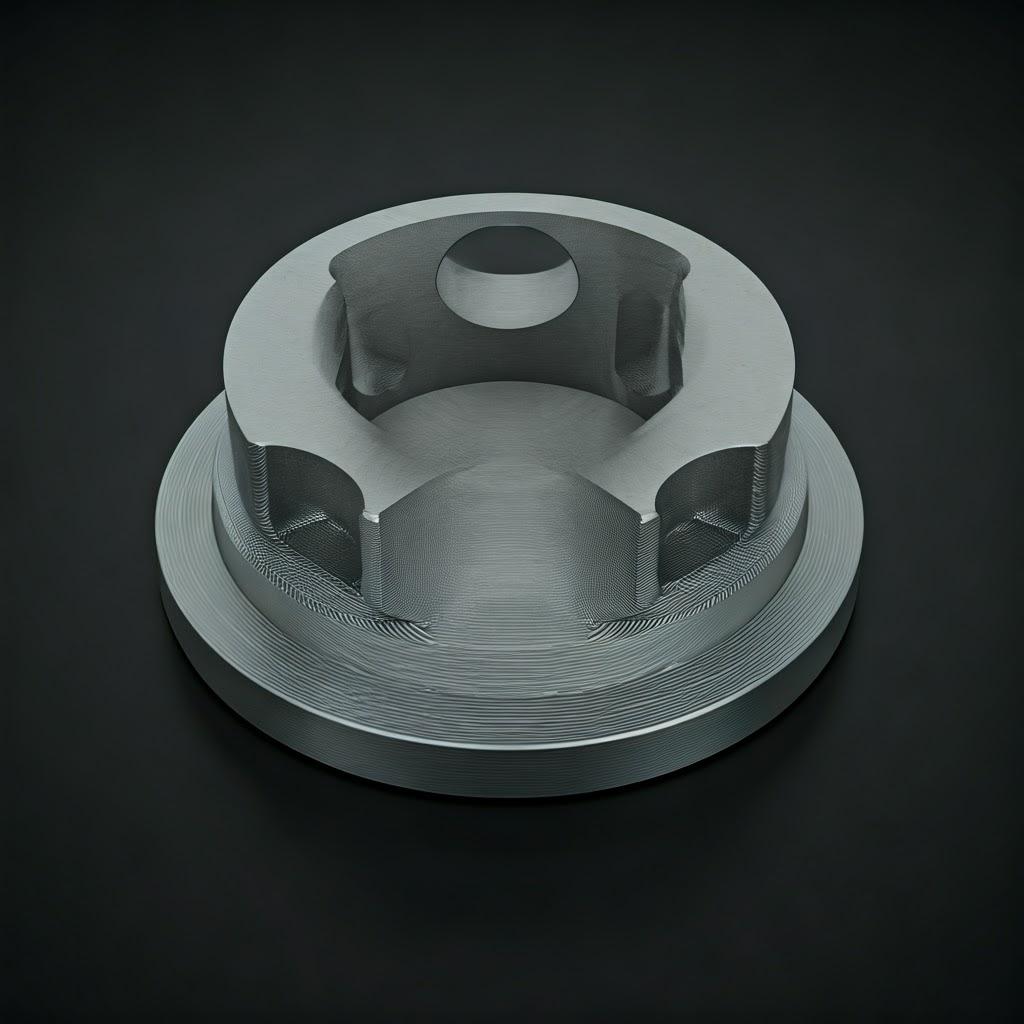

Tradičně se při výrobě těchto držáků používaly subtraktivní metody, jako je CNC obrábění, což často vedlo ke značnému plýtvání materiálem, konstrukčním omezením a zdlouhavým výrobním cyklům, zejména u složitých nebo malosériových zakázkových dílů. S příchodem výroba aditiv kovů (AM), nebo kovu 3D tisk, přináší revoluční změny ve způsobu navrhování a výroby těchto klíčových součástí. Tato technologie umožňuje vytvářet vysoce optimalizované, lehké a složité držáky senzorů přímo z digitálních modelů, vrstvu po vrstvě, s použitím specializovaných kovových prášků. Pro inženýry a manažery nákupu v leteckém a kosmickém sektoru, kteří usilují o zvýšení výkonu, zkrácení dodacích lhůt a větší volnost při navrhování, je zásadní pochopit potenciál technologie AM pro výrobu držáků senzorů na zakázku.

Letecký a kosmický průmysl se pohybuje na špičkové úrovni a neustále posouvá hranice výkonnosti a efektivity. Držáky senzorů musí vydržet:

- Extrémní teploty: Od kryogenního chladu v hlubokém vesmíru až po spalující žár součástí motoru nebo při návratu do atmosféry.

- Intenzivní vibrace: Během startu, letových manévrů a běžného provozu musí držáky tlumit nebo odolávat vibracím, které by mohly zhoršit přesnost senzoru nebo poškodit zařízení.

- Vysoké síly G: Akcelerační a decelerační síly vyžadují držáky s výjimečnou strukturální integritou.

- Korozivní prostředí: Vystavení palivům, hydraulickým kapalinám, odmrazovacím prostředkům nebo kosmickému záření vyžaduje materiály s vysokou odolností.

- Přísná hmotnostní omezení: Každý ušetřený gram přispívá ke snížení spotřeby paliva, nosnosti nebo celkového výkonu.

3D tisk z kovu nabízí výkonné řešení, jak splnit tyto přísné požadavky. Díky tomu, že AM umožňuje konstrukce, které dříve nebylo možné vyrobit, jako jsou topologicky optimalizované struktury a integrované chladicí kanály, umožňuje inženýrům vytvářet držáky senzorů, které jsou nejen lehčí a pevnější, ale také přesně přizpůsobené funkčním potřebám senzoru a provoznímu prostředí platformy. Tato schopnost je obzvláště cenná pro zakázkové letecké komponenty, kde jsou často vyžadovány jedinečné geometrie a výkonnostní charakteristiky. Jako lídr v oblasti 3D tisk z kovu met3dp poskytuje pokročilé vybavení a vysoce výkonné kovové prášky, které jsou nezbytné k využití plného potenciálu aditivní výroby pro kritické aplikace, jako jsou například držáky leteckých senzorů. Naše odborné znalosti zajišťují, že komponenty splňují přísné normy leteckého průmyslu a poskytují bezkonkurenční přesnost a spolehlivost.

Aplikace: Kde se používají vlastní držáky leteckých senzorů?

Zakázkové držáky leteckých senzorů jsou nepostradatelné pro široké spektrum aplikací v letectví a obraně. Jejich hlavním úkolem je poskytnout stabilní, přesně zarovnanou platformu pro senzory, chránit je před riziky prostředí a zároveň zajistit optimální sběr dat. Možnost přizpůsobit tyto držáky pomocí aditivní výroby kovů umožňuje bezproblémovou integraci do komplexních systémů a optimalizaci pro specifické provozní požadavky.

Zde je přehled klíčových oblastí použití:

1. Komerční letectví: * Monitorování motoru: Držáky pro snímače vibrací, teplotní sondy (termočlánky, odporové teploměry) a snímače tlaku uvnitř motorů nebo v jejich blízkosti. Ty vyžadují materiály odolné vůči vysokým teplotám a robustní konstrukci, aby odolaly intenzivním vibracím. AM umožňuje použití složitých vnitřních chladicích kanálů nebo chladičů integrovaných přímo do konstrukce držáku. * Snímání draku letadla: Držáky pro tenzometry, akcelerometry a teplotní čidla na křídlech, trupu a podvozku pro sledování stavu konstrukce a aerodynamického zatížení. Klíčové je zde odlehčení pomocí AM. * Prostředí kabiny: Držáky pro senzory kvality vzduchu, teplotní senzory a senzory vlhkosti, které často vyžadují integraci do stísněných prostor v panelech kabiny nebo potrubí. AM umožňuje tvarové přizpůsobení. * Prostory pro avioniku: Bezpečná montáž pro citlivé elektronické senzory (gyroskopy, akcelerometry pro inerciální navigační systémy), které vyžadují tlumení vibrací a přesné nastavení. Zakázkové držáky AM mohou obsahovat specifické tlumicí prvky nebo složité geometrie pro optimální polohování.

2. Vesmírné systémy (satelity, nosné rakety): * Satelitní užitečné zatížení: Držáky pro optické senzory, kamery, antény, hvězdné sledovače a vědecké přístroje. Ty vyžadují extrémní rozměrovou stabilitu při velkých teplotních výkyvech (tepelná stabilita), materiály s nízkým obsahem plynů a minimální hmotnost. AM umožňuje vytvářet složité, vysoce optimalizované struktury, které by nebylo možné obrábět. * Odpalovací zařízení: Držáky pro senzory monitorující pohonné systémy (tlak, teplotu, průtok), zatížení konstrukce během výstupu a naváděcí systémy. Tyto držáky musí vydržet extrémní přetížení, vibrace a akustické zatížení. Klíčová je pevnost materiálu a robustní konstrukce. * Vesmírné stanice a obydlí: Interní a externí držáky pro senzory monitorování životního prostředí, detektory záření a monitorování zařízení. Spolehlivost a dlouhá provozní životnost jsou rozhodující.

3. Vojenská letadla a obrana: * Stíhací letouny & amp; Bombardéry: Držáky pro zaměřovací moduly, radarové součásti, senzory elektronického boje a senzory pro sledování údajů ze vzduchu. Ty vyžadují vysoký poměr pevnosti a hmotnosti, aerodynamické profily a odolnost vůči extrémní dynamice letu a teplotám. AM umožňuje konformní montážní řešení a rychlé prototypování nových integrovaných senzorů. * Bezpilotní letadla (UAV / drony): Lehké a kompaktní držáky pro kamery, LiDAR, senzory prostředí a komunikační systémy. Snížení hmotnosti je často hlavním důvodem, proč jsou topologicky optimalizované držáky AM velmi výhodné. Integrace do složitých draků letadel je díky zakázkovým konstrukcím AM zjednodušena. * Střely a munice: Odolné držáky pro naváděcí senzory (IR, radarové vyhledávače), pojistky přiblížení a telemetrické senzory. Zásadní je odolnost při extrémním zrychlení a nárazech.

4. Vrtulníky: * Rotorické systémy: Držáky pro snímače sledování lopatek, snímače vibrací a tenzometry. Ty musí odolávat značnému cyklickému zatížení a vibracím. * Převodovka & amp; Motor: Držáky pro teplotní, tlakové a čipové senzory pracující v prostředí s vysokými teplotami a vibracemi. * Drak letadla a avionika: Podobné požadavky na snímání jako u letadel s pevnými křídly, často s jedinečnými prostorovými omezeními vyžadujícími vlastní řešení AM.

Tabulka: Klíčové výhody AM

| Oblast použití | Typické senzory | Klíčové výzvy v oblasti životního prostředí | Primární výhody AM | Potenciální materiály (příklady) |

|---|---|---|---|---|

| Komerční motor | Vibrace, teplota (termočlánky), tlak | Vysoká teplota, vysoké vibrace, koroze | Složité geometrie, integrované chlazení, konsolidace | Inconel 718/625, Ti6Al4V |

| Drak letadla (pevné křídlo) | Tenzometry, akcelerometry, teploměry | Vibrace, únava, teplotní cyklování, hmotnost | Odlehčení (optimalizace topologie), konsolidace | AlSi10Mg, Ti6Al4V, 316L |

| Užitečné zatížení družice | Optické senzory, hvězdicové sledovače, RF antény | Extrémní teplotní cyklování, vakuum (odplyňování), hmotnost | Odlehčení, vysoká tuhost, tepelná stabilita | AlSi10Mg, Ti6Al4V, Scalmalloy |

| Nosná raketa | Snímače tlaku, teploty, tahu, navádění | Extrémní přetížení, vibrace, akustika | Vysoká pevnost v poměru k hmotnosti, složité geometrie | Ti6Al4V, vysokopevnostní oceli |

| UAV/Drone | Kamery, LiDAR, životní prostředí, komunikace | Hmotnost, omezení velikosti, vibrace | Extrémní odlehčení, kompaktní integrace | AlSi10Mg, Ti6Al4V, polymery (nekovové) |

| Vojenská letadla | Zaměřovací pody, radar, senzory EW, letecká data | Vysoké přetížení, aerodynamické zatížení, vysoká teplota | Konformní tvary, rychlé prototypování, pevnost | Ti6Al4V, AlSi10Mg, vysokopevnostní oceli |

| Rotor vrtulníku | Sledovače ostří, vibrace, namáhání | Vysoká cyklická únava, vysoké vibrace | Odolnost, složité tvary pro přizpůsobení | Ti6Al4V, slitiny oceli |

Export do archů

Všestrannost 3D tisku z kovu umožňuje leteckým inženýrům a manažerům veřejných zakázek získat zakázkové držáky leteckých senzorů speciálně navržené pro každou jedinečnou aplikaci, které překračují standardizovaná hotová řešení a směřují k optimalizovaným, vysoce výkonným komponentům. Společnosti jako Met3dp, které mají rozsáhlé zkušenosti s materiály pro letecký průmysl a aditivní výrobní procesy, jsou klíčovými partnery při vývoji a výrobě těchto kritických dílů.

Aditivní výhoda: Proč 3D tisk z kovu pro držáky leteckých senzorů?

Zatímco tradiční výrobní metody, jako je CNC obrábění, v leteckém průmyslu dobře slouží, aditivní výroba kovů nabízí přesvědčivé výhody, zejména pro komponenty, jako jsou zakázkové držáky senzorů, kde jsou složitost, hmotnost a výkon rozhodujícími faktory při návrhu. Volba kovového 3D tisku není jen o přijetí nové technologie, ale o uvolnění nových možností v oblasti designu, efektivity a schopností.

Zde se dozvíte, proč se metoda AM s kovem stává stále více preferovanou metodou pro výrobu vysoce výkonných držáků leteckých senzorů:

1. Bezprecedentní volnost designu & Komplexnost: * Optimalizace topologie: Algoritmy mohou určit nejefektivnější rozložení materiálu pro splnění požadavků na zatížení, což vede k organickým, lehkým konstrukcím, které nelze obrábět. To vede k výrazné úspoře hmotnosti bez snížení tuhosti nebo pevnosti, což je pro letecký průmysl zásadní. * Mřížové struktury: Do konstrukce držáku lze integrovat vnitřní mřížové nebo gyroidní struktury, které dále snižují hmotnost, pohlcují energii/vibrace nebo usnadňují odvod tepla. * Tvarové návrhy: Držáky lze navrhnout tak, aby dokonale kopírovaly zakřivené nebo složité povrchy draků letadel nebo skříní motorů, což zlepšuje aerodynamiku a zjednodušuje montáž. * Interní kanály: Složité vnitřní kanály pro chladicí kapaliny, průchody kabeláže nebo tepelný management lze vytisknout přímo do držáku, čímž odpadá nutnost dalšího vrtání nebo montáže.

2. Odlehčení: * Jak již bylo zmíněno, optimalizace topologie a mřížkové struktury, které umožňuje AM, umožňují drastické snížení hmotnosti součástí ve srovnání s díly obráběnými z pevných bloků. * Každý kilogram ušetřený na letadle nebo kosmické lodi znamená významnou úsporu paliva, zvýšení nosnosti nebo zlepšení manévrovatelnosti po celou dobu životnosti platformy. Senzorové držáky, ačkoli jsou jednotlivě malé, přispívají společně k celkové hmotnosti platformy, což činí AM atraktivní volbou pro aplikace citlivé na hmotnost.

3. Konsolidace částí: * Složité sestavy, které se dříve skládaly z několika obráběných dílů, spojovacích prvků a držáků, lze často přepracovat a vytisknout jako jedinou monolitickou součást. * Tím se snižuje počet dílů, eliminují se potenciální místa poruch u spojů/spojovacích prvků, zjednodušuje se dodavatelský řetězec (méně dílů k obstarání a sledování), zrychluje se montáž a snižuje se celková hmotnost systému. Držák snímače může integrovat prvky, jako jsou kabelová vedení, tlumiče vibrací nebo tepelné podpěry, do jednoho tištěného dílu.

4. Rychlé prototypování a iterace: * AM umožňuje konstruktérům rychle přejít od digitálního návrhu (modelu CAD) k fyzickému kovovému prototypu. * Iterace návrhu pro umístění snímačů, přizpůsobení nebo optimalizaci výkonu lze testovat mnohem rychleji a nákladově efektivněji než při tradiční výrobě založené na nástrojích. To urychluje vývojový cyklus nových letadel, satelitů nebo systémů senzorů.

5. Efektivní využití materiálu & snížení množství odpadu: * Aditivní výroba vytváří díly vrstvu po vrstvě a používá pouze materiál potřebný pro součást a její podpůrné struktury. To je v ostrém kontrastu se subtraktivní výrobou (např. CNC obráběním), která začíná s pevným blokem materiálu a odebírá velké množství, čímž vzniká značný odpad (poměr "buy-to-fly"). * I když se část prášku použije na podpěry a část nespotřebovaného prášku je třeba recyklovat, celkové využití materiálu je u AM často mnohem vyšší, zejména u složitých dílů. To je výhodné zejména při použití drahých slitin pro letecký průmysl.

6. Přizpůsobení & Výroba na vyžádání: * AM je ideální pro výrobu vysoce přizpůsobených, nízkoobjemových dílů, jako jsou specializované držáky senzorů, bez nutnosti drahých nástrojů nebo forem. * To podporuje výrobu “just-in-time” a umožňuje ekonomicky výhodnou výrobu konstrukcí na míru pro konkrétní modely senzorů, místa montáže nebo provozní požadavky. Usnadňuje opravy nebo modernizace tím, že umožňuje výrobu zastaralých nebo jedinečně upravených dílů.

7. Zvýšený funkční výkon: * Volnost konstrukce umožňuje optimalizovat nejen hmotnost a pevnost, ale také funkční aspekty, jako je tlumení vibrací (prostřednictvím přizpůsobené geometrie nebo mřížkové struktury) a tepelný management (prostřednictvím integrovaných chladicích kanálů nebo optimalizovaných tepelných cest). To zajišťuje optimální výkon senzoru a jeho odolnost vůči náročným provozním podmínkám.

Tabulka: AM vs. CNC obrábění pro držáky leteckých senzorů

| Vlastnosti | Výroba aditiv kovů (AM) | Tradiční CNC obrábění | Výhoda pro držáky senzorů |

|---|---|---|---|

| Složitost návrhu | Vysoká (složité geometrie, snadné vytváření vnitřních prvků) | Omezené (omezené přístupem k nástrojům, složitostí nastavení) | AM umožňuje vysoce optimalizované, lehké a multifunkční konstrukce |

| Odlehčení | Vynikající (optimalizace topologie, možnost mřížek) | Středně těžká (odstraňování materiálu, tvorba kapes) | AM umožňuje výrazné snížení hmotnosti |

| Konsolidace částí | Vysoká (více částí tisknutelných jako jedna) | Nízká (obvykle je vyžadována montáž) | AM snižuje počet dílů, dobu montáže a počet poruchových míst |

| Materiálový odpad | Nízká (aditivní proces, recyklace prášku) | Vysoká (subtraktivní proces, značný odpad) | AM je udržitelnější, nákladově efektivnější pro drahé materiály |

| Doba realizace (prototyp) | Rychle (přímo z CAD, bez nástrojů) | Středně pomalý až pomalý (vyžaduje nastavení, programování) | AM urychluje iteraci a testování návrhu |

| Dodací lhůta (výroba) | U velkých objemů může být pomalejší, závisí na procesu | Potenciálně rychlejší pro velké objemy | Společnost AM vyniká v oblasti zakázkových dílů s nízkým až středním objemem |

| Náklady na nástroje | Žádné (beznástrojová výroba) | Vysoká (může být zapotřebí příslušenství, specializované nástroje) | AM je nákladově efektivní pro zakázkovou/malosériovou výrobu |

| Přizpůsobení | Vysoká (snadná úprava návrhů na díl) | Středně těžké (vyžaduje přeprogramování/změny nastavení) | AM je ideální pro řešení montáže senzorů na míru |

Export do archů

Spolupráce se zkušenou poskytovatel služeb aditivní výroby kovů jako je Met3dp, zajišťuje, že tyto výhody budou plně využity. Společnost Met3dp využívá nejmodernější tiskové technologie, včetně pokročilých systémů pro fúzi v práškovém loži, jako je selektivní tavení elektronovým svazkem (SEBM), ve spojení s vysoce kvalitními, interně vyráběnými kovovými prášky, a dodává tak letecké komponenty, které splňují nejvyšší standardy výkonu a spolehlivosti. Naše odborné znalosti v oblasti metody aditivního tisku nám umožňuje zvolit optimální proces pro vaše specifické požadavky na montáž snímačů.

Materiální záležitosti: Výběr materiálů 316L a AlSi10Mg pro držáky senzorů

Výběr správného materiálu je základem úspěchu každé letecké součásti, včetně držáků senzorů. Materiál musí nejen odolávat provoznímu prostředí, ale také být kompatibilní se zvoleným výrobním procesem - v tomto případě s aditivní výrobou kovů. Pro mnoho aplikací držáků senzorů v letectví a kosmonautice vynikají dva materiály díky vyváženosti jejich vlastností, tisknutelnosti a nákladové efektivitě: Nerezová ocel 316L a Slitina hliníku AlSi10Mg.

nerezová ocel 316L (austenitická nerezová ocel):

316L je široce používaná austenitická slitina chromniklové nerezové oceli obsahující molybden, který zvyšuje její odolnost proti korozi, zejména proti chloridům a jiným průmyslovým rozpouštědlům. Nízký obsah uhlíku (“L” znamená nízký obsah uhlíku, obvykle 0,03 %) minimalizuje srážení karbidů při svařování nebo tepelném zpracování, čímž se zachovává jeho odolnost proti korozi.

- Klíčové vlastnosti a výhody pro držáky leteckých senzorů:

- Vynikající odolnost proti korozi: Rozhodující pro držáky vystavené atmosférické vlhkosti, odmrazovacím kapalinám, palivovým parám nebo mořskému prostředí (např. námořní letadla, pobřežní odpalovací rampy).

- Dobrá pevnost a tažnost: Nabízí solidní kombinaci mechanické pevnosti a houževnatosti, vhodnou pro zvládání mírného konstrukčního zatížení a vibrací. Zachovává si dobré vlastnosti při mírně zvýšených i kryogenních teplotách.

- Svařitelnost a tvářitelnost: Ačkoli je pro AM méně důležitý, jeho inherentní dobré výrobní vlastnosti se v případě potřeby dobře promítají do kroků následného zpracování.

- Biokompatibilita (v některých formách): Relevantní, pokud jsou senzory součástí systémů podpory života, ačkoli jsou zapotřebí zvláštní certifikace.

- Dobrá potiskovatelnost: materiál 316L je dobře charakterizován a spolehlivě zpracováván běžnými technikami fúze v práškovém loži (laser a elektronový svazek).

- Efektivita nákladů: Obecně je cenově dostupnější než titanové slitiny nebo niklové superslitiny, takže je praktickou volbou pro méně náročné aplikace.

- Úvahy:

- Hustota: V porovnání s hliníkovými nebo titanovými slitinami má poměrně vysokou hustotu (cca 8 g/cm³), takže je méně ideální pro aplikace, kde je absolutní prioritou úspora hmotnosti.

- Nižší poměr pevnosti k hmotnosti: Ve srovnání s Ti6Al4V nebo vysokopevnostními hliníkovými slitinami.

- Tepelná vodivost: Mírná tepelná vodivost, která může být důležitým faktorem, pokud má držák fungovat jako chladič nebo izolátor.

- Typické letecké aplikace pro držáky 316L: Držáky v nekritických konstrukčních oblastech, držáky pro senzory v korozivním prostředí (např. palivové systémy, monitorování životního prostředí), rozhraní pozemních podpůrných zařízení, aplikace, kde je upřednostňována střední pevnost a vysoká odolnost proti korozi před minimální hmotností.

Slitina hliníku AlSi10Mg (slitina hliníku pro odlévání):

AlSi10Mg je hypoeutektická slitina hliníku a křemíku obsahující hořčík. Tradičně se jedná o slitinu pro odlévání, která je známá svou dobrou odlévatelností, ale díky své vynikající tisknutelnosti a příznivým vlastnostem po tepelném zpracování se stala jednou z nejoblíbenějších slitin pro technologii AM.

- Klíčové vlastnosti a výhody pro držáky leteckých senzorů:

- Nízká hustota / vysoký poměr pevnosti k hmotnosti: To je hlavní výhoda. Hliníkové slitiny jsou výrazně lehčí než oceli nebo titan (přibližně 2,68 g/cm³), takže AlSi10Mg je ideální pro aplikace v letectví a kosmonautice s kritickou hmotností, jako jsou bezpilotní letadla, satelity a součásti letadel.

- Dobré mechanické vlastnosti (po tepelném zpracování): Tepelně zpracovaný AlSi10Mg je sice v absolutních hodnotách slabší než oceli nebo slitiny titanu, ale nabízí vynikající měrnou pevnost (pevnost dělená hustotou). Tepelné zpracování T6 výrazně zvyšuje jeho pevnost v tahu a tvrdost.

- Vynikající tisknutelnost: Velmi dobře se zpracovává pomocí laserové fúze v práškovém loži (LPBF/SLM), což umožňuje zpracování jemných detailů a složitých geometrií.

- Dobrá tepelná vodivost: Hliníkové slitiny dobře vedou teplo, což může být výhodné v případě, že držák senzoru musí pomáhat odvádět teplo generované senzorem nebo okolní elektronikou.

- Odolnost proti korozi: Nabízí dobrou odolnost proti atmosférické korozi.

- Úvahy:

- Dolní teplotní limit: Hliníkové slitiny výrazně ztrácejí pevnost při zvýšených teplotách (obvykle nad 150-200 °C), takže jsou nevhodné pro upevnění v blízkosti motorů nebo jiných oblastí s vysokými teplotami.

- Nižší absolutní pevnost & Únavová životnost: V porovnání s titanem nebo ocelovými slitinami má AlSi10Mg nižší únavovou pevnost a lomovou houževnatost, což je třeba pečlivě zvážit v aplikacích s vysokým cyklem nebo vysokým zatížením. Klíčová je optimalizace konstrukce (např. prvky pro snížení napětí).

- Požadavky na následné zpracování: Pro dosažení optimálních mechanických vlastností je obvykle nutné uvolnění napětí a tepelné zpracování T6 (rozpuštění a umělé stárnutí). U kritických tolerančních prvků může být nutné obrábění.

- Typické aplikace AlSi10Mg pro letecký průmysl: Lehké konzoly a držáky pro draky letadel, satelitní konstrukce, užitečné zatížení bezpilotních letadel, kryty avioniky, nekritické konstrukční součásti, kde je nejdůležitější úspora hmotnosti a mírné provozní teploty.

Tabulka: Srovnání materiálů 316L a AlSi10Mg pro držáky senzorů AM

| Vlastnictví | Nerezová ocel 316L | Slitina hliníku AlSi10Mg | Klíčový důsledek pro upevnění snímačů |

|---|---|---|---|

| Hustota | Vysoká (~8,0 g/cm³) | Nízká (~2,68 g/cm³) | AlSi10Mg se upřednostňuje pro aplikace s kritickou hmotností (UAV, vesmír). |

| Poměr síly a hmotnosti | Mírný | Vysoká (zejména po léčbě T6) | AlSi10Mg nabízí lepší měrnou pevnost. |

| Odolnost proti korozi | Vynikající | Dobrý (atmosférický) | 316L je vhodnější pro drsné chemické/námořní prostředí. |

| Maximální provozní teplota | Mírná (~400-600 °C, různá) | Nízká (~150-200 °C) | 316L je vhodný pro teplejší místa; AlSi10Mg je omezen na chladnější oblasti. |

| Tepelná vodivost | Nízká a střední úroveň | Vysoký | AlSi10Mg je lepší, pokud má držák fungovat jako chladič. |

| Tuhost (modul) | Vysoká (~193 GPa) | Mírná (~71 GPa) | materiál 316L poskytuje vyšší tuhost při stejné geometrii. |

| Možnost tisku (LPBF) | Dobrý | Vynikající | Obě se dobře zpracovávají, AlSi10Mg často umožňuje jemnější rysy. |

| Následné zpracování | Běžně se používá odlehčení od napětí; možnost obrábění | Odlehčení od napětí & amp; typická tepelná úprava T6 | AlSi10Mg vyžaduje pro dosažení optimálních vlastností tepelné zpracování. |

| Náklady (prášek) | Mírný | Mírně nízká | Náklady na materiál jsou důležitým faktorem, ale celkové náklady na díl závisí na konstrukci. |

Export do archů

Úloha Met3dp’ v oblasti materiálové excelence:

Výběr správného materiálu je jen částí rovnice. Kvalita kovového prášku použitého v procesu AM významně ovlivňuje vlastnosti konečného dílu, včetně hustoty, mikrostruktury a mechanických vlastností. Met3dp se tímto kritickým aspektem zabývá přímo. Jako společnost specializující se jak na zařízení pro aditivní výrobu a výroba vysoce výkonných kovových prášků, zajišťujeme optimální integritu materiálu od začátku až do konce.

Společnost Met3dp využívá špičkové technologie výroby prášků, mezi něž patří Vakuová indukční tavicí plynová atomizace (VIGA) a Proces plazmové rotující elektrody (PREP). Tyto pokročilé metody nám umožňují vyrábět kovové prášky, včetně tříd, jako je 316L a případně slitiny hliníku (podívejte se na konkrétní portfolio), s:

- Vysoká sféricita: Zajišťuje vynikající tekutost prášku a rovnoměrné roztírání během tisku, což vede k hustším a konzistentnějším dílům.

- Nízký obsah satelitu: Minimalizuje nepravidelnosti, které mohou ovlivnit hustotu balení a stabilitu taveniny.

- Řízená distribuce velikosti částic (PSD): Optimalizovaný PSD přizpůsobený pro konkrétní procesy AM (jako je LPBF nebo SEBM) zajišťuje předvídatelné chování při tavení a dobrou povrchovou úpravu.

- Vysoká čistota: Minimalizace obsahu kyslíku a dalších kontaminantů má zásadní význam pro dosažení požadovaných mechanických vlastností a odolnosti proti korozi konečného dílu.

Díky interní kontrole výroby prášků nabízí společnost Met3dp zákazníkům větší jistotu v kvalitě a sledovatelnosti materiálu, což je pro náročná odvětví, jako je letectví a kosmonautika, zásadní. Ať už požadujete materiál 316L pro jeho robustnost a odolnost proti korozi, nebo AlSi10Mg pro jeho lehké přednosti, společnost Met3dp poskytuje nejen tiskové služby, ale také vysoce kvalitní prášky vhodné pro letecký průmysl, které jsou nezbytné pro úspěch. Prozkoumejte náš sortiment kovové prášky a tisková řešení abyste našli nejvhodnější držák pro své potřeby v oblasti leteckých senzorů.

Design pro AM: Optimalizace geometrie držáku snímače pro 3D tisk

Přechod z tradiční výroby na aditivní výrobu kovů (AM) vyžaduje více než jen odeslání stávajícího souboru CAD do tiskárny. Aby bylo možné skutečně využít sílu AM a vyrábět vysoce výkonné a spolehlivé držáky leteckých senzorů, musí inženýři přijmout následující opatření Design pro aditivní výrobu (DfAM) zásady. DfAM zahrnuje přehodnocení konstrukce součástí tak, aby odpovídala možnostem a omezením procesu výroby po vrstvách, což přináší výhody, jako je snížení hmotnosti, zlepšení funkčnosti a lepší vyrobitelnost. Optimalizace geometrie uchycení snímačů speciálně pro AM má zásadní význam pro dosažení výkonnostních cílů v leteckém průmyslu.

Klíčové aspekty DfAM pro upevnění leteckých senzorů zahrnují:

1. Orientace na část: * Dopad: Orientace dílu na konstrukční desce významně ovlivňuje požadavky na podpůrnou konstrukci, dobu sestavení, kvalitu povrchu na různých plochách a potenciálně i anizotropní mechanické vlastnosti (vlastnosti měnící se v závislosti na směru). * Specifika montáže snímače: Orientace držáku tak, aby se minimalizovaly podpěry na kritických styčných plochách nebo složitých prvcích, je zásadní. Povrchy směřující dolů (převisy) pod určitým úhlem (obvykle 45 stupňů od vodorovné roviny, v závislosti na procesu) vyžadují podpěrné konstrukce, které po odstranění zanechávají stopy a mohou ovlivnit povrchovou úpravu. Ploché povrchy často dosahují lepší povrchové úpravy, jsou-li orientovány vodorovně, zatímco svislé stěny mají tendenci k lepší rozměrové přesnosti. U montáží snímačů se často dává přednost zarovnání kritických otvorů nebo montážních rozhraní tak, aby byly samonosné nebo snadno dodatečně opracovatelné. * Strategie: Analyzujte geometrii tak, abyste dosáhli rovnováhy mezi minimalizací objemu podpory (snižuje náklady na materiál, čas sestavení, nároky na následné zpracování) a dosažením požadované kvality povrchu a rozměrové přesnosti klíčových prvků. Simulační nástroje mohou pomoci předpovědět dopad různých orientací.

2. Podpůrné struktury: * Nezbytnost: V procesech fúze v kovovém práškovém loži (PBF) (jako je LPBF a SEBM) jsou často vyžadovány podpěry, které slouží k ukotvení dílu na konstrukční desce, zabraňují deformacím způsobeným tepelným namáháním a podporují převislé prvky během sestavování. * Důsledky pro design: Podpěry spotřebovávají materiál, prodlužují dobu sestavení a vyžadují odstranění při následném zpracování, které může být pracné a při neopatrném postupu může dojít k poškození dílu. * Strategie DfAM pro podporu: * Minimalizujte převisy: Konstrukční prvky se samonosnými úhly (obvykle 45 stupňů). Na hranách směřujících dolů používejte místo pilin zkosení, kde je to možné. * Optimalizace návrhu podpory: Používejte snadno odnímatelné typy podpěr (např. kuželové, perforované, stromové podpěry, pokud je poskytovatel AM použije). Integrujte podpěrné konstrukce, které jsou přístupné pro nástroje pro demontáž. Zvažte obětované prvky určené k pozdějšímu opracování, které by mohly zahrnovat potřebnou podporu. * Interní kanály: Navrhněte vnitřní kanály s kosočtvercovým, slzovitým nebo kruhovým průřezem, které jsou samonosné, a vyhněte se tak potřebě vnitřních podpěr, které je obtížné nebo nemožné odstranit.

3. Tloušťka stěny a velikost prvků: * Limity procesu: Procesy AM mají minimální tloušťky stěn a velikosti prvků (např. čepů, otvorů), které lze tisknout. Pokus o tisk prvků pod těmito limity může vést k vadám nebo selhání sestavení. * Úvahy o montáži snímače: Zajistěte dostatečnou tloušťku stěn pro zajištění strukturální integrity, ale vyhněte se příliš silným profilům, které mohou zvýšit zbytkové napětí, dobu výstavby a spotřebu materiálu. Tenké a vysoké stěny mohou být náchylné k deformaci. U držáků snímačů, které potřebují vysokou tuhost, zvažte spíše návrhy optimalizované podle topologie než jen rovnoměrné zesílení stěn. * Pokyny: Typická minimální tloušťka stěny kovových PBF se může pohybovat od 0,3 mm do 1,0 mm v závislosti na materiálu, stroji a poměru stran prvků. Konkrétní pokyny týkající se jejich zařízení (např. možnosti SEBM) a materiálů konzultujte s poskytovatelem AM, jako je Met3dp.

4. Optimalizace topologie: * Koncept: Použití softwarových algoritmů k optimalizaci rozložení materiálu v definovaném návrhovém prostoru na základě aplikovaných zatížení, omezení a výkonnostních cílů (např. minimalizace hmotnosti, maximalizace tuhosti). * Výhody pro letectví a kosmonautiku: To je základním kamenem odlehčování v letectví a kosmonautice. Výsledkem jsou organické konstrukce řízené cestou zatížení, které odstraňují materiál z málo namáhaných oblastí, čímž často dosahují 30-70% nebo větší úspory hmotnosti v porovnání s tradičními konstrukcemi a zároveň splňují nebo překračují požadavky na výkon. * Použití pro montáž snímače: Ideální pro složité držáky, které musí odolávat specifickým frekvencím vibrací nebo statickému zatížení a zároveň zvyšovat celkovou hmotnost sestavy na minimum. Výsledná geometrie je často vyrobitelná pouze pomocí AM.

5. Mřížové struktury: * Koncept: Zahrnutí vnitřních periodických struktur (jako jsou krychlové, osmičkové nebo gyroidní mřížky) do pevného objemu součásti. * Výhody: * Další odlehčení: Snižuje hmotnost při zachování přiměřené strukturální integrity. * Tlumení vibrací/absorpce energie: Mřížka může být navržena tak, aby pohlcovala specifické frekvence nebo energii nárazu, což může být výhodné pro ochranu citlivých senzorů. * Tepelný management: Větší plocha může v případě potřeby napomoci odvodu tepla. * Použití pro montáž snímače: Integrace mříží do méně kritických částí držáku může snížit hmotnost. Návrh specifických typů mříží může pomoci vyladit vlastní frekvenci držáku, aby se zabránilo rezonanci s okolní konstrukcí nebo zařízením.

6. Konsolidace částí: * Strategie: Přepracování sestav, které se dříve skládaly z více dílů (např. držák, svorka, spojovací prvky), na jedinou monolitickou součást AM. * Příklad montáže senzoru: Sestava držáku snímače může zahrnovat hlavní držák, přídržnou sponu a případně integrované prvky izolace vibrací. DfAM umožňuje jejich spojení do jednoho tisknutelného dílu. * výhody: Snižuje počet dílů, eliminuje spojovací prvky (potenciální místa poruch), zjednodušuje inventarizaci a montáž, často snižuje celkovou hmotnost a náklady.

7. Orientace a design otvorů: * Výzva: Malé vodorovné otvory nebo otvory vytištěné přímo na konstrukční desce mohou být náročné na přesnou výrobu bez podpěr nebo zkreslení. Velmi malé vertikální otvory mohou zachytit prášek. * DfAM Solutions: Orientujte díly tak, aby kritické otvory byly svislé nebo samonosné (tvar slzy). Vyžadují-li otvory vysokou přesnost, navrhněte je mírně poddimenzované, abyste je mohli dodatečně opracovat nebo vystružit. Přidejte prvky umožňující odstraňování prášku z vnitřních dutin nebo slepých otvorů.

Tabulka: Zásady DfAM pro upevnění leteckých senzorů

| Zásada DfAM | Cíl | Klíčová strategie pro upevnění senzorů | Benefit |

|---|---|---|---|

| Orientace na části | Minimalizace podpěr, optimalizace povrchové úpravy/přesnosti | Orientace kritických ploch nahoru/vertikálně, zohlednění anizotropních vlastností | Omezení následného zpracování, lepší kvalita povrchu, rychlejší sestavení |

| Podpůrné struktury | Minimalizace potřeby, zajištění odstranitelnosti | Navrhněte samonosné úhly (45°), použijte optimalizované/přístupné podpěry | Nižší náklady, méně práce, menší riziko poškození dílů |

| Tloušťka stěny | Zajištění tisknutelnosti & strukturální integrity | Dodržujte pravidla minimální tloušťky, vyhněte se příliš silným řezům | Předcházení poruchám konstrukce, řízení napětí, optimalizace použití materiálu |

| Optimalizace topologie | Minimalizace hmotnosti, maximalizace tuhosti | Použití optimalizace založené na metodě konečných prvků na základě zatěžovacích stavů | Výrazné snížení hmotnosti, lepší výkon |

| Mřížové struktury | Odlehčení, tlumení vibrací, tepelné tlumení | Integrace mříží v oblastech s nízkým namáháním nebo pro specifické funkce | Vylepšená funkčnost, další úspora hmotnosti |

| Konsolidace částí | Snížení počtu dílů, zjednodušení montáže | Přepracování vícedílných sestav na jednotlivé komponenty AM | Nižší náklady na montáž, vyšší spolehlivost, jednodušší logistika |

| Design otvorů | Zajištění přesnosti, odstranění prášku | Orientujte se vertikálně, používejte samonosné tvary, zvažte dodatečné opracování | Dosažitelné tolerance, funkční vnitřní vlastnosti |

Export do archů

Uplatňování těchto zásad DfAM vyžaduje spolupráci mezi konstruktéry a specialisty na AM. Spolupráce se zkušeným dodavatel leteckých komponentů znalost nuancí kovového 3D tisku, jako je Met3dp, již v rané fázi procesu návrhu může ušetřit značnou část času a nákladů a zajistit, že finální držák senzoru bude optimalizován jak z hlediska výkonu, tak z hlediska vyrobitelnosti.

Dosažení přesnosti: Tolerance, povrchová úprava a přesnost v držácích senzorů AM

Letecké aplikace vyžadují vysokou úroveň přesnosti. Zejména uchycení snímačů často vyžaduje přísné tolerance pro správné vyrovnání se spřaženými díly a přesné umístění samotného snímače. Rozměrová přesnost a kvalita povrchu jsou kritické parametry ovlivněné procesem AM, výběrem materiálu a následnými kroky zpracování. Pochopení toho, čeho lze dosáhnout 3D tiskem kovů, je pro konstruktéry a manažery nákupu klíčové.

Rozměrová přesnost a tolerance:

- Definice: Přesnost rozměrů znamená, jak přesně se výsledný vytištěný díl shoduje s rozměry uvedenými v modelu CAD. Tolerance definuje přípustný rozsah odchylek pro daný rozměr.

- Dosažitelné úrovně: Procesy slučování kovových prášků (PBF), včetně laserového slučování PBF (LPBF/SLM) a slučování PBF elektronovým paprskem (SEBM), obvykle dosahují rozměrové přesnosti v rozmezí ±0,1 mm až ±0,5 mm nebo ±0,1 % až ±0,2 % jmenovitého rozměru, podle toho, která hodnota je větší. Jedná se však o obecné vodítko, které do značné míry závisí na:

- Velikost a geometrie dílu: Větší díly a složité geometrie mají tendenci kumulovat větší tepelné napětí, což může vést k větším odchylkám.

- Materiál: Různé materiály vykazují během tavení a tuhnutí různé charakteristiky smršťování a napětí (např. hliníkové slitiny mají větší tepelnou roztažnost než oceli).

- Kalibrace strojů & Stav: Pravidelná kalibrace a údržba systému AM jsou nezbytné pro zajištění stálé přesnosti.

- Parametry sestavení: Tloušťka vrstvy, strategie skenování a příkon energie ovlivňují dynamiku taveniny a výslednou přesnost.

- Tepelný management: Účinnost strategií ohřevu/chlazení ve stavební komoře ovlivňuje napětí a deformace. SEBM, pracující při vyšších teplotách v konstrukční komoře, často vede k nižšímu zbytkovému napětí ve srovnání s LPBF, což může u některých geometrií a materiálů přispět k přesnosti.

- Dodržování přísných tolerancí: U prvků, které vyžadují větší tolerance, než je standardní schopnost procesu AM (např. kritická montážní rozhraní, přesné průměry otvorů), se obvykle používá postprocesní obrábění (CNC frézování, soustružení, broušení). Běžnou praxí DfAM je navrhovat díly s přídavným materiálem (obráběcím materiálem) na kritických plochách speciálně pro dokončovací operace.

Povrchová úprava (drsnost):

- Definice: Drsnost povrchu popisuje strukturu povrchu, která se často kvantifikuje pomocí průměrného parametru drsnosti Ra (měřeno v mikrometrech, $\mu$m). Nižší hodnoty Ra označují hladší povrchy.

- Povrchová úprava podle stavu: Povrchová úprava kovových dílů AM přímo z tiskárny závisí na několika faktorech:

- Orientace: Povrchy směřující vzhůru a svislé stěny mají obecně lepší povrchovou úpravu než povrchy směřující dolů, které vyžadují podpůrné konstrukce. Povrchy směřující do stran nebo “schodišťové” na mělkých úhlech mohou vykazovat vyšší drsnost.

- Tloušťka vrstvy: Tenčí vrstvy obecně vytvářejí hladší povrchy, ale prodlužují dobu výstavby.

- Velikost částic prášku: Jemnější prášky mohou vést k hladším povrchovým úpravám, ale mohou představovat problém při tekutosti nebo manipulaci.

- Typ procesu: LPBF často vytváří hladší povrchy (typicky Ra 6-15 $\mu$m) ve srovnání se SEBM (typicky Ra 20-40 $\mu$m), především kvůli větším tloušťkám vrstev a velikostem prášku, které se často používají při SEBM.

- Zlepšení povrchové úpravy: Pokud je drsnost ve výchozím stavu pro danou aplikaci nedostatečná (např. pro těsnicí povrchy, oblasti kritické z hlediska únavy nebo estetické požadavky), lze použít různé techniky následného zpracování:

- Abrazivní tryskání (tryskání kuličkami, pískování): Poskytuje rovnoměrný matný povrch, odstraňuje volný prášek a může mírně zlepšit životnost při únavě (často lze dosáhnout Ra 5-10 $\mu$m).

- Třískové/vibrační dokončování: Používá média k vyhlazení povrchů a hran, zvláště účinné pro dávky menších dílů (Ra 1-5 $\mu$m).

- Mikroobrábění/leštění: Lze dosáhnout velmi hladkého, zrcadlového povrchu (Ra<0,8 $\mu$m nebo dokonce nižší), ale obvykle se kvůli nákladům a úsilí omezuje na určité oblasti.

- Elektrolytické leštění: Elektrochemický proces, který odstraňuje materiál, vyhlazuje špičky a potenciálně zlepšuje odolnost proti korozi.

Tabulka: Typické parametry přesnosti pro kovové držáky senzorů AM

| Parametr | Vliv procesu | Typický rozsah ve stavu po dokončení stavby (PBF) | Dopad následného zpracování | Význam montáže snímače |

|---|---|---|---|---|

| Rozměrová tolerance | Stroj, materiál, geometrie, tepelné namáhání | ±0,1-0,5 mm nebo ±0,1-0,2 % | Obráběním se dosahuje přísnějších tolerancí | Kritické pro montážní rozhraní, vyrovnání snímačů |

| Drsnost povrchu (Ra) | Orientace, tloušťka vrstvy, velikost prášku, proces | LPBF: 6-15 $\mu$m; SEBM: 20-40 $\mu$m | Tryskání, obrušování, leštění zlepšit | Ovlivňuje uložení, únavovou životnost, těsnění, estetiku |

| Rozlišení prvků | Velikost bodu laseru/ paprsku, tloušťka vrstvy, velikost prášku | ~0,1 – min. velikost prvku 0,5 mm | Obrábění velmi jemných detailů | Omezení minimální tloušťky stěny, velikosti otvorů, složitých detailů |

Export do archů

Met3dp’s Commitment to Precision:

Dosažení konzistentní přesnosti a požadované kvality povrchu vyžaduje nejen optimalizovanou konstrukci, ale také robustní řízení procesu a vysoce kvalitní vybavení. Společnost Met3dp chápe kritickou povahu přesnosti v leteckém průmyslu. Naše společnost je hrdá na to, že poskytuje špičková řešení aditivní výroby. Jak se podrobněji dozvíte dále, když se dozvíte o nás, Met3dp se zaměřuje na:

- Pokročilé systémy AM: Využití tiskáren, včetně našich specializovaných systémů SEBM, navržených pro přesnost a spolehlivost, které jsou pro kritické letecké díly klíčové.

- Vysoce kvalitní kovové prášky: Naše interně vyráběné prášky, vyráběné pomocí technologií VIGA a PREP, zajišťují konzistentní distribuci velikosti částic a morfologii, což přispívá k předvídatelnému chování při tavení a lepší kvalitě povrchu.

- Odborné znalosti procesů: Desítky let společných zkušeností v oblasti technologie AM pro kovy nám umožňují optimalizovat parametry a strategie konstrukce pro specifické materiály (např. 316L a AlSi10Mg) a geometrie a maximalizovat dosažitelnou přesnost.

- Kontrola kvality: Zavedení přísných kontrol kvality v průběhu celého výrobního procesu, od validace prášku až po finální kontrolu dílů.

Spoluprací se společností Met3dp získávají letečtí inženýři a manažeři nákupu přístup k technologiím a odborným znalostem zaměřeným na splnění přísných požadavků na přesnost zakázkových držáků senzorů a dalších kritických součástí.

Následné zpracování: Zdokonalování kovových 3D tištěných držáků senzorů pro letectví a kosmonautiku

Díly vyrobené aditivní výrobou kovů se zřídkakdy dostanou z tiskárny přímo do provozu, zejména v náročných odvětvích, jako je letectví a kosmonautika. Téměř vždy jsou nutné následné kroky zpracování, aby bylo dosaženo požadovaných vlastností materiálu, rozměrových tolerancí, povrchové úpravy a celkové integrity dílu. Pochopení těchto kroků je zásadní pro přesný odhad nákladů, doby realizace a zajištění toho, aby finální držák snímače splňoval všechny specifikace.

Mezi běžné fáze následného zpracování kovových AM držáků leteckých senzorů patří:

1. Úleva od stresu: * Účel: Rychlé cykly ohřevu a chlazení, které jsou vlastní procesům PBF, vytvářejí v tištěném dílu vnitřní pnutí. Tato napětí mohou způsobit deformaci nebo pokřivení, zejména po vyjmutí dílu z konstrukční desky nebo při následném obrábění. Zmírnění napětí zahrnuje zahřátí dílu (pokud možno ještě na konstrukční desce) na určitou teplotu pod kritickým bodem transformace materiálu, její udržení po stanovenou dobu a následné pomalé ochlazení. * Důležitost: Často se jedná o první zásadní krok, který zajistí rozměrovou stabilitu pro následné operace a konečnou aplikaci. Je to standardní postup pro většinu kovových dílů AM, zejména těch, které jsou vyrobeny ze slitin jako Ti6Al4V, AlSi10Mg a některých ocelí.

2. Vyjmutí dílu ze stavební desky: * Metoda: Obvykle se provádí pomocí elektroerozivního obrábění, řezání nebo broušení v závislosti na geometrii dílu, materiálu a konstrukci nosné konstrukce. * Úvaha: Je třeba dbát na to, aby nedošlo k poškození dílu. Volba způsobu odebírání může ovlivnit požadovanou zásobu obrábění na základním povrchu.

3. Odstranění podpůrné konstrukce: * Metoda: Může se jednat o různé způsoby od jednoduchého ručního vylomení (u dobře navržených podpěr) až po náročnější řezání, broušení nebo obrábění. U složitých vnitřních geometrií může být přístup náročný. * Dopad: Tento krok je často pracný a může na povrchu dílu zanechat stopy nebo otřepy, což může vyžadovat další dokončovací práce. DfAM hraje velkou roli při zjednodušování odstraňování podpěr.

4. Tepelné ošetření (kromě zmírnění stresu): * Účel: Dosažení požadovaných konečných vlastností materiálu (např. pevnost, tvrdost, tažnost, únavová životnost). Konkrétní úprava závisí na slitině a požadavcích na použití. * Příklady materiálů pro montáž senzorů: * AlSi10Mg: Obvykle vyžaduje úplné tepelné zpracování T6 (tepelné zpracování roztokem a následné umělé stárnutí), aby se výrazně zvýšila pevnost a tvrdost. Bez T6 jsou vlastnosti při výrobě mnohem nižší. * Nerezová ocel 316L: Často se používá ve stavu, v jakém je postaven, nebo ve stavu bez napětí. V případě potřeby lze provést žíhání roztokem pro zvýšení odolnosti proti korozi nebo tažnosti, ale úplné kalení se u této austenitické třídy nepoužívá. * Ostatní letecké slitiny (např. Ti6Al4V): Může vyžadovat specifické cykly žíhání nebo lisování za tepla (HIP) pro zlepšení únavových vlastností a snížení vnitřní mikroporozity. * Ovládání: Tepelné zpracování se musí provádět v kalibrovaných pecích s řízenou atmosférou (např. vakuum nebo inertní plyn), aby se zabránilo oxidaci a zajistily se rovnoměrné vlastnosti.

5. Lisování za tepla (HIP): * Účel: Používá se především k odstranění vnitřní mikroporozity (dutin), která může někdy zůstat po procesu AM. HIP vystavuje díl vysoké teplotě (pod bodem tání) a vysokému izostatickému tlaku (za použití inertního plynu, např. argonu) současně. Tím se vnitřní dutiny zhroutí, což vede k vytvoření zcela hustého dílu. * Výhody: Výrazně zlepšuje únavovou životnost, lomovou houževnatost a celkovou konzistenci mechanických vlastností, které jsou často vyžadovány u kritických leteckých součástí vystavených cyklickému zatížení. * Použití: Běžnější pro díly kritické z hlediska únavy nebo pro materiály, jako jsou slitiny titanu, ale lze je zvážit i pro vysoce výkonné ocelové nebo hliníkové držáky v závislosti na požadavcích a ceně.

6. Obrábění (CNC frézování, soustružení, broušení): * Účel: Dosažení úzkých rozměrových tolerancí u kritických prvků (montážní otvory, styčné plochy, místa uložení snímačů), které nelze splnit procesem AM v podobě, v jaké byly vyrobeny. Používá se také ke zlepšení kvality povrchu na specifických plochách. * Úvaha: Vyžaduje pečlivou konstrukci upínacích přípravků, aby bylo možné udržet potenciálně složité geometrie AM. Obrábění dílů AM se někdy může lišit od obrábění tepaných materiálů kvůli rozdílům v mikrostruktuře. DfAM by měl zohlednit přístup k nástroji a ponechat dostatečnou zásobu materiálu pro obrábění (obvykle 0,5-2,0 mm).

7. Povrchová úprava: * Účel: Pro dosažení požadované drsnosti povrchu (Ra), zlepšení únavové odolnosti, zvýšení čistitelnosti nebo přípravu povrchu pro nanášení povlaků. * Metody: Jak již bylo řečeno dříve - tryskání, bubnování, leštění, elektrolytické leštění. Výběr závisí na požadované povrchové úpravě, geometrii dílu, materiálu a ceně.

8. Čištění a kontrola: * Účel: Závěrečné čištění za účelem odstranění veškerých obráběcích kapalin, tryskacích prostředků nebo nečistot. Kontrola zajišťuje, že díl splňuje všechny požadavky na rozměry, povrchovou úpravu a případně na nedestruktivní zkoušení (např. penetrační zkouška barvivem na povrchové trhliny, CT skenování na vnitřní vady). * Důležitost: Důležitý poslední krok před dodáním, zejména u certifikovaného leteckého hardwaru.

Tabulka: Kroky následného zpracování a jejich účel pro AM senzorové držáky

| Krok následného zpracování | Primární účel | Typické použití pro držáky 316L | Typické aplikace pro AlSi10Mg držáky | Význam pro letectví a kosmonautiku |

|---|---|---|---|---|

| Úleva od stresu | Snížení vnitřního napětí, prevence deformace | Doporučené stránky | Základní | Zajišťuje rozměrovou stabilitu |

| Část & Demontáž podpěry | Oddělená část od desky & amp; podpěry | Požadované | Požadované | Nezbytné výrobní kroky |

| Tepelné zpracování (např. T6) | Optimalizace mechanických vlastností (pevnost, tvrdost) | Nepovinné (např. žíhání roztokem) | Základní (T6 pro pevnost) | Kritické pro splnění výkonnostních specifikací |

| HIP | Odstranění vnitřní pórovitosti, zvýšení únavové životnosti | Nepovinné (pokud je únava kritická) | Nepovinné (pokud je únava kritická) | Zvyšuje spolehlivost kritických dílů s vysokým cyklem |

| Obrábění | Dosahování přísných tolerancí, specifických povrchových úprav | Podle potřeby pro kritické funkce | Podle potřeby pro kritické funkce | Zajišťuje správné uložení, zarovnání a funkci |

| Povrchová úprava | Zlepšení drsnosti (Ra), únavy, estetiky | Běžný tryskání/otloukání; volitelné leštění | Běžný tryskání/otloukání; volitelné leštění | Splňuje požadavky na povrch, zlepšuje únavové vlastnosti |

| Čištění & amp; Inspekce | Zajištění čistoty, ověření specifikací | Požadované | Požadované | Konečné zajištění kvality, dodržování certifikace |

Export do archů

Rozsah a pořadí následného zpracování významně zvyšují celkové náklady a dobu výroby kovových dílů AM. Je důležité, aby manažeři nákupu a inženýři jasně definovali všechny požadavky na následné zpracování ve svých specifikacích a včas je projednali se svým dodavatelem AM. Společnost Met3dp úzce spolupracuje se zákazníky na stanovení nejúčinnější a nejefektivnější cesty následného zpracování, aby zajistila, že jejich zakázkové držáky leteckých senzorů splňují všechny funkční a kvalitativní požadavky.

Zvládání výzev: Překonávání překážek v AM pro upevnění senzorů

Aditivní výroba kovů sice nabízí transformační výhody, ale není bez problémů, zejména při výrobě vysoce náročných součástí pro letecký průmysl. Klíčem k úspěšné implementaci je informovanost o možných problémech a spolupráce se zkušeným poskytovatelem, který používá robustní strategie pro jejich zmírnění.

Mezi běžné problémy při výrobě kovových držáků senzorů AM patří:

1. Deformace a zkreslení: * Příčina: Nerovnoměrné zahřívání a ochlazování během procesu po vrstvách vyvolává tepelné napětí. Tato napětí se hromadí a mohou způsobit deformaci nebo zkroucení dílu, zejména tenkých profilů, velkých ploch nebo dílů s výraznými změnami průřezu. * Zmírnění: * DfAM: Navrhujte díly s prvky, které minimalizují koncentraci napětí; vyhněte se velkým nepodporovaným plochám rovnoběžným s konstrukční deskou. * Orientace: Zvolte takovou orientaci konstrukce, která minimalizuje vznik napětí v kritických oblastech. * Podpůrné struktury: Použijte dobře navržené podpěry k bezpečnému ukotvení dílu a zvládnutí tepelných gradientů. * Simulace procesu: Software pro tepelnou simulaci dokáže předpovědět oblasti náchylné k vysokému namáhání a deformaci, což umožňuje úpravu konstrukce nebo parametrů před tiskem. * Parametry procesu: Optimalizované strategie skenování (např. ostrovní skenování, střídání směrů poklopů) a případně předehřívání (vlastní SEBM) mohou snížit napětí. * Úleva od stresu: Tepelné zpracování po ukončení stavby, které snižuje napětí, má zásadní význam.

2. Zbytkové napětí: * Příčina: Podobně jako v případě deformace se po ochlazení v materiálu uzamknou zbytková napětí. I když se díl viditelně nedeformuje, vysoká zbytková napětí mohou negativně ovlivnit únavovou životnost, lomovou houževnatost a rozměrovou stabilitu a mohou způsobit problémy při obrábění nebo během životnosti. * Zmírnění: * Podobně jako Warping: DfAM, orientace, podpěry, simulace, optimalizované parametry (zejména tepelný management, jako je vyšší teplota sestavení SEBM). * Tepelné ošetření proti stresu: Zásadní pro snížení zbytkových napětí na přijatelnou úroveň.

3. Pórovitost: * Příčina: Malé vnitřní dutiny nebo póry mohou vznikat v důsledku neúplného tavení, zachycení plynu (z prášku nebo stínicího plynu) nebo keyholingu (nestabilita v důsledku deprese par) během procesu tání. * Dopad: Pórovitost snižuje hustotu materiálu, zhoršuje mechanické vlastnosti (zejména únavovou pevnost a tažnost) a může sloužit jako místo iniciace trhlin. * Zmírnění: * Vysoce kvalitní prášek: Zásadní je použití prášku s konzistentní sférickou morfologií, kontrolovaným PSD a nízkou vnitřní pórovitostí plynu (jak je tomu u metod VIGA/PREP společnosti Met3dp). Zásadní je také správná manipulace s práškem a jeho skladování, aby se zabránilo absorpci vlhkosti. * Optimalizované parametry procesu: Přesné řízení výkonu laserového/elektronového paprsku, rychlosti skenování, tloušťky vrstvy a atmosféry stínícího plynu minimalizuje tvorbu pórů. Vývoj parametrů je klíčový. * Izostatické lisování za tepla (HIP): Nejúčinnější metoda pro uzavření vnitřní pórovitosti plynů, která výrazně zlepšuje integritu materiálu pro kritické aplikace.

4. Cracking: * Příčina: Může se vyskytnout během tisku (trhliny při tuhnutí) nebo následného tepelného zpracování v důsledku vysokých zbytkových napětí překračujících pevnost materiálu, zejména u slitin citlivých na trhliny (např. některé vysokopevnostní slitiny hliníku nebo niklu). * Zmírnění: * Výběr materiálu: Pokud je to možné, vybírejte slitiny s dobrou svařitelností/ tisknutelností. * DfAM: Vyhněte se ostrým vnitřním rohům nebo prvkům, které působí jako koncentrátory napětí. * Řízení procesu: Pomoci může optimalizovaný tepelný management, potenciálně nižší parametry energetické hustoty a cykly odlehčení napětí. * Úprava slitiny: Někdy mohou drobné úpravy chemického složení slitiny (v rámci specifikace) zlepšit tisknutelnost.

5. Obtíže při odstraňování podpory: * Příčina: Špatně navržené podpěry (příliš husté, nepřístupná místa), silné spojení mezi podpěrou a dílem nebo choulostivé prvky dílu náchylné k poškození při odstraňování. * Zmírnění: * DfAM: Navrhněte podpěry pro snadný přístup a vyjmutí (např. pomocí perforace, rozhraní s nižší hustotou). Minimalizujte potřebu podpěr pomocí chytrého návrhu a orientace. * Parametry procesu: Optimalizujte parametry podpůrného rozhraní pro dostatečnou přilnavost během sestavování, ale snadnější oddělování po něm. * Techniky následného zpracování: Použijte vhodné nástroje a metody (např. drátové elektroerozivní obrábění pro čisté řezy v blízkosti dílu).

6. Nedokonalosti povrchové úpravy: * Příčina: Částečné ulpívání částic spékaného prášku na povrchu (drsnost na převisech), schodovitý efekt na zakřivených plochách, stopy po odstranění podpěr. * Zmírnění: * Orientace: Optimalizujte orientaci pro nejlepší povrchovou úpravu kritických povrchů. * Parametry procesu: Dolaďte parametry obrysů a tloušťku vrstvy. * Následné zpracování: Použijte vhodné techniky povrchové úpravy (tryskání, otryskávání, leštění) k dosažení požadovaného Ra.

Partnerství pro úspěch:

Zvládnutí těchto výzev vyžaduje hluboké odborné znalosti v oblasti materiálových věd, fyziky procesů, DfAM a přísné kontroly kvality. Zde se stává neocenitelným partnerství se znalým a schopným poskytovatelem AM služeb. Společnost Met3dp kombinuje své silné stránky v oblasti výroby vysoce kvalitních prášků, pokročilé technologie tisku (včetně SEBM, která u některých materiálů přirozeně snižuje tepelné namáhání) a komplexní aplikační podpory, aby pomohla klientům tyto překážky překonat. Náš tým spolupracuje na optimalizaci návrhů, zdokonalování procesů a zavádění vhodných opatření pro následné zpracování a zajištění kvality, čímž zajišťuje, že vaše zakázkové držáky leteckých senzorů budou dodány spolehlivě a budou splňovat všechna výkonnostní kritéria. Pokud se setkáváte s problémy nebo chcete prozkoumat možnosti AM zpracování kovů pro náročné aplikace, doporučujeme vám navštívit naše hlavní stránky na adrese https://met3dp.com/ a kontaktujte náš tým, abychom probrali vaše konkrétní potřeby.

Výběr dodavatele: Výběr partnera pro 3D tisk kovových komponent pro letectví a kosmonautiku

Výběr správného poskytovatele služeb aditivní výroby (AM) je stejně důležitý jako optimalizace návrhu nebo volba správného materiálu, zejména u leteckých komponentů, kde kvalita, spolehlivost a sledovatelnost jsou neoddiskutovatelné. Schopnosti, odborné znalosti a systémy kvality vašeho poskytovatel služeb 3D tisku kovů bude mít přímý vliv na úspěch vašeho zakázkového projektu montáže leteckých senzorů. Manažeři a inženýři zabývající se zadáváním zakázek potřebují strukturovaný přístup k hodnocení potenciálních partnerů.

Zde jsou klíčová kritéria, která je třeba vzít v úvahu při výběru dodavatele kovových AM komponent pro letecký průmysl:

1. Certifikace pro letectví a kosmonautiku a systém řízení kvality (QMS): * Důležitost: Letecký průmysl vyžaduje přísné normy kvality. Přestože se požadavky na konkrétní projekty liší, preferují se dodavatelé, kteří prokazují závazek dodržovat kvalitu v leteckém průmyslu. * Klíčová norma: Certifikace AS9100 je mezinárodně uznávaný standard QMS pro letecký, kosmický a obranný průmysl. Dodavatel s certifikací AS9100 prokazuje robustní procesy sledovatelnosti, řízení konfigurace, řízení rizik a kontroly procesů přizpůsobené potřebám leteckého průmyslu. * Hodnocení: Zeptejte se potenciálních dodavatelů na jejich stávající certifikace (AS9100, ISO 9001) a na jejich plán pro získání vyšší úrovně certifikace, pokud ji ještě nemají. Projděte si jejich příručku kvality a pochopte jejich přístup k validaci procesů a řízení neshod.

2. Technická odbornost a podpora DfAM: * Důležitost: Dodavatel by měl být víc než jen obsluha stroje, měl by být technickým partnerem. Klíčové jsou hluboké odborné znalosti v oblasti metalurgie, fyziky AM procesů a zejména designu pro aditivní výrobu (DfAM). * Hodnocení: Zhodnoťte technické schopnosti týmu dodavatele. Nabízí konzultační služby DfAM? Mohou poskytnout odborné poradenství ohledně výběru materiálu, strategie orientace, návrhu nosné konstrukce a optimalizace topologie specifické pro váš držák senzoru? Projděte si případové studie nebo příklady podobných projektů v leteckém průmyslu, které dokončili.

3. Schopnosti a technologie zařízení: * Důležitost: Dodavatel musí disponovat správnou technologií AM (např. Laser Powder Bed Fusion – LPBF/SLM, Electron Beam Melting – SEBM) vhodnou pro zvolený materiál (316L, AlSi10Mg nebo jiné) a požadavky na díl (rozlišení, povrchová úprava, objem). * Hodnocení: Informujte se o konkrétních modelech strojů, velikostech konstrukčních obálek, typu paprsku (laserový/elektronový) a možnostech monitorování procesu. Zjistěte, jaké jsou plány údržby a kalibrace jejich strojů. Poskytovatel, jako je Met3dp, který nabízí specializované technologie, jako je SEBM, známé nižším zbytkovým napětím v určitých materiálech, by mohl poskytnout výhodu pro konkrétní aplikace. Posuďte, zda rozsah jejich zařízení odpovídá vašim potenciálním potřebám na objem výroby (prototypování vs. sériová výroba).

4. Portfolio materiálů a kontrola kvality: * Důležitost: Dodavatel musí nabízet konkrétní materiály pro letecký průmysl, které požadujete (např. 316L, AlSi10Mg), a musí prokázat přísnou kontrolu kvality materiálu a manipulace s ním. * Hodnocení: Ověřte si, odkud získávají materiály - používají certifikované prášky od renomovaných dodavatelů, nebo si stejně jako Met3dp vyrábějí vysoce kvalitní prášky interně pomocí pokročilých metod, jako je VIGA nebo PREP? Jak řídí sledovatelnost prášků (kontrola šarží), skladování (kontrola prostředí), manipulaci a recyklaci, aby zabránili kontaminaci a zajistili konzistenci? Vyžádejte si materiálové listy založené na jejich skutečných tištěných a zpracovávaných součástech, nikoli pouze na obecných specifikacích prášků.

5. Možnosti následného zpracování: * Důležitost: Jak již bylo řečeno, následné zpracování je nezbytné. Ideální dodavatel má buď komplexní vlastní kapacity (uvolňování napětí, tepelné zpracování, podpora/odstranění dílů, základní dokončovací práce), nebo dobře řízené partnerství s certifikovanými poskytovateli specializovaných procesů (HIP, pokročilé obrábění, povrchová úprava, NDT). * Hodnocení: Zjistěte, které kroky následného zpracování provádějí sami a které zadávají externě. Ověřte opatření pro kontrolu kvality u procesů zadávaných externě. Ujistěte se, že jejich schopnosti odpovídají celému rozsahu požadavků na váš držák snímače (např. tepelné zpracování T6 pro AlSi10Mg, přesné obrábění, požadovaná povrchová úprava).

6. Dosavadní výsledky a zkušenosti v letectví a kosmonautice: * Důležitost: Na zkušenostech záleží, zejména v leteckém průmyslu. Dodavatel s prokazatelnou zkušeností s úspěšnými dodávkami leteckých komponentů rozumí jedinečným požadavkům tohoto odvětví na dokumentaci, kvalitu a časový plán. * Hodnocení: Požádejte o reference nebo případové studie konkrétně z leteckého sektoru. Informujte se o jejich zkušenostech s díly podobné složitosti, materiálu a kritičnosti, jako má váš senzor.

7. Komunikace a řízení projektů: * Důležitost: Jasná a včasná komunikace a transparentní řízení projektu jsou pro složité projekty zásadní. * Hodnocení: Zhodnoťte jejich vstřícnost ve fázi nabídky a úvodní diskuse. Pochopte jejich přístup k řízení projektu - kdo bude vaší hlavní kontaktní osobou? Jakým způsobem bude sledován a hlášen průběh projektu?

8. Umístění a logistika: * Důležitost: Ačkoli umístění dodavatele nemusí být vždy hlavním faktorem, může mít vliv na náklady na dopravu, dodací lhůty a v případě potřeby i na snadnost provádění auditů na místě nebo společných kontrol. * Hodnocení: Zvažte logistické důsledky v závislosti na poloze dodavatele ve vztahu k vašim zařízením.

Tabulka: Kontrolní seznam hodnocení dodavatele pro držáky senzorů AM pro letectví a kosmonautiku

| Kritéria | Klíčové otázky pro potenciální dodavatele | Proč je to důležité pro upevnění snímačů |

|---|---|---|

| Certifikace/QMS | Máte certifikát AS9100 / ISO 9001? Můžeme si prohlédnout vaši příručku kvality? Jak řešíte sledovatelnost? | Zajišťuje dodržování přísných norem kvality v leteckém průmyslu |

| Technická odbornost/DfAM | Jakou podporu DfAM nabízíte? Jaké máte zkušenosti s [materiálem]? Můžete ukázat příklady z leteckého průmyslu? | Optimalizuje návrh z hlediska výkonu, vyrobitelnosti a nákladů |

| Vybavení/technologie | Jaké typy/velikosti strojů? Monitorování procesu? Frekvence kalibrace? Je k dispozici SEBM? | Zajišťuje schopnost vyrobit díl s požadovanou přesností/materiálem |

| Kontrola materiálu | Jak získáváte/ověřujete prášek? Jak se s práškem nakládá/recykluje/ sleduje? Jsou k dispozici datové listy? | Zaručuje integritu materiálu a stálé vlastnosti |

| Následné zpracování | Jaké schopnosti jsou vlastní a jaké outsourcované? Jak se kvalifikují externí partneři? | Zajišťuje správné provedení všech požadovaných dokončovacích/ošetřovacích kroků |

| Záznamy o činnosti | Můžete poskytnout reference/případové studie z leteckého průmyslu? Zkušenosti s podobnými díly? | Prokazuje schopnost splnit očekávání v oblasti letectví a kosmonautiky |

| Komunikace/PM | Kdo je kontaktní osoba? Jak je hlášen pokrok? Jaký je váš postup při tvorbě cenové nabídky? | Usnadňuje hladký průběh projektu a řešení problémů |

| Umístění/logistika | Kde se nacházíte? Jaké jsou typické přepravní podmínky/časy? | Dopady na dobu přípravy, náklady a potenciál spolupráce |

Export do archů

Společnost Met3dp se sídlem v čínském městě Čching-tao je předním poskytovatelem komplexních řešení pro aditivní výrobu. Zaměřuje se jak na špičkové zařízení pro 3D tisk (včetně systémů SEBM) a vlastní výroba vysoce výkonných kovových prášků (včetně nerezových ocelí, superslitin a případně i hliníkových slitin - podívejte se na aktuální portfolio), klade Met3dp důraz na kontrolu kvality od zdroje materiálu až po finální díl. Náš tým disponuje hlubokými odbornými znalostmi v oblasti AM kovů a je připraven spolupracovat s klienty z oblasti letectví a kosmonautiky na vývoji a výrobě kritických součástí, jako jsou například zakázkové držáky senzorů, které umožňují transformaci výroby nové generace.

Náklady & amp; Doba realizace: pochopení ekonomiky AM senzorů

Ačkoli aditivní výroba kovů přináší významné konstrukční a výkonnostní výhody, pro plánování projektů a sestavování rozpočtů je nezbytné pochopit strukturu nákladů a typické doby realizace, zejména pro manažery veřejných zakázek, kteří porovnávají AM s tradičními metodami, jako je CNC obrábění. Ekonomika AM se liší od subtraktivní výroby a je do značné míry ovlivněna i jinými faktory než jen hmotností surovin.

Klíčové faktory ovlivňující náklady na kovové AM držáky senzorů:

- Část Složitost návrhu & Objem:

- Složitost: Velmi složité konstrukce se složitými vnitřními prvky nebo rozsáhlými mřížovými strukturami mohou prodloužit dobu návrhu/nastavení a případně i dobu sestavení. Složitost je však místem, kde AM často zazáří a umožňuje vytvářet konstrukce, které by jinak nebyly možné.

- Objem: Fyzický objem ohraničujícího rámečku součásti ovlivňuje, kolik místa zabere v konstrukční komoře, a do jisté míry i množství použitého prášku. Ještě významnější je skutečný objem tištěných materiálů přímo ovlivňuje náklady.

- Typ materiálu a náklady:

- Kovové prášky pro AM, zejména specializované slitiny pro letecký průmysl, jsou v přepočtu na kilogram výrazně dražší než volně ložené materiály používané při obrábění. Náklady se u jednotlivých materiálů značně liší (např. AlSi10Mg < 316L < Ti6Al4V < Inconel).

- Množství použitého materiálu (objem dílu + objem nosiče) je hlavním nákladovým faktorem.

- Objem podpůrné struktury:

- Podpěry spotřebovávají materiál a prodlužují dobu sestavení. Ještě důležitější je, že vyžadují značné množství práce při dodatečném zpracování při odstraňování a povrchové úpravě. Konstrukce optimalizované pomocí DfAM pro minimalizaci podpěr jsou obecně levnější.

- Čas stroje (čas sestavení):

- To je často největší složka nákladů. Její hlavní příčinou je to výška dílu(ů) ve stavební komoře (určení počtu vrstev) a oblast které je třeba naskenovat pro každou vrstvu.

- Tisk více dílů současně (nesting) v konstrukční komoře může výrazně snížit náklady na jeden díl díky maximálnímu využití stroje.

- Tyto náklady ovlivňují faktory, jako je tloušťka vrstvy (tenčí = delší čas), strategie skenování a režie stroje.

- Požadavky na následné zpracování:

- Každý krok následného zpracování (odlehčení, tepelné zpracování, HIP, obrábění, dokončovací práce) zvyšuje náklady na pracovní sílu, využití zařízení a případně na specializované externí služby.

- Úroveň požadovaného následného zpracování závisí výhradně na požadavcích na toleranci, povrchovou úpravu a mechanické vlastnosti. Vysoce přesné obrábění nebo rozsáhlé leštění může výrazně zvýšit náklady.

- Zajištění kvality a kontrola:

- Úroveň požadované kontroly (vizuální, rozměrová, NDT, jako je CT skenování nebo penetrační barvení, zkoušení materiálu) ovlivňuje náklady. Letecké součásti často vyžadují vyšší úroveň kontroly a dokumentace než průmyslové díly.

- Objednávkové množství:

- Ačkoli se AM vyhýbá nákladům na nástroje, stále vznikají náklady na nastavení spojené s přípravou souboru pro sestavení a načtením stroje. Tyto náklady na seřízení se amortizují v průběhu počtu vyrobených dílů. Proto se náklady na jeden díl obecně snižují s většími velikostmi dávek, i když tento efekt může být méně výrazný než u tradiční velkosériové výroby.

Typické dodací lhůty:

Dodací lhůta pro kovové držáky senzorů AM je součtem několika fází:

- Dokončení návrhu & Kótování: Záleží na vyspělosti návrhu a reakci dodavatele (obvykle 1-5 dní).

- Příprava stavby: Příprava souborů, plánování rozvržení konstrukce, nastavení stroje (obvykle 1-3 dny).

- Tisk (doba sestavení): Velmi variabilní, závisí na výšce dílu, hustotě a počtu dílů v sestavě. Může se pohybovat od hodin u velmi malých dílů až po několik dní nebo dokonce více než týden u vysokých nebo hustě zabalených velkých sestav.

- Následné zpracování: To může představovat významnou část doby přípravy. Cykly odlehčování/tepelného zpracování vyžadují čas (hodiny až dny včetně chlazení), odstraňování podpěr a základní dokončovací práce vyžadují pracovní čas a obrábění nebo specializované procesy přidávají další zpoždění (potenciálně 1-3 týdny nebo více v závislosti na složitosti a frontách externích dodavatelů).

- Kontrola kvality a přeprava: Konečná kontrola a doba přepravy (obvykle 1-5 dní v závislosti na úrovni a místě).

Celková doba realizace: U zakázkových držáků leteckých senzorů se typická doba od zadání objednávky do dodání může pohybovat od 2 až 8 týdnů, silně závisí na výše uvedených faktorech, zejména na složitosti následného zpracování a požadované validaci kvality. Spěšné služby mohou být k dispozici za vyšší cenu.

Tabulka: Faktory ovlivňující náklady & amp; doba dodání AM senzorů

| Faktor | Dopad na náklady | Dopad na dobu realizace | Zmírnění / optimalizace |

|---|---|---|---|

| Objem/komplexnost dílu | Větší objem = více materiálu; složitost může přidat čas | Složitost může prodloužit dobu tisku/postprocesu | DfAM (optimalizace topologie), zaměření složitosti tam, kde je to nutné |

| Typ materiálu | Dražší slitiny výrazně zvyšují cenu | Nepatrný dopad (pokud neovlivňuje rychlost/parametry tisku) | Výběr vhodného materiálu na základě požadavků |

| Podpůrné struktury | Náklady na materiál + značné mzdové náklady na odstranění | Přidává čas práce při následném zpracování | DfAM pro minimalizaci podpěr, konstrukce pro snadnou demontáž |

| Strojový čas | Hlavní nákladový faktor (na základě výšky/plochy/vrstev) | Často nejdelší jednotlivý krok (dny/týdny) | Optimalizace orientace, vnoření více částí |

| Následné zpracování | Přidává značné náklady (práce, vybavení, služby) | Může představovat nejdelší kumulativní část doby realizace | Zadejte pouze nezbytné kroky, DfAM pro snadné dokončování |

| Kvalita/kontrola | Vyšší úrovně zvyšují náklady | Přidává čas na testování a dokumentaci | Jasně definovat minimální požadované úrovně zajištění kvality |

| Objednané množství | Vyšší množství snižuje náklady na jeden díl (amortizuje nastavení) | Tisk/zpracování větších dávek trvá déle | Vyvážení velikosti dávky s potřebami poptávky a dodací lhůty |

Export do archů

Met3dp poskytuje komplexní cenovou nabídku na základě vašich konkrétních konstrukčních souborů (modelů CAD) a technických požadavků. Díky pochopení vaší aplikace, materiálových potřeb a specifikací následného zpracování vám můžeme nabídnout řešení na míru a transparentní ceny. Prozkoumejte naši nabídku materiály a tiskové služby a kontaktujte nás pro podrobnou nabídku na vlastní projekt montáže leteckých senzorů.

Často kladené otázky (FAQ): Upevnění leteckých senzorů prostřednictvím Metal AM

Zde jsou odpovědi na některé časté otázky inženýrů a manažerů nákupu týkající se použití kovového 3D tisku pro držáky leteckých senzorů:

1. Je kovový 3D tisk vhodný a dostatečně spolehlivý pro kritické držáky leteckých senzorů? * Odpověď: Ano, kovové AM se stále častěji používají pro letově kritické komponenty, včetně držáků senzorů, v celém leteckém průmyslu, pokud jsou dodržovány přísné procesy. Úspěch závisí na několika faktorech: * Řízení vyspělých procesů: Použití kvalifikovaných strojů s ověřenými procesními parametry pro konkrétní materiál (např. 316L, AlSi10Mg, Ti6Al4V). * Vysoce kvalitní materiály: Využití kovových prášků letecké kvality s kontrolovanými chemickými a fyzikálními vlastnostmi spolu s přísnými protokoly pro manipulaci s práškem. * Vhodné následné zpracování: Provedení nezbytných kroků, jako je uvolnění napětí, tepelné zpracování (např. T6 pro AlSi10Mg) a případně HIP, aby se zajistily požadované vlastnosti materiálu a odstranily vady, jako je pórovitost. * Důsledné zajištění kvality: Využití komplexních metod NDT (CT skenování, penetrační kontrola barvivem) a rozměrové kontroly, podpořené robustním systémem řízení jakosti (ideálně s certifikací AS9100). * DfAM: Navrhování dílů speciálně pro proces AM, aby se zvládlo namáhání a optimalizoval výkon. * Pokud jsou tyto podmínky splněny, mohou kovové díly AM vykazovat mechanické vlastnosti srovnatelné nebo dokonce lepší (např. měrná pevnost) než tradičně vyráběné protějšky. Klíčem k zajištění spolehlivosti je spolupráce se zkušeným dodavatelem AM dílů pro letecký průmysl, jako je Met3dp.

2. Jaká je cena kovového držáku senzoru vytištěného na 3D tiskárně ve srovnání s držákem vyrobeným tradičním CNC obráběním? * Odpověď: Srovnání nákladů je složité a závisí do značné míry na konkrétním dílu a objemu výroby: * Nízký objem / vysoká složitost: Pro velmi složité geometrie (např. optimalizovaná topologie, složité vnitřní prvky) nebo velmi nízké objemy výroby (prototypy, kusové výrobky, malé série) je kovová AM často vhodná nákladově efektivnější než CNC obrábění. AM se totiž vyhýbá vysokým nákladům na nástroje/přípravky a rozsáhlému programování, které je spojeno s obráběním složitých dílů ze sochorů. * Jednoduchá geometrie / velký objem: Pro relativně jednoduché geometrie konzol vyráběné ve velkých objemech je tradiční CNC obrábění obvykle levnější na jeden díl díky kratší době cyklu a nižším nákladům na suroviny (sypké oproti práškovým). * Konsolidace částí: Pokud AM umožňuje sloučit více strojně vyrobených dílů do jediné tištěné součásti, pak je možné celkové náklady na systém (včetně práce při montáži a snížení skladových zásob) může být u AM nižší, i když se náklady na jednotlivé vytištěné díly zdají být zpočátku vyšší. * Hodnota odlehčení: Při porovnávání nákladů je třeba vzít v úvahu také navazující hodnotu úspory hmotnosti dosažené pomocí AM v leteckých aplikacích (palivová účinnost, nosnost), která může často ospravedlnit vyšší náklady na jeden díl. * Pro informované rozhodnutí je nejlepší získat cenové nabídky pro obě metody na základě konkrétní konstrukce a množství držáku senzoru.

3. Jaké informace potřebuje dodavatel AM, aby mohl poskytnout přesnou cenovou nabídku na zakázkový držák leteckého senzoru? * Odpověď: Aby dodavatelé, jako je společnost Met3dp, mohli poskytnout přesnou nabídku a posoudit vyrobitelnost, obvykle vyžadují následující informace: * 3D model CAD: Vysoce kvalitní 3D model ve standardním formátu (např. STEP, IGES, STL). Nativní soubory CAD jsou někdy užitečné, ale kvůli interoperabilitě se obvykle upřednostňuje STEP. * 2D výkresy (pokud jsou k dispozici): Výkresy, které jasně definují kritické rozměry, tolerance, požadavky na povrchovou úpravu (Ra) a všechny specifické prvky, kterým je třeba věnovat zvláštní pozornost (např. výkresy GD&T). * Specifikace materiálu: Požadovaná kovová slitina (např. 316L, AlSi10Mg, Ti6Al4V) včetně jakékoli specifické třídy nebo normy (např. ASTM). * Požadavky na následné zpracování: Podrobnosti o požadovaných tepelných úpravách (odlehčení, T6, žíhání, HIP), obráběcích operacích (jaké vlastnosti, tolerance), specifikace povrchové úpravy a případné potřeby povlakování. * Kvalita & Požadavky na kontrolu: Určete potřebnou úroveň kontroly (např. standardní kontrola rozměrů, zpráva CMM, požadavky na nedestruktivní kontrolu, jako je CT nebo FPI, certifikace materiálu). Uveďte, zda je vyžadována shoda s AS9100. * Objednávkové množství: Počet dílů požadovaných na jednu objednávku a případně předpokládaný roční objem. * Kontext aplikace (nepovinné, ale užitečné): Stručný popis typu senzoru, provozního prostředí a klíčových faktorů výkonu může dodavateli pomoci nabídnout lepší poradenství v oblasti DfAM nebo navrhnout optimalizace.

Závěr: Zvyšování výkonnosti letectví a kosmonautiky pomocí 3D tištěných držáků senzorů

Při neustálé snaze o vyšší výkon, vyšší efektivitu a lepší schopnosti v leteckém průmyslu nabízí každá konstrukce součástí příležitost k inovacím. Zakázkové držáky leteckých senzorů, ačkoli se zdánlivě zdají být malé, jsou rozhodujícím faktorem funkčnosti systému a poskytují stabilní a přesné platformy pro životně důležité přístroje v extrémních prostředích. Aditivní výroba kovů se ukázala jako výkonná technologie, která je jedinečně vhodná pro výrobu těchto součástí a nabízí změnu paradigmatu od omezení tradiční výroby.

Jak jsme již prozkoumali, využití kovového AM pro upevnění senzorů pomocí materiálů, jako jsou robustní Nerezová ocel 316L nebo lehké Slitina hliníku AlSi10Mg poskytuje přesvědčivé výhody:

- Bezkonkurenční volnost designu: Umožňuje vytvářet složité, topologicky optimalizované a konformní geometrie, které dříve nebyly dosažitelné.

- Významné odlehčení: Snížení hmotnosti součástek díky efektivnímu rozložení materiálu a mřížkové struktuře, což je pro letové aplikace zásadní.

- Konsolidace částí: Zjednodušení sestav, snížení počtu dílů a zvýšení spolehlivosti díky tisku více funkcí do jednoho kusu.

- Rychlá iterace & Přizpůsobení: Zrychlení vývojových cyklů a umožnění řešení na míru pro specifické potřeby senzorů a platforem.

Realizace těchto výhod však vyžaduje komplexní přístup. Úspěch závisí na přijetí Design pro aditivní výrobu (DfAM) zásady od samého počátku, pečlivě zvažovat výběr materiálu, porozumět dosažitelným tolerance a povrchové úpravy, nutné plánování následné zpracování a proaktivně řešit potenciální výrobní problémy.

Zásadní je, že tato cesta závisí na spolupráci se znalými a schopnými lidmi partner pro aditivní výrobu kovů. Výběr dodavatele s prokazatelnými zkušenostmi v leteckém průmyslu, robustními systémy kvality (pracujícími podle norem, jako je AS9100), moderním vybavením, vysoce kvalitní kontrolou materiálu a komplexními technickými znalostmi je prvořadý.

Společnost Met3dp je připravena být tímto partnerem. Díky našim základům ve výrobě vysoce výkonných kovových prášků pomocí špičkových technologií VIGA a PREP ve spojení s pokročilými tiskovými systémy SEBM a dalšími nabízíme integrovaný přístup k aditivní výrobě kovů. Náš tým je odhodlán pomáhat leteckým inženýrům a manažerům veřejných zakázek orientovat se ve složitostech AM, od optimalizace návrhu přes následné zpracování a validaci kvality, a zajistit, aby vaše zakázkové držáky senzorů splňovaly náročné požadavky leteckého sektoru.

Budoucnost letecké výroby je stále více spjata s aditivními technologiemi. Využitím kovového 3D tisku pro komponenty, jako jsou držáky senzorů, mohou společnosti odemknout nové úrovně výkonu, urychlit inovace a udržet si konkurenční výhodu.

Kontaktujte společnost Met3dp ještě dnes a zjistěte, jak naše špičkové systémy, pokročilé kovové prášky a služby vývoje aplikací mohou podpořit cíle vaší organizace v oblasti aditivní výroby a zvýšit výkon vašeho příštího projektu v oblasti letectví a kosmonautiky.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.