High-Efficiency Cooling Fins via Metal 3D Printing

Obsah

Introduction: Enhancing Thermal Management with 3D Printed Cooling Fins

In countless industrial applications, effective thermal management isn’t just a desirable feature – it’s a critical necessity. From high-performance computing and power electronics to automotive engines and aerospace systems, the ability to efficiently dissipate heat is paramount for reliability, performance, and longevity. At the heart of many thermal management systems lie cooling fins, components specifically designed to increase the surface area available for heat exchange with a surrounding fluid, typically air or a liquid coolant.

Traditionally, cooling fins and heat sinks have been manufactured using methods like extrusion, casting, stamping, or machining. While effective for simpler geometries, these conventional techniques often face limitations when engineers strive for truly optimized thermal performance. Complex shapes, intricate internal channels, thin walls, and non-uniform fin densities – features that can significantly enhance heat dissipation – are often difficult, expensive, or even impossible to produce using traditional manufacturing.

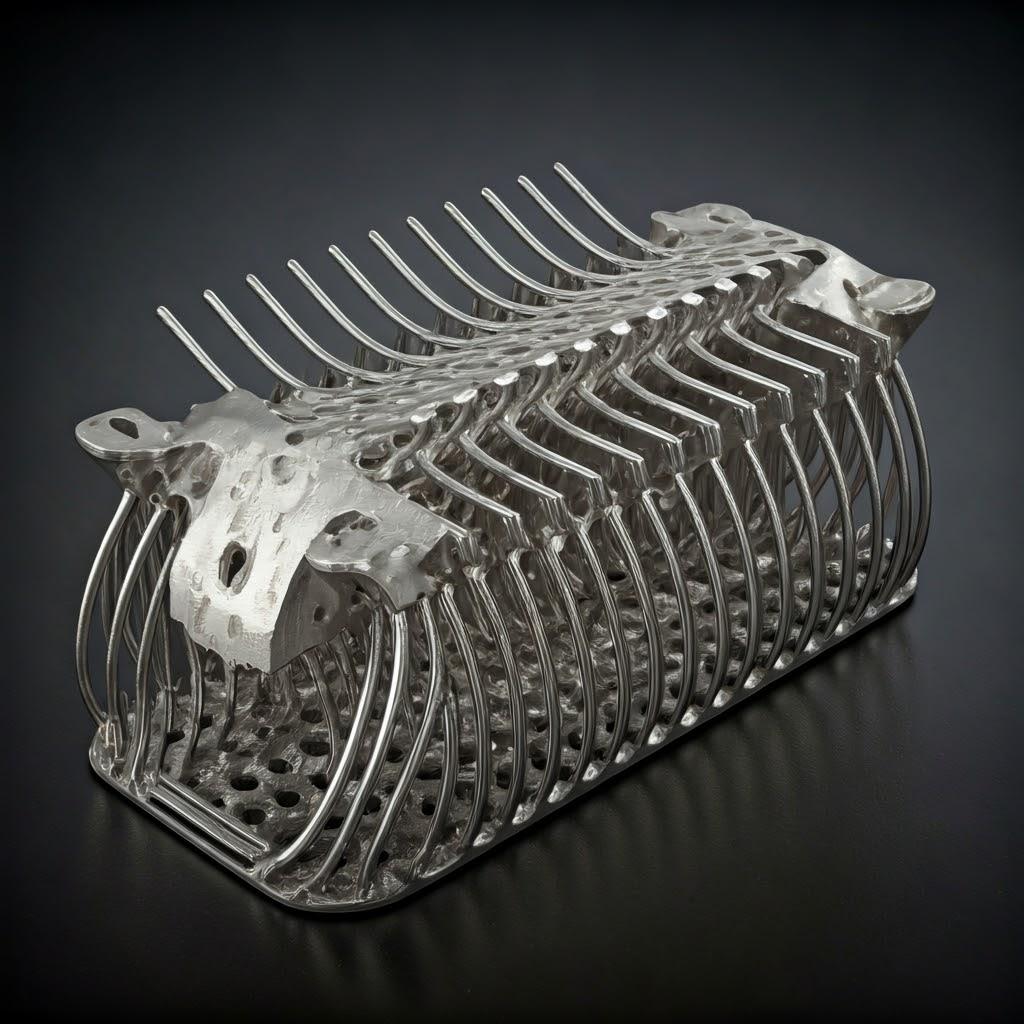

Toto je místo výroba aditiv kovů (AM), běžně známý jako kov 3D tisk, emerges as a transformative technology. By building components layer by layer directly from digital models, metal AM unlocks unprecedented design freedom. This allows engineers and designers to create cooling fins with highly complex geometries optimized specifically for thermal performance, rather than being constrained by the limitations of traditional manufacturing processes. Imagine cooling fins with internal lattice structures that maximize surface area while minimizing weight, or fins perfectly conformal to the heat source’s shape for optimal thermal contact. These are the possibilities enabled by metal 3D printing.

The advantages extend beyond mere geometric complexity. Metal AM allows for the use of advanced materials, including high-conductivity copper alloys like Copper Chromium Zirconium (CuCrZr) and lightweight, strong aluminum alloys like Aluminum Silicon Magnesium (AlSi10Mg), tailored to the specific demands of the application. Furthermore, AM facilitates rapid prototyping and iterative design improvements, significantly shortening development cycles. For procurement managers and B2B buyers looking for wholesale cooling fin suppliers nebo custom thermal solution distributors, metal AM offers a pathway to acquiring components with superior performance characteristics, potentially leading to more efficient and compact end products.

Met3dp, a leader in additive manufacturing solutions, leverages cutting-edge 3D tisk z kovu technologies and high-performance metal powders to produce components that push the boundaries of thermal management. Our expertise in processes like Selective Electron Beam Melting (SEBM) and our advanced powder manufacturing capabilities ensure the highest quality and performance for demanding industrial applications. This post explores the significant benefits of utilizing metal AM for producing high-efficiency industrial cooling fins, delving into applications, material selection, design considerations, and how to partner with the right AM service provider.

Applications of Industrial Cooling Fins: Where Performance Matters

Industrial cooling fins are unsung heroes, working tirelessly behind the scenes in a vast array of applications where managing heat is crucial. Their primary function is always the same – to enhance heat transfer away from a critical component – but the specific context and performance requirements can vary dramatically. Understanding these diverse applications highlights the need for optimized, often custom, cooling solutions that metal AM is uniquely positioned to provide.

Key Application Areas:

- Power Electronics and Semiconductors:

- Use Case: Cooling Insulated Gate Bipolar Transistors (IGBTs), power diodes, thyristors, CPUs, GPUs, and other high-power semiconductor devices.

- Výzva: These components generate significant localized heat flux. Inefficient cooling leads to reduced performance, shorter lifespans, and potential failure.

- AM Advantage: Ability to create compact, highly complex heat sinks with optimized fin geometries (e.g., pin fins, plate fins with variable density) directly integrated or attached to the electronic components, often using high-conductivity copper alloys. B2B suppliers can offer customized solutions for specific power modules.

- Automobilový průmysl:

- Use Case: Engine cooling (radiators, oil coolers), transmission cooling, battery thermal management in electric vehicles (EVs), cooling for turbochargers and exhaust gas recirculation (EGR) systems, LED headlight cooling.

- Výzva: Space and weight constraints are critical, alongside demands for high thermal efficiency and durability under harsh operating conditions (vibration, temperature fluctuations).

- AM Advantage: Lightweight aluminum alloys (like AlSi10Mg) combined with topology optimization can create highly efficient, weight-reduced cooling components. Complex internal channels for liquid cooling systems are easily integrated. Automotive procurement managers seek reliable automotive heat sink manufacturers capable of volume production and customization.

- Letectví a obrana:

- Use Case: Cooling for avionics, radar systems, engines, environmental control systems (ECS), and Directed Energy Weapons (DEW).

- Výzva: Extreme operating environments (temperature, pressure, vibration), stringent weight limitations (every gram matters), and the need for exceptional reliability. Materials must often meet specific aerospace certifications.

- AM Advantage: Ability to produce complex, lightweight structures from aerospace-grade materials (including specialized aluminum and titanium alloys). Conformal cooling channels and optimized fin structures enhance performance within tight spatial envelopes. Aerospace component distributors increasingly look to AM for next-generation thermal solutions.

- Industrial Machinery and Manufacturing:

- Use Case: Cooling for high-power lasers, welding equipment, hydraulic systems, motor housings, injection molding tools (conformal cooling channels), and process equipment.

- Výzva: Ensuring consistent operating temperatures for process stability and equipment longevity, often in demanding factory environments. Cooling solutions may need to be integrated into existing machinery.

- AM Advantage: Custom-designed cooling fins and heat exchangers tailored to specific machinery geometries. Additive manufacturing allows for the creation of replacement parts or upgraded cooling solutions for legacy equipment. Industrial equipment suppliers can leverage AM for specialized cooling needs.

- Lékařské přístroje:

- Use Case: Cooling for diagnostic imaging equipment (MRI, CT scanners), surgical lasers, and other medical electronics requiring stable operating temperatures.

- Výzva: High reliability, biocompatibility (if in contact with body/fluids), and often compact size requirements.

- AM Advantage: Precise manufacturing of complex, small-scale cooling components. Ability to use biocompatible materials if necessary (though often the cooling is external).

- Telecommunications:

- Use Case: Thermal management for base stations, server racks, and network equipment.

- Výzva: Increasing power densities in smaller footprints require highly efficient, often passive, cooling solutions. Reliability is key for uninterrupted service.

- AM Advantage: Optimized air-cooled heat sinks with complex fin arrays designed using simulation tools to maximize natural or forced convection.

The breadth of these applications underscores that a one-size-fits-all approach to cooling fin design is often inadequate. Procurement managers and engineers seeking B2B cooling solutions require partners who understand the nuances of their specific industry and can deliver optimized components. Metal 3D printing provides the design flexibility and material options to meet these diverse and demanding requirements effectively.

Why Choose Metal 3D Printing for Cooling Fin Production?

While traditional methods have served the industry well for decades, metal additive manufacturing offers compelling advantages for producing industrial cooling fins, particularly when seeking enhanced performance, customization, or design innovation. Comparing AM to conventional processes like extrusion, casting, and machining reveals why it’s becoming an increasingly attractive option for engineers and thermal component procurement specialists.

Advantages of Metal AM for Cooling Fins:

| Vlastnosti | Výroba aditiv kovů (AM) | Traditional Manufacturing (Extrusion, Casting, Machining) | Benefit for Cooling Fins |

|---|---|---|---|

| Geometric Complexity | Virtually limitless; enables complex internal channels, lattices, variable fin densities, conformal shapes. | Limited by tooling, molds, cutting paths; complex features often require assembly or are impossible. | Maximizes surface area-to-volume ratio, improves airflow/fluid flow, enhances heat transfer efficiency. |

| Optimalizace designu | Facilitates topology optimization and generative design for performance-driven shapes (e.g., minimizing weight while maximizing stiffness and thermal performance). | Design often constrained by manufacturability (“Design for Manufacturing”). | Leads to lighter, more efficient cooling solutions perfectly tailored to the application. |

| Konsolidace částí | Ability to print multiple components as a single, integrated part (e.g., heat sink base and fins). | Often requires assembly of multiple parts (brazing, welding, fastening). | Reduces assembly time/cost, eliminates potential thermal resistance at joints, improves reliability. |

| Možnosti materiálu | Wide range of metals, including high-conductivity copper alloys (CuCrZr), lightweight aluminum (AlSi10Mg), titanium, and stainless steels. | Material choice often limited by the specific process (e.g., extrudable alloys, castable alloys). | Enables selection of the optimal material for thermal conductivity, weight, strength, and cost. |

| Přizpůsobení a prototypování | Ideal for low-to-medium volume production, bespoke designs, and rapid prototyping. Design changes implemented quickly via CAD. | High tooling costs make customization expensive and prototyping slow, especially for casting/extrusion. | Faster development cycles, cost-effective production of custom or low-volume batches for specialized needs. |

| Lead Times (Prototyping) | Significantly faster for initial prototypes and design iterations (days/weeks). | Can be much longer due to tooling creation (weeks/months). | Accelerates product development and testing phases. |

| Snížení odpadu | Additive process uses material primarily where needed, potentially reducing raw material waste (especially compared to subtractive machining). | Subtractive processes (machining) generate significant scrap; casting/extrusion can have process waste. | More sustainable manufacturing approach, potentially lower material costs for complex parts. |

| Konformní chlazení | Easily creates cooling channels or fins that precisely follow the contours of the heat source. | Difficult or impossible to achieve with traditional methods. | Improves thermal contact and heat extraction efficiency, leading to more compact designs. |

Export do archů

Addressing Specific Limitations of Traditional Methods:

- Extrusion: Limited to constant cross-section profiles. Cannot create variable fin heights, densities, or complex 3D shapes easily.

- Obsazení: While allowing for some complexity, limitations exist regarding wall thickness, feature resolution, internal cavities, and surface finish. Tooling is expensive.

- Obrábění: Can achieve high precision but is subtractive, leading to material waste. Complex geometries like intricate fin arrays can be time-consuming and expensive to machine. Access for cutting tools limits internal feature creation.

- Stamped/Folded Fins: Generally limited to simpler geometries and thinner materials, often requiring assembly (e.g., brazing to a base plate), which introduces thermal resistance.

For B2B customers, including velkoobchodní kupující a distributors of thermal components, the shift towards AM signifies access to next-generation cooling solutions. While traditional methods remain suitable for high-volume production of simple designs, metal 3D printing excels where performance optimization, complex geometries, customization, and rapid innovation are key drivers. Companies like Met3dp, equipped with advanced printing technologies and material expertise, are enabling this transition, offering solutions that were previously unattainable.

Optimal Materials for 3D Printed Cooling Fins: CuCrZr and AlSi10Mg Explored

The effectiveness of a cooling fin is fundamentally linked to the thermal properties of the material from which it’s made. Metal 3D printing offers a growing portfolio of materials, but for high-efficiency thermal management applications, two alloys stand out: Copper Chromium Zirconium (CuCrZr) and Aluminum Silicon Magnesium (AlSi10Mg). Choosing the right material involves balancing thermal conductivity, weight, mechanical strength, corrosion resistance, and cost, based on the specific application requirements.

1. Copper Chromium Zirconium (CuCrZr): The High-Conductivity Champion

- Přehled: CuCrZr is a precipitation-hardenable copper alloy known for its excellent combination of high thermal and electrical conductivity, good mechanical strength (especially at elevated temperatures compared to pure copper), and decent corrosion resistance.

- Klíčové vlastnosti:

- Tepelná vodivost: Very high (typically >300 W/m·K after appropriate heat treatment), approaching that of pure copper but with significantly better strength. This is crucial for rapidly conducting heat away from the source.

- Elektrická vodivost: Also very high, making it suitable for applications where electrical current coexists with heat (e.g., busbars with integrated cooling).

- Mechanická pevnost: Good tensile strength and hardness, which are retained better at higher temperatures than pure copper. This allows for thinner and more delicate fin structures.

- Zpracovatelnost: Can be effectively processed using laser powder bed fusion (LPBF) and potentially SEBM, although copper’s high reflectivity and conductivity pose challenges requiring optimized process parameters.

- Why Use CuCrZr for Cooling Fins?

- Maximum Heat Dissipation: Its primary advantage is maximizing the rate of heat transfer due to its exceptional thermal conductivity. Ideal for high heat flux applications.

- Performance in Compact Designs: Enables highly efficient cooling in space-constrained environments where maximizing heat removal per unit volume is critical.

- Elevated Temperature Applications: Maintains strength better than pure copper or aluminum alloys at higher operating temperatures.

- Úvahy:

- Náklady: Copper alloys are generally more expensive than aluminum alloys.

- Hmotnost: Copper is significantly denser than aluminum (~8.9 g/cm³ vs. ~2.7 g/cm³).

- Možnost tisku: Requires careful parameter control during AM due to high reflectivity and thermal conductivity. Achieving full density can be challenging.

- Best Suited For: High-performance computing, power electronics cooling, heat exchangers requiring maximum efficiency, molds with conformal cooling, applications where electrical conductivity is also needed.

2. Aluminum Silicon Magnesium (AlSi10Mg): The Lightweight All-Rounder

- Přehled: AlSi10Mg is a widely used aluminum casting alloy that has become a staple in metal AM due to its excellent processability, good strength-to-weight ratio, and reasonable thermal properties.

- Klíčové vlastnosti:

- Tepelná vodivost: Good (typically 120-150 W/m·K in the as-built or stress-relieved state, can be increased with specific heat treatments), significantly better than steels or titanium, though lower than copper alloys.

- Mechanická pevnost: Good strength, hardness, and dynamic load resistance, especially after heat treatment.

- Hmotnost: Very low density (~2.68 g/cm³), making it ideal for weight-sensitive applications (aerospace, automotive).

- Zpracovatelnost: One of the easiest metal alloys to process using LPBF, allowing for fine features and complex geometries with high reliability.

- Odolnost proti korozi: Good corrosion resistance in various environments.

- Why Use AlSi10Mg for Cooling Fins?

- Snížení hmotnosti: Significant weight savings compared to copper, critical for automotive, aerospace, and portable applications.

- Efektivita nákladů: Aluminum powder is generally less expensive than copper alloy powder, and processing is typically faster and more established.

- Vynikající tisknutelnost: Allows for highly complex and fine-featured fin designs with greater ease and reliability compared to copper alloys.

- Good Balance of Properties: Offers a very effective combination of thermal performance, mechanical strength, and low weight for a wide range of applications.

- Úvahy:

- Lower Thermal Conductivity: Not as efficient at heat transfer as copper alloys, which might be a limitation in very high heat flux scenarios.

- Lower High-Temperature Strength: Loses strength more rapidly at elevated temperatures compared to CuCrZr or steels.

- Best Suited For: Automotive radiators and coolers, aerospace thermal management components, electronics enclosures with integrated heat sinks, lightweight heat exchangers, general industrial cooling applications where weight is a factor.

Material Selection Summary:

| Vlastnictví | CuCrZr | AlSi 10Mg | Key Takeaway for Cooling Fins |

|---|---|---|---|

| Tepelná vodivost | ★★★★★ (>300 W/m·K) | ★★★☆☆ (120-150 W/m·K) | CuCrZr for maximum heat flux; AlSi10Mg for good all-around performance. |

| Hustota | ★☆☆☆☆ (~8.9 g/cm³) | ★★★★★ (~2.7 g/cm³) | AlSi10Mg for lightweight applications. |

| Mechanická pevnost | ★★★★☆ (Good, esp. at temp) | ★★★☆☆ (Good, esp. after heat treat) | Both offer good structural integrity; CuCrZr better at high temps. |

| Printability (LPBF) | ★★★☆☆ (Challenging but feasible) | ★★★★★ (Excellent, well-established) | AlSi10Mg allows for easier printing of complex designs. |

| Náklady | ★★☆☆☆ (Higher) | ★★★★☆ (Lower) | AlSi10Mg is generally more cost-effective. |

Export do archů

Met3dp’s Material Expertise:

At Met3dp, we understand the critical role materials play in component performance. Our advanced powder making systems, utilizing gas atomization and Plasma Rotating Electrode Process (PREP) technologies, produce high-sphericity, high-flowability metal powders, including aluminum and potentially specialized copper alloys optimized for additive manufacturing. We work closely with our B2B clients, including component distributors a manažeři veřejných zakázek, to select the optimal material – whether it’s standard AlSi10Mg for lightweight efficiency or exploring advanced options like CuCrZr for maximum thermal throughput – ensuring the final cooling fins meet stringent performance targets. Our comprehensive solutions span high-quality powders and industry-leading printing equipment, providing a reliable source for demanding thermal management components.

Choosing between CuCrZr and AlSi10Mg often involves a trade-off analysis specific to the application’s constraints and performance goals. By partnering with an experienced AM provider like Met3dp, businesses can navigate these material choices effectively to unlock the full potential of 3D printed cooling fins.

Design for Additive Manufacturing (DfAM) for Superior Cooling Performance

Simply replicating a traditionally designed cooling fin using metal 3D printing often misses the true potential of the technology. To unlock superior thermal performance, engineers must embrace Design pro aditivní výrobu (DfAM) principles. DfAM involves rethinking component design to leverage the unique capabilities of layer-by-layer fabrication, leading to geometries that are not only manufacturable via AM but are also highly optimized for their intended function – in this case, maximum heat dissipation. For B2B purchasers seeking cutting-edge thermal solutions, understanding DfAM possibilities is key to specifying truly innovative components.

Key DfAM Strategies for Cooling Fins:

- Complex Geometries & Thin Features:

- Capability: AM excels at creating thin walls (down to fractions of a millimeter, depending on the process and material), high-aspect-ratio fins, and complex curves that are difficult or impossible with traditional methods.

- Thermal Benefit: Allows for significantly increased surface area within a given volume. Fins can be made taller and thinner, and their shapes can be curved or profiled to optimize airflow or fluid dynamics, minimizing boundary layer stagnation and enhancing convective heat transfer. Variable fin densities can be employed, placing more surface area where heat flux is highest.

- Lattice Structures & TPMS:

- Capability: AM enables the integration of internal lattice structures or Triply Periodic Minimal Surfaces (TPMS) within the fin or heat sink base. These are complex, interconnected networks (e.g., gyroids, Schwarz P) with very high surface area-to-volume ratios.

- Thermal Benefit: Drastically increases the effective heat transfer surface area, especially beneficial for liquid cooling or forced convection where the coolant can flow through the lattice. They also offer significant weight reduction potential compared to solid structures. Designing effective lattice structures requires specialized software and simulation capabilities.

- Topology Optimization & Generative Design:

- Capability: Software tools can algorithmically generate material layouts optimized for specific performance criteria (e.g., maximize stiffness, minimize weight, optimize fluid flow paths) under defined loads and constraints.

- Thermal Benefit: Can lead to highly organic-looking, lightweight designs that strategically place material only where needed for structural support and heat conduction/convection. This results in highly efficient, weight-optimized cooling fins tailored precisely to the thermal load and flow conditions. It moves design beyond human intuition into data-driven optimization.

- Conformal Cooling:

- Capability: AM can easily produce cooling fins or channels that follow the exact contours of the heat-generating component.

- Thermal Benefit: Minimizes thermal interface resistance between the heat source and the cooling structure, ensuring more efficient heat extraction compared to flat heat sinks attached to curved surfaces. This allows for more compact and effective thermal management solutions.

- Konsolidace částí:

- Capability: Multiple components (e.g., a heat sink base, fins, mounting brackets, fluid connectors) can often be redesigned and printed as a single, monolithic part.

- Thermal Benefit: Eliminates thermal resistance associated with joints (e.g., solder, thermal paste, fasteners) between assembled parts. Simplifies assembly, reduces part count, and potentially improves overall reliability.

- Support Structure Optimization:

- Capability: While metal AM often requires support structures for overhanging features, DfAM involves designing parts to minimize the need for supports or make them easier to remove. This includes orienting the part strategically on the build plate and using self-supporting angles (typically >45 degrees from the horizontal).

- Thermal Benefit: Supports can be difficult to remove from intricate fin arrays and can negatively impact surface finish. Minimizing them reduces post-processing time and cost, and avoids potential damage to delicate fins during removal. Designing internal channels to be self-supporting is crucial for liquid cooling applications.

- Fluid Flow Optimization:

- Capability: AM allows for the creation of smooth, curved internal channels, integrated flow guides, or optimized fin shapes (e.g., airfoil profiles) to manage fluid flow effectively.

- Thermal Benefit: Reduces pressure drop in liquid or air cooling systems, improves flow distribution across the fin surfaces, breaks up thermal boundary layers, and enhances the overall convective heat transfer coefficient. Computational Fluid Dynamics (CFD) simulation is often used in conjunction with DfAM to validate these designs.

DfAM Considerations Summary Table:

| DfAM Principle | AM Capability Leveraged | Key Benefit for Cooling Fins |

|---|---|---|

| Složité geometrie | Layer-wise building, fine feature resolution | Increased surface area, optimized fin shapes |

| Lattices / TPMS | Intricate internal structure fabrication | Massive surface area increase, weight reduction |

| Optimalizace topologie | Algorithmic design generation | Performance-driven shapes, maximum efficiency, weight reduction |

| Konformní chlazení | Freeform geometry creation | Improved thermal contact, reduced interface resistance |

| Konsolidace částí | Building integrated assemblies | Reduced assembly, eliminated joint resistance, improved reliability |

| Support Minimization | Design orientation, self-supporting angles | Reduced post-processing, cost savings, preserved surface integrity |

| Fluid Flow Paths | Smooth internal channels, optimized profiles | Reduced pressure drop, enhanced convection, better flow distribution |

Export do archů

Implementing DfAM requires a shift in mindset for designers accustomed to traditional manufacturing constraints. Partnering with an experienced metal AM service provider like Met3dp, which possesses expertise in both advanced tiskových metod and thermal management principles, is invaluable. We can assist industrial procurement teams and engineers in leveraging DfAM to create cooling fins that deliver unparalleled performance and efficiency.

Achieving Precision: Tolerance, Surface Finish, and Dimensional Accuracy in AM Cooling Fins

While metal AM offers incredible design freedom, understanding the achievable levels of precision is crucial for ensuring the final cooling fins meet functional requirements. Tolerance, surface finish, and dimensional accuracy are influenced by the specific AM process (e.g., LPBF, SEBM), the material being used, part geometry, orientation during printing, and post-processing steps. Managing expectations and understanding these factors is vital for engineers designing the parts and for purchasing managers specifying requirements to their AM dodavatel.

Typical Precision Capabilities:

- Rozměrová přesnost:

- General Expectation: For well-controlled processes like LPBF, typical dimensional accuracy often falls within the range of ±0.1 mm to ±0.2 mm over moderate dimensions (e.g., up to 100 mm), or ±0.1% to ±0.2% of the nominal dimension for larger parts. Specific features might achieve tighter tolerances.

- Influencing Factors: Thermal shrinkage during cooling, residual stresses, support structure strategy, machine calibration, and part geometry all play a role. Larger or more complex parts may exhibit greater deviation.

- SEBM: Selective Electron Beam Melting, often used for materials like titanium alloys but potentially applicable to others, typically operates at higher temperatures, which can affect residual stress and final accuracy, sometimes resulting in slightly looser tolerances than LPBF initially, but potentially requiring less stress relief.

- Tolerance:

- Achievable Tolerances: Standard achievable tolerances are often around ISO 2768-m (medium) or sometimes -f (fine) for as-built parts. Tighter tolerances (approaching those of machining) on specific features usually require post-process machining.

- Design Consideration: Critical interface dimensions, mounting points, or features requiring tight fits should be identified early in the design phase, potentially incorporating extra material (‘machining stock’) for post-print CNC machining.

- Povrchová úprava (drsnost):

- As-Built Surfaces: The surface finish of metal AM parts is inherently rougher than machined surfaces due to the layer-wise process and partially melted powder particles adhering to the surface.

- Vrchní plochy: Generally the smoothest.

- Vertical Walls: Typically have Ra (average roughness) values ranging from 6 µm to 15 µm, depending on the process parameters and material (e.g., AlSi10Mg often yields better finishes than CuCrZr).

- Down-Facing/Supported Surfaces: Usually the roughest (Ra > 15 µm), as they interact with support structures. Removing supports also impacts the finish.

- Thermal Impact: Surface roughness can influence thermal performance:

- Increased Surface Area: Roughness technically increases the microscopic surface area, which could slightly enhance heat transfer.

- Boundary Layer Effects: However, excessive roughness can disrupt fluid flow close to the surface, potentially thickening the boundary layer and slightly hindering convective heat transfer or increasing pressure drop in channel flows.

- Contact Resistance: Rough surfaces can increase thermal contact resistance if the fin base needs to mate precisely with another component.

- Improvement: Surface finish can be significantly improved through various post-processing methods (see next section).

- As-Built Surfaces: The surface finish of metal AM parts is inherently rougher than machined surfaces due to the layer-wise process and partially melted powder particles adhering to the surface.

Factors Influencing Precision:

| Faktor | Impact on Accuracy/Tolerance/Finish | Mitigation/Control Strategy |

|---|---|---|

| Proces AM | Different processes (LPBF, SEBM, DED) have inherent accuracy levels. | Select process based on required precision and material compatibility. |

| Materiál | Material properties (conductivity, shrinkage) affect distortion/accuracy. | Use optimized parameters; potentially require material-specific heat treatments. |

| Geometrie dílu | Thin walls, large flat areas, overhangs are more prone to distortion. | Apply DfAM principles, optimize orientation, use appropriate supports. |

| Build Orientation | Affects support needs, surface finish (‘stair-stepping’ on curves). | Strategic orientation to balance support, finish, and build time. |

| Podpůrné struktury | Can cause distortion if not designed properly; removal affects surface. | Optimized support design, careful removal procedures. |

| Tepelné namáhání | Inherent in PBF processes; can cause warping and affect accuracy. | Stress relief heat treatments, optimized scan strategies, build plate heating. |

| Následné zpracování | Machining improves tolerance/finish; heat treat can cause minor distortion. | Plan for post-processing steps; account for potential dimensional changes. |

Export do archů

Kontrola kvality:

Reputable AM service providers like Met3dp employ rigorous quality control measures, including:

- Powder analysis and control.

- In-process monitoring (melt pool monitoring, layer inspection where available).

- Dimensional inspection using CMMs (Coordinate Measuring Machines), 3D scanners, or traditional metrology tools.

- Material density checks.

- Validation of mechanical and thermal properties (if required).

Pro B2B transactions involving critical components like high-performance cooling fins, clear communication regarding required tolerances, critical dimensions, and surface finish expectations is essential between the customer and the AM provider. Met3dp prides itself on working collaboratively with clients to ensure the final parts meet specifications, leveraging our deep understanding of process capabilities and quality assurance protocols.

Post-Processing Pathways for 3D Printed Cooling Fins

A metal 3D printed part, upon removal from the printer, is rarely ready for its final application. This is especially true for demanding components like industrial cooling fins. Various post-processing steps are typically required to achieve the desired material properties, dimensional accuracy, surface finish, and overall functionality. Understanding these common pathways is crucial for planning production timelines and costs when engaging with an AM manufacturing service.

Common Post-Processing Steps:

- Úleva od stresu / tepelné ošetření:

- Účel: Powder Bed Fusion processes (LPBF, SEBM) involve rapid heating and cooling, inducing significant residual stresses within the part. These stresses can cause distortion (warping) after removal from the build plate and can negatively impact mechanical properties. Heat treatment is essential to relieve these stresses and homogenize the material’s microstructure. Specific heat treatments (e.g., solution annealing, aging for precipitation-hardening alloys like CuCrZr or AlSi10Mg) are also required to achieve the target mechanical strength, hardness, and optimal thermal conductivity.

- Proces: Parts are heated in a controlled atmosphere furnace following specific temperature profiles (heating rate, soak time, cooling rate) tailored to the alloy. For AlSi10Mg, a simple stress relief might be sufficient, or a T6 temper (solutionizing + artificial aging) may be used for peak strength. CuCrZr requires specific aging treatments to achieve its high conductivity and strength.

- Výsledek: Improved dimensional stability, enhanced mechanical properties (strength, ductility), optimized thermal conductivity.

- Part Removal & Cleaning:

- Účel: Separating the printed parts from the build plate (often requiring wire EDM or sawing) and removing excess metal powder, especially from internal channels or complex fin arrays.

- Proces: Manual brushing, compressed air blowing, ultrasonic cleaning baths, abrasive flow machining (for internal channels). Thorough powder removal is critical to prevent contamination and ensure proper function.

- Výsledek: Clean parts free from loose powder, ready for subsequent steps.

- Odstranění podpůrné konstrukce:

- Účel: Removing the temporary structures required during printing to support overhangs and complex geometries.

- Proces: Supports are typically designed to be weaker than the main part. Removal can involve manual breaking/cutting (pliers, chisels), CNC machining, or sometimes wire EDM for difficult-to-reach areas. Care must be taken not to damage the part itself, especially delicate fins.

- Výsledek: The final part geometry is revealed, but surfaces where supports were attached will be rough and may require further finishing.

- Povrchová úprava:

- Účel: Improving the as-built surface roughness for aesthetic, functional (e.g., fluid flow), or mating surface requirements.

- Proces: Various methods are available, ranging in aggressiveness and achievable finish:

- Bead Blasting/Sand Blasting: Creates a uniform matte finish, removes minor imperfections. Good for general surface improvement (Ra typically 5-10 µm).

- Tumbling/Vibratory Finishing: Parts are tumbled with abrasive media to smooth surfaces and edges. Good for batches of smaller parts.

- Abrasive Flow Machining (AFM): Forces an abrasive putty through internal channels or across surfaces, effective for smoothing hard-to-reach areas.

- Electropolishing/Chemical Polishing: Electrochemical or chemical processes remove material, resulting in very smooth, bright surfaces. Particularly effective on certain alloys.

- Manual Polishing/Grinding: For achieving mirror finishes or specific local smoothness, often labor-intensive.

- Výsledek: Improved surface aesthetics, potentially reduced friction/pressure drop, better surface for subsequent coating.

- CNC obrábění:

- Účel: To achieve tight tolerances on specific features (e.g., mating surfaces, mounting holes, thread tapping) that cannot be reliably met by the AM process alone. Also used to create features not possible with AM or to improve surface finish on critical areas.

- Proces: Standard milling, turning, drilling, tapping operations applied to the AM part. Often requires careful fixture design to hold the complex AM geometry.

- Výsledek: High precision on critical dimensions, flat/smooth mating surfaces, threaded holes.

- Coating/Plating:

- Účel: Applying a surface layer for enhanced corrosion resistance, wear resistance, electrical insulation, or to modify thermal properties (e.g., increasing surface emissivity for improved radiative cooling).

- Proces: Anodizing (for aluminum), nickel plating, painting, powder coating, specialized ceramic coatings.

- Výsledek: Enhanced durability, specific surface properties tailored to the operating environment.

Post-Processing Workflow Example (AlSi10Mg Fin):

Build Plate -> Stress Relief -> Wire EDM Cut from Plate -> Powder Removal -> Support Removal -> Bead Blasting -> CNC Machining (Mating Face) -> Final Inspection

The specific sequence and combination of these steps depend heavily on the application requirements, material choice, and part complexity. Procurement teams should discuss post-processing needs upfront with their AM provider, as these steps significantly impact final cost and lead time. Met3dp offers guidance and can manage the entire post-processing chain to deliver finished cooling fins ready for integration.

Overcoming Common Challenges in Metal AM for Thermal Components

While metal 3D printing offers significant advantages for producing high-performance cooling fins, it’s not without its challenges. Successfully manufacturing complex thermal components requires expertise, process control, and an understanding of potential pitfalls. Awareness of these challenges helps both designers and B2B kupující appreciate the nuances involved in sourcing reliable AM parts.

Key Challenges and Mitigation Strategies:

- Warping and Distortion:

- Issue: The rapid heating/cooling cycles inherent in PBF processes generate significant thermal gradients and residual stresses. These stresses can cause parts, especially those with large flat areas or thin, high-aspect-ratio fins, to warp or distort during printing or after removal from the build plate.

- Mitigation:

- Optimalizované strategie skenování: Using specific laser/electron beam scanning patterns (e.g., island scanning, sectoring) helps distribute heat more evenly.

- Podpůrné struktury: Well-designed supports anchor the part firmly to the build plate, resisting distortion during the build.

- Thermal Simulation: Simulating the build process beforehand can predict areas prone to high stress and distortion, allowing for design or support adjustments.

- Build Plate Heating: Maintaining an elevated build plate temperature (common in SEBM, sometimes used in LPBF) reduces thermal gradients.

- Úleva od stresu: Post-build heat treatment is crucial for relieving accumulated stresses.

- Odstranění podpůrné konstrukce:

- Issue: Complex cooling fin arrays, especially those with internal channels or tightly spaced fins, can make support structures extremely difficult, time-consuming, or even impossible to remove completely without damaging the part. Residual support material can impede fluid flow and negatively impact performance.

- Mitigation:

- DfAM for Support Reduction: Designing parts with self-supporting angles (>45°) wherever possible, optimizing part orientation on the build plate.

- Specialized Support Designs: Using easily breakable or dissolvable support structures where applicable (less common in metal AM).

- Access Considerations: Designing with tool access in mind for manual or machined support removal.

- Process Selection: Some AM processes might require fewer supports than others for certain geometries.

- Pórovitost:

- Issue: Incomplete fusion between powder particles or trapped gas can lead to voids (porosity) within the printed material. Porosity reduces the effective thermal conductivity of the material (air/gas in pores is insulating) and compromises mechanical strength and fatigue life.

- Mitigation:

- Optimalizované parametry procesu: Using carefully developed and validated parameters (laser/beam power, scan speed, layer thickness, hatch spacing) specific to the material and machine.

- Vysoce kvalitní prášek: Ensuring the use of spherical, flowable powder with low internal porosity and controlled particle size distribution, like the powders produced by Met3dp.

- Controlled Build Atmosphere: Maintaining a high-purity inert gas atmosphere (Argon or Nitrogen) to prevent oxidation and contamination.

- Izostatické lisování za tepla (HIP): A post-processing step involving high temperature and pressure, which can close internal pores and achieve near 100% density (adds cost and time).

- Residual Stress Management:

- Issue: Beyond causing warping, high residual stresses can lead to premature cracking or reduced fatigue life in the final component.

- Mitigation: Primarily managed through optimized printing strategies (scan patterns, heating) and mandatory post-build stress relief heat treatments tailored to the specific alloy.

- Omezení povrchové úpravy:

- Issue: As discussed earlier, the as-built surface finish of AM parts is rougher than machined surfaces. For cooling fins, this can impact fluid dynamics and thermal contact resistance.

- Mitigation: Implementing appropriate post-processing finishing techniques (blasting, polishing, AFM) based on application requirements. Factoring these steps into the overall production plan.

- Achieving High Thermal Conductivity (Especially CuCrZr):

- Issue: Copper alloys like CuCrZr are challenging to print due to their high reflectivity and thermal conductivity, making it harder to achieve full density and optimal microstructure without specialized equipment and parameters. The final conductivity is also highly dependent on proper post-print heat treatment.

- Mitigation: Utilizing AM systems specifically designed or adapted for copper printing, employing optimized process parameters (e.g., higher power green or blue lasers for LPBF), and strictly adhering to validated heat treatment cycles. Partnering with providers experienced in printing copper alloys is crucial.

- Consistency and Quality Assurance:

- Issue: Ensuring consistent quality (density, dimensional accuracy, material properties) from part-to-part and batch-to-batch is critical for industrial production and reliable B2B supply chains.

- Mitigation: Robust quality management systems (e.g., ISO 9001), stringent process controls, regular machine calibration, powder quality management, in-process monitoring, and thorough post-build inspection and testing.

Successfully navigating these challenges requires deep process knowledge, advanced equipment, and rigorous quality control. Met3dp combines decades of collective expertise in metal additive manufacturing, industry-leading printing equipment (including SEBM capabilities), and advanced výroba kovového prášku to overcome these hurdles. We work closely with our clients to understand their specific challenges and deliver high-quality, reliable cooling fins that meet or exceed performance expectations, making us a trusted partner for wholesale a custom AM components.

Selecting Your Metal 3D Printing Partner: A Buyer’s Guide for Cooling Fin Procurement

Choosing the right additive manufacturing partner is as critical as the design and material selection for achieving high-performance, reliable cooling fins. The capabilities, expertise, and quality standards of your chosen AM service provider directly impact the success of your project. For engineers and manažeři veřejných zakázek navigating the B2B landscape of metal 3D printing, here are key criteria to evaluate potential suppliers:

Evaluation Criteria for AM Partners:

- Technical Expertise & Application Knowledge:

- Requirement: Look for providers with demonstrated experience not just in metal AM, but specifically in thermal management applications. Do they understand heat transfer principles, fluid dynamics, and the nuances of designing effective cooling solutions? Can they offer DfAM guidance relevant to thermal performance?

- Why it Matters: A partner with thermal expertise can provide valuable input during the design phase, suggest optimizations, and understand the critical parameters for success, going beyond simply printing a file.

- Material Capabilities & Powder Quality:

- Requirement: Ensure the provider offers the specific alloys required for your application (e.g., AlSi10Mg, CuCrZr) and has proven experience processing them effectively. Inquire about their powder sourcing and quality control procedures. Do they ensure high sphericity, flowability, and purity?

- Why it Matters: Material properties are fundamental to cooling fin performance. Consistent, high-quality powder, like that produced using Met3dp’s advanced gas atomization and PREP technologies, is essential for achieving desired density, thermal conductivity, and mechanical strength.

- Technology & Equipment:

- Requirement: Assess the provider’s range of AM technologies (LPBF, SEBM, etc.) and the specific machines they operate. Consider build volume capabilities, machine maintenance schedules, and redundancy (backup machines). Is their technology suitable for the complexity and material of your part?

- Why it Matters: Different machines and technologies have varying strengths. Access to appropriate, well-maintained equipment ensures process stability, accommodates part size, and supports production capacity requirements. Met3dp’s investment in industry-leading printers guarantees accuracy and reliability for mission-critical parts.

- Quality Management Systems & Certifications:

- Requirement: Verify if the provider holds relevant quality certifications, such as ISO 9001 (general quality management). Depending on your industry, certifications like AS9100 (aerospace), IATF 16949 (automotive), or ISO 13485 (medical) may be necessary. Ask about their quality control processes, inspection capabilities (CMM, scanning), and material traceability.

- Why it Matters: Certifications indicate a commitment to standardized processes and quality assurance, crucial for ensuring part consistency, reliability, and compliance, especially for regulated industries. This provides confidence for B2B kupující sourcing critical components.

- Post-Processing Capabilities:

- Requirement: Does the provider offer in-house or manage a reliable network for required post-processing steps like heat treatment, support removal, CNC machining, and surface finishing? Can they deliver a fully finished component?

- Why it Matters: A provider offering comprehensive end-to-end services simplifies the supply chain, reduces lead times, and ensures better control over the entire manufacturing process, from powder to finished part.

- Communication, Support & Collaboration:

- Requirement: Evaluate the provider’s responsiveness, transparency, and willingness to collaborate. Do they provide clear quotes, communicate proactively about project status, and offer technical support?

- Why it Matters: A strong working relationship built on clear communication is essential for resolving technical challenges, managing expectations, and ensuring project success, particularly for custom or complex components.

- Track Record & Case Studies:

- Requirement: Ask for examples of similar projects or case studies, particularly those involving thermal components or the specific materials and complexities relevant to your project. References can also be valuable.

- Why it Matters: Past performance is a good indicator of future success. Evidence of successfully completed projects builds confidence in the provider’s capabilities.

Why Partner with Met3dp?

Met3dp embodies these essential qualities. As a leading provider headquartered in Qingdao, China, we specialize in both advanced metal 3D printing equipment (including SEBM) and the production of high-performance metal powders. Our deep expertise in metal AM, coupled with our focus on materials science and application development, makes us an ideal partner for demanding thermal management projects. We offer:

- Industry-leading print volume, accuracy, and reliability.

- A portfolio of high-quality metal powders, including alloys suitable for thermal applications.

- Comprehensive solutions spanning printers, powders, and application support.

- A commitment to quality and collaborative partnerships.

Explore how Met3dp’s capabilities can power your organization’s additive manufacturing goals by visiting our website: https://met3dp.com/. We are equipped to serve as a reliable AM supplier for businesses seeking high-efficiency cooling fins and other complex metal components.

Understanding Cost Factors and Lead Times for Additive Manufactured Cooling Fins

While metal AM enables superior performance, understanding the associated costs and production timelines is crucial for project planning and budgeting, especially for B2B procurement. Pricing for AM parts is multifaceted and differs significantly from traditional manufacturing cost structures.

Key Cost Drivers:

- Material Type & Volume:

- Dopad: The cost of the raw metal powder is a primary factor. High-performance alloys like CuCrZr are significantly more expensive than standard AlSi10Mg or steels. The total volume of material used (including supports) directly impacts cost.

- Úvaha: Material selection involves balancing performance needs with budget constraints. Optimizing designs to minimize volume (e.g., using topology optimization, lattices) can help reduce material costs.

- Print Time & Machine Utilization:

- Dopad: The longer a part takes to print, the higher the cost associated with machine operation (energy, inert gas consumption, depreciation, labor). Print time is influenced by part volume, height (number of layers), complexity, and the required resolution/parameters.

- Úvaha: Designing for efficient printing (e.g., optimizing orientation to minimize height, nesting multiple parts in one build) can reduce per-part machine time costs.

- Part Complexity & Design:

- Dopad: Highly complex geometries with intricate features, thin walls, or extensive overhangs often require more sophisticated printing strategies and more support structures, increasing both print time and post-processing effort.

- Úvaha: While complexity is an advantage of AM, overly complex designs where simpler forms suffice can unnecessarily inflate costs. DfAM should balance performance gains with manufacturability and cost.

- Podpůrné struktury:

- Dopad: The volume of material used for supports adds to material cost. More importantly, removing supports adds significant labor and time in post-processing, especially for complex internal features or delicate fin arrays.

- Úvaha: Minimizing support requirements through clever design (DfAM) is a key cost-saving strategy.

- Požadavky na následné zpracování:

- Dopad: Each post-processing step (heat treatment, machining, surface finishing, coating) adds cost and time. High-precision machining or extensive manual polishing can be significant cost contributors.

- Úvaha: Clearly define the necessary post-processing based on functional requirements. Avoid specifying tighter tolerances or finer finishes than actually needed.

- Quality Assurance & Inspection:

- Dopad: The level of required quality control (dimensional inspection, material testing, NDT) affects cost. More rigorous inspection protocols naturally take more time and resources.

- Úvaha: Specify appropriate, rather than excessive, quality assurance measures based on the criticality of the component.

- Objem objednávky:

- Dopad: Like most manufacturing processes, economies of scale apply to AM, though perhaps less dramatically than traditional tooling-heavy methods. Setup costs are amortized over larger batches, and full build chambers are more efficient. Unit costs typically decrease with higher volumes.

- Úvaha: Discuss volume forecasts with your AM poskytovatel to understand potential price breaks for production quantities compared to prototypes.

Doba dodání:

Lead times for metal AM cooling fins can vary significantly based on the factors above, as well as the provider’s current capacity.

- Vytváření prototypů: Typically faster than traditional methods, ranging from a few days to a few weeks, depending on complexity, material availability, and post-processing needs. Rapid iteration is a key AM advantage.

- Production Batches: Lead times for low-to-medium volume production might range from several weeks to a couple of months. This includes time for detailed planning, printing, full post-processing, and quality assurance for the entire batch.

- Factors Extending Lead Time: Complex post-processing (especially manual steps or multi-stage heat treatments), extensive QA requirements, sourcing non-standard materials, and high demand/backlog at the service provider.

Recommendation: Always request a detailed quote from your chosen AM partner based on your final CAD model and clearly defined specifications (material, tolerances, finish, QA). Discuss lead time expectations early in the process. A reliable industrial supplier like Met3dp will provide transparent quoting and realistic timelines.

FAQ: Metal 3D Printed Cooling Fins

Here are answers to some frequently asked questions regarding the use of metal additive manufacturing for industrial cooling fins:

- Q1: How does the performance of 3D printed cooling fins compare to traditionally manufactured ones (e.g., extruded or machined)?

- A: Metal AM often enables vynikající thermal performance compared to traditional methods. This is primarily due to the design freedom AM offers, allowing for:

- Optimized Geometries: Complex shapes (thinner fins, variable densities, TPMS/lattices, conformal designs) that maximize surface area and improve fluid dynamics.

- Konsolidace částí: Eliminating thermal resistance from joints in assembled heat sinks.

- Pokročilé materiály: Facilitating the use of high-conductivity materials like CuCrZr in complex shapes that might be difficult to machine or cast traditionally. While a simple extruded fin might be cheaper for basic applications, AM excels when pushing performance boundaries, optimizing for weight, or dealing with complex integration challenges. Performance gains depend heavily on leveraging DfAM principles.

- A: Metal AM often enables vynikající thermal performance compared to traditional methods. This is primarily due to the design freedom AM offers, allowing for:

- Q2: Is metal 3D printing a cost-effective solution for producing cooling fins, especially for wholesale or larger volumes?

- A: The cost-effectiveness depends on the specific application and volume.

- Prototyping & Customization: AM is highly cost-effective for prototypes, design iterations, and low-volume production of custom or highly complex fins, as it avoids tooling costs.

- Performance-Driven Applications: Where the enhanced performance (leading to smaller, lighter, or more efficient systems) provides significant value, the higher per-part cost of AM can be justified.

- Medium Volumes: For medium volumes, the cost calculation versus traditional methods (factoring in tooling amortization for casting/extrusion) needs careful evaluation. Part consolidation enabled by AM can sometimes offset higher printing costs by reducing assembly labor.

- High Volumes (Simple Designs): For very high volumes of simple fin designs, traditional methods like extrusion or stamping are generally still more cost-effective. AM is most cost-effective when its unique benefits (complexity, customization, performance) are fully leveraged. Discussing your specific needs with an AM manufacturer like Met3dp can help determine the best approach.

- A: The cost-effectiveness depends on the specific application and volume.

- Q3: What information do I need to provide to a metal AM service provider like Met3dp to get an accurate quote for cooling fins?

- A: To receive the most accurate quote and lead time estimate, you should ideally provide:

- 3D model CAD: A high-quality model in a standard format (e.g., STEP, STL). Ensure the model reflects the intended final geometry.

- Specifikace materiálu: Clearly state the desired metal alloy (e.g., AlSi10Mg, CuCrZr).

- Critical Tolerances: Indicate any specific dimensions or features requiring tight tolerances beyond standard AM capabilities (implying potential machining needs).

- Požadavky na povrchovou úpravu: Specify the desired finish for different surfaces if different from the standard as-built finish.

- Potřeby následného zpracování: Detail any required heat treatments, coatings, or other finishing steps.

- Množství: Specify the number of parts required (for prototyping or production batches).

- Application Context (Optional but helpful): Briefly describing the application can help the provider offer DfAM suggestions or identify potential challenges.

- Quality/Inspection Requirements: Any specific testing or certification needs. The more detailed the information, the more accurate the quote will be.

- A: To receive the most accurate quote and lead time estimate, you should ideally provide:

Conclusion: The Future of High-Performance Cooling is Additive

Effective thermal management remains a cornerstone of performance and reliability across countless industries. As devices become more powerful and compact, the demand for more efficient, lightweight, and customized cooling solutions continues to grow. Metal additive manufacturing has definitively moved beyond a prototyping technology to become a powerful manufacturing solution capable of meeting these advanced thermal challenges head-on.

By unshackling designers from the constraints of traditional manufacturing, metal 3D printing enables the creation of industrial cooling fins with unprecedented geometric complexity. Leveraging DfAM principles allows for the design of components optimized for maximum heat dissipation through features like intricate fin arrays, internal lattice structures, and conformal surfaces – often leading to significant improvements in thermal efficiency and reductions in weight and volume compared to conventional counterparts. The ability to utilize high-performance materials like conductive CuCrZr and lightweight AlSi10Mg further enhances the potential for tailored solutions.

While challenges related to cost, precision, and post-processing exist, partnering with an experienced and well-equipped metal AM provider like Met3dp mitigates these concerns. Our expertise in advanced powder production, cutting-edge printing technologies (including SEBM), robust quality systems, and comprehensive post-processing capabilities ensures that our clients receive high-quality, reliable cooling fins optimized for their specific needs. We empower industries from aerospace and automotive to electronics and industrial manufacturing to integrate next-generation thermal management solutions.

For engineers seeking performance breakthroughs and procurement professionals looking for reliable B2B dodavatelé of innovative thermal components, metal additive manufacturing offers a compelling value proposition. It represents not just a new way to make parts, but a new way to think about thermal design.

Ready to explore how metal 3D printing can revolutionize your thermal management strategy? Contact Met3dp today to discuss your cooling fin application and discover the benefits of additive manufacturing.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731