Podrobný úvod do CVD

Obsah

Představte si, že vytváříte složité struktury atom po atomu, pečlivě vytváříte vrstvy materiálu tak tenké, že jsou pouhým okem neviditelné. To je říše chemické napařování (CVD), výkonná technologie, která způsobila revoluci v mnoha průmyslových odvětvích tím, že umožňuje vytvářet vysoce výkonné, přesně navržené materiály.

Specifický úvod do chemického napařování

CVD je v podstatě technika nanášení tenkých vrstev, při níž plynný prekurzor prochází chemickou reakcí v komoře a na substrát se nanáší pevná vrstva. Představte si to jako malování neviditelnými parami namísto tradičních štětců a kapalin. Tento zdánlivě jednoduchý proces však otevírá svět možností a umožňuje vytvářet materiály se specifickými vlastnostmi, jako je vynikající vodivost, zvýšená odolnost proti opotřebení a přizpůsobené optické vlastnosti.

Tři hlavní kroky CVD Proces

Ačkoli se specifika CVD mohou lišit v závislosti na požadovaném materiálu a aplikaci, základní proces se obecně skládá ze tří klíčových kroků:

- Dodávka prekurzorů: Do komory se přivádějí plynné prekurzory obsahující prvky, které vytvoří nanesený film. Tyto prekurzory mohou být jednotlivé prvky, jako je křemík, nebo složité molekuly obsahující různé prvky.

- Reakce a usazování: Prekurzory jsou vystaveny různým aktivačním metodám, jako je teplo, plazma nebo světlo, které spustí chemickou reakci. Tato reakce rozkládá prekurzory a umožňuje požadovaným prvkům spojit se a vytvořit pevný film na substrátu.

- Očista a výfuk: Po dokončení depozice se z komory pomocí vakuového systému odstraní všechny nezreagované prekurzorové plyny a vedlejší produkty.

Mnoho výhod procesu CVD

CVD má oproti ostatním technikám nanášení tenkých vrstev několik výrazných výhod, díky nimž je preferována v různých aplikacích:

- Vysoká konformita: CVD umožňuje nanášet rovnoměrné a konformní vrstvy, a to i na složité trojrozměrné povrchy. Je to proto, že plynné prekurzory se dostanou do všech zákoutí substrátu, na rozdíl od technik, jako je fyzikální depozice z plynné fáze (PVD), které mohou mít problémy se složitými geometriemi.

- Přesné ovládání: Parametry procesu CVD, jako je teplota, tlak a průtok prekurzoru, lze přesně řídit, což umožňuje přizpůsobit vlastnosti filmu, jako je tloušťka, složení a krystalinita. Tato úroveň kontroly umožňuje vytvářet vysoce přizpůsobené a konstruované materiály.

- Čistota a reprodukovatelnost: Procesy CVD obvykle probíhají v kontrolovaném prostředí, což minimalizuje kontaminaci a zajišťuje vysokou čistotu nanášených vrstev. Přesná kontrola procesních parametrů navíc umožňuje vynikající reprodukovatelnost, která zajišťuje konzistentní vlastnosti filmů ve více šaržích.

- Široký rozsah materiálů: Pomocí CVD lze nanášet širokou škálu materiálů, včetně kovů, polovodičů, dielektrik a dokonce i polymerů. Díky této všestrannosti je cenným nástrojem pro různá průmyslová odvětví, od mikroelektroniky až po solární energetiku.

Některé nevýhody procesu CVD

Navzdory četným výhodám má CVD také některá omezení:

- Vysoká cena: Zřízení a údržba systému CVD mohou být nákladné vzhledem k potřebě specializovaného vybavení a přesných řídicích systémů.

- Pomalejší rychlost ukládání: V porovnání s některými jinými technikami nanášení může mít CVD nižší rychlost nanášení, což může být nevýhodou pro velkosériovou výrobu.

- Omezená kompatibilita se substrátem: Ne všechny materiály jsou vhodné pro CVD z důvodu vysokých teplot nebo reaktivního prostředí, které jsou součástí procesu.

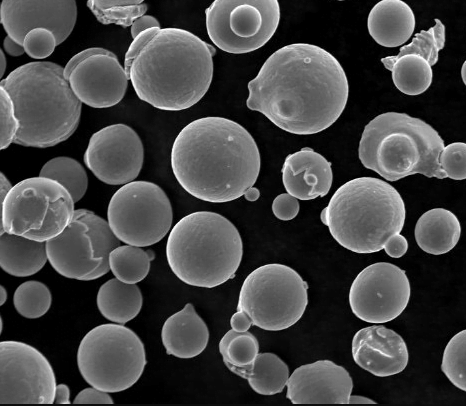

Specifické kovové prášky používané v CVD

Pomocí CVD lze nanášet širokou škálu kovových vrstev, z nichž každá má jedinečné vlastnosti a použití. Zde je deset konkrétních modelů kovových prášků, které se běžně používají v procesech CVD:

| Model kovového prášku | Popis a vlastnosti | Aplikace |

|---|---|---|

| Wolfram (W) | Je známý pro svůj vysoký bod tání, vynikající tepelnou stabilitu a dobrou elektrickou vodivost. | Používá se v polovodičových zařízeních, vysokoteplotních vláknech a povlacích odolných proti opotřebení. |

| molybden (Mo) | Nabízí vysoký bod tání, dobrou odolnost proti korozi a přiměřenou elektrickou vodivost. | Používá se v obalech pro elektroniku, chladičích a žáruvzdorných aplikacích. |

| tantal (Ta) | Vysoký bod tání, vynikající odolnost proti korozi a dobrá kompatibilita s jinými materiály. | Používá se v kondenzátorech, mikroelektromechanických systémech (MEMS) a biomedicínských implantátech. |

| Chrom (Cr) | Nabízí dobrou odolnost proti opotřebení, korozi a tvrdost. | Používá se v dekorativních a ochranných povlacích, řezných nástrojích a opotřebitelných dílech. |

| titan (Ti) | Biokompatibilní, lehký, s dobrou pevností a odolností proti korozi. | Používá se v biomedicínských implantátech, leteckých komponentech a sportovních potřebách. |

| hliník (Al) | Vysoce reflexní, lehký a dobře vede elektrický proud. | Používá se při metalizaci integrovaných obvodů, zrcadel a chladičů. |

| měď (Cu) | Vynikající elektrická vodivost a tepelná vodivost. | Používá se v elektrických rozvodech, propojeních v mikroelektronice a výměnících tepla. |

| nikl (Ni) | Dobrá elektrická vodivost, magnetické vlastnosti a odolnost proti korozi. | Používá se při galvanickém pokovování, výrobě magnetických záznamových médií a korozivzdorných nátěrů. |

| Zlato (Au) | Vynikající elektrická vodivost, odolnost proti korozi a biokompatibilita. | Používá se v elektrických konektorech, integrovaných obvodech a lékařských přístrojích. |

| Platina (Pt) | Vysoký bod tání, vynikající katalytické vlastnosti a odolnost proti korozi. | Používá se v katalyzátorech, palivových článcích a teplotních senzorech. |

Aplikace CVD: Tvarování průmyslových odvětví

Všestrannost CVD se rozšiřuje do různých průmyslových odvětví a hraje klíčovou roli v mnoha aplikacích:

- Polovodiče: CVD je nezbytná pro vytváření složitých vrstev tranzistorů, kondenzátorů a dalších stavebních prvků integrovaných obvodů (IC). Přesná kontrola a vysoká čistota, které CVD nabízí, jsou rozhodující pro zajištění spolehlivého a efektivního provozu moderní elektroniky.

- Mikroelektromechanické systémy (MEMS): Zařízení MEMS integrují mechanické prvky s elektronikou v mikroskopickém měřítku. CVD umožňuje nanášet tenké vrstvy pro různé komponenty MEMS, jako jsou pohyblivé nosníky, membrány a elektrody.

- Solární články: CVD se používá k nanášení tenkých vrstev materiálů, jako je křemík, nitrid křemíku a různé průhledné vodivé oxidy, které jsou nezbytnými součástmi pro zachycování a přeměnu slunečního světla na elektřinu.

- Optické povlaky: Pomocí CVD lze vytvářet antireflexní povlaky, zrcadla a filtry používané v různých optických zařízeních. Přesná kontrola tloušťky a složení vrstvy umožňuje přizpůsobit optické vlastnosti konkrétním aplikacím.

- Řezné nástroje a povlaky odolné proti opotřebení: CVD povlaky mohou výrazně zvýšit odolnost proti opotřebení a tvrdost řezných nástrojů, prodloužit jejich životnost a zlepšit řezný výkon. Kromě toho se CVD používá k vytváření povlaků odolných proti opotřebení pro různé součásti strojů a zařízení.

- Biomedicínské implantáty: CVD hraje klíčovou roli při vývoji biokompatibilních implantátů, jako jsou umělé klouby a stenty. Schopnost nanášet tenké vrstvy se specifickými vlastnostmi, jako je biokompatibilita a odolnost proti korozi, je pro úspěšnou implantaci a dlouhodobou funkčnost klíčová.

To je jen několik příkladů a s dalším vývojem technologií lze očekávat, že CVD bude hrát ještě větší roli při formování různých průmyslových odvětví a vývoji inovativních materiálů pro budoucnost.

Nad rámec základů: pro pokročilé CVD Techniky

Svět CVD přesahuje základní třístupňový proces. Pro dosažení ještě větší kontroly a přístupu k širší škále materiálů byly vyvinuty různé pokročilé techniky CVD:

- CVD s plazmovým zesílením (PECVD): Tato technika zavádí do reakční komory plazmu, což může zvýšit rychlost reakce, zlepšit rovnoměrnost vrstvy a umožnit depozici materiálů, které se obtížně nanáší pouze pomocí tepelné CVD.

- Nanášení atomárních vrstev (ALD): ALD je vysoce přesná technika, při níž se prekurzor zavádí samočinně, což umožňuje depozici atomárně tenkých vrstev s výjimečnou rovnoměrností a kontrolou tloušťky.

- Kovově organická CVD (MOCVD): Tato technika využívá kovově-organické prekurzory, které nabízejí výhody, jako jsou nižší depoziční teploty a možnost nanášet komplexní materiály se specifickým složením.

Výzkumníci a inženýři mohou díky těmto pokročilým technikám posunout hranice možností CVD a připravit tak půdu pro vývoj ještě sofistikovanějších a funkčnějších materiálů.

Nejčastější dotazy

Zde je několik často kladených otázek týkajících se CVD, které jsou pro snadnější orientaci uvedeny ve formě tabulky:

| Otázka | Odpovědět |

|---|---|

| Jaké jsou alternativy k CVD? | Mezi další techniky nanášení tenkých vrstev patří fyzikální depozice z par (PVD), galvanické pokovování a nanášení povlaků odstřeďováním. Každá technika má své výhody a omezení a nejlepší volba pro konkrétní aplikaci závisí na různých faktorech, jako jsou požadované vlastnosti materiálu, náklady a výrobní požadavky. |

| Jaká bezpečnostní opatření jsou při CVD důležitá? | Procesy CVD často zahrnují nebezpečné materiály a vysoké teploty. Je důležité dodržovat správné bezpečnostní protokoly, včetně nošení vhodných osobních ochranných pomůcek (OOP), práce v dobře větraném prostředí a dodržování stanovených bezpečnostních postupů při manipulaci s chemikáliemi a obsluze zařízení. |

| Jaká je budoucnost CVD? | S pokračujícím výzkumem a vývojem lze očekávat pokrok v technologii CVD, který povede k: * Vývoj nových prekurzorů umožňujících depozici ještě širšího spektra materiálů. * další zlepšení kontroly a jednotnosti procesu, což umožní ještě přesnější vytváření tenkých vrstev. * Integrace CVD s dalšími výrobními procesy pro vývoj komplexních a multifunkčních zařízení. |

Závěr

Chemické napařování (CVD) je důkazem lidské vynalézavosti. Umožňuje nám vytvářet struktury atom po atomu a vytvářet materiály s vlastnostmi přizpůsobenými konkrétním potřebám. Od složitých obvodů, které pohánějí naše zařízení, až po život zachraňující implantáty, které léčí naše těla, hraje CVD klíčovou roli při utváření našeho světa nesčetnými způsoby.

S tím, jak pronikáme hlouběji do světa vědy o materiálech a zkoumáme nové technologické hranice, se CVD bude nepochybně dále vyvíjet a hrát ještě větší roli při utváření budoucnosti. S pokrokem v oblasti prekurzorů, řízení procesů a integrace s dalšími technologiemi jsou možnosti CVD obrovské a skrývají v sobě obrovský potenciál pro inovace a pokrok.

Až budete příště držet v ruce chytrý telefon nebo obdivovat elegantní design moderního letadla, vzpomeňte si na neviditelné vrstvy pečlivě vyrobených materiálů, které jsou důkazem síly chemického napařování, mikroskopického zázraku s makro dopadem na náš svět.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731