Průvodce kupujícího Inconel 625 Powder:Dodavatelé, cena, aplikace

Obsah

Přehled prášku Inconel 625

Prášek Inconel 625 je nikl-chrom-molybdenový kov. prášek ze slitiny pro aditivní výrobu a 3D tisk kovů. Je vysoce odolný proti korozi a oxidaci a zároveň si zachovává vysokou pevnost a houževnatost při extrémních teplotách. Inconel 625 má vynikající výrobní vlastnosti, díky nimž je vhodný pro komplexní součásti se složitými tvary a prvky.

Mezi klíčové vlastnosti a charakteristiky prášku Inconel 625 patří:

- Vynikající odolnost proti korozi, zejména v redukčním, oxidačním a neutrálním vodném prostředí.

- Vysoká pevnost v tahu, pevnost při tečení a prasknutí při teplotách až 1000 °C.

- Dobrá únavová pevnost a vynikající odolnost proti růstu únavových trhlin

- Zachovává si pevnost a houževnatost až do kryogenních teplot.

- Lze tepelně upravit pro další zlepšení určitých vlastností.

- Pro dosažení optimálních mechanických vlastností je nutné ošetření kalením ve stáří.

- Odolává široké škále organických a anorganických sloučenin.

- Snadné obrábění, tváření a svařování běžnými metodami

Inconel 625 se používá v aplikacích, které vyžadují pevnost, houževnatost, únavovou odolnost a odolnost proti korozi při extrémních teplotách od kryogenních až po 1100 °C. Je široce používán v leteckém a kosmickém průmyslu, při zpracování chemikálií, kontrole znečištění, v ropném a plynárenském průmyslu a v námořním průmyslu.

Mezi hlavní aplikace Inconelu 625 patří:

- Letecké komponenty, jako jsou výfukové systémy motorů, obraceče tahu a lopatky turbín.

- Chemická a potravinářská zařízení, jako jsou ventily, čerpadla, spojovací materiál, výměníky tepla.

- Lodní komponenty, jako jsou vrtulové hřídele, lodní spojovací materiál a potrubní systémy.

- Zařízení pro regulaci znečištění a katalyzátorové trubice

- Distanční prvky jaderného paliva a součásti množivého reaktoru

- Vybavení hlavic vrtů, vrtné trubky a podmořské komponenty pro těžbu ropy a zemního plynu

Tento článek poskytuje podrobný přehled prášku Inconel 625 včetně jeho složení, vlastností, aplikací, specifikací, cen, dodavatelů a dalších informací. Srovnává také Inconel 625 s jinými niklovými slitinami a zdůrazňuje výhody a omezení této univerzální superslitiny v prášku.

Složení Inconel 625 prášek

Inconel 625 je slitina niklu, chromu a molybdenu s příměsí železa, niobu a titanu. Chemické složení prášku Inconel 625 je uvedeno níže:

| Živel | Rozsah složení |

|---|---|

| nikl (Ni) | 58.0 – 63.0% |

| Chrom (Cr) | 20.0 – 23.0% |

| molybden (Mo) | 8.0 – 10.0% |

| železo (Fe) | Maximálně 5.0% |

| Niob (Nb) + tantal (Ta) | 3.15 – 4.15% |

| titan (Ti) | Maximálně 0,40% |

| uhlík (C) | Maximálně 0.10% |

| mangan (Mn) | Maximálně 0,50% |

| křemík (Si) | Maximálně 0,50% |

| hliník (Al) | Maximálně 0,40% |

| Kobalt (Co) | Maximálně 1.0% |

| síra (S) | Maximálně 0,015% |

| fosfor (P) | Maximálně 0,015% |

| Bór (B) | Maximálně 0,006% |

Vysoký obsah niklu a chromu dodává Inconelu 625 vynikající odolnost proti korozi, oxidaci a dalším chemickým vlivům. Molybden zvyšuje pevnost při vysokých teplotách. Niob zajišťuje zpevnění pevným roztokem a tvoří karbidy pro srážkové kalení. Železo zvyšuje pevnost při vysokých teplotách. Titan a hliník v kombinaci s niobem vytvářejí precipitáty pro kalení.

Přesná kontrola složení, vlastností prášku a parametrů zpracování umožňuje prášku Inconel 625 poskytovat konzistentní a spolehlivé vysoce výkonné vlastnosti a výkon.

Vlastnosti prášku Inconel 625

Inconel 625 vykazuje vynikající kombinaci vysoké pevnosti, dobré zpracovatelnosti a vynikající odolnosti proti korozi. Díky svým vlastnostem je vhodný pro kritické aplikace v extrémních podmínkách.

Mechanické vlastnosti

- Vynikající pevnost v tahu v rozmezí 760 - 1380 MPa

- 0,2% Mez kluzu 450 - 1210 MPa

- Prodloužení v rozmezí 30 - 55%

- Zmenšení plochy až na 75%

- Pevnost v nárazu až 300 J při pokojové teplotě

- Tvrdost 25 - 33 HRc

Fyzikální vlastnosti

- Rozsah tání 1290 - 1350 °C

- Hustota 8,44 g/cm3

- Elektrický odpor 1,25 mikrohm-cm při 20 °C

- Tepelná vodivost 9,8 W/m-K při 20 °C

- Modul pružnosti 205 GPa

- Koeficient tepelné roztažnosti 13 μm/m-°C

Tepelné vlastnosti

- Vynikající pevnost při vysokých teplotách až do 1000 °C

- Pevnost v tahu nad 250 MPa při 800 °C

- Nepřetržitý provoz až do 980 °C

- Odolnost proti oxidaci při přerušovaném provozu do 1150 °C

Odolnost proti korozi

- Odolává důlkové a štěrbinové korozi v oxidačním, neutrálním a redukčním prostředí.

- Vynikající odolnost proti koroznímu praskání

- Vysoce odolné vůči kyselinám, jako je chlorovodíková, sírová, octová a fosforečná.

- Odolnost vůči alkalickým roztokům, organickým kyselinám a halogenovým solím.

Únavová pevnost

- Vynikající únavová pevnost a odolnost proti růstu trhlin

- Velmi vysoký počet cyklů do selhání, zejména u starších temperací

- Používá se pro dynamické, cyklicky zatěžované komponenty.

Kryogenní vlastnosti

- Zachovává si vysokou tažnost a houževnatost při kryogenních teplotách.

- Působivá pevnost při -196 °C

- Vhodné pro skladování a přepravu zkapalněného plynu

Magnetická propustnost

- Vykazuje nízkou magnetickou permeabilitu

- Relativní propustnost ≤1,002 až do nasycení

- Používá se pro speciální aplikace vyžadující nemagnetické chování.

Další charakteristiky

- Dobré výrobní vlastnosti - snadné svařování, tváření, obrábění

- Vynikající dokončovací a lešticí vlastnosti

- Nízký průřez absorpce neutronů

- Nemagnetické až do Curieho bodu -35 °C

Aplikace a použití prášku Inconel 625

Díky kombinaci pevnosti, tažnosti, únavové odolnosti a vynikající odolnosti proti korozi je Inconel 625 vhodný pro širokou škálu kritických aplikací v extrémních prostředích.

Letecké aplikace

- Výfukové kužely a kanály pro proudové motory

- Součásti obraceče tahu a vnitřní kanály

- Díly horké části turbínových motorů, jako jsou těsnění, skříně, lopatky, disky.

- Spojovací materiál, jako jsou šrouby, vruty a matice.

- Sekce letadlových potrubních systémů

- Svařované konstrukce a sestavy

Chemický zpracovatelský průmysl

- Trubky výměníku tepla pro korozivní chemikálie

- Ventily, čerpadla, spojovací materiál a potrubní systémy

- Obložení chemických reakčních nádob a nádrží

- Součásti autoklávů a tlakových nádob

Námořní inženýrství

- Hřídele, vrtule, upevňovací prvky pro lodní motory a konstrukce

- Potrubní systémy, skříně čerpadel, ventily pro odsolovací zařízení

- Součásti vystavené korozi mořské vody, jako jsou trubky, potrubí, nádrže.

Těžba ropy a zemního plynu

- Hlubinné trubky, součásti a upevňovací prvky vrtů

- Ventily, čerpadla a potrubní systémy pro extrakci a rafinaci

- Podmořská zařízení pro ropná pole, jako jsou konektory, díly pro hlavice vrtů

Zařízení pro kontrolu znečištění

- Trubky, komíny, potrubí a součásti výfukových plynů.

- Teplotní jímky, upevňovací prvky a závěsy pro katalyzátory

- Komponenty pro manipulaci s horkými korozivními plyny

Potravinářský průmysl

- Nádrže, ventily, čerpadla, potrubní armatury a spojovací materiál

- Výměníky tepla, výparníky a sterilizační zařízení

- Komponenty pro práci s kyselinami, zásadami a solemi

Jaderné aplikace

- Obalový materiál pro jaderné palivové články

- Distanční mřížky a pružiny v jaderných palivových souborech

- Vnitřní části reaktoru a součásti množivého reaktoru

Kryogenní aplikace

- Skladovací nádrže a přepravní nádoby na zkapalněné plyny

- Kryogenní potrubí a potrubní komponenty

- Konstrukční díly vystavené nízkým kryogenním teplotám

Dodavatelé prášku Inconel 625

Prášek Inconel 625 je široce vyráběn a distribuován po celém světě. Mezi renomované dodavatele s vysoce kvalitními materiály a rozsáhlými technickými znalostmi patří:

| Dodavatel | Popis |

|---|---|

| Sandvik | Přední dodavatel kovových prášků pro AM. Plynem atomizovaný prášek Inconel 625 podle normy ASTM F3056. |

| Met3DP | Metal3DP Technology Co., LTD je předním poskytovatelem řešení pro aditivní výrobu se sídlem v čínském městě Čching-tao. |

| Praxair | Vyrábí kovové prášky vysoké čistoty pro aditivní výrobu. |

| AP&C | Specializuje se na plynovou atomizaci niklových superslitin, jako je Inconel 625. |

| H.C. Starck Řešení | Řada prášků ze slitin na bázi kobaltu, niklu a železa. |

| Höganäs | Švédská společnost specializující se na výrobu kovových prášků pro průmysl. |

| Technologie LPW | Britský dodavatel kovových prášků a drátů pro AM. |

| Řešení SLM | Poskytuje optimalizované parametry a prášek pro zařízení SLM. |

Uveďte velikost prášku, složení, výrobní metodu (rozprašování plynem, plazmový proces s rotační elektrodou nebo vakuové indukční tavení) a certifikaci kvality, kterou dodavatelé požadují. Před použitím proveďte úplnou sledovatelnost a kontrolu kvality.

Ceny prášku Inconel 625

Ceny prášku Inconel 625 závisí na faktorech, jako je množství, vlastnosti prášku, marže dodavatele a zeměpisná poloha. Orientační ceny plynem atomizovaných prášků Inconel 625 vhodných pro tavení laserem nebo elektronovým svazkem:

| Množství prášku | Cenové rozpětí |

|---|---|

| 1 kg | $120 - $180 za kg |

| 10 kg | $100 - $160 za kg |

| 100 kg | $90 - $150 za kg |

| 1 000 kg | $80 - $140 za kg |

Větší objednávky prášku Inconel 625 přesahující 1 000 kg obvykle získáváte od předních výrobců za zvýhodněné ceny. Ceny se také liší v závislosti na dalších požadavcích, jako je distribuce velikosti částic, tekutost, kontroly kvality a speciální balení.

Společnost Metal3DP poskytuje vysoce kvalitní prášek Inconel 625 skladem s nízkými minimálními objednacími množstvími a rychlými dodacími lhůtami. Nabízíme řešení na míru pro výzkumné instituce a společnosti z různých odvětví.

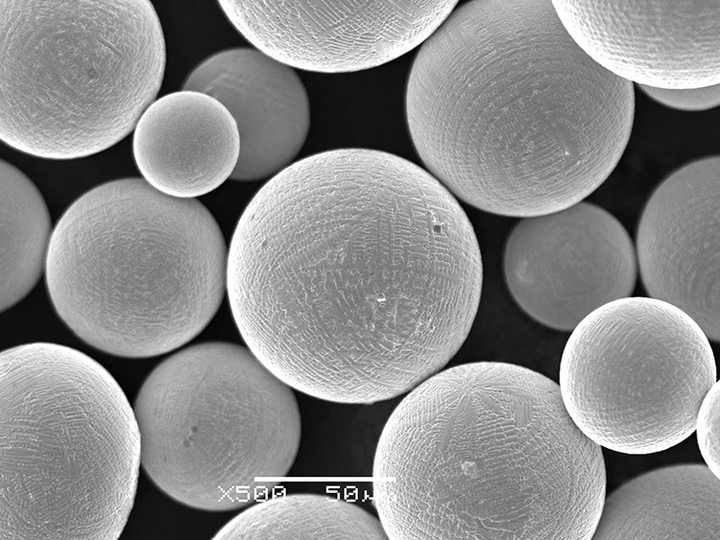

Prášek Inconel 625 společnosti Metal3DP se vyrábí pomocí procesu atomizace inertním plynem, aby se dosáhlo sférické morfologie a těsného rozdělení velikosti částic. Naše vlastní prosévání zajišťuje, že prášky splňují vaše specifické požadavky, přičemž velikost částic se pohybuje v rozmezí 15-45 mikronů pro aditivní výrobu nebo až 150 mikronů pro výrobu vstupních materiálů pro MIM.

Společnost Metal3DP může nabídnout malé zkušební velikosti Inconelu 625 od 1 kg až po velké množství 1000 kg. Naše skladové zásoby umožňují rychlou expedici do 3-5 dnů po potvrzení objednávky. Jsme hrdí na náš pohotový zákaznický servis a technickou pomoc.

Další podrobnosti o naší nabídce prášku Inconel 625 nebo o požadavcích na zakázku naleznete na adrese kontaktujte náš prodejní tým. Těšíme se na pomoc s vašimi potřebami v oblasti práškových slitin niklu.

Jak vybrat prášek Inconel 625?

Při výběru prášku Inconel 625 pro aplikace AM zvažte následující faktory:

- Chemické složení - Ověřte, že složení prášku odpovídá stanoveným normám pro Inconel 625, jako je ASTM F3056.

- Velikost částic - Vyberte prášek podle procesu AM a požadovaného rozlišení. Laserové procesy používají 5 - 45 mikronů. Elektronový paprsek používá 45 - 150 mikronů.

- Tvar částic - Sférická morfologie prášku zajišťuje dobrou sypnost a hustotu balení.

- Distribuce velikosti částic - Těsné rozdělení umožňuje vysokou hustotu balení a opakovatelný výkon.

- Tekutost - Změřte průtok Hallovým průtokoměrem nebo testerem Freeman Technology.

- Zdánlivá hustota a hustota odbočky - Vyšší hustota zvyšuje výkon. Hustota odboček by měla přesáhnout 60% teoretické maximální hustoty.

- Obsah povrchových oxidů - Nižší obsah kyslíku má za následek vyšší hustotu. Snažte se o méně než 0,4% kyslíku.

- Mikrostruktura - Prášek by měl mít jemnou, rovnoměrnou strukturu zrn bez pórovitosti nebo nečistot.

- Složitost tvaru - Sférické prášky se lépe osvědčují u složitých geometrií, tenkých stěn a mřížkových struktur.

- Certifikace kvality - Ověřte shodu se specifikacemi, jako je ASTM F3056. Zkontrolujte protokoly o zkouškách.

- Optimalizace procesu - Přizpůsobte vlastnosti prášku tiskárně, parametrům a požadavkům.

- Technické znalosti - Vybírejte dodavatele s rozsáhlými zkušenostmi s aplikacemi a údaji.

Před nákupem velkého množství důkladně vyhodnoťte vzorky prášku. Proveďte zkušební sestavy pro nastavení parametrů a ověření výkonu.

Jak skladovat prášek Inconel 625?

Prášek Inconel 625 vyžaduje správné skladování a manipulaci, aby se zachovala kvalita prášku a zabránilo se jeho kontaminaci:

- Nádoby skladujte na chladném a suchém místě mimo dosah slunečního záření a vlhkosti.

- Ideální skladovací teploty jsou nižší než 25 °C při relativní vlhkosti 35-60%.

- Vyhněte se teplotním výkyvům, které mohou způsobit kondenzaci vlhkosti.

- Při delším skladování otevřených nádob použijte profukování inertním plynem.

- Po odběru zkušebních vzorků zajistěte, aby byly nádoby řádně uzavřeny a nedošlo k oxidaci.

- Omezte přístup do prostor pro skladování prášku, abyste zabránili neoprávněné manipulaci.

- Vyhněte se plastovým nádobám, které mohou s prášky interagovat. Používejte originální obaly výrobce.

- Zabraňte křížové kontaminaci při skladování více prášků na stejném místě.

- Dodržujte bezpečnostní opatření - používejte rukavice, masky a minimalizujte prašnost.

- Další bezpečnostní pokyny a pokyny pro skladování naleznete v pokynech výrobce a v bezpečnostním listu.

Správné skladování maximalizuje trvanlivost, zabraňuje degradaci prášku a poskytuje konzistentní výsledky vysoké kvality.

Jak kontrolovat a testovat prášek Inconel 625?

Příchozí šarže prášku by měly být důkladně zkontrolovány a otestovány, aby se zajistilo, že splňují všechny chemické, fyzikální a mikrostrukturní požadavky.

Typické prováděné testy kvality zahrnují:

| Test | Popis | Použité vybavení |

|---|---|---|

| Chemická analýza | Potvrzuje prvkové složení pomocí analýzy XRF, ICP-OES nebo LECO. | Rentgenový fluorescenční analyzátor, optický emisní spektrometr |

| Distribuce velikosti částic | Měří rozsah velikosti a distribuci částic prášku | Laserový difrakční analyzátor velikosti částic |

| Morfologie prášku | Kontrola tvaru a struktury povrchu částic pomocí SEM | Skenovací elektronový mikroskop |

| Průtoková rychlost | určuje průtočnost prášku standardizovanou nálevkou. | Hallův průtokoměr, práškový reometr |

| Zdánlivá hustota | Měří hustotu pevné hmotnosti prášku. | Scottův volumetrický test |

| Hustota poklepání | Posuzuje hustotu balení při vibracích/poklepávání. | Přístroj na měření hustoty odboček |

| Analýza vlhkosti | Kvantifikuje zachycení vlhkosti během skladování/přepravy | Infračervené analyzátory vlhkosti |

| Kyslík a dusík | Obsah kyslíku ovlivňuje výkon prášku | Analyzátor fúze inertních plynů |

| Mikrostruktura | Kontrola vnitřní struktury z hlediska závad | Optická a elektronová mikroskopie |

Uchovávejte vzorky z každé šarže pro pravidelné opakované testování a porovnávání po uvedení prášku do provozu. Analyzujte použitý prášek z reaktorů, abyste potvrdili, že nedošlo k jeho degradaci během zpracování.

Jak zpracovat prášek Inconel 625?

Prášek Inconel 625 lze zpracovávat pomocí aditivních výrobních technik laserového tavení v práškovém loži (LPBF), tavení elektronovým svazkem (EBM) a usměrněného energetického nanášení (DED). Zde jsou uvedeny některé pokyny pro parametry zpracování:

Fúze laserového práškového lože

- Použití prášků o velikosti 10-45 mikronů

- Výkon laseru: 100-500 W

- Rychlost skenování: 300-1000 mm/s

- Rozteč poklopů: 50-200 μm

- Tloušťka vrstvy: 20-100 μm

- Předehřátí na 90-120 °C, aby se zabránilo zbytkovým napětím.

- Použití podpěrných konstrukcí pro převisy a složité geometrie

- Tepelné zpracování po tisku pro uvolnění napětí

Tavení elektronovým paprskem

- Doporučená velikost prášku 45-150 mikronů

- Výkon paprsku: 3-10 kW

- Rychlost paprsku: 1000-10 000 mm/s

- Zaměření paprsku: 2-15 mA/0,1-0,5 mm v průměru

- Tloušťka vrstvy: 50-200 μm

- Předehřejte na 650-950 °C, abyste zabránili nabíjení.

- Minimalizace použití podpěr; snadné odstranění zachyceného prášku

- Izostatické lisování za tepla poskytuje vyšší hustotu

Řízená depozice energie

- Rychlost podávání prášku: 3-15 g/min

- Výkon laseru: 500-2000 W

- Rychlost pohybu: 5-25 mm/s

- Práškový nosný plyn: Argon při rychlosti 10-25 slpm

- Vícenásobné průchody pro dosažení výšky

- Teplota mezi průchody: 150-260°C

Výhody a nevýhody prášku Inconel 625

Výhody

- Vynikající odolnost proti korozi v široké škále agresivních prostředí

- Zachovává si vysokou pevnost a houževnatost při kryogenních i zvýšených teplotách.

- Vynikající odolnost proti únavě a tepelné únavě

- odolává oxidaci a karcinogenním účinkům při vysokých teplotách

- Lepší svařitelnost než jiné niklové superslitiny

- Snadněji zpracovatelné než nerezové oceli - snadno tvarovatelné a obrobitelné

- Nižší náklady ve srovnání s jinými slitinami niklu a kobaltu

- Snadno se vyrábí v různých formách, včetně prášku.

Omezení

- Méně pevné než superslitiny na bázi železa, kobaltu nebo niklu při extrémních teplotách.

- Nedoporučuje se pro aplikace s vysokým namáháním nad 550 °C

- Náchylnost ke koroznímu praskání při teplotách nad 260 °C

- Nižší tvrdost než oceli s vysokým obsahem uhlíku/borové oceli

- Nevhodné pro silně redukující kyseliny, jako je kyselina fluorovodíková.

- Omezená schopnost pracovat při vysokých teplotách až do 705 °C ve srovnání se superslitinami.

- Vyšší náklady než u slitin niklu a chromu, jako je Hastelloy C276.

- Prášek může být dražší než drát pro usměrněné nanášení energie.

Jak si Inconel 625 stojí v porovnání s ostatními slitinami niklu

- Vyšší pevnost v tahu a únavě, ale nižší pevnost v tahu na roztržení

- Vynikající odolnost proti korozi v oxidačních médiích

- Lepší vyrobitelnost - snadnější tvarování a svařování

- Vyšší odolnost proti oxidaci při extrémních teplotách

- Levnější práškové a drátěné formy

- Mnohem lepší vyrobitelnost a svařitelnost

- Vyšší tažnost a houževnatost

- Větší pevnost v žíhaném stavu

- Vynikající tahové a rázové vlastnosti při nízkých teplotách

- Lepší odolnost proti korozi v oxidačním prostředí

Vs Monel 400 prášek

- Mnohem vyšší pevnost při všech teplotách

- Výrazně lepší odolnost proti korozi

- Zachovává si pevnost i po dlouhodobém působení vysokých teplot.

- Odolnější proti důlkové a štěrbinové korozi

- Vyšší tvrdost a odolnost proti opotřebení

Vs Incoloy 800 Powder

- Mnohem vyšší pevnost v tahu a pevnost v tahu při vysokých teplotách

- Výrazně vyšší odolnost proti korozi

- Nevyžaduje stabilizační léčbu

- Vyšší odolnost proti tečení a mikrostrukturní stabilita

- Méně náchylné k senzibilizaci a intergranulárnímu napadení

Vs Iconel 600 Powder

- Mnohem vyšší pevnost při pokojové i zvýšené teplotě

- Výrazně lepší odolnost proti korozi ve všech médiích

- Vynikající odolnost proti oxidaci při vysokých teplotách

- Odolává důlkové korozi, štěrbinové korozi a mezikrystalovému napadení.

- Nevyžaduje žíhání ani stabilizační úpravu

Často kladené otázky o prášku Inconel 625

Otázka: Jaké typy prášku Inconel 625 lze použít pro AM?

Odpověď: Plynem atomizovaný prášek se sférickou morfologií částic poskytuje nejlepší výkon pro procesy AM, jako jsou DED, EBAM a LPBF.

Otázka: Jaký vliv má chemické složení na vlastnosti Inconelu 625?

Odpověď: Nikl zajišťuje odolnost proti korozi. Chrom je odolný proti oxidaci. Molybden přispívá k pevnosti při vysokých teplotách a odolnosti proti tečení. Železo zlepšuje zpracovatelnost. Niob, titan a hliník tvoří zpevňující sraženiny.

Otázka: Jaké tepelné zpracování se používá pro Inconel 625?

A: Provádí se žíhání roztokem při teplotě 1065-1205 °C, následuje rychlé ochlazení na vzduchu a stárnutí při teplotě 760-870 °C po dobu 10-20 hodin, aby se slitina vytvrdila precipitací.

Otázka: Jaká je Curieho teplota Inconelu 625?

Odpověď: Inconel 625 má Curieho teplotu přibližně -35 °C. Pod touto teplotou vykazuje feromagnetické vlastnosti.

Otázka: Jaké svařovací postupy lze použít ke spojování dílů Inconel 625?

Odpověď: Lze použít svařování metodami GTAW a GMAW. Rozhodující je správný předehřev, kontrola teploty v meziobvodu a tepelná úprava po svařování. Možné jsou také svařovací procesy EB a laserové svařování.

Otázka: Jaké typické povrchové úpravy lze dosáhnout u dílů Inconel 625 AM?

Odpověď: Při procesech, jako je DED a LPBF, jsou možné hodnoty drsnosti povrchu Ra pod 25 μm. Další dokončovací práce, jako je CNC obrábění, broušení nebo elektroerozivní obrábění, mohou dále zlepšit kvalitu povrchu.

Otázka: Lze díly z Inconelu 625 po aditivní výrobě tepelně zpracovávat?

Odpověď: Ano, pro zlepšení vlastností podle specifikací, jako je AMS 5666, lze provést odlehčení, žíhání v plném roztoku a tepelné zpracování stárnutím.

Otázka: Jaké teploty práškového lože se používají při LPBF Inconelu 625?

Odpověď: Předehřátí práškového lože na 90-150 °C před laserovou expozicí pomáhá snížit zbytková napětí v tištěných dílech Inconel 625.

Otázka: Je Inconel 625 pevnější než nerezová ocel?

Odpověď: Ano, Inconel 625 má ve srovnání s nerezovými ocelemi řady 300 mnohem vyšší pevnost v tahu a mez kluzu a mnohem vyšší odolnost proti korozi.

Závěr

Inconel 625 je výjimečná superslitina niklu, chromu a molybdenu, která si dokáže zachovat vysokou pevnost, houževnatost a odolnost proti korozi při extrémních teplotách až do 1000 °C. Její vyvážené složení umožňuje ve srovnání s jinými niklovými slitinami vynikající vyrobitelnost a svařitelnost.

Ve formě prášku se Inconel 625 široce používá v leteckém, chemickém, ropném a plynárenském průmyslu, při kontrole znečištění, v potravinářském a jaderném průmyslu, kde je rozhodující odolnost proti tepelné únavě, oxidaci a agresivnímu chemickému prostředí.

Díky aditivní výrobě lze složité a vysoce výkonné součásti Inconelu 625 vyrábět pomocí laserů, elektronových paprsků a procesů nanášení směrované energie. Výběrem optimálních vlastností prášku, přizpůsobením parametrů procesu a použitím následné úpravy mohou výrobci využít výhod této slitiny pro kritické aplikace.

Frequently Asked Questions (Advanced)

1) What powder specs matter most when buying Inconel 625 Powder for LPBF vs. DED?

- LPBF: spherical morphology, PSD 15–45 µm (often D10≈15–20, D50≈25–35, D90≈40–45 µm), O ≤0.03–0.06 wt%, N ≤0.02 wt%, low satellites, Hall flow within spec, apparent density >4.2 g/cc. DED: PSD 45–106 µm (or wire); consistent flow in powder feeders; screen cuts to minimize fines.

2) How many reuse cycles are acceptable before replacing Inconel 625 powder?

- With closed-loop sieving/blending and O/N control, many producers run 6–12 cycles. Track PSD shift, oxygen pickup, flow rate, and apparent/tap density; confirm with density cubes and tensile coupons by orientation. Retire lots if density drops, spatter increases, or chemistry drifts beyond ASTM F3056/AMS limits.

3) What are realistic as-built properties for LPBF Inconel 625 without HIP?

- Density 99.6–99.9%, UTS 850–1,050 MPa, YS 500–750 MPa, elongation 25–40%, depending on parameters and orientation. HIP can raise fatigue life 2–4× and marginally reduce scatter in tensile data.

4) Which post-processing route is preferred for corrosion-critical parts?

- Typical chain: stress relief → HIP (optional) → solution anneal (per AMS 5666 or vendor data) → surface finishing. For chloride or acid service, prioritize removing surface-connected porosity (HIP), then apply appropriate pickling/electropolishing to reduce initiation sites.

5) How does Inconel 625 Powder compare to 718 Powder for AM buyers?

- 625: superior corrosion/oxidation resistance, simpler heat treat, better weldability; lower high-temp rupture strength than 718. 718: higher strength via precipitation hardening, more complex heat treat; often chosen for hot-structure loads but less resistant in aggressive chemistries.

2025 Industry Trends

- Qualification tightening: Aerospace and energy programs now expect digital lot pedigree for Inconel 625 Powder (chemistry, PSD, O/N/H) linked to build telemetry and NDE.

- Throughput rise: 4–12 laser systems and optimized gas flow patterns cut build times 20–35% while holding 99.7–99.9% density in 625.

- Binder jetting maturation: Debind/sinter + HIP workflows deliver 97–99.5% density for manifolds and heat exchangers; leak-rate performance depends on HIP and surface finishing.

- Sustainability and cost: Wider recycled content disclosures and EPDs; powder price compression of 5–10% versus 2023 for common cuts due to scale and reuse programs.

- Corrosion-first applications: 625 adoption increases in geothermal, CCS, and sour service components where AM enables conformal channels and part consolidation.

2025 Inconel 625 Powder Snapshot

| Metrický | 2023 Baseline | 2025 Estimate | Notes/Source |

|---|---|---|---|

| Share of AM builds using in-situ monitoring (625) | ~30% | 55–65% | Aerospace/energy adoption |

| Typical LPBF as-built density (625) | 99.5–99.8% | 99.7–99.9% | Multi-laser + gas flow |

| HIP + surface finish fatigue improvement | 1.5–3× | 2–4× | R=0.1, polished specimens |

| Binder-jetted 625 density (post-HIP) | 96–98% | 97–99.5% | Process refinements |

| Average 625 powder price, LPBF grade (15–45 µm) | $100–160/kg | $90–150/kg | Scale + reuse |

| Lots with published EPD/recycled content | Omezený | Rostoucí | Supplier ESG programs |

Selected references:

- ASTM F3056 (Ni-Alloy 625 powder) and F3302 (process control) — https://www.astm.org

- SAE AMS 5666/5599 (Inconel 625 wrought/HT guidance) — https://www.sae.org

- NIST AM Bench datasets — https://www.nist.gov/ambench

- Copper/Nickel market and AM reports (Wohlers, Context) — https://wohlersassociates.com | https://www.contextworld.com

Latest Research Cases

Case Study 1: LPBF Inconel 625 Conformal-Cooled Acid Gas Heat Exchanger (2025)

- Background: Chemical plant sought compact, corrosion-resistant exchangers for mixed acid gas with chloride content; conventional brazed assemblies suffered leaks.

- Solution: Printed 625 with TPMS core (gyroid), 40 µm layers, contour remelts; full HIP and solution anneal; internal electropolish and helium leak testing.

- Results: Leak rate <1×10^-9 mbar·L/s; pressure drop −18% at equal duty; service life projection +2.1× vs. brazed baseline; maintenance downtime −30%. Sources: ASME Pressure Vessels conference paper 2025; OEM validation report.

Case Study 2: Binder-Jet 625 Manifolds for Sour Service (2024)

- Background: Downhole tools required complex manifolds resistant to H2S/CO2 with tight leak specs; machining from wrought stock was cost prohibitive.

- Solution: Binder jetting + sinter + HIP; targeted PSD and debind profile to limit carbon/oxygen pickup; external machined sealing lands; NACE MR0175 compliance testing.

- Results: Final density 99.1%; corrosion rates met acceptance; first-pass yield +15% vs. early pilot; total cost −22% at 1k units/year. Sources: Journal of Manufacturing Processes 2024; operator field trial data.

Názory odborníků

- Dr. John Slotwinski, Chair, ASTM F42 Committee on AM Technologies

- Viewpoint: “For Inconel 625 Powder, lot-level chemical and PSD control tied to in-situ build data is becoming a de facto certification requirement in regulated markets.”

- Dr. Laura Ely, VP Materials Engineering, Velo3D

- Viewpoint: “Gas-flow tuning and path planning often unlock density and surface improvements in 625 more than pushing laser power—especially on multi-laser platforms.”

- Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

- Viewpoint: “Design for AM—lattices, conformal channels, and part consolidation—drives most of the ROI with 625, particularly in corrosive-service heat management.”

Practical Tools/Resources

- Standards and specifications

- ASTM F3056 (Powder for 625), F3302 (process control), F2924/F3184 analogs for best practices — https://www.astm.org

- SAE AMS 5666 (HT), AMS 5599 (sheet/plate) for property targets — https://www.sae.org

- Simulation and qualification

- Ansys Additive, Simufact Additive, Autodesk Netfabb — https://www.ansys.com | https://www.hexagon.com | https://www.autodesk.com

- NIST AM Bench datasets for model calibration — https://www.nist.gov/ambench

- Material data and selection

- Granta MI; Matmatch entries for Inconel 625 — https://www.grantami.com | https://matmatch.com

- Corrosion and sour service compliance

- NACE/AMPP MR0175 resources — https://www.ampp.org

- NDE and metrology

- CT analysis (VGStudio MAX), helium leak testing guides — https://www.volumegraphics.com

Last updated: 2025-10-17

Changelog: Added advanced buyer-focused FAQ for Inconel 625 Powder, 2025 market/process snapshot with data table and sources, two recent case studies (LPBF heat exchanger; binder-jetted manifold), expert viewpoints, and curated tools/resources aligned to E-E-A-T

Next review date & triggers: 2026-04-30 or earlier if ASTM/SAE standards for 625 AM are revised, validated binder-jet 625 routinely achieves ≥99.5% density at scale, or powder pricing shifts >10% due to nickel market volatility

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.