Prášek Inconel 718: Složení, vlastnosti, aplikace a třídy

Obsah

Inconel 718 prášek je prášková slitina na bázi niklu a chromu, která se používá především v aditivní výrobě a v procesech tavení kovového prášku. Tento vysoce pevný prášek má vynikající korozní a tepelně odolné vlastnosti vhodné pro použití v letectví, ropném a plynárenském průmyslu a v průmyslu.

Přehled prášku Inconel 718

Prášek Inconel 718 je precipitačně kalitelná slitina niklu a chromu známá také jako NIMONIC PE16 nebo NiCr19Fe19Nb5Mo3. Nabízí jedinečnou kombinaci vlastností, jako je vysoká pevnost v tahu, pevnost v tahu a pevnost při tečení, odolnost proti korozi a oxidaci a kalitelnost.

Tento průvodce poskytuje podrobný přehled prášku Inconel 718, který zahrnuje jeho složení a vlastnosti, dostupné formy a velikosti výrobků, aplikace, třídy splňující různé specifikace, hlavní světové dodavatele a typické ceny. Srovnávací analýza je uvedena ve snadno použitelných tabulkách, které zdůrazňují výhody a omezení této univerzální superslitiny v prášku.

Klíčové podrobnosti o prášku Inconel 718:

- Systém slitin: Nikl-chrom

- Přezdívka: Superstopa 718

- Hustota: 8,19 g/cm3

- Bod tání: 1260-1335 °C

- Klíčové vlastnosti: Vysoká pevnost, tvrdost, svařitelnost a obrobitelnost

- Běžné aplikace: Letecké komponenty, jako jsou lopatky turbín, disciplinované trysky, skříně a těsnění, kde je kritická odolnost vůči teplu a korozi.

Složení a vlastnosti prášku Inconel 718

Složení a mikrostruktura prášku Inconel 718 vedou k jedinečné kombinaci vlastností, díky níž je vhodný pro vysokoteplotní aplikace.

Typické složení (hmotnost %) prášku Inconel 718

| Živel | Min | Max |

|---|---|---|

| nikl (Ni) | 50.00 | 55.00 |

| Chrom (Cr) | 17.00 | 21.00 |

| železo (Fe) | Zůstatek | 21.00 |

| niob (Nb) | 4.75 | 5.50 |

| molybden (Mo) | 2.80 | 3.30 |

| titan (Ti) | 0.65 | 1.15 |

| hliník (Al) | 0.20 | 0.80 |

| Kobalt (Co) | 1.00 | |

| měď (Cu) | 0.30 |

Klíčové vlastnosti prášku Inconel 718

| Vlastnictví | Hodnota |

|---|---|

| Hustota | 8,19 g/cm3 |

| Rozsah tání | 1260-1335°C |

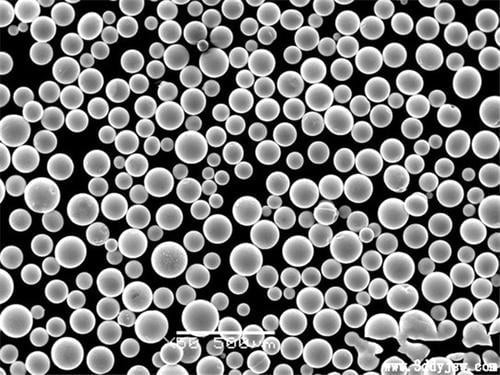

| Průměrná velikost částic | 15-45 mikronů |

| Obsah kyslíku | <0.1% |

| Obsah dusíku | <0.1% |

| Tepelná vodivost | 11,4 W/m-K |

| Elektrický odpor | 1,41 mikroohm-cm |

| Youngův modul | 205 GPa |

| Poissonův poměr | 0.294 |

| Měrné teplo | 435 J/kg-K |

| Koeficient tepelné roztažnosti | 12,8 μm/m-°C |

| Pevnost v tahu | 1275 MPa (min) |

Klíčové vlastnosti a výhody prášku Inconel 718:

- zachovává pevnost a tvrdost při vysokých provozních teplotách

- Vynikající odolnost proti oxidaci a korozi

- Poskytuje dobré svařovací a obráběcí vlastnosti

- Dosahuje vysoké pevnosti v tahu a trhlině díky tepelnému zpracování srážením.

- Vysoký obsah hliníku a titanu vede k tvorbě precipitátů Ni3(Al, Ti), tzv. gamma prime, které zajišťují výjimečné mechanické vlastnosti i při teplotách nad 650 °C.

Inconel 718 je proto atraktivním kandidátem pro aditivní výrobní technologie, jako je přímé laserové spékání kovů (DMLS), které umožňují vytvářet pevné a lehké součásti pro letecké motory, turbíny pro výrobu energie a technologická zařízení používaná v náročných podmínkách.

Aplikace a použití Prášek Inconel

Jedinečná kombinace pevnosti, lomové houževnatosti a odolnosti proti korozi při zvýšených teplotách činí Inconel 718 vhodným pro řadu kritických aplikací v různých průmyslových odvětvích.

Typické aplikace a použití prášku Inconel 718

| Průmysl | Komponenty |

|---|---|

| Aerospace | Součásti motoru, jako jsou lopatky, skříně, spojovací prvky, kde je kritická únavová pevnost. |

| Ropa a plyn | Zařízení na ústí vrtu, nástroje pro vrtné práce v kyselém prostředí |

| Výroba elektřiny | Výměníky tepla pro zplyňování uhlí, zařízení pro tepelné zpracování uhlí |

| Automobilový průmysl | Rotory turbodmychadla, chladiče recirkulace výfukových plynů |

| Obrábění kovů | Vytlačovací formy pro reaktivní kovy, jako je titan, destičky z nástrojové oceli pro obrábění za tepla. |

| Aditivní výroba | Laserové tavení práškového lože plně hustých funkčních kovových dílů se složitou geometrií |

Nejčastěji se používá v leteckých motorech k výrobě kritických rotujících dílů, jako jsou disky a spojovací prvky, a také skříní a těsnění, které musí vydržet dlouhodobý provoz při teplotách blížících se 700 °C.

Více než 50% spotřeby trhu s tepanými slitinami připadá na součásti proudových motorů, což podtrhuje význam Inconelu 718 v leteckém průmyslu. Aditivní výroba nyní umožňuje optimalizované geometrie s nižší hmotností, které nejsou možné při odlévání nebo kování.

Třídy a specifikace prášku Inconel 718

Prášek Inconel 718 pro procesy AM musí splňovat různé mezinárodní a regionální normy pro chemický složení a distribuci velikosti částic. Níže jsou uvedeny běžné třídy:

Standardní třídy a specifikace prášku Inconel 718

| Třída | Specifikace |

|---|---|

| Inconel 718 | AMS 5662, AMS 5664, AMS 5832 |

| Inconel 718 | UNS N07718 |

| Inconel 718 | W.Nr. 2.4668 |

| Inconel 718 | DIN NiCr19Fe19NbMo3 |

Tyto specifikace ukládají přísnou kontrolu chemického složení a obsahu nečistot. Drobnými úpravami obsahu Nb, Ti a Al je možné získat i slitiny na míru pro konkrétní aplikace.

Všechny šarže procházejí před uvedením na trh přísnými testy kvality, které ověřují chemický složení, distribuci velikosti částic, tokové charakteristiky atd. Mezi běžné kontrolní metody patří optická mikroskopie, SEM, energeticky disperzní rentgenová spektroskopie atd.

Související kovové prášky pro 3d tisk:

Distribuce velikosti částic prášku Inconel 718

Pro dosažení vysoké hustoty a mechanické integrity 3D tištěných dílů z materiálu Inconel 718 musí distribuce velikosti částic prášku (PSD) splňovat určité prahové hodnoty.

Typické požadavky na distribuci velikosti částic prášku Inconel 718 pro proces DMLS

| Velikost částic (μm) | Distribuce (%) |

|---|---|

| 15 až 45 | ≥ 90% |

| <15 | ≤ 10% |

| 45 až 105 | ≤ 10% |

| >105 | ≤ 1% |

Jemnější rozprašování umožňuje lepší průtok a balení, ale snižuje produktivitu. Průměrná velikost se obvykle udržuje v rozmezí 15-45 mikronů pro optimální výsledky tisku. Úpravou dynamiky proudění plynu může výrobce prášku přizpůsobit distribuce posunující špičku v tomto rozmezí.

Globální dodavatelé prášku Inconel 718

Mezi hlavní zavedené dodavatele vyrábějící prášek Inconel 718 pro aditivní výrobu na celém světě patří:

Klíčoví dodavatelé a výrobci prášku Inconel 718

| Společnost | Země |

|---|---|

| Sandvik Osprey | Spojené království |

| Přísada pro tesaře | Spojené státy |

| Praxair | Spojené státy |

| AP&C | Kanada |

| Erasteel | Francie |

| Aubert & Duval | Francie |

| Řešení SLM | Německo |

Tito hráči používají techniku atomizace inertním plynem v ochranné atmosféře k výrobě jemného prášku Inconel 718 vhodného pro laserový tisk. Vysoce čistý materiál pro jednotlivé šarže optimalizovaný z hlediska tekutosti, zdánlivé hustoty a opakovatelného výkonu pomáhá dosáhnout vysoké kvality kovových dílů.

Kromě těchto velkých společností nabízí prášek Inconel 718 na zakázku také několik menších regionálních hráčů. Certifikace kvality a testování pro ověření chemického složení a čistoty však nemusí být tak důkladné.

Cenové trendy prášku Inconel 718

Cena prášku Inconel 718 závisí na množství, stupni kvality, distribuci velikosti částic, maržích dodavatele a zeměpisných faktorech. Některá typická cenová rozpětí jsou:

Orientační cenové rozpětí prášku Inconel 718

| Množství | Cena za kg (USD) |

|---|---|

| 1 kg | 800 - 1000 |

| 10 kg | 500 - 800 |

| 100 kg | 250 - 500 |

Úspory z rozsahu umožňují, aby hromadné objednávky byly levnější v přepočtu na kilogram. Malá množství pro výzkum a vývoj pod 5 kg mohou mít vyšší ceny.

Prášek, který v rámci stanoveného množství splňuje přísnější specifikace pro nečistoty, distribuci velikosti částic povolenou leteckými normami, má vyšší cenu. Například prášek Inconel 718 s certifikací AS9100 a sledovatelností šarže je dražší o 25-30%. Konečné ceny ovlivňují také náklady na umístění a dopravu.

Srovnávací analýza prášku Inconel 718

Srovnávací analýza vlastností s konkurenčními prášky z nadslitin

| Vlastnosti | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Hustota (g/cm3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Bod tání (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Pevnost v tahu (MPa) | 1275 | 860 | 550 | 1110 |

| Mez kluzu (posun 0,2%) | 1103 | 450 | 240 | 965 |

| Prodloužení (%) | 19 | 35+ | N/A | 15 |

| Youngův modul (GPa) | 205 | 207 | 196 | 186 |

| Elektrický odpor (μΩ-cm) | 1.41 | 1.41 | 1.16 | 1.73 |

| Tepelná vodivost (W/m-K) | 11.4 | 9.8 | 11.4 | 18.4 |

| Koeficient tepelné roztažnosti (μm/m-°C ) | 12.8 | 12.8 | 12.4 | 13 |

Srovnávací analýza nákladů

| Parametry | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Relativní náklady na materiál | Vysoký | Střední | Vysoký | Střední |

| Vyrobitelnost | Střední | Vysoký | Střední | Nízký |

| Nákladová efektivita | Nízký | Vysoký | Nízký | Střední |

Srovnání výhod a nevýhod

| Inconel 718 | |

|---|---|

| Klady | - Zachovává pevnost při vysokých provozních teplotách - Vynikající odolnost proti oxidaci a korozi -Srážecí kalení zvyšuje pevnost -Dobrá svařitelnost a obrobitelnost -Vyšší pevnost než Inconel 625 -používá se hojně v leteckých motorech |

| Nevýhody | - Velká hustota ve srovnání se slitinami titanu -obtížné obrábění v kaleném stavu -Relativně drahé -Nižší tepelná vodivost než u waspaloy |

Inconel 718 představuje optimální rovnováhu mezi pevností při vysokých teplotách, tvrdostí, odolností proti korozi a cenou pro kritické díly pracující při teplotách 500-700 °C v kritických aplikacích v extrémních prostředích.

Nejčastější dotazy

Otázka: Co je superslitina niklu Inconel 718?

Odpověď: Prášek z niklové superslitiny Inconel 718 (UNS N07718) je precipitačně kalitelná slitina určená pro extrémní prostředí s teplotami až 700 °C, kde se vyžaduje vysoká kluznost, tahové vlastnosti a odolnost proti tečení v kombinaci s odolností proti oxidaci a korozi.

Otázka: V jakých odvětvích se používá prášek Inconel 718?

Odpověď: Mezi klíčová průmyslová odvětví, která používají prášek Inconel 718 pro aditivní výrobu, patří letecký průmysl pro součásti motorů, nástroje pro vrtání ropných a plynových vrtů, součásti turbodmychadel pro automobilový průmysl, kovové vytlačovací formy, jaderné reaktory a zařízení pro zpracování chemikálií.

Otázka: Jaká velikost částic se používá v procesech AM?

Odpověď: Pro techniky tavení v práškovém loži, jako je DMLS, je optimální velikost částic mezi 15-45 mikrony, přičemž nejčastější distribuce je <10% pod 15 mikronů a <1% nad 105 mikronů.

Otázka: Jaké jsou některé alternativy prášku Inconel 718?

Odpověď: Mezi alternativy patří prášky Inconel 625, Hastelloy X a Waspaloy, které jsou cenově výhodnější, ale při provozních teplotách nad 600 °C mají nižší pevnost a tvrdost, takže jsou pro letecké aplikace nevhodné.

Otázka: Jaké normy splňuje Inconel 718?

A: Běžné třídy splňující mezinárodní specifikace jsou AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 pro chemický složení a distribuci velikosti částic.

Otázka: Je prášek Inconel 718 opakovaně použitelný?

Odpověď: Ano, nepoužitý prášek Inconel 718 lze znovu použít po průchodu systémem recyklace prášku, který oddělí částice se satelity a zkontroluje chemii. Při použití recyklovaného prášku lze dosáhnout úspory v rozmezí 20-30%.

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Metrický | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8–12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Názory odborníků

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.