Prášek Inconel 718: Cena, specifikace

Obsah

Inconel 718 je vysoce výkonná superslitina na bázi niklu a chromu, která vykazuje vynikající pevnost a odolnost proti korozi při zvýšených teplotách až do 700 °C. Tato příručka poskytuje podrobný přehled Inconel 718 prášek o jeho vlastnostech, aplikacích, výrobním procesu, specifikacích, cenách, výhodách a nevýhodách a často kladených dotazech.

Přehled prášku Inconel 718

Prášek Inconel 718 obsahuje jako hlavní legující prvky nikl, chrom, niob, molybden, titan a hliník. Klíčové vlastnosti:

- Vysoká pevnost v tahu, pevnost v tahu a pevnost v tahu při teple až 700 °C

- Dobrá odolnost proti únavě a korozi

- Mikrostruktura vytvrzená věkem

- Vynikající kryogenní vlastnosti

- Vyšší pevnost ve srovnání s Inconelem 625

Prášek Inconel 718 se používá v leteckých součástkách, jako jsou disky plynových turbín, pláště raketových motorů, válce, čerpadla a ventily vyžadující vysokou teplotu.

Aplikace prášku Inconel 718

Prášek Inconel 718 nachází uplatnění v náročných aplikacích napříč průmyslovými odvětvími:

| Průmysl | Aplikace |

|---|---|

| Aerospace | Součásti motorů, raketové motory, pohony, díly vznášedel |

| Ropa a plyn | Vybavení ústí vrtu, nástroje pro vrtání, ventily, čerpadla |

| Jaderné | Reaktorové nádoby, sestavy přenosových trubek |

| Automobilový průmysl | Rotory turbodmychadla, ventily, výfukové potrubí |

| Chemické | Výměníky tepla, tlakové nádoby, procesní potrubí |

Výhody Inconelu 718:

- Pevnost při vysokých teplotách pro vyšší účinnost

- Odolnost proti korozi v drsném prostředí

- Vynikající únavové vlastnosti rotačních součástí

- Dobré kryogenní vlastnosti až do -253 °C

- Odolnost proti oxidaci až do 700 °C

Výrobní proces pro prášek Inconel 718

Prášek Inconel 718 lze vyrábět postupy, jako jsou:

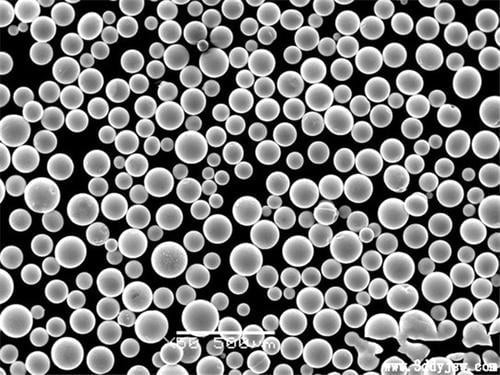

- Atomizace plynu - Nejběžnější metoda, při níž se roztavená slitina rozkládá proudy dusíku/argonu na jemné kapičky, které tuhnou na práškové částice. Poskytuje sférický prášek preferovaný pro aplikace AM.

- Proces rotační elektrody - Elektroda ze slitiny se roztočí vysokou rychlostí v atmosféře inertního plynu a roztaví se elektrickým obloukem za vzniku jemných kapiček, které ztuhnou v prášek.

- Proces s rotačními plazmovými elektrodami - Obloukové tavení se provádí pomocí ionizovaného plazmového proudu namísto elektrického oblouku. Vzniká tak vysoce sférický prášek ideální pro AM.

- Vakuové indukční tavení - Slitina se indukčně taví ve vakuu a tavenina se poté přemění na prášek pomocí plynové nebo vodní atomizace.

Metody plynové atomizace a PREP umožňují přísnou kontrolu vlastností prášku, jako je distribuce velikosti částic, morfologie, obsah oxidů a mikrostruktura.

Specifikace prášku Inconel 718

Prášek Inconel 718 je k dispozici s následujícími specifikacemi:

| Parametr | Specifikace |

|---|---|

| Chemie slitin | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb+Ta, 2,8-3,3% Mo |

| Velikost částic | 10 až 150 mikronů |

| Tvar částic | Sférické, nepravidelné |

| Rozložení velikosti | Přizpůsobitelné na základě aplikace |

| Čistota | Až 99,9% |

| Hladina kyslíku | <300 ppm |

| Zdánlivá hustota | 2 - 4,5 g/cc |

| Průtoková rychlost | Až 25 s/50 g |

Specifikace lze přizpůsobit podle požadavků na složení, vlastnosti částic, úroveň čistoty, hustotu a tokové vlastnosti.

Dodavatelé a ceny prášku Inconel 718

Mezi hlavní dodavatele a ceny prášku Inconel 718 patří:

| Dodavatel | Umístění | Cenové rozpětí |

|---|---|---|

| Sandvik | Německo | $90 - $220 za kg |

| Praxair | USA | $100 - $250 za kg |

| AP&C | Kanada | $110 - $200 za kg |

| Met3DP | Čína | $70 - $150 za kg |

| Tekna | Kanada | $140 - $280 za kg |

Cena se liší podle:

- Úrovně čistoty

- Velikost a distribuce částic

- Sféricita a tekutost

- Použitá výrobní metoda

- Objednané množství

- Další analýza nebo ošetření

Ceny jsou vyšší u sférického prášku a prášku s řízenou distribucí velikosti částic.

Výhody a nevýhody prášku Inconel 718

| Klady | Nevýhody |

|---|---|

| Vysoká pevnost při zvýšených teplotách | Drahé ve srovnání s ocelí a titanovými slitinami |

| Vynikající odolnost proti korozi | nižší tepelná vodivost než u slitin mědi |

| Dobrá únavová pevnost a kryogenní houževnatost | Náročné na obrábění a broušení |

| Schopnost vytvrzování věkem | Podléhají deformačnímu praskání |

| Odolnost proti oxidaci až do 700 °C | Vyžaduje tepelné zpracování pro dosažení optimálních vlastností |

| Nemagnetická vlastnost | Omezená dostupnost pro větší úseky |

Ideální pro kritické aplikace navzdory vyšší ceně. Mezi omezení patří nižší tepelná vodivost, problémy s obrobitelností a náchylnost k praskání při tváření.

Nejčastější dotazy

Otázka: Jaký je typický rozsah složení slitiny Inconel 718?

A: Typické složení je 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo, 0,65-1% Ti, 0,2-0,8% Al a stopové prvky jako Co, Cu, Mn, Si, P, S.

Otázka: Jaká velikost částic se doporučuje pro prášek Inconel 718 pro AM?

Odpověď: Pro tavení v práškovém loži AM se obvykle používá prášek Inconel 718 s velikostí částic v rozmezí 15-45 mikronů. Jemnější prášek pod 100 mikronů zlepšuje hustotu a vlastnosti.

Otázka: Co ovlivňuje ceny prášku Inconel 718?

Odpověď: Ceny jsou ovlivněny úrovní čistoty, vlastnostmi částic, jako je rozsah velikosti a kulovitost, výrobním postupem, objemem objednávky, dodatečnou analýzou nebo úpravou a ziskovými maržemi dodavatele.

Otázka: Jakou roli hraje niob ve slitině Inconel 718?

Odpověď: Niob je klíčovým zpevňujícím prvkem v Inconelu 718. Způsobuje precipitaci intermetalických fází gama double prime a gama prime pro vysokoteplotní pevnost a odolnost proti korozi.

Otázka: Jaké jsou typické aplikace slitiny Inconel 718?

Odpověď: Inconel 718 se široce používá v leteckých motorech, raketách, čerpadlech, jaderných reaktorech a kryogenních nádržích díky své vysoké pevnosti při zvýšených teplotách a dobré odolnosti proti korozi.

Otázka: Jaké jsou alternativy k Inconelu 718 pro vysokoteplotní aplikace?

Odpověď: Mezi alternativy patří nerezové oceli jako 310 a 330, slitiny železa a niklu, kobaltové slitiny MP159 a FSX-414 a titanové slitiny Ti-6242 a IMI 834. Inconel 718 však zůstává lepší.

Otázka: Jaké jsou vlastnosti Inconelu 718 ve srovnání s Inconelem 625?

Odpověď: Inconel 718 má ve srovnání s Inconelem 625 vyšší pevnost v tahu a pevnost při tečení, ale nižší odolnost proti oxidaci a korozi. Inconel 625 se snadněji svařuje a vyrábí.

Otázka: Jaký je nejnovější vývoj v oblasti slitiny Inconel 718?

Odpověď: Nové varianty, jako je Allvac 718Plus, nabízejí vyšší pevnost díky úpravě složení. Probíhá výzkum zaměřený na zlepšení metod zpracování a vlastností pomocí práškové metalurgie a aditivní výroby.

Otázka: Proč je Inconel 718 vhodný pro 3D tisk?

Odpověď: Jemný prášek Inconel 718 s řízenou velikostí částic umožňuje tisk složitých tvarů s vysokou hustotou a vynikajícími mechanickými vlastnostmi ve srovnání s odlévanými slitinovými součástmi.

Závěr

Prášek superslitiny na bázi niklu Inconel 718 poskytuje výjimečnou kombinaci vysokoteplotní pevnosti, odolnosti proti korozi, únavových vlastností a kryogenní houževnatosti pro kritické aplikace, kde jsou požadavky na výkon prvořadé. Tato příručka shrnuje vlastnosti prášku Inconel 718, výrobní metody, ceny, výhody a nevýhody a nejčastější dotazy, které mají podpořit inženýry, konstruktéry a technické týmy při zavádění tohoto pokročilého materiálu. Díky svým jedinečným vlastnostem se prášek Inconel 718 bude i nadále setkávat s vysokou poptávkou v leteckém a kosmickém průmyslu, plynových turbínách, chemickém a jaderném odvětví.

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| Metrický | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8–12 | 10-15 | With SPC and top-ups |

Odkazy:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

Názory odborníků

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- Řízení procesu a kvalifikace:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Přečtěte si více "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.