Laserové nanášení kovů (LMD)

Obsah

Přehled o Laserové nanášení kovů (LMD)

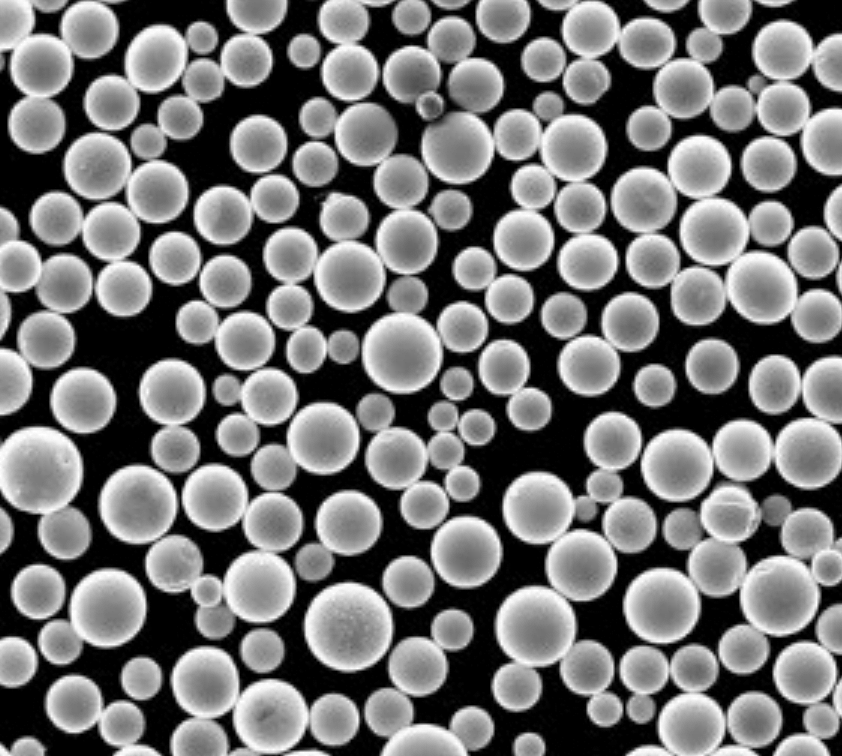

Laserové nanášení kovů (LMD) je špičkový proces aditivní výroby, který využívá vysoce výkonný laser k tavení a nanášení kovového prášku na substrát. Tato metoda je vysoce ceněna pro svou přesnost, všestrannost a efektivitu při výrobě a opravách složitých kovových dílů. LMD se často využívá v průmyslových odvětvích, jako je letecký, automobilový, zdravotnický a nástrojářský průmysl, a to díky schopnosti vyrábět vysoce kvalitní a odolné součásti s minimálním odpadem materiálu.

Typy kovových prášků používaných při laserovém nanášení kovů

Jedním z rozhodujících aspektů LMD je volba kovového prášku. Vlastnosti nanesené vrstvy významně závisí na typu použitého kovového prášku. Níže je uvedena podrobná tabulka představující různé kovové prášky, jejich složení, vlastnosti a charakteristiky:

| Kovový prášek | Složení | Vlastnosti | Charakteristika |

|---|---|---|---|

| Inconel 625 | Nikl, chrom, molybden, niob | Vysoká odolnost proti korozi, vynikající svařitelnost | Ideální pro námořní a chemické aplikace |

| Titan Ti-6Al-4V | Titan, hliník, vanad | Vysoký poměr pevnosti a hmotnosti, biokompatibilita | Běžně se používá v leteckém průmyslu a lékařských implantátech. |

| Nerezová ocel 316L | Železo, chrom, nikl, molybden | Vynikající odolnost proti korozi, dobré mechanické vlastnosti | Vhodné pro potravinářství, lékařské přístroje a mořské prostředí. |

| Slitina kobaltu a chromu | Kobalt, chrom, molybden | Vysoká odolnost proti opotřebení a korozi | Používá se v lékařských implantátech a turbínových motorech. |

| Hliník AlSi10Mg | Hliník, křemík, hořčík | Lehký, dobrá tepelná vodivost | Často se používá v automobilovém a leteckém průmyslu. |

| Maraging Steel | Železo, nikl, kobalt, molybden | Vysoká pevnost, houževnatost a rozměrová stálost | Ideální pro nástroje a vysoce výkonné strojírenské součásti |

| Hastelloy X | Nikl, chrom, železo, molybden | Vynikající odolnost proti oxidaci a vysokým teplotám | Používá se v motorech plynových turbín a při zpracování chemikálií |

| Měď CuCrZr | Měď, chrom, zirkonium | Vysoká tepelná a elektrická vodivost | Použití v elektrických a tepelných výměníkových komponentech |

| Karbid wolframu | Wolfram, uhlík | Extrémně vysoká tvrdost a odolnost proti opotřebení | Používá se pro řezné nástroje a povlaky odolné proti opotřebení. |

| Slitina niklu 718 | Nikl, chrom, železo, niob, molybden | Vysoká pevnost, vynikající odolnost proti únavě a tečení při vysokých teplotách. | Používá se v leteckém průmyslu, ropném a plynárenském průmyslu a při výrobě energie. |

Aplikace z Laserové nanášení kovů

Laserové nanášení kovů je všestranné a nachází uplatnění v různých průmyslových odvětvích. Zde je tabulka, která popisuje některé z klíčových aplikací:

| Průmysl | aplikace | Popis |

|---|---|---|

| Aerospace | Lopatky turbíny, součásti motoru | Přesné a vysoce výkonné komponenty pro letadla |

| Automobilový průmysl | Díly motoru, součásti převodovky | Lehké a odolné díly pro lepší spotřebu paliva a výkon. |

| Lékařský | Ortopedické implantáty, zubní protetika | Přizpůsobené a biokompatibilní implantáty a zařízení |

| Nástroje | Formy, zápustky, řezné nástroje | Vysoce odolné nástroje se složitou geometrií |

| Ropa a plyn | Vrtáky, ventily a potrubí | Komponenty odolávající vysokému tlaku a korozivnímu prostředí. |

| Námořní | Vrtule, opravy trupu | Korozivzdorné díly pro námořní aplikace |

| Výroba elektřiny | Součásti turbín, jaderné komponenty | Vysoce teplotně odolné a trvanlivé komponenty |

| Obrana | Obrněná vozidla, zbraňové systémy | Vysoce odolné a lehké komponenty pro vojenské použití |

| Elektronika | Chladiče, konektory | Komponenty s vynikající tepelnou a elektrickou vodivostí |

| Umění a šperky | Sochy na zakázku, složité návrhy | Kreativní a přesné zpracování kovů pro umělecké účely |

Specifikace, velikosti, třídy a standardy

Při výběru kovových prášků pro LMD je nutné vzít v úvahu specifikace, velikosti, třídy a normy, aby byl zajištěn požadovaný výkon. Tyto údaje jsou uvedeny v následující tabulce:

| Kovový prášek | Velikosti (µm) | Známky | Normy |

|---|---|---|---|

| Inconel 625 | 15-45, 45-105 | ASTM B443, AMS 5666 | ASTM F3055 |

| Titan Ti-6Al-4V | 20-45, 45-90 | Třída 5, třída 23 | ASTM F2924, AMS 4999 |

| Nerezová ocel 316L | 15-45, 45-105 | AISI 316L | ASTM F138, AMS 5648 |

| Slitina kobaltu a chromu | 20-53 | ASTM F75, ASTM F1537 | ISO 5832-4, ASTM F2979 |

| Hliník AlSi10Mg | 20-63 | AlSi 10Mg | ASTM F3318 |

| Maraging Steel | 15-53, 45-105 | 18Ni (300), Maraging 300 | AMS 6521, ASTM A538 |

| Hastelloy X | 15-45, 45-105 | UNS N06002 | ASTM B435, AMS 5754 |

| Měď CuCrZr | 20-63 | C18150, CuCr1Zr | ASTM B936, AMS 4597 |

| Karbid wolframu | 15-53, 45-105 | WC-Co | ASTM B777 |

| Slitina niklu 718 | 15-45, 45-105 | AMS 5662, AMS 5663 | ASTM F3055, AMS 5664 |

Podrobnosti o dodavatelích a cenách

Výběr dodavatele a ceny může významně ovlivnit nákladovou efektivitu a kvalitu procesu LMD. Níže je uvedena tabulka s některými klíčovými dodavateli a údaji o cenách:

| Dodavatel | Kovový prášek | Ceny (za kg) | Další poznámky |

|---|---|---|---|

| Přísada pro tesaře | Inconel 625 | $100 – $150 | Vysoce kvalitní slitiny niklu s konzistentními vlastnostmi |

| EOS GmbH | Titan Ti-6Al-4V | $300 – $400 | Prémiové titanové prášky pro lékařské a letecké použití |

| Höganäs AB | Nerezová ocel 316L | $50 – $70 | Široká škála prášků z nerezové oceli pro různé aplikace |

| Sandvik Osprey | Slitina kobaltu a chromu | $200 – $250 | Speciální slitiny pro vysoce výkonné aplikace |

| Technologie LPW | Hliník AlSi10Mg | $60 – $80 | Lehké hliníkové slitiny pro automobilový a letecký průmysl |

| Renishaw | Maraging Steel | $150 – $200 | Vysokopevnostní oceli pro nástroje a strojírenské součásti |

| Kennametal | Karbid wolframu | $500 – $600 | Extrémně odolné prášky pro aplikace odolné proti opotřebení |

| VSMPO-AVISMA | Slitina niklu 718 | $120 – $160 | Vysoce výkonné slitiny niklu pro náročná prostředí |

| Oerlikon Metco | Hastelloy X | $250 – $300 | Speciální slitiny niklu pro vysokoteplotní aplikace |

| Tekna | Měď CuCrZr | $70 – $90 | Vysoce vodivé měděné prášky pro elektrické součástky |

Výhody a nevýhody Laserové nanášení kovů

Pochopení výhod a omezení LMD může pomoci při rozhodování na základě informací. Zde je srovnání:

| Aspekt | Výhody | Nevýhody |

|---|---|---|

| Přesnost | Vysoká přesnost a detailnost složitých geometrií | Vyžaduje přesnou kalibraci a kontrolu |

| Efektivita materiálu | Minimální množství odpadu, efektivní využití materiálů | Vyšší počáteční náklady na zřízení |

| Flexibilita | Lze použít širokou škálu kovových prášků | Omezeno výkonem laseru a rychlostí nanášení |

| Schopnost oprav | Efektivní pro opravy vysoce hodnotných součástí | Povrchová úprava může vyžadovat dodatečné zpracování |

| Síla | Vyrábí vysoce pevné a odolné díly | Potenciál zbytkových napětí a mikrotrhlin |

| Náklady | Cenově výhodné pro malé výrobní série a zakázkové díly | Není tak hospodárné pro velkosériovou výrobu |

| Dopad na životní prostředí | Snížení množství odpadu a spotřeby energie ve srovnání s tradičními metodami. | Vyžaduje manipulaci s jemnými kovovými prášky, která může být nebezpečná. |

Nejčastější dotazy

Která odvětví používají LMD?

LMD používají odvětví jako letecký a kosmický průmysl, automobilový průmysl, lékařství, výroba nástrojů, ropný a plynárenský průmysl, námořní průmysl, výroba energie, obrana, elektronika a umělecké a šperkařské obory.

Jaké jsou výhody LMD?

Mezi výhody patří vysoká přesnost, efektivita materiálu, flexibilita při výběru materiálu, možnost oprav dílů a výroba pevných součástí.

Jaké jsou běžné materiály používané v LMD?

Mezi běžné materiály patří Inconel 625, titan Ti-6Al-4V, nerezová ocel 316L, kobalt-chromová slitina, hliník AlSi10Mg a maraging steel.

Jak si LMD vede ve srovnání s tradičními metodami?

LMD je přesnější, materiálově úspornější a flexibilnější, ale může mít vyšší počáteční náklady na nastavení a může vyžadovat následné zpracování povrchu.

Je LMD šetrná k životnímu prostředí?

Ano, LMD je šetrnější k životnímu prostředí než tradiční výrobní metody, protože snižuje množství odpadu a spotřebu energie.

Jaké jsou výzvy LMD?

Mezi problémy patří přesná kalibrace, manipulace s jemnými kovovými prášky, možnost vzniku zbytkových napětí a vyšší počáteční náklady.

Lze LMD použít pro velkovýrobu?

LMD je vhodnější pro malé výrobní série, zakázkové díly a opravy a nemusí být tak hospodárné pro velkosériovou výrobu.

Jaké následné zpracování je nutné pro díly LMD?

Následné zpracování může zahrnovat obrábění, tepelné zpracování a povrchovou úpravu pro dosažení požadovaných vlastností a kvality povrchu.

Kdo jsou dodavatelé kovových prášků pro LMD?

Mezi dodavatele patří Carpenter Additive, EOS GmbH, Höganäs AB, Sandvik Osprey, LPW Technology, Renishaw, Kennametal, VSMPO-AVISMA, Oerlikon Metco a Tekna.

Závěr

Laserové nanášení kovů představuje významný pokrok v aditivní výrobě a nabízí bezkonkurenční přesnost, efektivitu využití materiálu a všestrannost. Pochopením specifických kovových prášků, aplikací, specifikací, dodavatelů a výhod a nevýhod mohou průmyslová odvětví využít LMD ke zlepšení svých výrobních schopností a inovacím při vývoji produktů. Ať už se jedná o výrobu vysoce výkonných leteckých součástek nebo lékařských implantátů na zakázku, LMD je připravena hrát klíčovou roli v budoucnosti výroby.

V případě dalších dotazů nebo podrobných informací o konkrétních aplikacích nebo kovových prášcích vám konzultace s odborníky a dodavateli může poskytnout řešení na míru vašim výrobním potřebám.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731