kovový prášek na prodej

Obsah

Přehled o Prodej kovového prášku

Kovové prášky jsou jemně rozprašované kovové materiály používané ve výrobních procesech, jako je vstřikování kovů, aditivní výroba a prášková metalurgie. Klíčové informace o kovový prášek na prodej:

- K dispozici je mnoho slitin, například nerezová ocel, titan, nikl, hliník a další.

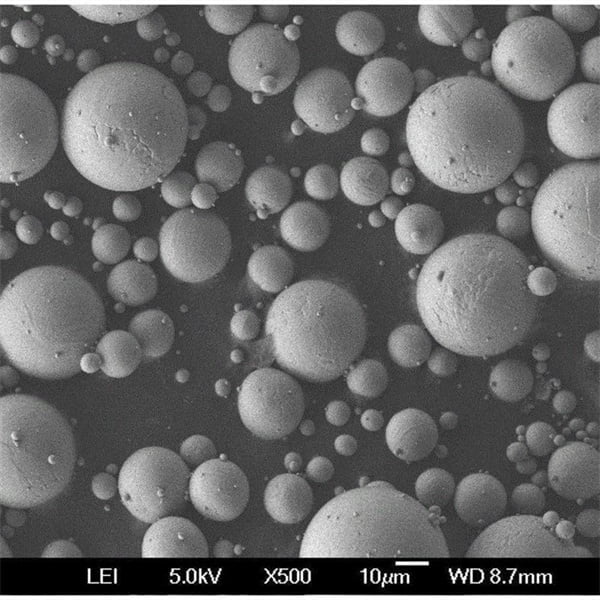

- Velikost částic obvykle 5-45 mikronů pro optimální průtok a balení.

- Vyrábí se atomizací v plynu, atomizací ve vodě, rozkladem karbonylu, elektrolýzou a mletím.

- Vykazuje vysoký povrch na jednotku hmotnosti ve srovnání s pevnými formami.

- Vlastnosti prášku, jako je morfologie, distribuce velikosti a čistota, jsou přísně kontrolovány.

- Prodává se v malých šaržích pro výzkum a vývoj až po velká obchodní množství.

- Nabízí se v panenském i recyklovaném provedení.

- Používá se k výrobě komponentů pro konečné použití v letectví, automobilovém průmyslu, zdravotnictví a průmyslu.

Běžné typy kovových prášků

| Materiál | Klíčové vlastnosti | Typická použití |

|---|---|---|

| Nerezová ocel | Odolnost proti korozi, trvanlivost | Čerpadla, ventily, nástroje |

| Slitiny titanu | Vysoká pevnost v poměru k hmotnosti | Letectví a kosmonautika, lékařské implantáty |

| Kobalt-chrom | Odolnost proti opotřebení/korozi | Zubní, zdravotnické prostředky |

| Slitiny niklu | Tepelná odolnost, houževnatost | Lopatky turbín, trysky raket |

| Slitiny hliníku | Lehké, vodivé | Automobilový průmysl, elektronika |

K dispozici je mnoho druhů a slitin pro různé aplikace a kompatibilitu s procesy.

Zařízení na zpracování kovového prášku

| Zařízení | Popis |

|---|---|

| Rozprašovače | Převádějí roztavené slitiny na jemné kapičky, které tuhnou na práškové částice. |

| Síta | Třídění prášků do specifických velikostí částic. Klíčové pro AM. |

| Mixéry | Homogenizujte smíšené prášky s jednotným složením. |

| Kompaktory | Stlačte prášek do hustých kompaktů pomocí tlaku a tepla. |

| Spékací pece | Pro zvýšení pevnosti zahřejte prášek těsně pod bodem tání. |

Specializované vybavení potřebné k bezpečné manipulaci s reaktivním jemným práškem při zachování čistoty a vlastností.

Kovový prášek Specifikace

| Parametr | Typické hodnoty | Role |

|---|---|---|

| Velikost částic | 1-100 mikronů | Ovlivňuje balení, roztírání, tání |

| Rozložení velikosti | Úzký rozsah | Zlepšuje hustotu, tekutost |

| Morfologie | Přednostně sférické | Umožňuje tok prášku v AM |

| Zdánlivá hustota | 40-60% z pevné látky | Vliv na hustotu finálního dílu |

| Hustota poklepání | 60-80% z pevné látky | Vyšší je lepší pro kompresi |

| Průtoková rychlost | 25-35 s/50g | Rychlý tok prášku podporuje produktivitu AM |

| Obsah oxidů | <0,5% hmotnostních | Oxidace ovlivňuje vlastnosti materiálu |

Vlastnosti prášku optimalizované na základě požadavků a specifikací výrobního procesu.

Dodavatelé nabízející kovový prášek na prodej

| Dodavatel | Materiály | Výrobní váhy |

|---|---|---|

| Dodavatel 1 | Slitiny na zakázku, žáruvzdorné kovy | Malé šarže pro výzkum a vývoj |

| Dodavatel 2 | Nerezové oceli, nástrojové oceli, nikl | Střední až velké objemy |

| Dodavatel 3 | Titan, slitiny hliníku | Velká výrobní množství |

| Dodavatel 4 | Exotické slitiny, drahé kovy | Malé dávky |

Ceny se liší podle faktorů, jako je materiál, kvalita, velikost šarže, distribuce a recyklace.

Jak vybrat dodavatele kovového prášku

Při výběru dodavatele kovového prášku je třeba zvážit tyto klíčové faktory:

- Možnosti materiálu - Dodavatel by měl nabízet řadu slitin kompatibilních s vaším procesem.

- Systémy kvality - Certifikace ISO 9001 nebo AS9100 je známkou spolehlivé kontroly kvality.

- Technické znalosti - Hledejte znalosti o výrobě prášků a metalurgii.

- Sledovatelnost šarží - Dodavatel by měl poskytnout úplnou certifikaci pro každou šarži prášku.

- Odběr vzorků - Vyžádejte si vzorky pro vlastní analýzu a testování prášku.

- Konzistence - Složení a vlastnosti prášku by se mezi jednotlivými šaržemi neměly lišit.

- Možnosti testování - Dodavatel by měl plně otestovat vlastnosti prášku, jako je velikost, tvar a chemický složení.

- Cena - Porovnejte ceny jednotlivých dodavatelů pro požadovaný materiál, množství, čistotu atd.

Spolupracujte s dodavatelem kovových prášků, který se zaměřuje na vaše aplikační potřeby a požadavky na kvalitu.

Jak optimalizovat kovový prášek pro zpracování AM

Chcete-li dosáhnout 3D tištěných dílů s vysokou hustotou a bez vad při použití kovových prášků, dodržujte tyto pokyny pro optimalizaci procesu AM:

- Začněte s vysoce čistým, sférickým, plynem rozprašovaným práškem s těsnou distribucí velikosti částic.

- Prášek skladujte řádně v uzavřených nádobách pod inertním plynem, abyste zabránili oxidaci nebo kontaminaci.

- Kompletní charakterizace nových šarží prášku - distribuce velikosti, morfologie, rychlost toku, hustota, chemické složení.

- Smíchejte předem smíchané slitiny homogenně, abyste zabránili gradientům složení v konečných dílech.

- Osvěžte použitý prášek proséváním, abyste odstranili satelity a velké aglomeráty, které způsobují vady.

- Tloušťku vrstvy upravte podle velikosti částic prášku - dobrým výchozím poměrem je 10:1.

- Během zpracování minimalizujte kontakt s kyslíkem/vlhkostí, abyste zabránili oxidaci.

- Vytočte ideální parametry laseru/elektronového paprsku změnou výkonu, rychlosti atd. v testovacích sestavách.

Úzce spolupracujte se svým dodavatelem prášku, abyste zjistili optimální vlastnosti prášku pro váš proces AM.

Zásady navrhování dílů AM na bázi prášku

Při navrhování dílů určených pro aditivní výrobní procesy, jako je tryskání pojivem, DMLS a SLS, které využívají kovové prášky, je třeba zohlednit následující zásady návrhu:

- Vyvarujte se převisů přesahujících 45 stupňů, abyste zabránili vzniku nepodepřených ploch.

- Navrhněte tloušťku stěny větší než 0,8-1 mm, abyste zabránili zlomeninám.

- V rozích zahrňte malé koutové hrany a poloměry, abyste snížili namáhání. Ostré rohy snadno praskají.

- Umístěte díl do konstrukční komory tak, abyste minimalizovali požadavky na podporu.

- Orientujte směrově závislé prvky, jako je text, podél směru sestavení pro dosažení nejlepšího rozlišení.

- Pokud je to možné, konsolidujte dílčí sestavy do jediného tištěného dílu.

- Na následné zpracování si nechte ještě 0,5-1 mm zásobního materiálu.

- Optimalizujte tvary spíše s ohledem na funkčnost než na tradiční omezení vyrobitelnosti.

Spolupracujte s procesními inženýry AM na návrhu dílů přizpůsobených konkrétní metodě výroby kovového prášku.

Následné zpracování kovových dílů AM

Mezi běžné techniky následného zpracování aditivně vyráběných kovových dílů patří:

- Odstranění podpory - Opatrně odstraňte podpůrné konstrukce z dílů.

- Odstraňování stresu - Zahřejte díly na 600-800 °C, abyste uvolnili zbytková napětí z vrstveného nánosu.

- Obrábění - CNC frézování, soustružení a vrtání zlepšují přesnost rozměrů a kvalitu povrchu.

- Broušení - Automatizované nebo ruční broušení umožňuje dosáhnout přesnějších tolerancí.

- Leštění - Odstraňuje zbytkové vrstvy částic/oxidů a vytváří hladký povrch.

- Nátěry - Použijte funkční povlaky, jako je eloxování, pro zajištění odolnosti proti korozi nebo trvanlivosti.

- Izostatické lisování za tepla (HIP) - Dále zhušťuje vnitřní strukturu působením vysoké teploty a izostatického tlaku.

Následné zpracování provádějte pomocí kvalifikovaných pracovníků, kteří jsou obeznámeni s manipulací s kovovými součástmi s potiskem. Zařaďte všechny kroky potřebné k integraci dílů do koncových sestav.

Jak nainstalovat Kovový prášek-Součásti na bázi

Při přípravě kovových dílů AM pro instalaci a konečné použití:

- Povrchy důkladně očistěte - odstraňte veškerý volný prášek, oxidaci, oleje, filmy atd., abyste dosáhli optimálního lepení.

- Podle potřeby nanášejte ochranné a funkční nátěry - zlepšují korozi, opotřebení, tření atd.

- Během spojování pečlivě kontrolujte teplotu - předehřev a chlazení jsou kritické.

- Při spojování s jinými kovovými součástmi zohledněte rozdíly v tepelné roztažnosti, abyste minimalizovali namáhání.

- Zvolte vhodné techniky spojování - lze účinně použít lepidla, mechanické spojovací prostředky, pájení a svařování.

- Umožňují nižší tažnost a odolnost proti nárazu kovových dílů AM ve srovnání s kovanými materiály. Vyhněte se koncentrátorům napětí.

- Provádějte pravidelné kontroly pomocí technik, jako je rentgen, ultrazvuk a penetrační testování, abyste zjistili vady.

Spolupráce s konstruktéry a výrobními inženýry v průběhu celého procesu integrace s cílem zajistit výkon, spolehlivost a bezpečnost.

Provoz a údržba dílů AM na bázi prášku

Dosažení optimálních provozních vlastností kovových komponent AM:

- Provozujte v doporučených teplotních rozmezích pro dlouhodobé používání podle specifikací slitiny.

- Vyhněte se nadměrnému cyklickému namáhání, které může vést k únavovému selhání - počítejte s dodatečnými bezpečnostními faktory.

- Používejte ochranné nátěry a ošetření, abyste zabránili poškození korozí v drsném prostředí.

- Pravidelně kontrolujte díly, zda nejsou opotřebené, prasklé, rozměrově deformované nebo jinak znehodnocené během používání.

- Rozeberte, vyčistěte a znovu namažte pohyblivé tištěné díly, jako jsou ložiska a závěsy.

- Využijte AM k výrobě náhradních dílů nebo náhradních dílů na vyžádání, když je potřeba.

- Pravidelně porovnávejte rozměry s původním CAD - materiál může časem povolit, pokud se blíží meze kluzu.

Spolupracujte s inženýry, kteří jsou obeznámeni se slitinami a aplikacemi, na vypracování správných plánů a postupů údržby.

Výhody a nevýhody používání Kovový prášek vs. tradiční metody

Použití AM na bázi kovových prášků má oproti konvenčním výrobním postupům své výhody i omezení:

Výhody

- Volnost při navrhování složitých organických tvarů.

- Odlehčení optimalizací přesně podle funkce.

- Možnost přizpůsobení a rychlé výroby prototypů.

- Snížení množství odpadu - použijte pouze potřebný materiál.

- Konsolidace dílčích sestav do jednotlivých tištěných dílů.

- Zkrácení doby vývoje nových komponent.

Nevýhody

- Vyšší náklady na díl při malých objemech výroby.

- Anizotropní vlastnosti v důsledku konstrukce založené na vrstvách.

- Pro dosažení konečných specifikací materiálu je často nutné následné zpracování.

- Omezení maximální velikosti dílů.

- Nižší tažnost a lomová houževnatost než u tepaných kovů.

- Citlivost procesu na kvalitu prášku a kontaminaci.

Zvažte výhody a nevýhody vzhledem k objemu výroby, nákladovým cílům, potřebám kvality a požadavkům na použití.

FAQ

Otázka: Jaké jsou hlavní výhody používání kovových prášků?

Odpověď: Svoboda návrhu, odlehčení, konsolidace dílů, rychlá výroba prototypů, snížení množství odpadu a zkrácení doby vývoje oproti tradiční výrobě.

Otázka: Jaké metody následného zpracování se obvykle používají pro kovové díly AM?

Odpověď: Běžně se používá odlehčování, obrábění, broušení, leštění, povlakování a izostatické lisování za tepla. Použijte všechny kroky potřebné pro integraci a montáž.

Otázka: Jak se vyrábí většina kovových prášků?

Odpověď: Plynová atomizace je běžná výrobní metoda, při níž se prouděním inertního plynu rychle ochlazují roztavené slitiny na jemné práškové částice.

Otázka: Jaká opatření jsou důležitá při manipulaci s kovovými prášky?

Odpověď: Používejte ochranné pomůcky, abyste se vyhnuli vdechnutí jemných prášků. S prášky manipulujte v dobře větraných prostorách a vyhýbejte se zdrojům vznícení, abyste omezili riziko požáru.

Otázka: Jaký rozsah velikosti částic je optimální pro kovové prášky AM?

Odpověď: Obvykle 10-45 mikronů. Příliš velké a prášek se špatně roztírá. Pokud je příliš jemný, může se na něm tvořit krupice nebo se může rozfoukat.

Otázka: Jak se recyklovaný prášek liší od primárního prášku?

Odpověď: Recyklovaný prášek může mít srovnatelný výkon, pokud je správně osvěžen, ale může mít širší rozdělení velikosti nebo méně sférické částice, které ovlivňují hustotu.

Otázka: Jaké zkoušky kvality by se měly provádět u vstupních kovových prášků?

A: Proveďte analýzu chemického složení, distribuci velikosti částic, kontrolu morfologie, testování rychlosti toku a další charakterizace pro ověření kvality prášku.

Otázka: Které slitiny jsou kompatibilní s procesy AM?

Odpověď: Lze zpracovávat většinu standardních slitin, jako je titan, nerezová ocel, inconel, hliník. Některé nástrojové oceli s vyšším obsahem uhlíku jsou stále náročné.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731