Proces s rotačními plazmovými elektrodami

Obsah

The plazmový proces s rotujícími elektrodami (PREP) je pokročilá technologie zpracování materiálů, která využívá plazmový oblouk a odstředivé síly k výrobě vysoce výkonných materiálů. Tato inovativní metoda kombinuje výhody tavení plazmovým obloukem a odstředivého lití, což umožňuje výrobu materiálů s vynikajícími vlastnostmi ve srovnání s běžnými způsoby zpracování.

Přehled procesu s rotačními plazmovými elektrodami

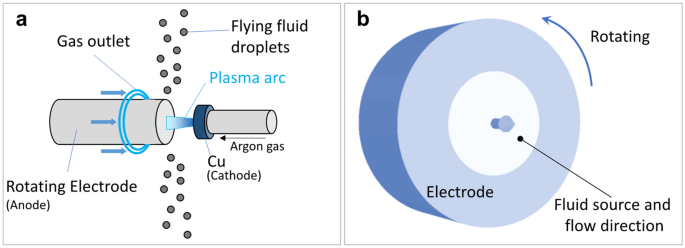

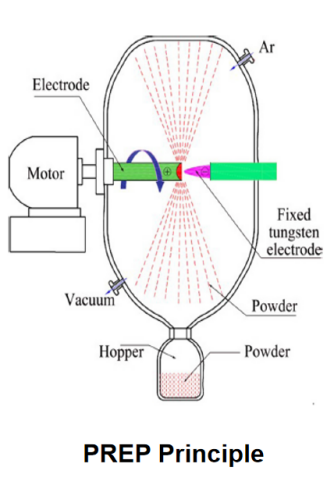

Při plazmovém procesu s rotující elektrodou se používá rotující grafitová elektroda, která je obklopena plazmovým obloukem. Při otáčení elektrody se materiál vstupní suroviny neustále taví v plazmovém oblouku a vlivem odstředivých sil je odlétáván z hrotu elektrody. Roztavený materiál tuhne a shromažďuje se, čímž vzniká hotový díl nebo ingot.

Mezi hlavní výhody technologie PREP patří:

- Rychlé tání a tuhnutí, které umožňují zjemnění mikrostruktury.

- Výroba slitin, které je obtížné nebo nemožné vyrobit běžnými metodami.

- Schopnost zpracovávat reaktivní materiály bez kontaminace

- Legování na místě a řízení mikrostruktury

- Možnost téměř čistého tvaru, minimalizace obrábění

V porovnání s jinými metodami plazmového tavení poskytuje rotační elektroda dodatečnou kontrolu nad tepelnými podmínkami během zpracování. To umožňuje přizpůsobit podmínky tuhnutí tak, aby se optimalizovala mikrostruktura a vlastnosti hotového materiálu.

Plazmový zdroj poskytuje extrémně vysoké teploty přesahující 10 000 °C, což umožňuje tavení jakéhokoli materiálu. Nastavením výkonu plazmatu a dalších parametrů lze přesně řídit tepelné podmínky. To umožňuje flexibilitu při navrhování slitin a podmínek zpracování.

technologie plazmového rotačního elektrodového procesu (PREP) pro aplikace 3D tisku:

- Ti-6Al-4V, Ti-6Al-7Nb - Vynikající poměr pevnosti a hmotnosti a biokompatibilita

- Velmi jemné prášky s kontrolovanou distribucí velikosti částic

- AlSi 10Mg, AlSi12 - nízká hustota s dobrou pevností a odolností proti korozi

- Sférická morfologie s vysokou tekutostí prášku

- Inconel 718, Inconel 625 - vynikající vysokoteplotní vlastnosti

- Husté 3D tištěné díly s jemnou mikrostrukturou

Nástrojové oceli

- H13, P20, 420 nerez - vysoká tvrdost, odolnost proti opotřebení a korozi

- Možnost zpracování složitých geometrií součástí forem a zápustek

- Wolfram, tantal, molybden - Extrémně vysoké teploty tání

- Prášky s vysokou hustotou vhodné pro radiační stínění

Slitiny mědi

- CuCrZr, CuNi2SiCr - Vynikající tepelná a elektrická vodivost

- Používá se pro aplikace tepelného managementu

Kobalt-chromové slitiny

- CoCrMo, CoCrW - biokompatibilita a vysoká pevnost

- Nízká vnitřní pórovitost s optimalizovanými parametry

Sférické prášky vyrobené pomocí PREP umožňují tisknout 3D díly s vysokou hustotou a vynikajícími mechanickými vlastnostmi, které jsou vhodné pro náročné aplikace v letectví, zdravotnictví, nástrojářství a dalších oborech.

| Systém slitin | Příklad slitin | Klíčové vlastnosti | Aplikace |

|---|---|---|---|

| Slitiny titanu | Ti-6Al-4V, Ti-6Al-7Nb | Vysoký poměr pevnosti a hmotnosti, biokompatibilita | Letectví a kosmonautika, zdravotnictví |

| Slitiny hliníku | AlSi10Mg, AlSi12 | Nízká hustota, dobrá pevnost a odolnost proti korozi | Automobilový průmysl, spotřební zboží |

| Niklové superslitiny | Inconel 718, Inconel 625 | Vynikající vysokoteplotní vlastnosti | Lopatky turbín, trysky raket |

| Nástrojové oceli | H13, P20, 420 nerez | Vysoká tvrdost, odolnost proti opotřebení a korozi | Vstřikovací formy, zápustky |

| Žáruvzdorné slitiny | Wolfram, tantal, molybden | Extrémně vysoké body tání | Radiační stínění, vysokoteplotní díly pecí |

| Slitiny mědi | CuCrZr, CuNi2SiCr | Vysoká tepelná a elektrická vodivost | Chlazení elektroniky, konektory |

| Kobalt-chromové slitiny | CoCrMo, CoCrW | Biokompatibilita, vysoká pevnost | Lékařské implantáty, zubní korunky |

-

Ti45Nb prášek pro aditivní výrobu

Ti45Nb prášek pro aditivní výrobu -

Prášek ze slitiny TiNb

Prášek ze slitiny TiNb -

Prášek ze slitiny TiNbZrSn

Prášek ze slitiny TiNbZrSn -

Ti6Al4V prášek Kovový prášek na bázi titanu pro aditivní výrobu

Ti6Al4V prášek Kovový prášek na bázi titanu pro aditivní výrobu -

CPTi prášek

CPTi prášek -

TC18 Powder : Odemknutí síly karbidu titanu

TC18 Powder : Odemknutí síly karbidu titanu -

TC11 Powder: Komplexní průvodce

TC11 Powder: Komplexní průvodce -

TC4 ELI prášek

TC4 ELI prášek -

Nejlepší prášek Ti-6Al-4V (TC4 Powder) pro aditivní výrobu

Nejlepší prášek Ti-6Al-4V (TC4 Powder) pro aditivní výrobu

Zařízení používaná při zpracování rotačních plazmových elektrod

Mezi hlavní komponenty používané v procesu plazmové rotační elektrody patří:

Plazmové hořáky

- Obvykle přenášené obloukové hořáky o výkonu 10-100 kW.

- poskytuje vysokoteplotní plazmový oblouk k roztavení vstupního materiálu.

- Lze použít různé plazmové plyny - argon, dusík, vodík, helium.

Rotační elektroda

- Obvykle se vyrábí z grafitu kvůli vysokým teplotám.

- Průměr a délka závisí na velikosti dílu

- Otáčí se rychlostí až 3000 otáček za minutu.

- Vodní chlazení pro vysokou tepelnou zátěž

Plíseň

- Grafitová nebo měděná forma pro tvarování nanášeného materiálu.

- Chlazení vodou pro rychlé ztuhnutí roztaveného materiálu.

- Odstředivé síly vrhají materiál na stěny formy.

Napájecí zdroje

- stejnosměrný napájecí zdroj pro provoz plazmového hořáku

- Lze provozovat v režimu horké nebo studené katody

- Proudy v rozmezí 100-1000 A v závislosti na plazmovém hořáku.

Vakuová komora

- Poskytuje řízenou atmosféru pro plazmový oblouk

- Vakuové prostředí nebo prostředí inertního plynu

Řídicí systém

- Počítačové řízení parametrů plazmy

- Rychlost otáčení

- Rychlost podávání materiálu

- Automatizovaná výroba

Jak funguje proces s rotačními plazmovými elektrodami

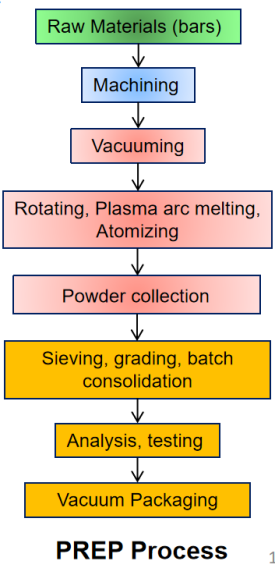

Plazmový proces s rotační elektrodou kombinuje odstředivé lití a tavení plazmovým obloukem do jednoho integrovaného systému. Zde je přehled, jak PREP funguje:

- Vkládání surovin - Elektroda se otáčí vysokou rychlostí až 3000 otáček za minutu. Vstupní materiál, jako je prášek ze slitiny, se vstřikuje do roztavené lázně na rotujícím hrotu elektrody.

- Tání - Plazmový oblouk z okolních plazmových hořáků taví vloženou surovinu a oblasti povrchu rotující elektrody. Teploty přesahují 10 000 °C a zajišťují rychlé tavení.

- Vyhazování roztaveného materiálu - Odstředivé síly vznikající při rychlé rotaci způsobují odlétávání roztaveného materiálu z hrotu elektrody. Vznikají tak kapičky, které se pohybují směrem ven.

- Tvorba ložisek - Vystříknutý roztavený materiál dopadá na vodou chlazenou měděnou formu umístěnou kolem elektrody. Kapky rychle tuhnou a postupně vytvářejí usazeninu.

- Tuhnutí na míru - Vysoká rychlost přenosu tepla, kterou forma zajišťuje, umožňuje řízené směrové tuhnutí. To umožňuje optimalizovat strukturu usazeniny.

- Sběr vkladů - Po úplném zformování se vytvarovaná usazenina z komory odstraní. Může se jednat o ingot, díl ve tvaru blížícím se čistému tvaru nebo jiný výrobek s jinou morfologií.

- Automatizovaný provoz - Systém PREP je plně automatizovaný a řízený počítačem. Může běžet bez obsluhy a vytvářet značná množství materiálu.

- Flexibilita parametrů - Proměnné, jako je výkon plazmatu, rychlost otáčení elektrod a rychlost posuvu materiálu, lze nastavit tak, aby se přizpůsobily vlastnosti usazeniny.

Jedinečné možnosti zpracování rotačních elektrod plazmou

Plazmový proces s rotační elektrodou poskytuje některé jedinečné možnosti, které jej odlišují od jiných metod zpracování materiálů:

Rychlá rychlost tuhnutí

- Je možné dosáhnout rychlosti tuhnutí přesahující 100 000 °C/s.

- Umožňuje vznik nerovnovážných fází a metastabilních struktur.

- Zpřesňuje velikost zrn až do nanorozměru.

Tvarování sítě

- Usazeniny lze tvarovat do tvaru blízkého čistému, což snižuje nároky na obrábění.

- Složité geometrie dílů lze vyrábět přímo

- Eliminuje další kroky zpracování

Zpracování reaktivních materiálů

- Uzavření plazmového oblouku umožňuje zpracovávat reaktivní materiály bez kontaminace.

- Vysoce reaktivní slitiny, jako jsou korundidy titanu, lze vyrábět.

Tepelná kontrola

- Rotační elektroda umožňuje dodatečnou kontrolu tepelných podmínek.

- Umožňuje přizpůsobení nerovnovážných rychlostí chlazení pro řízení mikrostruktury

Legování na místě

- Legující přísady lze do roztavené lázně přidávat během zpracování.

- Umožňuje flexibilitu při navrhování a výrobě nových slitin.

Čisté zpracovatelské prostředí

- Vakuová komora zajišťuje řízenou atmosféru

- Nejsou potřeba žádné kelímky, což snižuje možnou kontaminaci.

Systémy slitin zpracované pomocí PREP

| Systém slitin | Popis |

|---|---|

| Hliníky titanu | Intermetalické slitiny na bázi Ti a Al s vysokoteplotními vlastnostmi |

| Hromadné kovové brýle | Amorfní slitiny s vysokou pevností a tvrdostí |

| Kompozity s kovovou matricí | Vyztuženo částicemi pro vysokou pevnost a tuhost |

| Superslitiny | Slitiny na bázi Ni, Fe nebo Co s vynikající odolností proti tečení. |

| Nástrojové oceli | Slitiny na bázi železa s vysokou tvrdostí a odolností proti opotřebení |

| Žáruvzdorné kovy | Kovy s velmi vysokou teplotou tání, jako je W, Mo, Nb, Ta. |

Procesem plazmové rotační elektrody lze vyrábět širokou škálu systémů slitin, včetně:

Aluminidy titanu

- Intermetalické slitiny na bázi Ti a Al

- Vynikající vysokoteplotní vlastnosti s nízkou hustotou

- Používá se pro letecké a automobilové aplikace

Hromadné kovové brýle

- Amorfní slitiny s vynikající pevností a tvrdostí

- Vysoká rychlost chlazení umožňuje tvorbu kovového skla

- Vynikající technické materiály a nátěry

Kompozity s kovovou matricí

- vyztužené karbidy, oxidy nebo jinými částicemi

- Vynikající specifická pevnost a tuhost

- Používá se pro letecké, automobilové a polovodičové součástky.

Superslitiny

- Slitiny na bázi niklu, železa nebo kobaltu s vynikající odolností proti tečení.

- Používá se pro vysokoteplotní konstrukce v turbínách a motorech.

Nástrojové oceli

- Slitiny na bázi železa s vysokou tvrdostí a odolností proti opotřebení

- Používá se pro řezné nástroje, formy, zápustky a další aplikace.

Žáruvzdorné kovy

- Kovy s velmi vysokou teplotou tání, jako je wolfram, molybden, niob, tantal.

- Používá se pro aplikace při vysokých teplotách díky zachování pevnosti.

Zlepšení mikrostruktury a vlastností

Jednou z hlavních výhod PREP je schopnost vytvářet pokročilé mikrostruktury, které propůjčují lepší vlastnosti. Některé příklady zahrnují:

Zušlechťování zrn

- Lze vyrábět extrémně jemná zrna v nanorozměrech.

- Výsledkem je zvýšená pevnost podle vztahu Hall-Petch.

Rozšířená rozpustnost v pevné látce

- Zachycení rozpuštěné látky rychlým tuhnutím rozšiřuje rozpustnost v pevné fázi

- Mění chování slitin a umožňuje vytvářet nové kompozice.

Nerovnovážné fáze

- Metastabilní fáze lze uchovat při pokojové teplotě

- Zajišťuje zpevnění srážek a mění vlastnosti

Zpevnění částicemi

- Tvorba precipitátů a částic v nanorozměrech in-situ

- Vynikající zpevňovače a zjemňovače zrnitosti

Odstranění segregace

- Žádná chemická segregace v důsledku rychlého tuhnutí

- Zlepšuje homogenitu slitiny a odstraňuje vady

Vylepšená rozhraní

- Rychlé tuhnutí umožňuje rozhraní bez kontaminantů

- Zpevňuje hranice zrn a mezifázová rozhraní.

Výhody zpracování rotačními plazmovými elektrodami

Mezi hlavní výhody technologie PREP patří:

- Všestrannost - Schopnost zpracovávat prakticky všechny systémy slitin

- Vynikající mikrostruktury - Dosahuje výrazného zjemnění zrn a mikrolegování

- Tvar blízký síti - Složité geometrie lze vyrábět přímo

- Účinnost - Automatizovaný provoz bez obsluhy s vysokou produktivitou

- Kvalita - Zajišťuje čisté prostředí pro zpracování a eliminuje vady.

- Výkon - Vyrábí slitiny s vynikajícími mechanickými vlastnostmi

- Nové slitiny - Umožňuje vývoj jedinečných metastabilních složení

- Nákladová efektivita - Snižuje odpad surovin a nároky na obrábění

Ve srovnání s jinými metodami zpracování umožňuje PREP nové možnosti vývoje slitin a optimalizace vlastností materiálů.

Použití slitin vyrobených pomocí PREP

Slitiny vyrobené procesem plazmové rotační elektrody našly uplatnění v celé řadě náročných aplikací:

Letecké komponenty

- Turbínových lopatek, disků a krytů z niklových a titanových slitin.

- Vyžaduje vysokou pevnost a odolnost proti tečení při zvýšených teplotách.

Řezné nástroje

- Vrtáky, stopkové frézy, pilové kotouče ze slitin nástrojových ocelí

- Musí odolávat opotřebení, nárazům a teplu při obrábění.

Biomedicínské implantáty

- Slitiny titanu nebo nerezové oceli pro ortopedické implantáty

- Vynikající odolnost proti korozi a biokompatibilita

Automobilové díly

- Součásti motoru, hnací ústrojí ze slitin hliníku, hořčíku a titanu.

- Odlehčení a výkon v extrémních podmínkách

Sportovní zboží

- Golfové hole, jízdní kola a špičkové vybavení z moderních slitin

- Požadovaný vysoký poměr pevnosti a hmotnosti

Elektronika

- Chladiče vyřezávané z beryliových kompozitů

- Vyžaduje schopnost tepelné správy

Jaderné aplikace

- Vyztužené materiály používané v jaderných reaktorech

- Musí si zachovat výkonnost při ozařování

Použití slitin vyrobených pomocí PREP

| Průmysl | aplikace |

|---|---|

| Aerospace | Součásti turbíny |

| Řezné nástroje | Vrtáky, pilové kotouče |

| Biomedicína | Implantáty |

| Automobilový průmysl | Díly motoru a hnacího ústrojí |

| Sportovní zboží | Kluby, jízdní kola, vybavení |

| Elektronika | Chladiče |

| Jaderné | Komponenty pro reaktory |

Současný výzkum v oblasti zpracování rotačních plazmových elektrod

V současné době probíhá řada výzkumů, jejichž cílem je další rozvoj technologie PREP:

- Modelování složitých interakcí mezi plazmatem a materiálem

- Začlenění nových a recyklovaných materiálů jako vstupní suroviny

- Konfigurace s více elektrodami pro výrobu velkých dílů

- Hybridní procesy PREP v kombinaci s aditivní výrobou

- Vývoj nové diagnostiky měření

- Spojování různorodých slitin za účelem vytvoření kompozitů s kovovou matricí

- Zkoumání výztuže z uhlíkových nanotrubiček

- Ekonomické analýzy a analýzy životního cyklu procesu

Pokračující výzkum umožní další zdokonalování procesů, širší škálu slitin a nové aplikace. Vládní agentury a soukromé společnosti aktivně investují do rozvoje zpracování plazmových rotačních elektrod.

Budoucí výhled pro technologii PREP

Proces plazmové rotační elektrody představuje inovativní skok v technologii zpracování materiálů. Pokračující vývoj a jeho přijetí průmyslem umožní výrobu nové generace vysoce výkonných slitin.

Několik trendů naznačuje, že PREP čeká světlá budoucnost:

- Poptávka po specializovaných pokročilých slitinách v různých průmyslových odvětvích roste. PREP umožňuje vytvářet slitiny, kterých nelze dosáhnout běžnými metodami.

- Čistý tvar a aditivní výroba se stále více využívají. PREP má téměř čisté tvarové schopnosti, které překonávají ostatní metody ve flexibilitě a kvalitě slitin.

- Vysoce výkonná automatizovaná výroba je pro konkurenceschopnost nezbytná. PREP dosahuje automatizovaného provozu bez použití rukou s vysokou produktivitou.

- Požadavky na kvalitu kritických součástí se zpřísňují. PREP nabízí vysoce přesné, čisté a kontrolované zpracovatelské prostředí.

- Slitiny se zdokonalenou konstrukční mikrostrukturou mají výjimečné vlastnosti. PREP odemyká metastabilní struktury s jedinečnými vlastnostmi.

Díky těmto faktorům je PREP připraven stát se základní technologií pro výrobu slitin nové generace v mnoha odvětvích. V této vzrušující oblasti se očekává další rychlý růst.

Často kladené otázky o zpracování rotačních elektrod plazmou:

Zde je několik nejčastějších otázek týkajících se procesu plazmové rotační elektrody:

Jaké jsou hlavní výhody technologie PREP?

Mezi hlavní výhody patří rychlé tuhnutí umožňující pokročilé mikrostruktury, výroba téměř čistého tvaru, flexibilní možnosti legování, čisté prostředí pro zpracování a automatizovaná výroba.

Jaké materiály může PREP zpracovávat?

Lze zpracovávat prakticky všechny systémy slitin včetně titanu, hliníku, hořčíku, niklu, kobaltu, železa, nástrojové oceli a žáruvzdorných slitin. Možné jsou také nanokompozity a amorfní slitiny.

Jak si PREP vede ve srovnání s jinými metodami aditivní výroby?

PREP umožňuje slitiny s vyšší teplotou, jemnější strukturu zrn a vyhýbá se některým problémům s pórovitostí a anizotropií. PREP má však ve srovnání s procesy tavení v práškovém loži omezené geometrické možnosti. Obě metody se vzájemně doplňují.

V jakých průmyslových odvětvích se používají slitiny vyrobené společností PREP?

Slitiny od PREPu využívá letecký, biomedicínský, automobilový, sportovní, elektronický a jaderný průmysl. Tato technologie se používá také k výrobě řezných nástrojů.

Jaká jsou některá omezení technologie PREP?

Velikost vyráběných dílů je omezena průměrem elektrody. Složitost geometrie dílů je také omezená ve srovnání s některými jinými aditivními metodami. Počáteční náklady na systém jsou relativně vysoké.

Jaké jsou nové pokroky v PREP?

Mezi současné oblasti výzkumu patří multielektrodové systémy, hybridní procesy s aditivní výrobou, pokročilé modelování, nová diagnostika in-situ a vývoj slitin.

Jak PREP zlepšuje mikrostrukturu a vlastnosti slitin?

Zjemnění zrn, zachované metastabilní fáze, zachycení rozpuštěných látek, eliminace segregace, vylepšená rozhraní a přizpůsobené podmínky tuhnutí vedou ke zlepšení vlastností slitiny.

Jaké odborné znalosti jsou zapotřebí k obsluze systému PREP?

Doporučuje se specializované školení, abyste se naučili správně obsluhovat zařízení PREP. Pro maximální využití této technologie jsou rovněž přínosné znalosti metalurgie a fyziky plazmatu.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731