Selektivní laserové tavení materiálů: Odhalení potenciálu 3D tisku kovů

Obsah

Představte si, že vytváříte složité, vysoce výkonné kovové díly vrstvu po vrstvě pomocí laserového paprsku. To není science fiction, ale realita selektivního laserového tavení (SLM), které je aditivní výroba (AM) technologie, která přináší revoluci ve způsobu výroby kovových součástí. Ale stejně jako umělec potřebuje správnou barvu, tak i SLM vyniká specifickými vlastnostmi své "barvy": kovové prášky.

Tento průvodce proniká do fascinujícího světa SLM materiálů, zkoumá různé prášky, jejich vlastnosti, aplikace a vše mezi tím. Vezměte si tedy metaforickou lupu a ponořte se do toho!

Porozumění selektivnímu laserovému tavení (SLM)

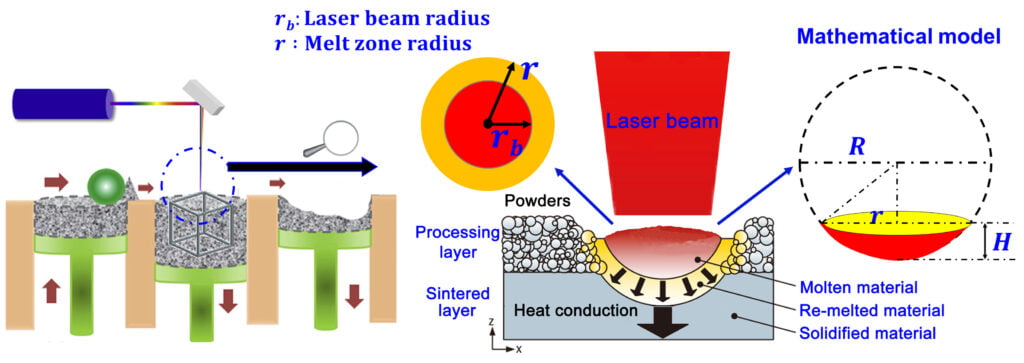

Než prozkoumáme rozmanitý svět materiálů SLM, pojďme se vrátit k samotné technologii. Technologie SLM využívá vysoce výkonný laserový paprsek k selektivnímu tavení a spojování kovových částic prášku vrstvu po vrstvě a vytváří 3D objekt na základě digitálního návrhu. Tento proces umožňuje vytvářet složité geometrie, lehké struktury, a dokonce i součásti s vnitřními prvky, což je při tradičních výrobních metodách nemožné.

Odhalení spektra materiálů SLM: Práškový ráj

Úspěch projektu SLM závisí na tom. pečlivě vybraný kovový prášek použity. Různé prášky mají jedinečné vlastnosti, díky nimž jsou vhodné pro specifické aplikace. Zde jsou některé z nejběžnějších a nejzajímavějších materiálů pro SLM:

| Kovový prášek | Složení | Vlastnosti | Aplikace |

|---|---|---|---|

| Nerezová ocel 316L | Fe (železo), Cr (chrom), Ni (nikl), Mo (molybden) | Vynikající odolnost proti korozi, biokompatibilní, vysoká pevnost | Letecké komponenty, biomedicínské implantáty, zdravotnické prostředky |

| Titan Ti6Al4V | Ti (titan), Al (hliník), V (vanad) | Vysoký poměr pevnosti k hmotnosti, dobrá biokompatibilita, vynikající odolnost proti korozi. | Letecké komponenty, biomedicínské implantáty, sportovní zboží |

| Inconel 625 | Ni (nikl), Cr (chrom), Mo (molybden), Fe (železo) | Výjimečná odolnost proti vysokým teplotám, dobrá odolnost proti korozi, vysoká pevnost. | Součásti plynových turbín, výměníky tepla, zařízení pro chemické zpracování |

| Hliník AlSi10Mg | Al (hliník), Si (křemík), Mg (hořčík) | Vysoký poměr pevnosti k hmotnosti, dobrá svařitelnost, vynikající odolnost proti korozi. | Automobilové komponenty, letecké díly, chladiče |

| Nástrojová ocel H13 | Fe (železo), Cr (chrom), Mo (molybden), V (vanad) | Vysoká odolnost proti opotřebení, dobrá rozměrová stabilita, vysoká pevnost | Formy, zápustky, řezné nástroje |

| Měď Cu | Cu (měď) | Vysoká tepelná a elektrická vodivost, dobrá obrobitelnost | Výměníky tepla, elektrické komponenty, systémy tepelného managementu |

| Nikl 718 | Ni (nikl), Cr (chrom), Fe (železo), Mo (molybden), Nb (niob). | Vynikající pevnost při vysokých teplotách, dobrá odolnost proti korozi | Letecké součásti, součásti plynových turbín, součásti jaderných reaktorů |

| Kobalt-chrom CoCrMo | Co (kobalt), Cr (chrom), Mo (molybden) | Vysoká odolnost proti opotřebení, biokompatibilní, dobrá odolnost proti korozi | Biomedicínské implantáty, zubní protézy, opotřebitelné součásti |

| Wolfram W | W (wolfram) | Velmi vysoký bod tání, vysoká hustota, vynikající odolnost proti opotřebení | Elektrody, tepelné štíty, součásti pancíře |

| Maraging Steel 1.2363 | Fe (železo), Ni (nikl), Mo (molybden), Ti (titan), Al (hliník). | Velmi vysoká pevnost, dobrá houževnatost, dobrá odolnost proti korozi | Letecké komponenty, zbraňové systémy, vysoce výkonné nástroje |

Toto je jen několik příkladů a seznam materiálů SLM se neustále rozšiřuje. s pokračujícím výzkumem a vývojem. Někteří výrobci navíc nabízejí patentované práškové směsi se specifickými vlastnostmi přizpůsobenými individuálním potřebám.

Výběr správného materiálu pro váš projekt SLM: Průvodce pro výběr vhodného materiálu

Výběr optimálního materiálu pro SLM vyžaduje pečlivé zvážení několika faktorů:

- Použití: Zásadní roli hraje zamýšlené použití finální části. Například letecké komponenty vyžadují vysoký poměr pevnosti a hmotnosti a vynikající odolnost proti korozi, zatímco biomedicínské implantáty vyžadují biokompatibilitu a dobrou odolnost proti opotřebení.

- Vlastnosti: Každý materiál se vyznačuje jedinečnými vlastnostmi, jako je pevnost, odolnost proti korozi, tepelná vodivost a hmotnost. Zásadní je přizpůsobit tyto vlastnosti požadavkům aplikace.

- Zpracovatelnost: Ne všechny prášky jsou stejné. Některé prášky lépe tečou, což vede k hladšímu vytváření vrstev v procesu SLM. Některé prášky mohou být naopak náchylnější k praskání nebo deformacím během tisku.

- Náklady: Různé materiály mají různou cenu. Zvažte náklady na samotný prášek i případné další náklady na zpracování spojené s konkrétními materiály.

**Pamatujte, že výběr správného materiálu je složitý proces, který často zahrnuje konzultace se zkušenými dodavateli materiálů pro SLM.

Odhalení nuancí materiálů SLM: Hlubší ponor do problematiky

Zatímco předchozí část poskytla přehled populárních materiálů SLM, pojďme se hlouběji ponořit do některých specifických aspektů, abychom získali komplexnější představu:

1. Velikost zrn a její vliv:

Velikost a rozložení jednotlivých částic v prášku, tzv. velikost zrna, významně ovlivňují konečné vlastnosti dílu vytištěného metodou SLM. Menší velikost zrn obecně vede k:

- Zlepšené mechanické vlastnosti: Menší zrna vytvářejí jemnější mikrostrukturu, která zvyšuje pevnost, tažnost a únavovou odolnost dílu. To má zásadní význam zejména u součástí, které jsou v provozu výrazně namáhány.

- Vylepšená povrchová úprava: Jemnější zrnitost vede k hladšímu povrchu vytištěného dílu, což snižuje potřebu rozsáhlých kroků následného zpracování, jako je leštění.

Nicméně, jemnější prášky mohou také představovat problém:

- Zvýšené problémy s plynulostí: Částice se zmenšují a mají tendenci vykazovat horší tekutost, což může bránit hladkému procesu vrstvení při SLM. To může vést k vadám a nesrovnalostem tisku.

- Vyšší náklady: Výroba a manipulace s jemnějšími prášky může být ve srovnání s jejich hrubšími protějšky nákladnější.

2. Síla předehřevu:

Předehřívání práškového lože před a během procesu SLM přináší několik výhod:

- Zlepšená absorpce laseru: Předehřev zvyšuje teplotu práškového lože, což umožňuje účinnější absorpci laserového paprsku. To vede k lepšímu tavení a slučování částic prášku, což vede k hustšímu a pevnějšímu výslednému dílu.

- Snížené zbytkové napětí: Předehřev pomáhá zmírnit vznik zbytkových napětí uvnitř tištěného dílu. Tato napětí mohou vznikat v důsledku rychlých cyklů ohřevu a chlazení, které jsou vlastní procesu SLM, a mohou vést k praskání nebo deformaci.

Nicméně, předehřev je také spojen s úvahami:

- Zvýšená spotřeba energie: Předehřev vyžaduje další příkon energie, což přispívá k vyšším celkovým provozním nákladům.

- Materiálová kompatibilita: Ne všechny materiály reagují na předehřev příznivě. U některých materiálů může při zvýšené teplotě dojít k nežádoucím reakcím nebo změnám vlastností.

3. Půvab slitin:

Zatímco čisté kovy nabízejí specifické výhody, oblast SLM se rozšiřuje na. slitiny - kombinace dvou nebo více prvků. Slitiny často vykazují lepší vlastnosti než jejich jednotlivé složky, a proto jsou velmi žádané pro různé aplikace. Například přídavek chromu k železu výrazně zvyšuje odolnost nerezové oceli proti korozi, takže je ideální pro lékařské implantáty.

Zde je několik klíčových úvah při práci se slitinami SLM:

- Kompatibilita: Zajištění kompatibility mezi různými prvky ve slitině je zásadní pro zamezení nežádoucích reakcí během procesu SLM.

- Homogenita: Zachování homogenity neboli rovnoměrného rozložení prvků v celé slitině je nezbytné pro konzistentní vlastnosti materiálu ve výsledném dílu.

4. Budoucnost SLM materiálů:

Budoucnost materiálů SLM je plná vzrušujících možností. Výzkumníci aktivně zkoumají:

- Vývoj nových slitin: Posouváme hranice vědy o materiálech vytvářením nových slitin s vlastnostmi na míru optimalizovanými pro SLM.

- Prášky na bázi nanočástic: Využití nanočástic, částic s rozměry v rozmezí nanometrů, k vytvoření prášků s jedinečnými vlastnostmi, které mohou vést k lehčím a pevnějším součástem.

- Tisk na více materiálů: Kombinací různých materiálů v rámci jednoho tisku lze vytvářet díly s odstupňovanými vlastnostmi nebo dokonce integrovanými funkcemi, což otevírá dveře revolučním aplikacím.

Odhalení praktických aspektů: Náklady, dodavatelé a specifikace

Nyní, když jsme prozkoumali technické aspekty, věnujme se některým praktickým úvahám:

1. Materiály pro selektivní laserové tavení Cenové rozpětí:

Náklady na materiály SLM se výrazně liší v závislosti na několika faktorech:

- Typ materiálu: Některé materiály, jako jsou drahé kovy nebo prvky vzácných zemin, mají přirozeně vyšší cenu než běžné kovy, například ocel.

- Vlastnosti prášku: Jemnější prášky s lepšími vlastnostmi jsou často dražší než hrubší prášky.

- Poptávka dodavatelů a trhu: Různí dodavatelé mohou nabízet různé ceny za stejný materiál a celkové náklady mohou ovlivnit také výkyvy na trhu.

Je důležité konzultovat s potenciálními dodavateli a získat cenové nabídky na základě konkrétních potřeb materiálu a požadavků projektu.

Často kladené otázky (FAQ) o materiálech pro selektivní laserové tavení

Zde jsou některé z nejčastěji kladených otázek týkajících se materiálů pro selektivní laserové tavení (SLM):

Otázka: Jaké jsou výhody použití materiálů SLM?

A: Materiály SLM mají oproti tradičním výrobním metodám několik výhod, včetně:

- Svoboda designu: SLM umožňuje vytvářet složité geometrie a vnitřní prvky, které jsou běžnými technikami nemožné.

- Odlehčení: Technologie SLM umožňuje vytvářet díly s vysokým poměrem pevnosti a hmotnosti, což je ideální pro aplikace vyžadující optimalizaci hmotnosti, jako jsou letecké a automobilové komponenty.

- Hromadné přizpůsobení: SLM usnadňuje výrobu dílů na míru v malých sériích, které jsou určeny pro specifické aplikace nebo personalizované výrobky.

- Snížení množství odpadu: V porovnání se subtraktivními výrobními metodami, při nichž vzniká značný materiálový odpad, využívá SLM přístup, který se blíží čistému tvaru, a minimalizuje tak materiálový odpad.

Otázka: Jaká jsou omezení použití materiálů SLM?

A: Přestože SLM nabízí zajímavé možnosti, je třeba vzít v úvahu i omezení:

- Náklady: Technologie a materiály mohou být ve srovnání s tradičními metodami drahé, což omezuje jejich široké využití pro některé aplikace.

- Povrchová úprava: Díly vytištěné technologií SLM mohou vyžadovat následné zpracování, aby se dosáhlo požadované povrchové úpravy.

- Omezený výběr materiálů: Přestože se sortiment materiálů dostupných pro SLM rozšiřuje, stále není tak rozsáhlý jako u konvenční výroby.

Otázka: Jak si mám vybrat správný materiál SLM pro svůj projekt?

A: Výběr optimálního materiálu pro SLM vyžaduje pečlivé zvážení několika faktorů:

- Použití: Zásadní roli hraje zamýšlené použití finální části. Přizpůsobte vlastnosti materiálu specifickým požadavkům aplikace.

- Vlastnosti: Zvažte základní vlastnosti, jako je pevnost, odolnost proti korozi, tepelná vodivost a hmotnost, a ujistěte se, že odpovídají požadavkům vašeho projektu.

- Zpracovatelnost: Vyberte si materiál, který dobře teče a vykazuje dobrou tiskovost, abyste zajistili hladké vytváření vrstev během procesu SLM.

- Náklady: Zhodnoťte náklady na samotný materiál a případné další náklady na zpracování spojené s konkrétními materiály.

Doporučujeme konzultovat se zkušenými odborníky na SLM nebo dodavateli materiálů, abyste získali individuální pokyny na základě konkrétních potřeb vašeho projektu.

Otázka: Kde najdu další informace o materiálech SLM?

A: Několik zdrojů nabízí cenné informace o materiálech SLM:

- Průvodce materiály AM: https://www.amug.com/

- Časopis pro aditivní výrobu kovů: https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (výrobce SLM stroje s informacemi o materiálu)

- Technologie LPW: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (dodavatel materiálu pro SLM)

Tyto zdroje poskytují podrobné informace, případové studie a poznatky z oboru, které dále obohacují vaše znalosti o materiálech SLM.

Porozumíte-li rozmanitému světu materiálů SLM, jejich vlastnostem, aplikacím a omezením, můžete se při svém dalším projektu SLM rozhodovat na základě informací a využít tak plný potenciál této transformační technologie.

Sdílet na

MET3DP Technology Co., LTD je předním poskytovatelem řešení aditivní výroby se sídlem v Qingdao v Číně. Naše společnost se specializuje na zařízení pro 3D tisk a vysoce výkonné kovové prášky pro průmyslové aplikace.

Dotaz k získání nejlepší ceny a přizpůsobeného řešení pro vaše podnikání!

Související články

Vysoce výkonné segmenty lopatek trysek: Revoluce v účinnosti turbín díky 3D tisku z kovu

Přečtěte si více "O Met3DP

Nedávná aktualizace

Náš produkt

KONTAKTUJTE NÁS

Nějaké otázky? Pošlete nám zprávu hned teď! Po obdržení vaší zprávy obsloužíme vaši žádost s celým týmem.

Kovové prášky pro 3D tisk a aditivní výrobu

SPOLEČNOST

PRODUKT

kontaktní informace

- Město Qingdao, Shandong, Čína

- [email protected]

- [email protected]

- +86 19116340731